Перейти к:

Напыление износостойких покрытий из плакированных порошков TiB\(_{2}\)/Ti и HfB\(_{2}\)/Ti

https://doi.org/10.17073/0368-0797-2023-1-27-34

Аннотация

В представленной работе приведены результаты по синтезу композиционных плакированных порошковых систем с типом строения «ядро–оболочка» для напыления износостойких металлокерамических покрытий. Для синтеза композиционного порошка в качестве ядра использованы порошки высокотвердых боридов TiB2 и HfB2 , а для создания оболочки на их поверхности – титан. Синтез плакирующего слоя осуществляли йодотранспортным методом. Плакирование порошка используемым методом подразумевает осаждение одного компонента на другой посредством газотранспорта, агентом которого выступает йод. Напыление композиционных плакированных порошков систем TiB2 /Ti и HfB2 /Ti осуществляли микроплазменным методом, который, в отличие от классического плазменного напыления, позволяет минимизировать фазовые превращения в композиционных порошках из-за термического воздействия. При исследовании поперечных микрошлифов напыленных покрытий определено, что в процессе микроплазменного напыления титан насыщается кислородом, образуя фазу диоксида титана. В результате плакированные композиционные порошки систем TiB2 /Ti и HfB2 / Ti превращаются в покрытия из систем TiB2 (TiB)/Ti(TiO2 ) и HfB2 /Ti(TiO2 ). Выявлены особенности распределения компонентов по толщине покрытия. Исследования твердости показали, что у покрытий на основе диборида титана интегральное значение микротвердости составляет 1300 HV. У покрытий на основе диборида гафния интегральная микротвердость составила порядка 1600 HV. При исследовании износостойкости пары с покрытиями TiB2 (TiB)/Ti(TiO2 ) и HfB2 /Ti(TiO2 ) сопрягались с контртелом образца из стали 45Х без покрытия и совместно друг с другом. Несмотря на менее высокую микротвердость, наиболее износостойким является покрытие системы TiB2 (TiB)/Ti(TiO2 ).

Ключевые слова

Для цитирования:

Гошкодеря М.Е., Бобкова Т.И., Богданов С.П., Красиков А.В., Старицын М.В., Каширина А.А. Напыление износостойких покрытий из плакированных порошков TiB\(_{2}\)/Ti и HfB\(_{2}\)/Ti. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):27-34. https://doi.org/10.17073/0368-0797-2023-1-27-34

For citation:

Goshkoderya M.E., Bobkova T.I., Bogdanov S.P., Krasikov A.V., Staritsyn M.V., Kashirina A.A. Spraying of TiB\(_{2}\)/Ti and HfB\(_{2}\)/Ti composite powder wear-resistant coatings. Izvestiya. Ferrous Metallurgy. 2023;66(1):27-34. https://doi.org/10.17073/0368-0797-2023-1-27-34

Введение

Главной задачей при создании новых материалов и покрытий для машиностроительной отрасли является обеспечение возрастающих требований к их эксплуатационным свойствам и надежности. Внедрение новых композиционных материалов позволит увеличивать срок эксплуатации современных изделий и устройств, которые должны работать в условиях повышенных скоростей, температур, механических нагрузок и при воздействии различных агрессивных сред.

К перспективным материалам для создания композиционных покрытий относятся бориды переходных металлов, такие как TiB2 и HfB2 , которые обладают высокими показателями твердости, жаропрочности, износостойкости, коррозионной стойкости [1 – 5]. Существует ограниченное количество методов, которые позволяют формировать покрытия из материалов, содержащих бориды. В работе [6] представлены результаты по формированию методом химического осаждения из паровой фазы (CVD) покрытий HfB2 и Hf – B – N, которые обладают высокой твердостью, доходящей до 40 ГПа. Также методом CVD наносят покрытия из ультравысокотемпературных боридов переходных металлов на пористые структуры. Способ нанесения таких покрытий включает реакцию термического газофазного разложения боргидридов титана, циркония и гафния из их растворов в высококипящих углеводородах предельного ряда при пропускании совместно паров боргидридов и растворителей через предварительно нагретые до 250 °C заготовки пористых материалов, помещенные в трубчатый реактор в условиях вакуума [7].

Широкий интерес проявляется к композитным покрытиям системы HfB2 /SiC, которые могут применяться как защитные от окисления в различных агрессивных средах [8 – 12]. Легирование карбида кремния диборидом гафния значительно повышает механическую прочность при высоких температурах, теплопроводность и жаростойкость, при этом снижается коэффициент термического расширения. Такая система нашла широкое распространение как материал для изделий, работающих в условиях высоких температур и контактных нагрузок, например, как материал для конструктивных элементов ракетных двигателей твердого топлива [13].

В качестве метода спекания керамического порошка используют искровое плазменное спекание (ИПС), которое позволяет производить сверхвысокотемпературные и высокопрочные керамические материалы [14 – 16]. Спекание методом ИПС композиции HfB2 – SiC, как правило, проводят при температурах 1800 – 2100 °С [17].

Несмотря на широкий комплекс высоких эксплуатационных и физико-механических характеристик, такие материалы не находят широкого применения в технике из-за высокой хрупкости и отсутствия технологий нанесения в чистом виде. Поэтому целесообразно использовать бориды с металлической связкой (пластификатором) в виде композита.

Эффективным методом создания композиционных высокодисперсных порошков является плакирование в газовой среде, когда один из используемых компонентов в смеси, переходя в газовую фазу, осаждается на поверхностях другого компонента. В качестве агента для газотранспорта используется йод. Возможность плакирования йодотранспортным методом более подробно раскрыта в работах [18, 19].

Основная масса деталей, работающих в условиях высоких контактных нагрузок, нуждается в восстановлении толщины в пределах до 1 мм [20]. В качестве перспективного метода напыления покрытий таких толщин рассматривается газотермическое [21]. В частности, микроплазменный метод позволяет напылять композиционные порошки, сохраняя высокие физико-механические свойства материалов, и формировать покрытия толщиной от 20 – 300 мкм за один проход.

Покрытия на основе предлагаемых систем композиционных порошков потенциально могут служить защитными и восстановительными для изделий, подверженных высоким контактным нагрузкам, воздействию переменных температур и влиянию агрессивной коррозионной среды в таких устройствах, как теплообменные аппараты, парогенераторы, трубопроводы, запорная арматура и элементы газотурбинных двигателей.

Цель настоящего исследования – йодотранспортный синтез плакированных порошков систем TiB2 /Ti и HfB2 /Ti, отработка режимов их напыления микроплазменным методом и определение эксплуатационных свойств покрытий.

Материалы и оборудование

В качестве исходных материалов использованы:

– порошок титана марки ПТОМ-1 фракции 10 – 100 мкм производства АО «ПОЛЕМА» (химический состав представлен в табл. 1);

– порошок диборида титана дисперсностью порядка 1 – 4 мкм (химический состав, %: титан – 68,3; бор – 30,2; углерод – 0,1; железо – 0,05);

– порошок диборида гафния HfB2 дисперсностью порядка 3 – 12 мкм, чистота которого составляет 99,8 % (химический состав: гафний – основа; бор – 29 %).

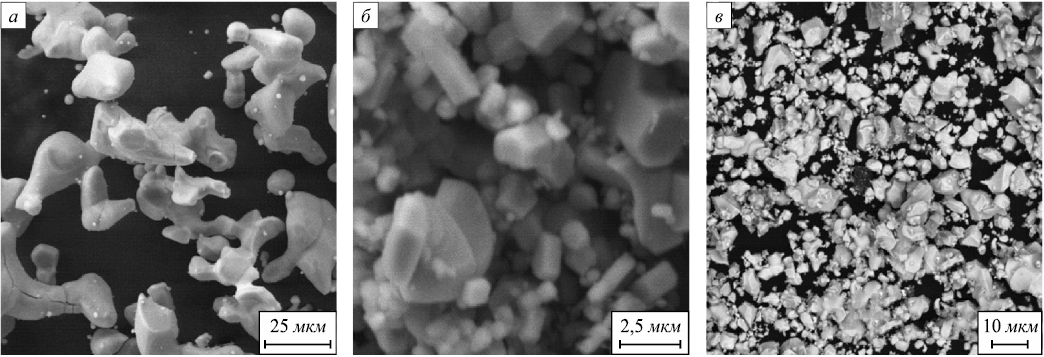

Морфология исходных компонентов представлена на рис. 1.

Рис. 1. РЭМ-микрофотографии исходных порошков: |

Таблица 1. Химический состав порошка марки ПТОМ-1

| ||||||||||||||||||||||

Из исходных компонентов были составлены механические смеси с соотношением по массовому эквиваленту MeB2 :Ti = 50:50 % (где Me – Ti или Hf). Подготовленные смеси синтезировались йодотранспортным методом, посредством которого титан переходил в газовую фазу за счет вступления в химическую реакцию с парами йода и транспортировался на поверхность керамических частиц. Интенсивность массопереноса варьировалась температурой и временем выдержки, соответственно температура плакирования составляла 700 °С, время процесса – 3 ч. Напыление покрытий производилось из синтезированных композиционных порошков систем TiB2 /Ti и HfB2 /Ti фракции от 20 до 80 мкм с помощью микроплазменного метода на установке УГНП-7/2250, оснащенной роботом-манипулятором Kawasaki FS003N. Мощность плазмотрона составляла до 2,8 кВт, рабочий ток дуги плазмотрона 35 – 40 А, напряжение 40 В. В качестве транспортирующего и плазмообразующего газа использовался аргон с расходом 2 л/мин.

Исследование структуры порошков и поперечных микрошлифов покрытий проводилось на растровом электронном микроскопе (РЭМ) Tescan Vega 3. Исследование микротвердости покрытий по методу Виккерса осуществляли на микротвердомере ПМТ-3.

Ускоренные испытания на определение износостойкости проводились на машине трения 2168 УМТ. Машина относится к универсальным и позволяет испытывать различные пары трения с различным характером движения в широком диапазоне частот вращения и нагрузок, с возможностью подачи в зону трения смазочных материалов. Образцы, на торцевую часть которых напыляется покрытие, сопрягаются друг с другом по кинематической схеме кольцо-кольцо при постоянном водяном охлаждении. Переменными параметрами при испытании являются прикладываемая по нормали к кольцу нагрузка, частота вращения кольца в плоскости и время испытания. Все представленные в работе образцы исследовались при нагрузке 0,5 МПа с частотой оборотов 100 об/мин в течение 5 ч.

Результаты исследований

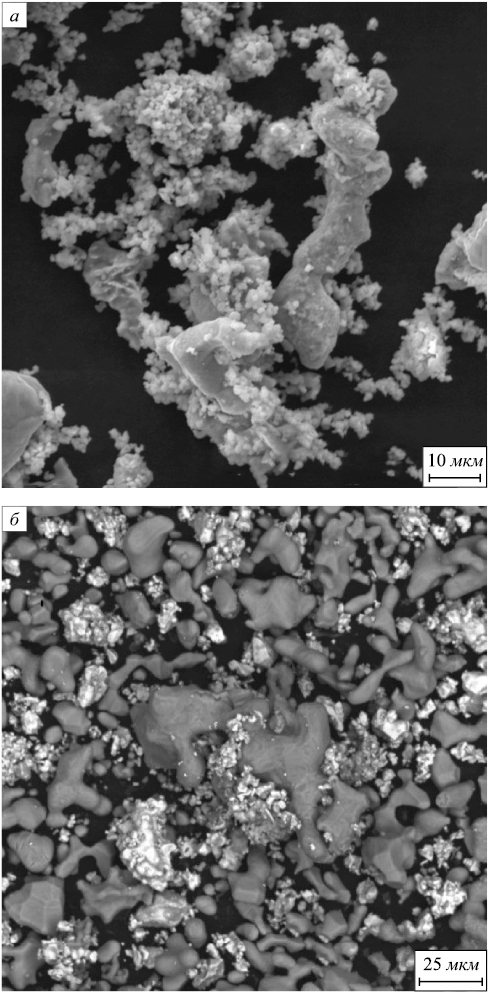

Исследована морфология композиционных порошков систем TiB2 /Ti и HfB2 /Ti, плакированных йодотранспортным методом. Типичная морфология приведена на рис. 2.

Рис. 2. РЭМ-микрофотографии плакированных порошков: |

Композиционные частицы в основном наследуют форму исходных керамических компонентов, при этом часть частиц остается не плакированной и собирается в агломераты.

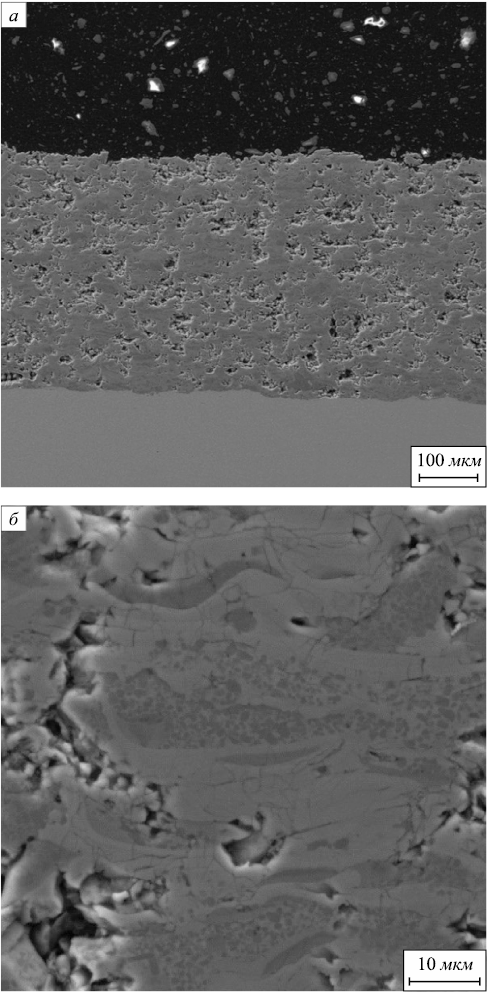

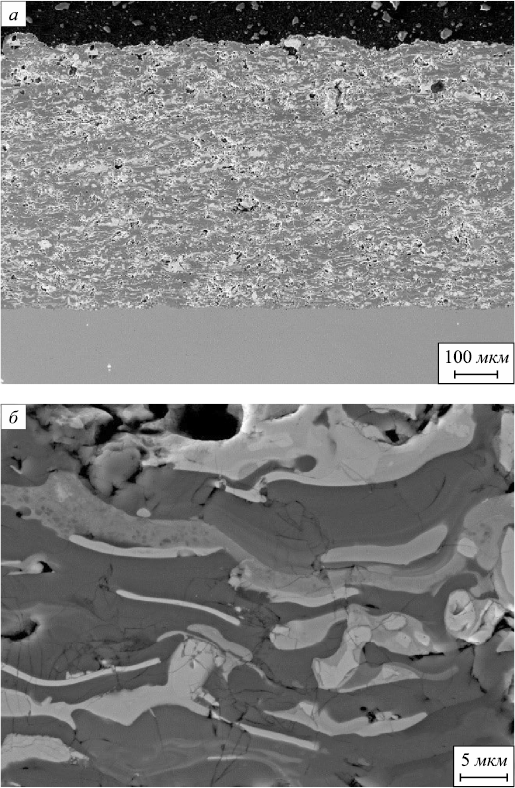

На рис. 3, 4 представлены РЭМ-микрофотографии поперечных микрошлифов покрытий из плакированных порошков систем TiB2 /Ti и HfB2 /Ti соответственно.

По изображениям, представленным на рис. 3, 4, можно отметить, что покрытия имеют четкие границы раздела с материалом подложки, в их толще отсутствуют сквозные поры. Частицы диборида титана и диборида гафния сохраняются в покрытии, о чем свидетельствует наличие темных и светлых областей на РЭМ-микрофотографиях в отраженных электронах. Таким образом, на рис. 3 светлым областям соответствует титан, темным – диборид титана. На РЭМ-изображениях покрытий (рис. 4) более темные области богаты титаном, а светлые – гафнием, что связано с бо́льшим атомным номером гафния. Покрытие на основе диборида титана в процессе напыления меняет свой фазовый состав – диборид частично переходит в моноборид титана, аналогичный эффект раскрыт в работах [22, 23]. В покрытии на основе порошка диборида гафния подобные превращения отсутствуют. Также в исследуемых покрытиях образуется фаза диоксида титана, что объясняется диффузией кислорода в процессе напыления. Ее можно идентифицировать в виде областей, которые имеют промежуточный контраст между участками, содержащими керамику и пластификатор.

|

На поперечных микрошлифах покрытий проведено исследование микротвердости. Покрытие системы TiB2 (TiB)/Ti(TiO2 ) обладает интегральным значением твердости 1320 HV со среднеквадратичным отклонением 1,0 единиц твердости при нагрузке 100 г. Покрытие системы HfB2 /Ti(TiO2 ) имеет интегральное значение твердости 1654 HV со среднеквадратичным отклонением 3,2 единиц твердости при нагрузке 200 г.

Представленные данные свидетельствуют о высоких значениях твердости керамических компонентов, находящихся в покрытиях. Твердость композиции HfB2 / Ti является более высокой, что связано с отсутствием фазового перехода у керамического компонента. Как упоминалось ранее, диборид титана в процессе напыления насыщается титаном, в результате чего образуется моноборид, что приводит к незначительному снижению твердости, так как твердость диборида титана достигает 35 ГПа, а моноборида титана – 28 ГПа [24, 25].

Для напыленных покрытий исследовались показатели износостойкости. На первом этапе образцы с покрытиями сопрягались с контртелом из стали 45Х (табл. 2, опыты 1 и 2), на втором сопрягалась пара образцов с двумя типами покрытий (табл. 2, опыт 3). В табл. 2 представлены изменения массы, весовой износ и скорость изнашивания всех сопрягаемых пар.

Таблица 2. Показатели износостойкости исследуемых систем материалов

| |||||||||||||||||||||||||||||||||||||||||||||||||

Весовой износ покрытий на основе TiB2 (TiB)/Ti(TiO2 ) в 1,4 раза ниже весового износа стального образца, при этом потери массы материалов покрытия и контртела находятся на низком уровне. В аналогичных условиях сопряжения покрытия с диборидом гафния и контртела из стали 45Х потеря массы увеличивается, а значения износа стального образца выше, чем у образца с покрытием в 7,9 раз. Это связано с более высокими значениями твердости покрытий системы HfB2 /Ti(TiO2 ).

При сопряжении образцов с покрытиями систем TiB2 (TiB)/Ti(TiO2 ) и HfB2 /Ti(TiO2 ) наиболее износостойким оказалось покрытие, содержащее диборид титана. Весовой износ покрытия системы HfB2 /Ti(TiO2 ) выше, чем у покрытия системы TiB2 (TiB)/Ti(TiO2 ) в 3,9 раз, не смотря на его более высокую микротвердость. Такой результат объясняется более высокими пластическими характеристиками покрытия на основе диборида титана, так как в результате напыления образуется моноборид титана, который создает химическую связь между кристаллическими решетками исходных фаз, что препятствует варьированию керамического компонента при трении. Подобная связь с пластификатором отсутствует в покрытии на основе диборида гафния, в результате чего покрытие HfB2 /Ti(TiO2 ) изнашивается сильнее, чем покрытие TiB2 (TiB)/Ti(TiO2 ) при идентичных контактных нагрузках.

Выводы

Показаны результаты по синтезу металлокерамических порошков систем TiB2 /Ti и HfB2 /Ti. Исходные компоненты для смесей были взяты в равном массовом соотношении 50:50 %. Синтез проводился в течение 3 ч при температуре 700 °С.

Представлены данные по микроплазменному напылению покрытий из плакированных композиционных порошков TiB2 /Ti и HfB2 /Ti, а также исследованию их свойств.

Изучение морфологии показало, что частицы керамических компонентов фиксируются в матрице покрытия, образуя структуру без сквозной пористости. Фазовый состав композиционных порошков на основе диборида титана в результате энергетического воздействия во время напыления изменяется с TiB2 /Ti на TiB2 (TiB)/Ti(TiO2 ).

В покрытиях TiB2 (TiB)/Ti(TiO2 ) интегральное значение твердости составляет 1320 HV, в покрытиях HfB2 /Ti(TiO2 ) – 1654 HV. Испытания по определению износостойкости покрытий показали, что при сопряжении их со стальным контртелом (из стали 45Х) уровень весового износа покрытий превосходит стальные образцы не менее, чем в 1,4 раза. Наиболее эффективным оказалось покрытие системы TiB2 (TiB)/Ti, так как его износ при контакте со стальным образцом и покрытием системы HfB2 /Ti является наименьшим.

Список литературы

1. Герасимова Н.С. Основные виды композиционных материалов и керамики: Учебное пособие. Москва: МГТУ им. Н.Э. Баумана; 2019: 32.

2. Иванцов А.Е., Рожкова Г.А. Бориды: Методическое указание. Казань: Казанский государственный технологический университет; 2006: 19.

3. Goncharov A.A., Dub S.N., Agulov A.V., Petukhov V.V.

4. Structure, composition, and mechanical properties of thin films of transition metals diborides. Journal of Superhard Materials. 2015; 37(6): 422–428. https://doi.org/10.3103/S1063457615060076

5. Liang R., Shiota T., Omiya Y., Fujii M. Dry friction and wear behavior of various boride hard coating films. The Proceedings of Conference of Chugoku-Shikoku Branch. 2021; 59: 05b1. https://doi.org/10.1299/jsmecs.2021.59.05b1

6. Портнова Е.Н. Получение ультравысокотемпературных керамических материалов на основе диборидов циркония и гафния. Диссертация … кандидата технических наук. Пермь: Пермский национальный исследовательский политехнический университет; 2016: 137.

7. Jayaraman S., Gerbiac J.E., Yangac Y., Kimbc D.Y., Chatterjeeac A., Bellonac P., Girolamibc G.S., Chevalierd J.P., Abelsonac J.R. HfB2 and Hf–B–N hard coatings by chemical vapor deposition. Surface and Coatings Technology. 2006; 200 (22–23): 6629–6633. https://doi.org/10.1016/j.surfcoat.2005.11.040

8. Дугин С.Н., Гребенников А.В., Богачев Е.А., Гуркова Э.Л., Стороженко П.А., Коломийцев И.А., Степанов Г.В. Способ нанесения окислительностойких и ультравысокотемпературных покрытий из диборидов титана, циркония и гафния на композиционные материалы. Патент РФ № 2 675 618. Опубл. 20.12.2018.

9. Pavese M., Fino P., Badini C., Ortona A., Marino G. HfB2/SiC as a protective coating for 2D Cf/SiC composites: Effect of high temperature oxidation on mechanical properties. Surface and Coatings Technology. 2008; 202 (10): 2059–2067. https://doi.org/10.1016/j.surfcoat.2007.08.037

10. Ren X., Li H., Chu Y., Fu Q., Li K. Ultra-high-temperature ceramic HfB2-SiC coating for oxidation protection of SiC-coated carbon/carbon composites. International Journal of Applied Ceramic Technology. 2015; 12 (3): 560–567. https://doi.org/10.1111/ijac.12241

11. Zhou L., Zhang J., Hu D., Fu Q., Ding W., Hou J., Liu B., Tong M. High temperature oxidation and ablation behaviors of HfB2-SiC/SiC coatings for carbon/carbon composites fabricated by dipping-carbonization assisted pack cementation. Journal of Materials Science & Technology. 2022; 111: 88–98. https://doi.org/10.1016/j.jmst.2021.08.092

12. Zhang P., Fu Q., Cheng C., Sun J., Zhang J., Xu M., Zhu X. Microstructure evolution of in-situ SiC-HfB2-Si ternary coating and its corrosion behaviors at ultra-high temperatures. Journal of the European Ceramic Society. 2021; 41(13): 6223–6237. https://doi.org/10.1016/j.jeurceramsoc.2021.05.058

13. Потанин А.Ю., Погожев Ю.С., Рупасов С.И., Швындина Н.В., Левашов Е.А. Получение СВС-керамики HfB2-SiC для высокотемпературных областей применения. В кн.: Новые материалы и технологии: порошковая металлургия, композиционные материалы, защитные покрытия, сварка: Материалы 14-й Международной научно-технической конференции, посвященной 60-летию порошковой металлургии Беларуси, Минск, 9–11 сентября 2020 года. Минск: ИД «Белорусская наука»; 2020: 409–414.

14. Швалева Н.А., Иванов М.Е. Совершенствование конструкции и технологии изготовления стакана РДТТ. Актуальные проблемы авиации и космонавтики. 2017; 1(13): 47–49.

15. Nisar A., Balani K. Phase and microstructural correlation of spark plasma sintered HfB2-ZrB2 based ultra-high temperature ceramic composites. Coatings. 2017; 7(8): 110. https://doi.org/10.3390/coatings7080110

16. Monteverde F. Ultra-high temperature HfB2–SiC ceramics consolidated by hot-pressing and spark plasma sintering. Journal of Alloys and Compounds. 2007; 428(1–2): 197–205. https://doi.org/10.1016/j.jallcom.2006.01.107

17. Zapata-Solvas E., Jayaseelan D.D., Lin H.T., Brown P., Lee W.E. Mechanical properties of ZrB2-and HfB2-based ultra-high temperature ceramics fabricated by spark plasma sintering. Journal of the European Ceramic Society. 2013; 33(7): 1373–1386. https://doi.org/10.1016/j.jeurceramsoc.2012.12.009

18. Гращенков Д.В., Сорокин О.Ю., Лебедева Ю.Е., Ваганова М.Л. Особенности спекания тугоплавкой керамики на основе HfB2 методом гибридного искрового плазменного спекания. Журнал прикладной химии. 2015; 88(3): 379–386.

19. Богданов С.П. Получение покрытий на порошках методом йодного транспорта. Физика и химия стекла. 2011; 37(2): 229–237.

20. Богданов С.П. Йодотранспортный метод получения покрытий на порошках. Известия Санкт-Петербургского государственного технологического института. Химия и химическая технология. Технология неорганических веществ. 2012; 16(42): 24–28.

21. Корнев А.Б., Кулик Ю.Г., Фунтикова Е.В. К вопросу стратегии восстановления деталей газотермическим напылением. Судостроение и ремонт. Вестник Волжского государственного университета водного транспорта. 2004: 166–174.

22. Калита В.И., Комлев Д.И. Плазменные покрытия с нанокристаллической и аморфной структурой. Москва: Лидер М; 2008: 388.

23. Гошкодеря М.Е., Бобкова Т.И. Разработка новых композиционных материалов объемноармированной конфигурации на основе системы Ti/TiB2 для напыления износостойких покрытий, эффективных при воздействии отрицательных температур. В кн.: Сборник тезисов VIII Всероссийского молодежного научного форума «OpenScience 2021», Гатчина, 17–19 ноября 2021: 105–106.

24. Goshkoderya M.E., Bobkova T.I., Staritsyn M.V. Investigation of Ti/TiB2 system composite coatings sprayed by microplasma method. Journal of Physics: Conference Series. 2022; 2182(1): 012073.

25. Крутский Ю.Л., Черкасова Н.Ю., Гудыма Т.С., Нецкина О.В., Крутская Т.М. Дибориды некоторых переходных металлов: свойства, области применения и методы получения. Часть 1. Дибориды титана и ванадия (обзор). Известия вузов. Черная металлургия. 2021; 64(2): 149–164. https://doi.org/10.17073/0368-0797-2021-2-149-164

26. Самсонов Г.В., Виницкий И.М. Тугоплавкие соединения: Справочник. Москва: Металлургия; 1976: 500.

Об авторах

М. Е. ГошкодеряРоссия

Михаил Евгеньевич Гошкодеря, инженер

Россия, 191015, Санкт-Петербург, ул. Шпалерная, 49

Т. И. Бобкова

Россия

Татьяна Игоревна Бобкова, к.т.н., начальник лаборатории

Россия, 191015, Санкт-Петербург, ул. Шпалерная, 49

С. П. Богданов

Россия

Сергей Павлович Богданов, к.т.н., доцент

Россия, 190013, Санкт-Петербург, Московский пр., 24-26/49

А. В. Красиков

Россия

Алексей Владимирович Красиков, к.х.н., заместитель начальника

Россия, 191015, Санкт-Петербург, ул. Шпалерная, 49

М. В. Старицын

Россия

Михаил Владимирович Старицын, инженер

Россия, 191015, Санкт-Петербург, ул. Шпалерная, 49

А. А. Каширина

Россия

Анастасия Анверовна Каширина, инженер

Россия, 191015, Санкт-Петербург, ул. Шпалерная, 49

Рецензия

Для цитирования:

Гошкодеря М.Е., Бобкова Т.И., Богданов С.П., Красиков А.В., Старицын М.В., Каширина А.А. Напыление износостойких покрытий из плакированных порошков TiB\(_{2}\)/Ti и HfB\(_{2}\)/Ti. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):27-34. https://doi.org/10.17073/0368-0797-2023-1-27-34

For citation:

Goshkoderya M.E., Bobkova T.I., Bogdanov S.P., Krasikov A.V., Staritsyn M.V., Kashirina A.A. Spraying of TiB\(_{2}\)/Ti and HfB\(_{2}\)/Ti composite powder wear-resistant coatings. Izvestiya. Ferrous Metallurgy. 2023;66(1):27-34. https://doi.org/10.17073/0368-0797-2023-1-27-34