Перейти к:

Особенности локализации деформации в аддитивном материале со структурно-фазовой неоднородностью

https://doi.org/10.17073/0368-0797-2025-3-266-273

Аннотация

Создание соединений разнородных металлов является одним из приоритетных направлений в области получения специальных конструкционных материалов с уникальным сочетанием свойств. В связи с развитием новых производственных процессов встает вопрос о влиянии структурно-фазовой неоднородности многослойных материалов на деформационное поведение. В частности, важной научной проблемой является локализация пластического течения. В настоящей работе для анализа характера локализованной пластической деформации в биметаллическом соединении аустенитная нержавеющая сталь – низкоуглеродистая сталь, изготовленном аддитивной лучевой технологией, использовался метод цифровой корреляции изображений (DIC). Во всех слоях биметалла пластическая деформация развивается локализованно в соответствии со стадийностью кривой нагружения. При деформировании биметаллического соединения подавляется появление стадии площадки текучести (n = 0) и, соответственно, деформации Людерса, несмотря на значительное содержание в биметалле слоя низкоуглеродистой стали. На параболическом участке с показателем упрочнения n = 0,5 компоненты локальных удлинений εxx формируют стационарное периодическое распределение зон локализованной деформации. С наступлением стадии с n ≤ 0,5 наблюдается высокоамплитудная зона деформации в переходном слое, которая совпадает с местом будущего разрушения образца. При этом рост амплитуды локализованной деформации в этой зоне начинается еще на параболической стадии диаграммы нагружения. Структурная неоднородность у границы раздела в биметаллическом соединении аустенитная нержавеющая сталь – низкоуглеродистая сталь является источником зарождения разрушающей трещины в слое аустенитной стали. По-видимому, зарождение зоны разрушения в переходном слое связано с формированием хрупкого науглероженного слоя, происходящим из-за диффузии углерода через границу раздела низкоуглеродистая сталь – нержавеющая сталь.

Ключевые слова

Для цитирования:

Орлова Д.В., Шляхова Г.В., Надежкин М.В. Особенности локализации деформации в аддитивном материале со структурно-фазовой неоднородностью. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):266-273. https://doi.org/10.17073/0368-0797-2025-3-266-273

For citation:

Orlova D.V., Shlyakhova G.V., Nadezhkin M.V. Peculiarities of deformation localization in additive material with structural-phase heterogeneity. Izvestiya. Ferrous Metallurgy. 2025;68(3):266-273. https://doi.org/10.17073/0368-0797-2025-3-266-273

Введение

В настоящее время все больше внимания уделяется созданию двухслойных металлических соединений из углеродистой стали с нанесенным защитным покрытием из нержавеющей стали. Такие материалы позволяют сочетать хорошую свариваемость, формуемость и теплопроводность слоя углеродистой стали с высокой коррозионной стойкостью и стойкостью к истиранию слоя нержавеющей стали [1 – 4]. Весьма перспективно в этом плане использование аддитивной технологии электронно-лучевой наплавки – послойное нанесение материала путем плавления сплошных и порошковых металлических проволок [2; 5 – 7]. Контроль технологических параметров нанесения и состава легирующих элементов позволяют наносить слои металла с нужными физико-механическими свойствами и геометрическими характеристиками. Большинство текущих исследований получаемых композитов сосредоточены на проблемах остаточных напряжений, анизотропии микроструктуры и образования пор [5]. Однако сформированные многослойные композиты в последующем будут подвергнуты таким процессам, как резка, ковка, прокатка, гибка и соединение. Поэтому остро встает вопрос о влиянии структурно-фазовой неоднородности многослойных материалов на деформационное поведение.

С другой стороны, ранее было показано, что даже монокристаллы и структурно-однородные материалы при нагружении склонны к формированию зон, где локальная деформация намного превышает среднюю [8; 9]. Макроскопическая локализация пластической деформации имеет автоволновую природу и в зависимости от стадии пластического течения может принимать форму автоволны переключения в случае полосы Чернова–Людерса, либо стационарной диссипативной структуры на стадии параболического деформационного упрочнения, либо коллапс автоволны на стадии, предшествующей разрушению. Именно поэтому очень важно для разработки технологии изготовления и использования биметаллических композитов иметь представление о кинетике локализации пластической деформации в этих материалах.

Методика корреляции цифровых изображений (DIC) совместно с механическими испытаниями успешно применяется для описания напряженно-деформированного состояния литых [10; 11] и аддитивно изготовленных материалов [12 – 14]. Однако в основном развитие деформации в аддитивно изготовленных материалах изучают на образцах разной ориентации, вырезанных из заготовок, без учета границы раздела подложки.

В связи с тем, что соединение разнородных металлов в единый биметалл неизбежно приводит к макронеоднородности структуры и механических свойств, необходимо иметь представление о развитии процесса локализации пластического течения при нагружении такого материала.

Целью настоящего исследования является изучение особенностей макролокализации пластической деформации при растяжении соединения аустенитная нержавеющая сталь – низкоуглеродистая сталь, полученного аддитивным методом электронно-лучевой наплавки.

Материалы и методика исследований

Биметаллическое соединение было получено с помощью электронно-лучевой наплавки в вакууме путем нанесения за несколько проходов проволоки из аустенитной стали марки AISI 308L (<0,4 мас. % C; 9 – 12 мас. % Ni; 18 – 21 мас. % Cr) на подложку из низкоуглеродистой стали (0,14 – 0,22 мас. % C; 0,12 – 0,30 мас. % Si; 0,4 – 0,65 мас. % Mn) толщиной 4 мм. Диаметр сварочной проволоки 1,2 мм. Параметры наплавки: напряжение ускорителя Uуск = 30 кВ, ток ускорителя I = 70 мА, скорость подачи проволоки F = 3·10–3 м/с. Образцы для испытаний в форме двусторонней лопатки с рабочей длиной 40 мм, шириной 10 мм с проходящей по середине границей раздела металлов, толщиной 2 мм были получены методом электроэрозионной резки. Подготовленные образцы испытывались на одноосное растяжение при комнатной температуре на универсальной испытательной машине Walter + Bai ag, LFM 125. Скорость перемещения подвижного захвата составляла Vmach = 0,2 мм/мин, что обеспечивало скорость деформирования 8,33·10–5 с–1.

Для выявления зон локализованной деформации проводилась последовательная запись цифровых изображений деформируемого образца. Для формирования спекл-структуры образец освещался когерентным светом полупроводникового лазера (635 нм, 15 мВт). Изображения образца регистрировали цифровой видеокамерой Point Grey FL3-GE-50S5MC с разрешением 2448×2048 пкс со скоростью 5 кадров в секунду. Камеру располагали на расстоянии 0,3 м от образца, что обеспечивало разрешение 20,4 мкм/пкс. Апостериорная обработка последовательности изображений осуществлялась методом корреляции цифровых изображений (DIC) [10; 11]. Метод DIC позволяет проводить измерения значений смещения поля, компонент и скорости деформации.

Исследования микроструктуры проводили методами оптической микроскопии с использованием обычных металлографических технологий и атомносиловой микроскопии (АСМ) в режиме «Фаза» на Solver PRO – 47H (NT-MDT, Зеленогорск). Фрактографические исследования изломов проводились на растровом электронном микроскопе LEO EVO 50 (Zeiss, Германия).

Экспериментальные результаты и их обсуждение

Микроструктура и механические свойства

Типичная микроструктура наплавленных слоев из аустенитной стали, сформированных в результате электронно-лучевого аддитивного плавления в вакууме, является двухфазной (ГЦК + ОЦК), состоящей из дендритов γ-аустенита и расположенных в них тонких прослоек δ-феррита (рис. 1, а, б). Вблизи границы сплавления формируется прослойка с мелкодисперсной структурой игольчатого типа толщиной 1,3 мм (рис. 1, а), соответствующая высоким значениям микротвердости (рис. 1, в). Остальной наплавленный металл тоже имеет дендритное строение (рис. 1, б), но характеризуется более низкой микротвердостью (рис. 1, в), что, вероятно, связано с увеличением размеров дендритов и снижением количества δ-феррита (АСМ изображения, рис. 1, г, д). Структура материала подложки состоит из зерен феррита со средним размером 60 ± 15 мкм и перлита. Вблизи границы сплавления со стороны углеродистой стали образуется обезуглероженная зона толщиной около 250 мкм.

Рис. 1. Микроструктура биметаллического соединения (а, б), |

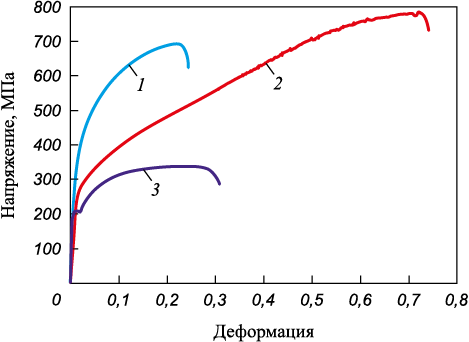

На рис. 2 и в таблице представлены σ – ε диаграммы нагружения образцов биметалла и составляющих его металлов, полученных традиционными методами литья, а также их основные механические свойства. Согласно механическим испытаниям все деформационные кривые аддитивно изготовленного биметалла можно отнести к диаграммам общего типа, которые принято описывать параболической функцией вида σ = σ0 + Kσn (где K – коэффициент деформационного упрочнения; n ≤ 1 – показатель деформационного упрочнения). В зависимости от значения n можно выделить стадии: площадки текучести (n = 0), линейного деформационного упрочнения (n = 1), параболического деформационного упрочнения (n = 0,5) и предразрушения (n ≤ 0,5). В рассматриваемом случае (биметаллические образцы) присутствуют только две стадии: стадия параболического деформационного упрочнения (n = 0,5) и стадия предразрушения (n ≤ 0,5). Продолжительность стадий ∆ε указана в таблице. Видно, что, несмотря на высокую твердость материала в приграничной области, которая не характерна ни для нержавеющей стали, ни для углеродистой подложки, биметаллический образец обладает высокой пластичностью.

Рис. 2. Кривые нагружения в координатах условное напряжение – условная деформация

Механические характеристики материалов

| |||||||||||||||||||||||||||||||||||||||

Распределение локальных деформаций

Согласно автоволновой теории пластичности существует правило соответствия между стадией упрочнения и наблюдаемой автоволновой модой локализованной пластичности [8; 9; 15]. Так, на площадке текучести, типичной для низкоуглеродистых сталей и некоторых других сплавов, наблюдается перемещение фронта локализованной пластичности вдоль оси растяжения образца. Этот фронт представляет собой автоволну переключения, переводящую деформируемую среду из метастабильного (упругого) в стабильное (пластически деформируемое) состояние [16 – 19]. Стадии параболического упрочнения в однородных металлических материалах соответствует пространственно периодическое распределение очагов локализации (стационарная диссипативная структура). Стадии, предшествующей разрушению, соответствует коллапс автоволны [9].

В работе [20] авторы показали, что при растяжении образцов трехслойного композита из углеродистой стали и двух плакирующих слоев нержавеющей стали на диаграмме нагружения площадка текучести сохраняется. Анализ закономерностей локализации пластической деформации показал, что полоса Людерса в основном слое низкоуглеродистой стали ограничена парой фронтов, движущихся в противоположных направлениях вдоль оси биметалла с разными скоростями. Таким образом, плакирующий слой из нержавеющей стали малой толщины хоть и вызывает сокращение продолжительности площадки текучести, но не подавляет полностью проявление деформации Людерса в биметалле.

В настоящей работе диаграммы образцов исследуемого аддитивно изготовленного биметалла не содержат площадку текучести, несмотря на значительное содержание низкоуглеродистой стали (см. таблицу). Следовательно, автоволны переключения в виде фронта полосы Чернова–Людерса также не наблюдается.

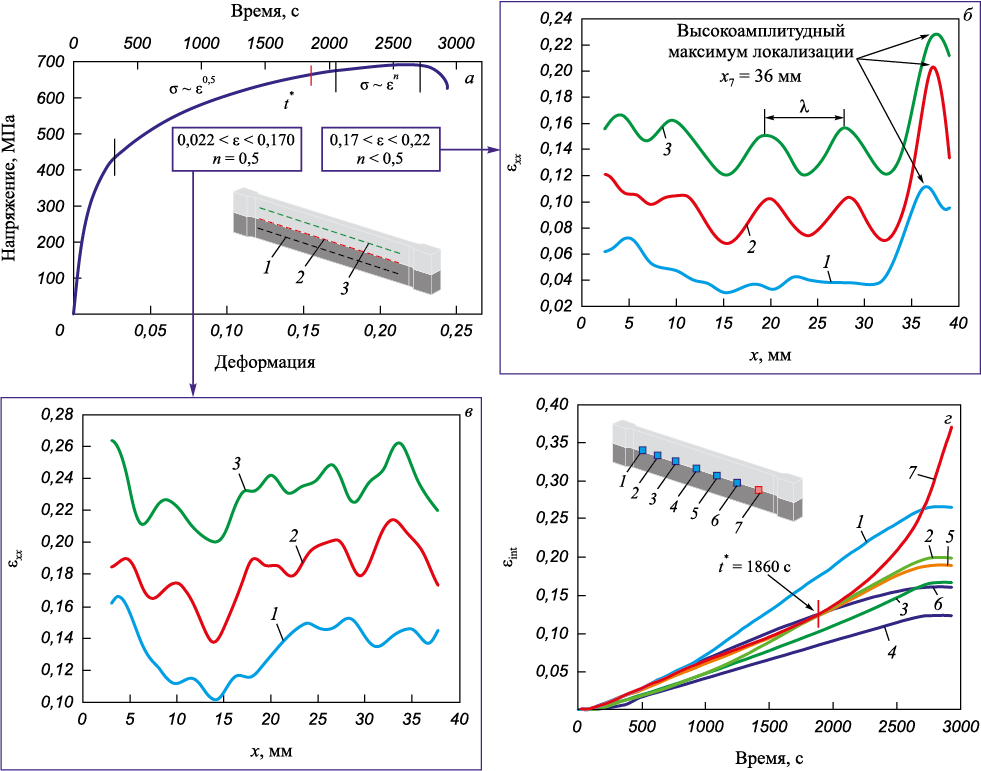

На рис. 3, а, в представлено суммарное распределение локальных удлинений εxx (x) в интервале параболического упрочнения с n = 0,5 в трех слоях исследуемого биметалла. Видно, что на всем протяжении этой стадии деформирования в каждом из выделенных слоев формируются стационарные периодические распределения зон локализации (стационарные диссипативные структуры) с пространственным периодом λ, подобно наблюдаемым в однородных образцах [9]. На стадии предразрушения с n ≤ 0,5, следующей за параболическим участком, наблюдается рост амплитуды εxx в одной из зон локализованной деформации (рис. 3, a, б). В рамках автоволновой концепции это соответствует коллапсу автоволн.

Рис. 3. Суммарное распределение локальных удлинений εxx (x) в слоях |

Для анализа скорости накопления локальной деформации в образце на линии сплавления с шагом 5 мм были выделены области площадью 1,5 мм2, обозначенные цифрами 1 – 7 (от координаты x1 = 1 мм до x7 = 36 мм по длине рабочей части образца). Скорость накопления локальной деформации εxx в этих областях показана на рис. 3, г. По наклону кривых видно, что в областях 1 – 7 накопление локальной деформации по мере нагружения идет с разными скоростями. Вначале интенсивнее всего деформация идет в области 1. Но в момент времени t* = 1860 с (ε = 15,5 %) в области 7 происходит резкий рост скорости накопления локальной деформации εxx с 0,68·10–4 до 8,37·10–4 с–1, а координата x7 = 36 мм соответствует реальному (фактическому) месту разрушения образца. Спад на диаграмме нагружения, соответствующий потере устойчивости образца, в виде видимой шейки разрушения произошел в момент времени t = 2640 с (ε = 22 %).

На рис. 3, г видно, что в этот момент накопление деформации во всех выбранных точках образца останавливается, а рост происходит только в точке 7, где формируется разрушающая трещина. Таким образом, картины распределения локальных удлинений позволяют за 30 % до потери устойчивости образца и за 8 % до наступления стадии предразрушения определить место зарождения трещины, приводящей к разрушению.

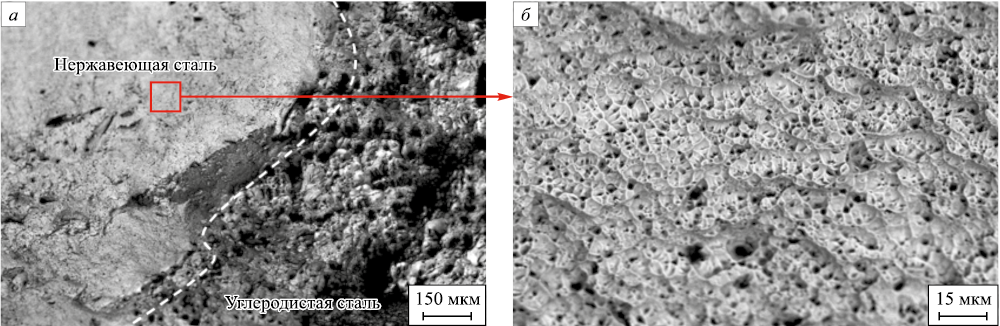

Разрушение образцов биметаллического соединения реализуется путем прорастания трещины от границы раздела в наплавленный слой. По-видимому, зарождение зоны разрушения в переходном слое связано с формированием хрупкого науглероженного слоя, происходящего из-за диффузии углерода из металла подложки в наплавленный металл (рис. 1). На рис. 4 представлена морфология изломов образцов после растяжения. Видно, что в наплавленном слое аустенитной стали на поверхности разрыва наблюдается большое количество ямок и микропустот, что указывает на «чашечный» излом при вязком разрушении. Наибольшую площадь в изломе занимают ямки размером 5 – 15 мкм. В слое углеродистой стали присутствуют гладкие блестящие участки, что свидетельствует о вязко-хрупком характере разрушения. Расслоения по границе сплавления разнородных металлов не наблюдается.

Рис. 4. Фрактография образца биметаллического соединения после растяжения |

Выводы

В работе установили, что локализация пластической деформации на всем протяжении нагружения реализуется в каждом слое биметаллического соединения аустенитная нержавеющая сталь – низкоуглеродистая сталь, полученном аддитивным методом электронно-лучевой наплавки. Диаграмма нагружения биметалла содержит только две стадии (параболического упрочнения и стадию, предшествующую разрушению), а стадия площадки текучести подавляется.

Сначала на стадии параболического упрочнения с показателем упрочнения n = 0,5 формируется стационарное распределение зон локализованной пластичности. С наступлением стадии с n ≤ 0,5 наблюдается высокоамплитудная зона деформации в переходном слое, которая совпадает с местом будущего разрушения образца. При этом рост амплитуды локализованной деформации начинается еще на параболической стадии диаграммы нагружения. Структурная неоднородность в виде границы раздела в биметаллическом соединении из низкоуглеродистой и аустенитной сталей является источником зарождения трещины разрушения в слое аустенитной стали.

Список литературы

1. Li Zh., Zhao J., Jia F., Zhang Q., Liang X., Jiao S., Jiang Zh. Numerical and experimental investigation on the forming behaviour of stainless/carbon steel bimetal composite. Journal of Advanced Manufacturing Technology. 2019; 101:1075–1083. https://doi.org/10.1007/s00170-018-2985-7

2. Shen W., Feng L., Feng H., Cao Y., Liu L., Cao M., Ge Y. Preparation and characterization of 304 stainless steel/Q235 carbon steel composite material. Results in Physics. 2017;7:529–534. https://doi.org/10.1016/j.rinp.2016.12.050

3. Li H., Zhang L., Zhang B., Zhang Q. Interfacial fracture behavior of a stainless/carbon steel bimetal plate in a uniaxial tension test. Results in Physics. 2019;14:102470. https://doi.org/10.1016/j.rinp.2019.102470

4. Dhib Z., Guermazi N., Gaspérini M., Haddar N. Cladding of low-carbon steel to austenitic stainless steel by hot-roll bonding: microstructure and mechanical properties before and after welding. Materials Science and Engineering: A. 2016;656:130–141. https://doi.org/10.1016/j.msea.2015.12.088

5. Bajaj P., Hariharan A., Kini A., Kürnsteiner P., Raabe D., Jägle E.A. Steels in additive manufacturing: A review of their microstructure and properties. Materials Science and Engineering: A. 2020;772:138633. https://doi.org/10.1016/j.msea.2019.138633

6. Tarasov S.Yu., Filippov A.V., Shamarin N.N., Fortuna S.V., Maier G.G., Kolubaev E.A. Microstructural evolution and chemical corrosion of electron beam wire-feed additively manufactured AISI 304 stainless steel. Journal of Alloys and Compounds. 2019;803:364–370. https://doi.org/10.1016/j.jallcom.2019.06.246

7. Astafurova E.G., Panchenko M.Yu., Moskvina V.A., Maier G.G., Astafurov S.V., Melnikov E.V., Fortuna A.S., Reunova K.A., Rubtsov V.E., Kolubaev E.A. Microstructure and grain growth inhomogeneity in austenitic steel produced by wire-feed electron beam melting: the effect of post-building solid-solution treatment. Journal of Materials Science. 2020;55:9211–9224. https://doi.org/10.1007/s10853-020-04424-w

8. Zuev L.B., Barannikova S.A., Danilov V.I., Gorbatenko V.V. Plasticity: from crystal lattice to macroscopic phenomena. Progress in Physics of Metals. 2021;22(1):3–57. https://doi.org/10.15407/ufm.22.01.003

9. Зуев Л.Б., Хон Ю.А., Горбатенко В.В. Физика неоднородного пластического течения. Москва: Физматлит; 2024:320.

10. Sutton M.A., Orteu J.-J., Schreier H.W. Image Correlation for Shape, Motion and Deformation Measurements. Basic Concepts, Theory and Applications. Berlin: Springer; 2009:317. https://doi.org/10.1007/978-0-387-78747-3

11. Zuev L.B., Gorbatenko V.V., Pavlichev K.V. Elaboration of speckle photography techniques for plastic flow analyses. Measurement Science and Technology. 2010;21(5):054014. https://doi.org/10.1088/0957-0233/21/5/054014

12. Margerit P., Weisz-Patrault D., Ravi-Chandar K., Constantinescu A. Tensile and ductile fracture properties of as-printed 316L stainless steel thin walls obtained by directed energy deposition. Additive Manufacturing. 2021;37:101664. https://doi.org/10.1016/j.addma.2020.101664

13. Liu B.X., Yin F.X., Dai X.L., He J.N., Fang W., Chen C.X., Dong Y.C. The tensile behaviors and fracture characteristics of stainless steel clad plates with different interfacial status. Materials Science and Engineering: A. 2017;679:172–182 https://doi.org/10.1016/j.msea.2016.10.033

14. Boyce B.L., Reu P.L., Robino C.V. The constitutive behavior of laser welds in 304L stainless steel determined by digital image correlation. Metallurgical and Materials Transactions A. 2006;37:2481–2492. https://doi.org/10.1007/BF02586221

15. Горбатенко В.В., Данилов В.И., Зуев Л.Б. Неустойчивость пластического течения: полосы Чернова–Людерса и эффект Портевена–Ле Шателье. Журнал технической физики. 2017;87(3):372–377. https://doi.org/10.21883/JTF.2017.03.44241.1818

16. Danilov V.I., Orlova D.V., Gorbatenko V.V., Danilova L.V. Effect of temperature on the kinetics of localized plasticity autowaves in Lüders deformation. Metals. 2023;13(4):773. https://doi.org/10.3390/met13040773

17. Danilov V.I., Zuev L.B., Gorbatenko V.V., Orlova D.V., Danilova L.V. Autowave description of the Lüders and Portevin–Le Chatelier phenomena. Russian Physics Journal. 2022;65(8): 1411–1418. https://doi.org/10.1007/s11182-023-02784-9

18. Данилов В.И., Горбатенко В.В., Данилова Л.В. Кинетика деформации Людерса как автоволнового процесса. Известия вузов. Черная металлургия. 2022;65(4):261–267. https://doi.org/10.17073/0368-0797-2022-4-261-267

19. Данилов В.И., Орлова Д.В., Горбатенко В.В., Данилова Л.В. Процессы Людерса и Портевена–Ле Шателье в аустенитно-мартенситной TRIP-стали. Известия вузов. Черная Металлургия. 2023;66(6):673–680. https://doi.org/10.17073/0368-0797-2023-6-673-680

20. Баранникова С.А., Ли Ю.В. Кинетика развития фронтов пластического течения на границе раздела металлов. Известия вузов. Физика. 2020;63(5):19–24. https://doi.org/10.17223/00213411/63/5/19

Об авторах

Д. В. ОрловаРоссия

Дина Владимировна Орлова, к.ф.-м.н., научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический, 2/4

Г. В. Шляхова

Россия

Галина Витальевна Шляхова, к.т.н., научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический, 2/4

М. В. Надежкин

Россия

Михаил Владимирович Надежкин, к.т.н., научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Орлова Д.В., Шляхова Г.В., Надежкин М.В. Особенности локализации деформации в аддитивном материале со структурно-фазовой неоднородностью. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):266-273. https://doi.org/10.17073/0368-0797-2025-3-266-273

For citation:

Orlova D.V., Shlyakhova G.V., Nadezhkin M.V. Peculiarities of deformation localization in additive material with structural-phase heterogeneity. Izvestiya. Ferrous Metallurgy. 2025;68(3):266-273. https://doi.org/10.17073/0368-0797-2025-3-266-273

JATS XML