Перейти к:

Экологические особенности окислительного рафинирования фосфористых чугунов в большегрузных конвертерах

https://doi.org/10.17073/0368-0797-2025-3-248-258

Аннотация

В статье рассматривается новый метод оценки количества пыли, выделяемой из конвертерной ванны при продувке кислородом фосфористых чугунов. Этот метод позволяет определить, как технологические решения и режимы дутья влияют на экологические показатели процесса. В ходе исследования были выявлены причины повышенного выделения пыли и разработаны решения для улучшения экологических характеристик. Выбросы пыли и газов в конвертерном цехе делятся на две категории: организованные и неорганизованные. Организованные выбросы улавливаются при выходе из горловины конвертера, а неорганизованные происходят периодически во время заливки чугуна, загрузки лома, слива металла и шлака. Эти выбросы содержат пыль, тепло, угарный газ, оксиды азота и серы, а также фториды. Ресурсосберегающая технология с использованием неактивного шлака снижает выделение пыли и газов за счет использования активного вспененного шлака на начальной стадии продувки и уменьшения расхода извести. Соответствие объема газов пропускной способности тракта снижает вынос пыли на 30 – 40 % и неорганизованные выбросы на 83 %. Снижение выбросов угарного газа достигается за счет увеличения скорости нарастания концентрации СО до пределов воспламенения с последующим дожиганием на «свече» и организации плавки с укороченным первым периодом. Снижение содержания фосфора в чугуне до 0,3 мас. % уменьшает расход извести с 143 до 77 кг/т стали и продолжительность продувки и плавки на 10 – 16 %, сокращает производство извести и повышает производительность конвертеров. Комплексный подход к снижению выбросов пыли и газов включает оптимизацию процессов, внедрение новых материалов и технологий, мониторинг и анализ показателей. Это улучшает экологическую ситуацию и повышает эффективность производства.

Ключевые слова

Для цитирования:

Ибраев И.К., Ибраева О.Т. Экологические особенности окислительного рафинирования фосфористых чугунов в большегрузных конвертерах. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):248-258. https://doi.org/10.17073/0368-0797-2025-3-248-258

For citation:

Ibraev I.K., Ibraeva O.T. Environmental features of oxidative refining of phosphorous hot metal in heavy-duty converters. Izvestiya. Ferrous Metallurgy. 2025;68(3):248-258. https://doi.org/10.17073/0368-0797-2025-3-248-258

Введение

С развитием цифровой экономики и истощением природных ресурсов вопросы ресурсоэффективности становятся все более актуальными. Ресурсоэффективность рассматривается с точки зрения экологической безопасности, охраны окружающей среды и развития возобновляемых источников энергии. Принимаются меры для сокращения выбросов, сбросов, образования и утилизации отходов.

Производство стали в мире превысило 1900 млн т, из которых более 70 % выплавлены в конвертерах. На каждую 1 т стали образуется 15 – 25 кг пыли, что требует затрат энергии на очистку и приводит к потерям энергии и ресурсов.

За рубежом разрабатываются экономичные и высокопроизводительные процессы переработки низкофосфористых чугунов с длительностью плавки до 40 мин в конвертерах емкостью 250 – 400 т. Такие технологии обеспечивают высокий выход годного и низкий расход огнеупоров и основных материалов.

На АО «Qarmet» удельный выброс пыли составляет 25,5 – 31,36 кг/т [1; 2] из-за использования бедного железорудного сырья, отсутствия природного газа, высокой зольности углей и изношенности металлургических агрегатов. Работа на фосфористом сырье увеличивает материальные и энергетические затраты за счет низкой металлургической ценности данного сырья и высокой зольности углей.

Переработка фосфористого чугуна с содержанием фосфора более 1,0 мас. % из сырья с низким содержанием железа снижает технико-экономические показатели доменного цеха. Удельная производительность доменных печей АО «Qarmet» на 30 – 35 % ниже, а удельный расход кокса на 25 – 30 % выше, чем на других предприятиях. Расход ресурсов на производство 1 т чугуна и стали увеличивается, что повышает себестоимость металла на 20 – 25 % [3].

Переработка высокофосфористого чугуна в конвертерном цехе АО «Qarmet» требует двухшлакового передела с увеличением длительности плавки на 7 – 12 мин, что снижает стойкость футеровки из-за воздействия высокоокисленного шлака. Расход извести составляет 120 кг/т, количество шлака увеличивается до 270 кг, что вызывает дополнительные потери железа в шлаке [3; 4].

Снижение пыле-газовыделения из конвертерной ванны требует комплексного подхода: оптимизации технологических процессов, внедрения новых материалов и технологий, постоянного мониторинга и анализа. Это улучшает экологическую ситуацию и повышает эффективность производства.

Обзор литературы

В странах дальнего зарубежья ситуация с охраной окружающей среды в черной металлургии схожа с ситуацией в России и странах СНГ. Так, доля выбросов предприятий черной металлургии в США составляет около 15 %, а в СНГ – 15 – 18 % [5 – 8]. Показательным примером является опыт развития Германии, где благодаря внедрению передовых технологий удалось значительно снизить количество выбросов пыли с 3 до 1 кг/т, а также полностью исключить образование загрязненных сточных вод. Уловленная пыль возвращается в процесс, а очищенный конвертерный газ используется в качестве топлива, получая 0,72 ГДж тепла на 1 т стали [8; 9]. В России этот показатель составляет 4,5 – 11,0 кг/т.

При переработке мартеновских чугунов в конвертерах с верхней продувкой (ЛД-процесс) с использованием подготовленного лома пылевынос составляет 7 – 10 кг/т, а удельный выброс СО – 14 – 16 м3/т выплавляемой стали. При комбинированной продувке ванны кислородом сверху и снизу пылевынос существенно снижается. Так, по данным завода «Тибе» (Япония), пылевынос в конвертерах с применением комбинированной продувки составляет 2,5 – 4,0 кг/т. Снижение пылевыноса обусловлено уменьшением угара железа и сокращением потребления извести [10; 11].

При рассмотрении возможных потерь металла при продувке конвертерной ванны следует различать процессы пылевыделения, связанные с выносом из конвертера отходящими газами капель металла, шлака и частиц сыпучих материалов, и газовыделения при испарении веществ в высокотемпературных реакционных зонах с последующей частичной конденсацией паров в более «холодных» верхних горизонтах рабочего пространства [12].

Интенсивное выделение бурого дыма по ходу продувки является существенной особенностью и недостатком процесса и в значительной степени зависит от температуры в реакционных зонах и интенсивности перемешивания ванны, режима и характера присадок, конструкции продувочной фурмы, ее положения, интенсивности продувки и максимальной скорости обезуглероживания [12; 13]. Содержание пыли, в зависимости от скорости потока отходящих газов (скорости обезуглероживания) и степени вспенивания шлако-металлической эмульсии, может составлять 80 – 120 и даже 250 – 350 г/м3, а потери железа с пылью могут достигать 0,4 – 1,2 % от массы металлозавалки.

При этом потери металла с дымом при продувке кислородом обычно составляют 0,8 – 1,5 % [14]. В целом определенные на основании практических данных показатели свидетельствуют о довольно значительных потерях металла и снижении выхода жидкой стали при продувке ванны погружными струями, поэтому требуется их дополнительный учет и анализ.

Размер частиц пыли зависит от температуры процесса и скорости охлаждения. В начале продувки, когда ванна холодная (менее 1300 °C), пыль состоит из крупных частиц (в среднем 5 мкм). Когда температура ванны достигает 1600 – 1700 °C, значительное количество частиц имеет размер 0,02 – 0,10 мкм [14; 15].

Способ присадки сыпучих материалов оказывает значительное влияние на величину запыленности и гранулометрический состав пыли. В среднем, в плавильной пыли содержится (мас. %) 60 – 70 металлического железа, 5 – 17 извести и 0,7 – 3,0 кремния [16; 17].

Степень пылеобразования зависит от конструкции дутьевой фурмы, включая угол наклона сопел к вертикали. При увеличении угла наклона струя распределяется по большей поверхности, что улучшает условия шлакообразования. При увеличении угла наклона с 8 до 20° и расходе кислорода через одно сопло 75 м3/мин вынос тонкодисперсной пыли снижается на 30 %. Применение четырех- и пятисопловых фурм с углом наклона сопел 15 – 20° позволяет значительно рассредоточить реакционную зону, что снижает вынос пыли с 17,7 до 10,8 кг/т. При этом рост пылеобразования отстает от повышения интенсивности продувки [17; 18].

Одним из перспективных направлений, способствующих улучшению технико-экономических и экологических показателей конвертерного процесса, является организация газоструйной защиты, образующейся при подаче упругих струй кислорода или других газов в виде газоструйной системы, покрывающей сверху зону продувки [18 – 20]. Это способствует снижению выноса технологической пыли, брызг металла и шлака из полости конвертера, значительному улучшению технико-экономических и качественных показателей выплавляемого металла, а также улучшению теплотехнических и экологических показателей процесса и снижению затрат на организацию пылеочистки отходящих из конвертера газов.

Высокое содержание фосфора в чугунах требует применения специальных технологических решений для минимизации выбросов, что необходимо для улучшения условий труда и защиты окружающей среды. Этот обзор подчеркивает необходимость постоянного совершенствования технологий и внедрения инновационных решений для снижения негативного воздействия металлургического производства на окружающую среду.

Методика проведения исследований

Поскольку непосредственный отбор проб пыли из высокотемпературного пылегазового потока, выходящего из конвертерной ванны, был невозможен из-за высокой температуры (более 1200 °C), а также из-за высокой погрешности методики и риска отравления угарным газом, для оценки динамики образования пыли была разработана безопасная методика оценки пылевыноса из конвертерной ванны по концентрации взвешенных частиц в шламовых водах на последней ступени очистки конвертерных газов (солеворе) [21].

В ходе исследования отбирались пробы взвешенных частиц в процессе проведения контрольных плавок. Опытные плавки проводились по разным технологическим вариантам:

– с использованием комбинированной продувки;

– с использованием пылевидной извести;

– с частичным оставлением шлака на кусковой извести;

– с оставлением шлака и укорочением первым периодом;

– сравнительные плавки на кусковой извести без оставления шлака.

Средняя концентрация взвешенных частиц в шламовой воде в целом за плавку рассчитывалась по формуле

\[{z_{{\rm{взв}}}} = \frac{{F{Z^1}}}{\tau },\]

где F – площадь под кривой зависимости содержания взвешенных частиц от времени продувки, мм2 по шкале диаграммы F = 5000 мг/(л·мин); Z1 = 5000 мг/(л·мин) – масштабный коэффициент; τ – текущая продолжительность плавки, мин.

Количество уловленных шламов вычислялось по формуле

Gшл = LZвзв·10–9,

где L – расход воды на газоочистку, м3/ч.

Неорганизованные выбросы пыли при избыточном давлении под «юбкой» более 1,5 мм водяного столба определялись путем измерения скорости и запыленности газов в проемах фонаря главного корпуса. При этом учитывалось количество «дымящих» проемов.

Скорость газов измерялась с помощью чашечного анемометра, а запыленность газов – методом внешней фильтрации на фильтры АФА. Давление, температура и влажность газа определялись в соответствии с ГОСТ 17.2.4.07–90 и ГОСТ 17.2.4.08–90.

Выброс пыли рассчитывался по формуле

A = ZWFτ,

где Z – концентрация пыли в фонарном проеме главного корпуса, мг/м3; W – скорость движения газа в фонарном проеме, м/с; F – площадь «дымящих» проемов, м2, рассчитываемая по формуле F = fn, f – площадь одного проема, n – количество «дымящих» проемов; τ – продолжительность неорганизованного выброса, мин.

Результаты работы и их обсуждение

Экологическая оценка технологии выплавки

в конвертерном цехе АО «Qarmet»

В ходе исследования был проведен анализ выбросов в процессе производства стали в конвертерном цехе. Доля выбросов от общего объема по отрасли составляет 1,45 % для пыли, 6 % для угарного газа (CO), 0,45 % для диоксида серы (SO2 ) и 0,5 % для оксидов азота (NOx ).

Удельный выход конвертерных газов составляет 70 – 90 м3/т стали, а удельный выброс пыли варьируется от 21 до 32 кг/т для плавок, охлаждаемых металлоломом. Средняя концентрация пыли в конвертерных газах составляет 150 – 350 г/м3, достигая 1500 г/м3 во время добавок.

Химический состав пыли, выделяющейся из конвертерной ванны, представлен в табл. 1.

Таблица 1. Химический состав пыли, выделяющейся из конвертерной ванны

| ||||||||||||||||||||||||||||||||||||||||||||||||

Сера поступает в конвертерные газы в виде SO2 , и ее количество зависит от содержания серы в металлошихте и шлакообразующих. До 14 % серы, содержащейся в шихте, уносится с конвертерными газами, из которых 1 % переходит в газовую фазу, а остальное адсорбируется конвертерной пылью.

Оксиды азота практически не образуются в самом конвертере, они появляются при работе с дожиганием конвертерных газов в котле, где составляют около 100 мг/м3 (удельный выход NOx – 50 г/т стали). При работе без дожигания конвертерных газов оксиды азота образуются при горении газа на свече в количестве до 30 г/т стали. Значительную часть выбросов составляют неорганизованные выбросы, которые кратковременны, но интенсивны.

На шихтовом дворе образуется 0,03 – 0,09 кг пыли на 1 т стали, на тракте подачи сыпучих – 0,04 – 0,06 кг/т, в миксерном отделении – 0,42 – 0,88 кг/т, в отделении сушки и ремонта ковшей – 0,01 – 0,02 кг/т, на участке подготовки ферросплавов – 0,003 кг/т, на участке разливки – 0,10 – 0,12 кг/т. Неорганизованные выбросы характеризуются широким диапазоном значений химического и дисперсного составов пыли.

При переливах чугуна выделяется графитовая пыль с размером пластинок 50 – 100 мкм и железосодержащих частиц 1 – 80 мкм. При загрузке замасленного скрапа в конвертер выделяются полициклические углеводороды, а при наличии цинка и свинца – пары этих металлов и их окислов. Концентрация органических соединений в газах при использовании замасленного лома составляет 60 мг/м3 или 5 – 6 кг/т шихты.

При заливке выбросы связаны с процессом обезуглероживания в чугуне за счет подсоса воздуха в ванну струей заливаемого металла. В периоды слива стали выделяется тонкодисперсная пыль, при пересыпках сыпучих материалов – крупная пыль размером 5 – 200 мкм и более. Запыленность воздуха вблизи мест пересыпок составляет 1 – 100 мг/м3. Удельный выход пыли при заливке чугуна колеблется от 0,07 до 0,9 кг/т чугуна и в среднем составляет 0,16 кг/т чугуна.

В процессе выпуска стали удельный выход пыли составляет 0,02 – 0,34 кг/т, в среднем 0,09 кг/т стали. Пыль состоит на 70 – 75 % из окислов железа. При подаче в ковш добавок выбросы пыли возрастают до 3 – 5 г/м3, средняя запыленность – 0,5 – 1,5 г/м3. В газе, выделяющемся из горловины конвертера, содержится около (5 – 10)·10–3 мас. % оксида серы и небольшое количество оксида азота (до 0,03 г/м3), влагосодержание при чисто кислородном дутье – 3 – 5 г/м3, пыль – 150 – 350 г/м3. В газоотводящем тракте происходят охлаждение и очистка газов от пыли. Газовый тракт состоит из котла-охладителя, аппарата очистки газов, нагнетателя и свечи.

Работу тракта в очистке без дожигания СО можно разделить на три периода. В первые минуты продувки через зазор между трактом и конвертером подсасывается воздух, обеспечивающий полное сжигание СО. Продукты сгорания и азот воздуха образуют «тампон» между эвакуируемым воздухом и СО, что обеспечивает взрывобезопасность системы. После перекрытия зазора подвижным кессоном производится работа без дожигания газа. В конце плавки подвижный кессон поднимается и СО вновь дожигается в полости конвертора. Количество образованной плавильной пыли связано с конструкцией фурмы, фракционным составом и качеством флюсующих добавок, температурой ванны. Способами борьбы с пылеобразованием являются охлаждение реакционной зоны и вспенивание шлака.

Выбросы СО в процессе без дожигания газов связаны с тем, что в начале и конце продувки концентрация СО в конвертерных газах меньше той, при которой она может сгорать.

Неорганизованные выбросы характеризуются широким диапазоном значений химического и дисперсного составов пыли. Существуют две тенденции в решении проблемы предотвращения загрязнения окружающей среды неорганизованными выбросами: создание систем локализации и очистки и совершенствование технологий проведения операций, в частности, применение средств подавления пылеобразования.

Основная масса газов в конверторном производстве проходит через газоочистку, где происходит их очистка от пыли с эффективностью порядка 89 – 95 %.

Исследование пылегазовыделения

при окислительном рафинировании фосфористого чугуна

Для процесса газовыделения за время продувки характерно наличие равномерного участка в средней части плавки, а также нарастающая интенсивность процесса в начале и резкий ее спад в конце плавки. Подача флюсующих добавок приводит к всплескам газовыделений.

Результаты измерений показали, что за плавку через свечу выбрасывается 0,173 т пыли или 0,57 кг/т выплавляемой стали. За время продувки выбрасывается 0,53 кг пыли на 1 т стали и 8,32 кг/т СО. Данные замеров запыленности отходящих газов на свече указали, что количество пыли во время продувки колеблется в широких пределах, а для оценки влияния технологических параметров производят отбор шлаковой воды газоочистки.

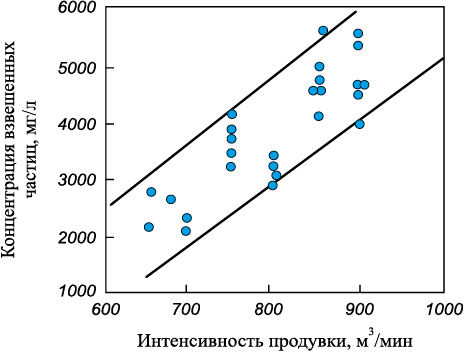

Анализ проведенных замеров выявил корреляцию характера выбросов пыли со свечи с содержанием взвешенных частиц в воде соливора (последней ступени газоочистки). Это позволило найти более тесную связь технологических параметров с образованием и выбросом пыли (рис. 1).

Рис. 1. Влияние интенсивности продувки на содержание |

Качественная оценка полученных данных позволяет вполне достоверно показать влияние различных параметров технологии на характер выделения пыли из конвертерной зоны и, следовательно, выбросов ее в атмосферу. Как известно из литературных данных, а также данных газового анализа, начальный период продувки характеризуется возрастанием газовыделения. Аналогично увеличивается и количество выделяющейся пыли.

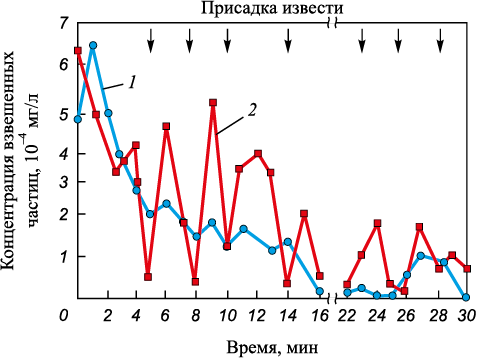

На плавках с частичным или полным оставлением шлака, судя по содержанию взвешенных частиц в воде, пыли выделяется меньше, увеличение пылевыделения происходит медленнее, стабильнее, без пиковых всплесков, ухудшающих работу газоочистки (рис. 2).

Рис. 2. Изменение содержания взвешенных частиц в воде соливора |

В период установившегося интенсивного процесса обезуглероживания на всех вариантах плавок отмечена зависимость содержания взвешенных частиц в воде соливора от интенсивности продувки, однако эта зависимость характерна только для периода продувки между присадками сыпучих.

Процесс пылевыделения напрямую зависит от режима присадки сыпучих шлакообразующих материалов. В период интенсивного обезуглероживания каждая порция этих материалов приводит к значительному увеличению газовыделения, вызывая пиковые выбросы пыли из конвертера. Это наглядно видно по содержанию взвешенных в воде солей, как показано на рис. 3. Подобные пиковые всплески ухудшают работу газоочистки и приводят к появлению неорганизованных выбросов.

Рис. 3. Влияние режима присадки извести на содержание |

Оставление конечного шлака в конвертере способствует быстрому образованию легкоподвижного пенистого шлака после заливки чугуна и начала продувки. Этот шлак действует как фильтр, поглощая пыль и связывая ее с оксидами кальция в шлаковом расплаве. Более интенсивное начало процесса рафинирования происходит благодаря физическому теплу конечного шлака. Наличие закиси железа в шлаковом расплаве снижает окисление железа и его вынос в газоочистку.

Пиковые выбросы пыли в период развитого обезуглероживания и во время подачи извести связаны с резким увеличением объема отходящих газов из-за увеличения выхода CO и CO2 от разложения карбонатов недопала извести и дополнительного образования CO от ускорения реакции взаимодействия углерода и кислорода на готовых зародышах, которыми являются шероховатые поверхности кусочков присаженной извести.

Увеличение объема газов в конвертере приводит к повышению скорости истечения газов, что нарушает условия попадания частиц извести в конвертер. Расчеты показывают, что при достижении скорости газов 35 – 40 м/с частицы извести размером менее 8 – 10 мм начинают выноситься из конвертера.

Анализ газовыделения во время подачи извести в ванну, описываемый системой уравнений (1), (2), позволяет определить параметры для управления процессом пыле- газовыделения из конвертерной ванны:

| \[{V_{{\rm{к}}{\rm{.}}{\rm{г.}}}} = {K_1}\sum {{{\rm{O}}_{2g}}} + {K_2}\sum {{{\rm{O}}_{2k}}} + {V_{{\rm{недоп}}}} + {V_{\rm{г}}} + {V_{{{\rm{H}}_{\rm{2}}}{\rm{O}}}} + {V_{{{\rm{H}}_{\rm{2}}}}},\] | (1) |

где Vк.г. – объем конвертерных газов, м3; О2g – суммарный расход кислорода через фурму; О2k – расход кислорода с кислородсодержащими добавками; K1 , K2 – удельное газовыделение на 1 м3 поступающего с кислородным дутьем и с кислородсодержащими добавками; Vг – выход газообразных продуктов горения; \({V_{{{\rm{H}}_{\rm{2}}}{\rm{O}}}}\) и \({V_{{{\rm{H}}_{\rm{2}}}}}\) – выход водяных паров и водорода; Vнедоп – выход CO и CO2 от разложения недопала извести;

| \[{V_{{\rm{недоп}}}} = 0,224\frac{{A{G_{{\rm{изв}}}}}}{{100\tau }}{\rm{ или }}\frac{{22,4n{G_{{\rm{изв}}}}}}{{44 \cdot 100\tau }},{\rm{ }}{{\rm{м}}^{\rm{3}}}{\rm{/мин}},\] | (2) |

где Gизв – вес порции подаваемой извести, кг; А – процент недопала извести, %; n – потери при прокаливании, %; τ – текущее время плавки, мин.

На основе полученных данных разработан новый режим подачи сыпучих материалов, суть которого заключается в поддержании объема отходящих газов на уровне, не превышающем пропускную способность газоотводящего тракта и производительность дымососа.

Исследования показывают, что снижение объема отходящих газов при подаче сыпучих материалов достигается при уменьшении интенсивности продувки до 0,5 – 0,7 от ее номинального значения. Для поддержания высокой производительности процесса интенсивность продувки необходимо увеличить до первоначального уровня после подачи сыпучих материалов.

Установлено, что процесс обезуглероживания и связанный с ним выход CO уменьшаются не сразу после снижения интенсивности продувки из-за инерционности процесса, а через некоторое время. Рекомендуется производить подачу сыпучих материалов после небольшой выдержки и увеличивать интенсивность продувки до первоначального уровня также после небольшой выдержки.

Интервал времени между снижением интенсивности продувки до подачи сыпучих материалов и повышением интенсивности после подачи зависит от содержания CO в отходящих газах, определенного газовым анализом. Наилучшие результаты достигаются при соблюдении следующих условий: интервал опережения снижения интенсивности продувки до подачи и интервал запаздывания увеличения интенсивности после подачи должны составлять (0,8 – 1,0):(0,3 – 0,1) по отношению к содержанию CO в отходящих газах, выраженному в процентах.

Разработанный режим полностью исключает выбивание газов из-под «юбки» конвертера и снижает пылевынос в газоотводящий тракт и газоочистку в 2,5 – 3,3 раза.

При работе конвертера по системе без дожигания на фосфористом чугуне наблюдаются выбросы СО во втором периоде плавки из-за низких концентраций СО (ниже пределов воспламенения влажных газов <35 об. %), а также повышенный выброс СО в начальные моменты продувки. Это связано с низкой скоростью нарастания концентрации СО до пределов воспламенения, что приводит к вынужденному выбросу СО в атмосферу в количестве 9,3 м3/т стали, а также с низкой скоростью обезуглероживания и выхода СО во втором периоде плавки.

Высокие удельные выбросы СО объясняются наличием мокрых систем очистки конвертерных газов и технологией двухшлакового процесса продувки. Повышенная влажность конвертерных газов не позволяет организовать дожигание на «свече» в начальный период продувки, пока концентрация СО не достигнет предела воспламенения.

Для увеличения выхода СО предложен газодинамический способ накопления СО в газоотводящем тракте. Снижение разбавления отходящих газов под «юбкой» воздухом достигается уменьшением производительности дымососа и увеличением расхода кислорода в начальный период продувки с последующим снижением и повышением производительности дымососа при начале выбивания газов и активного обезуглероживания. Этот прием позволяет уменьшить выбросы СО до 7,6 м3/т.

Прерывание продувки и повалка конвертера для промежуточного скачивания шлака не позволяют организовать дожигание СО. Однако организация плавки с укороченным первым периодом и содержанием углерода на повалке 0,8 – 1,0 мас. % позволяет провести дожигание СО перед выбросом в атмосферу и снизить выбросы с 21,1 до 15,6 м3/т стали. Увеличение содержания углерода обеспечивает проведение второго периода более «горячо», сокращает потери тепла и увеличивает температуру расплава на выпуске.

В ходе серии экспериментов, в которых интенсивность продувки была увеличена до диапазона 1000 – 1100 нм3/мин, а производительность дымососа снижена до 110 тыс. м3/ч, удалось сократить время достижения концентрации СО, соответствующей пределам воспламенения. Это позволило уменьшить выброс СО на 7,6 м3/т стали.

Плавки, проведенные с укороченным первым периодом продувки и повалкой конвертера при содержании углерода в металле на уровне 0,9 – 1,0 мас. %, способствовали повышению скорости обезуглероживания и увеличению концентрации СО в отходящих газах второго периода продувки до 35 мас. % и более. Это позволило организовать дожигание СО на «свечах» конвертеров.

Внедрение данной технологии не только снизило выбросы СО в атмосферу, но и уменьшило тепловые потери при промежуточной повалке, обеспечило более полное использование химического потенциала жидкого чугуна во втором периоде плавки и позволило осуществить более глубокие дефосфорацию и десульфурацию при уменьшении общего расхода кислорода до 1870 м3/плавку в среднем.

Анализ неорганизованных выбросов из-под подвижной «юбки» конвертера и через фонарь главного корпуса цеха показывает несоответствие объема загрязненных газов, выделяемых из конвертера, пропускной способности газоотводящего тракта и газоочистного оборудования. Это происходит из-за необходимости увеличения производства стали, что решается путем повышения садки конвертера и интенсивности продувки ванны кислородом без реконструкции газоотводящего тракта.

Эксплуатация конвертеров с увеличенной садкой не только ухудшает экологические показатели, но и выявляет ряд недостатков, снижающих безопасность эксплуатации оборудования и технологии выплавки. Так, увеличение садки конвертеров повышает тепловые нагрузки на котел.

Для приведения в соответствие объема отходящих газов и пропускной способности тракта внедрена технология конвертирования c пониженной садкой (300 – 320 против 360 – 365 т) в комплексе со снижением интенсивности продувки (600 – 800 м3/мин против 800 – 950 м3/мин) конвертерной ванны кислородом.

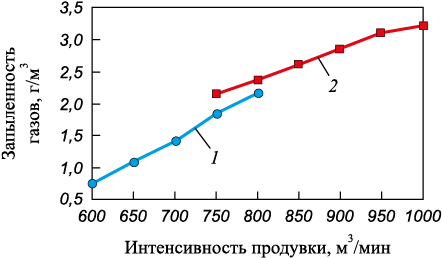

Пониженная интенсивность продувки через четырехсопловую фурму значительно снижает пылевыделение на 30 – 40 % (рис. 4), что приводит также к уменьшению выхода шлама от газоочисток (табл. 2). Приведение объема газов, выделяющихся из конвертерной ванны, в соответствие с пропускной способностью газоотводящего тракта за счет снижения интенсивности продувки и уменьшения садки уменьшает неорганизованные выбросы из-под «юбки» конвертера с 136 до 22,7 кг/т выплавляемой стали, т. е. на 83,4 %.

Рис. 4. Влияние дутьевого режима продувки на процесс пылевыделения:

Таблица 2. Влияние пониженной интенсивности продувки

| ||||||||||||||||||||||||

Для обеспечения требуемого уровня шлакообразования и дутьевого режима продувки при улучшении экологических показателей процесса осуществлен перевод на продувку ванны четырехсопловой кислородной фурмой и новый динамический режим продувки. Опытные плавки, проведенные одношлаковым процессом при содержании фосфора менее 0,4 мас. % и двухшлаковом процессом при содержании фосфора более 0,4 мас. %, показывают, что понижение садки конвертера с 365 до 320 т уменьшает вынос пыли из конвертера независимо от конструкции фурмы на 15 – 25 %.

Кроме улучшения экологических показателей, повышаются технологические и технико-экономические показатели конвертерной плавки:

– снижение окисленности шлака на 1,7 – 2,0 %;

– уменьшение доли плавок с выбросами на 3,4 – 6,6 %, с додувками на 7 – 8 %;

– снижение расхода чугуна на 2,5 – 3,9 кг/т;

– увеличение выхода годного на 0,5 %.

Продувка ванны с пониженной интенсивностью обеспечивает быстрое зажигание плавки и раннее начало процесса обезуглероживания.

На количество неорганизованных выбросов влияют и конструктивные элементы подвижной юбки при ее верхнем положении. Для снижения неорганизованных выбросов и полного улавливания отходящих газов в верхнем положении подвижной «юбки» при заливке чугуна, завалке скрапа и в начальный момент продувки до момента «зажигания» плавки и опускания «юбки» в крайнее нижнее положение была разработана и внедрена новая конструкция устройства [22].

Для повышения надежности уплотнения между колпаком и «юбкой» в ее верхнем положении, а также для увеличения стойкости металлоконструкций в районе горловины конвертера и предотвращения выбивания газов, было установлено соосно вертикальной оси конвертера водоохлаждаемое цилиндрическое устройство с горизонтальным козырьком в верхней части. Край козырька отбортован и направлен вниз. На горизонтальной части подвижной «юбки» напротив отбортовки фартука установлен цилиндрический уплотняющий затвор. При верхнем положении «юбки» отбортовка фартука плотно входит в песчаный затвор «юбки», предотвращая выбивание газов и обеспечивая их полное улавливание.

Внедрение этого устройства позволило снизить объем неорганизованных выбросов пыли через фонарь главного корпуса цеха на 300 т в год.

Влияние концентрации фосфора

в перерабатываемом чугуне на экологические показатели окислительного рафинирования

Однако ключевым решением проблемы повышения экологической безопасности металлургического производства, включая конвертерное, которое в первую очередь направлено на повышение конкурентоспособности металлопродукции комбината на мировом рынке, является переход на использование богатого железорудного сырья с низким содержанием фосфора.

Исследования, проведенные в период освоения технологии переработки чугунов с пониженным содержанием фосфора, позволили определить оптимальные технологические приемы для достижения высоких технико-экономических экологических показателей в зависимости от содержания фосфора в перерабатываемом чугуне.

При переработке чугунов с содержанием фосфора 0,3 – 0,6 мас. % одношлаковым процессом достигались низкие расходы чугуна, извести и валовые выбросы пыли и СО, однако процесс не обеспечивал получение металла с низкой концентрацией фосфора и серы на выпуске.

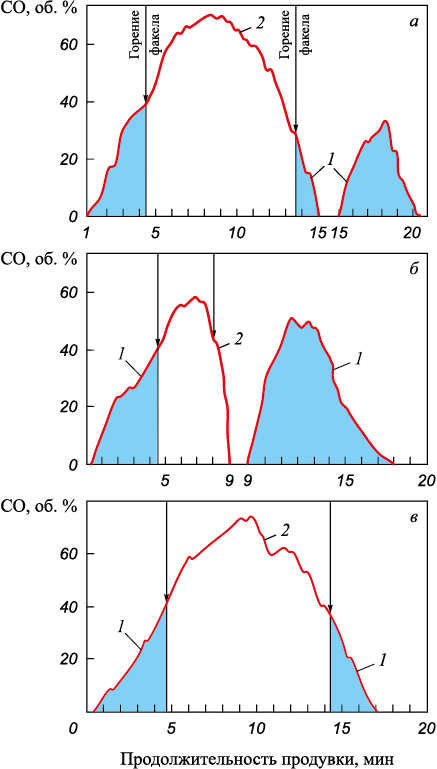

С другой стороны, переработка чугуна с содержанием фосфора менее 0,3 мас. % по технологии с ранним скачиванием промежуточного шлака не приводила к значительному улучшению технологических показателей процесса, а лишь ухудшала экологические показатели из-за увеличения выбросов СО и пыли, связанных с дополнительным выбросом пыли при повалке конвертера по сравнению с одношлаковым процессом и невозможностью полного дожигания СО на «свече» перед выбросом в атмосферу из-за прерывания процесса при максимальном образовании СО (рис. 5).

Рис. 5. Характер изменения выхода СО в атмосферу |

Исследование технических и экономических показателей, а также экологических характеристик различных методов переработки чугуна, включая одношлаковый процесс A, с ранним удалением промежуточного шлака B и традиционный двухшлаковый процесс C, выявило, что наиболее эффективным и экологически безопасным является применение одношлакового процесса при содержании фосфора в чугуне не более 0,3 мас. % (табл. 3).

Таблица 3. Технологические и экологические показатели передела чугунов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При переработке чугуна с повышенным содержанием фосфора (более 0,3 мас. %), а также кремния (более 1,0 мас. %) и серы (более 0,03 мас. %), для достижения низких конечных значений фосфора и серы необходимо проводить процесс с ранним удалением кислого шлака на 7 – 9 мин продувки. Этот метод приводит к увеличению выбросов пыли и угарного газа (табл. 3). При этом выбросы угарного газа даже выше, чем при традиционном двухшлаковом процессе продувки, т. е. при удалении промежуточного шлака после 65 – 75 % основного времени продувки. Это обусловлено тем, что прерывание процесса продувки происходит при максимальной концентрации угарного газа (40 – 60 об. %) и невозможности его дожигания на свече для обеспечения безопасности после возобновления продувки (рис. 5, б).

Длительность периода дожигания угарного газа на свече перед выбросом в атмосферу значительно сокращается, и основная часть угарного газа попадает в атмосферу без дожигания.

В ходе экспериментальных плавок по методу А было зафиксировано низкое количество выбросов пыли (0,305 т/плавку), угарного газа (2,808 т/плавку), а также низкий расход извести (71,8 кг/т) и кислорода (63,4 м3/т). Кроме того, отмечено снижение окисленности шлака до 20,7 % и высокий процент выхода годного металла – 89,6 %.

При разработке технологии переработки малофосфористого чугуна были учтены все экологически чистые режимы ведения конвертерной плавки, которые были разработаны для условий переработки чугуна с высоким содержанием фосфора.

Ресурсосберегающая технология конвертерной плавки включает в себя оставление шлака от предыдущей плавки в неактивном состоянии. Для этого используются присадки извести или доломита, а также предварительно подготовленного сталеплавильного шлака в количестве 20 – 30 % от общего расхода извести на плавку.

Известь добавляется в процессе продувки порциями по 2 т. За 30 – 40 с до присадки интенсивность продувки снижается на 150 – 200 м3/мин, после чего она повышается до прежнего уровня.

Продувка ванны осуществляется с пониженной интенсивностью по специально разработанному динамическому режиму. В течение первых 3 – 5 мин продувка осуществляется с интенсивностью 850 – 900 м3/мин, затем интенсивность снижается до 650 – 750 м3/мин в основное время продувки.

На завершающей стадии продувка осуществляется со снижением положения фурмы до 1,3 – 1,5 м и увеличением интенсивности продувки до 850 – 900 м3/мин.

Снижение содержания фосфора в перерабатываемом чугуне до 0,3 мас. % приводит к сокращению расхода извести с 143 до 77 кг/т стали. Это позволяет уменьшить производство извести и вывести из эксплуатации часть экологически неблагоприятных агрегатов для ее производства.

При работе с малофосфористым чугуном использование одношлакового процесса дает возможность сократить длительность продувки и всей плавки на 10 – 16 %. Это, в свою очередь, позволяет повысить производительность конвертеров.

Выводы

Использование ресурсосберегающей технологии с оставлением конечного шлака в неактивном состоянии при помощи присадок предварительно подготовленного сталеплавильного шлака позволяет значительно снизить пылегазовыделение из конвертера за счет наведения активного вспененного шлака на начальной стадии продувки и сокращения расхода извести на плавку.

Приведение объема отходящих из конвертера газов в соответствие с пропускной способностью газоотводящего тракта дает возможность снизить на 30 – 40 % пылевынос в газоочистку и на 83 % неорганизованные выбросы из-под «юбки» конвертера.

Ограничение пиковых выбросов пыли из-под «юбки» конвертера в момент присадки шлакообразующих достигается снижением интенсивности продувки за 30 – 40 с до присадки с последующим повышением после присадки до прежнего уровня.

Снижение выбросов СО в атмосферу достигается увеличением скорости нарастания концентрации СО до пределов концентрационного воспламенения для влажных конвертерных газов на начальной стадии продувки с последующим дожиганием СО на «свече» перед выбросом в атмосферу, а также организацией плавки с укороченным первым периодом и содержанием углерода на повалке 0,8 – 1,0 мас. %.

Снижение содержания фосфора в перерабатываемом чугуне до 0,3 мас. % позволяет уменьшить расход извести с 143 до 77 кг/т стали, сократить длительность продувки и всей плавки на 10 – 16 %. Это, в свою очередь, даст возможность сократить производство извести и вывести из эксплуатации часть экологически неблагополучных обжиговых агрегатов, а также повысить производительность конвертеров.

Список литературы

1. Ибраев И.К., Ибраева О.Т., Береснева Н.П. Экологическая оценка пылевыделения при конвертерной плавке. Технология производства металлов и вторичных материалов. Республиканский научный журнал. 2008;(2(14)):200–210.

2. Ибраев И.К., Ибраева О.Т., Сакипов К.Е. Природоохранные технологии в теплотехнологии. Saarbrücken, Germany: LAP LAMBERT; 2018:468.

3. Ибраев И.К., Ибраева О.Т. Термодинамические и кинетические особенности окисления фосфора при фосфорной обработке литейного чугуна. Металлург. 2022;65(11): 20–28. https://doi.org/10.52351/00260827_2021_11_20

4. Ибраев И.К., Ибраева О.Т., Свидерский А.К. Процессный подход к организации экологического мониторинга окружающей среды в металлургическом производстве. Новые перспективы географии, окружающей среды и наук о Земле. Том 9. Глава 6. BP International; 2023. https://doi.org/10.9734/bpi/npgees/v9/19560D

5. Li S., Wang S., Wu Q., Zhang Y., Ouyang D., Zheng H., Han L., Qiu X., Wen Y., Liu M., Jiang Y., Yin D., Liu K., Zhao B., Zhang S., Wu Y., Hao J. Emission trends of air pollutants and CO2 in China from 2005 to 2021. Earth System Science Data. 2023;15(6):2279–2294. https://doi.org/10.5194/essd-15-2279-2023

6. Zhou Y., Zhu R., Wei G. Recent advancements in source reduction and recycling technologies for converter dust. Energy Reports. 2022;8:7274–7285. https://doi.org/10.1016/j.egyr.2022.05.234

7. Подгородецкий Г., Шульц Л. Современные направления развития и повышения энергоэкологической эффективности черной металлургии. Экология и промышленность России. 2016;20(4):46–52. https://doi.org/10.18412/1816-0395-2016-4-46-52

8. Deng J., Peng S., Wang L., Bi Y., Yao J., Wang Q. Energy conservation and emission reduction. In: Interpretation of Green Mine Evaluation Index. Singapore: Springer;2022:181–225. https://doi.org/10.1007/978-981-16-5433-6_7

9. Шульц Л.А., Юдин А.Г. Наилучшие доступные технологии как основа повышения энергоэкологической эффективности производства стали на металлургических заводах. Экология и промышленность России. 2013;(3):52–57.

10. Черникова О.П., Златицкая Ю.А. Ресурсосбережение в металлургическом производстве. Известия вузов. Черная металлургия. 2022;65(6):390–398. (In Russ.). https://doi.org/10.17073/0368-0797-2022-6-390-398

11. Yao L., Zhu R., Tang Y., Wei G., Dong K. Effect of furnace gas composition on characteristics of supersonic oxygen jets in the converter steelmaking process. Materials. 2020;13(15):3353. http://doi.org/10.3390/ma13153353

12. Gritzan A., Neuschütz D. Rates and mechanisms of dust generation in oxygen steelmaking. Steel Research. 2016;72(9): 324–330. https://doi.org/10.1002/srin.200100126

13. Li W., Zhu R., Feng C., Wei G., Han B. Influence of carrier gas of converter oxygen lance on smooth distribution of O2−CO2−CaO mixed jet. Transactions of the Indian Institute of Metals. 2020;73(12):3027–3035. http://doi.org/10.1007/s12666-020-02105-5

14. Sammut M.L., Rose J., Masion A., Fiani E., Depoux M., Ziebel A., Hazemann J.L., Proux O., Borschneck D., Noack Y. Determination of zinc speciation in basic oxygen furnace flying dust by chemical extractions and X-ray spectroscopy. Chemosphere. 2008;70(11):1945–1951. https://doi.org/10.1016/j.chemosphere.2007.09.063

15. Barella S., Mapelli C., Mombelli D., Gruttadauria A., Laghi E., Ancona V., Valentino G. Model for the final decarburisation of the steel bath through a self-bubbling effect. Ironmaking and Steelmaking. 2019;46(8):721–724. http://doi.org/10.1080/03019233.2017.1405179

16. Солоненко В.В., Протопопов Е.В., Темлянцев М.В., Якушевич Н.Ф., Сафонов С.О. Особенности процессов пыле- и дымообразования при газокислородной продувке конвертерной ванны. Известия вузов. Черная металлургия. 2021;64(2):112–121. https://doi.org/10.17073/0368-0797-2021-2-112-121

17. Zhu R., Bi X.R., Lv M., Liu R.Z., Bao X. Research on steelmaking dust based on difference of Mn, Fe and Mo vapor pressure. Advanced Materials Research. 2011;284–286: 1216–1222. https://doi.org/10.4028/www.scientific.net/AMR.284-286.1216

18. Меркер Э.Э., Свяжин А.Г., Лузгин В.П., Пастухов И.К., Григорьев Н.С. Применение газовой завесы над зоной продувки в мартеновской печи. Известия вузов. Черная металлургия. 1971;11(1):56–60.

19. Кожухов А.А. Исследование процессов пылеосаждения над зоной продувки и оптимизация дутьевого режима конвертерной плавки: Диссертация … кандидата технических наук. Москва; 2001:140.

20. Свяжин А.Г., Романович Д.А., Рао П.К. Пылеобразование при производстве стали и испарении Fe–C расплава. Металлург. 2016;60(1):47–53.

21. Ибраев И.К. Методика оценки пылевыделения из конвертерной ванны. В сб.: Материалы III Международной научно-практической конференции: «Современные проблемы гуманитарных и естественных наук», Москва: 20–25 июня 2010 г. 2010:59–62.

22. Пат. РФ 2048535. Устройство для улавливания отходящих из конвертера газов / Мирко В.А., Заурбеков Т.Д., Ибраев И.К., Богомяков В.И., Головкин В.К. Опубликовано 20.11.95. Бюллетень № 32.

Об авторах

И. К. ИбраевКазахстан

Иршек Кажикаримович Ибраев, д.т.н., профессор кафедры «Металлургия и материаловедение»

Казахстан, 101400, Карагандинская обл., Темиртау, пр. Республики, 30

О. Т. Ибраева

Казахстан

Оразбике Токтархановна Ибраева, к.т.н., доцент

Казахстан, 101400, Карагандинская обл., Темиртау, пр. Республики, 30

Рецензия

Для цитирования:

Ибраев И.К., Ибраева О.Т. Экологические особенности окислительного рафинирования фосфористых чугунов в большегрузных конвертерах. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):248-258. https://doi.org/10.17073/0368-0797-2025-3-248-258

For citation:

Ibraev I.K., Ibraeva O.T. Environmental features of oxidative refining of phosphorous hot metal in heavy-duty converters. Izvestiya. Ferrous Metallurgy. 2025;68(3):248-258. https://doi.org/10.17073/0368-0797-2025-3-248-258

JATS XML