Перейти к:

Уменьшение количества отходов и внедрение экологически безопасных и эффективных производственных процессов при использовании высококремнистых сплавов системы Al – Si

https://doi.org/10.17073/0368-0797-2025-3-239-247

Аннотация

Современная металлургическая промышленность, особенно в области черной металлургии, сталкивается с важными задачами повышения энергоэффективности, сокращения объемов отходов и минимизации негативного воздействия на окружающую среду. Одним из перспективных направлений является применение высококремнистых силуминовых сплавов, которые благодаря своей высокой прочности, износостойкости и термической стабильности находят все более широкое применение, включая возможность их многократной переработки. В настоящей работе авторы анализируют состав и физико-механические свойства этих сплавов, их роль в технологических процессах, таких как плавка, литье, термическая и механическая обработки. Особенно актуальными для черной металлургии, где объемы отходов традиционно высоки, являются рассмотренные инновационные подходы, которые направлены на снижение энергоемкости производственных операций, минимизацию количества отходов и создание замкнутых циклов производства. Приведенные примеры демонстрируют возможности применения высококремнистых силуминов в производстве литейных форм, износостойких покрытий и конструкционных материалов для тяжелой промышленности. Особое внимание уделено технологиям переработки и утилизации отходов на металлургических предприятиях, что способствует снижению себестоимости продукции и повышению конкурентоспособности. Таким образом, применение высококремнистых силуминовых сплавов демонстрирует потенциал для формирования экологически безопасных, энергоэффективных и экономически устойчивых процессов в черной металлургии.

Ключевые слова

Для цитирования:

Шляров В.В., Шлярова Ю.А., Бащенко Л.П., Загуляев Д.В. Уменьшение количества отходов и внедрение экологически безопасных и эффективных производственных процессов при использовании высококремнистых сплавов системы Al – Si. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):239-247. https://doi.org/10.17073/0368-0797-2025-3-239-247

For citation:

Shlyarov V.V., Shlyarova Yu.A., Bashchenko L.P., Zagulyaev D.V. Waste reduction and implementation of environmentally safe and efficient production processes using high-silicon alloys of the Al – Si system. Izvestiya. Ferrous Metallurgy. 2025;68(3):239-247. https://doi.org/10.17073/0368-0797-2025-3-239-247

Введение

Современная металлургическая промышленность сталкивается с вызовами, связанными с необходимостью повышения энергоэффективности, сокращения количества отходов и уменьшения воздействия на окружающую среду. В этом контексте важное место занимают материалы, которые способны обеспечить значительные улучшения технологических процессов, а также способствовать формированию замкнутых производственных циклов. Одной из перспективных групп материалов являются высококремнистые силуминовые сплавы, которые отличаются не только высокой прочностью и износостойкостью, но и возможностью переработки, что соответствует принципам устойчивого развития [1].

Цель настоящей работы – изучить результаты современных исследований, касающихся применения высококремнистых силуминовых сплавов, их технологической интеграции в производственные процессы, а также влияния на экологическую безопасность на всех этапах производства.

Характеристика высококремнистых

силуминовых сплавов

Состав и структура

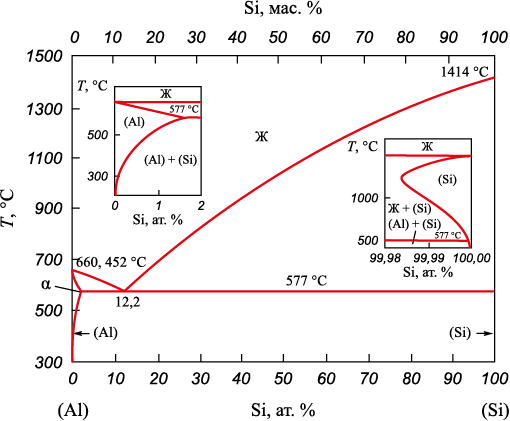

В соответствии с диаграммой (рис. 1) в равновесии могут находиться эвтектические, доэвтектические и заэвтектические растворы. Все они отличаются разными режимами приготовления сплавов. Сплавы, содержащие более 13 % Si и состоящие из первичных кристаллов кремния, интерметаллидов и эвтектики, относятся к заэвтектическим [2]. Эти сплавы обычно имеют грубую игольчатую структуру, состоящую из эвтектики (α-Si) и первичных кристаллов кремния.

Рис. 1. Диаграмма состояния Al – Si [2] |

Кремний в таких сплавах действует как легирующий элемент, способствует формированию тонкодисперсной структуры и повышает твердость и износостойкость материала. Повышенное содержание кремния улучшает термическую стабильность, что важно для процессов обработки и последующей эксплуатации изделий [3]. В ряде исследований отмечается, что оптимальное соотношение количеств кремния и других легирующих элементов (например, меди, магния) позволяет достичь баланс между механическими свойствами и обрабатываемостью материала [4].

Физико-механические свойства

Исследования показывают, что высококремнистые силумины обладают высокими прочностью, устойчивостью к коррозии и износостойкостью [5]. Улучшенная термическая стабильность позволяет компенсировать эффект термического старения и снижает вероятность образования трещин при динамических нагрузках [6]. Микроструктурный анализ этих сплавов выявляет наличие мелкодисперсных фаз, что делает их идеальными для применения в условиях высоких температур и агрессивных сред [7]. Важно отметить, что результаты испытаний подтверждают возможность использования таких сплавов как в авиационной, так и в автомобильной промышленности, где требуются большие механические нагрузки при минимальном весе изделия [8; 9].

Технологические аспекты интеграции

в производственные процессы

Первоначальная подготовка металла

Первичным этапом интеграции высококремнистых силуминовых сплавов является подготовка сырья. Современные методы плавки с использованием индукционных печей и электропечей с контролируемой атмосферой способствуют получению сплавов с минимальным содержанием примесей и высокой однородностью [10]. Автоматизированные системы анализа химического состава расплавов позволяют добиться оптимизации технологического процесса и обеспечить соответствие требованиям к конечному продукту.

Технологии литья и формовки

Применение инновационных методов литья под давлением позволяет добиться высокой точности формовки изделий и минимизировать технологические потери. При разработке оптимальных режимов литья исследователи уделяют особое внимание контролю температуры расплава и скорости охлаждения [11]. Быстрое охлаждение обеспечивает формирование мелкодисперсной микроструктуры, что является залогом высоких механических характеристик силуминовых сплавов. Так, в работах [12; 13] показано, что применение импульсных технологий охлаждения позволяет снизить напряжения в материале, обеспечивая тем самым улучшение эксплуатационных свойств изделий.

Термическая обработка и деформация

После формовки изделий высококремнистые силуминовые сплавы подвергаются комплексной термической обработке, включающей отжиг, нормализацию и закалку в различных режимах. Целью этих процессов является достижение оптимального соотношения между прочностью и пластичностью материала [14]. В ряде исследований отмечается, что импульсная термическая обработка способствует улучшению однородности структуры, а также позволяет снизить энергоемкость процессов, что актуально в контексте устойчивого развития [15].

Механическая обработка и контроль качества

Современные технологии механической обработки (включая прокатку, штамповку и фрезерование) интегрируются в общее производственное решение с целью получения изделий заданной геометрии и минимизации брака. Использование автоматизированных линий контроля качества, дополненных системами искусственного интеллекта, позволяет в режиме реального времени отслеживать параметры обработки и оперативно корректировать технологические режимы [16]. Это способствует не только повышению качества конечной продукции, но и снижению потерь материалов.

Экологическая безопасность

и принципы устойчивого развития

Снижение энергоемкости производства

Одним из ключевых аспектов разработки устойчивых производственных процессов является снижение энергоемкости технологических операций. Исследования подтверждают, что использование высококремнистых сплавов Al – Si способствует снижению энергоемкости технологических операций за счет их высокой термической стабильности и улучшенной обрабатываемости. В частности, при оптимизации параметров термической обработки таких сплавов наблюдается уменьшение времени обработки без ущерба для механических свойств. Например, в работе [17] отмечается, что, благодаря высокой скорости затвердевания и тонкой микроструктуре (рис. 2), время солидусной обработки можно сократить до 50 %, сохраняя при этом высокие показатели прочности: предел прочности при растяжении 330 МПа и предел текучести 300 МПа.

Рис. 2. Микроструктура сплава в готовом виде (SDAS = 25 мкм) |

Дополнительно, в исследовании [18] показано, что оптимизация параметров процесса, таких как плотность энергии, приводит к получению более плотной и однородной микроструктуры сплава Al – 42 Si, что улучшает его механические свойства и снижает потребность в дополнительной обработке. За счет этого использование силуминовых сплавов способствует уменьшению выбросов парниковых газов и снижает общий экологический след производства.

Минимизация количества отходов

и организация замкнутого цикла производства

Согласно принципам устойчивого развития важным направлением является создание замкнутого производственного цикла, при котором отходы перерабатываются и вновь вводятся в технологический процесс. Высококремнистые силуминовые сплавы обладают возможностью вторичной переработки. В работах [19; 20] рассматриваются технологии переработки откалиброванных отходов без потери исходных качеств материала, что позволяет сократить общие объемы технологических отходов. Применение методов сверхчистой переработки и дезоксидирования отходов делает возможным организацию полностью замкнутого цикла производства, минимизируя воздействие на окружающую среду.

Экологичная эксплуатация и долговечность изделий

Долговечность и исключительная устойчивость к коррозионным повреждениям – ключевые преимущества высококремнистых силуминовых сплавов. В долгосрочной перспективе это означает, что изделия из таких материалов требуют меньшего количества ремонтов и замен, что, в свою очередь, снижает потребление сырья и затраты на техническое обслуживание. Эксплуатационные исследования [21; 22] подтверждают, что долговечность конструкций из данных сплавов значительно выше по сравнению с традиционными материалами, что способствует сохранению ресурсов и минимизации экологического воздействия.

Технологические инновации

и примеры практической реализации

Применение в автомобильной промышленности

Одним из секторов, где высококремнистые силуминовые сплавы находят широкое применение, является автомобильная промышленность. Легкость, высокие прочность и устойчивость к коррозии делают данные материалы привлекательными для создания элементов кузова, двигательных блоков и других конструкционных компонентов [23]. Исследования [24] демонстрируют, что снижение массы транспортного средства на 10 % может привести к уменьшению расхода топлива на 6 – 8 %, что эквивалентно снижению выбросов CO2 на 8 – 11 г/км.

Аэрокосмическая индустрия

Высококремнистые силуминовые сплавы действительно находят применение в аэрокосмической отрасли благодаря их высокой удельной прочности и низкой плотности, что способствует снижению массы конструкций без потери прочностных характеристик. Однако следует отметить, что их использование в основном ограничивается компонентами, не несущими значительных нагрузок, такими как электронные упаковочные материалы и аксессуары двигателей [25].

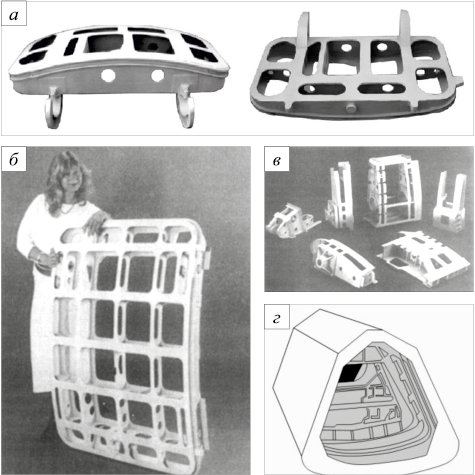

На рис. 3 показаны возможные варианты применения литых алюминиевых сплавов в аэрокосмической отрасли, например, для отливки двери переднего доступа методом литья по выплавляемым моделям, для прецизионного литья из алюминиевого сплава двери багажного отделения и направляющих створок, а также для высококачественного литья из алюминиевого сплава в салоне самолета. В частности, в аэрокосмической отрасли обычно используются литые алюминиевые сплавы с кремнием (Si), медью (Cu) и магнием (Mg).

Рис. 3. Отливки для аэрокосмического применения: |

Промышленное производство и утилизация отходов

Одной из новейших тенденций в современном металлургическом секторе является разработка комплексных систем переработки отходов. В работах [27; 28] приводятся примеры использования высококремнистых силуминовых сплавов, в которых откалиброванные производственные отходы подвергаются вторичной переработке с сохранением исходных состава и структуры. Такие системы позволяют не только экономически оправдать переработку, но и существенно снизить затраты на производство первичных материалов. В сочетании с инновационными технологиями контроля качества вторичная переработка становится неотъемлемым звеном устойчивого производственного цикла.

Экологические и экономические преимущества интеграции силуминовых сплавов

Экономическая эффективность

Комплексное внедрение высококремнистых силуминовых сплавов в производственные процессы ведет к ряду экономических преимуществ. Сокращение энергоемкости технологических операций, снижение технологических потерь и возможность вторичной переработки отходов способствуют оптимизации производственных затрат [29]. Компании, реализующие подобные технологии, отмечают снижение себестоимости готовой продукции, что позволяет им быть конкурентоспособными на международном рынке. Кроме того, снижение затрат на техническое обслуживание и повышение долговечности изделий также оказывают положительное влияние на экономическую эффективность производства [30].

Экологическая безопасность

Устойчивое развитие невозможно без учета эколого-экономических факторов. Высококремнистые силуминовые сплавы, обладая рядом положительных характеристик, способствуют снижению негативного влияния производства на окружающую среду. Сокращение количества выбросов вредных веществ, минимизация образования технологических отходов, а также возможность их последующей переработки отвечают мировым тенденциям экологичной промышленности. В частности, исследования показывают, что переработка отходов кремния путем легирования алюминием позволяет эффективно использовать производственные остатки, снижая объемы отходов и уменьшая воздействие на окружающую среду. В работе, посвященной замкнутому циклу переработки композитных материалов, подробно описаны случаи успешной реализации таких технологий, что свидетельствует о высоком потенциале современных производств в области устойчивого развития. Авторы рассматривают твердотельный маршрут переработки, включающий дробление и спекание, который позволяет сохранить свойства материала и снизить потребность в первичных ресурсах [31].

Перспективы дальнейших исследований

Модификация состава и легирование

Дальнейшие исследования в области алюминиевых сплавов системы Al – Si с содержанием кремния более 15 % сосредоточены на поиске оптимальных легирующих добавок. Новые экспериментальные работы направлены на модификацию состава, позволяющую улучшить не только механические, но и экологические характеристики материала. В частности, добавление меди и магния в такие сплавы способствует образованию вторичных фаз, что повышает прочностные характеристики сплава. Однако следует отметить, что повышение содержания меди может негативно сказываться на экологических свойствах материала. Поэтому важно тщательно контролировать соотношение легирующих элементов для достижения оптимального баланса между механичеcкими и экологическими характеристиками сплава [32].

Совершенствование технологических методов

Разработка и внедрение инновационных методов контроля микроструктурных изменений при термической и механической обработках высококремнистых силуминовых сплавов являются перспективными направлениями исследований. Использование цифровых технологий, моделирования физических процессов и искусственного интеллекта (ИИ) позволяет оптимизировать производственные параметры в режиме реального времени, повышая эффективность интеграции этих сплавов в производственные процессы.

Исследования показывают, что применение ИИ в разработке алюминиевых сплавов может значительно ускорить процесс создания новых материалов. При использовании ИИ можно предсказывать свойства потенциальных сплавов до их физического тестирования, что сокращает время разработки на 50 % и снижает затраты на 40 %1.

Кроме того, ИИ используется для оптимизации параметров аддитивного производства алюминиевых сплавов. В систематическом обзоре рассмотрены приложения ИИ для контроля в реальном времени процессов лазерного аддитивного производства, что способствует повышению качества и эффективности производства [33].

Таким образом, интеграция цифровых технологий и ИИ в процессы обработки высококремнистых силуминовых сплавов способствует улучшению контроля микроструктурных изменений и оптимизации производственных параметров, что повышает общую эффективность и качество продукции.

Экологическая оценка и стандартирование

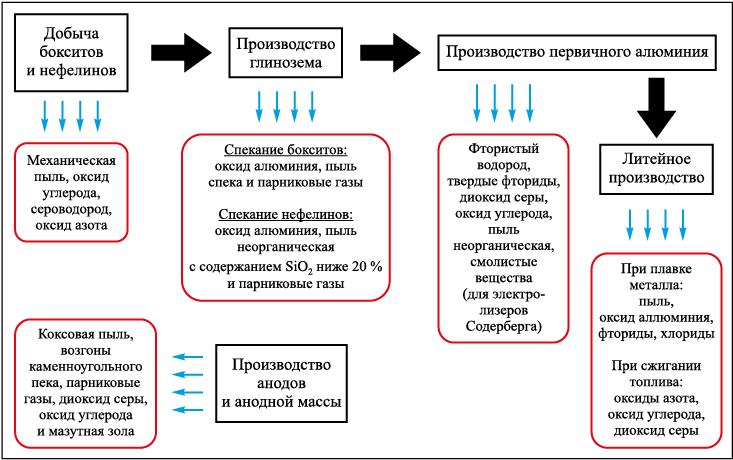

Рассмотрим ключевые этапы производства алюминия с точки зрения выбросов в атмосферу: начиная с добычи бокситов и нефелинов, переработки сырья в глинозем, производства анодов и анодной массы, выпуска первичного алюминия, а также литейных процессов (рис. 4).

Рис. 4. Этапы производства алюминия и выбросы в атмосферу [34] |

Добыча бокситов и нефелинов чаще всего осуществляется открытым способом, что приводит к значительным выбросам в атмосферу различных веществ, включая механическую пыль, оксид углерода (CO), сероводороды и оксид азота (NO). Эти загрязнители затем оседают на почву и попадают в водные ресурсы. Для внедрения новых технологий важно не только совершенствовать производственные процессы, но и разрабатывать нормативно-правовые акты, направленные на обеспечение экологической безопасности. Планируется проведение комплексных экологических оценок, целью которых является установление стандартов для переработки и утилизации отходов, а также разработка рекомендаций для предприятий по снижению углеродного следа [35]. Подобные исследования играют ключевую роль в формировании государственной политики в области экологии и устойчивого развития.

Интеграция высококремнистых силуминовых сплавов в производственные процессы является актуальным и перспективным направлением, позволяющим реализовать принципы устойчивого развития и экологической безопасности. Применение данных материалов способствует оптимизации этапов производства – от первоначальной подготовки металла до утилизации и повторной переработки отходов – и открывает новые возможности для экономии ресурсов, снижения энергоемкости и минимизации негативного воздействия на окружающую среду.

Современные исследования показывают, что высококремнистые силуминовые сплавы обладают уникальными физико-механическими свойствами, адаптированными для применения в различных отраслях промышленности, включая автомобильную, аэрокосмическую и другие высокотехнологичные секторы. Технологические усовершенствования в области плавления, литья, термической и механической обработок позволяют создать продукцию с высокой степенью однородности, минимальными технологическими потерями и высоким качеством [36]. Хорошо организованная система вторичной переработки позволяет выстраивать полностью замкнутые производственные циклы, что является важным шагом на пути к устойчивому развитию.

Преимущество использования высококремнистых силуминовых сплавов заключается не только в улучшении качества конечной продукции, но и в экономической эффективности производства. Сокращение затрат на энергию, снижение количества отходов и увеличение срока службы изделий – все это способствует повышению конкурентоспособности отечественной металлургии на мировом рынке [37]. Таким образом, внедрение инновационных технологий, основанных на использовании данных сплавов, становится залогом дальнейшего развития производства с минимальным воздействием на экологию.

Несмотря на уже достигнутые успехи, дальнейшие исследования остаются актуальными. Усиление научно-технического сотрудничества, развитие цифровых технологий в области контроля и моделирования процессов, а также совершенствование методов переработки отходов являются перспективными направлениями для будущих разработок [38]. Государственная поддержка и международное сотрудничество в этой области могут стать ключевыми факторами внедрения инноваций в производственные процессы, что приведет к снижению экологического следа металлургической отрасли и обеспечит устойчивое развитие экономики.

Выводы

Интеграция высококремнистых силуминовых сплавов представляет собой многообещающую перспективу для создания экологически безопасных и экономически эффективных производственных процессов. Применение данных технологий соответствует современным требованиям устойчивого развития и является важным вкладом в решение глобальных экологических проблем. Перспективы дальнейших исследований открывают возможности для расширения спектра применения высококремнистых силуминов, улучшения их свойств и оптимизации технологических процессов, что позволит создать современную, экологически чистую и энергоэффективную металлургическую индустрию.

Список литературы

1. Волочко А.Т. Модифицирование эвтектических и первичных частиц кремния в силуминах. Перспективы развития. Литье и металлургия. 2015;(4(81));38–45.

2. Модификация структуры и свойств эвтектического силумина электронно-ионно-плазменной обработкой / А.П. Ласковнев, Ю.Ф. Иванов, Е.А. Петрикова и др.; под ред. А.П. Ласковнева. Минск: Белоруская навука; 2013:287.

3. Gusakova O.V., Shepelevich V.G. Microstructure and coefficient of friction of silumins obtained by rapid solidification. Journal of Friction and Wear. 2024;45(2):66–71. https://doi.org/10.3103/s1068366624700107

4. Kaufman J.G. Properties of Aluminum Alloys: Tensile, Creep, and Fatigue Data at High and Low Temperatures. ASM International; 2008:305.

5. Al-Helal K., Stone I.C., Fan Z. Simultaneous primary Si refinement and eutectic modification in hypereutectic Al–Si alloys. Transactions of the Indian Institute of Metals. 2012; 65(6):663–667. https://doi.org/10.1007/s12666-012-0171-4

6. Huang F., Hua L., Qin X.P., Hu Z.L., Wang Z., Song Y.L., Liu Y.X. Microstructures and thermal stabilities of high silicon aluminum alloys prepared by spray deposition. Applied Mechanics and Materials. 2014;711:206–209. https://doi.org/10.4028/www.scientific.net/AMM.711.206

7. Золоторевский В.С., Белов Н.А. Металловедение литейных алюминиевых сплавов. Москва: МИСИС; 2005;376.

8. Farkoosh A.R., Grant Chen X., Pekguleryuz M. Dispersoid strengthening of a high temperature Al–Si–Cu–Mg alloy via Mo addition. Materials Science and Engineering: A. 2015;620:181–189. https://doi.org/10.1016/j.msea.2014.10.004

9. Кузнецов А.О., Шадаев Д.А., Конкевич В.Ю., Бочвар С.Г., Кунявская Т.М. Модифицирование силуминов – разные подходы для одной системы легирования. Технология легких сплавов. 2014;(4):75–81.

10. Medved J., Kores S., Vončina M. Development of innovative Al–Si–Mn–Mg alloys with high mechanical properties. The Minerals, Metals and Materials Series. 2018;373–380. https://doi.org/10.1007/978-3-319-72284-9_50

11. Campbell J. Complete Casting Handbook: Metal Casting Processes, Metallurgy, Techniques and Design. Butterworth-Heinemann; 2011:1242.

12. Макаров Г.С. Особенности техники литья слитков алюминиевых сплавов в системы с тепловыми насадками. Технология легких сплавов. 2014;(2):65–77.

13. Farokhpour M., Parast M.S.A., Azadi M. Evaluation of hardness and microstructural features in piston aluminum-silicon alloys after different ageing heat treatments. Results in Materials. 2022;(16):100323. https://doi.org/10.1016/j.rinma.2022.100323

14. Jiang J., Yan J., Liu Y., Hu G., Wang Y., Ding C., Zou D. Investigation on heat treatment of large-sized and complex AlSi9Mg aluminum alloy components formed by squeeze casting. Journal of Alloys and Compounds. 2022;924:166504. https://doi.org/10.1016/j.jallcom.2022.166504

15. Сапунов С.В. Материаловедение. Москва: Лань; 2015:208.

16. Li Y., Sun X., Hu X., Cheng Y., Xue F. Uncoupled ductile fracture initiation model for 5052 aluminum alloy with machine learning assisted identification of the material parameters. Engineering Fracture Mechanics. 2025;(320):111090. https://doi.org/10.1016/j.engfracmech.2025.111090

17. Kasprzak W., Chen D.L., Thibodeau E. Heat treatment development for rapidly solidified heat resistant cast Al-Si alloy. In: Proceedings of the 26th ASM Heat Treating Society Conf. Ferguson B.L., Jones R., MacKenzie D.S., Weires D. eds. ASM International; 2011;205–211. https://doi.org/10.31399/asm.cp.ht2011p0205

18. Cai X., Liu T., Yan X., Cheng Z., Pan L., Tian Z., Luo L., Su Y. Effect of process parameters on microstructures and properties of Al–42Si alloy fabricated by selective laser melting. Heliyon. 2022;8(6):e09680. https://doi.org/10.1016/j.heliyon.2022.e09680

19. Melwyn J.G., Chandragandhi B., Sathiyaseelan G., Srinath P. Aluminium scrap recycling in a production furnace: Minimizing dross formation for sustainable and efficient recovery. Materials Today: Proceedings. 2023. https://doi.org/10.1016/j.matpr.2023.05.340

20. Селянин И.Ф., Деев В.Б., Кухаренко А.В. Ресурсо- и экологосберегающие технологии производства вторичных алюминиевых сплавов. Известия вузов. Цветная металлургия. 2015;(2):20–25. https://doi.org/10.17073/0021-3438-2015-2-20-25

21. Zhao Z.L., Yin S.Q., Liu Y.D., Zhang Z.Q., Ren R.F. Microstructures and corrosion resistance of as-cast aluminum-10 wt.% silicon and aluminum-20 wt.% silicon alloys. Materials Science and Engineering Technology. 2019;50(9): 1124–1130. https://doi.org/10.1002/mawe.201800124

22. Kaufman J.G. Corrosion of aluminum and aluminum alloys. ASM Handbooks online. 2019:96–129.

23. Alshmri F. Lightweight material: Aluminium high silicon alloys in the automotive industry. Advanced Materials Research. 2013;774-776:1271–1276. https://doi.org/10.4028/www.scientific.net/AMR.774-776.1271

24. Czerwinski F. Current trends in automotive lightweighting strategies and materials. Materials. 2021;14(21):6631. https://doi.org/10.3390/ma14216631

25. Li S.-S., Yue X., Li Q.-Y., Peng H.-L., Dong B.-X., Liu T.-S., Yang H.-Y., Fan J., Shu S.-L., Qiu F., Jiang Q.-C. Development and applications of aluminum alloys for aerospace industry. Journal of Materials Research and Technology. 2023;27:944–983. https://doi.org/10.1016/j.jmrt.2023.09.274

26. Fan Z. Application status and development trend of investment casting in aerospace industry. Aeronautical Manufacturing Technology. 2019;62(9):38–52. http://10.16080/j.issn1671-833x.2019.09.038

27. Кузьмин М.П., Ларионов Л.М., Кондратьев В.В., Кузьмина М.Ю., Григорьев В.Г., Книжник А.В., Кузьмина А.С. Получение силуминов с использованием отходов кремниевого производства. Известия вузов. Цветная металлургия. 2019;(4):4–15. https://doi.org/10.17073/0021-3438-2019-4-4-15

28. Колтышев В.И. Исследование и разработка способов использования дисперсных отходов кремния для получения литейных силуминов: автореф. дис. … канд. техн. наук. Владимир: Владимирский гос. ун-т, 2002;18.

29. Мансуров Ю.Н., Пименов В.А., Бойко А.А. Инновационные решения свойств алюминиевых сплавов из лома и отходов. Вестник инженерной школы Дальневосточного федерального университета. 2013;(1(14)):49–58.

30. Расулов С.А., Тураев А.Н., Саидходжаева Ш.Н., Брагина В.П. Технология литья автомобильных деталей из модифицированных силуминов. Молодой ученый. 2018;(18(204)):87–88.

31. Hirsch S.J., Grund T., Lampke T. Towards closed-loop recycling of ceramic particle-reinforced aluminium alloys: Comparative study of resistance-heating sintered primary and solid-state recycled secondary SiCp/AlSi7Mg composites. Crystals. 2023;13(5):830. https://doi.org/10.3390/cryst13050830

32. Nurislamova G., Sauvage X., Murashkin M., Islamgaliev R., Valiev R. Nanostructure and related mechanical properties of an Al–Mg–Si alloy processed by severe plastic deformation. Philosophical Magazine Letters. 2008;88(6):459–466. https://doi.org/10.1080/09500830802186938

33. Sousa J.P., Brandau B., Darabi R., Sousa A.J., Brueckner F., Reis A., Paulo Reis L. Artificial intelligence for control in laser-based additive manufacturing: A systematic review. Luleå University of Technology. 2025;IEEE:99. https://doi.org/10.1109/ACCESS.2025.3537859

34. Матевосова К.Л., Грязнова В.А., Чазов Т.К. Экологические проблемы и устойчивое развитие алюминиевой промышленности. Отходы и ресурсы. 2019;6(2). [Электронный ресурс]. URL: https://resources.today/PDF/11ECOR219.pdf. (Дата обращения 25.04.2025). https://doi.org/10.15862/11ECOR219

35. Инновационные технологии переработки окисленных отходов алюминия / Л.В. Трибушевский, В.Л. Трибушевский, Б.М. Немененок, Г.А. Румянцева. Минск: БНТУ; 2023:139.

36. Трибушевский Л.В., Немененок Б.М., Румянцева Г.А., Горбель И.А. Безотходная технология переработки алюминиевой стружки и шлаков в короткопламенной роторной печи. Литье и металлургия. 2017;(4(89)):109–118.

37. Трибушевский Л.В., Немененок Б.М., Румянцева Г.А., Римошевский В.С. Анализ процесса плавки алюминиевой стружки и шлака в короткопламенной роторной печи. Литье и металлургия. 2015;(2(79)):42–48.

38. Трибушевский Л.В., Неменёнок Б.М., Румянцева Г.А. Влияние состава шихты на себестоимость получаемого сплава при плавке в короткопламенной роторной печи. В кн.: Металлургия: Республиканский межведомственный сборник научных трудов. 2015;36:151–158.

Об авторах

В. В. ШляровРоссия

Виталий Владиславович Шляров, научный сотрудник лаборатории электронной микроскопии и обработки изображений

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Ю. А. Шлярова

Россия

Юлия Андреевна Шлярова, ассистент кафедры естественнонаучных дисциплин им. профессора В.М. Финкеля, научный сотрудник лаборатории электронной микроскопии и обработки изображений

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Л. П. Бащенко

Россия

Людмила Петровна Бащенко, к.т.н., доцент кафедры теплоэнергетики и экологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Д. В. Загуляев

Россия

Дмитрий Валерьевич Загуляев, д.т.н., начальник управления научных исследований, профессор кафедры естественнонаучных дисциплин им. профессора В.М. Финкеля

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Шляров В.В., Шлярова Ю.А., Бащенко Л.П., Загуляев Д.В. Уменьшение количества отходов и внедрение экологически безопасных и эффективных производственных процессов при использовании высококремнистых сплавов системы Al – Si. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):239-247. https://doi.org/10.17073/0368-0797-2025-3-239-247

For citation:

Shlyarov V.V., Shlyarova Yu.A., Bashchenko L.P., Zagulyaev D.V. Waste reduction and implementation of environmentally safe and efficient production processes using high-silicon alloys of the Al – Si system. Izvestiya. Ferrous Metallurgy. 2025;68(3):239-247. https://doi.org/10.17073/0368-0797-2025-3-239-247