Перейти к:

Анализ энергозатрат многократного волочения стальной проволоки

https://doi.org/10.17073/0368-0797-2025-3-228-232

Аннотация

В статье анализируется потребление энергии при волочении стальной проволоки для маршрутов с различной кратностью. Авторы сравнивают маршруты волочения проволоки различной кратности с одинаковым суммарным обжатием. В работе рассчитаны зависимости параметров процесса волочения от кратности маршрута и представлены методики расчета работы однородной и неоднородной деформации, работы сил трения при волочении проволоки в монолитных волоках. Получены зависимости однородной, неоднородной работы деформации, а также работы сил трения и полной работы от кратности маршрута волочения. Значительная доля затрат энергии при волочении проволоки приходится на совершение неоднородной деформации. Работа неоднородной деформации – это часть работы деформации, которая вызвана изменением направления течения металла на входе и выходе из волоки. Такие показатели деформации при волочении проволоки, как обжатие и вытяжка, неоднородную деформацию не учитывают. Работа неоднородной деформации зависит от формы очага деформации. Форма очага деформации характеризуется ∆-фактором, который равен отношению средней высоты к средней длине очага деформации. В работе установлено, что расчеты без учета неоднородной деформации приводят к заниженной оценке энергозатрат на волочение проволоки. В статье приведены критерии выбора кратности маршрута волочения с учетом затрат энергии на процесс деформации проволоки при волочении. Было определено, что увеличение числа проходов многократного волочения при неизменных начальном и конечном диаметрах проволоки приводит к росту затрат энергии на деформацию проволоки и трение на контактной поверхности проволока – волока. Доля неоднородной деформации в увеличении энергозатрат на волочение проволоки составила 68 %, доля сил трения – 32 %. На основе полученных результатов авторы дают рекомендации по выбору оптимального маршрута волочения.

Ключевые слова

Для цитирования:

Головизнин С.М., Брюханов И.Ю. Анализ энергозатрат многократного волочения стальной проволоки. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):228-232. https://doi.org/10.17073/0368-0797-2025-3-228-232

For citation:

Goloviznin S.M., Bryukhanov I.Yu. Energy consumption analysis of multistage steel wire drawing. Izvestiya. Ferrous Metallurgy. 2025;68(3):228-232. https://doi.org/10.17073/0368-0797-2025-3-228-232

Введение

Одним из ключевых факторов, влияющих на качество готовой продукции и условия волочения, является выбор маршрута волочения, т. е. выбор количества проходов и единичных обжатий волок. Маршрут волочения должен обеспечивать отсутствие обрывов проволоки и гарантировать требуемое качество готовой продукции при максимальной производительности [1 – 5].

При проектировании режимов многократного волочения проволоки необходимо учитывать такие факторы, как условия смазки, нагрев проволоки, механические свойства проволоки, потребление энергии, количество проходов, величины суммарных и единичных обжатий [2; 3; 6; 7]. Кратность волочения существенно влияет на устойчивость процесса волочения и качество готовой проволоки, поэтому возникает необходимость анализа маршрутов с различной кратностью и ее влияния на технологические параметры процесса волочения стальной проволоки [8 – 10].

Производительность волочильных станов во многом определяется затратами энергии на деформацию проволоки [11; 12]. Энергозатраты на волочение проволоки складываются из затрат на трение между проволокой и волокой и затрат на деформацию проволоки в волоке [13 – 15]. Работа деформации складывается из однородной работы, связанной с изменением диаметра проволоки, и неоднородной или избыточной работы, вызванной изменением направления течения металла на входе и выходе из волоки [16]. Степень деформации при волочении оценивают, как правило, с помощью таких величин, как обжатие и вытяжка, которые не учитывают наличие неоднородной деформации, т. е. деформации, не связанной с изменением диаметра проволоки. Неоднородную деформацию можно оценить с помощью фактора неоднородности Ф, который равен отношению доли неоднородной деформации к полной деформации [1]. Наличие дополнительной неоднородной деформации часто не учитывают при разработке маршрутов волочения проволоки, что приводит к заниженной оценке для работы деформации при многократном волочении проволоки [17 – 21].

Методы и материалы

В работе были изучены следующие маршруты волочения стальной проволоки:

– пятикратный маршрут 9,00 – 7,79 – 6,85 – 6,10 – 5,50 – 5,03 мм;

– шестикратный маршрут 9,00 – 7,95 – 7,00 – 6,80 – 6,10 – 5,50 – 5,03 мм;

– семикратный маршрут 9,00 – 8,19 – 7,48 – 6,85 – 6,31 – 5,83 – 5,40 – 5,03 мм;

– восьмикратный маршрут 9,00 – 8,30 – 7,70 – 7,10 – 6,60 – 6,10 – 5,65 – 5,30 – 5,03 мм.

Во всех исследованных маршрутах начальный и конечный диаметры проволоки и, следовательно, суммарное обжатие, одинаковы.

Неоднородную (дополнительную) работу учитывали с помощью фактора неоднородной деформации

\[\Phi = \frac{{{w_u} + {w_r}}}{{{w_u}}},\]

где wu – работа однородной деформации; wr – работа неоднородной деформации.

Работа однородной деформации

| \[{w_u} = {\sigma _a}\ln \left( {\frac{1}{{1 - r}}} \right),\] | (1) |

где σa – среднее сопротивления деформации при волочении проволоки; r – обжатие.

Работа неоднородной деформации

| \[{w_r} = (\Phi - 1){w_u} = (\Phi - 1){\sigma _a}\ln \left( {\frac{1}{{1 - r}}} \right).\] | (2) |

Полная работа деформации

| \[w = \Phi {\sigma _a}\ln \left( {\frac{1}{{1 - r}}} \right).\] | (3) |

Фактор неоднородной деформации

| \[\Phi = 0,8 + \frac{\Delta }{{4,4}},\] | (4) |

где ∆ – ∆-фактор очага деформации при волочении проволоки, равный отношению средней высоты к средней длине очага деформации.

Среднее численное значение для Δ [1; 16]

| \[\Delta = \frac{\alpha }{r}{\left[ {1 + {{(1 - r)}^{1/2}}} \right]^2} \approx \frac{{4\tan \alpha }}{{\ln \left( {\frac{1}{{1 - r}}} \right)}},\] | (5) |

где α – полуугол волоки.

Общее выражение для работы сил трения на единицу объема

| \[{w_f} = \mu {\rm{ctg}}\alpha \Phi {\sigma _a}\ln \left( {\frac{1}{{1 - r}}} \right),\] | (6) |

где µ – коэффициент трения.

Работа сил трения в калибрующем пояске обычно в практических расчетах не учитывается.

Результаты работы и их обсуждение

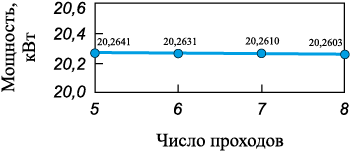

На основе проведенных расчетов были получены зависимости работы трения, работы однородной и неоднородной деформации от кратности волочения стальной проволоки для приведенных выше маршрутов. При этом полагали, что начальный и конечный диаметры проволоки, коэффициент трения и значение сопротивления деформации для всех исследованных маршрутов остаются неизменными. На рис. 1 представлена зависимость суммарной работы однородной деформации от кратности волочения проволоки.

Рис. 1. Суммарная однородная работа в зависимости |

В данном случае суммарная работа деформации – это сумма работ деформации по всем проходам многократного волочения проволоки. Согласно полученным данным, суммарная работа однородной деформации не зависит от числа проходов маршрута волочения при одинаковом сумарном обжатии проволоки, так как работа однородной деформации определяется обжатием и прочностью проволоки [1].

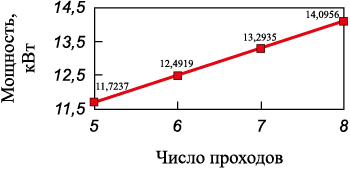

Согласно зависимости, показанной на рис. 2, с увеличением кратности волочения при неизменных начальном и конечном диметрах проволоки работа сил трения растет. Это можно объяснить тем, что при увеличении кратности волочения уменьшается средняя величина обжатия, увеличиваются ∆-фактор и фактор неоднородности, а также число проходов. Прирост мощности деформации при повышении проходов с пяти до восьми за счет работы сил трения составил 2,4 кВт.

Рис. 2. Суммарная работа сил трения в зависимости |

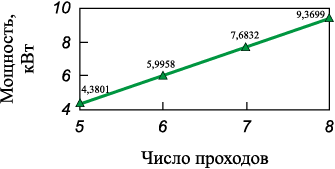

На рис. 3 представлена зависимость суммарной работы неоднородной деформации, т. е. суммы работ неоднородной деформации для всех проходов маршрута волочения, от кратности маршрута волочения.

Рис. 3. Работа неоднородной деформации в зависимости |

Согласно приведенной на рис. 3 зависимости, при увеличении кратности волочения суммарная работа неоднородной деформации растет. При увеличении кратности уменьшается среднее обжатие, растет ∆-фактор и, согласно выражению (4), растет фактор неоднородности Ф, что приводит к увеличению работы неоднородной деформации. Кроме того, дополнительный вклад в рост работы неоднородной деформации вносит увеличение числа проходов. Прирост мощности деформации при увеличении числа проходов с пяти до восьми за счет работы неоднородной деформации составил 4,98 кВт.

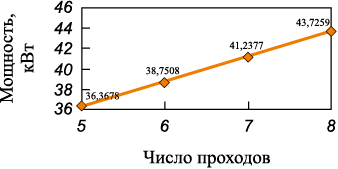

На рис. 4 представлена зависимость полной работы, т. е. суммы работы однородной, неоднородной деформации и работы сил трения по всем проходам от кратности маршрута волочения проволоки.

Рис. 4. Полная работа в зависимости |

Согласно приведенной на рис. 4 зависимости, с увеличением кратности волочения растут затраты энергии на волочение проволоки. Прирост полной мощности при увеличении числа проходов с пяти до восьми составил 7,37 кВт. Основной вклад в рост энергозатрат вносит работа неоднородной деформации и работа сил трения. Работа однородной деформации определяется суммарной деформацией, т. е. начальным и конечным диаметрами проволоки. Работа сил трения при уменьшении обжатия и неизменном коэффициенте трения также уменьшается. Для рассматриваемых маршрутов волочения проволоки снижение работы сил трения на отдельных проходах компенсируется повышением числа проходов при увеличении кратности волочения, поэтому с ростом кратности суммарная работа сил трения также растет. Работа неоднородной деформации определяется формой очага деформации, т. е. величиной ∆-фактора. При повышении кратности волочения ∆-фактор увеличивается, что приводит к росту работы неоднородной деформации.

В работе [9] были произведены расчеты и разработаны рекомендации по выбору кратности маршрута волочения проволоки марки 70 с учетом различных факторов. Выводы работы [9] соответствуют полученным выше выводам. В работе показано, что уменьшение кратности волочения с 10 до 9 проходов повышает степень однородности деформации по сечению проволоки при снижении энергозатрат на волочение.

Выводы

Увеличение кратности волочения при неизменных начальном и конечном диаметрах проволоки приводит к росту энергозатрат на волочение. Вклад в рост энергозатрат вносят работа сил трения и работа неоднородной деформации. Для исследуемых маршрутов волочения проволоки доля прироста мощности, затрачиваемой на трение, составила 32 %, а доля прироста мощности, затрачиваемой на совершение неоднородной деформации – 68 %. Увеличение работы сил трения вызвано повышением значения фактора формы очага деформации (∆-фактора) при уменьшении среднего обжатия и ростом числа проходов. Работа неоднородной деформации вносит значительный вклад в рост затрат при повышении кратности маршрута волочения. Расчеты без учета неоднородной деформации приводят к заниженной оценке энергозатрат на волочение проволоки. Работа неоднородной деформации определяется значением ∆-фактора очага деформации и должна учитываться при проектировании маршрутов волочения стальной проволоки. Однородная работа определяется начальным и конечным диаметрами проволоки и не вносит вклад в увеличение затрат на волочение проволоки с ростом кратности волочения. При проектировании маршрута волочения стальной проволоки с целью уменьшения затрат энергии на волочение можно рекомендовать увеличение числа проходов и единичных обжатий с учетом других технологических параметров волочения проволоки.

Список литературы

1. Wright R.N. Wire Technology: Process Engineering and Metallurgy. Butterworth-Heinemann; 2016:340.

2. Enghag P. Steel Wire Technology. 2nd ed. Örebro: Applied materials technology. Materialteknik HB; 2002:311.

3. Dieter G.E., Kuhn H.A., Semiatin S.L. Handbook of Workability and Process Design. Materials Park, Ohio: ASM International; 2003:409.

4. Белалов Х.Н., Клековкин А.А., Клековкина Н.А., Гун Г.С., Корчунов А.Г., Полякова М.А. Стальная проволока: Монография. Магнитогорск: Издательство Магнитогорского государственного технического университетата им. Г.И. Носова; 2011:395.

5. Перлин И.Л., Ерманок М.З. Теория волочения. Москва: Металлургия; 1971:448.

6. Lee S.-K., Lee S.-B., Kim B.-M. Process design of multi-stage wet wire drawing for improving the drawing speed for 0.72wt% C steel wire. Journal of Materials Processing Technology. 2010;210(5):776–783. https://doi.org/10.1016/j.jmatprotec.2010.01.007

7. Головизнин С.М., Маминов Г.И., Терских Д.С., Головизнин Д.С. Влияние кратности маршрута и скорости волочения на распределение микротвердости по сечению стальной проволоки. Металлург. 2020;(2):56–61.

8. Харитонов В.А., Галлямов Д.Э. Производство пружинной проволоки. Магнитогорск: Издательство Магнитогорского государственного технического университетата им. Г.И. Носова; 2013:153.

9. Маминов Г.И., Головизнин С.М., Терских Д.С. Разработка рекомендаций по выбору кратности маршрута волочения стальной проволоки. Моделирование и развитие процессов ОМД. 2018;(26):39–44.

10. Маминов Г.И., Головизнин С.М. Влияние кратности маршрута на условия волочения стальной проволоки. Моделирование и развитие процессов ОМД. 2018;(24):53–60.

11. Зюзин В.И., Клековкина Н.А., Харитонов В.А. и др. Ресурсосбережение в метизном производстве: Теория и практика работы Белорецкого металлургического комбината. Коллективная монография. Магнитогорск: Магнитогорский государственный технический университет им. Г.И. Носова; 2001:163.

12. Radionova L.V., Lisovsky R.A., Lezin V.D. Theory of Energy Conservation as the Basis for the Design of Wire Drawing. In: Proceedings of the 6th Int. Conf. on Industrial Engineering (ICIE 2020). ICIE 2021. Radionov A.A., Gasiyarov V.R. eds. Springer, Cham;2021:1150–1163. https://doi.org/10.1007/978-3-030-54817-9_134

13. Харитонов В.А., Головизнин С.М. Проектирование режимов высокоскоростного волочения проволоки на основе моделирования: Монография. Магнитогорск: Издательство Магнитогорского государственного технического университетата им. Г.И. Носова; 2011:117.

14. Sas-Boca I.M., Tintelecan M., Pop M., Iluţiu-Varvara D.-A., Mihu A.M. The wire drawing process simulation and the optimization of geometry dies. Procedia Engineering. 2017;181: 187–192. https://doi.org/10.1016/j.proeng.2017.02.368

15. Suliga M., Wartacz R., Kostrzewa J., Hawryluk M. Assessment of the possibility of reducing energy consumption and environmental pollution in the steel wire manufacturing process. Materials. 2023;16(5):1940. https://doi.org/10.3390/ma16051940

16. Backofen W.A. Deformation Processing. Reading – Mass: Addison-Wesley; 1972:326.

17. Caddell R.M., Atkins A.G. The influence of redundant work when drawing rods through conical dies. Journal of Engineering for Industry. 1968;90(2):411–416. https://doi.org/10.1115/1.3604653

18. Hwang J.-K. Impact of die radius in a streamlined die during wire drawing. Applied Sciences. 2021;11(9):3922. https://doi.org/10.3390/app11093922

19. Kajino S., Tanai Y., Shioda M., Hasegawa Y., Kubota K. Improving accuracy of aluminum alloy wire drawing force prediction by examining friction and redundant work. Journal of Manufacturing Processes. 2024;124:1449–1458. https://doi.org/10.1016/j.jmapro.2024.06.061

20. Majzoobi G.H., Saniee F.F., Aghili A. An investigation into the effect of redundant shear deformation in bar drawing. Journal of Materials Processing Technology. 2008; 201(1-3):133–137. https://doi.org/10.1016/j.jmatprotec.2007.11.127

21. Park S.-C., Lee K.-H. Prediction method for shape drawing force considering redundant deformation. Journal of Advanced Marine Engineering and Technology. 2023;47(6):336–342. https://doi.org/10.5916/jamet.2023.47.6.336

Об авторах

С. М. ГоловизнинРоссия

Сергей Михайлович Головизнин, к.т.н., доцент кафедры металлургии и стандартизации

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

И. Ю. Брюханов

Россия

Илья Юрьевич Брюханов, лаборант кафедры металлургии и стандартизации

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

Рецензия

Для цитирования:

Головизнин С.М., Брюханов И.Ю. Анализ энергозатрат многократного волочения стальной проволоки. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):228-232. https://doi.org/10.17073/0368-0797-2025-3-228-232

For citation:

Goloviznin S.M., Bryukhanov I.Yu. Energy consumption analysis of multistage steel wire drawing. Izvestiya. Ferrous Metallurgy. 2025;68(3):228-232. https://doi.org/10.17073/0368-0797-2025-3-228-232

JATS XML