Перейти к:

Моделирование и разработка технологических режимов производства мелющих шаров повышенной твердости и ударной стойкости

https://doi.org/10.17073/0368-0797-2025-3-218-227

Аннотация

С целью обоснования возможности производства мелющих шаров 5-ой группы твердости и стабилизации производства шаров 4-ой группы твердости в условиях действующего шаропрокатного стана проведена серия теоретических и экспериментальных исследований. На основании результатов компьютерного моделирования процесса производства мелющих шаров диаметром 60 мм определены закономерности формирования напряженного состояния металла в процессе поперечно-винтовой прокатки шаров из стандартной стали Ш2.3 и экспериментальной экономнолегированной стали Ш76ХФ. Снижение температуры выдачи заготовок из нагревательной печи в рамках допустимого интервала ее изменения согласно действующей технологии (880 – 1000 °С) приводит к значительному увеличению интенсивности напряжений по всей поверхности шаров при их прокатке, что повышает нагрузки на оборудование прокатной клети и увеличивает износ калибров валков. Дополнительно проведенное моделирование показывает, что после окончания прокатки имеет место значительная (до 80 °С) неравномерность температур по поверхности шаров, которая, однако, практически полностью устраняется после подстуживания шаров на конвейере перед закалкой. В случае прокатки шаров из заготовок с температурой их выдачи из нагревательной печи менее 980 °С температура поверхности шаров перед закалкой является пониженной относительно рекомендуемого интервала, обеспечивающего получение продукции с заданными свойствами, что подтверждено металлографическими и дюрометрическими исследованиями. На основании результатов проведенных исследований разработан новый режим производства мелющих шаров с повышенной до 980 – 1030 °С температурой выдачи заготовок из нагревательной печи. Опытно-промышленное опробование нового режима прокатки показало, что его применение гарантированно обеспечивает получение мелющих шаров 4-ой группы твердости по ГОСТ 7524 – 2015 при их производстве из стандартной стали Ш2.3 и получение шаров 5-ой группы твердости при использовании разработанной экономнолегированной стали марки Ш76ХФ. При этом шары из стали обеих рассматриваемых марок обладают повышенной ударной стойкостью.

Ключевые слова

Для цитирования:

Байдин В.В., Уманский А.А. Моделирование и разработка технологических режимов производства мелющих шаров повышенной твердости и ударной стойкости. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):218-227. https://doi.org/10.17073/0368-0797-2025-3-218-227

For citation:

Baidin V.V., Umanskii A.A. Modeling and development of technological modes for production of grinding balls of increased hardness and impact resistance. Izvestiya. Ferrous Metallurgy. 2025;68(3):218-227. https://doi.org/10.17073/0368-0797-2025-3-218-227

Введение

В последние годы в отечественном шаропрокатном производстве наблюдается переход от изготовления мелющих шаров из отбраковки заготовок сталей различного назначения к применению специализированных шаровых сталей. Это обусловлено значительным повышением требований потребителей к параметрам качества мелющих шаров, а именно, к твердости, износо- и ударостойкости. Указанные изменения требований нашли отражение в основном нормативном документе на производство данного вида продукции. В ГОСТ 7524 – 2015 по сравнению с предыдущей его редакцией (ГОСТ 7524 – 89) предусмотрено производство шаров высокой поверхностной твердости с нормированной объемной твердостью (5-ая группа твердости), а также расширен сортамент шаров, производимых по 4-ой группе твердости (шары с высокой твердостью поверхности и нормированной твердостью на глубине 0,5 радиуса шара) (табл. 1).

Таблица 1. Анализ изменения требований к твердости мелющих шаров

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Кроме того, в редакции ГОСТ 7524–2015 впервые зафиксирована возможность поставки мелющих шаров 4 и 5-ой групп твердости с контролем их ударной стойкости.

Анализ литературных данных показывает наличие значительного количества исследований, направленных на совершенствование химического состава мелющих шаров с целью повышения их эксплуатационных характеристик. При этом рекомендации, касающиеся как перечня и концентрации легирующих элементов, так и содержания углерода в стали, значительно разнятся. Так, авторами исследования [1] разработана хромомолибденовая сталь условной марки ШХМ с содержанием углерода на уровне 0,69 %, хрома и молибдена – на уровне 0,56 и 0,26 % соответственно. В работе [2] обоснована целесообразность производства мелющих шаров 5-ой группы твердости из экспериментальной среднеуглеродистой стали, легированной марганцем (0,90 – 1,01 %) и хромом (до содержания 0,34 – 0,41 %). Исследователями [3] предложены два варианта заэвтектоидных сложнолегированных сталей для производства шаров. Такие стали имеют содержание углерода на уровне 0,9 – 1,2 % и одновременно легированы марганцем (0,8 – 1,5 %), хромом (1,0 – 1,7 %), ванадием (0,15 – 0,25 %) и молибденом (0,2 – 0,4 %) или никелем (0,4 – 0,6 %).

Необходимо отметить, что обеспечение повышенных требований к качеству мелющих шаров помимо применения оптимального химического состава сталей закономерно требует также совершенствования режимов прокатки и термической обработки шаров.

При определении оптимальных температурных режимов прокатки мелющих шаров необходимо учитывать, что, с одной стороны, избыточное повышение температуры прокатки может отрицательно сказываться на качестве структуры шаров – приводить к формированию рыхлости и внутренних полостей в осевой зоне шаров [4], а с другой стороны, снижение температуры прокатки неизбежно приводит к увеличению нагрузки на оборудование прокатной клети вследствие роста сопротивления стали пластической деформации сталей широкого номенклатурного ряда: нержавеющих [5; 6], высокоуглеродистых [7; 8], для автомобиле- и судостроения [9; 10], сверхвысокопрочных [11]. Также необходимо учитывать влияние изменения температурного режима прокатки шаров на их последующую закалку, которая на подавляющем большинстве современных шаропрокатных станов осуществляется с прокатного нагрева.

Режимы термической обработки мелющих шаров, применяемые в условиях современных шаропрокатных комплексов, существенно разнятся по организации и по конкретным температурно-временным параметрам основных стадий процесса. Например, на шаропрокатном стане АО «ЕВРАЗ Нижне-Тагильский металлургический комбинат» (ЕВРАЗ НТМК), запущенном в эксплуатацию в 2017 г., для производства шаров 5-й группы твердости успешно применяется одностадийная закалка [12], а на новых шаропрокатных станах ПАО «Северсталь», введенных в эксплуатацию в 2014 и 2017 гг. – более сложная технология прерванной закалки [13]. Находят применение как самоотпуск шаров в специальных контейнерах (бункерах), так и низкий отпуск путем нагрева и выдержки при заданной температуре в специализированных печах. При этом рекомендуемая температура самоотпуска по данным различных исследователей [14 – 16] изменяется от 60 до 210 °C, а длительность процесса – от 12 до 24 ч. Также значительные колебания рекомендуемых параметров термообработки имеют место и применительно к низкому отпуску в отдельных печах. Диапазон оптимальной температуры отпуска находится в пределах от 160 до 300 °С, а длительность выдержки – от 2 до 10 ч [17 – 19]. Рядом авторов применительно к производству мелющих шаров доказывается целесообразность использования такого нестандартного процесса, как Quenching and Partitioning (Q&P) [20], ранее разработанного [21] и обоснованного к применению зарубежными исследователями для термообработки сталей широкого номенклатурного ряда [22 – 24]. Другими зарубежными авторами [25; 26] представлены рекомендации по совершенствованию термической обработки мелющих шаров в рамках стандартных технологических решений. Также в ряде работ утверждается о потенциальной эффективности применения технологии термоциклирования при производстве мелющих шаров [3; 27], заключающейся в повторении циклов закалки и отпуска.

В целом можно констатировать существенные различия в подходах к оптимизации химического состава, режимов прокатки и термообработки мелющих шаров. Это не позволяет использовать рекомендации отдельных авторов для совершенствования режимов производства мелющих шаров в условиях конкретного стана без соответствующей адаптации, которая, в свою очередь, предопределяет необходимость проведения дополнительных исследований.

Целью работы является обоснование оптимальных режимов производства мелющих шаров 5-ой группы твердости по ГОСТ 7524 – 2015 из экономнолегированной стали в условиях действующего шаропрокатного производства. В настоящее время на указанном предприятии производят шары только 2, 3 и 4 групп твердости.

Методика и исходные условия

проведения исследований

Исследования проводили применительно к условиям шаропрокатного стана 40-100 в два этапа. На первом этапе провели математическое моделирование процесса прокатки и охлаждения мелющих шаров перед их закалкой в программном комплексе DEFORM. Необходимо отметить, что в последние годы моделирование процессов производства мелющих шаров с использованием стандартных прикладных программных комплексов (в том числе DEFORM) широко используется исследователями как эффективный инструмент для оптимизации технологии прокатки и термообработки шаров. В частности, отечественными [28; 29] и зарубежными [30 – 32] исследователями проведено моделирование напряженного и деформированного состояния металла при прокатке шаров по различным калибровкам, а также моделирование распределения температурных полей в процессе термомеханической обработки шаров [13; 33].

В рамках второго этапа проведены металлографические и дюрометрические исследования полнопрофильных образцов шаров (разрезанные на две равные части мелющие шары) после закалки. Для металлографических исследований использовали оптический микроскоп OLYMPUS GX-71, а для дюрометрических исследований – твердомер ТК-2М.

Сортамент рассматриваемого стана включает мелющие шары диаметром от 40 до 100 мм, производимые из стандартных марок стали в зависимости от группы твердости и диаметра (табл. 2).

Таблица 2. Химический состав стандартных сталей

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Технология производства мелющих шаров включает в себя нагрев заготовок, прокатку, подстуживание шаров на конвейере с последующей их закалкой в шнековом барабане и самоотпуском в бункерах. Регламентированы и фактически контролируются в потоке производства следующие основные параметры технологии: температура в нагревательной печи и продолжительность нагрева заготовок, температура заготовок на выдаче из печи, длительность охлаждения прокатанных шаров на конвейере перед закалкой, температура шаров перед закалкой, длительность охлаждения шаров в закалочном устройстве, температура и длительность самоотпуска шаров.

В рамках настоящего исследования рассматривали производство мелющих шаров диаметром 60 мм, допустимые диапазоны изменения технологических параметров для которых не зависят от марки стали. Основные технологические параметры производства мелющих шаров диаметром 60 мм следующие:

| Параметр | Значение | ||

| Температура заготовок на выдаче из печи . . . | 880 – 1000 °С | ||

| Длительность подстуживания шаров на конвейере . . . . . . . . . . . . . . . . . . . . . . . . . . . |

| ||

| Температура шаров перед закалкой . . . . . . . . | 830 ± 30 °С | ||

| Длительность нахождения шаров в закалочном барабане . . . . . . . . . . . . . . . . . . . | 45 – 55 с | ||

| Температура самоотпуска шаров, не менее . . . | 180°С | ||

| Длительность самоотпуска шаров, не менее . . | 12 ч |

Выбор объекта исследований обусловлен наибольшей отсортировкой шаров данного профилеразмера и группы твердости при значительной доле производства таких шаров в общем сортаменте.

Дополнительно проводили моделирование производства мелющих шаров диаметром 60 мм из стали условной марки Ш76ХФ (сталь 76ХФ по ГОСТ Р 51685 – 2013 с зауженным допустимым интервалом изменения химических элементов) (табл. 3). Выбор данной марки стали обоснован результатами ранее проведенных исследований [34], показавших возможность производства мелющих шаров высокой твердости и потенциально высокой ударной стойкости при ее использовании.

Таблица 3. Химический состав экспериментальной экономнолегированной стали

| ||||||||||||||||||||||||||||||||||||

Результаты исследований и их обсуждение

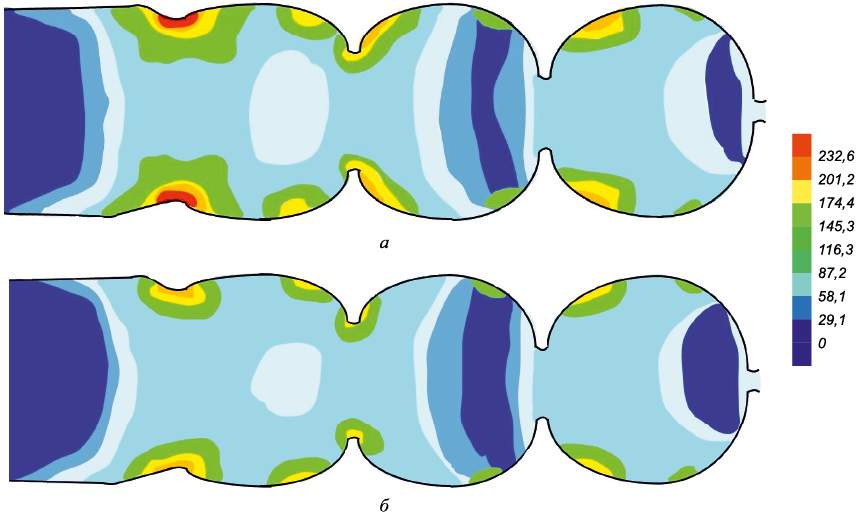

Результаты моделирования производства мелющих шаров из стали Ш2.3, представленные в виде распределения интенсивности напряжений по укрупненным зонам поверхности шаров, свидетельствуют о формировании значительной неравномерности напряжений (рис. 1).

Рис. 1. Распределение интенсивности напряжений по поверхности мелющих шаров |

Наибольшая интенсивность напряжений закономерно наблюдается в зонах врезки реборды в исходную заготовку, достигая в этих зонах значительных величин. Несмотря на наличие схожих схем напряженного состояния поверхности мелющих шаров при их прокатке по различным температурным режимам, необходимо отметить, что снижение температуры выдачи заготовок из нагревательной печи до нижней границы допустимого предела (880 °С) приводит к значительному повышению напряжений по сравнению с прокаткой при температуре, соответствующей верхнему допустимому пределу (1000 °С). Так, максимальные напряжения в отдельных точках контакта металла с валками достигают 400 МПа при температуре деформации 880 °С, в то же время при температуре прокатки 1000 °С такие точечные напряжения не превышают 325 МПа.

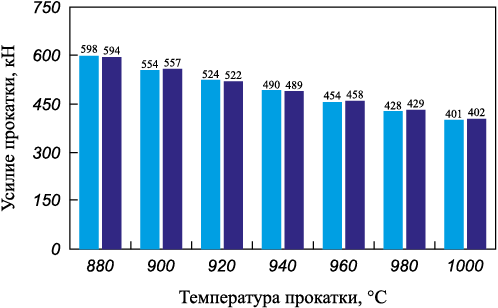

Аналогичная картина наблюдается и применительно к точечным напряжениям в других зонах поверхности шаров, а также применительно к средним значениям напряжений по укрупненным областям поверхности прокатываемых шаров. Это, в свою очередь, обуславливает существенное повышение усилия прокатки (рис. 2), приводит к повышенному износу прокатных валков, и, кроме того, значимо увеличивает риск формирования дефектов шаров.

Рис. 2. Влияние температуры прокатки мелющих шаров |

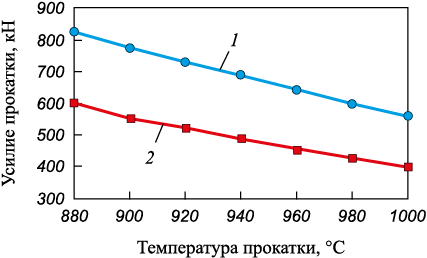

При прокатке мелющих шаров из стали Ш76ХФ имеют место закономерности напряженного состояния их поверхности, аналогичные вышеприведенным для стали Ш2.3 (рис. 1). При этом интенсивности напряжений, особенно в локальных зонах внедрения реборды в заготовку, незначительно превышают напряжения, формирующиеся в этих же зонах при прокатке шаров из стали Ш2.3, что обуславливает соответствующую разницу в усилиях прокатки при производстве шаров из указанных сталей (рис. 3).

Рис. 3. Расчетные значения усилия прокатки мелющих шаров |

В целом вышеприведенные данные свидетельствуют, что существующий температурный режим прокатки мелющих шаров является неоптимальным как применительно к производству шаров 4-ой группы твердости из стандартной стали, так и для производства шаров 5-ой группы твердости из стали Ш76ХФ. Целесообразным является проработка направления по повышению температуры прокатки мелющих шаров.

Как указано выше, технологическая схема производства мелющих шаров на рассматриваемом прокатном стане включает закалку шаров с прокатного нагрева после соответствующего охлаждения на движущемся конвейере. Поэтому к вопросу изменения температурного режима прокатки шаров необходимо подходить комплексно с учетом влияния указанного изменения на последующую термическую обработку и производительность прокатного стана как единой технологической системы.

С целью обоснования изменения температуры прокатки мелющих шаров проведено моделирование температурного состояния их поверхности после прокатки и перед закалкой с учетом допустимых интервалов температуры прокатки и длительности охлаждения шаров перед закалкой.

По полученным данным (табл. 4), после прокатки происходит снижение температуры поверхности шаров в среднем на 70 °С; при этом вне зависимости от температуры нагрева заготовок имеет место значительная (до 50 °С) неравномерность распределения температуры по поверхности шаров. В наибольшей степени это обусловлено наличием локальных зон повышенной температуры в местах наиболее интенсивной деформации (в местах внедрения реборды в заготовку при прокатке).

Таблица 4. Результаты моделирования динамики изменения температуры мелющих шаров диаметром 60 мм при их прокатке и охлаждении

| ||||||||||||||||||||||||||

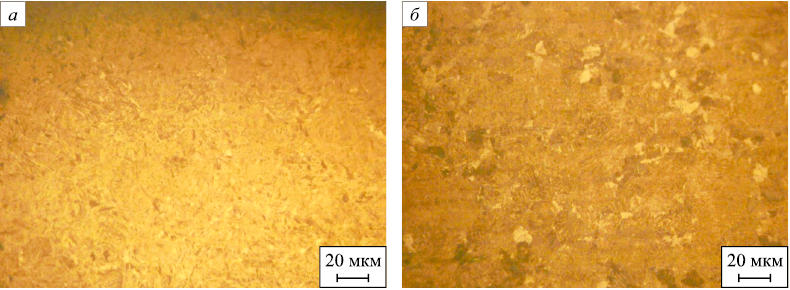

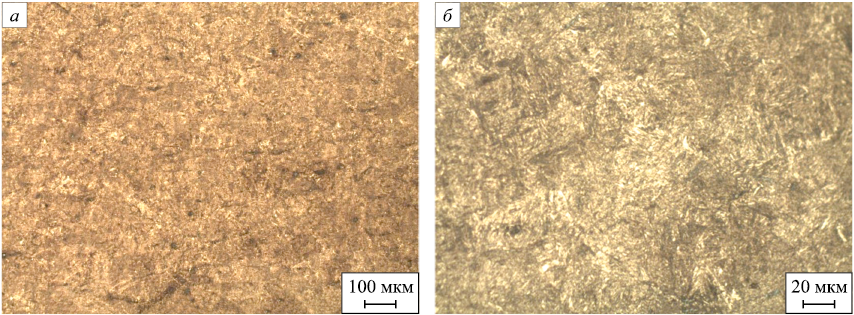

Полученные результаты свидетельствуют, что после охлаждения шаров на конвейере температура их поверхности практически выравнивается вне зависимости от температуры прокатки и длительности подстуживания (табл. 4). При этом необходимо обратить внимание, что при минимально допустимой температуре прокатки заготовок температура поверхности шаров перед закалкой близка к температуре AC3 для стали Ш2.3. На практике такая температура закалки не позволяет получить однородную мартенситную структуру, высокие твердость и ударную стойкость шаров. Данный факт подтвержден металлографическими исследованиями мелющих шаров из стали Ш2.3 текущего производства, при прокатке которых температура находилась на нижнем допустимом пределе. В микроструктуре таких шаров после закалки в дополнение к мартенситу выявлен феррит (рис. 4), поверхностная твердость шаров и твердость на глубине 1/2 радиуса ниже требований к шарам 4-ой группы и фактически соответствуют только 2-ой группе твердости по ГОСТ 7524 – 2015 (табл. 5).

Рис. 4. Характерная микроструктура мелющих шаров из стали Ш2.3 на поверхности (а)

Таблица 5. Показатели качества мелющих шаров диаметром 60 мм из стали Ш2.3

| |||||||||||||||||||||||||||||||||||||||||

Гарантированное соответствие температуры шаров перед закалкой оптимальному интервалу согласно результатам моделирования имеет место при температуре начала прокатки 980 – 1000 °С. Металлографические исследования мелющих шаров аналогичного химического состава, но прокатанных с указанной температурой, показали, что их микроструктура после закалки представляет собой мелкоигольчатый мартенсит (рис. 5). Показатели твердости таких шаров позволяют отнести их к 4-ой группе твердости (табл. 5). На основании вышеприведенных исследований применительно к мелющим шарам диаметром 60 мм установлен оптимальный температурный интервал выдачи заготовок под прокатку 980 – 1030 °С.

Рис. 5. Характерная микроструктура мелющих шаров из стали Ш2.3 на поверхности (а) |

Прокатка заготовок 20 плавок указанной стали с использованием измененного температурного режима подтвердила соответствие таких шаров 4-ой группе твердости при одновременном повышении ударной стойкости. На всем объеме прокатанных шаров не выявлены дефекты макроструктуры в виде рыхлости и внутренних полостей. Это подтверждает результаты исследований, ранее проведенных в условиях Гурьевского металлургического завода, об отсутствии отрицательного влияния повышения температуры прокатки шаров на качество их макроструктуры [35; 36].

Ударная стойкость мелющих шаров приведена ниже.

| Сталь (температура нагрева заготовок) | Доля шаров, не выдержавших испытания на ударную стойкость, % | ||

| Сталь Ш2.3 (880 – 1000 °С) | 4,6 | ||

| Сталь Ш2.3 (980 – 1030 °С) | 2,7 | ||

| Сталь Ш76ХФ (980 – 1030 °С) | 1,9 |

Далее провели моделирование изменения температуры шаров из стали Ш76ХФ в процессе их прокатки и охлаждения перед закалкой, которое позволило выявить закономерности, аналогичные определенным применительно к стали Ш2.3.

Проведенными экспериментальными исследованиями производства мелющих шаров из стали Ш76ХФ с повышенной температурой их прокатки определено, что полученные шары соответствуют 5-ой группе твердости и при этом обладают повышенной ударной стойкостью по отношению к шарам из стали Ш2.3.

Таким образом, применение нового температурного режима прокатки позволяет гарантированно получать мелющие шары диаметром 60 мм 4-ой группы твердости по ГОСТ 7524 – 2015 при их производстве из стандартной марки стали Ш2.3 и шары 5-ой группы твердости – при использовании экономнолегированной стали Ш76ХФ. При этом производимые шары как 4-ой, так и 5-ой групп твердости обладают повышенной ударной стойкостью.

Выводы

На основании комплекса теоретических и экспериментальных исследований разработан новый температурный режим прокатки мелющих шаров повышенных твердости и ударной стойкости. Опытно-промышленное опробование разработанного температурного режима прокатки в условиях действующего шаропрокатного стана подтвердило соответствие получаемых шаров 4-ой и 5-ой группам твердости по ГОСТ 7524 – 2015 при их производстве из стандартной стали Ш2.3 и экспериментальной стали Ш76ХФ соответственно. Также подтверждено значимое повышение ударной стойкости таких шаров по сравнению с шарами из стали Ш2.3, произведенными с применением стандартного режима прокатки.

Список литературы

1. Сталинский Д.В., Рудюк А.С., Соленый В.К. Освоение производства и оценка эффективности использования высококачественных мелющих шаров Сообщение 1. Освоение производства шаров из хромомолибденовой стали. Сталь. 2021;(11):36–39.

2. Быков П.О., Касимгазинов А.Д. Исследование и апробация технологии получения катаных помольных шаров 5 группы твердости в условиях ПФ ТОО «Кастинг». Наука и техника Казахстана. 2018;(1):31–40.

3. Сычков А.Б., Стеблов А.Б., Березов С.Н. О выборе материала и режимов термической обработки стальных мелющих шаров, отвечающих требованиям современного мирового рынка. Литье и металлургия. 2013;(3(71)):30–32.

4. Шор Э.Р. Новые процессы прокатки. Москва: Государственное научно-техническое издательство литературы по черной и цветной металлургии; 1960:386.

5. Lin G., Zhang Z.-X., Song H.-W., Tong J., Zhou C.-D. Investigation of the hot plasticity of duplex stainless steel. Journal of Iron and Steel Research International. 2008;15(6):83–86. https://doi.org/10.1016/S1006-706X(08)60272-1

6. Cui G.-Z., Di H.-S., Liu X.-H., Wang G.-D. Hot plasticity of 304HC stainless steel and the establishment of the model of resistance to deformation. Dongbei Daxue Xuebao/Journal of Northeastern University. 2001;22(6):656–659.

7. Knapiński M., Kwapisz M., Kawałek A. Analysis of the plasticity of high-carbon alloy steel in the conditions of hot plastic working. Solid State Phenomena. 2010;165:85–90. https://doi.org/10.4028/www.scientific.net/SSP.165.85

8. Laber K., Dyja H., Kawałek A., Sawicki S. Determination of characteristics of plasticity of selected medium and high carbon steel grades in hot torsion test. Metalurgija. 2016;55(4):635–638.

9. Fan Y., Wang M.-L., Zhang H., Tao H.-b., Zhao P., Li S.-q. Hot plasticity and fracture mechanism of the third generation of automobile steel. Chinese Journal of Engineering. 2013;35(5):607–612. https://doi.org/10.13374/j.issn1001-053x.2013.05.008

10. Zhou Y., Yan L., Li S., Zhou C. Hot plasticity of 690 MPa grade steel for marine engineering. Jinshu Rechuli/Heat Treatment of Metals. 2016;41(8):14–17. https://doi.org/10.13251/j.issn.0254-6051.2016.08.004

11. Wang F., Zhang Y.-J., Yang Z.-Y., Gao Q. Hot plasticity and processing maps of new secondary-hardening ultra-high strength steel. Suxing Gongcheng Xuebao/Journal of Plasticity Engineering. 2016;23(6):137–142.

12. Рубцов В.Ю., Шевченко О.И. Освоение производства мелющих шаров пятой группы твердости в условиях АО «ЕВРАЗ-НТМК». Калибровочное бюро. 2018;(13):20–22.

13. Адигамов Р.Р., Никишин И.А., Жителев П.С., Андреев А.Р., Карлина А.И. Опыт освоения производства стальных мелющих шаров в ПАО "Северсталь". Сталь. 2022;(3):13–18.

14. Лам М.М., Серов А.И., Смирнов Е.Н., Тернавский А.А., Базарова Г.С. Промышленные испытания мелющих шаров IV группы твердости производства ПАО «Донецкий металлопрокатный завод». Металлург. 2016;(9):68–72.

15. Кузнецов И.С., Юрьев А.Б., Фастыковский А.Р. Технологические резервы эффективности металлургического производства мелющих шаров. Сталь. 2021;(7):23–25.

16. Сталинский Д.В., Рудюк А.С., Соленый В.К. Выбор материала и технологии термической обработки мелющих шаров, работающих преимущественно в условиях абразивного износа. Сталь. 2017;(6):64–69.

17. Лам М.М., Серов А.И., Смирнов Е.Н., Тернавский А.Н., Михеев В.В. Освоение производства мелющих шаров группы твердости V в ПАО «Донецкий металлопрокатный завод». Сталь. 2017;(5):29–33.

18. Филиппова М.В., Климов А.В., Перетятько В.Н. Качество мелющих шаров. Заготовительные производства в машиностроении. 2015;(12):30–35.

19. Ефременко В.Г., Ганошенко И.В., Ткаченко Ф.К, Дегтярев С.И., Труфанова О.И., Луценко Т.Н. Опыт освоения металлургическим комбинатом "Азовсталь" технологии производства катаных мелющих шаров диаметром 120 мм с твердостью по 3-й группе ДСТУ 3499. Металлургические процессы и оборудование. 2006;(3(5)):25–28.

20. Zurnadzhy V., Efremenko V.G., Wu K.M., Lekatou A., Shimizu K., Chabak Y.G., Zotov D.S., Dunayev E.V. Quenching and partitioning–based heat treatment for rolled grinding steel balls. Metallurgical and Materials Transactions A. 2020;51:3042–3053. https://doi.org/10.1007/s11661-020-05737-w

21. Zhang J., Ding H., Misra R.D.K., Wang C. Enhanced stability of retained austenite and consequent work hardening rate through pre-quenching prior to quenching and partitioning in a Q-P microalloyed steel. Materials Science and Engineering: A. 2014;611:252–256. https://doi.org/10.1016/j.msea.2014.05.074

22. Hsu T.Y., Jin X.J., Rong Y.H. Strengthening and toughening mechanisms of quenching-partitioning-tempering steels. Journal of Alloys and Compounds. 2013;577(S1):S568-S571. https://doi.org/10.1016/j.jallcom.2012.02.016

23. Knijf D.De, Petrov R., Föjer C., Kestens L.A.I. Effect of fresh martensite on the stability of retained austenite in quenching and partitioning steel. Materials Science and Engineering: A. 2014;615:107–115. https://doi.org/10.1016/j.msea.2014.07.054

24. Jirková H., Mašek B., Wagner M.F.-X., Langmajerová D., Kučerová L., Treml R., Kiener D. Influence of metastable retained austenite on macro and micromechanical properties of steel processed by the Q&P process. Journal of Alloys and Compounds. 2014;615(S1):S163–S168. https://doi.org/10.1016/j.jallcom.2013.12.028

25. Khedidja B., Mounira B., Amel G., Hichem M., Mohamed C., Salim B. Effect of heat treatment on tribological behavior of forged steel balls. AIP Conference Proceedings. 2019;2123(1):030004. https://doi.org/10.1063/1.5117035

26. Bai X., Jin Y. Heat treatment of wear resistant steel ball for large ball mill. Jinshu Rechuli / Heat Treatment of Metals. 2017;42(5):193–196. https://doi.org/10.13251/j.issn.0254-6051.2017.05.040

27. Самойлович Ю.А. Возможности повышения эксплуатационного ресурса крупных мелющих шаров из высокохромистой стали при использовании термоциклической обработки. Черная металлургия. Бюллетень научно-технической и экономической информации. 2017;(6(1410)):73–80.

28. Шварц Д.Л., Семенов А.А., Галимьянов И.К. Компьютерное моделирование двухзаходной прокатки при производстве мелющих шаров диаметром 100 мм из легированных сталей. Металлург. 2022;(1):79–84. https://doi.org/10.52351/00260827_2022_01_79

29. Уманский А.А., Юрьев А.Б., Симачев А.С., Думова Л.В. Исследование влияния параметров деформации на качество сортовых заготовок и мелющих шаров при их производстве из отбраковки рельсовых сталей. Известия вузов. Черная металлургия. 2022;65(8):596–603. https://doi.org/10.17073/0368-0797-2022-8-596-603

30. Shi X., Wang B. Numerical simulation of Al ball forming process in skew rolling. Materials Science Forum. 2012; 704-705:151–154. https://doi.org/10.4028/www.scientific.net/MSF.704-705.151

31. Chyla P., Pater Z., Tomczak J. Numerical analysis of a rolling process for producing steel balls using helical rolls. Archives of Metallurgy and Materials. 2016;61(2):485–492. https://doi.org/10.1515/amm-2016-0085

32. Pater Z. A thermomechanical analysis of the multi-wedge helical rolling (MWHR) process for producing balls. Metallurgija. 2016;55(2):233–236.

33. Pater Z., Tomczak J., Bartnicki J., Bulzak T. Thermomechanical analysis of a helical-wedge rolling process for producing balls. Metals. 2018;8(11):862. https://doi.org/10.3390/met8110862

34. Уманский А.А., Байдин В.В., Симачев А.С., Думова Л.В. Особенности формирования микроструктуры мелющих тел, произведенных из рельсовых сталей различного химического состава. В сб.: Металлургия: технологии, инновации, качество. Труды XXIII Международной научно-практической конференции. Новокузнецк: ИЦ СибГИУ; 2022:21–28.

35. Уманский А.А., Симачев А.С., Думова Л.В. Разработка технологии производства мелющих тел с повышенными эксплуатационными свойствами из отбраковки рельсовых сталей. Черные металлы. 2021;(5):57–62. https://doi.org/10.17580/chm.2021.05.10

36. Уманский А.А., Симачев А.С., Думова Л.В., Сафонов С.О. Исследования влияния технологических параметров производства мелющих шаров из отбраковки рельсовой стали на их ударную стойкость. Вестник Сибирского государственного индустриального университета. 2022(4(42)):54–60. https://doi.org/10.57070/2304-4497-2022-4(42)-54-60

Об авторах

В. В. БайдинРоссия

Вадим Викторович Байдин, соискатель степени к.т.н. кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

А. А. Уманский

Россия

Александр Александрович Уманский, д.т.н., профессор кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Байдин В.В., Уманский А.А. Моделирование и разработка технологических режимов производства мелющих шаров повышенной твердости и ударной стойкости. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):218-227. https://doi.org/10.17073/0368-0797-2025-3-218-227

For citation:

Baidin V.V., Umanskii A.A. Modeling and development of technological modes for production of grinding balls of increased hardness and impact resistance. Izvestiya. Ferrous Metallurgy. 2025;68(3):218-227. https://doi.org/10.17073/0368-0797-2025-3-218-227

JATS XML