Перейти к:

Современное состояние проблемы утилизации отходов производства

https://doi.org/10.17073/0368-0797-2025-2-131-138

Аннотация

Для многих стран проблема утилизации отходов производства и быта стоит особенно остро, поскольку ежегодное накопление всех видов отходов достаточно велико (около 7 млрд т), а их повторное использование не превышает 30 %. При этом отходы производства отрицательно влияют на живые организмы и окружающую среду, поэтому необходимо расширение их переработки. В данной работе рассмотрены проблемы утилизации, переработки (рециклинга) промышленных и бытовых отходов и перспективы их применения в различных отраслях. Рассмотрено влияние различных рецептур исходных компонентов (микросилики, доменного шлака, гашеной извести) и их фракций на физико-механические свойства полученных новых композиционных материалов. Проведены исследования полученных материалов с целью определения значений предела прочности на сжатие и процент водопоглощения. Так, все образцы имеют низкий процент водопоглощения (0 – 13,12 %), кроме образца 7 (41,34 %), состоящего из двух частей микросилики, одной части шлака и одной части извести. Выявлено, что в образцах, в состав которых входит микросилика, наблюдаются высокие значения предела прочности на сжатие. Образцы 3 и 4, состоящие из микросилики и шлака, обладают самым низким пределом прочности – 14,74 и 17,18 кгс/см2 соответственно. Однако образец 8, в состав которого одновременно входят две части микросилики, шлак и известь, характеризуется самым высоким значением предела прочности на сжатие – 51,16 кгс/см2. Таким образом, микросилика оказывает большее влияние на увеличение прочностных свойств. При этом применение отходов производства при создании новых вторичных материалов приводит к снижению себестоимости продукции, расширению сырьевой базы страны, а также снижению экологической нагрузки региона.

Ключевые слова

Для цитирования:

Ульева Г.А., Туысхан К., Мацугина Е.М., Волокитина И.Е., Ахметова Г.Е. Современное состояние проблемы утилизации отходов производства. Известия высших учебных заведений. Черная Металлургия. 2025;68(2):131-138. https://doi.org/10.17073/0368-0797-2025-2-131-138

For citation:

Ulyeva G.A., Tuyskhan K., Matsugina E.M., Volokitina I.E., Akhmetova G.E. Actual progress of production waste disposal problems. Izvestiya. Ferrous Metallurgy. 2025;68(2):131-138. https://doi.org/10.17073/0368-0797-2025-2-131-138

Введение

В последние годы такие отрасли промышленности, как металлургия, машиностроение и материаловедение продолжают активно развиваться [1 – 4], однако проблема твердых отходов, особенно бытовых, до сих пор не решена ни в одной стране мира1, 2. В странах СНГ эта проблема стоит особенно остро, так как ежегодный объем всех видов отходов составляет около 7 млрд т, но перерабатывается и повторно используется не более 30 % от их общего объема. Главная особенность этих отходов состоит в их непосредственном влиянии на жизнь людей, так как они накапливаются прямо в населенных пунктах, жилых и рекреационных зонах. Отходы необходимо либо включать в естественные природные процессы, либо перерабатывать и утилизировать. Наиболее рациональный путь решения этой проблемы состоит в освоении технологий переработки отходов и развитии новой отрасли промышленности [5 – 8]. Однако на этом пути существует множество сложных задач, которые, несмотря на их трудоемкость, все же возможно решить [9].

В настоящее время объем промышленных отходов в Казахстане составляет 31,6 млрд т. В последние годы этот показатель ежегодно увеличивается на 1 млн т3.

Однако, согласно докладу «О состоянии окружающей среды и об использовании природных ресурсов Республики Казахстан за 2022 г.», объем промышленных отходов превышает 895 млн т. Лидерами по накоплению этих отходов являются Костанайская, Павлодарская и Карагандинская области, в которых перерабатывается примерно половина отходов. Однако такие регионы, как Туркестанская (0,76 %), Алматинская (9,32 %) и Жамбылская (7,38 %) области, демонстрируют низкие показатели рециклинга. В 2022 г. доля переработанных и утилизированных промышленных отходов достигла 40,03 %, что превысило показатель предыдущего года (38,2 % в 2021 г.)4.

Вынужденное накопление огромных объемов отходов и их захоронение на свалках наносят ощутимый ущерб национальной экономике страны из-за упущенных возможностей по использованию вторичного сырья. При этом образование промышленных отходов приводит к убыткам, исчисляемым десятками миллионов долларов США [10 – 12]. Вторая, не менее важная сторона проблемы – это негативное воздействие промышленных отходов на окружающую среду, проявляющееся, в частности, в катастрофическом загрязнении атмосферы промышленными выбросами2 [12].

Ученые как в нашей стране, так и за рубежом ведут исследования в области утилизации промышленных и бытовых отходов [13 – 15]. Так, разработан метод переработки пылевидных отходов кремния путем их переплава в среде твердожидкого алюминия [13; 16], который позволяет использовать измельченные кремниевые отходы при выплавке алюминиевого сплава. Однако данный метод не подходит для переработки других порошкообразных кремнийсодержащих отходов.

Известно, что для производства алюминиево-кремниевых сплавов используется кристаллический кремний фракции 20 – 50 мм, тогда как пылевидные и мелкие фракции, образующиеся после дробления и рассева, направляются в отходы и не используются при производстве указанных сплавов. В работах [17 – 19] предложен метод переработки отходов кремния с помощью их введения в алюминиевый расплав при перемешивании. Особенностью этого метода является подача кремниевой фракции размером 0,1 – 20,0 мм на поверхность расплава при температуре 670 – 680 °C с последующим нагревом до 720 – 750 °C со скоростью 2,5 – 4,0 °С/мм. Это позволяет повысить степень усвоения кремния и снизить потери металла вследствие окисления расплава за счет сокращения продолжительности плавления.

Для получения высококачественного технического кремния казахские технологи и ученые разрабатывают методы переработки улавливаемой пыли, которые позволят не только снизить себестоимость производства, но и уменьшить нагрузку на окружающую среду за счет сокращения промышленных выбросов. Также ведется разработка технологий переработки микросилики для получения брикетированной моношихты.

В работе [20] представлена технология получения кремнеземного наполнителя, предназначенного для использования в производстве резиновых композиций на Карагандинском резинотехническом заводе, а также в других отраслях промышленности.

Существующие технологии утилизации порошкообразных кремнийсодержащих отходов, несмотря на их разнообразие, имеют одну общую особенность, которая состоит в том, что даже после переработки кремний в составе кремнийсодержащих отходов сохраняет свое химическое состояние и остается неизменным [21; 22].

Таким образом, в данной статье авторы, опираясь на проведенный обзор литературы, рассматривают технологию переработки промышленных и бытовых отходов, в том числе микросилики, для получения вторичных композиционных материалов [23].

Материалы и методы исследования

Исходные компоненты были взяты в соотношениях 1:1 (образцы 1, 3, 5), 2:1 (образцы 2, 4, 6), 1:1:1 (образец 7) и 2:1:1 (образец 8). В табл. 1 представлен состав полученных образцов.

Таблица 1. Соотношение исходных компонентов

| |||||||||||||||||||||||||||||||||||||||||||||||

Все материалы просеивали через сито с размером фракции 1 – 2 мм, после чего взвешивали. Затем исходные компоненты объединяли в сухом виде и тщательно перемешивали до достижения равномерного распределения всех компонентов. После этого в смесь постепенно добавляли 5 – 7 г воды, продолжая перемешивать до получения однородной массы. Полученную массу помещали в формы, встряхивали и уплотняли. Полное высыхание форм занимало 14 сут. (рис. 1). После сушки образцы извлекали, проверяли их целостность и взвешивали. При этом все высушенные образцы при постукивании издавали металлический звук.

Рис. 1. Полученные образцы после высыхания |

Исследование физико-механических свойств полученных вторичных материалов проводилось в три этапа:

– первый этап – исследование водопоглощения образцов без покрытия;

– второй этап – исследование водопоглощения образцов с покрытием;

– третий этап – испытание образцов на сжатие.

После этого образцы испытывались на водопоглощение в соответствии с ГОСТ 12730.3–2020, для чего их полностью погружали в воду. В процессе насыщения водой выделялись пузырьки, что может свидетельствовать о наличии в образцах внутренних пор. Образцы выдерживали в воде до полного прекращения выделения пузырьков, затем их взвешивали. После этого образцы загружали в печь типа SNOL, нагретую до 150 – 200 ℃. Образцы высушивали до достижения постоянной массы и взвешивали повторно.

Расчет процента водопоглощения Wм образцов производится по формуле (ГОСТ 12730.3–2020)

\[{W_{\rm{м}}} = \frac{{{m_w} - {m_d}}}{{{m_d}}} \cdot 100{\rm{ }}\% ,\]

где md – масса высушенного образца, г; mw – масса водонасыщенного образца, г.

Для снижения водопоглощения авторы предлагают покрывать образцы защитным лаком и повторно проводить испытания. После нанесения покрытия образцы сушили при комнатной температуре в течение 24 ч, затем проверяли и взвешивали.

При выдержке образцов в воде пузырьки воздуха, в отличие от первого испытания на водопоглощение, не выделялись, так как все поры были полностью закупорены лаком. Однако некоторые образцы всплывали, что может указывать на наличие внутренних пор.

После насыщения водой образцы взвешивали, затем оставляли сушиться при комнатной температуре в течение 24 ч. Далее каждые 24 ч проводили повторное взвешивание до достижения постоянной массы, после чего заново определяли процент водопоглощения (табл. 2).

Таблица 2. Процент водопоглощения после двух этапов

| ||||||||||||||||||||||||||||||||

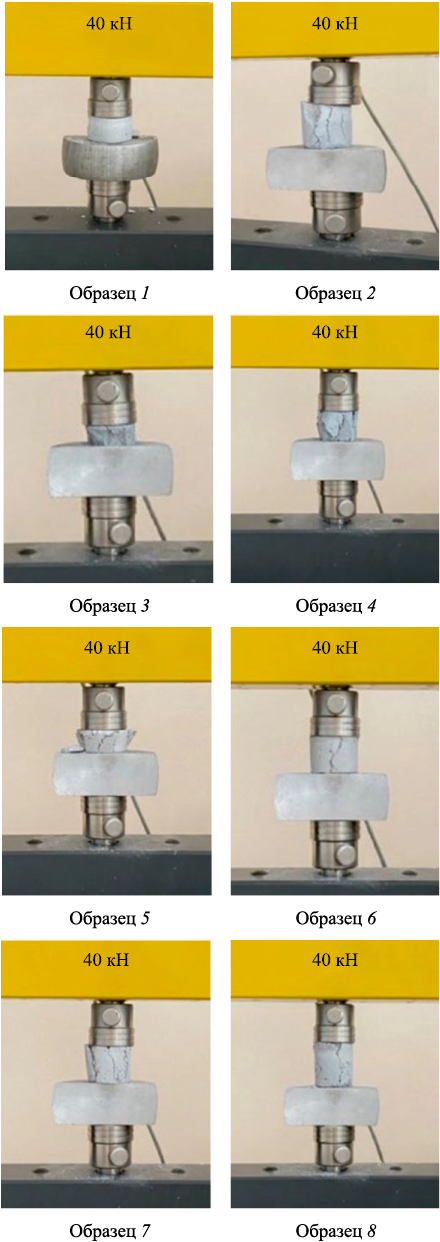

Затем образцы испытывались на сжатие на испытательной машине 40КУ в соответствии с ГОСТ 10180–2012. Поведение образцов при испытании на сжатие соответствовало требованиям ГОСТ 10180–2012.

Перед испытанием боковые грани каждого образца шлифовали для обеспечения параллельности поверхностей (рис. 2).

Рис. 2. Образец на испытательной машине до и поле разрушения |

Результаты работы

Результаты определения процента водопоглощения представлены в табл. 2, а результаты проведенных испытаний на сжатие – в табл. 3.

Таблица 3. Результаты испытания на сжатие

|

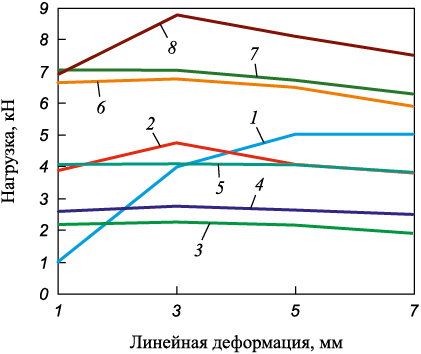

Как видно из табл. 3, образцы 3 и 4 обладают наименьшим пределом прочности на сжатие – 14,74 и 17,18 кгс/см2 соответственно. В составе этих образцов присутствуют микросилика и шлак, при этом именно шлак оказывает наибольшее влияние на снижение прочности. Необходимо отметить, что в образце 4 содержание микросилики увеличилось в 2 раза, что привело к росту предела прочности. Однако при сравнении образцов 5 и 6, содержащих шлак и известь, можно отметить, что их сочетание способствует увеличению прочности на сжатие, особенно при повышенном содержании шлака.

Образцы 1 и 2, состоящие из микросилики и извести, демонстрируют средние значения предела прочности на сжатие – 28,20 и 24,64 кгс/см2 соответственно.

Также следует отметить, что образцы с трехкомпонентным составом (микросилика – шлак – известь) обладают наибольшим пределом прочности на сжатие, особенно образец 8 (51,16 кгс/см2). В этом образце содержание микросилики увеличено вдвое по сравнению с образцом 7, что способствует упрочнению материала.

Таким образом, механические свойства образцов зависят от их состава. Например, микросилика способствует увеличению прочности, что видно на примере образца 4. Шлак также способен повышать предел прочности на сжатие, как показано на примере образца 6, в котором вторым компонентом является известь.

Диаграмма сжатия испытанных образцов представлена на рис. 3.

Рис. 3. Диаграммы сжатия при испытании |

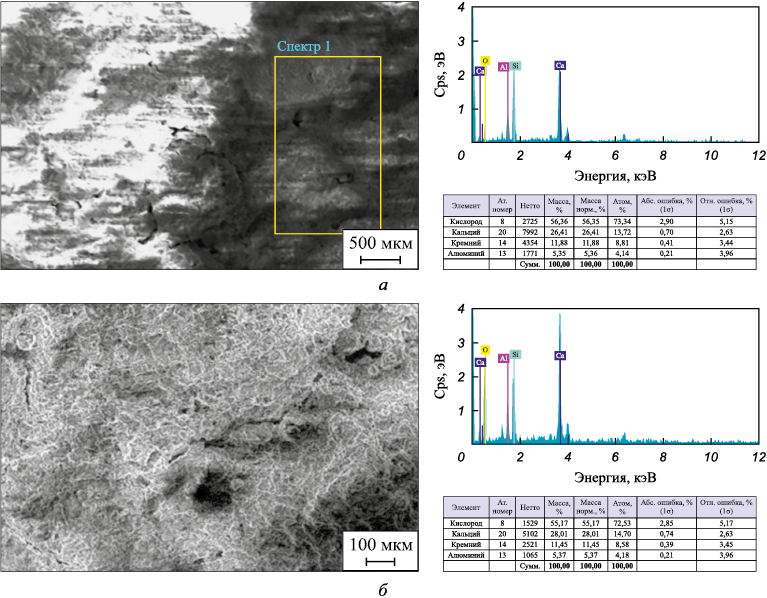

Разрушения на поверхности образцов 3 и 8 (с наименьшим и наибольшим значением предела прочности на сжатие) были исследованы с помощью сканирующего электронного микроскопа EVO18 (Qarmet JSC) (рис. 4).

Рис. 4. Строение материала: |

Обсуждение результатов работы

Этап 1. Согласно данным табл. 2, образцы 1 и 2, состоящие из микросилики и извести в соотношении 1:1 и 2:1, демонстрируют неудовлетворительный результат – водопоглощение этих образцов составляет 44,7 и 53,3 %. Вероятно, негативное влияние на эти значения оказывает второй компонент – гигроскопичная известь.

Образцы 3 и 4 содержат микросилику и шлак в соотношении 1:1 и 2:1 и демонстрируют хорошие показатели водопоглощения – 16,6 и 15,7 %. Возможно, исходные компоненты этих образцов уменьшают их гидрофильность.

Образцы 5 и 6 с соотношением шлака и извести 1:1 и 2:1, в составе которых шлак является основным компонентом, а известь вторым, также показали хорошие результаты: водопоглощение уменьшилось с 27,6 до 24,3 % при увеличении содержания шлака с 25 до 50 г.

Образцы 7 и 8, содержащие микросилику, шлак и известь в соотношении 1:1:1 и 2:1:1, показали неудовлетворительные результаты: водопоглощение образца 7 составило 58,3 %, а образца 8 – 62,2 %. Примечательно, что в образцах с более высоким содержанием микросилики процент водопоглощения выше.

Этап 2. На данном этапе после нанесения защитного лака образцы продемонстрировали значительное улучшение показателей водопоглощения. В частности, у образцов 1, 2, 3, 8 были отмечены самые низкие значения водопоглощения – 1,93, 2,64, 2,33 и 4,66 % соответственно. Образец 5 показал наилучший результат, его водопоглощение составило 0 %.

Образцы 4 и 7 имеют средние показатели водопоглощения – 13,12 и 12,5 % соответственно.

Образец 7 продемонстрировал худший показатель водопоглощения (41,34 %). Возможно, это связано с наличием макропор, а также непредсказуемым поведением компонентов при их соотношении 1:1:1 в сочетании с защитным лаком.

Таким образом, различные состав и соотношение компонентов приводят к разным конечным свойствам. Все компоненты ведут себя по-разному, что позволяет подобрать их в оптимальном соотношении для получения материала с заданными свойствами. Следует отметить, что образец 5 с составом шлак – известь в соотношении 1:1 показал наилучшие результаты водопоглощения, в то время как образец 7 с составом микросилика – шлак – известь в соотношении 1:1:1 продемонстрировал наиболее неудовлетворительные результаты.

Структура образца 3, обладающего самым низким показателем предела прочности на сжатие, отличается рыхлой структурой и неравномерным распределением компонентов микросилики и шлака по объему, что делает материал хрупким.

Полученные в ходе экспериментов данные соответствуют требованиям ГОСТ 12730.3–2020 «Водопоглощение» и ГОСТ 10180–2012 «Предел прочности на сжатие».

Выводы

В данной работе показана возможность использования промышленных и бытовых отходов для получения вторичных материалов с функциональным комплексом физико-механических свойств. Разработанные образцы с высокими показателями водопоглощения могут применяться в качестве облицовочного материала для интерьеров. Однако при нанесении защитного покрытия они могут использоваться и для наружной отделки. При этом материалы на основе микросилики и доменного шлака обладают удовлетворительными прочностными характеристиками (17,18 – 51,16 кгс/см2), которые расширяют область их возможного применения.

Совершенствование методов утилизации и переработки отходов является важной экономической задачей, решение которой изменит восприятие промышленных отходов как конечного продукта и будет способствовать более активному использованию методов рециклинга и смещению фокуса на получение экономической выгоды от этого процесса.

Список литературы

1. Volokitin A.V., Volokitina I.E., Latypova M.A., Chigirinsky V.V., Kolesnikov A.S. Effect of controlled rolling on the structural and phase transformation. Progress in Physics of Metals. 2023;24(1):132–156. https://doi.org/10.15407/ufm.24.01.132

2. Volokitina I., Volokitin A., Denissova A., Fedorova T., Lawrinuk D., Kolesnikov A., Yerzhanov A., Kuatbay Y., Liseitsev Yu. Effect of thermomechanical processing of building stainless wire to increase its durability. Case Studies in Construction Materials. 2023;19:e02346. https://doi.org/10.1016/j.cscm.2023.e02346

3. Volokitina I., Bychkov A., Volokitin A., Kolesnikov A. Natural aging of aluminum alloy 2024 after severe plastic deformation. Metallography, Microstructure, and Analysis. 2023;12(3):564–566. https://doi.org/10.1007/s13632-023-00966-y

4. Volokitina I., Sapargaliyeva B., Agabekova A., Ulyeva G., Yerzhanov A., Kozlov P. Study of changes in microstructure and metal interface Cu/Al during bimetallic construction wire straining. Case Studies in Construction Materials. 2023;18:e02162. https://doi.org/10.1016/j.cscm.2023.e02162

5. Гельманова З.С., Базаров Б.А., Мезенцева А.В., Конакбаева А.Н., Толешов А.К. Управление производственной безопасностью на горнодобывающих предприятиях Казахстана. Горный информационно-аналитический бюллетень. 2021;(2-1):184–198. https://doi.org/10.25018/0236-1493-2021-21-0-184-198

6. Zhangabay N., Baidilla I., Tagybayev A., Suleimenov U., Kurganbekov Zh., Kambarov M., Kolesnikov A., Ibraimbayeva G., Abshenov Kh., Volokitina I., Nsanbayev B., Anarbayev Y., Kozlov P. Thermophysical indicators of elaborated sandwich cladding constructions with heat-reflective coverings and air gaps. Case Studies in Construction Materials. 2023; 18:e02161. https://doi.org/10.1016/j.cscm.2023.e02161

7. Волокитина И.Е., Волокитин А.В. Изменение микроструктуры и механических свойств сталемедной проволоки в процессе деформирования. Металлург. 2023;(2): 93–99. https://doi.org/10.52351/00260827_2023_02_93

8. Nurumgaliyev A., Zhuniskaliyev T., Shevko V., Mukhambetgaliyev Y., Yerekeyeva G., Kelamanov B., Kuatbay Y., Badikova A. Modeling and development of technology for smelting a complex alloy (ligature) Fe-Si-Mn-Al from manganese-containing briquettes and high-ash coals. Scientific Reports. 2024;14(1):7456. https://doi.org/10.1038/s41598-024-57529-6

9. Ruberti M. The chip manufacturing industry: Environmental impacts and eco-efficiency analysis. Science of the Total Environment. 2023;858(2):159873. https://doi.org/10.1016/j.scitotenv.2022.159873

10. Ma M., Wang T., Ke X., Liu Y., Song Y., Shang X., Li J., Han Q. A novel slag composite for the adsorption of heavy metals: Preparation, characterization and mechanisms. Environmental Research. 2023;216(2):114442. https://doi.org/10.1016/j.envres.2022.114442

11. Ulyeva G.A., Akhmetova G.Е., Tuyskhan K., Tulegenov A.V. State-of-the-Art and analysis of characteristics, properties, significance and application prospects of metallurgical slags. Progress in Physics of Metals. 2022;23:108–130. https://doi.org/10.15407/ufm.23.01.108

12. Chang Z., Long G., Zhou J., Cong M. Valorization of sewage sludge in the fabrication of construction and building materials: А review. Resources Conservation and Recycling. 2020;154:104606. https://doi.org/10.1016/j.resconrec.2019.104606

13. Raheem A., Sikarwar V., He J., Dastyar W., Dionysiou D.D., Wang W., Zhao M. Opportunities and challenges in sustainable treatment and resource reuse of sewage sludge: A review. Chemical Engineering Journal. 2018;337:616–641. http://dx.doi.org/10.1016/j.cej.2017.12.149

14. Ulyeva G.A., Akhmetova G.Е., Tuyskhan K., Reshotrina E.N. Development of new composite materials based on “Metal-Non-metal” with improved functional properties. Metallophysics and Advanced Technologies. 2022;44:1137–1146. http://dx.doi.org/10.15407/mfint.44.09.1137

15. Nowaka O., Enderle P., Varbanov P. Ways to optimize the energy balance of municipal wastewater systems: Lessons learned from Austrian applications. Journal of Cleaner Production. 2015;88:125–131. https://doi.org/10.1016/j.jclepro.2014.08.068

16. Пат. 2180013 С1 RU. Способ переплава пылевидных отходов кремния в среде твердожидкого алюминия / Гаврилин И.В., Кечин В.А., Колтышев В.И.; заявл. 17.07.2000; опубл. 27.02.2002.

17. Пат. 2016110 С1 RU. Способ переработки отходов кремния / Лисай В.Э., Маленьких А.Н., Зверев Ю.А., Тепляков Ф.К., Горбунов В.А., Данилов С.Н.; заявл. 29.12.1991; опубл. 15.07.1994.

18. Wang S., Zhou P., Liu X., Zhang S., Jia Q. Effect of modified coal tar pitch addition on the microstructure and properties of Al2O3–SiC–C castables for solid waste incinerators. Ceramics International. 2022;48(14):20778–20790. https://doi.org/10.1016/j.ceramint.2022.04.060

19. Chen G., Li Y., Huang L., Zhang C., Luo X. Preparation of Al-Si alloy from silicon cutting waste: Enabling oxide surface removing and silicon utilization improving via vacuum sintering. Science of the Total Environment. 2023;863:161038. https://doi.org/10.1016/j.scitotenv.2022.161038

20. Пат. C01B 33/18 RU. Способ получения осажденного кремнеземного наполнителя / Салькеева Л.К., Севостьянова К.А., Каколина Г.М., Тажбаев Е.М., Сугралина Л.М., Омашева А.В.; заявл. 04.02.2013; опубл. 15.11.2016. Бюл. № 15.

21. Liang S., Zhou X., Ruan S., Kastiukas G., Sun Y. Milled waste glass powder in magnesium-silicate-hydrate cement: Technical and environmental assessment. Journal of Materials in Civil Engineering. 2023;35(1):04022379. https://doi.org/10.1061/(ASCE)MT.1943-5533.000455

22. Beskopylny A.N., Stel’makh S.A., Shcherban’ E.M., Beskopylny N., El’shaeva D. A study on the cement gel formation process during the creation of nanomodified high-performance concrete based on nanosilica. Gels. 2022;8(6):346. https://doi.org/10.3390/gels8060346

23. Abdurakhmanov B.M., Kurbanov M.S., Nuraliev U.M., Andriyko L.S. Application of methane and micro silica for silicon carbide synthesis. Powder Metallurgy and Metal Ceramics. 2022;61(5–6):298–307. https://doi.org/10.1007/s11106-022-00317-6

Об авторах

Г. А. УльеваКазахстан

Гульнара Анатольевна Ульева, ведущий специалист лаборатории металловедения и дефектоскопии Центра аналитического контроля, АО «Qarmet»; к.т.н, доцент кафедры «Металлургия и материаловедение», Карагандинский государственный индустриальный университет

Республика Казахстан, 101400, Карагандинская обл., Темиртау, пр. Республики, 1

Республика Казахстан, 101400, Карагандинская обл., Темиртау, пр. Республики, 30

К. Туысхан

Казахстан

Курметбек Туысхан, магистр, докторант

Республика Казахстан, 101400, Карагандинская обл., Темиртау, пр. Республики, 30

Е. М. Мацугина

Казахстан

Екатерина Михайловна Мацугина, магистрант

Республика Казахстан, 101400, Карагандинская обл., Темиртау, пр. Республики, 30

И. Е. Волокитина

Казахстан

Ирина Евгеньевна Волокитина, к.т.н., профессор кафедры «Металлургия и материаловедение»

Республика Казахстан, 101400, Карагандинская обл., Темиртау, пр. Республики, 30

Г. Е. Ахметова

Казахстан

Гульжайнат Есенжоловна Ахметова, к.т.н., доцент кафедры «Металлургия и материаловедение»

Республика Казахстан, 101400, Карагандинская обл., Темиртау, пр. Республики, 30

Рецензия

Для цитирования:

Ульева Г.А., Туысхан К., Мацугина Е.М., Волокитина И.Е., Ахметова Г.Е. Современное состояние проблемы утилизации отходов производства. Известия высших учебных заведений. Черная Металлургия. 2025;68(2):131-138. https://doi.org/10.17073/0368-0797-2025-2-131-138

For citation:

Ulyeva G.A., Tuyskhan K., Matsugina E.M., Volokitina I.E., Akhmetova G.E. Actual progress of production waste disposal problems. Izvestiya. Ferrous Metallurgy. 2025;68(2):131-138. https://doi.org/10.17073/0368-0797-2025-2-131-138

JATS XML