Перейти к:

Опыт производства рельсов из бейнитной стали марок 30ХГ2С2АФМ и 30ХГ2САФН

https://doi.org/10.17073/0368-0797-2025-2-124-130

Аннотация

Эксплуатационная стойкость железнодорожных рельсов определяется в основном сопротивлением возникновению дефектов контактной усталости и износостойкостью, и зависит, помимо характеристик воздействия колес подвижного состава, от химического состава, структуры и механических свойств рельсовой стали. В настоящее время пути повышения эксплуатационных свойств традиционных перлитных рельсов за счет увеличения дисперсности микроструктуры практически исчерпаны. Одним из решений для повышения срока службы рельсов может стать переход на производство их из сталей бейнитного класса, отличающихся более высокими механическими свойствами, стойкостью к образованию поверхностных контактно-усталостных дефектов и повышенной хладостойкостью. Проведенные в начале 2000-х годов за рубежом эксплуатационные испытания показали, что рельсы из бейнитной стали действительно обладают повышенной по сравнению с рельсами из стали перлитного класса сопротивляемостью к зарождению контактно-усталостных дефектов, однако подвержены более интенсивному износу. Был сделан вывод, что стойкость бейнитных рельсов к повреждениям головки поверхностными контактно-усталостными дефектами является следствием удаления поврежденного слоя поверхности катания в результате износа. В 2004 – 2006 гг. на АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» проведены исследования и выпуск опытной партии бейнитных рельсов, которые показали перспективность применения такой стали и возможность обеспечения одновременно повышенной износостойкости и низкотемпературной надежности. Однако в тот период комбинат не располагал в полной мере возможностями обеспечения высокого металлургического качества стали: выявленные недостатки связаны с недостаточной чистотой металла по неметаллическим включениям. В рамках возобновления работ по освоению рельсов бейнитного класса проведена выплавка, прокатка рельсов типа Р65 и охлаждение на спокойном воздухе двух опытных среднеуглеродистых сталей Б1 и Б2, отличающихся схемами легирования. Представленные результаты механических испытаний показали положительное влияние повышенного легирования хромом и никелем на механические свойства и структуру.

Ключевые слова

Для цитирования:

Юнусов А.М., Полевой Е.В., Юнин Г.Н., Осколкова Т.Н. Опыт производства рельсов из бейнитной стали марок 30ХГ2С2АФМ и 30ХГ2САФН. Известия высших учебных заведений. Черная Металлургия. 2025;68(2):124-130. https://doi.org/10.17073/0368-0797-2025-2-124-130

For citation:

Yunusov A.M., Polevoi E.V., Yunin G.N., Oskolkova T.N. Experience in producing rails from bainitic steels 30KhG2S2АFM and 30KhG2SАFN. Izvestiya. Ferrous Metallurgy. 2025;68(2):124-130. https://doi.org/10.17073/0368-0797-2025-2-124-130

Введение

Срок службы железнодорожных рельсов, как известно [1 – 3], определяется большим количеством технологических факторов и эксплуатационных свойств. Среди последних наиболее важными (по количеству изъятий дефектных и остродефектных рельсов) являются стойкость рельсового металла к развитию дефектов контактной усталости и износостойкость. Они, в свою очередь, во многом зависят от технологических параметров (химического состава, структуры, механических свойств рельсовой стали, загрязненности неметаллическими включениями, уровнем и распределением остаточных напряжений).

Традиционно [4] рельсовые стали содержат большое количество углерода (0,6 – 0,8 мас. %) и являются перлитными. Повышение износостойкости перлитных сталей достигается оптимизацией химического состава и режимов термической обработки, при которых обеспечивается уменьшение межпластинчатого расстояния цементитных пластин в пределах перлитной колонии, за счет чего повышаются прочностные, пластические свойства и твердость.

В структуре современных рельсов из сталей перлитного класса межпластинчатое расстояние приближается к своему предельному значению [5], теоретически оцениваемому на уровне 0,06 – 0,07 мкм. В связи с этим пути дальнейшего повышения эксплуатационной стойкости рельсов из сталей перлитного класса исчерпаны. Предполагается переход на производство рельсов из сталей бейнитного класса, отличающихся более дисперсным строением и, следовательно, более высокими механическими свойствами и стойкостью к образованию контактно-усталостных дефектов (КУД).

В конце 1990 – начале 2000-х годов институтами и предприятиями металлургической промышленности при поддержке железных дорог Западной Европы и США было создано несколько опытных марок бейнитной стали, пригодной для изготовления термообработанных рельсов [6 – 10].

Первые результаты эксплуатационных испытаний горячекатаных рельсов из стали В360 на перегоне вблизи станции Фрик (Швейцария) (1999 г.) свидетельствуют, что рельсы из бейнитной стали действительно обладают повышенной сопротивляемостью к возникновению и развитию контактно-усталостных дефектов [8].

Однако рельсы из бейнитной стали некоторых марок характеризуются более интенсивным износом, чем широко применяемые в настоящее время термообработанные рельсы из стали перлитного класса. По данным работ исследовательского центра материалов и обработки (Корпорация NKK, Япония), износостойкость перлитных сталей определяется в основном твердостью и микроструктурными параметрами. В работах [10; 11] сделан вывод, что хорошая стойкость бейнитных рельсов к повреждениям КУД объясняется удалением поврежденного слоя вблизи поверхности контакта в результате износа (так называемый «эффект волшебного шлифования»).

Это говорит о том, что, прежде чем стать реальной альтернативой термообработанным перлитным рельсам, бейнитные рельсы должны пройти дополнительные исследования [7].

Материалы и результаты исследований

В проведенных АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» (ЕВРАЗ ЗСМК) в 2004 – 2006 гг. исследованиях установлено, что в рельсах из среднеуглеродистой стали, легированной хромом, молибденом, никелем и ванадием, возможно получение микроструктуры нижнего бейнита, которая применяется для ответственных изделий с высокой конструктивной прочностью [12; 13]. Результаты исследований опытных рельсов после прокатки, нормализации и отпуска показали перспективность применения такой стали и возможность обеспечения одновременно повышенных износостойкости и низкотемпературной надежности. Полигонные испытания опытной партии бейнитных рельсов производства АО «Новокузнецкий металлургический комбинат» из стали марки Э30ХГ2САФМ в 2005 г. показали перспективность их применения при дальнейшем повышении чистоты стали по неметаллическим включениям. Однако в тот период комбинат не располагал в полной мере возможностями обеспечения высокого металлургического качества стали и прокатки на современном оборудовании. В связи с растущими требованиями к рельсам, которые эксплуатируются в особо тяжелых условиях Восточного полигона с преобладанием экстремально низких температур, необходимо (с учетом современных возможностей модернизированного рельсового производства) разработать химический состав стали бейнитного класса и определить схему производства рельсов из нее.

В 2022 г. на АО «ЕВРАЗ ЗСМК» возобновлена разработка технологии производства рельсов из бейнитной стали со свойствами, отвечающими современным условиям эксплуатации. Проведена выплавка двух опытных плавок усовершенствованного химического состава. Прокатка осуществлена в условиях рельсобалочного цеха по схеме, используемой на комбинате, с применением универсального стана тандем и отдельно стоящей чистовой клети. Полное охлаждение опытных раскатов проводили на холодильнике пакетом, на спокойном воздухе без принудительной конвекции.

Проведены испытания двух среднеуглеродистых сталей, условно замаркированных Б1 и Б2. Сталь марки Б1 отличается повышенным содержанием молибдена и кремния, сталь марки Б2 – повышенным содержанием хрома и никеля (табл. 1). Для сравнения также приведен химический состав бейнитной стали марки Э30ХГ2САФМ, выплавленной в 2004 г. [13].

Таблица 1. Химический состав исследуемых сталей

| ||||||||||||||||||||||||||||||||||

Химические составы опытных марок сталей имеют достаточно существенные отличия между собой по содержанию кремния, хрома, никеля и молибдена. При этом сталь марки Б1 отличается от стали Э30ХГ2САФМ более высоким содержанием кремния, а также несколько повышенной концентрацией хрома и молибдена.

Для определения механических свойств рельсов проводили испытания на растяжение (цилиндрические образцы диаметром 6 мм с расчетной длиной 30 мм (тип III, ГОСТ 1497 – 84)), на ударный изгиб при +20 и –60 °С (ударные образцы на ударную вязкость с U-образным надрезом по I типу (ГОСТ 9454 – 78)). Твердость измеряли на поверхности катания и по сечению рельса.

Результаты механических испытаний (табл. 2) показывают, что рельсы из стали марки Б2, по сравнению с рельсами из стали марки Б1, обладают более высокими прочностными свойствами (предел текучести выше на 20 %, временное сопротивление – на 9,2 %), но более низким относительным удлинением (ниже на 27 %) при близких значениях относительного сужения.

Таблица 2. Механические свойства рельсов из бейнитной стали

| |||||||||||||||||||||||||||||||||||||||||

При испытаниях при температуре +20 °С значения ударной вязкости этих двух марок сталей достаточно близки между собой, а при температуре –60 °С на стали марки Б2 получены более высокие значения (выше на 48 %). По результатам испытаний можно сделать вывод о положительном влиянии никеля на ударную вязкость при отрицательной температуре.

В отличие от рельсов из стали марки Э30ХГ2САФМ, рельсы из стали марки Б1 обладают более высокими прочностными свойствами (σт выше на 9,6 %, σв выше на 10,1 %), но при этом несколько пониженным (на 9,4 %) относительным удлинением при близких значениях относительного сужения. Следует отметить, что ударная вязкость рельсов из стали марки Б1 значительно выше, чем у рельсов из стали марки Э30ХГ2САФМ, что связано с более высокими чистотой стали по примесным элементам, неметаллическим включениям и степенью проработки структуры на универсальном рельсопрокатном стане.

Результаты измерения твердости по сечению опытных рельсов представлены в табл. 3.

Таблица 3. Твердость на поверхности катания головки

| |||||||||||||||||||||||||||||||||||||||||||||||||||

Рельсы из стали марки Б2 обладают в целом более высокой твердостью по сравнению с металлом рельсов из стали марки Б1, что связано с различной степенью легирования. Также стоит отметить достаточно высокую твердость в перьях подошвы рельсов из обеих марок сталей, что связано с повышенной скоростью охлаждения данных участков профиля ввиду более тонкого их сечения. Аналогичная разность по твердости наблюдалась и при испытаниях рельсов из стали марки Э30ХГ2САФМ.

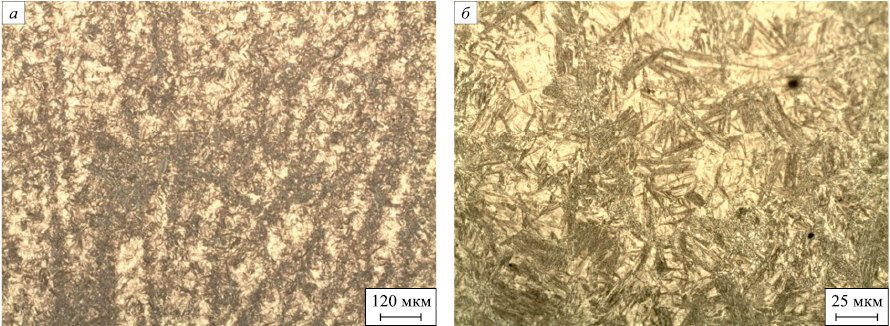

Исследования микроструктуры на оптическом микроскопе Olympus GX71 показали, что в металле головки рельса из стали Б2 присутствуют участки структурной неоднородности, вызванной неравномерностью пластической деформации при прокатке, в виде чередующихся зон, обогащенных углеродом, с зонами, обедненными углеродом. В связи с этим при охлаждении рельсов с прокатного нагрева в участках, обогащенных углеродом, произошло мартенситное превращение, а в участках, обедненных углеродом, – образовался бейнит (рис. 1). Комплекс механических свойств (высокие прочность, пластичность и вязкость) обусловлен образованием данной смешанной структуры. По мере увеличения глубины от поверхности выкружки доля бейнитной составляющей в структуре увеличивается, что связано с различными скоростями охлаждения по сечению головки.

Рис. 1. Микроструктура головки рельса из стали Б2: |

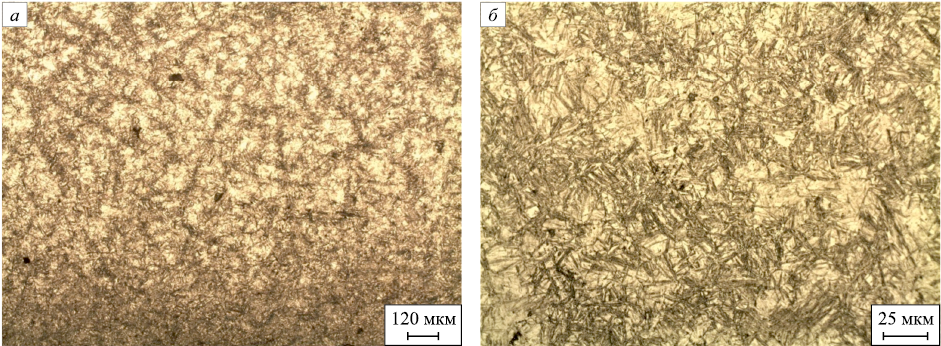

Микроструктура подошвы рельса из стали Б2 у ее основания и перьев преимущественно состоит из мартенсита (рис. 2). Образование мартенситной структуры обусловлено повышенной скоростью охлаждения данного участка профиля в условиях спокойного воздуха ввиду более тонкого сечения по сравнению с головкой.

Рис. 2. Микроструктура подошвы рельса из стали Б2: |

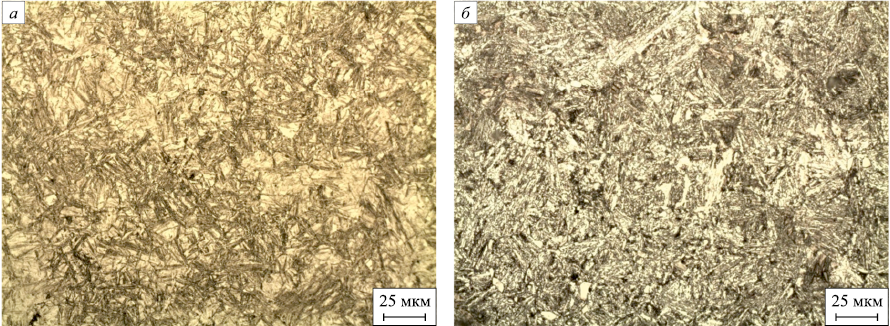

Микроструктура металла головки рельса из стали марки Б1 показана на рис. 3. Вблизи поверхности выкружки частично наблюдается обезуглероженный слой, видны мелкие зерна полигонального феррита. Структура преимущественно состоит из нижнего бейнита, имеющего игольчатое строение. По мере удаления от поверхности в структуре появляются участки верхнего бейнита, имеющего перистое строение из чередующихся разорванных пластин феррита и цементита. На глубине свыше 20 мм структура практически полностью представлена верхним бейнитом.

Рис. 3. Микроструктура головки рельса из стали марки Б1: |

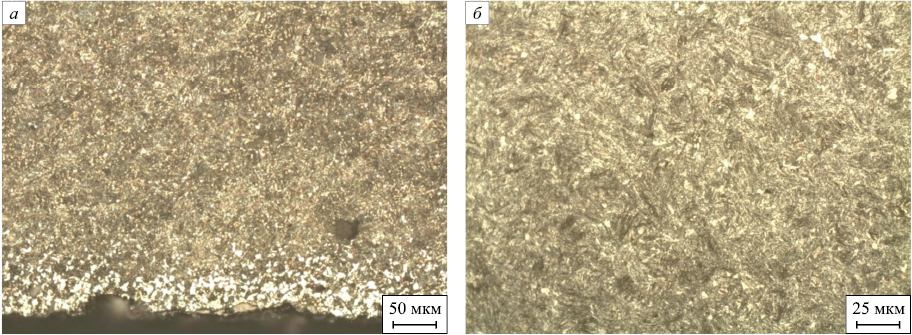

Микроструктура металла подошвы и перьев представлена на рис. 4. В структуре металла подошвы присутствуют нижний и верхний бейнит (рис. 4, а), в структуре перьев – нижний бейнит с участками мартенсита (рис. 4, б).

Рис. 4. Микроструктура подошвы и перьев рельса: |

Согласно данным работ [14 – 17] для рельсов из сталей бейнитного класса наиболее благоприятной считается сталь со смешанной структурой из нижнего бейнита и реечного мартенсита. Это объясняется тем, что при превращении аустенита в нижний бейнит остаточный аустенит разделяется рейками нижнего бейнита на тонкие сегменты. При последующем мартенситном превращении внутри этих тонких сегментов формируется очень тонкая структура реечного мартенсита, а чем дисперснее структура, тем выше прочность и вязкость стали. Такие стали имеют высокие пластичность и вязкость разрушения. Скорость износа рельсов из таких сталей с увеличением контактных напряжений возрастает в меньшей степени, чем скорость износа рельсов из перлитных сталей [10; 17 – 19].

Результаты проведенного исследования позволяют считать, что сталь Б2 можно использовать для производства рельсов, охлажденных после прокатки на спокойном воздухе. Для повышения технологичности, в частности, улучшения условий правки и снижения микронапряжений, рекомендовано опробовать уменьшение содержания в стали углерода до 0,28 ‒ 0,30 % при сохранении содержания остальных элементов.

Выводы

Сравнительная оценка металла горячекатаных рельсов из сталей опытных составов Б1 и Б2 показала, что повышенное легирование хромом в пределах 1,2 – 1,5 % и никелем в пределах 1,0 – 1,1 % приводит к повышению предела текучести на 20 %, временного сопротивления на 9,2 % и ударной вязкости при температуре испытания –60 °С на 48 % по сравнению со схемой легирования молибденом с содержанием 0,20 – 0,30 %.

Проведена оценка микроструктуры рельсов двух опытных составов, показавшая получение игольчатых структур верхнего и нижнего бейнита, образовавшихся при непрерывном охлаждении на спокойном воздухе, в рельсах из обеих сталей, а также повышенного количества участков мартенсита в головке рельсов из стали Б2, что повлияло на получение более высоких прочностных свойств и твердости.

Для дальнейшего освоения и с целью получения более стабильной структуры, состоящей из нижнего бейнита, рекомендовано выбрать за основу сталь марки Б2 с одновременным снижением содержания углерода до 0,25 – 0,30 %.

Список литературы

1. Шур Е.А. Повреждения рельсов. Москва: Интекст; 2012:192.

2. Павлов В.В., Годик Л.А., Корнева Л.В., Козырев Н.А., Гизатулин Р.А. Производство рельсов повышенной износостойкости. Известия вузов. Черная металлургия. 2007; 50(10):35–37.

3. Ермаков В.М. О некоторых вопросах ведения рельсового хозяйства. В кн.: Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений (по материалам заседания некоммерческого партнерства «Рельсовая комиссия» 7–9 октября 2014 г.): Сборник научных докладов. Санкт-Петербург: ОАО «УИМ»; 2015:137–148.

4. Перспективные технологии тепловой и термической обработки в производстве рельсов / В.В. Павлов, М.В. Темлянцев, Л.В. Корнева, А.Ю. Сюсюкин. Москва: Теплотехник; 2007:280.

5. Корнева Л.В., Юнин Г.Н., Козырев Н.А., Атконова О.П., Полевой Е.В. Сравнительный анализ показателей качества рельсов ОАО «Новокузнецкий металлургический комбинат» и зарубежных производителей. Известия вузов. Черная металлургия. 2010;53(12):38–42.

6. Hlavatý I., Sigmund M., Krejčí L., Mohyla P. The bainitic steels for rails applications. Materials Science Engineering. 2009;16(4):44–50.

7. Рельсовая сталь – эволюция и перспективы. Железные дороги мира. 2008;(5):59–64.

8. Рельсы из бейнитной стали на железных дорогах Швейцарии. Железные дороги мира. 2011;(5):71–75.

9. Pacyna J. The microstructure and properties of the new bainitic rail steels. Journal of Achievements in Materials and Manufacturing Engineering. 2008;28(1):19–22.

10. Yokoyama H., Mitao S., Yamamoto S., Kataoka Y., Sugiyama T. High strength bainitic steel rails for heavy haul railways with superior damage resistance. NKK Technical Review. 2001;(84):44–51.

11. Yokoyama H., Mitao S., Yamamoto S., Fujikake M. Effect of the angle of attack on flaking behavior in pearlitic and bainitic steel rails. Wear. 2002;253(1-2):60–66. https://doi.org/10.1016/S0043-1648(02)00083-2

12. Павлов В.В., Годик Л.А., Корнева Л.В., Козырев Н.А., Кузнецов Е.П. Железнодорожные рельсы из бейнитной стали. Металлург. 2007;(4):51–53.

13. Корнева Л.В., Осколкова Т.Н. Структура рельсов из стали бейнитного класса. Известия вузов. Черная металлургия. 2006;49(12):26–27.

14. Добужская А.Б., Галицын Г.А., Смирнов Л.А., Юнин Г.Н., Кошкаров Д.А., Киричков А.А., Павлов В.В., Полевой Е.В., Белокурова Е.В. Перспективы производства рельсов из бейнитной стали. Сталь. 2023;(2):41–46.

15. Zajac S., Schwinn V., Tacke K.-H. Characterisation and quantification of complex bainitic microstructures in high and ultra-high strength linepipe steels. Materials Science Forum. 2005;500-501:387–394. https://doi.org/10.4028/www.scientific.net/MSF.500-501.387

16. Qiu J., Zhang M., Tan Z., Gao G., Bai B. Research on the microstructures and mechanical properties of bainite/martensite rail treated by the controlled-cooling process. Materials. 2019;12(19):3061. https://doi.org/10.3390/ma12193061

17. Adamczyk-Cieślak B., Koralnik M., Kuziak R., Majchrowicz K., Mizera J. Studies of bainitic steel for rail applications based on carbide-free, low-alloy steel. Metallurgical and Materials Transactions. 2021;52:5429–5442. https://doi.org/10.1007/s11661-021-06480-6

18. Wiedorn J., Kammerhofer C., Scheriau S. 340 Dobain HSH – Schienenwerkstoff gegen Head Checks. FAHRWEG. 2021;31–35. (In Germ.).

19. Girsch G., Heyder R. Advanced pearlitic and bainitic high rails promise to improve rolling contact fatigue resistance. In: Proceedings of 7th World Congress on Railway Research. 2006;43–51.

Об авторах

А. М. ЮнусовРоссия

Анатолий Майдарисович Юнусов, начальник отдела научно-исследовательских разработок научно-исследовательского центра

Россия, 654043, Кемеровская обл. – Кузбасс, Новокузнецк, шоссе Космическое, 16

Е. В. Полевой

Россия

Егор Владимирович Полевой, к.т.н., начальник научно-исследовательского центра

Россия, 654043, Кемеровская обл. – Кузбасс, Новокузнецк, шоссе Космическое, 16

Г. Н. Юнин

Россия

Геннадий Николаевич Юнин, советник по технологии производства рельсового проката

Россия, 654043, Кемеровская обл. – Кузбасс, Новокузнецк, шоссе Космическое, 16

Т. Н. Осколкова

Россия

Татьяна Николаевна Осколкова, д.т.н., профессор кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Юнусов А.М., Полевой Е.В., Юнин Г.Н., Осколкова Т.Н. Опыт производства рельсов из бейнитной стали марок 30ХГ2С2АФМ и 30ХГ2САФН. Известия высших учебных заведений. Черная Металлургия. 2025;68(2):124-130. https://doi.org/10.17073/0368-0797-2025-2-124-130

For citation:

Yunusov A.M., Polevoi E.V., Yunin G.N., Oskolkova T.N. Experience in producing rails from bainitic steels 30KhG2S2АFM and 30KhG2SАFN. Izvestiya. Ferrous Metallurgy. 2025;68(2):124-130. https://doi.org/10.17073/0368-0797-2025-2-124-130

JATS XML