Перейти к:

Кузнецкая броня: первые рубежи победы

https://doi.org/10.17073/0368-0797-2025-2-114-123

Аннотация

В статье рассмотрены вопросы, связанные с ускоренным переходом «Кузнецкого металлургического комбината» (КМК) к производству броневой стали в условиях Великой Отечественной войны. Определены предпосылки и условия перехода от выпуска исключительно мирной продукции к массовому производству броневого метала. Описаны этапы освоения новых технологий производства, вклада отдельных подразделений и ученых-производственников, ученых Сибирского металлургического института (СМИ) в производство металла Победы. Появление кузнецкой брони рассматривается через призму вклада всей страны, народа в общее дело борьбы с фашизмом.

Ключевые слова

Для цитирования:

Тресвятский Л.А., Протопопов Е.В., Уманский А.А., Худолеев А.Н. Кузнецкая броня: первые рубежи победы. Известия высших учебных заведений. Черная Металлургия. 2025;68(2):114-123. https://doi.org/10.17073/0368-0797-2025-2-114-123

For citation:

Tresvyatskii L.A., Protopopov E.V., Umanskii A.A., Khudoleev A.N. Kuznetsk armor: The first frontiers of victory. Izvestiya. Ferrous Metallurgy. 2025;68(2):114-123. https://doi.org/10.17073/0368-0797-2025-2-114-123

Введение

С самого начала Великой Отечественной войны перед металлургической промышленностью страны была поставлена стратегическая задача в максимально короткие сроки обеспечить выпуск броневого металла. Освоение и переход на массовое производство броневой стали в 1941 г. на Кузнецком металлургическом комбинате в г. Сталинск (ныне Новокузнецк) имел большое значение для обеспечения обороноспособности страны в условиях сложного первого оборонительного этапа войны. Ускоренные темпы и возникающие трудности освоения новых технологий, перестройки материальной базы не позволили детально зафиксировать особенности и тонкости данного перехода в исторической памяти. Пласт научной литературы по данной проблеме, который формировался в советское время, раскрывая те или иные стороны данного периода работы Кузнецкого металлургического комбината (КМК), отражал идеологические, корпоративные и иные интересы. В постсоветский период данная тематика не вызывала особо интереса, а появляющаяся информация либо воспроизводила сложившиеся ранее представления, либо ограничивалась общими представлениями.

В условиях приближающегося 80-летия победы в Великой Отечественной войне осознание роли КМК в трудовом подвиге народа проявляется все отчетливее. Настало время ликвидации ряда «белых пятен».

Легендарный танк Т-34 (действующий, принимает участие на праздновании Дня победы) |

Изучение вопроса

1930-е годы в СССР характеризуются тем, что руководство страны, определив два основных источника угрозы миру и безопасности – фашистскую Германию и милитаристскую Японию, взяла курс на усиление военно-промышленного потенциала страны. В ходе проведенной форсированной индустриализации появились десятки крупных промышленных предприятий, способных обеспечить экономический базис предстоящей активной фазы вооруженного противостояния потенциальным агрессорам. Руководство создаваемой и развивающейся в Советском Союзе индустрии концентрировалось в Наркомате тяжелой промышленности под руководством Г.К. Орджоникидзе. На Кузнецком металлургическом комбинате, среди металлургов г. Сталинск нарком тяжелой промышленности пользовался особым уважением, это подтверждается тем, что Сибирскому металлургическому институту (СМИ) по инициативе трудящихся в 1933 г. было присвоено имя Серго Орджоникидзе (в то время СИЧМ – Сибирский институт черных металлов).

Парадокс предвоенного десятилетия состоит в том, что несомненные успехи развития черной металлургии были недостаточными: стране требовалось все больше металла для развития отечественной промышленности. Черные металлы в больших объемах были нужны для производства, прежде всего, мирной продукции, а оборонное производство концентрировалось на специально отведенных предприятиях. Бурное развитие промышленности привело к необходимости создания специализированных наркоматов. С 1939 г. Кузнецкий металлургический комбинат подчинялся Народному комиссариату черной промышленности СССР, перед которым ставилась задача развития производства мирной продукции, а при условии начала войны приступить к выпуску продукции военного назначения.

С апреля 1932 г. по январь 1941 г. КМК прошел колоссальный путь развития – от запуска первой кузнецкой домны до введения в строй трехсоттонной пятнадцатой мартеновской печи. Темпы ввода нового оборудования поражали: запущены в эксплуатацию в 1932 г. – 1-я и 2-я доменные печи, 1-я, 2-я и 3-я мартеновские печи, блюминг; в 1933 г. – 4-я, 5-я, 6-я и 7-я мартеновские печи; в 1934 г. – 3-я, 4-я доменные печи и 6-я, 8-я, 9-я мартеновские печи; в 1935 г. – 11-я, 12-я мартеновские печи, листопрокатный стан; в 1936 г. – 13-я мартеновская печь, прокатный стан «500»; в 1937 г. – прокатный стан «900»; в 1940 г. – 14-я мартеновская печь; в 1941 г. – 15-я мартеновская печь. Две последние мартеновские печи были рассчитаны на садку 300 тонн каждая. Необходимо было преодолевать проблемы «кризиса роста» производства выплавляемого металла, которые в значительной степени были решены. К лету 1941 г. завод стал работать устойчиво, перевыполняя план по всему металлургическому циклу.

С 1941 г. на КМК стали рассматривать вопросы возможного перехода на производство оборонной продукции. Это подтверждается, например, тем, что в день нападения фашистской Германии на КМК уже проходили совещания инженерно-технических работников по организации производства оборонной продукции [1].

В условиях Великой Отечественной войны вся промышленность, и особенно черная металлургия, должна была в кратчайшие сроки адаптироваться к новым требованиям. Это означало, что необходимо не только увеличить объемы производства, но и кардинально изменить структуру выпускаемой продукции. Срочно требовалось увеличить объемы выплавки высоколегированных сталей, которые были необходимы для производства бронетехники и других военных нужд. Необходимо отметить, что в то время основные объемы легированных сталей производились в основном в южных и центральных регионах страны, а эти территории вскоре оказались оккупированными или были под угрозой потери из-за активного наступления врага. Это создавало колоссальные проблемы для металлургической отрасли, поскольку основные заводы – флагманы металлургии были уже захвачены или значительно разрушены при бомбежках.

Из мартеновской печи |

На КМК в предвоенный год производство легированных сталей составляло лишь 2,2 % от общего производства проката, но уже с 22 июня происходит изменение сортамента выплавляемых марок стали [2]. Кузнецкий металлургический комбинат вышел на максимальный уровень выплавки чугуна, заданные производственные показатели выполняли мартеновцы и прокатчики, а уже в июле 1941 г. мартеновская печь № 11 выдала первую броневую сталь. Быстрый и успешный перевод экономики страны на военные рельсы в значительной степени оказался возможным благодаря запуску мобилизационной экономики в ходе первых пятилеток, где от всех, начиная от руководителя правительства и предприятия и заканчивая инженером и рабочим, жестко требовался результат. Сложившийся тип социально-экономических и политических отношений в СССР в 1930-е годы заложил основы советского общества и новый тип советского инженера-специалиста, трудящегося и рабочего.

22 июня 1941 г. директор Кузнецкого комбината Р.В. Белан находился в столице, и, будучи в отпуске, намеревался выехать на отдых в г. Сочи. Узнав о нападении Германии на СССР, он в тот же воскресный день срочно направляется на встречу с наркомом черной металлургии И.Ф. Тевосяном. Из распоряжений, которые давал И.Ф. Тевосян, следовало, что вопрос о производстве стали оборонного сортамента с директором КМК не поднимался.

На следующий день нарком черной металлургии на основе полученных данных о стремительном продвижении немецко-фашистских войск в глубь территории страны приходит к выводу, что необходимо подключать потенциал восточных территорий СССР, то есть Урал и Сибирь, к оборонным проектам. При анализе работы КМК нарком понимает, что оборудование комбината не предназначено для выплавки броневого металла. Значит, необходимо выделить время на строительство новых мартеновских печей или реконструкцию имеющихся. Не менее важным следует считать вопрос о возможности прокатки броневой стали. Поздним вечером 23 июня И.Ф. Тевосян звонит в г. Сталинск главному инженеру Л. Вайсбергу и ставит принципиальный вопрос: позволит ли технический потенциал КМК осуществлять прокатку броневого листа? Л. Вайсберг просит дать ему несколько часов на принципиальный ответ и экстренно в ночь с 23 на 24 июня организует пробную прокатку [3].

Главный инженер Л. Вайсберг, начальник блюминга В.Д. Смирнов, старший оператор и старший вальцовщик проводят прокатку слитков на блюминге и в дальнейшем на листовом стане. В течение нескольких часов удалось прокатать стальной слиток с профилем максимальной ширины. Эксперимент показал, что для прокатки слитков броневой стали, имеющих большую массу и обладающих повышенными прочностными характеристиками, следует внести в существующее оборудование ряд технических изменений, а именно, усилить подъемные столы для перекантовки более тяжелых блюмсов, использовать резку автогеном и т. д. На поставленный наркомом вопрос можно дать утвердительный ответ. Через пять часов после последнего звонка из Москвы Л. Вайнсберг срочно звонит в наркомат черной металлургии, чтобы дать положительный ответ. В это время И.Ф. Тевосян находился на приеме у руководителя страны и комитета обороны И.В. Сталина, вместо него переговоры проводит заместитель наркома П.И. Коробов. Он удовлетворен ответом.

В итоге народный комиссариат черной металлургии издает приказ Кузнецкому комбинату по переходу на выплавку броневой стали для танков. На момент описываемых событий КМК соответствующей технологией не обладал. Броневая сталь ранее выплавлялась на оборонных предприятиях отрасли в печах небольшой садки с кислой футеровкой. Более мощные мартеновские печи КМК технологически не подходили под выплавку легированных марок стали, прокатные станы также не были приспособлены для прокатки броневого листа. Наркомат принял решение об отправке в г. Сталинск термических печей для обработки броневого листа с Ижорского завода, под которые необходимо было возвести специальное отделение цеха.

Наркомчермет приказал разработать и провести масштабные изменения в технологическом процессе производства стали, в частности, в мартеновских печах. Основным требованием было реконструировать печи с их переводом на основную футеровку, что позволило бы повысить качество выплавляемой стали и улучшить ее характеристики. Данное задание требовало значительных изменений в технологии, включая уменьшение объема металлозавалки. На Ижорском заводе в июне 1941 г. была разработана принципиально новая технология производства броневой стали, но времени для проверки и отработки предельно не хватало, да и засекреченные материалы и специалисты были направлены на Магнитогорский металлургический комбинат. 26 июня 1941 года был издан приказ, согласно которому комбинат был обязан начать выпуск танковой брони с 1 августа того же года [4]. Это решение стало ответом на нарастающую угрозу военных событий, поскольку начавшаяся Великая Отечественная война требовала срочного увеличения производства высококачественного броневого металла для нужд танкостроения.

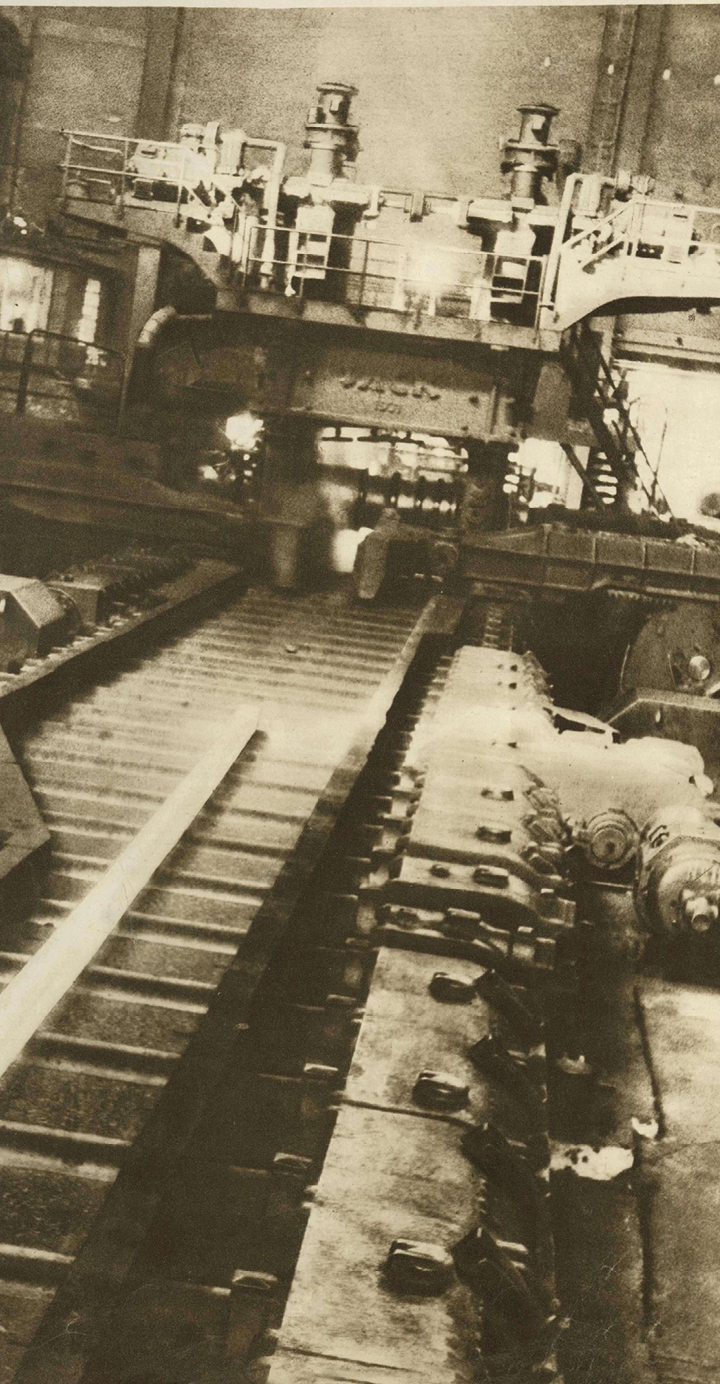

Прокатный стан. КМК. 1930-е годы |

В июне 1941 г. группой инженеров-ижорцев М.Н. Поповым, А.Ф. Якимовичем, Д.Я. Бадягиным, И.А. Фрумкиным, П.А. Романовым, Я.И. Мащуком, и другими, при участии работников Центрального научно-исследовательского броневого института (ЦНИИ-48) А.С. Завьялова, С.И. Сахина, Е.Е. Левина, А.Я. Вергазова была разработана технология выплавки броневой стали в основных мартеновских печах. Ранее броневую сталь, как было отмечено, выплавляли только в кислых печах. Новая технология была отработана на самой крупной мартеновской печи № 8 Ижорского завода, что существенно приближало процесс плавки к большегрузным мартеновским печам Кузнецкого комбината. Новая технология была оформлена в виде технологических инструкций, когда враг был уже на подступах к Ленинграду [5]. Технология была инновационной для того времени и поэтому одномоментно не могла быть реализована. Когда уже замкнулось кольцо блокады вокруг Ленинграда, 8 сентября 1941 г. И.А. Фрумкин вывез специальным авиарейсом техническую документацию по выплавке броневой стали в основных мартеновских печах из осажденного города. Наличие технологических инструкций, созданных на Ижорском заводе, позволило заводам черной металлургии в начале Великой Отечественной войны начать массовое производство танковой брони в кратчайшие сроки.

Созданное специальное «бронебюро», в состав которого, наряду с учеными-металлургами из ЦНИИ-48, вошли и работники комбината, разработало принципиально новую технологию выплавки броневой стали в крупнотоннажных мартеновских печах с основной футеровкой. 23 июля 1941 г. на Магнитогорском металлургическом комбинате была осуществлена первая плавка броневой стали по новой технологии. В результате выпуск броневой стали вырос с сентября 1941 г. по январь 1942 г. почти в 100 раз. Вслед за магнитогорцами выплавка легированных и броневых сталей по аналогичной технологии, но с дополнениями и изменениями с помощью сотрудников ЦНИИ-48 была налажена на Нижнетагильском металлургическом заводе и КМК [6].

27 июня 1941 г. на КМК была остановлена печь № 11 второго мартеновского цеха для проведения необходимых ремонтных работ. Проектный отдел завершил выдачу всей технической документации, необходимой для ее перестройки и модернизации. Работы по ремонту и реконструкции печи начались с особым напряжением: огнеупорщики, котельщики и монтажники трудились круглосуточно, чтобы уложиться в сроки. Сначала рабочие провели демонтаж старого оборудования, затем началась установка новых элементов, которые должны были повысить эффективность работы печи и улучшить ее производственные характеристики. В этот период на заводе царила атмосфера единства, так как каждый работник понимал важность своей роли в общем деле. 4 июля печь была поставлена на разогрев и от ее успешной адаптации и работы по новой технологии уже зависела вся дальнейшая работа цеха. Выполненный объем реконструкции по модернизации печи был не только техническим процессом, но и символом надежды на успешный переход к производству броневой стали, рубежом будущей победы.

Одновременно с реконструкцией мартеновской печи на КМК велось сооружение термического отделения листопрокатного цеха. В преддверии Великой Отечественной войны на комбинате не было установлено ни одной печи для термической обработки листового металла. Это обстоятельство стало серьезной преградой для выполнения новых производственных задач, особенно в свете принятия решения о запуске производства броневого проката. В связи с этим Наркомчермет, учитывая стратегическую важность данного направления, отдал распоряжение о демонтаже шести термических печей, находившихся на Ижорском заводе в Колпино недалеко от Ленинграда. Оборудование этих печей было решено отправить на Кузнецкий комбинат, находящийся на расстоянии более трех тысяч километров. В тот же день, когда поступило распоряжение, ижорские металлурги начали работу по демонтажу, а на КМК стартовали строительные работы. Сроки, установленные Наркомчерметом, были крайне жесткими: термические печи должны были быть введены в эксплуатацию к 1 сентября 1941 г. Для их размещения было решено использовать строящийся четвертый пролет цеха вырубки, что потребовало дополнительных усилий со стороны строителей и проектировщиков. Фундамент для первых двух блоков печей начали сооружать в уже готовой части пролета, а для остальных печей было принято решение о его удлинении. Это требовало значительных изменений в проекте и ускорения темпов строительства.

3 июля 1941 г. директор комбината Р.М. Белан совместно с управляющим трестом «Сталинск-промстрой» Н.Г. Кратенко подписали приказ, в котором был установлен четкий график выполнения работ. В нем были прописаны сроки выдачи проектной документации, которые строго контролировались. Последний лист чертежей должен был поступить к строителям не позднее восьми часов вечера 7 июля. Такие задачи создавали напряженную атмосферу на стройплощадке. Главный механик И.С. Люленков взял на себя обязательство изготовить все необходимое оборудование к десяти часам утра 16 июля. Для обеспечения строительных работ необходимо было организовать временное освещение на площадке, которое должно было быть проведено к двадцати двум часам в день издания приказа, а силовое питание должно было быть подключено к двадцати часам 4 июля.

Работы велись круглосуточно. В эту напряженную стройку вложили много труда и энтузиазма и рабочие, и инженерно-технические работники. Среди них выделялись известные монтажники из Кузнецкстроя, такие как В.Е. Кашкаров, И.А. Дубовик, М.М. Калюжный, С.В. Юдаков, Н.И. Осипов, Г.И. Подорога. Их опыт и профессионализм сыграли важную роль в успешной реализации проекта. Также следует отметить профессиональную работу инженеров Г.Ф. Рыбочкина, С.Я. Селюкова, которые обеспечивали техническую поддержку и контроль за качеством выполняемых работ.

Прораб по кладке печей И.А. Кленов, который также принимал активное участие в этом проекте, координировал действия рабочих и следил за соблюдением графиков. Каждый день на стройплощадке проходили совещания, на которых обсуждались текущие проблемы и находились пути их решения. Рабочие понимали важность своей миссии, ведь от успешного завершения строительства термического отделения зависело не только выполнение производственных планов, но и в целом вклад в обороноспособность страны. С каждым днем работа становилась все более интенсивной, но строители, не смотря на усталость, не теряли боевого духа.

В третьей декаде июля в цехе начаты плавки в мартеновской печи № 11. Сначала это были обычные плавки текущего сортамента, но вскоре к ним добавились и броневые стали [7]. Выплавка броневой стали в кислой мартеновской печи требует особого подхода, так как основным условием является использование исключительно чистой шихты с пониженным содержанием фосфора и серы. Кузнецкие чугуны, к сожалению, не подходили для этого процесса из-за высокого содержания этих вредных примесей, что делало их непригодными для переработки в кислой печи. Для решения этой проблемы был применен дуплекс-процесс, который подразумевал два этапа плавки. На первом этапе в основной печи производился полуфабрикат, который был рафинирован от серы и фосфора. Затем расплавленный металл переливали в печь с кислой подиной, где завершали процесс доводки. Однако для этого пришлось уменьшить садку основной 185-тонной печи, что, в свою очередь, приводило к значительным потерям производственных мощностей и усложняло работу всего коллектива.

На печь № 11 были назначены высококвалифицированные мастера А.Н. Томилин, А.А. Акридин, В.А. Матюшкин, сталеварами были назначены Д.В. Мерзляков, Ф.А. Рябов и Д.П. Синенко. Отмечается, что все же «первая роль по техническому руководству и организации освоения выплавки броневой стали принадлежит главному инженеру Л.Э. Вайсбергу» [8]. Следует отметить, что кузнецкие сталеплавильщики до этого момента не имели опыта работы на печах с кислой футеровкой, поэтому на первых плавках им оказывали консультационную помощь специалисты, приехавшие с Ижорского завода. Этот обмен опытом сыграл важную роль в обучении и адаптации местных мастеров к новым условиям. Обучение проходило довольно быстро. Первые плавки проводили А.Н. Томилин и начальник мартеновского цеха № 2 Г.В. Гурский, который был достаточно известным специалистом в этой области. Г.В. Гурский, обладая высокой квалификацией и солидной теоретической подготовкой, проявил творческий подход к решению возникающих технических задач. Его опыт, в сочетании с упорством и настойчивостью мастера А.Н. Томилина, позволил достичь обнадеживающих результатов в короткие сроки. Уже в третьей декаде июля были получены первые плавки броневого металла, что стало значительным достижением для завода.

Процесс освоения производства броневого листа стал настоящим испытанием для прокатчиков. 26 июня 1941 г. был подписан приказ по комбинату, в котором четко определялись срочные мероприятия, необходимые для подготовки блюминга и листового стана к новому производству. Это было связано с необходимостью адаптации оборудования к новым условиям и технологиям, что, в свою очередь, требовало значительных усилий со стороны всего коллектива. К моменту получения первых плавок, команда специалистов уже работала над новыми калибровками обжимного стана, что стало важным шагом на пути к успешному запуску производства. Под руководством главного электрика В.Г. Прокошина, главного механика И.С. Люленкова и начальника листового стана С.И. Павловского в течение всего лишь месяца был разработан проект, который предусматривал усиление ряда узлов механического и электрического оборудования листостана. Это требовало не только высокой квалификации специалистов, но и слаженной работы всех подразделений комбината.

Параллельно с этим технический отдел комбината совместно с группой специалистов ЦНИИ-48, которые прибыли на завод для оказания технической помощи в освоении новой технологии, начал разрабатывать технологические инструкции по прокатке броневого листа. Важным аспектом в этом процессе стал опыт производства аналогичной продукции на Ижорском заводе, который стал настоящим подспорьем для создания новых технологических стандартов [9].

Активное сотрудничество с учеными-преподавателями СМИ позволило использовать современные методы и подходы к организации производства новой для комбината оборонной продукции – листов броневой стали, что существенно повысило шансы на успех [10]. Значительный вклад в разработку технологии производства броневого металла внесли профессор Ю.В. Грдина, доценты И.С. Назаров и Е.Я. Зарвин. Ученые и преподаватели СМИ Н.Н. Шубина, Д.Л. Полякова, А.А. Говоров практически круглосуточно в условиях действующего металлургического производства работали над оптимизацией режимов термической обработки броневой стали. Доценты Э.Х. Шамовский и Н.И. Куницын разработали оригинальную конструкцию высокопроизводительного газового резака, предназначенного для раскроя толстых слябов из броневой стали.

Наконец, настал долгожданный момент, когда на рольганг блюминга лег первый слиток броневой стали. Этот слиток значительно отличался от обычных: его вес и размеры были гораздо больше, что создавало дополнительные сложности в процессе обработки. Обжать его удалось только за 25 – 28 пропусков. В результате к моменту окончания прокатки сляб сильно остыл, что привело к трудностям в его дальнейшей обработке. Произвести раскрой сляба на ножницах уже не представлялось возможным, и команде пришлось прибегнуть к помощи крана, чтобы переместить его на склад листового стана, где его разрезали с использованием автогена. К сожалению, технологии нагрева и температурный режим прокатки листа, принятые на Ижорском заводе, оказались непригодными для оборудования КМК. Это привело к тому, что металл первой прокатанной плавки оказался поражен поверхностными дефектами. В результате возникли дополнительные проблемы, требующие немедленного решения. Окалину пришлось вырубать пневматическими зубилами, а это крайне трудоемкий процесс. Образовавшиеся дефекты стачивали ручными электронаждаками, что также требовало значительных усилий и времени. Таким образом, освоение производства бронелиста стало настоящим испытанием для всего коллектива комбината. В конечном итоге освоение нового производства не только обогатило работников комбината новыми знаниями, но и стало важным шагом в развитии всей отрасли. Успешное внедрение новых технологий и методов обработки броневой стали открыло новые горизонты для дальнейшего развития и совершенствования производства.

Покорение металла |

В результате невероятного напряжения всех сил и ресурсов августовское задание правительства по поставке броневой стали было выполнено на впечатляющие 190 %. Это стало первой крупной победой, которая воодушевила не только металлургов, но и весь г. Сталинск. Успех кузнецких металлургов имел колоссальное значение для страны, особенно в свете того, что к осени 1941 г. уже более 48 % прокатных станов на территории СССР были выведены из работы из-за бомбардировок и разрушений, причиненных врагом. Металлурги, сражаясь с нехваткой ресурсов и усталостью, находили способы оптимизировать производственные процессы и увеличивать объемы выпускаемой продукции.

16 августа 1941 г. Центральный Комитет ВКП(б) и Совет Народных Комиссаров СССР утвердили военно-хозяйственный план для промышленности на четвертый квартал 1941 г. и на весь 1942 г. [11]. Этот план охватывал привлечение важнейших регионов страны, таких как Поволжье, Урал, Западная Сибирь, Казахстан и Средняя Азия. Основное внимание было уделено увеличению производства специальных металлов, необходимых для нужд фронта, особенно в условиях нарастающих масштабов военных действий. Важно отметить, что на тот момент ситуация в стране была крайне напряженной и потребность в высококачественных металлах для военной техники становилась все более актуальной. В плане предусматривалось значительное увеличение выпуска броневого металла, однако существующие технологии не могли обеспечить необходимый уровень производства. Выплавка броневого металла с использованием дуплекс-метода в двух печах, который применялся на многих предприятиях, приводила к значительным потерям производства. В результате реконструкции печи № 11 масса каждой плавки уменьшилась в среднем на 65 т, что было критическим показателем в условиях войны. Более того, шихта для этой печи готовилась в другой печи с основной подиной, что также негативно сказывалось на качестве и количестве получаемой стали. В результате ежедневные потери металла при работе на одной кислой печи составляли около 450 – 460 т. Эти потери были неприемлемыми, особенно когда речь шла о выполнении государственного плана по производству броневого металла. Чтобы обеспечить выполнение поставленных задач, необходимо было переоборудовать несколько печей, что, в свою очередь, могло привести к резкому сокращению сталеплавильных мощностей комбината. В условиях войны такая ситуация была крайне нежелательной. Требовалось срочно искать пути оптимизации процессов.

Одним из решений стало использование большегрузных 185-тонных основных печей для выплавки броневого металла. Это могло бы значительно увеличить объемы производства и снизить потери. Помимо увеличения массы плавки встал вопрос о качестве производимого металла. Вторая важная задача заключалась во внедрении принципиально новой технологии прокатки, которая позволила бы не только повысить производительность существующих мощностей, но и улучшить качество проката. Сталеплавильные и прокатные цехи стали теми ключевыми точками, на которых решалась судьба сражения за металл, необходимый для танков и другой бронетехники.

На КМК, параллельно с традиционным производством броневой стали в печах с кислой футеровкой, начались практические исследования, направленные на освоение новых методов выплавки в мартеновских печах с основной футеровкой. Основная футеровка печей, в отличие от кислой, позволяла получать сталь более высокого качества, так как она обеспечивала более стабильные условия плавки и лучшее удаление вредных примесей. Важным этапом в этом процессе стало изучение опыта ижорских ученых-металлургов, которые уже имели успешные наработки в этой области, внедренные на Магнитогорском металлургическом комбинате, что значительно ускорило переход к производству легированного металла в больших объемах.

Первые опытные плавки броневого металла в новой печи были доверены мастеру П.Д. Никитину, который имел богатый опыт работы с новыми марками стали. Однако задача, поставленная перед ним, была крайне сложной. Производство броневой стали требовало не только знаний и навыков, но и значительных усилий для удаления вредных примесей в чугунах. В процессе плавки часто возникала необходимость полностью удалять шлак из печи и наводить новый, что усложняло технологический процесс и увеличивало время плавки. В сентябре 1941 г. в обоих мартеновских цехах завода началось массовое производство броневого металла на 185-тонных основных печах. Это стало возможным благодаря успешному проведению экспериментов и накопленному опыту. К этому времени уже были разработаны новые технологии, позволяющие значительно улучшить качество получаемого металла и увеличить объемы его производства.

Кабинет главного сталеплавильщика стал местом, где разрабатывались и внедрялись новые технологии, а также принимались важные решения, касающиеся производства. Внутри команды сотрудников предприятия царила атмосфера напряженной работы и стремления к результату. Инженеры и рабочие не только решали текущие задачи, но и искали новые пути оптимизации производственных процессов. В результате совместных усилий работников завода, включая инженеров, сталеваров и рабочих других профессий, удалось добиться значительных успехов в производстве броневой стали. В условиях военного времени это было настоящим подвигом, который стал возможен благодаря сплоченности и повышению квалификации коллектива.

С октября 1941 г. начался рывок в производстве броневых сталей и проката, который стал важной вехой. В третьем квартале план по производству бронелиста был выполнен на 112 %, что свидетельствовало о высоком уровне организации и эффективности работы предприятия. В четвертом квартале, с учетом увеличенного задания, которое возросло почти в пять раз, производственные мощности позволили достичь выполнения плана на уровне 125 % [7].

Параллельно с увеличением объемов производства прокатчики активно искали новые пути для оптимизации процессов. В разработке и внедрении новой технологии активно участвовали выдающиеся специалисты. Главный инженер комбината Л.Э. Вайсберг, обладая глубокими знаниями и опытом, стал ключевой фигурой в этом процессе. Начальник листового стана С.И. Павловский и начальник блюминга В.Д. Смирнов внесли значительный вклад в оптимизацию производственных процессов, что позволило добиться высоких результатов. Обер-мастер листопрокатного цеха М.И. Корчемный, заместитель начальника технического отдела Г.В. Шаров, а также машинисты-операторы блюминга П.А. Заварыкин и М.И. Меркулов, вальцовщики листового стана П.А. Новокрещин и И.П. Максимов – все они работали с полной самоотдачей, что стало залогом успеха. В кратчайшие сроки была разработана принципиально новая технология прокатки броневой стали, которая включала в себя усовершенствованные методы обработки и контроля качества. Специалисты нашли оптимальные температурные режимы для термообработки листов, что позволило значительно повысить прочность и долговечность получаемого материала. В результате этих нововведений производительность блюминга и листового стана возросла в несколько раз, а количество поверхностных дефектов было сведено к минимуму.

Выводы

Кузнецкий металлургический комбинат (КМК) сыграл незаменимую роль в обеспечении страны броневой сталью во время Великой Отечественной войны. Масштабы задач, стоявших перед КМК, были колоссальными. Требовалось не просто увеличить объемы производства, но и кардинально перестроить его, перейдя на выпуск высококачественной броневой стали, отвечающей жестким требованиям военного времени. Это требовало решения целого комплекса сложнейших проблем, многие из которых казались тогда практически непреодолимыми. Освоение производства броневой стали на КМК в условиях второй половины 1941 г. представляло собой значительный вызов и потребовало огромной самоотверженности жителей г. Сталинск. Рабочие практически жили и работали на комбинате. Техническое перевооружение также представляло собой серьезную трудность. Необходимо было в короткие сроки освоить новые технологии производства броневой стали, увеличить ее прочность и твердость. Инженеры КМК работали круглосуточно, разрабатывая и внедряя новые методы выплавки стали, прокатки и термообработки листов броневого металла. Освоение и переход на массовое производство броневой стали в 1941 г. на КМК г. Сталинск (ныне Новокузнецк) имел большое значение для повышения обороноспособности страны в условиях сложного первого этапа Великой Отечественной войны.

Список литературы

1. Берлин А.Б. Новокузнецк в солдатской шинели: В год 50-летия Великой Победы – молодому поколению новокузнечан посвящается. Новокузнецк: Кузнецкая крепость: Союз писателей; 1995:297.

2. Докучаев Г.А. Сибирский тыл в Великой Отечественной войне. Новосибирск: Наука, Сибирское отделение; 1968:322.

3. Вайсберг Л. Ни минуты на раскачку. В кн.: Стальное сердце Сибири / Сост. М.Ф. Беркович, Н.М. Шидловский; ред. А.М. Титова; предисл. А. Кузнецова. Кемерово: Кемеровское книжное издательство; 1982:121–125.

4. Белан Р. Вклад кузнечан в победу. В кн.: Стальное сердце Сибири / Сост. М.Ф. Беркович, Н.М. Шидловский; ред. А.М. Титова; предисл. А. Кузнецова. Кемерово: Кемеровское книжное издательство; 1982:125–129.

5. Фрумкин-Рыбаков Ю. История создания новых броневых марок стали на Ижорском заводе в 1936 – 1941 гг. Доклад к пленарному заседанию «Развитие науки и техники в СССР в предвоенные годы», секция 14, на XXXVI международной конференции СПб отделения Российского национального комитета по истории и философии науки и техники РАН. [Электронный ресурс]. URL: https://kolpino.ru/news/1/yulian-frumkin-rybakov-istoriya-sozdaniya-novykh-bronevykh-marok-stali-na-izhorskom-zavode-v-1936-1941-gg/ (Дата обращения: 09.03.2025).

6. Серикбол А. Военно-хозяйственная задача черной металлургии в годы Великой Отечественной войны. В кн.: Салют, Победа! Сб. трудов Международной научно-практической военно-исторической конференции, 13 мая 2015 г., г. Юрга. Томск: Изд-во ТПУ; 2015: 134–137.

7. История Кузнецкого металлургического комбината имени В.И. Ленина / Е.М. Полянская, Г.Н. Сусакин, Ю.А. Шпарог и др.; под общ. ред. Б.Н. Жеребина. Москва: Металлургия; 1973:463.

8. Запарий Вл.В., Запарий В.В., Шешуков О.Ю. Перебирая старые бумаги, или исправление ошибки через полвека. Проблемы черной металлургии и материаловедения. 2024;(4):122–126. https://doi.org/10.52351/00260827_2024_4_122

9. Новокузнецк – город трудовой доблести / Составитель П.П. Лизогуб. Новокузнецк: Лотус-Пресс; 2021:168.

10. Громов В. Металл и люди [Электронный ресурс]. URL: https://www.sibsiu.ru/news/?ELEMENT_ID=13351. (Дата обращения: 09.03.2025).

11. Бутаков П.В. Промышленная политика СССР в годы Великой Отечественной войны. Проблемный анализ и государственное управленческое проектирование: политология, экономика, право. 2013;6(4):61–72.

Об авторах

Л. А. ТресвятскийРоссия

Лев Алексеевич Тресвятский, доктор культурологии, доцент, профессор кафедры педагогического образования

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Е. В. Протопопов

Россия

Евгений Валентинович Протопопов, д.т.н., профессор кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

А. А. Уманский

Россия

Александр Александрович Уманский, д.т.н., профессор кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

А. Н. Худолеев

Россия

Алексей Николаевич Худолеев, д.ист.н., доцент, профессор кафедры истории и общественных наук

Россия, 654007, Кемеровская область − Кузбасс, Новокузнецк, ул. Циолковского, 23

Рецензия

Для цитирования:

Тресвятский Л.А., Протопопов Е.В., Уманский А.А., Худолеев А.Н. Кузнецкая броня: первые рубежи победы. Известия высших учебных заведений. Черная Металлургия. 2025;68(2):114-123. https://doi.org/10.17073/0368-0797-2025-2-114-123

For citation:

Tresvyatskii L.A., Protopopov E.V., Umanskii A.A., Khudoleev A.N. Kuznetsk armor: The first frontiers of victory. Izvestiya. Ferrous Metallurgy. 2025;68(2):114-123. https://doi.org/10.17073/0368-0797-2025-2-114-123

JATS XML