Перейти к:

Исследование влияния режимов термической обработки на свойства сплава 56ДГНХ

https://doi.org/10.17073/0368-0797-2025-1-44-50

Аннотация

Сплавы системы Cu – Ni – Mn находят применение во многих областях и для некоторых из них (часовое производство, стоматология, точная механика) должны обладать высокой твердостью. Состояние с высокой твердостью достигается двухстадийной термической обработкой – закалкой и последующим старением. Для получения хорошего комплекса эксплуатационных характеристик распад твердого раствора должен идти по механизму непрерывного распада, что можно регулировать дополнительным легированием (например, хромом) и параметрами режима старения. В работе изучено влияние режимов закалки и старения на микротвердость сплава 56ДГНХ. Показано, что закалка от температур 700 – 750 °С обеспечивает бόльшие значения микротвердости, чем закалка от 800 °С. Варьированием температуры и длительности старения найдено, что максимум микротвердости наблюдается при температурах старения 475 – 500 °С. Металлографический анализ показывает, что при этом происходит распад пересыщенного твердого раствора Mn, Ni и Cr в меди на менее пересыщенный твердый раствор и выделение частиц интерметаллида MnNi идет по механизму непрерывного распада. Изменение микротвердости сплава 56ДГНХ в зависимости от времени старения многостадийно. Ее рост при небольших выдержках сменяется последующим снижением при увеличении выдержки с отчетливо выраженным максимумом либо «плато» между этими двумя частями графика. Такой характер зависимости наблюдается при всех температурах старения. Рентгеноструктурный фазовый анализ показывает, что в процессе старения происходит уменьшение концентрации твердого раствора и образование частиц MnNi, период кристаллической решетки которых отличается от периода твердого раствора на 50 пм. Наблюдаемые закономерности изменения микротвердости в процессе старения объяснены с позиций общей теории распада пересыщенных твердых растворов. Максимум прироста микротвердости (до HV 0,5 = 45 кгс/мм2 против HV 0,5 = 130 – 160 кгс/мм2 в закаленном состоянии) достигается при когерентной или полукогерентной границе раздела частиц MnNi и твердого раствора на основе никеля. Это наблюдается после закалки от 750 °С и старения при 475 °С в течение 10 ч.

Ключевые слова

Для цитирования:

Беломытцев М.Ю., Михайлов М.А., Козлов Д.А., Михайлов А.М., Каравацкий И.И. Исследование влияния режимов термической обработки на свойства сплава 56ДГНХ. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):44-50. https://doi.org/10.17073/0368-0797-2025-1-44-50

For citation:

Belomyttsev M.Yu., Mikhailov M.A., Kozlov D.A., Mikhailov A.M., Karavatskii I.I. Influence of heat treatment modes on the properties of 56DGNKh (Cu20Ni20Mn2Cr) alloy. Izvestiya. Ferrous Metallurgy. 2025;68(1):44-50. https://doi.org/10.17073/0368-0797-2025-1-44-50

Введение

Сплавы тройной системы Cu – Ni – Mn находят применение в часовом производстве при изготовлении высокоточных малоразмерных деталей, используются в качестве высокотемпературных припоев для спайки деталей, имеющих большой температурный коэффициент линейного расширения (ТКЛР), например, со стеклами; применяются в качестве стоматологических материалов для коронок и мостов благодаря близости ТКЛР к таковому у тканей зубов. Для применения в некоторых из этих областей они должны обладать достаточно высокой твердостью [1].

Несмотря на наличие результатов исследований тройной системы Cu – Ni – Mn, часть сплавов этой системы достаточно мало изучена. В настоящий момент они являются перспективными для применения в областях точной механики, электроники и медицины благодаря хорошей коррозионной стойкости, стабильности ТКЛР, достаточной упругости и ценным эстетическим качествам.

Целью данной работы является исследование влияния различных режимов термообработки на механические свойства сплава 56ДГНХ.

Сплавы системы Cu – Ni – Mn могут существовать в двух состояниях – метастабильном и стабильном [2; 3]. После быстрого охлаждения от температур не выше 910 °С они имеют структуру пересыщенного твердого раствора никеля и марганца в меди и являются метастабильными. Нагрев метастабильного состояния позволяет получать стабильную двухфазную структуру, состоящую из твердого раствора никеля и марганца в решетке меди и θ-фазы, представляющей собой гомогенный упорядоченный твердый раствор, который может быть выражен обобщенной формулой MnNi [4; 5].

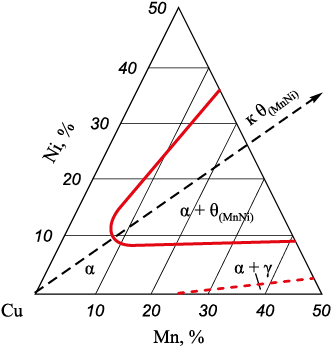

На рис. 1 изображен участок изотермического разреза диаграммы состояния тройной системы Cu – Ni – Mn при 450 °C. Линия равенства массовых долей никеля и марганца является одновременно линией минимальной растворимости меди в соединении MnNi. В сплавах составов, лежащих на этой линии, количество θ-фазы максимально. Исходя из этого в качестве технически перспективных используют сплавы с равными содержаниями никеля и марганца, в частности, 60 % Cu – 20 % Ni – 20 % Mn [6; 7].

Рис. 1. Изотермический разрез диаграммы состояния |

Важным фактором, влияющим на конструктивную прочность сплава 56ДГНХ (т. е. благоприятное сочетание характеристик прочности, пластичности, твердости), является структура θ-фазы, которая в зависимости от температуры, при которой она появляется, может образовываться либо по механизму прерывистого распада, либо по механизму непрерывного распада пересыщенного твердого раствора [8]. Непрерывный распад создает мелкодисперсную структуру, однородно распределенную по телу исходного зерна меди, в то время как прерывистый распад способствует нарастанию областей с выделившейся θ-фазой от границ зерен, что снижает механические характеристики сплава 56ДГНХ [9 – 12].

Все процессы, основанные на явлении диффузионного распада твердого раствора, определяются скоростью этого фазового превращения. «Правильное» легирование позволяет ускорять эти процессы, не ухудшая структурных характеристик выделяющихся частиц. Добавочное легирование системы Cu – Ni – Mn хромом в количестве 1,8 – 2,2 мас. %, как показывают данные калориметрических исследований [13], позволяет достичь наибольшей скорости начала распада пересыщенного твердого раствора и способствует проявлению механизма непрерывного распада. В процессе непрерывного распада уже на начальной стадии процесса в теле зерна образуется большое количество частиц MnNi размером свыше 5 нм, которые способны эффективно блокировать рост областей прерывистого распада от границ зерен [14; 15]. Необходимо также отметить, что вне зависимости от типа происходящего распада, равновесное состояние не достигается полностью даже длительными, более 100 ч, выдержками при старении [13; 16].

Целью данной работы является определение параметров процесса старения сплава 56ДГНХ для получения максимальной твердости в условиях протекания непрерывного распада твердого раствора данного сплава.

Методика эксперимента

В работе исследовались образцы сплава 56ДГНХ, его химический состав представлен в таблице. Сплав получали индукционной плавкой в защитной атмосфере. Гомогенизационным отжигам материал не подвергали. Прутки диаметром ~40 мм получали горячей ковкой слитка.

Химический состав сплава 56ДГНХ, мас. %

|

Образцы для исследований имели размеры приблизительно 5×5×7 мм. Их термическая обработка была двухстадийной и состояла из закалки и старения, ее проводили в вакууме в откачиваемой кварцевой ампуле. Закалку осуществляли от температур 700 – 800 °C с выдержкой в течение 30 мин в вакууме ~10–2 мм рт. ст. Охлаждение образцов заключалось в том, что ампула с ними вынималась из печи и далее охлаждалась без напуска воздуха. При такой методике образцы остывали от температуры нагрева до температуры ~150 ºС за 2,5 мин. Дальнейшее охлаждение проводили на воздухе. Эффект закалки на однородный твердый раствор при данной технологии подтверждался низкой твердостью образцов и структурой, соответствующей твердому раствору в виде примерно равноосных зерен размерами 25 – 45 мкм с некоторым количеством двойников отжига, а также результатами рентгенофазового анализа. Распад полученного метастабильного пересыщенного состояния осуществляли с помощью термической операции старения. Старение проводили в муфельной печи на воздухе в течение 2, 7, 10, 12 и 25 ч и температурах от 375 до 525 °C. Охлаждение после старения – на воздухе. Для каждого режима старения исследовали три образца.

Измерение микротвердости и анализ микроструктуры металлографическим методом осуществляли на сечениях, отстоящих от поверхности образцов не менее, чем на 1 мм. Травление шлифов, полученных с применением стандартных методик подготовки поверхностей, проводили реактивом «царская водка» [17] в течение 30 – 60 с. Микротвердость НV в кгс/мм2 измеряли на приборе ПМТ-3 по методу Виккерса при нагрузке 500 г. Колебания значений микротвердости от образца к образцу (до 90 HV), связанные с ликвационной неоднородностью, значительно превосходили ошибку измерения микротвердости на отдельно взятом образце (максимум 11 HV). Поэтому далее на графиках приводятся средние значения микротвердости, полученные для каждого образца, без указания разброса результатов измерений.

Фазовый состав сплава исследовали методом рентгеновского фазового анализа на дифрактометре ДРОН-3М в СоKα-излучении.

Результаты исследования

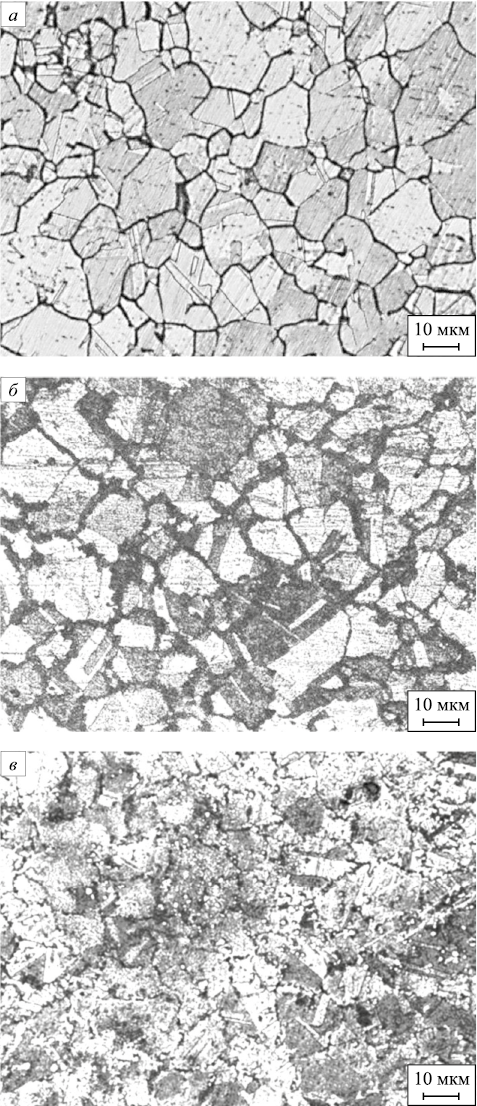

Микротвердость образцов сплава 56ДГНХ после закалки невысока и составляет HV 0,5 = 100 – 130 кгс/мм2. В структуре при этом отсутствуют какие-либо включения второй фазы (рис. 2, а).

Рис. 2. Микроструктура сплава 56ДГНХ в состоянии после |

В процессе старения изменение микротвердости многостадийно: ее рост при небольших выдержках сменяется последующим снижением при увеличении выдержки с отчетливо выраженным максимумом либо «плато» между этими двумя частями графика.

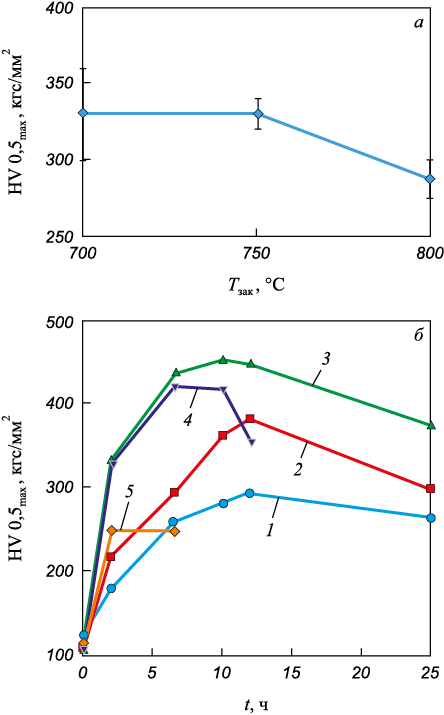

На рис. 3 приведены данные о величине микротвердости после различных режимов термообработки.

Рис. 3. Зависимость микротвердости сплава 56ДГНХ |

Анализ представленных зависимостей показывает следующее.

Максимальная микротвердость сплава 56ДГНХ, достигнутая в результате старения, составляет HV 0,5 = 456 кгс/мм2, что выше исходной в 3,5 – 4,5 раза.

При температурах закалки 700 – 750 °С микротвердость сплава, достигаемая после старения, максимальна. Повышение температуры закалки до 800 °С приводит к снижению максимальной микротвердости (рис. 3, а), поэтому оптимальной температурой закалки следует считать 750 °С.

Максимум микротвердости наблюдается при температурах старения 475 – 500 °С (для длительности старения от 7 до 12 ч). Именно этот интервал температур и времени должен использоваться для проведения старения.

При изменении времени старения характер изменения микротвердости одинаков для всех температур старения, но уровень достигаемого упрочнения различен. Однотипность зависимостей состоит в том, что до некоторого момента времени микротвердость растет со временем старения, а при более длительных выдержках начинается ее снижение, причем интенсивность снижения тем больше, чем выше температура старения. Время старения, после которого начинается снижение микротвердости, уменьшается с ростом температуры старения (рис. 3, б). Оптимальным режимом, позволяющим получать максимальный прирост микротвердости на сплаве 56ДГНХ в результате операции старения, следует считать нагрев до температуры 475 °С с выдержкой 10 ч. Микротвердость сплава 56ДГНХ при этом повышается до HV 0,5 = 450 кгс/мм2.

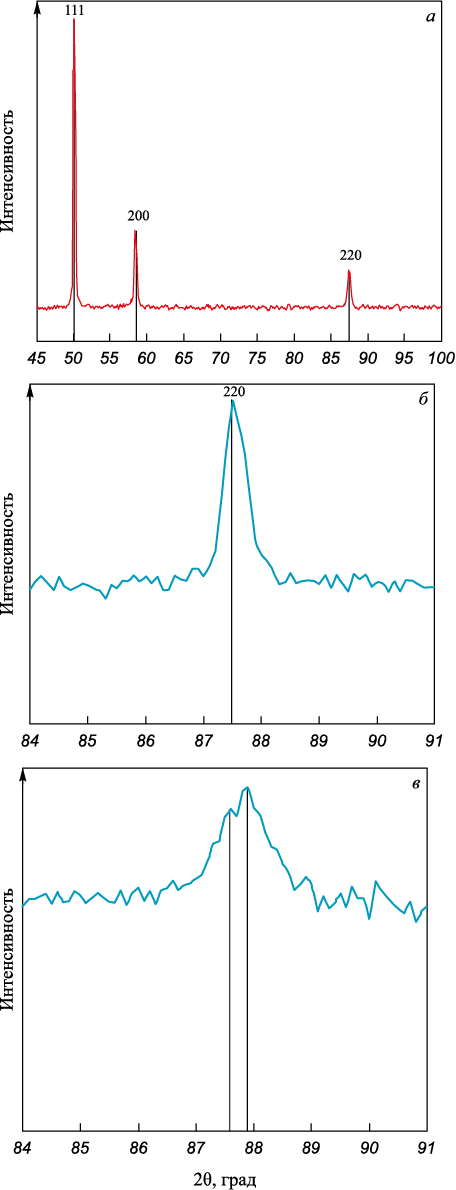

Фазовый и структурный анализ сплава 56ДГНХ в различных состояниях показал следующее. В состоянии после закалки на рентгенограммах присутствуют только линии твердого раствора на основе меди с ГЦК решеткой. На дифракционных отражениях даже с большими индексами (например, (220)) эффекты от наличия изоморфных матрице областей с близким параметром решетки не наблюдаются (рис. 4, а). Этим доказывается однородность закаленного твердого раствора. Для этого состояния твердого раствора отмечено незначительное смещение линий от табличных значений, характерных для чистой меди, что вызвано искажениями решетки, обусловленными большой концентрацией никеля и марганца в твердом растворе.

Рис. 4. Рентгенограмма сплава 56ДГНХ после закалки с 800 °C |

Сутью старения является процесс образования частиц соединения MnNi, в результате чего концентрация легирующих элементов (Mn, Ni, Cr) в твердом растворе понижается. Ранние стадии этого процесса не обнаруживаются рентгеноструктурным анализом, поскольку количество выделяющейся упрочняющей фазы еще мало, а периоды кристаллических решеток твердого раствора на основе меди и соединения MnNi близки. Однако этот процесс можно зафиксировать металлографически, поскольку если это фазовое превращение идет по механизму прерывистого распада, то по границам исходных зерен α-твердого раствора, существующих в сплаве после закалки, начинают образовываться темные каемки второй фазы (MnNi, рис. 2, б). При достаточно большом количестве образовавшейся фазы MnNi на ее появление указывает изменение формы дифракционных линий [18] на рентгенограммах (рис. 4, б, в).

Отсутствие этого эффекта для первых линий с малыми индексами объясняется близостью периодов решеток тетрагональной θ-фазы и меди. Наблюдаемое смещение основной линии (220) от угла 2θ = 87,5° (рис. 4, а) в сторону бόльших углов (почти до угла 2θ = 90°, рис. 4, б) свидетельствует о приближении периода решетки твердого раствора к значениям, характерным для равновесных периодов решетки чистой меди (табличное 2θ = 88°54′).

В соответствии с общей теорией распада пересыщенных твердых растворов двухстадийный характер изменения твердости от времени старения объясняется особенностями структурно-кристаллического строения сплава [10; 19; 20], а именно:

– на стадии роста твердости количество выделяющейся фазы MnNi мало, но их связь с матрицей когерентна и твердость растет по мере увеличения количества фазы MnNi со временем старения;

– по мере увеличения количества частиц они начинают терять когерентность с матрицей, но их растущее количество позволяет добиваться максимального упрочнения;

– в процессе последующего роста размеров частиц во времени и потери когерентности их с матрицей эффективность упрочнения от них снижается из-за увеличения расстояния между частицами, несмотря на продолжающийся рост их объемной доли.

С изменением температуры старения описанная последовательность явлений носит «волнообразный» характер: при высоких температурах частицы растут быстро и быстро теряют когерентность с матрицей. Максимум твердости достигается очень скоро, но общий уровень упрочнения не самый высокий. При низких температурах старения процессы выделения частиц идут медленно и количество частиц MnNi нарастает тоже медленно. Также медленно происходит и потеря когерентности – максимум твердости смещается к бόльшим временам, а общее упрочнение стремится к максимальным значениям. С учетом проведенного анализа оптимальными являются режимы старения, обеспечивающие возможно более долгое сосуществование когерентных друг другу объемов твердого α-раствора на основе меди и выделяющихся упрочняющих частиц MnNi-фазы. Это достигается при температурах старения 475 – 500 °С.

Выводы

В закаленном состоянии микротвердость образцов 56ДГНХ составляет от 100 до 130 кгс/мм2 и характерна для микротвердости однородного раствора на основе меди.

С ростом температуры старения сплава 56ДГНХ от 375 до 475 °C наблюдается монотонный рост микротвердости от HV 0,5 = 156 – 190 кгс/мм2 до HV 0,5 = 440 – 456 кгс/мм2, при этом чем выше температура, тем быстрее микротвердость достигает максимального значения, однако предельный уровень этой величины разный при различных температурах старения.

При температурах от 500 до 525 °C имеет место резкий спад максимальной полученной микротвердости до HV 0,5 = 250 – 290 кгс/мм2 – происходит перестаривание сплавов. Зависимость микротвердости от времени старения в виде кривой с максимумом характерна для всех температур нагрева под закалку и всех температур старения.

Оптимальной для данного сплава следует считать двухстадийную термическую обработку, состоящую из закалки с нагревом до температуры 750 °С, выдержки 30 мин, охлаждения со скоростью не ниже 300 °C/мин и старения в виде повторного нагрева на температуру 475 °С, выдержки 10 ч и охлаждения на воздухе. Микротвердость после такой обработки достигает значений HV 0,5 = 450 кгс/мм2.

Список литературы

1. Молотилов Б.В. Прецизионные сплавы. Москва: Металлургия; 1974:315.

2. Колачев Б.А., Елагин В.И., Ливанов В.А. Металловедение и термическая обработка цветных металлов и сплавов. Москва: МИСИС; 1999:416.

3. Пастухова Ж.П., Рахштадт А.Г. Пружинные сплавы меди. Москва: Металлургия; 1979:336.

4. Shapiro S., Tyler O.K., Laham R. Phenomenology of precipitation in copper-20 pct nickel-20 pct manganese. Metallurgical Transactions. 1974;5(11):2457–2469. http://doi.org/10.1007/BF02644029

5. Miki M., Hori S. Thermodynamics of Ni – Mn solid solution lattice. Journal of Japan Institute of Metals. 1982;46(3): 301–306.

6. Осинцев О.Е., Федоров В.Н. Медь и медные сплавы. Москва: Машиностроение; 2004:420.

7. Баженов В.Е. Фазовая диаграмма системы Cu – Ni – Mn. Цветная металлургия. 2013;(1):49–55.

8. Rolland J., Whitwham D. Discontinuous precipitation kinetics in Cu – Ni – Mn alloys. Comptes Rendus de l’Académie des Sciences. 1970;269:1265–1268.

9. Новиков И.И. Теория термической обработки металлов. Москва: Металлургия; 1986:480.

10. Martin J.W. Micromechanisms in Particle-Hardened Alloys. Cambridge University Press; 1980:84.

11. Xie W., Wang Q., Xie G., Liu D., Mi X., Gau X. Research of interaction between continuous and discontinuous precipitation in Cu-20Ni-20Mn alloy. Rare Metal Materials and Engineering. 2017;46(12):3799–3804.

12. Xie W.-B., Wang Q.-S., Mi X.-J., Xie G.-L., Liu D.-M., Gao X.-C., Li Y. Microstructure evolution and properties of Cu–20Ni–20Mn alloy during aging process. Transactions of Nonferrous Metals Society of China. 2015;25(10): 3247−3251. https://doi.org/10.1016/S1003-6326(15)63960-7

13. Радьков А.И., Третьякова С.М., Потапов А.А. Влияние хрома на прочностные свойства сплава 56ДГНX. В кн.: Тепловые и упругие свойства прецизионных сплавов. Тематический сборник научных трудов. Москва: Металлургия; 1986:82–86. (In Russ.).

14. Суховаров В.Ф. Прерывистое выделение фаз в сплавах. Новосибирск: Наука; 1983:312.

15. Xie W.-B., Wang Q.-S., Xie G.-L., Mi X.-J., Liu D.-M., Gao X.-C. Kinetics of discontinuous precipitation in Cu–20Ni–20Mn alloy. International Journal of Minerals, Metallurgy and Materials. 2016;23(3)323. https://doi.org/10.1007/s12613-016-1241-0

16. Mhaede M., Altenberger I., Kuhn H.-A., Wollmann M., Wagner L. Enhancing mechanical properties of high strength Cu-20Mn-20Ni. In: 4th Int. Conf. on Laser Peening, May, 2013, Madrid, Spain.

17. Коваленко В.С. Металлографические реактивы: Справочное издание Москва: Металлургия; 1981:120.

18. Горелик С.С., Расторгуев Л.Н., Скаков Ю.А. Рентгенографический и электроннооптический анализ. Москва: Металлургия; 1970:366.

19. Штремель М.А. Прочность сплавов. Часть 2. Деформация. Москва: ИД МИСИС; 1997:527.

20. Сoсkinson D., Dick K. Prediction and observation of hardening mechanisms. Theoretical Intercourse Journal. 1969;14:88.

Об авторах

М. Ю. БеломытцевРоссия

Михаил Юрьевич Беломытцев, д.т.н., профессор кафедры металловедения и физики прочности

Россия, 119049, Москва, Ленинский пр., 4

М. А. Михайлов

Россия

Михаил Александрович Михайлов, главный инженер

Россия, 108820, Москва, п. Мосрентген, Институтский проезд, 2, офис 181

Д. А. Козлов

Россия

Дмитрий Александрович Козлов, к.т.н, старший научный сотрудник кафедры металловедения и физики прочности

Россия, 119049, Москва, Ленинский пр., 4

А. М. Михайлов

Россия

Александр Михайлович Михайлов, генеральный директор

Россия, 108820, Москва, п. Мосрентген, Институтский проезд, 2, офис 181

И. И. Каравацкий

Россия

Илья Иванович Каравацкий, студент

Россия, 119049, Москва, Ленинский пр., 4

Рецензия

Для цитирования:

Беломытцев М.Ю., Михайлов М.А., Козлов Д.А., Михайлов А.М., Каравацкий И.И. Исследование влияния режимов термической обработки на свойства сплава 56ДГНХ. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):44-50. https://doi.org/10.17073/0368-0797-2025-1-44-50

For citation:

Belomyttsev M.Yu., Mikhailov M.A., Kozlov D.A., Mikhailov A.M., Karavatskii I.I. Influence of heat treatment modes on the properties of 56DGNKh (Cu20Ni20Mn2Cr) alloy. Izvestiya. Ferrous Metallurgy. 2025;68(1):44-50. https://doi.org/10.17073/0368-0797-2025-1-44-50

JATS XML