Перейти к:

Разрушение отпущенной мартенситной стали при растяжении

https://doi.org/10.17073/0368-0797-2025-1-21-29

Аннотация

Настоящая работа посвящена изучению закономерностей развития пластической деформации и разрушения среднелегированной стали со структурой отпущенного мартенсита (сталь 34ХНЗМФА) при активном растяжении. Данная сталь отличается многомасштабной дефектной структурой и содержит выделения цементита и специальные карбиды. Экспериментальное исследование эволюции дефектной и карбидной подсистем при пластической деформации потребовало применения комплекса методов: оптическая и электронная (сканирующая и просвечивающая) микроскопия, рентгеноструктурный анализ; измерения количественных характеристик микроструктуры и картины микротрещин и их статистическая обработка. В работе выявлено, что местами существенной локализации пластической деформации на стадии предразрушения являются приграничные области: зерен (бывшего аустенитного и реального мартенситного); всех структурных составляющих отпущенного мартенсита (пластины, пакеты, блоки реек, рейки). Сопоставление характера деформационного рельефа и тонкой структуры, формирующейся перед разрушением, с картиной изломов на различных структурно-масштабных уровнях свидетельствует о том, что разрушение исследованной стали, также как и пластическая деформация, ей предшествующая, несет в себе черты наследственности исходной внутренней структуры. Таким образом, разрушение исследованной стали имеет многоуровневый характер, обусловленный: иерархией исходной внутренней микроструктуры; эволюцией карбидых фаз; локализацией пластической деформации, развивающейся на всех стадиях пластической деформации и, как следствие, подготавливающей пути распространения микротрещин.

Ключевые слова

Для цитирования:

Теплякова Л.А., Куницына Т.С., Печковский В.А., Кашин А.Д. Разрушение отпущенной мартенситной стали при растяжении. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):21-29. https://doi.org/10.17073/0368-0797-2025-1-21-29

For citation:

Teplyakova L.A., Kunitsyna T.S., Pechkovskii V.A., Kashin A.D. Tensile fracture of tempered martensitic steel. Izvestiya. Ferrous Metallurgy. 2025;68(1):21-29. https://doi.org/10.17073/0368-0797-2025-1-21-29

Введение

Стали со структурой отпущенного мартенсита проявляют хорошие пластические свойства, сочетающиеся с высокой прочностью как в начале деформации [1 – 3], так и при значительных степенях пластической деформации [4 – 6]. Оптимальные механические свойства мартенситной стали являются причиной того, что она широко используется в промышленности [7], в частности, в автомобильной [8]. Известно, что внутренняя структура мартенситных сталей иерархически организована в интервале масштабов, различающихся на три порядка [8 – 11]. Основной морфологической составляющей мартенсита является пакетный (реечный) мартенсит [9; 10]. Элементом такой микроструктуры является рейка шириной от 0,2 до 0,5 мкм. Рейки имеют тенденцию выстраиваться параллельно друг другу в большой области зерна аустенита, в котором образуются. Группа реек с одинаковой ориентацией называется блоком, а группа из нескольких блоков с одной и той же плоскостью габитуса называется пакетом. Границы как блока, так и пакета являются эффективными барьерами для движения дислокаций и обеспечивают прочность и ударную вязкость мартенситных сталей [2; 3]. Следует отметить, что механизмы пластической деформации сталей со столь сложной дефектной структурой в настоящее время все еще мало изучены [7; 12]. Ранее установлено [13; 14], что для среднелегированных сталей со структурой отпущенного мартенсита при активной деформации (растяжении) происходит ярко выраженная локализация деформации, связанная с границами разориентации наследованного аустенитного и реального мартенситного зерна. В этих работах было выявлено, что в ходе активного нагружения происходит самоорганизация пластической деформации в группах реальных зерен. Линейные размеры самоорганизующихся при деформации групп мартенситных зерен оказались соизмеримыми с размерами наследованного аустенитного зерна. Другими словами, в ходе пластической деформации происходит локализация деформации, тесно связанная с зеренной подсистемой.

Развитие сдвиговой деформации в пакетной составляющей мартенсита также сопровождается локализацией сдвига, что связано с иерархическим строением пакетного мартенсита. В работе [15] было установлено, что в пакетах мартенситных кристаллов (реек) локализация происходит с образованием двух подсистем следов сдвига: тонких и грубых. Подсистемы тонких следов формируются с самого начала пластической деформации и их образование происходит в условиях однородной деформации образца. Появление и эволюция подсистемы грубых следов коррелирует с образованием в образце первой (длинной) шейки, то есть является основным микромеханизмом, приводящим к локализации пластической деформации в масштабах образца (макролокализации). Местами локализации грубого сдвига являются приграничные области реек и фрагментов пакета. Появление подсистем грубых следов сдвига коррелирует с формированием в пакете фрагментированной (изотропной) дислокационной структуры. Другими словами, сдвиговая пластическая деформация в сталях со структурой отпущенного мартенсита тесно связана с ее иерархически организованной локализацией во всем интервале степеней деформации, в том числе предшествующих разрушению. Согласно результатам этих исследований, логично предполагать, что разрушение данного класса сталей также должно быть иерархически обусловлено предшествующей деформацией.

В настоящей работе поставлена задача установления закономерностей развития процесса разрушения среднелегированной отпущенной стали в физически обоснованном интервале масштабов и выявления его связи с предшествующей пластической деформацией.

Материал и методы исследования

Для исследования были выбрана сталь марки 34ХНЗМФА. После прокатки на заключительной стадии термообработки сталь была подвергнута закалке с температуры 950 °C в воду, затем отпуску в течение 4 ч при температуре 600 °C с последующим охлаждением в воду. После проведенной термомеханической обработки сталь имеет структуру высокоотпущенного смешанного пакетно-пластинчатого мартенсита. Практически весь углерод содержится в карбидных выделениях (цементит и спецкарбиды: преимущественно Мe2С, Мe6С и Мe23С). Деформирование осуществлялось растяжением на машине Instron со скоростью 6·10–4 c–1 при комнатной температуре. Изучение поверхности разрушения проводилось с применением оптической, сканирующей и просвечивающей электронной микроскопии на образцах, вырезанных по направлению прокатки и перпендикулярно ему (образцы продольные и поперечные соответственно). Измерена плотность микротрещин, их длина и углы их ориентации относительно оси растяжения. Проведена статистическая обработка результатов измерений и получены их средние значения.

Результаты исследований и их обсуждение

Исходная структура (до деформации). Внутренняя структура исследованной стали перед нагружением является сложной системой. Она включает: во-первых, границы разориентации зерен и всех структурных составляющих мартенсита (пластина, пакет, фрагмент пакета (блок), рейка; во-вторых, развитую дислокационную структуру со средней скалярной плотностью дислокаций порядка 1010 см–2; в-третьих, подсистему карбидных фаз (цементита и специальных карбидов). Проведенные в работе структурный и фазовый анализы с определением количественных характеристик позволили составить, по сути, «паспорт» исследованной стали, отражающий иерархическое строение внутренней структуры во всем физически обоснованном интервале масштабов. Результаты этого анализа систематизированы в табл. 1. Дислокационная структура в пакетах и пластинах разнообразна и представлена следующими типами: сетчатая, ячеистая и фрагментированная [1; 16]. Выделения цементита расположены преимущественно на границах структурных составляющих мартенсита, в то время как местоположение специальных карбидов тесно связано с дислокационной субструктурой. В сетчатой субструктуре спецкарбиды находятся в узлах сеток, в ячеистой и фрагментированной – в стыках границ ячеек и фрагментов соответственно [11; 16 ].

Таблица 1. Классификация структурных уровней по масштабу

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В процессе пластической деформации происходит эволюция дефектной и карбидной подсистем, которая сопровождается многоуровневой локализацией деформации [13 – 15] и превращениями карбидных фаз [17]. Естественно, что в сталях со структурой отпущенного мартенсита проблемы зарождения трещин не стоит. Местами зарождения микротрещин могут быть: неметаллические включения, различные поверхности разориентации и их стыки, карбидные частицы. В связи с этим важно понять, при каких условиях зародившиеся трещины могут распространяться. Следует отметить, что основная информация о структуре микротрещин и поверхности разрушения обычно бывает получена в результате их изучения методами оптической и/или сканирующей электронной микроскопии [18 – 21]. Метод просвечивающей электронной микроскопии на фольгах пока еще мало применяется при изучении разрушения [22; 23].

В настоящей работе проведено обширное электронно-микроскопическое исследование тонкой структуры на разных стадиях пластического течения стали 34ХН3МФА вплоть до степеней деформации, предшествующих разрушению (в области второй шейки [13]).

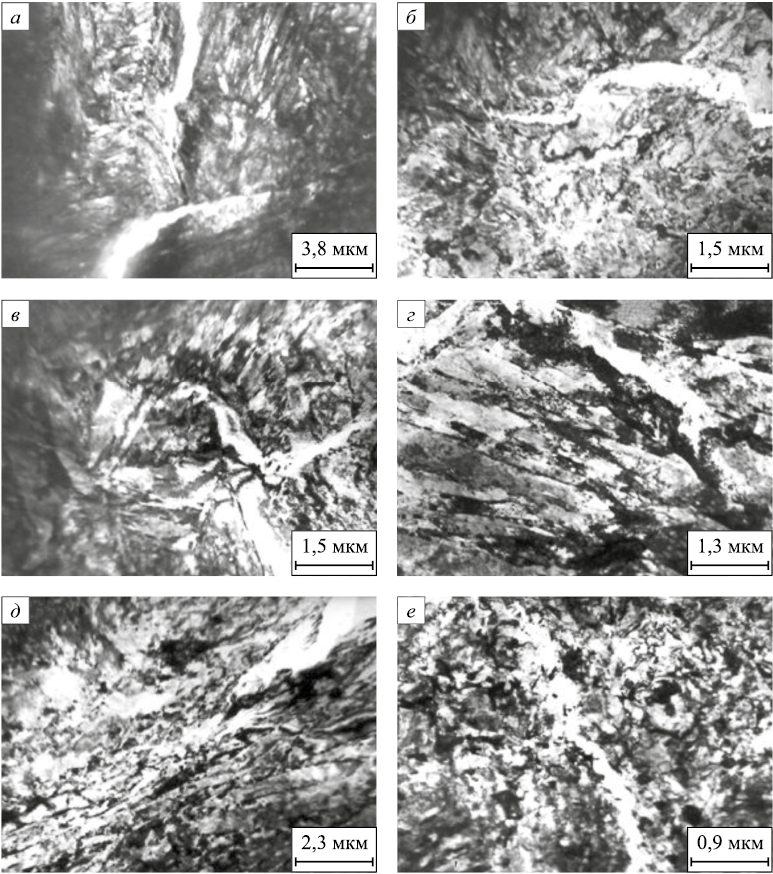

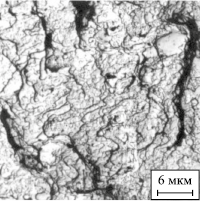

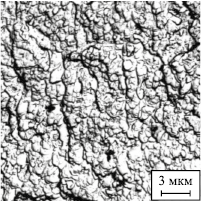

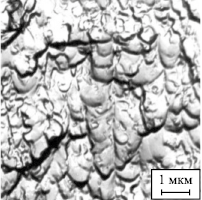

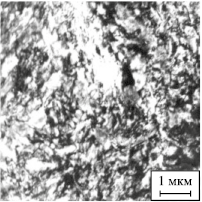

Микротрещины и границы раздела. На рис. 1 приведены типичные примеры тонкой структуры стали с микротрещинами, распространяющимися по границам раздела, созданным в ней как в результате предшествующей термомеханической обработки (по границам раздела зерен (рис. 1, а); по границам раздела структурных составляющих мартенсита – пакетов и пластин (рис. 1, б, в); по границам реек (рис. 1, г)), так и по границам дислокационных фрагментов, сформированных в ходе пластической деформации (рис. 1, д, е).

Рис. 1. Трещины, распространяющиеся по границам зерен (а, б), |

Анализ большого количества полученных в работе микроснимков показывает, что микротрещины идут по тем поверхностям, по которым произошел сильно локализованный сдвиг, и являются его логическим завершением из-за недостаточной релаксации внутренних напряжений иными способами, нежели образованием микротрещин. Этот факт коррелирует с тем, что в сталях со структурой отпущенного мартенсита в локальных участках образца могут достигаться напряжения, сравнимые с теоретической прочностью, при том, что их средние значения соответствуют реальному предельному значению, которое достигается на поздних стадиях пластической деформации [16]. Также важно отметить, что траектории распространения микротрещин проходят по областям локализации изотропной фрагментированной субструктуры, являющейся последним звеном в цепочке субструктурных превращений в данной стали (сетчатая, ячеистая, анизотропные фрагменты и, наконец, изотропная фрагментированная субструктура) [24]. Названная последовательность субструктурных превращений в приграничных областях раздела реализуется раньше, чем в матрице. Другими словами, именно в них раньше «расходуется» запас возможных механизмов релаксации амплитудных значений локальных дальнодействующих напряжений, создаваемых в процессе деформации.

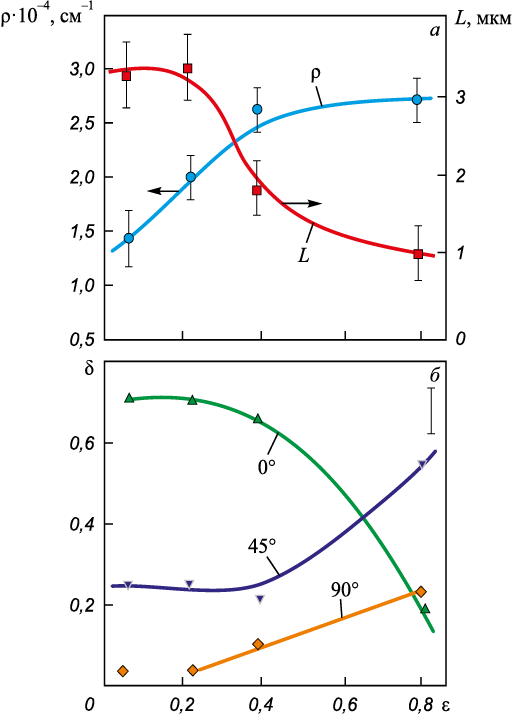

Микротрещины. В исследованной стали со структурой смешанного отпущенного мартенсита, где имеется подсистема субграниц, созданных в ходе термомеханической обработки, микротрещины появляются с самого начала пластической деформации. Как отмечалось выше, при деформации формируются новые границы разориентации (границы дислокационных фрагментов внутри кристаллов мартенсита), а их разориентировки с ростом степени деформации растут [17; 24]. Одновременно с этим нарастает плотность микротрещин и уменьшается их средняя длина (рис. 2, а), что коррелирует с увеличением общей плотности границ разориентации в мартенсите и их стыков.

Рис. 2. Связь плотности трещин ρ, их длины L (а) и доли трещин δ, |

Средняя длина микротрещин перед разрушением составляет примерно 1 мкм, что соизмеримо с типичными линейными размерами блока реек (табл. 1). Это означает, что микротрещины в данной стали пересекают границы реек, но тормозятся на границах блоков, которые имеют бóльшие углы разориентации, чем границы реек [14; 19].

В работе были измерены доли микротрещин, ориентированных под различными углами к оси растяжения, и полученные их величины представлены на рис. 2, б. При больших степенях деформации преобладают трещины, расположенные под углом 45° к оси растяжения, и существенно уменьшается доля трещин, ориентированных параллельно оси растяжения, то есть доминирующими становятся трещины скола [22].

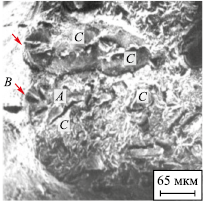

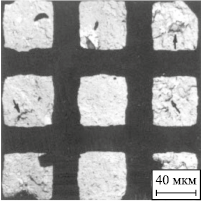

Масштабно-структурные уровни разрушения. Как уже отмечалось выше, внутренняя структура отпущенной мартенситной стали включает три иерархически организованные подсистемы: границы разориентации, развитую дислокационную структуру и выделения карбидных фаз. В ходе пластической деформации каждая из них эволюционирует в соответствующем интервале масштабов. При этом закономерности их эволюции взаимосвязаны и взаимообусловлены (подробнее см. в работах [17; 24]). Естественно было ожидать, что картина вязкого разрушения данной стали также будет иметь многоуровневый характер. В настоящей работе проведено изучение поверхности разрушения образцов в интервале масштабов, различающихся на три порядка. В табл. 2 представлены микрофотографии и приведены количественные характеристики картины изломов продольных и поперечных образцов стали 34ХН3МФА со структурой отпущенного мартенсита, характерные для различных масштабных уровней.

Таблица 2. Характеристики картины изломов

|

Для продольных образцов характерным является чашечный излом, а для поперечных – смесь чашечного и хрупкого. В работе были измерены линейные размеры чашечек на разных масштабных уровнях, определены их средние значения и проведено сопоставление со средними размерами представленных в табл. 1 структурных элементов стали. Проведенное сопоставление показало, что между названными характеристиками имеется однозначная корреляция со средними размерами наследованного и реального зерен, пластин и пакетов, а также других, более мелких структурных элементов, в частности, дислокационных фрагментов, образованных в ходе пластической деформации при относительных степенях деформации, предшествующих разрушению (табл. 1, уровень 4). Выявленная корреляция согласуется с установленными ранее [13 – 15] закономерностями многоуровневой, иерархически организованной локализации пластической деформации по границам разориентации. В частности, в работе [15] показано, что средняя величина мощности сдвига, происходящего в приграничных областях кристаллов отпущенного мартенсита (блоки и рейки), примерно в три раза выше, чем величина сдвига в матрице кристаллов. Другими словами, интенсивная локализация пластической деформации подготавливает пути распространения микротрещин.

Таким образом, сопоставление характера деформационного рельефа и тонкой структуры, формирующейся перед разрушением, с картиной изломов на различных структурно-масштабных уровнях свидетельствует о том, что разрушение исследованной стали, также как и пластическая деформация, ей предшествующая, несет в себе черты наследственности исходной внутренней структуры.

Выводы

С применением различных методов исследования проведено изучение закономерностей появления микротрещин в стали со структурой отпущенного мартенсита на поздней стадии пластической деформации. Установлено, что практически все наблюдаемые микротрещины распространяются по границам раздела, а именно: по границам зерна и их согласованно деформирующимся группам; по границам пластин, пакетов и блоков реек; по границам фрагментов дислокационной субструктуры, являющейся последним звеном в цепочке субструктурных превращений в исследованной стали.

Установлено, что в ходе пластической деформации длина микротрещин уменьшается так, что на стадии деформации, предшествующей разрушению, микротрещины могут пересекать границы реек, но тормозятся границами блоков, причем большая часть этих микротрещин образована по механизму скола.

Разрушение исследованной стали имеет многоуровневый характер, обусловленный: иерархией исходной внутренней микроструктуры; локализацией пластической деформации, развивающейся на всех стадиях пластической деформации и, как следствие, подготавливающей пути распространения микротрещин.

Список литературы

1. Структурно-фазовые состояния и механизмы упрочнения деформированной стали / Ю.Ф. Иванов, В.Е. Громов, Н.А. Попова, С.В. Коновалов, Н.А. Конева. Новокузнецк: Полиграфист; 2016:510.

2. Harjo S., Kawasaki T., Tomota Y., Gong W., Aizawa K., Tichy G., Shi Z., Ungár T. Work hardening, dislocation structure, and load partitioning in lath martensite determined by in situ neutron diffraction line profile analysis. Metallurgical and Materials Transactions A. 2017;48(9):4080–4092. https://doi.org/10.1007/s11661-017-4172-0

3. Kwak K., Mayama T., Mine Y., Takashima K. Anisotropy of strength and plasticity in lath martensite steel. Materials Science and Engineering: A. 2016;674:104–116. https://doi.org/10.1016/j.msea.2016.07.047

4. Jo K.-R., Seo E.-J., Sulistiyo D.H., Kim J.-K., Kim S.-W., De Cooman B.C. On the plasticity mechanisms of lath martensitic steel. Materials Science and Engineering: A. 2017;704: 252–261. https://doi.org/10.1016/j.msea.2017.08.024

5. Jafarian H.R., Tarazkouhi M.F. Significant enhancement of tensile properties through combination of severe plastic deformation and reverse transformation in an ultrafine/nano grain lath martensitic steel. Materials Science and Engineering: A. 2017;686:113–120. https://doi.org/10.1016/j.msea.2017.01.034

6. Shamsujjoha M. Evolution of microstructures, dislocation density and arrangement during deformation of low carbon lath martensitic steels. Materials Science and Engineering: A. 2020;776:139039. https://doi.org/10.1016/j.msea.2020.139039

7. Inoue J., Sadeghi A., Koseki Т. Slip band formation at free surface of lath martensite in low carbon steel. Acta Materialia. 2019;165:129–141. https://doi.org/10.1016/j.actamat.2018.11.026

8. Сhen T., Chiba T., Koyama M., Shibata A., Akiyama E., Takai K. Hierarchical characteristics of hydrogen-assisted crack growth and microstructural strain evolution in tempered martensitic steels: Case of quasi-cleavage fracture. Metallurgical and Materials Transactions A. 2021;52(10): 4703–4713. https://doi.org/10.1007/s11661-021-06423-1

9. Krauss G., Marder A.R. The morphology of martensite in iron alloys. Metallurgical Transactions. 1971;2(9):2343–2357. https://doi.org/10.1007/BF02814873

10. Morito S., Tanaka H., Konishi R., Furuhara T., Maki T. The morphology and crystallography of lath martensite in Fe–C alloys. Acta Materialia. 2003;51(6):1789–1799. https://doi.org/10.1016/S1359-6454(02)00577-3

11. Teplyakova L., Gershteyn G., Popova N., Kozlov E., Ignatenko L., Springer R., Schaper M., Bach Fr.-W. Scale‐dependent hierarchy of structural elements in the microstructure of thermomechanical treated ferritic steels with residual austenite. Materialwissenschaft und Werkstofftechnik. 2009; 40(9):704–712. https://doi.org/10.1002/mawe.200900503

12. Morsdorf L., Jeannin O., Barbier D., Mitsuhara M., Raabe D., Tasan C.C. Multiple mechanisms of lath martensite plasticity. Acta Materialia. 2016;121:202–214. https://doi.org/10.1016/j.actamat.2016.09.006

13. Теплякова Л.А., Попова Н.А., Козлов Э.В. Локализация пластической деформации в отпущенных мартенситных сталях на крупномасштабных уровнях. Фундаментальные проблемы современного материаловедения. 2012;9(4-2):659–663.

14. Теплякова Л.А., Попова Н.А., Куницына Т.С. Локализация деформации в мартенситных сталях на структурно-масштабном уровне: зерно. Полосы локализованной деформации. Фундаментальные проблемы современного материаловедения. 2018;15(4):331–338.

15. Теплякова Л.А., Кашин А.Д., Куницына Т.С. Развитие сдвиговой деформации в пакетном мартенсите среднелегированных сталей при растяжении. Известия вузов. Черная металлургия. 2023;66(2):154–161. https://doi.org/10.17073/0368-0797-2023-2-154-161

16. Козлов Э.В., Попова Н.А., Игнатенко Л.Н., Григорьева Н.А., Ковалевская Т.А., Теплякова Л.А., Чухин Б.Д. Стадии пластической деформации, эволюция структуры и картина скольжения в сплавах с дисперсным упрочнением. Известия вузов. Физика. 1991;34(3):112–128.

17. Козлов Э.В., Попова Н.А., Игнатенко Л.Н., Теплякова Л.А., Клопотов А.А. Закономерности субструктурно-фазовых превращений при пластической деформации мартенситной стали. Известия вузов. Физика. 1994;37(4):76–82.

18. Abdollah-Zadeh A., Jafari-Pirlari A., Barzegari M. Tempered martensite embrittlement in a 32NiCrMoV125 steel. Journal of Materials Engineering and Performance. 2005;14(5): 569–573. https://doi.org/10.1361/105994905X64657

19. Du C., Hoefnagels J.P.M., Vaes R., Geers M.G.D. Plasticity of lath martensite by sliding of substructure boundaries. Scripta Materialia. 2016;120:37–40. https://doi.org/10.1016/j.scriptamat.2016.04.006

20. Kadkhodapour J., Butz A., Ziaei-Rad S., Schmauder S. A micro mechanical study on failure initiation of dual tension using single crystal plasticity model. International Journal of Plasticity. 2011;27(7):1103–1125. https://doi.org/10.1016/j.ijplas.2010.12.001

21. Shibata A., Gutierrez-Urrutia I., Nakamura A., Okada K., Miyamoto G., Madi Y., Besson J., Hara T., Tsuzaki K. Three-dimensional propagation behavior of hydrogen-related intergranular cracks in high strength martensitic steel. International Journal of Hydrogen Energy. 2023;48(88): 34565–34574. https://doi.org/10.1016/j.ijhydene.2023.05.211

22. Li S., Zhu G., Kang Y. Effect of substructure on mechanical properties and fracture behavior of lath martensite in 0.1C–1.1Si–1.7Mn steel. Journal of Alloys and Compounds. 2016;675:104–115. https://doi.org/10.1016/j.jallcom.2016.03.100

23. Trishkina L.I., Klopotov A.A., Potekaev A.I., Cherkasova T.V., Borodin V.I., Kulagina V.V. Reculiarities of microcrack propagation in substructures. Russian Physics Journal. 2023;66(1):416–430. https://doi.org/10.1007/s11182-023-02956-7

24. Козлов Э.В., Теплякова Л.А., Попова Н.А., Игнатенко Л.Н., Клопотов А.А., Конева Н.А. Влияние типа субструктур на перераспределение углерода в стали мартенситного класса в ходе пластической деформации. Известия вузов. Физика. 2002;45(3):72–86.

Об авторах

Л. А. ТепляковаРоссия

Людмила Алексеевна Теплякова, д.ф-м.н., профессор кафедры физики

Россия, 634003, Томск, пл. Соляная, 2

Т. С. Куницына

Россия

Татьяна Семеновна Куницына, к.ф.-м.н., доцент кафедры высшей математики

Россия, 634003, Томск, пл. Соляная, 2

В. А. Печковский

Россия

Владислав Андреевич Печковский, аспирант

Россия, 634003, Томск, пл. Соляная, 2

А. Д. Кашин

Россия

Александр Даниилович Кашин, аспирант

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Теплякова Л.А., Куницына Т.С., Печковский В.А., Кашин А.Д. Разрушение отпущенной мартенситной стали при растяжении. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):21-29. https://doi.org/10.17073/0368-0797-2025-1-21-29

For citation:

Teplyakova L.A., Kunitsyna T.S., Pechkovskii V.A., Kashin A.D. Tensile fracture of tempered martensitic steel. Izvestiya. Ferrous Metallurgy. 2025;68(1):21-29. https://doi.org/10.17073/0368-0797-2025-1-21-29

JATS XML