Перейти к:

Исследование модуля жесткости клетей чистовой группы непрерывного широкополосного стана горячей прокатки

https://doi.org/10.17073/0368-0797-2025-1-14-20

Аннотация

Модуль жесткости является важным техническим параметром каждой клети «кварто» непрерывного широкополосного стана горячей прокатки и характеризует величину усилия прокатки, вызывающую упругую деформацию всех конструктивных элементов рабочей клети в сборе. От достоверности определения такого параметра на этапе проектирования эффективных технологических режимов прокатки напрямую зависит точность отклонений продольного и поперечного профиля горячекатаных полос и качество листового проката. При обзоре классических методов расчета упругих деформаций рабочих четырехвалковых клетей, основанных на законах теории упругости, и современных публикаций сделан вывод, что необходимо учитывать динамическую составляющую при определении модуля жесткости рабочих клетей станов горячей и холодной прокатки. Отсутствие учета вышеуказанной составляющей влечет за собой существенные ошибки в выставлении межвалковых зазоров на этапе настройки стана под прокатку полос требуемой конечной толщины. В данной работе выполнено исследование модуля жесткости клетей чистовой группы действующего непрерывного широкополосного стана с учетом их конструктивных особенностей при производстве горячекатаных полос различного листового сортамента низкоуглеродистых сталей, преимущественно предназначенных для дальнейшей холодной прокатки. При анализе экспериментальных данных получены достоверные уравнения регрессии, позволяющие учитывать влияние ширины прокатываемой полосы на модуль жесткости клетей. Исследование представлено в графической и табличной форме, демонстрирующей изменение значений модуля жесткости для различных клетей стана. Результаты исследования позволяют проектировать и вносить изменения в существующие технологические режимы горячей прокатки с целью обеспечения требуемой точности продольного и поперечного профиля горячекатаных полос.

Ключевые слова

Для цитирования:

Поспелов И.Д. Исследование модуля жесткости клетей чистовой группы непрерывного широкополосного стана горячей прокатки. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):14-20. https://doi.org/10.17073/0368-0797-2025-1-14-20

For citation:

Pospelov I.D. Stiffness modulus of stands in finishing group of continuous wide-strip hot rolling mill. Izvestiya. Ferrous Metallurgy. 2025;68(1):14-20. https://doi.org/10.17073/0368-0797-2025-1-14-20

Введение

В последние десятилетия в мировом производстве уменьшились допуски на отклонения продольного и поперечного профиля горячекатаных полос из низкоуглеродистых сталей, что вызвано общей тенденцией повышения требований к качеству листового проката. Это актуально как для наиболее тонких горячекатаных полос толщиной 0,8 – 1,5 мм, непосредственно используемых в машиностроении и строительстве, так и для полос толщиной 1,8 – 5,5 мм, направляемых в качестве подката на станы холодной прокатки для дальнейшего производства полос с жесткими требованиями отклонений геометрических характеристик продольного и поперечного профиля.

Требования к точности горячекатаного стального листа, поставляемого в пакетах и рулонах, отражены в ГОСТ 19903 – 74, по точности листы подразделяются на две группы: листы повышенной (группа А) и нормальной (группа Б) точности. В зависимости от толщины и ширины они имеют различные допуски по толщине. Например, листы толщиной 1,8 – 2,0 мм при ширине 1500 – 1820 мм: при повышенной точности ±0,17 мм, при обычной ±0,20 мм. Однако очень высокие требования к профилю предъявляются к горячекатаным полосам, которые направляют на станы холодной прокатки для дальнейшего производства автомобильного листа – требуемые отклонения толщины по всей площади не должны превышать ±(2 – 5) % от номинальной толщины подката [1].

Задача уменьшения отклонений нормируемых характеристик продольного профиля горячекатаных полос до значений, определяемых вышеуказанными допусками, способствовала развитию методов теории тонколистовой горячей прокатки [2 – 4]. На их основе были созданы модели управления продольной и поперечной разнотолщинностью в функции всех значимых технологических режимов прокатки [5 – 7].

Анализ зарубежных публикаций показывает прямую связь параметров точности продольного и поперечного профиля горячекатаных [8 – 10] и холоднокатаных полос [11; 12] с параметрами жесткости как отдельных, так и в сборе конструктивных элементов клетей «кварто». Аналогичные исследования широко представлены в отечественной классической учебной литературе [13 – 15]. Наибольший интерес для исследования представляет модуль жесткости каждой клети непрерывной группы стана, так как от точности определения такой характеристики зависит правильность выставки межвалкового зазора [16; 17], что напрямую влияет на точность начальной настройки всего стана и эффективность управляющих воздействий для корректировки точности толщины полосы во время прокатки [18 – 20].

Целью данной работы является исследование изменения модуля жесткости клетей непрерывной чистовой группы при горячей прокатке полос различного сортамента путем обработки экспериментальных данных на действующем широкополосном стане.

Материал и методика исследований

Уравнение, которое выражает прямую линейную взаимосвязь между упругой деформацией клети «кварто» и действующим на валки усилием прокатки Pi , можно записать в следующем виде:

| Pi = Mкл (hi – Si ), | (1) |

где Мкл – модуль жесткости клети «кварто», МН/мм; hi – толщина полосы после прокатки в i-ой клети стана, мм; Si – предварительно выставленный раствор между валками i-ой рабочей клети, мм.

От точности определения величины Мкл в уравнении (1), при известной требуемой толщине прокатываемой полосы hi , зависит, как было отмечено ранее, правильность первоначального выставления межвалкового зазора Si и точность прокатки.

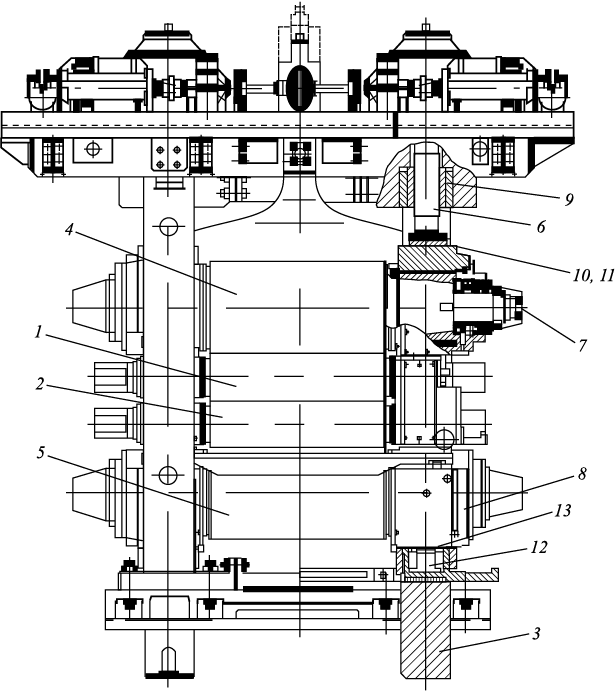

При деформации (обжатии) металла до требуемой толщины hi рабочие валки воспринимают усилие Pi , которое можно принимать направленным вертикально. Это усилие воспринимается всеми элементами клети в сборе: четырехвалковой системой, подпятниками с месдозами и подушками опорных валков, подпятниками нажимных винтов, нажимными винтами, гайками нажимных винтов и станинами закрытого типа (рис. 1). Авторами классических методов расчета упругих деформаций рабочих четырехвалковых клетей [13 – 15] принято, что все детали деформируются согласно законам упругости. На основании этого предположения модуль жесткости каждой рабочей клети «кварто» непрерывного стана определяют по известным теоретическим формулам упругой деформации всех вышеперечисленных деталей, воспринимающих вертикальное усилие на валки при прокатке. Авторы подчеркивают [13 – 15], что данные формулы применимы к расчету статического модуля жесткости без учета влияния скорости вращения опорных валков на деформацию в подшипниках гидродинамического типа, горизонтального смещения вертикальных осевых плоскостей опорных и рабочих валков относительно друг друга [21] и других динамических факторов прокатки [10 – 12] на все элементы каждой клети в сборе.

Рис. 1. Конструкция четырехвалковой клети стана горячей прокатки: |

В современных условиях оценку модуля жесткости клетей стана рационально проводить на основе кривых нагружения методом предварительного сжатия вращающихся рабочих валков в положение «забоя». Данный способ был применен для оценки модуля жесткости клетей «кварто» чистовой группы широкополосного стана горячей прокатки 2000 ПАО «Северсталь». Усилие сжатия в процессе оценки варьировали в реальном диапазоне рабочих усилий прокатки: от 0 до 30 МН для клетей 6 – 9 и от 0 до 20 МН для клетей 10 – 12 при постоянной скорости вращения рабочих валков каждой клети, равной средней скорости прокатки полосы в i-ой клети. Во избежание дополнительных погрешностей, перед началом измерений на валки в процессе нагружения подавали охлаждающую жидкость.

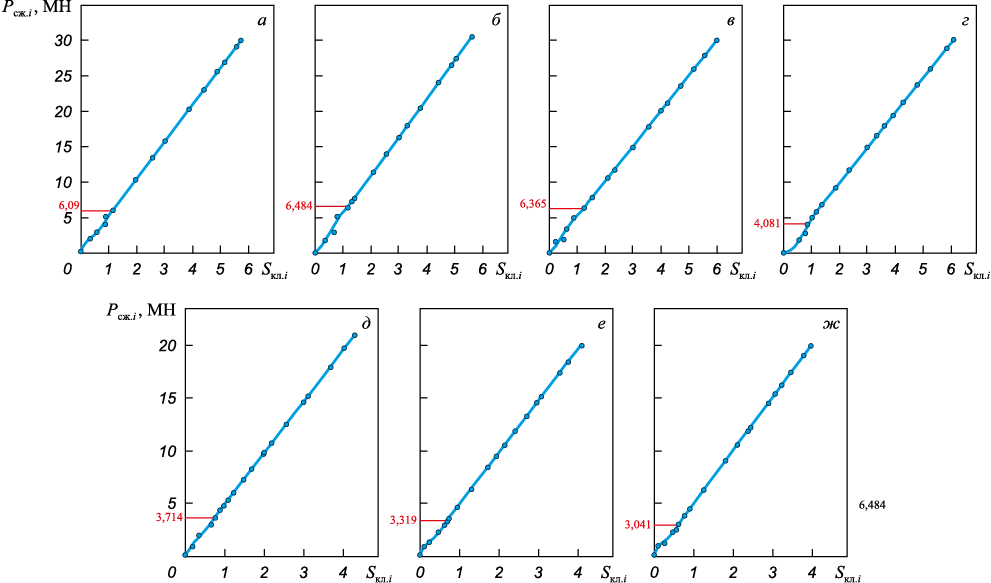

Полученные экспериментальные данные по усилиям сжатия Рсж.i и суммарных упругих деформаций в i-ой клети чистовой группы Sкл.i фиксировались АСУ ТП чистовой группы стана 2000. Далее была обработана в графическом виде на рис. 2 информация зависимости суммарного усилия сжатия Рсж.i каждой клети и упругой деформации всех составных элементов клети Sкл.i . Материалы и номинальные диаметры рабочих и опорных валков представлены в табл. 1.

Рис. 2. Графические схемы нагружения клетей стана

Таблица 1. Упругие свойства материала и номинальные диаметры

| |||||||||||||||||||||||||||||||||||||||

Модуль жесткости в i-ой клети забоя \(M_{{\rm{кл}}{\rm{.}}i}^0\) определяли по линейной части кривых на рис. 2 как отношение усилия сжатия Рсж.i к упругой деформации клети Sкл.i :

| \[M_{{\rm{кл}}{\rm{.}}i}^0 = \frac{{{P_{{\rm{сж}}{\rm{.}}i}}}}{{{S_{{\rm{кл}}{\rm{.}}i}}}}.\] | (2) |

В процессе анализа кривых на рис. 2 было установлено, что для всех клетей стана начало линейного участка деформации клети приходится на область, где усилие сжатия составляет 6,484 – 3,041 МН, причем большие значения усилия приходятся на первые клети. При дальнейшем увеличении усилия сжатия деформация клети строго линейна и подчиняется во всем диапазоне рабочих усилий законам упругости.

Определение модуля жесткости клети «забоя» \(M_{{\rm{кл}}{\rm{.}}i}^0\) по формуле (2) на основе данных рис. 2 и его дальнейшее использование, без значительной погрешности, справедливо при прокатке полос в чистовой группе стана 2000 максимальной ширины bi = 1820 мм.

Исследование зависимости модуля жесткости клети «кварто» чистовой группы стана 2000 от ширины прокатываемой полосы bi осуществляли по следующей методике. В процессе установившейся прокатки все клети находятся в режиме постоянного положения нажимных механизмов, при деформации полосы в i-ой клети АСУ ТП чистовой группы стана фиксирует среднюю толщину полосы hi , усилие прокатки Pi и среднюю упругую деформацию клети Sкл.i . Усредненное значение модуля жесткости i-ой клети \(M_{{\rm{кл}}{\rm{.}}i}^b\) вследствие изменения ширины прокатываемой полосы bi можно вычислить по уравнению

| \[M_{{\rm{кл}}{\rm{.}}i}^b = \frac{{{P_i}}}{{{S_{{\rm{кл}}{\rm{.}}i}}}}.\] | (3) |

Физический смысл величины \(M_{{\rm{кл}}{\rm{.}}i}^b\) указывает на изменение величины упругой деформации клети вследствие прогиба валковой системы под прокатываемой полосой шириной bi . Разницу между значением модуля жесткости клети без полосы \(M_{{\rm{кл}}{\rm{.}}i}^0\) и рассчитанному по приведенному выше уравнению (3) обозначим Δ\(M_{{\rm{кл}}{\rm{.}}i}^b\). По окончании исследований были созданы базы данных, в которых фиксировались следующие значения параметров прокатки в i-ой клети:

– средняя ширина bi и средняя толщина hi прокатываемой полосы;

– значение изменения упругой деформации клети Sкл.i ;

– расчетное значение поправки Δ\(M_{{\rm{кл}}{\rm{.}}i}^b\).

Таким образом, модуль жесткости клети под полосой шириной bi менее 1820 мм c учетом поправки Δ\(M_{{\rm{кл}}{\rm{.}}i}^b\) может быть определен по следующей формуле

| \[{M_{{\rm{кл}}{\rm{.}}i}} = M_{{\rm{кл}}{\rm{.}}i}^0 - \Delta M_{{\rm{кл}}{\rm{.}}i}^b,\] | (4) |

где \(M_{{\rm{кл}}{\rm{.}}i}^0\) – величина модуля жесткости клети «забоя», МН/мм; Δ\(M_{{\rm{кл}}{\rm{.}}i}^b\) – значение поправки при оценке модуля жесткости i-ой клети вследствие изменения ширины прокатываемой полосы bi , МН/мм.

Результаты исследования и их обсуждение

Подготовленная к проведению регрессионного анализа выборка была получена для 46 режимов прокатки в чистовой группе стана 2000 полос из низкоуглеродистых марок стали толщиной 1,2 – 5,5 мм и шириной 1005 – 1625 мм, преимущественно предназначенных для дальнейшей холодной прокатки на разных комплектах рабочих и опорных валков. В ходе регрессионного анализа были получены линейные уравнения в табл. 2, которые адекватно описывают характер изменения поправки Δ\(M_{{\rm{кл}}{\rm{.}}i}^b\) к модулю жесткости клети «забоя» \(M_{{\rm{кл}}{\rm{.}}i}^0\) с учетом ширины прокатываемой полосы bi .

Таблица 2. Значения модуля жесткости клети «забоя» \(M_{{\rm{кл}}{\rm{.}}i}^0\), регрессионные уравнения расчета Δ\[M_{{\rm{кл}}{\rm{.}}i}^b\] и их достоверность

|

Поскольку фактические значения критерия Фишера F в табл. 3 значительно превосходят табличное значение Fкр (1; 44) = 4 при степенях свободы k1 = 1 и k2 = 44, то коэффициенты детерминации R2 статистически значимы и уравнения регрессии Δ\(M_{{\rm{кл}}{\rm{.}}i}^b\) в табл. 2 статистически надежны. Уравнения из табл. 2 справедливы в диапазоне изменения:

– профилировок рабочих валков от –0,5 до –0,15 мм;

– диаметров рабочих валков от 930 до 800 мм;

– диаметров опорных от 1616 до 1488 мм;

– глубины скосов на опорных валках 0,8 мм и их длины 300 мм.

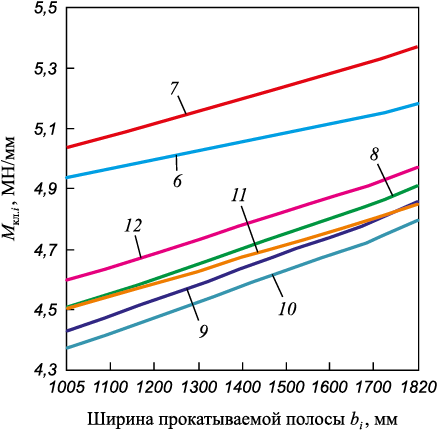

На основе данных табл. 3 построены графики изменения модуля жесткости Мкл.i для каждой клети чистовой непрерывной группы стана 2000 (рис. 3) в зависимости от ширины прокатываемой полосы bi .

Таблица 3. Расчетные значения модуля жесткости клети и проверка их достоверности путем расчета усилия

Рис. 3. Графики изменения модуля жесткости Мкл.i в зависимости | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Достоверность определения величины модуля жесткости клети Мкл.i с учетом поправки Δ\(M_{{\rm{кл}}{\rm{.}}i}^b\) на изменение ширины прокатываемой полосы bi проверяли при решении уравнения (1) и сравнении измеренного значения усилия прокатки Pi в i-ой клети стана при прокатке полосы толщиной 2,0 мм и шириной 1300 мм из стали 08Ю. Значение предварительного зазора в табл. 3 между рабочими валками Si фиксировалось АСУ ТП чистовой группы стана 2000. Расчетные и измеренные значения усилия прокатки, а также результаты их сравнения приведены в табл. 3.

Поскольку максимальное значение погрешности сравнения ΔPi в табл. 3 не превосходит значения 6,06 %, то для проектирования технологических режимов горячей прокатки на действующем стане 2000, обеспечивающих требуемую точность продольного и поперечного профиля горячекатаных полос с применением моделей управления продольной и поперечной разнотолщинностью [5 – 7], целесообразно использовать представленные выше результаты исследований модуля жесткости.

Выводы

На основе обработки результатов исследований и экспериментов получены достоверные зависимости, описывающие влияние ширины прокатываемой полосы на изменение модуля жесткости клетей «кварто» чистовой группы действующего стана горячей прокатки.

Установлено, что прокатка при движении полосы в чистовой группе от первой до последней клети с усилиями в диапазоне менее 6,484 – 3,041 МН нежелательна, так как при таких силах прокатки клети испытывают нелинейную деформацию, которая вносит дополнительные колебания межвалкового зазора.

Результаты исследований могут быть использованы при разработке эффективных технологических режимов прокатки в чистовой группе клетей для производства горячекатаных полос с минимальными отклонениями геометрических характеристик продольного и поперечного профиля.

Список литературы

1. Гарбер Э.А. Станы холодной прокатки. Москва: Черметинформация; 2004:416.

2. Гарбер Э.А., Кожевникова И.А., Тарасов П.А. Расчет усилий горячей прокатки тонких полос с учетом напряженно-деформированного состояния в зоне прилипания очага деформации. Производство проката. 2007;(4):7–15.

3. Гарбер Э.А., Кожевникова И.А., Тарасов П.А., Завражнов А.А., Трайно А.И. Моделирование контактных напряжений и усилий горячей прокатки тонких широких полос с учетом зоны прилипания и упругих участков очага деформации. Металлы. 2007;(2):26–35.

4. Гарбер Э.А., Поспелов И.Д., Кожевникова И.А. Влияние химического состава и упругих свойств полосы и валков на энергосиловые параметры широкополосных станов горячей прокатки. Производство проката. 2011;(8):2–7.

5. Гарбер Э.А., Кожевникова И.А., Тарасов П.А. Эффективные режимы горячей прокатки тонких полос на широкополосных станах. Производство проката. 2009; (1):10–16.

6. Гарбер Э.А., Поспелов И.Д., Трайно А.И., Савиных А.Ф., Николаев Н.Ю., Мишнев П.А. Моделирование продольной разнотолщинности горячекатаных стальных полос в непрерывной группе клетей широкополосного стана. Металлы. 2012;(4):47–53.

7. Поспелов И.Д., Румянцев В.В. Совместное регулирование продольной и поперечной разнотолщинности при горячей прокатке в чистовой группе клетей непрерывного широкополосного стана. Прокатное производство. Приложение к журналу «Технология металлов». 2024;(20):10–19. https://doi.org/10.31044/1684-2499-2024-0-20-10-19

8. Wu J., Yan X. Coupling vibration model for hot rolling mills and its application. Journal of Vibroengineering. 2019;21(7):1795–1809. https://doi.org/10.21595/jve.2019.20226

9. Qi J.B., Wang X.X., Yan X.Q. Influence of mill modulus control gain on vibration in hot rolling mills. Journal of Iron and Steel Research International. 2020;27:528–536. https://doi.org/10.1007/s42243-020-00375-3

10. Wang L., Hou P., Wang S., Wang C., Yan X., Wang X. Study on the effect of rolling mill dynamic stiffness on coupled vibration of hydraulic machine. Journal of Vibroengineering. 2024;26(3):455–468. https://doi.org/10.21595/jve.2023.23524

11. Jia X.D., Wang S., Yan X.Q., Wang L.D., Wang H.P. Research on dynamic response of cold rolling mill with dynamic stiffness compensation. Electronics. 2023;12(3):0599. https://doi.org/10.3390/electronics12030599

12. Gong D.Y., Xu J.Z., Yuan F.C. Study on roll elastic deformation asymmetrical 4-high mill stiffness. Journal of Northeastern University (Natural Science). 2012; 33(11):1586–1590.

13. Целиков А.И., Полухин П.И., Гребеник В.М. и др. Машины и агрегаты металлургических заводов: Учебник для студентов металлургических и машиностроительных специальностей вузов: в 3-х томах. Москва: Альянс; 2018:679.

14. Королев А.А. Механическое оборудование прокатных и трубных цехов: Учебник для вузов. Москва: Металлургия; 1987:480.

15. Григорян Г.Г., Железнов Ю.Д., Черный В.А., Кузнецов Л.А., Журавский А.Г. Настройка, стабилизация и контроль процесса тонколистовой прокатки. Москва: Металлургия; 1975:368.

16. Wenyu M., Fenqqin W., Xibang Z., Wei G., Ziying L., Lin T. Influence of rolling force and roll gap on thickness of strip. IOP Conf. Series: Materials Science and Engineering. 2017;239:012012. https://doi.org/10.1088/1757-899X/239/1/012012

17. Laihua T., Qiaoyi W., Huajie W. Establishment and numerical analysis of rolling force model based on dynamic roll gap. Applied Sciences. 2023;13(13):7394. https://doi.org/10.3390/app13137394

18. Zhenhua W., Yu H., Yuanming L., Tao W. Prediction model of strip crown in hot rolling process based on machine learning and industrial data. Metals. 2023;13(5):900. https://doi.org/10.3390/met13050900

19. Haibo X., Xingsheng L., Tao Z. Numerical analysis of the effect of work roll bending on strip crown during tandem hot rolling. International Journal of Applied Mechanics. 2022;14(07):2250052. https://doi.org/10.1142/S1758825122500521

20. Liu G.M., Li Y.G., Huang Q.X., Yang X. Axial force analysis and roll contour configuration of four-high CVC mill. Mathematical Problems in Engineering. 2018;(2):7527402. https://doi.org/10.1155/2018/7527402

21. Гарбер Э.А., Кожевникова И.А., Тарасов П.А., Трайно А.И. К вопросу о влиянии трения первого и второго рода на энергосиловые параметры горячей прокатки в клетях кварто. Металлы. 2007;(6):47–56.

Об авторе

И. Д. ПоспеловРоссия

Иван Дмитриевич Поспелов, к.т.н., доцент

Россия, 162600, Вологодская обл., Череповец, пр. Луначарского, 5

Рецензия

Для цитирования:

Поспелов И.Д. Исследование модуля жесткости клетей чистовой группы непрерывного широкополосного стана горячей прокатки. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):14-20. https://doi.org/10.17073/0368-0797-2025-1-14-20

For citation:

Pospelov I.D. Stiffness modulus of stands in finishing group of continuous wide-strip hot rolling mill. Izvestiya. Ferrous Metallurgy. 2025;68(1):14-20. https://doi.org/10.17073/0368-0797-2025-1-14-20