Перейти к:

Разработка технологии производства профильных труб, обеспечивающей более высокую точность геометрических параметров по сравнению с зарубежными производителями

https://doi.org/10.17073/0368-0797-2025-1-8-13

Аннотация

Для освоения производства трубной продукции некруглого поперечного сечения из коррозионностойких марок сталей широко используется метод профилирования круглых труб в линиях трубоэлектросварочных и профилировочных агрегатов. К трубной продукции, применяемой в установках генерации атомной энергии, предъявляются повышенные требования к механическим свойствам и геометрическим параметрам. В частности, для профильных труб-обмоток статоров турбогенераторов прямоугольного поперечного сечения наиболее труднодостижимыми являются обеспечение плоскостности полок и получение радиусов наружного закругления углов в допуске ±0,10 мм по отношению к номиналу. Для успешного освоения производства данного вида продукции проведен синтез схемы профилирования круглой трубы. Разработана технология профилирования в приводных валках, образующих ящичные калибры, и неприводных четырехвалковых клетях. Компьютерное моделирование процесса профилирования было выполнено в программе Marc Mentat 2021. После проведения комплекса опытных прокаток авторы проанализировали геометрические параметры профилей с применением оптического микроскопа и специального программного обеспечения. Приемо-сдаточные испытания прошли в соответствии с требованиями к профильным трубам для обмоток статоров турбогенераторов.

Ключевые слова

Для цитирования:

Мозжегоров М.Н., Машенцева М.С. Разработка технологии производства профильных труб, обеспечивающей более высокую точность геометрических параметров по сравнению с зарубежными производителями. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):8-13. https://doi.org/10.17073/0368-0797-2025-1-8-13

For citation:

Mozzhegorov M.N., Mashentseva M.S. Development of profile pipes production technology, providing higher accuracy of geometric parameters compared to foreign manufactures. Izvestiya. Ferrous Metallurgy. 2025;68(1):8-13. https://doi.org/10.17073/0368-0797-2025-1-8-13

Постановка задачи

Динамичное развитие промышленности приводит к постоянному росту требований к эксплуатационным свойствам изделий, применяемых в установках генерации энергии, в том числе атомной [1]. На сегодняшний день для бесперебойной работы многим предприятиям атомной промышленности необходимы комплектующие – профильные трубы определенного сечения для статоров турбогенераторов.

Для обеспечения потребностей в профильных трубах энергомашиностроительных компаний Российской Федерации специалистами Трубной металлургической компании (ТМК) проработана возможность изготовления требуемой продукции.

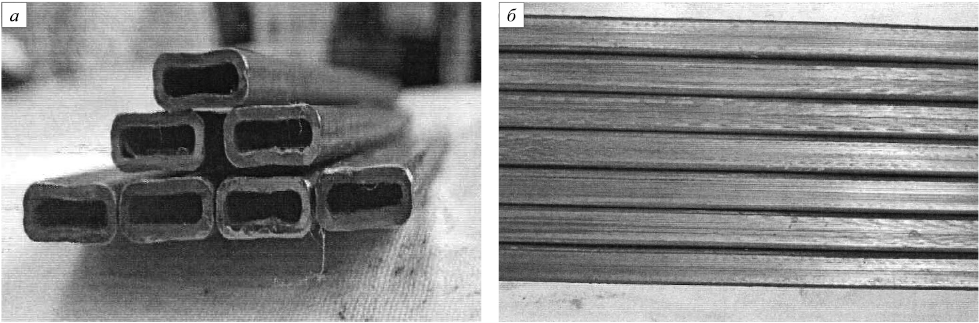

На этапе подготовки к освоению производства профильных труб размером 10,0×3,8×0,9 мм возникли вопросы, не позволяющие в полной мере добиться стабильности получения ряда качественных характеристик изделия [1], изготовленного методом волочения, а именно:

– вогнутость полок профильных труб превышала нормы технических требований (рис. 1, а);

– в процессе профилирования образовывались дефекты на наружной поверхности (рис. 1, б);

– величина эффективных радиусов наружного закругления углов (методика замера по ASTM A554 [2]) превышала нормы требований к геометрии.

Рис. 1. Профильные трубы, изготовленные методом волочения: поперечное сечение (а); |

В рамках работы проведен анализ оборудования для производства требуемой продукции, имеющегося на производственной площадке предприятия, и дана оценка возможности производства профильных труб в сварном исполнении. На основе проведенного анализа разработана принципиальная схема технологического процесса производства профильных труб в линии ТЭСА Т 30/35, приведен перечень инструмента и оборудования для дооснащения ТЭСА, позволяющий организовать непрерывное производство [3; 4]. Наиболее технологичным решением для производства необходимого сортамента является непрерывное производство профильных труб из рулонного проката методом аргонодуговой сварки круглой трубы-заготовки с последующей ее термобработкой и профилированием в размер в линии ТЭСА Т 30/35.

Предварительный анализ показал, что для успешного освоения непрерывного производства профильных труб в сварном исполнении необходимо дооснастить ТЭСА Т 30/35 следующим оборудованием и инструментом:

– печью светлого отжига;

– двумя неприводными четырехвалковыми клетями [5];

– валковым формовочным, калибрующим и профилирующим инструментом.

Научные исследования и технологические решения

В связи с необходимостью совершенствования технологии в условиях импортозамещения решено организовать опытное производство профильных труб размером 10,0×3,8×0,9×4000 мм из круглых труб-заготовок на профилирующем стане, имеющемся на предприятии, по полунепрерывной схеме.

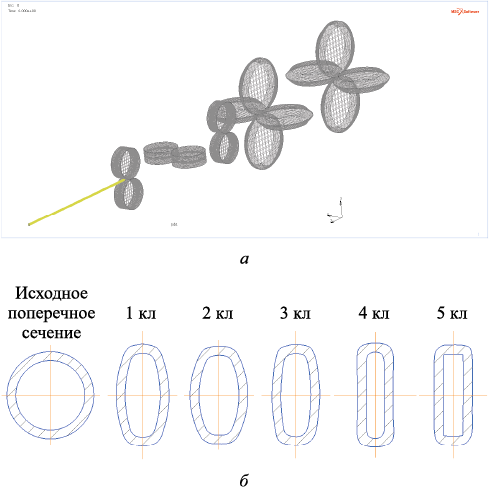

Для реализации принятого решения разработана схема профилирования, выполнен расчет калибровки калибрующего и профилирующего валкового инструмента [6; 7], также проведено компьютерное моделирование процесса профилирования круглых труб-заготовок [8 – 10]. Для оценки работоспособности новой калибровки валкового инструмента на этапе моделирования за объект исследования взята трубная заготовка диаметром 8,75 мм с толщиной стенки 0,9 мм. Модель трубы разбивали на 3600 конечных элементов типа Shell 71 [11]. Жарковым А.В. были подробно исследованы методы моделирования в системе Marc (CAD/CAE) различных видов гибки [12 – 18]. Данный тип элементов применяется для тонкостенных труб, когда толщина стенки существенно меньше диаметра. Для достижения высокой точности результатов и снижения вычислительных затрат применялась функция измельчения сетки в областях, где происходит интенсивная деформация [19]. Модели валков задавали как абсолютно жесткие тела [20]. Данное условие часто применяется при моделировании процессов непрерывной формовки труб и может считаться допустимым, учитывая небольшую толщину стенки трубы. Конечно-элементная модель профильной прокатки трубы представлена на рис. 2, а.

Рис. 2. Конечно-элементное моделирование: |

При анализе результатов расчетов оценивали напряженно-деформированное состояние трубы в межклетьевом пространстве по распределению пластических деформаций, а также геометрические параметры трубы. Поперечное сечение после каждой клети представлено на рис. 2, б.

Максимальные пластические деформации появляются в месте образования будущих «углов» прямоугольного профиля, именно в этих местах накапливаются максимальные растягивающие и сжимающие нагрузки по внешнему и внутреннему диаметру соответственно [21]. Во второй и третьей клетях основной очаг деформации возникает в месте контакта валкого инструмента с трубой. Происходит поочередная деформация вертикального и горизонтального размеров трубы [22] во второй клети по высоте, а в третьей по ширине. Завершающий этап прокатки происходит в двух идентичных клетях. В четвертой осуществляются последние изменения формы трубы, в то время как в пятой производится калибровка профиля.

Геометрические параметры конечно-элементного моделирования сведены в табл. 1.

Таблица 1. Геометрические параметры образцов труб после моделирования

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для подтверждения требований и работоспособности разработанной калибровки произведены измерения параметров конечно-элементной модели профиля трубы: высоты А, ширины В и толщины стенки на переднем конце (ПК), в центре и заднем конце (ЗК) трубы после каждой клети.

По результатам исследований утверждена следующая технологическая схема производства профильных труб:

– формовка и сварка труб круглого сечения 9,0×0,9 мм длиной 5 – 6 м из стали марки 08Х18Н10Т на ТЭСА с применением аргоноводородной смеси;

– термообработка;

– правка;

– профилирование на стане в двух приводных двухвалковых клетях с ящичными калибрами и двух неприводных четырехвалковых клетях в размер 10,0×3,8×0,9 мм с обеспечением движения труб шестью приводными двухвалковыми клетями с валками от комплекта калибровочной группы для производства труб диаметром 9 мм;

– повторная термообработка;

– проведение сдаточных испытаний.

Стан был модернизирован и дооснащен дополнительным двигателем для обеспечения стабильной работы привода и большей тянущей способности.

Следующим этапом проведен ряд опытно-промышленных прокаток для отработки технологии профилирования труб совместно. В качестве исходной заготовки использовали бесшовные трубы диаметром 8,40 – 8,75 мм с толщиной стенки от 0,88 до 1,05 мм. Режимы профилирования отрабатывались на скоростях 0,5 – 1,5 м/мин [23].

Для обеспечения заполнения углов применена поочередная деформация заготовки в вертикальной и горизонтальных плоскостях с минимальным обжатием периметра поперечного сечения [24; 25].

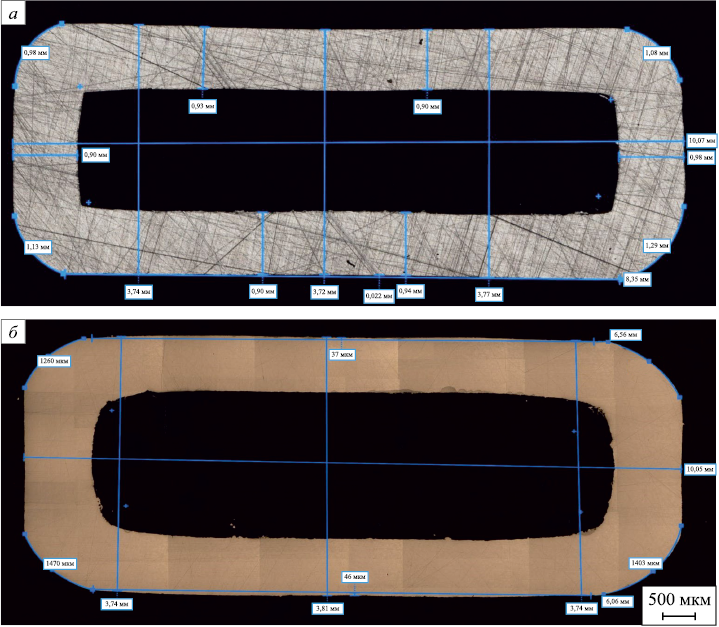

По результатам проведенных опытных прокаток получена опытно-промышленная партия профильных труб общим весом 50 кг. Геометрические характеристики труб исследованы с помощью оптического микроскопа и программного обеспечения.

Результаты измерений приведены на рис. 3, а.

Для сравнения геометрических параметров аналогичным способом проведены исследования образцов труб поставщика из дальнего зарубежья (рис. 3, б).

Рис. 3. Геометрические параметры труб, произведенных на российском (а) |

Результаты работы

По итогам исследований и испытаний разработанная технология профилирования утверждена в качестве базовой для получения труб размером 10,0×3,8×0,9 мм на профилировочном стане.

Результаты измерений геометрических параметров труб, произведенных на российском и зарубежном предприятиях, сведены в табл. 2.

Таблица 2. Геометрические параметры образцов труб

| ||||||||||||||||||||||||||||||||||

Выводы

Разработанная технология профилирования обеспечила получение профильных труб, значительно превосходящих по геометрическим характеристикам (радиусу углов наружного контура) зарубежные аналоги.

Реализация разработанной технологии позволила обеспечить технологический суверенитет экономики Российской Федерации по направлению № 13.1.3 Постановления правительства РФ № 603 от 15.04.2023.

Применение разработанной непрерывной схемы производства профилей с термообработкой и профилированием в линии трубоэлектросварочного стана позволит достичь всех требований к профильным трубам для обмоток статоров турбогенераторов в виду значительно меньшей разницы толщины стенки у труб-заготовок, полученных методом сварки из рулонного проката.

Список литературы

1. Березовский С.Ф., Кропылев Ф.М. Производство гнутых профилей. Москва: Металлургия; 1978:152.

2. ASTM A554 Standard Specification for Welded Stainless Steel Mechanical Tubing. Copyright © ASTM International, West Conshohocken, PA, United States.

3. Akopyan K.E., Yusupov V.S., Koryakovskii E.D., Kontievskii I.L., Bolobanova N.L. Concerning the profiling of electrowelded steel pipes with a triangular cross section. Steel in Translation. 2023;53(11):1050–1055. https://doi.org/10.3103/S0967091223110037

4. Благодарцев И.В., Шемшурова Н.Г. О моделировании процесса формовки трубы треугольного поперечного сечения из круглой. Известия вузов. Черная металлургия. 2014;(2):65–66. https://doi.org/10.17073/0368-0797-2014-2-65-66

5. Паршин С.В. Процессы и машины для изготовления профильных труб: научно-практическое издание. Екатеринбург: УГТУ–УПИ; 2006:356.

6. Пат. 2568804 RU. Способ изготовления прямошовных труб прямоугольного и квадратного сечения / Суворов В.И.; заявлено 30.04.2014; опубликовано 20.11.2015. Бюллетень № 32.

7. Suvorov V.I., Mozzhegorov M.N., Pyatkov V.L., Pluzhnikov N.S. Optimizing the continuous production of electrowelded pipe. Steel in Translation. 2011;(2):135–139. https://doi.org/10.3103/S0967091211020173

8. Zienkiewicz O.C., Taylor R.L., Zhu J.Z. Finite Element Method: Its Basis and Fundamentals. Seventh Edition. Elsevier Ltd; 2013:756. https://doi.org/10.1016/C2009-0-24909-9

9. Fleissner F., Gaugele T., Eberhard P. Applications of the discrete element method in mechanical engineering. Multibody System Dynamics. 2007;18:81–94. https://doi.org/10.1007/s11044-007-9066-2

10. Окулов Р.А., Семенова Н.В. Моделирование влияния отклонений диаметра заготовки на точность размеров при изготовлении профильных труб с целью совершенствования процесса. Инженерный вестник Дона. 2019;(5(56)):21–29.

11. Шатров Б.В. Теоретические основы анализа конструкций с применением метода конечных элементов. МАИ; 1998:101.

12. Жарков А.В. Моделирование в системе Marc обработки материалов в машиностроении. Часть 1. Одноугловая гибка. Вестник машиностроения. 2012;(8):67–72.

13. Жарков А.В. Моделирование в системе Marc обработки материалов в машиностроении. Часть 2. Двухугловая гибка без прижима заготовки. Вестник машиностроения. 2012;(9):61–67.

14. Жарков А.В. Моделирование в системе Marc обработки материалов в машиностроении. Часть 3. Двухугловая гибка с прижимом заготовки. Вестник машиностроения. 2012;(10):60–65.

15. Жарков А.В. Моделирование в системе Marc обработки материалов в машиностроении. Часть 4. Вытяжка осесимметричной детали без утонения стенки. Вестник машиностроения. 2012;(11):58–64.

16. Жарков А.В. Моделирование в системе Marc обработки материалов в машиностроении. Часть 5. Вытяжка осесимметричной детали с утонением стенки. Вестник машиностроения. 2012;(12):54–61.

17. Жарков А.В. Моделирование в системе Marc обработки материалов в машиностроении. Часть 6. Вытяжка детали сложной формы. Вестник машиностроения. 2013;(2):67–73.

18. Жарков А.В. Моделирование в системе Marc обработки материалов в машиностроении. Часть 7. Испытания и правка растяжением. Вестник машиностроения. 2013;(3):43–47.

19. Лепестов А.Е., Соколова О.В., Скрипкин А.Ю. Исследование влияния деформации клети с открытым профилем калибра на точность непрерывной формовки труб. Производство проката. 2011;(5):32–34.

20. Ji-ying L.I.U., Seldmair A. Computer aided design for rollforming shaped tube. In: Proceedings of the 5th Tube Tech China. Wuzhen, Jiaxing city, Zhejiang province: Lecture Notes in Electrical Engineering. 2022:87–92.

21. Шевакин Ю.В. Машины и агрегаты для производства стальных труб. Москва: Интермет Инжиниринг; 2007:388.

22. Матвеев Ю.М., Ваткин Я.Л. Калибровка инструмента трубных станов. Москва: Металлургия; 1970:480.

23. Vydrin A.V., Shirokov V.V. Speed simulation of continuous pipe rolling. Steel in Translation. 2011;41:140–142. https://doi.org/10.3103/S0967091211020215

24. Суворов В.И., Варнак А.Г., Мозжегоров М.Н. Расчет периметра и веса профильных труб текущего производства. В кн.: Трубы – 2011: Труды Международной научно-практической конференции 27–28 сентября 2011, Челябинск. Том 2. Челябинск: Издательство «Трубы-2011»; 2011:77–89.

25. Farahmad H.R., Abrinia K. An upper bound analysis for reshaping thick tubes to polygonal cross section tubes through multistage roll forming process. International Journal of Mechanical Science. 2015;100:90–98. https://doi.org/10.1016/j.ijmecsci.2015.06.012

Об авторах

М. Н. МозжегоровРоссия

Михаил Николаевич Мозжегоров, старший научный сотрудник лаборатории прочности и сварки труб

Россия, 454139, Челябинск, Новороссийская ул., 30

М. С. Машенцева

Россия

Мария Сергеевна Машенцева, научный сотрудник сектора формовки труб

Россия, 454139, Челябинск, Новороссийская ул., 30

Рецензия

Для цитирования:

Мозжегоров М.Н., Машенцева М.С. Разработка технологии производства профильных труб, обеспечивающей более высокую точность геометрических параметров по сравнению с зарубежными производителями. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):8-13. https://doi.org/10.17073/0368-0797-2025-1-8-13

For citation:

Mozzhegorov M.N., Mashentseva M.S. Development of profile pipes production technology, providing higher accuracy of geometric parameters compared to foreign manufactures. Izvestiya. Ferrous Metallurgy. 2025;68(1):8-13. https://doi.org/10.17073/0368-0797-2025-1-8-13

JATS XML