Перейти к:

Исследование влияния химического состава сталей для производства мелющих шаров на их деформационные характеристики

https://doi.org/10.17073/0368-0797-2024-6-637-643

Аннотация

Авторы определили закономерности влияния химического состава и параметров деформации шаровых сталей экспериментального химического состава на их деформируемость. Разработку экспериментальных химических составов шаровых сталей вели, опираясь на имеющийся опыт отечественных и зарубежных исследователей, с учетом возможности дальнейшего применения полученных результатов для шаровых сталей стандартных марок. Исследования проводились с использованием специализированной лабораторной установки методом горячего кручения образцов. Повышение содержания углерода в диапазоне 0,72 ‒ 0,85 %, марганца в интервале от 0,72 до 0,85 %, хрома в диапазоне 0,38 ‒ 1,71 % и никеля в интервале от 0,08 до 0,87 % оказывает значимое влияние на увеличение сопротивления деформации сталей. При этом количественное влияние содержания углерода в сталях на их сопротивление деформации является значительно более выраженным по отношению к марганцу, хрому и никелю. Определено, что снижение температуры деформации с 1200 до 900 °С, увеличение скорости деформации в интервале от 1 до 10 с‒1 и истинной деформации в диапазоне 0,05 ‒ 0,35 обуславливают повышение сопротивления деформации шаровых сталей вне зависимости от их химического состава. Влияние всех перечисленных параметров на сопротивление сталей деформированию имеет выраженный нелинейный характер и наибольшее относительное влияние на сопротивление деформации оказывает температура деформации. Полученные данные обобщены в виде уравнения множественной регрессии, устанавливающего количественную взаимосвязь сопротивления стали деформированию с ее химическим составом и параметрами деформации. Проверка адекватности полученного уравнения применительно к условиям прокатки заготовок шаровых сталей стандартных марок на непрерывном среднесортном стане 450 АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» подтвердила возможность его использования для прогнозирования энергосиловых параметров прокатки шаровых сталей различного химического состава.

Ключевые слова

Для цитирования:

Уманский А.А., Байдин В.В., Симачев А.С. Исследование влияния химического состава сталей для производства мелющих шаров на их деформационные характеристики. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):637-643. https://doi.org/10.17073/0368-0797-2024-6-637-643

For citation:

Umanskii A.A., Baidin V.V., Simachev A.S. Influence of chemical composition of steels for production of grinding balls on their deformation characteristics. Izvestiya. Ferrous Metallurgy. 2024;67(6):637-643. https://doi.org/10.17073/0368-0797-2024-6-637-643

Введение

На сегодняшний день одним из основных направлений повышения твердости, износо- и ударостойкости стальных мелющих шаров является совершенствование их химического состава [1 ‒ 3]. Данный факт объясняется тем, что стандартные шаровые стали не обеспечивают необходимого уровня приведенных показателей качества мелющих шаров [4 ‒ 6].

Целый ряд разработок направлен на совершенствование химического состава сталей с целью повышения эксплуатационных характеристик производимых мелющих шаров. В работах [7; 8] проведено опытно-промышленное опробование производства шаров диаметром 35 мм пятой группы твердости из стали, легированой марганцем и хромом до концентрации 0,90 ‒ 1,05 и 0,40 соответственно. Согласно полученным результатам произведенные из указанной стали шары после термической обработки обладают следующими характеристиками:

– твердость на поверхности 59 ‒ 64 HRC;

– твердость на глубине 1/2 радиуса 55 ‒ 60 HRC;

– коэрцитивная сила (внутренние напряжения шара) 44 ‒ 50 единиц.

Существует значительное количество изобретений [9 ‒ 11], в которых качественный и количественный составы легирующих элементов в предлагаемых шаровых сталях изменяется в достаточно широких пределах. При этом в изобретениях отечественных авторов в качестве основных легирующих элементов выступают марганец и хром при их содержании в сталях до 0,90 и 0,60 % соответственно. Отличительные особенности изобретений зарубежных авторов от отечественных аналогов: значительно более широкий перечень легирующих элементов в шаровых сталях, в который, помимо марганца и хрома, также входят кремний, никель, молибден, ниобий; более высокая степень легирования марганцем и хромом (верхний предел их концентрации в сталях составляет 2,0 и 1,5 %).

В настоящее время следует констатировать отсутствие единого мнения об оптимальном химическом составе стали для производства мелющих шаров. Однако имеется общая тенденция к повышению степени легирования рассматриваемых сталей. Увеличение концентрации легирующих элементов в стали в большинстве случаев повышает их сопротивление деформации в процессе прокатки [12 ‒ 14], что приводит к соответствующему увеличению нагрузок на оборудование прокатных станов [15; 16].

С учетом значительной погрешности, возникающей при экстраполяции данных о сопротивлении деформации известных марок на стали нового химического состава [17 ‒ 19], имеет место необходимость в проведении экспериментальных исследований рассматриваемых показателей применительно к шаровым сталям новых марок. Помимо станов поперечно-винтовой прокатки в технологическом цикле производства мелющих шаров задействованы многоклетьевые крупно- или среднесортные прокатные станы, используемые для производства исходных заготовок круглого поперечного сечения.

Методика проведения исследований

В качестве объекта исследований использовали образцы пяти вариантов химического состава, для которых ранее [20] проведены исследования процессов формирования микроструктуры шаров после их термической обработки. Основными отличительными особенностями указанных вариантов было следующее (табл. 1):

Таблица 1. Химический состав образцов опытных сталей

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1) наличие и степень легирования хромом и никелем;

2) содержание углерода и марганца в стали.

При разработке указанных химических составов шаровых сталей учитывали опыт отечественных и зарубежных исследователей. При этом диапазон концентрации углерода, марганца, хрома и никеля в опытных сталях выбирали с учетом возможности дальнейшего обобщения результатов исследований в виде зависимостей механических и деформационных характеристик от содержания указанных элементов и возможности их применения для шаровых сталей стандартных марок (табл. 2).

Таблица 2. Химический состав шаровых сталей стандартных марок

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

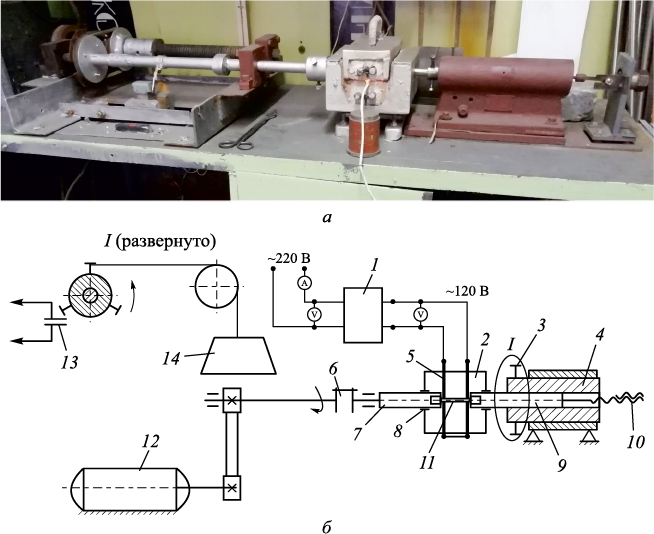

Исследования сопротивления деформации шаровых сталей проводили на специализированной лабораторной установке (рис. 1) методом горячего кручения. Конструкция включает в себя подвижный и неподвижный валы, расположенные внутри печи сопротивления. Образцы в форме цилиндров с дополнительными головками на концевых участках фиксируются в пазах указанных валов и после нагрева до заданной температуры испытываются на кручение путем вращения подвижного вала.

Рис. 1. Общий вид (а) и схема (б) установки для испытаний образцов на горячее кручение: |

Наличие в блоке программного управления установки информации о крутящем моменте и накоплении степени деформации позволяет определить сопротивление деформации:

| \[\sigma = \frac{{12\sqrt 3 }}{{\pi d_0^3}}M,\] | (1) |

где d0 – диаметр образца до испытания; M – крутящий момент.

Адекватность использования указанной установки для определения пластических и деформационных характеристик сталей подтверждена ранее проведенными исследованиями рельсовых сталей [21].

При проведении экспериментальных исследований температуру деформации варьировали в пределах 900 ‒ 1200 °С с шагом 50 °С, относительную степень деформации – в пределах 5 ‒ 35 % с шагом 5 %; использовали скорость деформации 1, 5 и 10 с‒1. Выбранный интервал варьирования параметров деформации соответствует диапазону их изменения при производстве сортовых заготовок и мелющих шаров в условиях промышленных прокатных станов.

Результаты исследований и их обсуждение

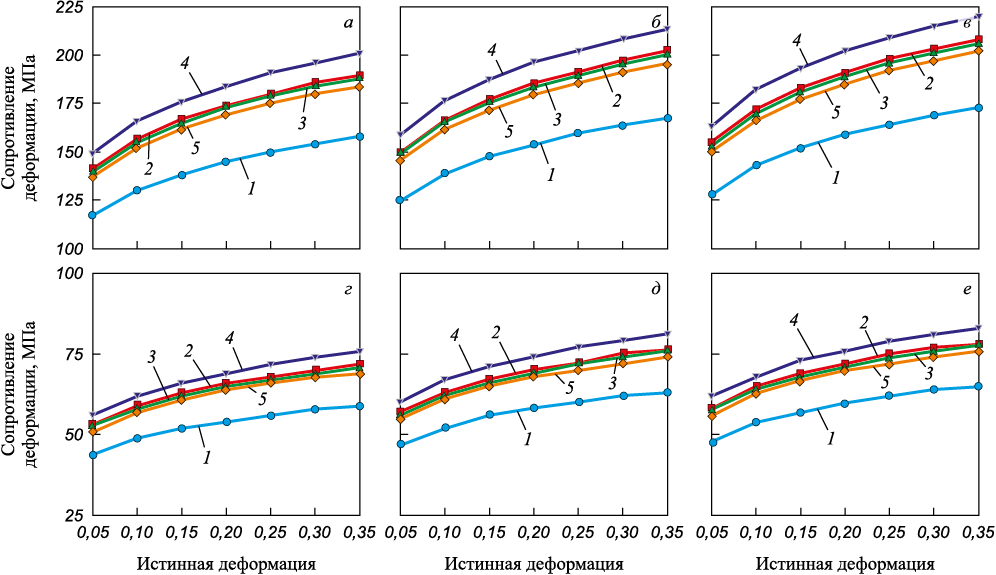

Обобщение результатов экспериментальных исследований позволило установить (рис. 2, табл. 1), что вне зависимости от сочетания температурно-скоростных параметров и степени деформации наиболее труднодеформируемой из рассматриваемых является сталь 4, а значительно меньшим сопротивлением деформации обладает сталь 1. При этом сопротивления деформированию сталей химического состава по оставшимся вариантам 2, 3, 5 находятся примерно на одном уровне и занимают промежуточное положение.

Рис. 2. Кривые течения для шаровых сталей при температуре деформации 900 (а – в) |

Полученные результаты можно интерпретировать следующим образом. Для сталей 1, 2, 4 и 5 наиболее значимое влияние на сопротивление деформации оказало содержание в них хрома и никеля. Фактически сопротивление деформации данных сталей пропорционально концентрации в них указанных элементов. При этом данная зависимость проявляется особенно явно с учетом незначительного отклонения концентраций остальных элементов. Отклонение по среднему содержанию углерода в образцах не превышает 0,045 %, кремния – 0,065 %, марганца – 0,060 % (табл. 1). Применительно к стали 3 влияние хрома и никеля на ее деформируемость не является определяющим, так как при значительно более низкой концентрации рассматриваемых элементов в сталях 2 и 5 (табл. 1) сопротивление деформации имеет близкое с указанными сталями значение. Такие значения сопротивления деформации стали 3, очевидно, явились следствием повышенного содержания в ней углерода на 0,120 и 0,075 % и марганца на 0,06 и 0,09 % по сравнению со сталями 2 и 5. В целом полученные результаты свидетельствуют о превалирующем в количественном отношении влиянии содержания углерода в шаровых сталях на их сопротивление деформации по отношению к другим рассматриваемым элементам.

Определено, что для всех рассматриваемых вариантов химического состава сталей увеличение степени и скорости деформации, а также уменьшение температуры деформации приводит к снижению их деформируемости (повышению сопротивления деформации). При этом влияние всех перечисленных параметров на сопротивление деформации имеет выраженный нелинейный характер, что качественно согласуется с общепринятыми представлениями. Наибольшее влияние на сопротивление деформации в рамках рассматриваемых интервалов изменения параметров деформации оказывают ее температурные условия. Так, снижение температуры деформации с максимального до минимального значений (с 1200 до 900 °С) приводит к увеличению сопротивления деформации в среднем в 2,7 раза при аналогичных скорости и степени деформации. В то же время повышение истинной деформации с нижней до верхней границ рассматриваемого интервала (с 0,05 до 0,35) увеличивает сопротивление деформированию при аналогичных температурно-скоростных параметрах только в среднем на 36 %, а влияние скорости деформации проявляется в возможном увеличении сопротивления деформации только на 9 %.

Обобщение и обработка полученных результатов экспериментальных исследований позволили получить уравнение регрессии, устанавливающее количественную взаимосвязь сопротивления деформации сталей для производства мелющих шаров с их химическим составом и параметрами прокатки:

| \[\begin{array}{c}{\sigma _s} = (4032[{\rm{C}}] + 336[{\rm{Mn}}] + 546[{\rm{Cr}}] + \\ + 364[{\rm{Ni}}])3689{e^{ - 3,255\left( {\frac{t}{{1000}}} \right)}}{\varepsilon ^{0,153}}{u^{0,004}},\end{array}\] | (2) |

где σs – сопротивление деформации стали, МПа; [C], [Mn], [Cr] и [Ni] – содержание углерода, марганца, хрома и никеля в стали, %; t – температура прокатки, °С; ε – истинная деформация; u – скорость деформации, с‒1.

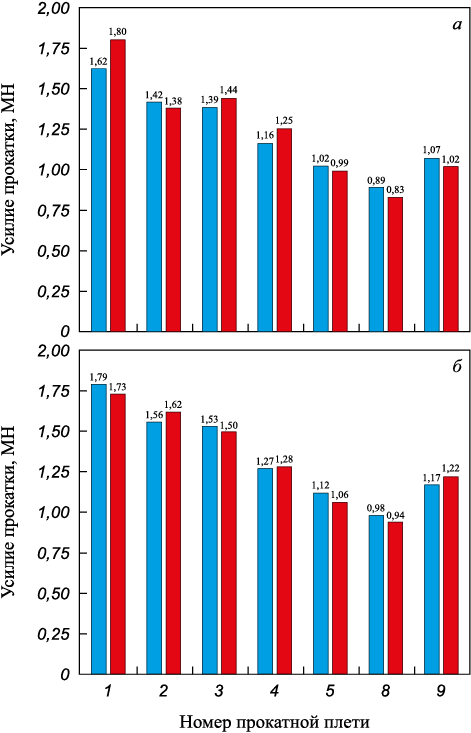

Проверку адекватности уравнения проводили путем сравнения усилия прокатки, полученного расчетным путем с использованием вычисленных сопротивлений деформации, с фактическими усилиями прокатки при производстве шаровых заготовок диаметром 60 мм из сталей марок Ш2.1 и Ш2.3 (табл. 2) на непрерывном среднесортном стане 450 АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат». По полученным данным, отклонения не превысили 10 % (рис. 3). Это свидетельствует об адекватности уравнения и возможности его использования при разработке и совершенствовании режимов прокатки как мелющих шаров, так и исходных заготовок.

Рис. 3. Усилие прокатки в черновых клетях среднесортного |

Выводы

На основании экспериментальных исследований определены закономерности качественного и количественного влияния химического состава шаровых сталей и параметров их деформации на сопротивление пластическому деформированию. Полученные результаты обобщены в виде уравнения множественной регрессии, адекватность которого подтверждена применительно к условиям производства заготовок из шаровых сталей на непрерывном среднесортном стане 450 АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат».

Список литературы

1. Aldrich C. Consumption of steel grinding media in mills. Minerals Engineering. 2013;49:77‒91. https://doi.org/10.1016/j.mineng.2013.04.023

2. Bai X., Jin Y. Heat treatment of wear resistant steel ball for large ball mill. Jinshu Rechuli / Heat Treatment of Metals. 2017;42(5):193‒196. https://doi.org/10.13251/j.issn.0254-6051.2017.05.040

3. Kotenok V.I., Podobedov S.I. Energy-efficient design of rolls for ball-rolling mills. Metallurgist. 2001;45(9-10):363‒367. https://doi.org/10.1023/A:1017920006038

4. Song Z., Pu Y., Liu Z., Wang B. Analysis of failure of grinding balls during service. Metal Science and Heat Treatment. 2022;64(12):127‒133. https://doi.org/10.1007/s11041-022-00772-3

5. Li T., Peng Y., Zhu Z., Zou S., Liu S., Yin Z., Ni X., Chang X. Multi-layer kinematics and collision energy in a large-scale grinding mill-the largest semi-autogenous grinding mill in China. Advances in Mechanical Engineering. 2016;8(12):1‒10. https://doi.org/10.1177/1687814016681371

6. Рахутин М.Г., Бойко П.Ф. Пути совершенствования методов оценки основных характеристик мелющих шаров. Уголь. 2017;(12(1101)):49‒52. https://doi.org/10.18796/0041-5790-2017-12-49-52

7. Быков П.О., Касимгазинов А.Д. Исследование и апробация технологии получения катаных помольных шаров 5 группы твердости в условиях ПФ ТОО «Кастинг». Наука и техника Казахстана. 2018;(1):31‒40.

8. Найзабеков А.Б., Мухаметкалиев Б.С., Арбуз А.С., Лежнев С.Н. Снижение расхода стальных мелющих шаров путем улучшения технологии их производства. Вести высших учебных заведений Черноземья. 2016;(4(46)):78‒86.

9. Пат. 2340699 РФ. Сталь для мелющих шаров / В.В. Павлов, О.В. Корнева, О.П. Атконова; заявл. 31.10.2006; опубл. 10.12.2008. Бюл. 34.

10. Пат. 2425168 РФ. Сталь / А.Б. Юрьев, Н.Х. Мухатдинов, О.П. Атконова и др.; заявл. 05.10.2009; опубл. 27.07.2011. Бюл. № 21.

11. Пат. 2425169 РФ. Сталь / А.Б. Юрьев, Н.Х. Мухатдинов, Н.А. Козырев и др.; заявл. 05.10.2009; опубл. 27.07.2011. Бюл. № 21.

12. Rodriguez-Ibabe J.M., Gutiérrez I., López B., Iza-Mendia A. Modeling of the resistance to hot deformation and the effects of microalloying in high-Al steels under industrial conditions. Materials Science Forum. 2005;500-501:195‒202. https://doi.org/10.4028/www.scientific.net/MSF.500-501.195

13. Konovalov A.V., Smirnov A.S., Parshin V.S., Dronov A.I., Karamyshev A.P., Nekrasov I.I., Fedulov A.A., Serebryakov A.V. Study of the resistance of steels 18KhMFB and 18Kh3MFB to hot deformation. Metallurgist. 2016;59(11-12): 1118‒1121. https://doi.org/10.1007/s11015-016-0279-6

14. Safronov A.A., Belskiy S.M., Chernyj V.A., Mazur I.P. Modeling of temperature influence on resistance to plastic deformation of electrotechnical steels in hot rolling. Journal of Physics: Conference Series. 2018;1134:012050.

15. Уманский А.А., Дорофеев В.В., Думова Л.В. Разработка теоретических основ энергоэффективного производства железнодорожных рельсов с повышенными эксплуатационными свойствами. Известия вузов. Черная металлургия. 2020;63(5):318‒326.

16. https://doi.org/10.17073/0368-0797-2020-5-318-326

17. Остапенко А.Л., Переходченко В.А., Кушнир О.Н., Пластун Д.А. О применимости методик расчета сопротивления деформации для оценки энергосиловых условий горячей прокатки полос. Сталь. 2014;(5):41‒52.

18. Gladkovsky S.V., Potapov A.I., Lepikhin S.V. Studying the deformation resistance of Ep679 maraging steel. Diagnostics, Resource and Mechanics of Materials and Structures. 2015;(4):18‒28. https://doi.org/10.17804/2410-9908.2015.4.018-028

19. Уманский А.А., Головатенко А.В., Темлянцев М.В., Дорофеев В.В. Экспериментальные исследования пластичности и сопротивления деформации хромистых рельсовых сталей. Черные металлы. 2019; (6):24‒28.

20. Адигамов Р.Р., Никишин И.А., Жителев П.С., Андреев А.Р., Карлина А.И. Опыт освоения производства стальных мелющих шаров в ПАО «СЕВЕРСТАЛЬ». Сталь. 2022;(3):13‒18.

21. Уманский А.А., Байдин В.В., Симачев А.С., Думова Л.В. Особенности формирования микроструктуры мелющих тел, произведенных из рельсовых сталей различного химического состава. В кн.: Металлургия: технологии, инновации, качество. Труды XXIII Международной научно-практической конференции. Новокузнецк: ИЦ СибГИУ; 2022:21‒28.

Об авторах

А. А. УманскийРоссия

Александр Александрович Уманский, д.т.н., профессор кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

В. В. Байдин

Россия

Вадим Викторович Байдин, соискатель степени к.т.н. кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

А. С. Симачев

Россия

Артем Сергеевич Симачев, к.т.н., доцент кафедры «Обработка металлов давлением и металловедение. ЕВРАЗ ЗСМК»

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Уманский А.А., Байдин В.В., Симачев А.С. Исследование влияния химического состава сталей для производства мелющих шаров на их деформационные характеристики. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):637-643. https://doi.org/10.17073/0368-0797-2024-6-637-643

For citation:

Umanskii A.A., Baidin V.V., Simachev A.S. Influence of chemical composition of steels for production of grinding balls on their deformation characteristics. Izvestiya. Ferrous Metallurgy. 2024;67(6):637-643. https://doi.org/10.17073/0368-0797-2024-6-637-643