Перейти к:

Воздействие механической обработки на процессы восстановления оксидов железа в техногенном сырье

https://doi.org/10.17073/0368-0797-2024-6-671-678

Аннотация

Рассмотрены способы повышения эффективности восстановления оксидов железа из техногенных отходов (пылей дуговой сталеплавильной печи) с применением механохимической активации, помола и прессования. Проведен анализ химического и фазового составов образцов пылей, что позволило выявить их потенциал для переработки. Эксперименты включали исследование влияния помола и прессования при давлениях до 300 МПа на фазовый состав материалов, а также оценку эффекта добавления кокса в процессе механохимической активации. Для изучения влияния давления прессования на восстановительные процессы был проведен обжиг брикетов при температуре 1200 °C. Полученные результаты показали, что степень металлизации железа возрастает при увеличении давления прессования: содержание металлического железа достигает 19 % при давлении 300 МПа, что выше по сравнению с 17 % в исходном состоянии без прессования. Новизна работы заключается в оптимизации параметров прессования и демонстрации его влияния на процесс восстановления железа. Предложенные условия позволяют повысить эффективность переработки техногенных отходов, что может быть использовано для улучшения экологической и экономической составляющих производства.

Ключевые слова

Для цитирования:

Клеоновский М.В., Шешуков О.Ю., Михеенков М.А., Михеенков А.М., Матюхин О.В. Воздействие механической обработки на процессы восстановления оксидов железа в техногенном сырье. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):671-678. https://doi.org/10.17073/0368-0797-2024-6-671-678

For citation:

Kleonovskii M.V., Sheshukov O.Yu., Mikheenkov M.A., Mikheenkov A.M., Matyukhin O.V. Effect of mechanical processing on reduction of iron oxides in man-made raw materials. Izvestiya. Ferrous Metallurgy. 2024;67(6):671-678. https://doi.org/10.17073/0368-0797-2024-6-671-678

Введение

Переработка техногенного сырья стала одной из ключевых задач современной промышленности и экологии. Техногенное сырье включает в себя различные отходы и побочные продукты, образующиеся в результате производственных процессов. Эти материалы часто содержат ценные компоненты, такие как металлы, минералы и химические соединения, которые могут быть извлечены и повторно использованы. Увеличить эффективность переработки сырья можно с помощью помола и прессования, т. е. механохимической активации (МХА) [1; 2].

Механохимическая активация – это процесс, при котором осуществляется механическое воздействие на твердые вещества, приводящее к изменениям их физико-химических свойств. Это воздействие может включать в себя такие операции, как измельчение, прессование, прокатывание и другие формы механического воздействия. Процесс МХА используется для повышения реакционной способности материалов [3], изменения их фазового состава [4], улучшения взаимодействия между компонентами и активации химических реакций [5], которые в обычных условиях протекают медленно или совсем не протекают.

Ниже представлены основные аспекты МХА.

• Измельчение и разрушение кристаллической решетки. В процессе измельчения происходит разрушение кристаллической решетки твердых веществ, что приводит к появлению дефектов и увеличению удельной поверхности. Это способствует повышению реакционной способности материала, так как дефекты могут выступать в качестве центров зарождения новых фаз и инициировать химические реакции [6 – 8].

• Образование активных центров. Механическое воздействие создает активные центры на поверхности частиц, которые могут быть свободными радикалами, дефектами решетки или поверхностными несоответствиями. Эти активные центры способны инициировать химические реакции, которые в нормальных условиях протекают очень медленно или требуют высоких температур и катализаторов [9; 10].

• Изменение фазового состава. Механохимическая активация может привести к изменению фазового состава материала. Например, возможно образование новых фаз, которых не было в исходном материале, либо существующие фазы могут преобразовываться в более устойчивые или реакционноспособные формы [11 – 13].

• Повышение химической активности. Механохимически активированные материалы зачастую демонстрируют повышенную химическую активность. Это может быть использовано, например, для ускорения процессов восстановления металлов из оксидов, синтеза новых соединений или разрушения стойких химических связей [14 – 16].

• Снижение температуры реакций. Благодаря МХА, многие химические реакции имеют возможность протекать при более низких температурах, чем это требовалось бы без активации. Это связано с накоплением механической энергии в материале, которая способствует преодолению энергетического барьера реакции [17; 18].

Таким образом, МХА является важным инструментом для управления физико-химическими свойствами материалов, открывая новые возможности для создания инновационных технологий и процессов.

При изучении условий пирометаллургического восстановления окалины было установлено, что повышение давления прессования при подготовке ее к обжигу с 0 до 300 МПа увеличивает степень металлизации при нагреве в 2 раза, а температура начала металлизации снижается более, чем на 40 °С [19]. Сделано предположение, что наблюдаемые эффекты при пирометаллургическом восстановлении окалины являются следствием МХА оксидов железа в окалине при ее прессовании. Соответственно, целью работы является подтверждение вышеизложенного предположения, а также оптимизация параметров прессования и демонстрация влияния механической обработки сырья на процессы восстановления железа.

Оценка возможности разрушения франклинита при МХА

Изучено влияние помола и давления прессования на фазовый состав пыли дуговой сталеплавильной печи (ДСП). Для оценки влияния МХА на фазовый состав пыли ДСП исследованные пробы пыли перемешивали и на их основе готовили усредненную пробу, которую подвергали помолу в течение 2 мин и прессовали при давлении от 0 до 300 МПа. Состав сырьевой смеси первой серии и режимы обработки приведены в табл. 1.

Таблица 1. Состав сырьевой смеси первой серии и режимы обработки

| |||||||||||||||||||||||||||||||||||||

Во второй серии к пыли добавляли кокс и сырьевую смесь подвергали МХА. Состав сырьевой смеси второй серии и режимы обработки приведены в табл. 2.

Таблица 2. Состав сырьевой смеси второй серии и режимы обработки

| |||||||||||||||||||||||||||||||||||||

Продукты обработки подвергались количественному фазовому анализу.

Количественный рентгенофазовый анализ проводили на дифрактометре STADI-P (STOE, Germany). Съемка проводилась в CuKα-излучении (40 кВ, 30 мА), графитовый монохроматор, в диапазоне углов рассеяния 2θ = 10 ÷ 70° с шагом 0,02° и выдержкой 2 с. Анализ результатов выполняли с использованием базы данных PDF-2 (Release 2008 RDB 2.0804).

Оценка влияния МХА на фазовый состав пыли ДСП

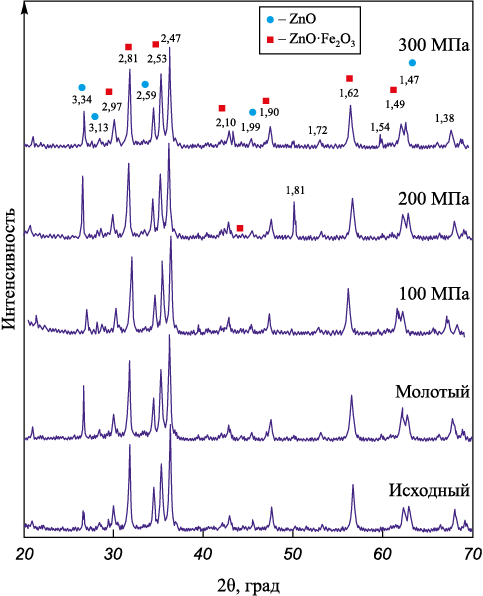

Результаты фазового анализа проб 1.1 – 1.5 без кокса приведены на рис. 1.

Рис. 1. Результаты фазового анализа проб 1.1 – 1.5 |

Результаты фазового анализа молотых и прессованных проб свидетельствуют, что интенсивность всего рентгеновского спектра в зависимости от давления прессования изменяется циклически. В табл. 3 и на рис. 1 приведено изменение содержания фаз в пробах в зависимости от режимов обработки.

Таблица 3. Содержания фаз в пробах

| |||||||||||||||||||||||||||||||||

Результаты испытаний указывают на то, что содержание соединений изменяется в противофазе. С увеличением давления прессования до 150 МПа содержание ZnO в пробе увеличивается, а франклинита ZnO·Fe2O3 снижается. При дальнейшем повышении давления прессования до 300 МПа содержание франклинита ZnO·Fe2O3 увеличивается, а содержание ZnO уменьшается. Соответственно, необходимо контролировать и поддерживать оптимальное давление прессования в зависимости от желаемых содержаний соединений в конечном продукте.

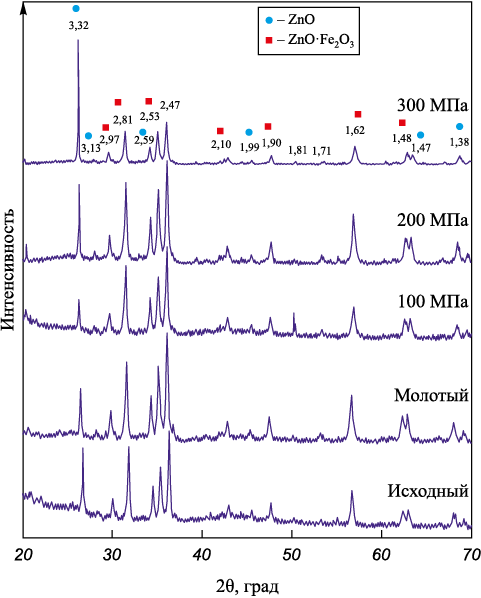

Результаты фазового анализа проб 2.1 – 2.5 с коксом приведены на рис. 2.

Рис. 2. Результаты фазового анализа проб 2.1 – 2.5 |

Результаты фазового анализа молотых и прессованных проб свидетельствует, что интенсивность всего рентгеновского спектра, так же, как и в образцах без кокса, изменяется циклически в зависимости от давления прессования. В табл. 4 и на рис. 2 приведено изменение содержания фаз в пробах в зависимости от режимов обработки.

Таблица 4. Содержания фаз в пробах 2.1 – 2.5

| |||||||||||||||||||||||||||||||||

Результаты испытаний показывают, что с повышением давления прессования содержание свободного ZnO сначала уменьшается, а потом резко увеличивается. Если в исходной пробе соотношение рассматриваемых фаз ZnO/ZnO·Fe2O3 составляет 37,4/40,7, то после полной МХА соотношение данных фаз равно 46,6/31,6. Вероятнее всего, изменение количества фаз происходит за счет взаимодействия с коксом по реакции

3ZnFe2O4 + C = Fe3O4 + 3ZnO + CO↑.(1)

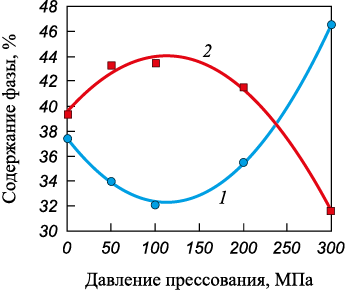

На рис. 3 приведен график зависимости изменения содержания фаз ZnO и ZnO·Fe2O3 от давления.

Рис. 3. Содержания фаз в пробах 2.1 – 2.5 в зависимости от режимов обработки: |

Обжиг прессованных образцов

Для оценки влияния давления прессования на фазовый состав продуктов обжига готовили сырьевую смесь на основе пыли ДСП, кокса и сухого компонента связки при его содержании 10 %. Составляющие сырьевой смеси подвергали совместному помолу. После помола в сырьевую смесь добавляли жидкий компонент связки и брикетировали при давлениях 0, 100, 200 и 300 МПа. Состав связки приведен в патенте [20], а состав сырьевой смеси для обжига и режимы ее обработки приведены в табл. 5.

Таблица 5. Состав сырьевой смеси для обжига и режимы ее обработки

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Перед брикетированием вводилась связка, состоящая из шлака агрегата ковш-печь (АКП), жидкого стекла и кремнефтористоводородной кислоты. В составе шлака АКП содержится около 40 % двухкальциевого силиката (2CaOSiO2 ), который, вступая в реакцию с жидким стеклом, вызывает его отверждение примерно через 30 мин после смешения с образованием водостойких тоберморитоподобных кальций-натриевых гидросиликатов. Этого времени достаточно для осуществления брикетирования. После брикетирования и полного отверждения брикеты приобретают высокую прочность. Кремнефтористоводородная кислота тоже вступает в реакцию с жидким стеклом, вызывая его твердение [21]. Однако кислота еще играет роль флюсообразующей добавки. Она, вступая в реакцию с оксидом кальция шлака, образует флюорит (плавиковый шпат), являющийся сильным флюсом.

В работе [22] показано, что при содержании связки менее 10 % реализуется бездиффузионный режим восстановления оксидов железа. В этом режиме степень металлизации сильно зависит от давления прессования. При содержании связки 10 % появляется жидкая фаза и реализуется диффузионный режим восстановления оксидного железа. В этом режиме степень металлизации не зависит от давления прессования, она во всем диапазоне давлений примерно одинакова.

Содержание кокса соответствует стехиометрии оксидного железа и углерода плюс 15 % сверх стехиометрии с учетом зольности кокса.

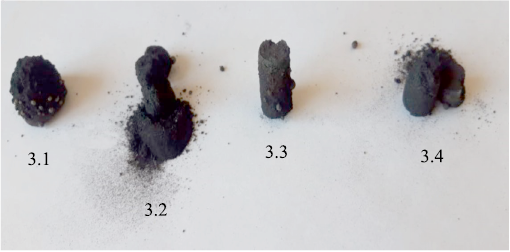

Сухие брикеты обжигали до 1200 °С в течение 1 ч. Температура обжига соответствовала завершению металлизации [22]. Изотермическая выдержка при температуре 1200 °С составляла 30 мин. На рис. 4 приведен общий вид обожженных образцов.

На обожженных образцах, приведенных на рис. 4, хорошо видны капли металлического железа.

Рис. 4. Общий вид обожженных образцов |

Продукты обжига подвергались фазовому анализу. Содержание фаз в исследованных пробах приведено в табл. 6.

Таблица 6. Содержание фаз в исследованных пробах

| ||||||||||||||||||||

Результаты испытаний свидетельствуют, что с повышением давления прессования содержание металлического железа сначала снижается, но потом увеличивается и при 300 МПа достигает 19 % относительно 17 % в исходном состоянии без прессования. Исходя из этого, целесообразно поддерживать давление прессования на уровне 300 МПа, так как меньшее давление прессования может оказывать отрицательный эффект на степень металлизации.

Результаты работы и их обсуждение

Исследования показали значительное влияние давления прессования на фазовый состав и процессы восстановления оксидов железа в пыли ДСП. В первой серии экспериментов, где использовались образцы без добавления кокса, наблюдалось циклическое изменение содержания фаз в зависимости от давления прессования (табл. 3). При давлениях до 150 МПа содержание ZnO увеличивалось, а содержание франклинита ZnO·Fe2O3 снижалось. Однако при дальнейшем повышении давления до 300 МПа отмечалось обратное явление: содержание ZnO уменьшалось, а франклинита возрастало. Это свидетельствует о необходимости контроля давления прессования для достижения требуемого соотношения фаз в конечном продукте.

При исследовании второй серии образцов с добавлением кокса (табл. 4) результаты фазового анализа также продемонстрировали циклическое изменение содержания фаз ZnO и ZnO·Fe2O3 в зависимости от давления прессования. Существенное увеличение содержания свободного ZnO при давлении 300 МПа свидетельствует о протекании реакции восстановления франклинита (ZnFe2O4 ) с участием углерода. Взаимодействие по уравнению (1) приводит к образованию магнетита (Fe3O4 ), оксида цинка и угарного газа (CO), что подтверждает влияние МХА на разрушение франклинита и восстановление оксидов железа.

Результаты оценки влияния давления прессования на процессы обжига (табл. 6) показали, что при повышении давления с 0 до 300 МПа содержание металлического железа сначала снижается, а затем возрастает, достигая максимума 19 % при давлении 300 МПа. Это свидетельствует о том, что оптимальное давление прессования должно составлять 300 МПа для достижения максимальной степени металлизации железа. Более низкие значения давления могут негативно сказываться на процессе восстановления железа, снижая его долю в конечном продукте.

Таким образом, результаты исследований подтверждают, что МХА, происходящая при прессовании пыли ДСП, способствует улучшению процессов восстановления оксидов железа. Оптимизация параметров прессования, в частности давление 300 МПа, позволяет достичь наибольшей эффективности металлизации. Это открывает перспективы для повышения производительности и экологической эффективности пирометаллургической переработки отходов.

Выводы

Показано, что МХА оказывает значительное влияние на фазовый состав пыли ДСП как с добавлением кокса, так и без него. В пробах без кокса обнаружено, что фазовый состав изменяется циклически с изменением давления прессования. При давлении до 150 МПа содержание оксида цинка (ZnO) увеличивается, в то время как содержание франклинита (ZnO·Fe2O3) снижается. При дальнейшем повышении давления до 300 МПа содержание франклинита возрастает, а количество свободного ZnO уменьшается, что указывает на необходимость точного контроля давления для достижения желаемого фазового состава.

В пробах с добавлением кокса также наблюдается циклическое изменение фазового состава в зависимости от давления. При повышении давления сначала уменьшается содержание свободного ZnO, а затем оно резко возрастает. Эти изменения, вероятно, обусловлены реакцией взаимодействия франклинита с коксом, в результате которой образуются магнетит (Fe3O4 ), ZnO и угарный газ.

При обжиге прессованных образцов выявлено, что с повышением давления прессования содержание металлического железа сначала снижается, но затем увеличивается и достигает максимума при 300 МПа. Это свидетельствует о том, что давление прессования 300 МПа является оптимальным для достижения высокой степени металлизации, тогда как более низкое давление может отрицательно сказаться на качестве конечного продукта.

Список литературы

1. Saedi A., Jamshidi-Zanjani A., Mohseni M., Darban A., Nejati H. Mechanical activation of lead–zinc mine tailings as a substitution for cement in concrete construction. Construction and Building Materials. 2023;364:129973. https://doi.org/10.1016/j.conbuildmat.2022.129973

2. Yuan W., Wu Z., Song Q., Huang Q., Zhang C., Crittenden J. Lead recovery from waste CRT funnel glass by mechanochemical reaction with reductive Al powder. Waste Management. 2023;172:43–50. https://doi.org/10.1016/j.wasman.2023.09.008

3. Mañosa J., Alvarez-Coscojuela A., Marco-Gibert J., Maldonado-Alameda A., Chimenos J.M. Enhancing reactivity in muscovitic clays: Mechanical activation as a sustainable alternative to thermal activation for cement production. Applied Clay Science. 2024;250:107266. https://doi.org/10.1016/j.clay.2024.107266

4. Penczner S., Kumar P., Patel M., Bouchard L., Iacopino D., Patel R. Innovations in mechanochemical synthesis: Luminescent materials and their applications. Materials Today Chemistry. 2024;38:102177. https://doi.org/10.1016/j.mtchem.2024.102177

5. Baki V.A., Ke X., Heath A., Calabria-Holley J., Terzi C., Sirin M. The impact of mechanochemical activation on the physicochemical properties and pozzolanic reactivity of kaolinite, muscovite and montmorillonite. Cement and Concrete Research. 2022;162:106962. https://doi.org/10.1016/j.cemconres.2022.106962

6. Kohobhange S.P., Manoratne C.H., Pitawala H.M., Rajapaks R.M. The effect of prolonged milling time on comminution of quartz. Powder Technology. 2018;330:266–274. https://doi.org/10.1016/j.powtec.2018.02.033

7. Yang X., Liu J., Chen G., Wu F., Liu J., Jiang X. Synergistic effects of mechanochemical activation and selective O-alkylation on the chemical structure and gaseous products evolution during coal flash pyrolysis. Journal of Analytical and Applied Pyrolysis. 2024;180:106553. https://doi.org/10.1016/j.jaap.2024.106553

8. Abed F.H., Zareei S.A., Kurdi N.H., Emami A. Enhancing geopolymer binder reactivity and performance via mechanochemical activation: A comprehensive study of rheological, mechanical, and microstructural properties. Construction and Building Materials. 2024;430:136456. https://doi.org/10.1016/j.conbuildmat.2024.136456

9. Yang C., Li Y., Tian Z., Qin W., Liu X., Wang X. Enhanced chalcopyrite leaching by mechanical activation: New insights from microstructure. Minerals Engineering. 2024; 212:108719. https://doi.org/10.1016/j.mineng.2024.108719

10. Hosseini S., Brake N.A., Nikookar M., Günaydın-Şen Ö., Snyder H.A. Enhanced strength and microstructure of dredged clay sediment-fly ash geopolymer by mechanochemical activation. Construction and Building Materials. 2021;301:123984. https://doi.org/10.1016/j.conbuildmat.2021.123984

11. Singh A., Bhadauria S., Thakare A., Kumar A., Mudgal M., Chaudhary S. Durability assessment of mechanochemically activated geopolymer concrete with a low molarity alkali solution. Case Studies in Construction Materials. 2024;20:e02715. https://doi.org/10.1016/j.cscm.2023.e02715

12. Zhihan Z., Zhi W., Dong W., Yong L., Wanhai X., Chenghao L., Yang L., Jian W., Guobiao L. A green process for selective REEs recovery from Rare earth waste through mechanochemical activation. Separation and Purification Technology. 2023;315:123654. https://doi.org/10.1016/j.seppur.2023.123654

13. Zhang Y., Liu B., Gu X., Nehdi M.L., Zhang L.V. Mechanochemical activation of iron ore tailing-based ternary supplementary cementitious materials. Construction and Building Materials. 2022;346:128420. https://doi.org/10.1016/j.conbuildmat.2022.128420

14. Odebiyi O.S., Guo Y., Hao Du, Liu B., Wang S. Effect of mechanochemical activation parameters on vanadium recovery from vanadium-bearing steel slag: Critical speed derivation for wet-ball milling. Materials Chemistry and Physics. 2024;324:129697. https://doi.org/10.1016/j.matchemphys.2024.129697

15. Yu Y., Cui L., Zhang L., Wang Y. Efficient mechanochemical leaching of zinc from zinc oxide ores. Transactions of Nonferrous Metals Society of China. 2024;34:1976–1993. https://doi.org/10.1016/S1003-6326(24)66520-9

16. Meng X., Hao J., Cao H., Lin X., Ning P., Zheng X., Chang J., Zhang X., Wang B., Sun Z. Recycling of LiNi1/3Co1/3Mn1/3O2 cathode materials from spent lithium-ion batteries using mechanochemical activation and solid-state sintering. Waste Management. 2019;84:54–63. https://doi.org/10.1016/j.wasman.2018.11.034

17. Kriskova L., Pontikes Y., Cizer Ö., Mertens G., Veuleman W., Geysen D., Jones P.T., Vandewalle L., Van Balen K., Blanpain B. Effect of mechanical activation on the hydraulic properties of stainless steel slags. Cement and Concrete Research. 2012;42(6):778–788. https://doi.org/10.1016/j.cemconres.2012.02.016

18. Gao P., Wu X., Zhang D., Sun X., Zhang G., Chen F. Mechanochemical activation of aryl diazonium salts: Synthesis of polycyclic (hetero)aromatics. Journal of Organic Chemistry. 2024;89(17):12197–12203. https://doi.org/10.1021/acs.joc.4c01107

19. Шешуков О.Ю., Михеенков М.А., Некрасов И.В., Егиазарьян Д.В., Ведмидь Л.Б. Влияние давления прессования на процесс восстановления оксидов железа техногенного происхождения. Труды научно-практической конференции с международным участием и элементами школы молодых ученых: 65-летию ИМЕТ УрО РАН посвящается. 2020:472–474.

20. Пат. 2705483 RU. Способ брикетирования железосодержащих отходов в виде окалины / Ведмидь Л.Б. Михеенков М.А., Шешуков О.Ю., Некрасов И.В.; заявл. 28.01.2019, опубл. 07.11.2019.

21. Борсук П.А., Лясс А.М. Жидкие самотвердеющие смеси. Москва: Машиностроение; 1979:255.

22. Sheshukov O., Mikheenkov M., Vedmid L., Nekrasov I., Egiazaryan D. Mechanism of ion-diffusion solid-phase reduction of iron oxides of technogenic origin in the presence of the liquid phase and without it. Metals. 2020;10(12):1564. https://doi.org/10.3390/met10121564

Об авторах

М. В. КлеоновскийРоссия

Михаил Витальевич Клеоновский, инженер 1-й категории кафедры «Металлургия железа и сплавов»

Россия, 620002, Екатеринбург, ул. Мира, 19

О. Ю. Шешуков

Россия

Олег Юрьевич Шешуков, д.т.н., профессор, директор Института новых материалов и технологий, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина; главный научный сотрудник лаборатории порошковых, композиционных и нано-материалов, Институт металлургии Уральского отделения РАН

Россия, 620002, Екатеринбург, ул. Мира, 19

Россия, 620016, Екатеринбург, ул. Амундсена, 101

М. А. Михеенков

Россия

Михаил Аркадьевич Михеенков, д.т.н., профессор, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина; старший научный сотрудник лаборатории пирометаллургии черных металлов, Институт металлургии УрО РАН

Россия, 620002, Екатеринбург, ул. Мира, 19

Россия, 620016, Екатеринбург, ул. Амундсена, 101

А. М. Михеенков

Россия

Александр Михайлович Михеенков, аспирант кафедры «Металлургия железа и сплавов»

Россия, 620002, Екатеринбург, ул. Мира, 19

О. В. Матюхин

Россия

Олег Владимирович Матюхин, к.т.н., доцент кафедры теплофизики и информатики в металлургии

Россия, 620002, Екатеринбург, ул. Мира, 19

Рецензия

Для цитирования:

Клеоновский М.В., Шешуков О.Ю., Михеенков М.А., Михеенков А.М., Матюхин О.В. Воздействие механической обработки на процессы восстановления оксидов железа в техногенном сырье. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):671-678. https://doi.org/10.17073/0368-0797-2024-6-671-678

For citation:

Kleonovskii M.V., Sheshukov O.Yu., Mikheenkov M.A., Mikheenkov A.M., Matyukhin O.V. Effect of mechanical processing on reduction of iron oxides in man-made raw materials. Izvestiya. Ferrous Metallurgy. 2024;67(6):671-678. https://doi.org/10.17073/0368-0797-2024-6-671-678

JATS XML