Перейти к:

Исследование неоднородности деформации нержавеющей стали с наплавкой

https://doi.org/10.17073/0368-0797-2024-6-679-685

Аннотация

Работа посвящена изучению неоднородности деформации стальных образцов с лазерной наплавкой. В качестве материала подложки была выбрана высокоазотистая аустенитная нержавеющая сталь марки 08Х18Н6АГ10С в состоянии поставки. Для повышения механических свойств конструктивных элементов, работающих в условиях ударно-абразивного изнашивания, на сталь наносили наплавку из композиционного порошка Ni–7Cr–6Fe + 60 % WC. Наплавку проводили при изменении мощности лазерного излучения (1 – 3 кВт) и скорости сканирования (0,005 – 0,040 м/с). Глубина проплавления одиночного валика уменьшается с увеличением скорости сканирования. Микротвердость варьируется в широких пределах по толщине наплавки (с 7000 ± 80 до 13 500 ± 70 МПа) и уменьшается с увеличением скорости сканирования. С использованием метода спекл-фотографии в процессе одноосного растяжения плоских образцов установлено, что режимы лазерной наплавки также влияют на уровень неоднородности деформации микрообъемов наплавленного слоя и подложки. На упругопластическом переходе коэффициент вариации локальных деформаций в образце увеличивается с ростом удельной энергии лазерной наплавки. Покрытия из композиционного порошка Ni – Cr – Fe + WC, полученные методом лазерной наплавки при заданных режимах, позволяют повысить твердость и ресурс конструктивных элементов роторных управляемых систем, изготовленных из стали марки 08Х18Н6АГ10С.

Ключевые слова

Для цитирования:

Буякова С.П., Каюров К.Н., Баранникова С.А. Исследование неоднородности деформации нержавеющей стали с наплавкой. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):679-685. https://doi.org/10.17073/0368-0797-2024-6-679-685

For citation:

Buyakova S.P., Kayurov K.N., Barannikova S.A. Inhomogeneity of deformation of surfaced stainless steel. Izvestiya. Ferrous Metallurgy. 2024;67(6):679-685. https://doi.org/10.17073/0368-0797-2024-6-679-685

Введение

Повышение количества добываемого углеводородного сырья предусматривает наличие сложно построенных проектных профилей скважин, траектории которых могут содержать искривленные и наклонно-прямолинейные участки большой протяженности. Для бурения таких скважин в качестве привода долота используют роторные управляемые системы (РУС) [1; 2], их элементы изготавливают из немагнитных аустенитных нержавеющих сталей [3; 4]. В процессе высоких нагрузок в таких элементах развиваются дефекты, которые могут привести к авариям (в случае с РУС они наиболее часто возникают при роторном бурении скважины).

Повысить твердость и износостойкость поверхности стали можно путем нанесения металлокерамических (МC) покрытий [5 – 7], которые являются разновидностью металломатричных композитов и состоят из металлической матрицы, армированной частицами керамики. Керамические фазы обеспечивают высокую твердость, а относительно мягкая матрица удерживает керамику и придает такой композиции высокие трещиностойкость и прочность [8 – 11]. Металлокерамические материалы обладают высокой устойчивостью к абразивным воздействиям.

Одним из самых распространенных армирующих материалов для создания МС покрытий является карбид вольфрама WC, поскольку он обладает высокими твердостью и прочностью [12 – 16]. Благодаря этому такие покрытия широко используются для упрочнения исполнительных поверхностей изнашиваемых деталей машин и горнодобывающих инструментов. Сложность наплавки сталей аустенитного класса связана с их склонностью к образованию горячих трещин в процессе кристаллизации [17]. Трещины при затвердевании в металле сварного шва считаются наиболее вредными и наблюдаются чаще, чем другие виды растрескивания. Формирующаяся структура сталей аустенитного класса напрямую зависит от химического состава и теплофизических условий кристаллизации, которые определяются методом обработки [8; 17].

В настоящее время активно развиваются технологии аддитивного формирования изделий методом послойной наплавки [18 – 20], что связано с возможностью получать детали разнообразной геометрической формы, в том числе крупных размеров, а также уменьшить расход материала. При этом можно получать изделия с новым уровнем механических свойств, отличным от получаемых традиционными методами производства. Послойная наплавка может осуществляться различными методами. В качестве источников нагрева используют лазер, электронный луч, электрическую и плазменную дуги. Независимо от способа и вида наплавляемого материала, одной из важных особенностей аддитивного формирования изделий методом послойной наплавки является неоднородность (анизотропия) механических характеристик, что обусловлено особенностями процесса кристаллизации металла при послойной наплавке, приводящими к неоднородной структуре в объеме наплавленного слоя и транскристаллитному характеру роста зерен. Широкие возможности для решения этих проблем предоставляют технологии наплавки с использованием концентрированных источников энергии.

В связи с тем, что протекающие вблизи интерфейса процессы при лазерной наплавке могут оказывать влияние на механические свойства материала, целью настоящей работы являлось изучение влияния режимов лазерной наплавки на неоднородность пластической деформации аустенитной стали с наплавкой.

Материалы и методы

В качестве материала подложки использовали поковки из немагнитной высокоазотистой хромоникельмарганцевой нержавеющей стали марки 08Х18Н6АГ10С следующего химического состава, мас. %: <0,06 C; 16,0 – 18,0 Cr; 5,0 – 6,0 Ni; >0,4 N; 8,5 – 10,0 Mn; 0,6 – 1,2 Si; остальное – железо. В настоящее время сталь марки 08Х18Н6АГ10С имеет положительный опыт применения в геофизической аппаратуре и по сравнению с импортными аналогами имеет более высокие показатели пластичности и ударной вязкости при сохранении повышенной прочности [21]. Аустенитная нержавеющая сталь марки 08Х18Н6АГ10С в состоянии поставки со средним размером зерна 42,3 ± 6 мкм обладает пределом текучести 800 MПa, пределом прочности 1000 MПa, относительным удлинением до разрыва 20 %. Микроструктура и фазовый состав исследуемой стали подробно описаны в работе [21].

Лазерную наплавку на поверхность стальных пластин Fe – Cr – Mn – Ni – N осуществляли порошком Ni – 7Cr – 6Fe + 60 % WC на экспериментальной установке Института физики прочности и материаловедения Сибирского отделения РАН (ИФПМ СО РАН). Материал наплавки представляет собой сплав на основе никеля с высоким содержанием карбидов вольфрама, равномерно распределенных в твердой матрице, твердость которой более 63 HRC. Размер частиц карбида вольфрама от 10 до 45 мкм позволил обеспечить максимальную стойкость против абразивного и эрозионного износов. Режимы наплавки подбирали таким образом, чтобы обеспечить однородное монолитное покрытие по заранее отработанным технологическим режимам: диаметр луча (d) составлял 4 мм, мощность P волоконного лазера ЛС-15 – 1 – 3 кВт, скорость сканирования (V) – 0,005 ÷ 0,04 м/с, расход F порошка – 20 мг/с.

Электроискровым методом из заготовок были вырезаны плоские образцы с размерами рабочей части 50×8×2 мм, толщина наплавленного слоя Ni – 7Cr – 6Fe + 60 % WC составляла 1 мм, основного слоя (Fe – Cr – Mn – Ni – N) – 7 мм. Подготовленные образцы испытывались на одноосное растяжение при комнатной температуре на универсальной испытательной машине Walter + Bai AG, серии LFM 125. Скорость перемещения подвижного захвата Vmach составляла 0,4 мм/мин, что обеспечивало скорость деформирования 1,67·10–4 с–1.

Структурные исследования осуществляли методами световой микроскопии (микроскоп AXIOVERT-200MAT), рентгеноструктурного анализа (рентгеновский дифрактометр ДРОН-07). Распределение химических элементов в составе основного и наплавленного металла по толщине пластины фиксировали на растровом электронном микроскопе LEO EVO 50 (Carl Zeiss, Германия) c приставкой Oxford Insruments для рентгеновского дисперсионного микроанализа (Центр коллективного пользования «НАНОТЕХ» ИФПМ СО РАН). Для измерений микротвердости методом восстановленного отпечатка в соответствии с ГОСТ Р 8.748 – 2011 (ИСО 14577-1:2002) использовали микротвердомер ПМТ-3.

Регистрацию полей деформаций на поверхности плоских образцов осуществляли в процессе механических испытаний с использованием методики спекл-фотографии, описанной в работах [22 – 25]. Наиболее естественной для визуализации и анализа компонент тензора пластической дисторсии обычно является локальное удлинение в направлении оси растяжения образца εxx . Для количественной оценки степени неоднородности деформации подложки и наплавки использовался коэффициент вариации ν локальных деформаций как отношение стандартного отклонения к средней арифметической величине [26].

Результаты исследований

При лазерной наплавке происходит расплавление гранул порошка, жидкий расплав смачивает частицы карбида вольфрама. В результате последующей высокоскоростной кристаллизации формируется металлокерамическое покрытие. Результаты механических испытаний показали, что поверхностное упрочнение аустенитной стали привело к увеличению предела прочности до 1500 МПa и снижению пластичности на 6 %.

Наплавку необходимо выполнять при оптимальных режимах для обеспечения металлургического соединения наплавленного материала с основой и исключения возможности разбавления покрытия материалом подложки. Условием предотвращения образования трещин в материале является использование различных режимов наплавки при нанесении одиночного валика. Геометрические параметры наплавленных валиков (толщина наплавленного слоя; глубина проплавления основы (стали); ширина зоны наплавки) зависят от скорости сканирования, расхода порошкового материала и мощности лазерного излучения. Для отработки режимов нанесения наплавки при постоянных скорости подачи порошка и размере лазерного луча переменными факторами были выбраны скорость сканирования V и мощность лазера P (см. таблицу). Данные параметры позволяют варьировать удельную энергию, которая рассчитывалась как в работе [17]:

\[E = \frac{P}{{Vd}},\]

где Е – удельная энергия; P – мощность лазера; d – диаметр луча; V – скорость сканирования.

|

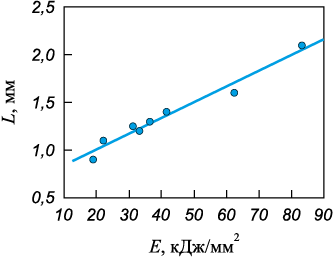

На рис. 1 показана зависимость глубины проплавления материала основы (L) от величины удельной энергии E. Уменьшение глубины проплавления с увеличением скорости сканирования объясняется уменьшением энергии, поглощаемой во время лазерной наплавки. С увеличением скорости сканирования растет доля площади частиц карбида вольфрама WC и, следовательно, уменьшается глубина зоны перемешивания порошка Ni – 7Cr – 6Fe + 60 % WC и стали 08Х18Н6АГ10С.

Рис. 1. Влияние удельной энергии (скорости сканирования |

Методами рентгеноструктурного анализа и дисперсионного микроанализа определили, что содержание основных металлических легирующих элементов в основном металле соответствует марочному составу стали 08Х18Н6АГ10С. В результате нагрева происходят диффузия легирующих элементов из основного металла в наплавленный слой и диффузия углерода в обратном направлении. В зоне соединения металлов со стороны аустенитной стали наблюдается снижение концентраций марганца, хрома и азота, а также повышение концентрации железа. В основном металле 08Х18Н6АГ10С и зоне термического влияния не обнаружено видимых включений феррита и σ-фазы. В зоне термического влияния выделяется четкая линия стыковки дендритов. Анализ микроструктуры лазерной наплавки показал, что она состоит из различных зон: со столбчатой структурой, ориентированной нормально к зоне соединения с подложкой, и со смешанной структурой, состоящей из мелких равноосных дендритов и пластинчатой эвтектики, присутствующей на границах зерен. Микроструктура состоит из карбидов: как нерастворенных (WC), так и частично растворенных (W2C) и выпавших в осадок (Me23C6 , Me6C) в аустенитной матрице (см. таблицу, где Me = Cr, Fe, W и Ni). Объемная доля выделений изменяется в зависимости от режима наплавки и это отражается на изменении микротвердости.

Измерения показали, что средняя микротвердость основного металла составляет 3285 ± 80 МПа, а в зоне соединения с наплавкой достигает 3995 ± 70 МПа (рис. 2). Значение микротвердости наплавленного слоя Ni – Cr – Fe + WC меняется от 7000 ± 80 до 13 500 ± 70 МПа в зависимости от режимов наплавки (рис. 2). Максимальное повышение микротвердости достигается при лазерной наплавке с низкой скоростью сканирования, что объясняется очень высокой массовой долей частиц WC при низкой скорости сканирования, а также за счет максимального растворения WC внутри матрицы. Увеличение скорости сканирования приводит к снижению объемной доли карбидов и, следовательно, снижает микротвердость наплавки. Кроме того, следует отметить, что при низкой скорости сканирования происходит постепенное снижение микротвердости по мере удаления от поверхности, что обусловлено различным содержанием и морфологией частиц WC. Такой вид градуированной микроструктуры может оказаться полезным для максимального повышения износостойкости без снижения прочности наплавленного слоя, в то время как более равномерное распределение микротвердости по глубине достигается при высокой скорости сканирования. Таким образом, варьирование микротвердости связано с развитием композиционных микроструктур, состоящих из различных карбидов, диспергированных в матрице нержавеющей стали.

Рис. 2. Влияние скорости сканирования на распределение |

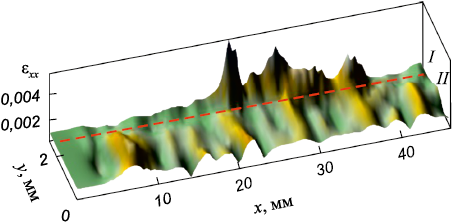

Полученные с помощью методики спекл-фотографии данные локальных деформаций εxx позволили выявить области локализованной деформации в слоях основного металла и наплавки (рис. 3).

Рис. 3. Распределение локальных деформаций в образце |

Из представленных данных следует, что пластическая деформация локализована в определенных зонах образца, в то время как другие объемы материала при заданном приросте деформации практически не деформируются. Для количественной оценки степени неоднородности деформации разных слоев использован коэффициент вариации локальных деформаций ν. При ν > 0,4 распределение локальных удлинений по длине образца εxx(xi ) становится существенно неоднородным, а средняя величина <εxx > является нерепрезентативной [26].

Структурная неоднородность вблизи границы раздела наплавки и подложки оказывает влияние на характер развития локализованной деформации. Условием совместности деформации на поверхности раздела композита является равенство деформации микрообъемов, прилегающих непосредственно к границе раздела. Как следствие, должны быть одинаковыми и уровни неоднородности деформации микрообъемов различных слоев, оцениваемые с помощью коэффициента вариации n. Обеспечение указанных условий сопровождается усложнением напряженного состояния в этих областях.

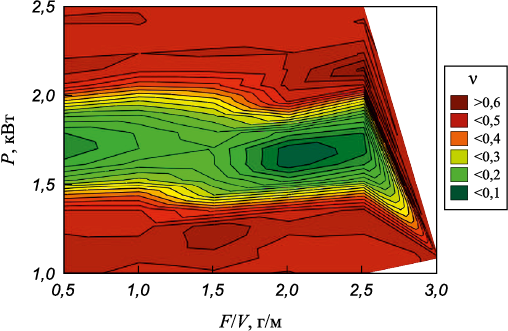

На рис. 4 показано изменение уровня неоднородности деформации n образца с наплавкой для разных режимов на начальных этапах деформации при общей деформации ε = 0,01. По достижению напряжения, равному пределу текучести, уровни неоднородности деформации со стороны нержавеющей стали и наплавленного слоя существенно различаются как с ростом общей деформации, так и с ростом удельной энергии.

Рис. 4. Влияние режимов лазерной наплавки на степень |

Таким образом, детальный анализ распределений микротвердости и степени неоднородности деформации в исследуемом композите показал, что режим лазерной наплавки при мощности лазера 1,5 – 2,0 кВт и скорости сканирования 0,007 – 0,040 м/с характеризуется удовлетворительными геометрическими параметрами наплавленных валиков и отсутствием трещин в материале.

Выводы

Для предотвращения снижения механических свойств композита (сталь – наплавка) необходимо выбирать технологические режимы лазерной наплавки, обеспечивающие минимальный уровень неоднородности деформации микрообъемов как со стороны наплавленного слоя, так и со стороны основного металла.

Установлено влияние режимов лазерной наплавки на характер распределений микротвердости и локальных деформаций на начальных стадиях пластической деформации нержавеющей стали марки 08Х18Н6АГ10С с наплавкой из композиционного порошка Ni – Cr – Fe + WC.

Можно рекомендовать покрытия из композиционного порошка Ni – 7Cr – 6Fe + 60 % WC, полученные методом лазерной наплавки при мощности лазера 1,5 – 2,0 кВт и скорости сканирования 0,007 – 0,040 м/с, для повышения твердости и ресурса конструктивных элементов роторных управляемых систем, которые изготавливают из стали марки 08Х18Н6АГ10С.

Список литературы

1. Шевченко И.А. Бурение скважин с большим отходом от вертикали с использованием роторных управляемых систем при контроле геофизических параметров в режиме реального времени. Современная наука: актуальные проблемы теории и практики. Серия: естественные и технические науки. 2014;(1-2):36–39.

2. Закиров А.Я. Первые результаты испытаний роторно-управляемых систем российского производства. Pro нефть. Профессионально о нефти. 2016;(2(2)):43–47.

3. Speidel M., Speidel H. Austenitic stainless steels of high strength and ductility. International Journal of Materials Research. 2004;95(7):596–600. http://doi.org/10.1515/ijmr-2004-0115

4. Костина М.В., Ригина Л.Г. Азотосодержащие стали и способы их производства. Известия вузов. Черная металлургия. 2020;63(8):606–622. https://doi.org/10.17073/0368-0797-2020-8-606-622

5. Nurminen J., Näkki J., Vuoristo P. Microstructure and properties of hard and wear resistant MMC coatings deposited by laser cladding. The International Journal of Refractory Metals and Hard Materials. 2009;27(2):472–478. http://doi.org/10.1016/j.ijrmhm.2008.10.008

6. Zhong M., Liu W., Zhang Y., Zhu X. Formation of WC/Ni hard alloy coating by laser cladding of W/C/Ni pure element powder blend. International Journal of Refractory Metals and Hard Materials. 2006;24(6):453–460. http://doi.org/10.1016/j.ijrmhm.2005.09.002

7. Luo D., Hellman J., Luhulima D., Liimatainen J., Lindroos V.K. Interactions between tungsten carbide (WC) particulates and metal matrix in WC-reinforced composites. Materials Science and Engineering: A. 2003;340(1-2):155–162. http://doi.org/10.1016/S0921-5093(02)00173-9

8. Zhang Z., Yu T., Kovacevic R. Erosion and corrosion resistance of laser cladded AISI 420 stainless steel reinforced with VC. Applied Surface Science. 2017;410:225–240. http://doi.org/10.1016/j.apsusc.2017.03.137

9. Xiao Q., Sun W.-L., Yang K.-X., Xing X.-F., Chen Z.-H., Zhou H.-N., Lu J. Wear mechanisms and micro-evaluation on WC particles investigation of WC-Fe composite coatings fabricated by laser cladding. Surface and Coatings Technology. 2021;420:127341. http://doi.org/10.1016/j.surfcoat.2021.127341

10. Lee H.K. Effects of the cladding parameters on the deposition efficiency in pulsed Nd:YAG laser cladding. Journal of Materials Processing Technology. 2008;202(1-3):321–327. http://doi.org/10.1016/j.jmatprotec.2007.09.024

11. Hu G., Yang Y., Qi K., Lu X., Li J. Investigation of the microstructure and properties of NiCrBSi coating obtained by laser cladding with different process parameters. Transactions of the Indian Institute of Metals. 2020;73(10):2623–2634. http://doi.org/10.1007/s12666-020-02065-w

12. Huang S.W., Samandi M., Brandt M. Abrasive wear performance and microstructure of laser clad WC/Ni layers. Wear. 2004;256(11-12):1095–1105. https://doi.org/10.1016/S0043-1648(03)00526-X

13. Van Acker K., Vanhoyweghen D., Persoons R., Vangrunderbeek J. Influence of tungsten carbide particle size and distribution on the wear resistance of laser clad WC/Ni coatings. Wear. 2005;258(1-4):194–202. https://doi.org/10.1016/j.wear.2004.09.041

14. Yang J., Liu F., Miao X., Yang F. Influence of laser cladding process on the magnetic properties of WC-FeNiCr metal-matrix composite coatings. Journal of Materials Processing Technology. 2012;212(9):1862–1868. https://doi.org/10.1016/j.jmatprotec.2012.04.009

15. Si S.-H., Yuan X.-M., Liu Y.-L., He Y.-Z., Keesam Sh. Effect of laser power on microstructure and wear resistance of WCP/Ni cermet coating. Journal of Iron and Steel Research International. 2006;13:74–78. https://doi.org/10.1016/S1006-706X(06)60065-4

16. Guo Ch., Chen J., Zhou J., Zhao J., Wang L., Yu Y., Zhou H. Effects of WC–Ni content on microstructure and wear resistance of laser cladding Ni-based alloys. Surface and Coatings Technology. 2012;206(8-9):2064–2071. https://doi.org/10.1016/j.surfcoat.2011.06.005

17. Anandan S., Pityana L., Majumdar J.D. Structure-property-correlation in laser surface alloyed AISI 304 stainless steel with WC + Ni + NiCr. Materials Science and Engineering: A. 2012;536:159–169. https://doi.org/10.1016/j.msea.2011.12.095

18. Durst G. A new development in metal cladding. JOM. 1956; 8(3):328–333. https://doi.org/10.1007/BF03377692

19. Bogue R. Fifty years of the laser: its role in material processing. Assembly Automation. 2010;30(4):317–322. http://doi.org/10.1108/01445151011075771

20. Han T., Zhou K., Chen Z., Gao Y. Research progress on laser cladding alloying and composite processing of steel materials. Metals. 2022;12(12):2055. https://doi.org/10.3390/met12122055

21. Гордиенко А.И., Абдульменова Е.В., Козлова Т.В., Гоморова Ю.Ф., Власов И.В., Фотин И.А., Каюров К.Н., Буякова С.П. Влияние режимов термической обработки на структуру и свойства стали 08Х18Н6АГ10С. Известия вузов. Черная металлургия. 2024;67(2):195–204. https://doi.org/10.17073/0368-0797-2024-2-195-204

22. Zuev L.B., Barannikova S.A., Maslova O.A. The features of localized plasticity autowaves in solids. Materials Research. 2019;22(4):104–123. http://doi.org/10.1590/1980-5373-mr-2018-0694

23. Zuev L.B., Barannikova S.A. Autowave physics of material plasticity. Crystals. 2019;9(9):458. https://doi.org/10.3390/cryst9090458

24. Zuev L.B., Khon Yu.A. Plastic flow as spatiotemporal structure formation. Part I. Qualitative and quantitative patterns. Physical Mesomechanics. 2022;25(2):103–110. https://doi.org/10.1134/S1029959922020011

25. Zuev L.B., Gorbatenko V.V., Pavlichev K.V. Elaboration of speckle photography techniques for plastic flow analyses. Measurement Science and Technology. 2010;21(5):054014. http://doi.org/10.1088/0957-0233/21/5/054014

26. Mendenhall W.M., Sincich T.L. Statistics for Engineering and the Sciences. New York: Chapman and Hall/CRC; 2016:1182.

Об авторах

С. П. БуяковаРоссия

Светлана Петровна Буякова, д.т.н., главный научный сотрудник, заведующий лабораторией физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, Академический пр., 2/4

К. Н. Каюров

Россия

Константин Николаевич Каюров, генеральный директор

Россия, 630051, Новосибирск, ул. 2-я Юргинская, 34

С. А. Баранникова

Россия

Светлана Александровна Баранникова, д.ф.-м.н. ведущий научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, Академический пр., 2/4

Рецензия

Для цитирования:

Буякова С.П., Каюров К.Н., Баранникова С.А. Исследование неоднородности деформации нержавеющей стали с наплавкой. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):679-685. https://doi.org/10.17073/0368-0797-2024-6-679-685

For citation:

Buyakova S.P., Kayurov K.N., Barannikova S.A. Inhomogeneity of deformation of surfaced stainless steel. Izvestiya. Ferrous Metallurgy. 2024;67(6):679-685. https://doi.org/10.17073/0368-0797-2024-6-679-685