Перейти к:

Повышение эффективности подготовки сырья для металлургических переделов

https://doi.org/10.17073/0368-0797-2024-5-612-615

Аннотация

В металлургической промышленности примерно 40 % энергии, затрачиваемой на подготовку сырья для дальнейшего передела, приходится на процессы разрушения хрупких материалов. Измельчение осуществляется на дробильных машинах. Из проведенного анализа работы дробильных машин, отличающихся по способу создания в разрушаемом куске хрупкого материала напряжений, следует, что оптимальным, с точки зрения энергоэффективности, является способ дробления, при котором в перерабатываемом материале путем генерации возникают касательные напряжения (деформация сдвига). Авторы приводят описание конструкции дробильной машины, обеспечивающей в процессе дробления в куске возникновение только касательных напряжений, вызывающих сдвиговые деформации.

Ключевые слова

Для цитирования:

Никитин А.Г., Баженов И.А., Курочкин Н.М. Повышение эффективности подготовки сырья для металлургических переделов. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):612-615. https://doi.org/10.17073/0368-0797-2024-5-612-615

For citation:

Nikitin A.G., Bazhenov I.A., Kurochkin N.M. Improving the efficiency of raw material preparation for metallurgical processing. Izvestiya. Ferrous Metallurgy. 2024;67(5):612-615. https://doi.org/10.17073/0368-0797-2024-5-612-615

Высокие темпы роста производства металлургической продукции обуславливают необходимость увеличения объемов подготовки минерального сырья, используемого для осуществления металлургических процессов. Как правило, главным резервом улучшения работы металлургических агрегатов является повышение качества подготовки сырья. Поэтому переработка минерального сырья является одним из основных этапов подготовки полезных ископаемых для дальнейшего использования.

Производительность металлургических агрегатов зависит от качества шихтовых материалов, в том числе от их фракционного состава. Именно поэтому подготовка шихты для металлургических процессов является приоритетным направлением с точки зрения повышения производительности и качества готовой продукции металлургической отрасли на текущей стадии развития промышленности. Так, для получения высококачественного кокса каменный уголь подвергают предварительной подготовке; железосодержащие руды перерабатывают для получения окатышей, используемых в процессе выплавки чугуна на доменных печах. Сыпучие флюсы, содержащие известняк, необходимы при подготовке агломерата и ведения плавки в сталеплавильных печах (конвертерах, дуговых электросталеплавильных печах). Все способы подготовки минерального сырья к плавке на первых этапах включают в себя его дробление с целью получения необходимого фракционного состава для дальнейшей переработки [1].

В металлургической промышленности примерно 40 % энергии, затрачиваемой на подготовку сырья для дальнейшего передела, приходится на процессы измельчения, которые осуществляются на дробилках. В связи с этим очень остро стоит проблема энергосбережения. При этом потребность в переработанных (с целью уменьшения размеров) исходных материалах увеличивается ежегодно примерно на 7 % [2; 3]. Это связано с тем, что металлургические переделы используют кусковой материал заданного размера, который достигается путем применения дробильного оборудования. Одним из основных показателей процесса дробления является его энергоэффективность. Наиболее часто для осуществления процесса разрушения кусков хрупкого материала используют работающие на сжатие дробильные машины различного типа: валковые [4], конусные [5], высокопроизводительные щековые [6]. Однако известно, что разрушение сжатием является самым энергоемким из известных способов дробления [7].

Для снижения потребления энергии, расходуемой на дробление хрупкого материала, необходимо создать условия, при которых в разрушаемом куске действуют только касательные напряжения и возникают сдвиговые деформации. В этом случае предел прочности обрабатываемого материала принимает минимально возможное значение – в два раза меньшее, чем при действии только нормальных напряжений, возникающих при сжатии.

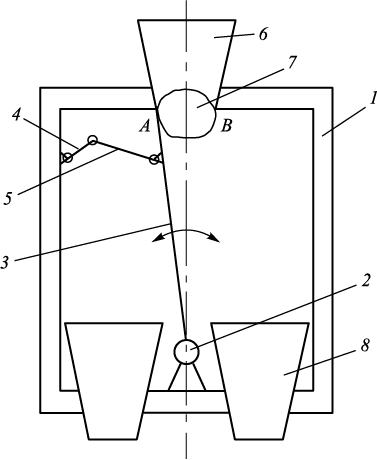

Схема щековой дробильной машины, работающей на сдвиг: |

В настоящей работе предложена конструкция щековой дробильной машины (см. рисунок), обеспечивающая такое распределение сил, действующих на дробимый кусок, при котором возникают только касательные напряжения, вызывающие сдвиговые деформации [8]. Разработанная конструкция дробилки состоит из станины 1, к которой на нижней плите крепится опорный шарнир 2 и установлена подвижная щека 3. Щека приводится в действие кривошипно-шатунным механизмом, позволяющим ей совершать качательное движение относительно вертикальной оси. В верхней перекладине станины 1 имеется загрузочная течка 6 для подачи в зону дробления кускового материала. Размер выпускного отверстия течки соответствует размеру разрушаемого куска материала 7, при этом ось течки совпадает с вертикальной осью опорного шарнира 2. Для обеспечения работоспособного состояния дробилки в процессе работы необходимо выполнение условия, чтобы верхняя кромка подвижной щеки при качании не касалась нижней кромки выходного отверстия загрузочной течки.

Работа происходит следующим образом. Куски подлежащего разрушению материала за счет действия силы тяжести через загрузочную течку один за другим подаются в зону дробления, образованную поверхностью подвижной щеки и нижней кромкой отверстия течки. В момент попадания куска в зону дробления он контактирует одной стороной по линии В с кромкой загрузочной течки, а другой стороной ‒ по линии А с подвижной щекой.

В процессе движения щека прижимает кусок к нижней кромке выходного отверстия загрузочной течки, в результате чего на него начинают действовать силы. Одна из них со стороны верхней кромки подвижной щеки направлена по касательной к траектории движения точки A, другая со стороны нижней кромки течки направлена от точки В по горизонтальной линии, проходящей через нижнюю кромку течки. При таком распределении сил, действующих на дробимый кусок, за счет встречного направления силовых векторов в одной плоскости возникают только касательные напряжения. В этом случае разрушение куска хрупкого материала происходит в результате возникновения в дробимом куске деформации сдвига.

После первичного разрушения отколотая часть куска отбрасывается в сторону разгрузочной течки, а оставшаяся часть удаляется из зоны дробления при изменении направления движения щеки. При обратном ходе щеки процесс дробления повторяется.

В рассматриваемой щековой дробилке диспергирование хрупкого куска совершается за счет возникновения в нем касательных напряжений и образования сдвиговых деформаций. Расход энергии на дробление уменьшается практически в два раза по сравнению с щековыми дробилками, работающими на сжатие.

Выводы

Из анализа работы дробильных машин (различных по способу создания в разрушаемом куске хрупкого материала напряжений) следует, что оптимальным с точки зрения энергоэффективности является способ дробления, при котором измельчение исходного куска осуществляется путем генерации в перерабатываемом материале касательных напряжений, при действии которых возникает деформация сдвига.

Разработана конструкция дробильной машины, обеспечивающая в процессе работы возникновение в дробимом куске только касательных напряжений, вызывающих сдвиговые деформации. Такая конструкция позволяет уменьшить расход энергии на дробление по сравнению с дробилками, работающими на сжатие, в два раза.

Список литературы

1. Гзогян Т.Н., Губин С.Л. Совершенствование технологии дробления руд на Михайловском ГОКе. Черная металлургия: Бюллетень научно-технической и экономической информации. 2002;(7):25–26.

2. Полторацкий Л.М., Барнаев И.А. Конкурентность черной металлургии в условиях кризисных явлений. Новокузнецк: Полиграфист; 2009:129.

3. De la Vergne J. Hard Rock Miner’s Handbook. Edmonton, Alberta, Canada: Stantec Consulting; 2008:330.

4. Egbe E.A.P., Olugboji O.A. Design, fabrication and testing of a double roll crusher. International Journal of Engineering Trends and Technology (IJETT). 2016;35(11):511–515. https://doi.org/10.14445/22315381/IJETT-V35P303

5. Johanssson M., Quist J., Evertsson M., Hulthen E. Cone crusher performance evaluation using DEM simulations and laboratory experiments for model validation. Minerals Engineering. 2017;103–104:93–101. http://doi.org/10.1016/j.mineng.2016.09.015

6. Legendre D.A. Numerical and Experimental Optimization Analysis of a Jaw Crusher and a Bubble Column Reactor. Turku, Finland: Åbo Akademi University; 2019:78.

7. Масленников В.А. Дробилки, разрушающие материал сжатием. Известия вузов. Горный журнал. 1996;(10-11): 124–138.

8. Пат. РФ 2785676. Способ дробления кусковых материалов в щековой дробилке / А.Г. Никитин, Н.М. Курочкин; Открытия. Изобретения. Заявл. 24.05.2022. Опубл. 12.12.2022. Бюл. № 35.

Об авторах

А. Г. НикитинРоссия

Александр Григорьевич Никитин, д.т.н., профессор кафедры механики и машиностроения

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

И. А. Баженов

Россия

Игорь Алексеевич Баженов, к.т.н., доцент кафедры маркетинга

Россия, 620002, Екатеринбург, ул. Мира, 19

Н. М. Курочкин

Россия

Никита Максимович Курочкин, аспирант кафедры механики и машиностроения

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Никитин А.Г., Баженов И.А., Курочкин Н.М. Повышение эффективности подготовки сырья для металлургических переделов. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):612-615. https://doi.org/10.17073/0368-0797-2024-5-612-615

For citation:

Nikitin A.G., Bazhenov I.A., Kurochkin N.M. Improving the efficiency of raw material preparation for metallurgical processing. Izvestiya. Ferrous Metallurgy. 2024;67(5):612-615. https://doi.org/10.17073/0368-0797-2024-5-612-615