Перейти к:

Влияние режимов уплотнения воскообразных порошков на напряженно-деформированное состояние прессовок, применяемых в точном литье

https://doi.org/10.17073/0368-0797-2024-5-593-603

Аннотация

Высокие требования, предъявляемые к качеству поверхности и сложности геометрии металлоизделий, конструкций и узлов деталей, получаемых из широкой линейки цветных и черных сплавов, определяют востребованность литья по выплавляемым моделям (ЛВМ) как метода, обеспечивающего номенклатуру изделий ответственного назначения для нужд авиа-, судо-, и машиностроения. К ряду «узких» мест в реализации процессов ЛВМ можно отнести значительное число технологических операций, каждая из которых сопровождается явлениями теплофизической природы, требующих коррекции, что в конченом итоге определяет высокую стоимость литья. Сложность представляют такие явления, как усадка модельного материала, его температурное расширение на стадиях выплавления из керамической формы, определяющее проникновение модельной массы в поры керамики и способное повлиять на появление поверхностных дефектов, химический состав и структуру сплава будущей отливки. На устранение отмеченных недостатков направлен процесс формирования пористой поверхности выплавляемой модели без усадочных дефектов путем прессования порошков воскообразных модельных материалов, что обеспечивает требуемую геометрию прессовок и отсутствие деформационного воздействия на керамику модельного материала на стадии его выплавления. Широкому распространению метода препятствует недостаток сведений об особенностях управления напряжениями в теле прессовки, определяющими величину упругого отклика уплотняемого материала, который на порядок меньше, чем тепловая усадка. В работе представлены результаты экспериментального определения влияния скорости уплотнения порошковых модельных материалов на напряженно-деформированное состояние прессованных выплавляемых моделей, формируемых в закрытой матрице, а также на прочность таких прессовок.

Ключевые слова

Для цитирования:

Богданова Н.А., Жилин С.Г. Влияние режимов уплотнения воскообразных порошков на напряженно-деформированное состояние прессовок, применяемых в точном литье. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):593-603. https://doi.org/10.17073/0368-0797-2024-5-593-603

For citation:

Bogdanova N.A., Zhilin S.G. Influence of compression modes of waxy powders on stress-strain state of compacts used in precision casting. Izvestiya. Ferrous Metallurgy. 2024;67(5):593-603. https://doi.org/10.17073/0368-0797-2024-5-593-603

Введение

Современной особенностью функционирования промышленных предприятий, специализирующихся на выпуске изделий, предназначенных для нужд авто-, авиа- и судостроения является высокий спрос на металлы и рост объемов производства качественных литых изделий с требуемым набором характеристик, обуславливаемый применением энерго- и материалоэффективных технологий [1 – 4].

В отмеченных отраслях важным представляется сокращение издержек на всех этапах технологического цикла формирования литья деталей повышенной точности и сложной конфигурации из широкой номенклатуры сплавов [5].

Одним из востребованных методов получения точных литых заготовок из широкой номенклатуры конструкционных сталей и сплавов является литье по выплавляемым моделям (ЛВМ), получение сложной конфигурации изделий в котором обеспечивается возможностью объединения отдельных деталей в цельнолитые узлы [6; 7]. Универсальность такого метода обеспечивает его использование как для получения тонкостенных отливок относительно небольшой массы, так и для литых изделий с линейными размерами до 500 мм [8 – 10].

Поверхность такой отливки может быть выполнена с шероховатостью до Ra = 1,25 мкм, соответствовать 11 – 16 квалитетам при допусках на размеры рабочей полости пресс-формы не более 8 – 9 квалитетов согласно ГОСТ 25347–82 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки».

Как и любая технологическая последовательность, ЛВМ имеет свои недостатки, во многом обусловленные большим числом операций, характеризующеся определенной долей неисправимого брака, который в сумме приводит к росту стоимости конечного продукта, сложности расчета и моделирования результатов реализации процессов ЛВМ [11].

Наибольшее распространение в процессах ЛВМ получила следующая последовательность операций [12]:

– изготовление выплавляемых моделей и элементов литниково-питающей системы запрессовкой расплава (или пасты) модельной композиции в соответствующую пресс-форму с последующей сборкой всех элементов в модельные блоки;

– послойное нанесение на модельный блок и сушка керамической оболочки;

– выплавление материала модельного блока из керамической оболочковой формы с дальнейшей ее прокалкой и заливкой расплавом металла.

Существенную проблему представляет негативное влияние теплофизических явлений, представляющих изменение объема материалов в результате их теплового расширения или усадки, сопровождающих значительную часть отмеченных выше технологических операций. Борьба с усадочными дефектами, характерными для процессов ЛВМ, проявляющимися как в сплавах тела отливки [13; 14], так и на стадии получения восковой выплавляемой модели [15; 16], определяет ряд технологических проблем, решение которых преимущественно сводится к обеспечению узкого интервала температуры заливки и контроля условий затвердевания как жидкого металла, так и расплава модельной массы.

Так, на этапе охлаждения восковой массы при формировании выплавляемой модели величина объемной усадки может достигать 14 % и проявляться на поверхности в виде раковин, складок, волнистости, что требует затрат на исправление такого рода дефектов [17]. Предотвратить появление подобных дефектов удается лишь отчасти за счет оптимизации процессов на стадии проектирования, строго контроля температуры запрессовки модельных масс и улучшения их составов, что позволяет снизить значение коэффициента термического расширения [18 – 21]. Нарушение геометрии литья возможно также ввиду низкой смачиваемости поверхности выплавляемой модели материалами формирующейся керамической оболочки [22]. Тепловое расширение нагреваемого во время выплавления модельного материала из оболочки также является причиной нарушения целостности последней [23]. Проблему низкой стойкости керамики к образованию трещин иногда удается решить путем ее армирования различными материалами и вставками [24]. После формирования требуемой толщины керамики оболочковые формы нередко подвергают процедуре депарафинизации, осуществляемой посредством их помещения в автоклав. Эта операция также несет определенные риски повреждения внутренних слоев ввиду теплового расширения модельного материала, проникающего в поры керамики на стадии выплавления [25]. Остатки воскового материала в слоях керамики могут повлиять на формирование структуры и свойств поверхности отливки. Отмеченные проблемы приводят к необходимости увеличения припусков на механическую обработку, провоцируя повышенный расход металла.

Сотрудниками лаборатории проблем создания и обработки материалов и изделий Хабаровского Федерального исследовательского центра Дальневосточного отделения РАН предлагается комплексное решение отмеченных выше проблем, связанных с тепловым расширением модельных материалов. Оно заключается в формировании выплавляемых моделей целиком или их поверхности (при получении выплавляемых моделей биметаллических отливок, когда ее поверхность формируется напрессовкой порошка модельного состава на стальной каркас) путем холодного прессования фракций воскообразных модельных материалов. Это позволяет получить структуру прессовки с пористостью до 12 %, конфигурация наружной поверхности которой соответствует формообразующей полости пресс-формы [26; 27].

Такой вариант формирования выплавляемых моделей обеспечивает возможность проникновения модельного материала в сложные формообразующие полости пресс-матрицы и требуемую плотность участков прессовки [28; 29]. Прессованные выплавляемые модели отличает отсутствие таких литейных дефектов, как усадка, волнистость, нарушение геометрии. На стадии выплавления из керамики такие модели не деформируют оболочку, модельный материал не проникает в ее структуру, обеспечивая трещиностойкость последней. Отсутствие модельного материала в порах керамики обеспечивает прогнозируемые структуру и свойства поверхности итоговой отливки.

Недостатком представленного процесса является вероятность изменения размеров прессовки, обусловленная разгрузкой модельного материала и высвобождением воздуха, стесненного в ходе уплотнения. Величина упругого отклика материала прессовки после снятия нагрузки в направлении оси прессования может достигать 0,7 – 1,2 %, а в поперечном направлении 0,4 – 0,5 %, что безусловно существенно меньше значений объемной усадки и требует разработки специального подхода к устранению этого явления [30]. Механическая прочность пористых прессованных выплавляемых моделей уступает традиционным, но компенсируется более высокой теплоустойчивостью.

Величина упругой разгрузки уплотняемого материала во многом зависит от его реологических характеристик: упругости, пластичности, прочности, вязкости и т. д. При уплотнении пластичного порошкового тела без внешних источников тепла в локальных участках материала прессовки происходит повышение температуры, следовательно снижение значений упругой разгрузки материала зависит как от скорости его уплотнения, так и от времени релаксации напряжений [31; 32]. В связи с отмеченным выше, получение прессованных выплавляемых моделей или их элементов с прогнозируемыми размерами и минимальными искажениями геометрии относительно полости пресс-матрицы представляется актуальной задачей при прессовании порошков воскообразных модельных материалов.

В предшествующих работах [33; 34] рассматривались варианты решения ряда вопросов, связанных с режимами формирования прессовок, обеспечивающими достижение релаксации напряжений в них и, как следствие, меньшую величину упругого последействия уплотненного материала. Рассмотрение комплексного влияния скоростных режимов уплотнения воскообразных порошковых материалов в закрытой пресс-матрице на напряженно-деформированное состояние прессовок, а также на итоговую прочность прессовок и характер их разрушения предлагается впервые.

Таким образом, целью настоящей работы является определение влияния скорости перемещения пресс-пуансона при деформировании порошковых тел, состоящих из воскообразных модельных материалов, на напряженно-деформированное состояние прессовок, формируемых в закрытой матрице.

В рамках поставленной цели в работе решались следующие задачи:

– экспериментальное определение зависимостей напряжений, сопровождающих стадии уплотнения и разгрузки прессовок с пористостью 0 – 10 % от времени при различных скоростях перемещения пресс-пуансона и фракций порошковых воскообразных материалов;

– экспериментальное получение зависимостей пределов прочности на сжатие от пористости образцов, сформированных из фракций порошковых воскообразных материалов при различных скоростях перемещения пресс-пуансона, и оценка влияния условий формирования прессовок на характер их разрушения.

Методы проведения исследования

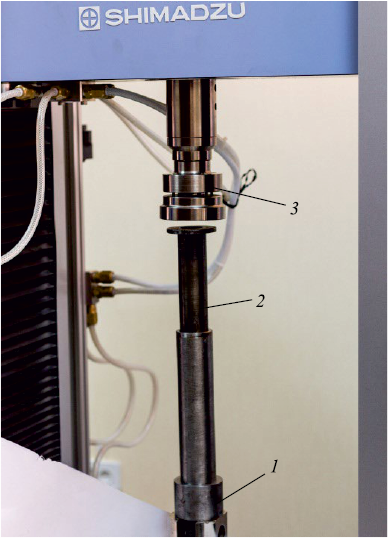

В ходе выполнения экспериментальной части работы, связанной с формированием прессовок и регистрацией напряжений при их прессовании и разрушении, достоверность значений определяемых напряжений позволило обеспечить использование тестовой машины AG-X plus Shimadzu, к заявленным (регламентированным производителем) характеристикам которой относится величина допустимого отклонения значений 0,03 % при нагрузке 100 кН и деформации 10 мм. На рис. 1. представлены рабочая зона тестовой машины, заключенная между неподвижной нижней опорой 1 с размещенной на ней пресс-матрицей 2 (которая снабжена пуансоном), и перемещающимся штоком 3. Пресс-матрица выполнена из стали 45 в виде полого глуходонного цилиндра с внутренним диаметром d = 44 мм и толщиной стенок 4 мм, что позволяет в рамках данного эксперимента принять ее недеформируемой. Полость пресс-матрицы заполняли рассчитанной дозой порошка воскообразного материала, требующегося для каждого эксперимента. Для решения экспериментальных задач в работе в качестве воскообразных порошков использованы материалы, широко распространенные в ЛВМ-процессах, соответствующие первой классификационной группе модельных составов [6]:

– парафин очищенный марки Т1, имеющий температуру плавления 60 °C и плотность в литом состоянии ρТ1 = 0,86 г/см3;

– ПС50/50 (представляющий собой сплав парафина и стеарина в соотношении 1/1), имеющий температуру плавления 52 °C и плотность в литом состоянии ρПС50/50 = 0,935 г/см3.

Рис. 1. Пресс-матрица и рабочая зона тестовой машины |

Важное значение для достоверности экспериментальных данных имеют такие параметры материалов, как температура плавления и плотность в литом состоянии, значения которых несколько отличаются от значений характеристик, регламентированных требованиями соответствующих ГОСТов (например, ГОСТ 23683–89 «Парафины нефтяные твердые. Технические условия») и определены экспериментально. Температуру плавления Т1 и ПС50/50 предварительно определяли при помощи дифференциально-термического анализатора Shimadzu DTG-60H в ходе нагрева указанных материалов со скоростью 2 °С/мин [17]. Поскольку используемые в исследованиях материалы являются легкоплавкими, то эксперимент осуществляли в условиях, отвечающих температуре окружающей среды 20 ± 2 °С. Используемые в эксперименте порошковые фракции указанных выше воскообразных материалов получены рассевом на ситах модели 026 в технологически предпочтительном диапазоне стандартных значений 0,63 – 2,5 мм [33]. Применение меньших фракций нецелесообразно ввиду высокой склонности материала к слеживанию, а использование фракций более 2,5 мм в ряде случаев может привести к образованию «арок» во внутренних участках пресс-форм сложной конфигурации, неравномерному распределению материала и, как следствие, получению прессовок с зонами локального переуплотнения. Значения насыпной плотности ρнас зависят от вида и фракции материалов и составляют: для Т1 фракции 2,5 мм ρнас = 0,360 г/см3; для Т1 фракции 0,63 мм ρнас = 0,320 г/см3; для ПС50/50 фракции 2,5 мм ρнас = 0,340 г/см3; для ПС50/50 фракции 0,63 мм ρнас = 0,310 г/см3.

Для снижения влияния трения материала о внутреннюю поверхность пресс-матрицы на значения напряжений, возникающих при уплотнении, формообразующую полость последней обрабатывали керосином. Равномерность распределения материала в объеме порошкового тела, помещенного в пресс-матрицу, достигалась его предварительной утряской в течение 5 мин при частоте 3,5 Гц. По завершении утряски производилось уплотнение экспериментальных материалов при значениях скорости движения пресс-пуансона 0,5 мм/с и 1,5 мм/с, обеспечиваемых перемещением траверсы универсальной испытательной машиной AG-X plus Shimadzu. В результате одноосного перемещения пуансона в нижней части пресс-матрицы формировали прессовку, конечные размеры которой удовлетворяют условию: d = h = 0,44 м (где h – конечная высота прессовки).

Доза порошка воскообразного материала определялась конечной пористостью прессовок, которая в эксперименте изменялась с шагом 2 % в диапазоне значений 0 % ≤ П ≤ 10 %, что обуславливается механическими характеристиками прессовок. Так, например, в ходе предварительных экспериментов установлено, что прессовки с пористостью П > 10 % обладают меньшей прочностью.

Пористость прессовки рассчитывали по формуле

| \[\Pi = \left( {1 - \frac{{{\rho _{\rm{п}}}}}{{{\rho _{\rm{л}}}}}} \right)100{\rm{ }}\% ,\] | (1) |

где ρп – плотность прессованного образца, кг/м3; ρл – плотность литого материала, кг/м3.

Очевидно, что прессовки, характеризующиеся значением П = 0 %, будут иметь плотность, равную плотности материала в состоянии свободной заливки, что для материалов марок Т1 и ПС50/50 соответственно составляет ρлТ1 = 0,86 г/см3 и ρлПС50/50 = 0,935 г/см3.

Массу М дозы порошка воскообразного материала для формирования прессовки требуемой пористости определяли, исходя из условия

| \[M = h{\rho _{\rm{л}}}\left( {1 - \frac{\Pi }{{100}}} \right)\left( {\frac{{\pi {d^2}}}{4}} \right).\] | (2) |

В таблице представлены значения масс и насыпной плотности порошковых материалов марок Т1 и ПС50/50, используемых в эксперименте для формирования прессовок с конечной пористостью, принадлежащей диапазону значений 0 % ≤ П ≤ 10 %.

Значения масс и насыпной плотности порошков

| ||||||||||||||||||||||||||

Из данных, представленных в таблице, видно, что значения конечной пористости прессовок, в рассматриваемом случае замкнутых в объеме цилиндрической полости со значениями диаметра основания и высоты, равными 44 мм, определяют значения масс и насыпной плотности используемых в эксперименте порошковых материалов. Эти обстоятельства в совокупности с фракцией материалов обуславливают разную высоту их засыпки в формообразующей полости пресс-матрицы и, следовательно, различия в значениях деформаций уплотняемых порошковых тел. Таким образом, очевидно, что при равных скоростях перемещения пресс-пуансона время получения прессовок с различным значением конечной пористости будет неодинаковым.

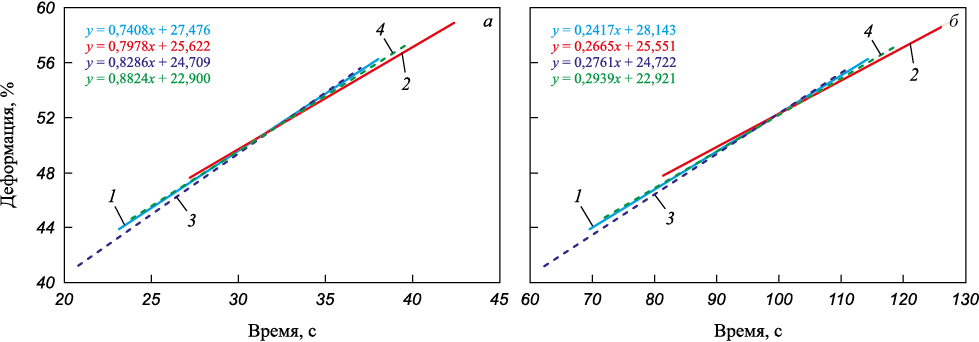

На рис. 2 представлены экспериментальные зависимости деформации порошковых тел, состоящих из материалов Т1 и ПС50/50 фракций 0,63 и 2,5 мм, от времени их уплотнения до значений пористости 0 % ≤ П ≤ 10 % при перемещении пресс-пуансона со скоростью 1,5 мм/с (а) и 0,5 мм/с (б). Эти зависимости показаны в различном цветовом исполнении. В таком же цветовом исполнении представлены уравнения, помещенные на графическом поле. При этом для каждой кривой, размещенной на графиках, представленных на рис. 2, характерно убывание значений пористости с 10 до 0 % в направлении роста времени уплотнения (т. е. слева направо).

Рис. 2. Зависимости деформации порошкового тела от времени его уплотнения |

Из рис. 2 видно, что величина деформации уплотняемых порошковых тел для прессовок со всеми значениями пористости не превышает 60 %. При этом для более крупных фракций однородных материалов характерны более высокие значения насыпной плотности и, как следствие, несколько меньшие итоговые значения деформации.

По достижении положения h траверсу тестовой машины фиксировали и регистрировали напряжения на ней. Одним из факторов, влияющих на геометрию получаемых пористых выплавляемых моделей, является величина остаточных напряжений в материале прессовки, поэтому после завершения процесса уплотнения образцы выдерживались под нагрузкой при сомкнутых элементах пресс-формы в течение 15 мин. Предварительными экспериментами установлено, что данного количества времени достаточно для релаксации напряжений до 90 % и более [33].

Далее, чтобы определить наибольшие напряжения, соответствующие разрушению образцов, а также характер их разрушения, полученные прессовки подвергались испытанию на сжатие, как показано на рис. 3.

Рис. 3. Размещение экспериментального цилиндрического образца |

Напряжения, возникающие при определении прочности на сжатие экспериментальных прессованных цилиндрических образцов, также регистрировали при помощи тестовой машины AG-X plus Shimadzu. Поскольку воскообразные порошковые материалы не являются конструкционными, то ввиду отсутствия стандартов на подобного рода испытания с учетом высоты образцов выбрана скорость перемещения траверсы тестовой машины, равная 22 мм/мин, удовлетворяющая требованиям ГОСТ 4651–2014 «Пластмассы. Метод испытания на сжатие».

По полученным в ходе серии экспериментов данным строились зависимости напряжений, сопровождающих стадии уплотнения и разгрузки материала от времени, а также напряжений, возникающих при сжатии в ходе определения прочности, от пористости образцов, сформированных при различных скоростях деформирования.

Результаты исследования и их обсуждение

Воскообразные модельные композиции, использованные в настоящем эксперименте, обладают относительно высоким пределом текучести [34], что, безусловно, оказывает влияние на характер процесса уплотнения порошкового тела и формирование свойств конечной прессовки. При формовке материалов, обладающих значительной пластичностью, стадии процесса прессования протекают одновременно, а участки кривых, которые характеризуют стадии уплотнения, взаимно накладываются друг на друга. Так, в рассматриваемом случае это стадии процесса формовки в закрытой пресс-матрице (характерные для последовательных этапов идеального уплотнения), как структурная деформация порошкового тела, рост давления без увеличения плотности прессовки и следующая за этим пластическая деформация, распределяющаяся на весь ее объем, не имеют четких границ.

В результате эксперимента определены зависимости напряжений, сопровождающих стадии уплотнения и разгрузки прессовок, с итоговыми значениями пористости П = 0 – 10 % от времени формируемых при различных скоростях перемещения пресс-пуансона прессовок из фракций порошковых воскообразных материалов.

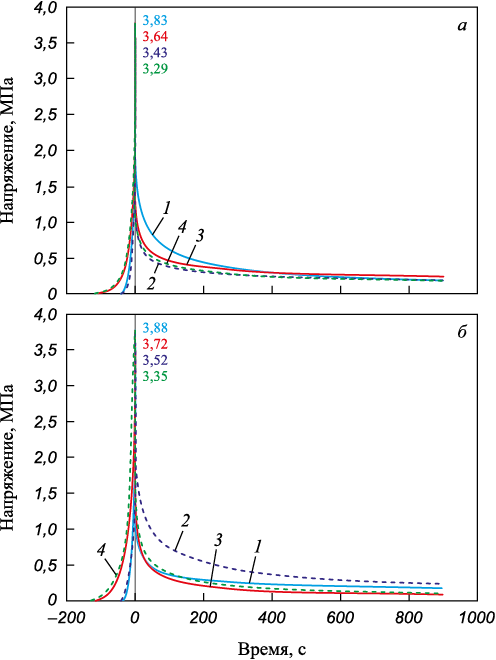

На рис. 4 представлены зависимости напряжений, сопровождающих стадии уплотнения до значения пористости 0 % и разгрузки от времени прессовок из материалов марок Т1 и ПС50/50 фракции 0,63 мм (а) и фракции 2,5 мм (б). На рис. 5 представлены зависимости напряжений, построенные аналогично зависимостям, представленным на рис. 4, но характерные для процессов формирования прессовок с пористостью П = 10 %.

Рис. 4. Зависимости напряжений, сопровождающих стадии уплотнения |

Представленные на рис. 4, 5 участки зависимостей, лежащие в зоне отрицательных значений времени, характеризуют процессы уплотнения воскообразных порошковых тел. Цифрами на графическом поле показаны пиковые значения напряжений, возникающих при уплотнении порошковых тел.

Рис. 5. Зависимости напряжений, сопровождающих стадии уплотнения |

Из рис. 4 видно, что при увеличении скорости перемещения пресс-пуансона происходит увеличение значений напряжений, требующихся для формирования прессовок. При этом уплотнение порошка материала марки Т1 характеризуется несколько большими значениями напряжений, чем при уплотнении порошка парафино-стеаринового материала ПС50/50, обладающего большей пластичностью. На значение напряжений, возникающих при уплотнении порошкового тела, фракция модельного материала (при скоростях перемещения пресс-пуансона, применяемых в рамках настоящего эксперимента) существенное влияние оказывает преимущественно для условий прессования тел с малыми значениями пористости. Таким образом, наибольшие значения напряжений, возникающих при уплотнении рассматриваемых в эксперименте порошковых тел, определяются условиями, при которых порошковое тело состоит из наиболее крупной фракции, уплотнение происходит с большими значениями скорости перемещения пресс-пуансона, а требуемое значение конечной пористости минимальное.

Очевидно, что при более высокой скорости перемещения пресс-пуансона время деформирования сокращается. Однако снижение значений остаточных напряжений не находится в прямой зависимости от скорости перемещения пресс-пуансона при уплотнении экспериментальных порошковых тел.

В результате совместного анализа данных, представленных на рис. 4 и 5, можно заключить, что с увеличением пористости до 10 % происходит снижение необходимых для уплотнения прессовок напряжений. При этом изменение представленных на рис. 5 значений напряжений в зависимости от материала, скорости перемещения пресс-пуансона и фракции порошка происходит аналогично зависимостям, представленным на рис. 4. Также видно, что релаксация остаточных напряжений более чем на 90 % характерна для всех вариантов уплотнения уже по истечении 10 мин выдержки в стесненном состоянии. В целом следует отметить, что значения остаточных напряжений по завершении 15 мин выдержки прессовки в нагруженном состоянии не превышают 0,25 МПа для прессовок с П = 0 % и 0,12 МПа для прессовок с конечной пористостью П = 10 %.

Согласно полученным ранее результатам экспериментальных исследований [33], направленных на определение значений напряжений, возникающих в ходе разрушения экспериментальных образцов, от значений их пористости установлено, что напряжения при разрушении прессовок тем больше, чем меньше их пористость и чем больше фракция материала, из которого получены прессовки. При этом вопросы влияния скорости уплотнения при получении прессовок и фракции материала на значение сопротивления сжатию и характер разрушения образцов не рассматривались.

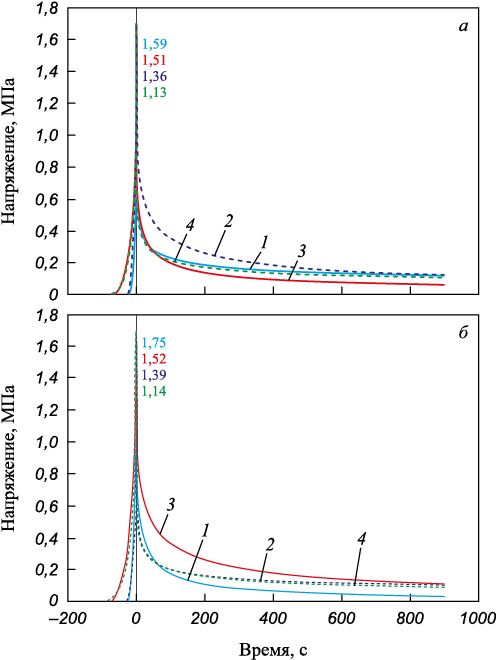

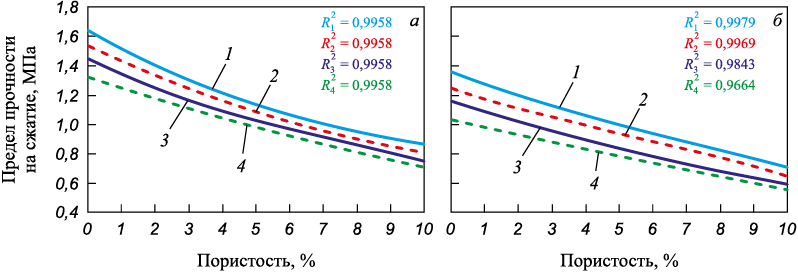

В ходе эксперимента, связанного с определением пределов прочности на сжатие необходимо было установить зависимость этого параметра от пористости образцов, полученных деформированием порошковых тел, составленных из фракций воскообразных материалов Т1 и ПС50/50 при различных скоростях перемещения пресс-пуансона в неподвижной матрице. На рис. 6 представлены полиноминальные зависимости третьего порядка определяемого параметра от пористости образцов, сформированных при различных скоростях перемещения пресс-пуансона. Символами \(R_i^2\) помечены значения величины достоверности аппроксимации полиноминальных зависимостей пределов прочности образцов на сжатие.

Рис. 6. Зависимости предела прочности на сжатие от пористости образцов, |

Анализ данных, представленных на рис. 6, позволяет установить, что напряжения, возникающие при разрушении экспериментальных образцов сжатием пребывают в зависимости от максимальных значений напряжений, необходимых для уплотнения прессовок. Таким образом, чем выше скорость перемещения пресс-пуансона и крупнее фракция материала (при одинаковых заранее заданных значениях конечной пористости прессовки), тем выше значение напряжения при прессовании и, как следствие, выше значение предела прочности при разрушении образца.

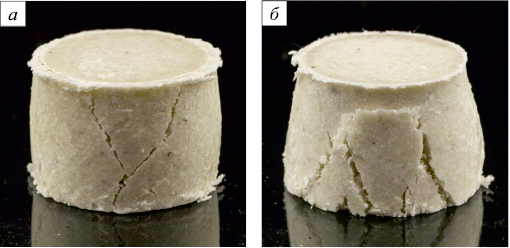

В ходе эксперимента также проведена визуальная оценка характера разрушения экспериментальных прессовок и определено влияние таких факторов, как скорость прессования, фракция используемых в эксперименте материалов и конечная пористость прессовки. Стоит отметить, что в ходе визуального наблюдения деформирования прессовок при сжатии отмечается незначительное влияние фракции материалов и скорости перемещения пресс-пуансона при их формировании на картину процесса разрушения. На рис. 7 представлены наиболее характерные варианты разрушений образцов прессовок с минимальным и максимальным значениями пористости, получаемых из материала ПС50/50.

Рис. 7. Характер разрушения образцов прессовок, |

Из рис. 7 видно, что при сжатии образца с пористостью 0 % характерна бочкообразная форма деформации с более вязким типом разрушения. Образцы с пористостью 10 % разрушаются, принимая характерный для них вид трапеции. В последнем случае образование трещин происходит при углах их наклона к горизонтальному основанию около 60°, что свидетельствует о более хрупком варианте разрушения.

В целом можно утверждать, что, хотя прессовки, сформированные из материала Т1, сопротивляются сжатию лучше, чем прессовки, сформированные из ПС50/50, последние имеют достаточную технологическую прочность для сопротивления сжимающим нагрузкам, возникающим в ходе нанесения первых (незатвердевших) слоев огнеупорной оболочки. Полученные в ходе эксперимента данные о характере разрушения экспериментальных прессовок направлены на реализацию возможности определения конструкции, массы и габаритов выплавляемых моделей и/или их элементов, выполняемых методами формовки порошковых модельных материалов.

Введение

В результате серии экспериментов, состоящих из процессов нагружения воскообразных порошковых материалов, выдержки сформированных прессовок в стесненном состоянии, а также их разрушения определено влияние скорости перемещения пресс-пуансона на напряженно-деформированное состояние прессовок, формируемых в закрытой матрице.

Экспериментальным определением зависимостей напряжений, сопровождающих стадии уплотнения и разгрузки прессовок с пористостью 0 – 10 % от времени, при различных скоростях перемещения пресс-пуансона и фракций порошковых воскообразных материалов установлено:

– снижение задаваемых значений конечной пористости прессовок обеспечивает рост напряжений, возникающих при уплотнении воскообразных порошковых тел, а также определяется использованием более крупных фракций материалов, уплотнением при больших значениях скорости их прессовании;

– на величину остаточных напряжений прессовок, пребывающих в стесненном состоянии после уплотнения, фактор скорости перемещения пресс-пуансона играет менее значимую роль, чем конечная пористость прессовок, в связи с чем при уплотнении экспериментальных порошковых тел значения остаточных напряжений по завершении 15 мин выдержки прессовки в нагруженном состоянии не превышают 0,25 МПа для прессовок с П = 0 % и 0,12 МПа для прессовок с конечной пористостью П = 10 %.

В ходе анализа экспериментальных данных установлено, что рост скорости перемещения пресс-пуансона и увеличение фракции материала, подвергающегося прессованию, определяют рост значений напряжений, возникающих при разрушении экспериментальных образцов сжатием. Итоговая пористость прессовок и природа уплотняемого материала в большей степени влияют на вязкий или хрупкий характер разрушения прессовок, чем фракция материалов и скорость их прессования.

Результаты исследований направлены на реализацию возможности определения конструкции, массы и габаритов выплавляемых моделей и/или их элементов, выполняемых методами формовки порошковых модельных материалов, что, в конечном итоге, позволит повысить размерную и геометрическую точность отливок.

Список литературы

1. Wang B., Zhang Z., Xu G., Zeng X., Hu W., Matsubae K. Wrought and cast aluminum flows in China in the context of electric vehicle diffusion and automotive lightweighting. Resources, Conservation and Recycling. 2023;191:106877. https://doi.org/10.1016/j.resconrec.2023.106877

2. Lim S.S., Mun J.C., Kim T.W., Kang C.G. Development of low-temperature high-strength integral steel castings for offshore construction by casting process engineering. International Journal of Naval Architecture and Ocean Engineering. 2014;6(4):922–934. https://doi.org/10.2478/IJNAOE-2013-0222

3. Yang X., Zhang C., Li X., Cao Z., Wang P., Wang H., Liu G., Xia Z., Zhu D., Chen W.Q. Multinational dynamic steel cycle analysis reveals sequential decoupling between material use and economic growth. Ecological Economics. 2024;217:108092. https://doi.org/10.1016/j.ecolecon.2023.108092

4. Sata A., Ravi B. Bayesian inference-based investment-casting defect analysis system for industrial application. International Journal of Advanced Manufacturing Technology. 2017;90(9–12):3301–3315. https://doi.org/10.1007/s00170-016-9614-0

5. Rodriguez A., López de Lacalle L.N., Calleja A., Lamikiz A.F. Maximal reduction of steps for iron casting one-of-a-kind parts. Journal of Cleaner Production. 2012;24:48–55. https://doi.org/10.1016/j.jclepro.2011.11.054

6. Гаранин В.Ф., Иванов В.Н., Казеннов С.А. и др. Литье по выплавляемым моделям. Под общ. ред. В.А. Озерова. 4-е издание, переработанное и дополненное. Москва: Машиностроение; 1994:448.

7. Dong R.Z., Wang W.H., Zhang T.R., Jiang R.S., Yang Z.N., Cui K., Wan Y.B. Ensemble learning-enabled early prediction of dimensional accuracy for complex products during investment casting. Journal of Manufacturing Processes. 2024;113:291–306. https://doi.org/10.1016/j.jmapro.2024.01.072

8. Pattnaik S., Karunakar D.B., Jha P.K. Developments in investment casting process – A review. Journal of Materials Processing Technology. 2012;212(11):2332–2348. https://doi.org/10.1016/j.jmatprotec.2012.06.003

9. Kapranos P., Carney C., Pola A., Jolly M. Advanced casting methodologies: investment casting, centrifugal casting, squeeze casting, metal spinning, and batch casting. Reference Module in Materials Science and Materials Engineering. Comprehensive Materials Processing. 2014;5:39–67. https://doi.org/10.1016/B978-0-08-096532-1.00539-2

10. Yarlagadda P.K.D.V., Hock T.S. Statistical analysis on accuracy of wax patterns used in investment casting process. Journal of Materials Processing Technology. 2003;138(1–3): 75–81. https://doi.org/10.1016/S0924-0136(03)00052-9

11. Zhilin S.G., Komarov O.N., Bogdanova N.A. Production of the steel casting with improved dimensional and geometrical accuracy using complex models. IOP Conference Series: Materials Science and Engineering. 2020;709(3):033104. https://doi.org/10.1088/1757-899X/709/3/033104

12. Vidyarthee G., Gupta N. New development in investment casting process. International Journal of Scientific & Engineering Research. 2017;8(12):529–540.

13. Huang P.H., Shih L.K.L., Lin H.M., Chu C.I., Chou C.S. Novel approach to investment casting of heat-resistant steel turbine blades for aircraft engines. The International Journal of Advanced Manufacturing Technology. 2019;104: 2911–2923. https://doi.org/10.1007/s00170-019-04178-z

14. Chen T.Y., Wang Y.C, Huang C.F., Liu Y.C., Lee S.C., Chan C.W., Fuh Y.K. Formation mechanism and improved remedy of thermal property of cold shut surface defects in Vortex Flow Meters: Numerical simulation and experimental verification in investment casting of 316 L stainless steel. Journal of Manufacturing Processes. 2024;120:542–554. https://doi.org/10.1016/j.jmapro.2024.04.052

15. Chica E., Agudelo S., Sierra N. Lost wax casting process of the runner of a propeller turbine for small hydroelectric power plants. Renewable Energy. 2013;60:739–745. https://doi.org/10.1016/j.renene.2013.06.030

16. Thakre P., Chauhan A.S., Satyanarayana A., Kumar E.R., Pradyumna R. Estimation of shrinkage & distortion in WaxInjection using Moldex3D simulation. Materials Today: Proceedings. 2018;5(9–3):19410–19417. https://doi.org/10.1016/j.matpr.2018.06.301

17. Жилин С.Г., Богданова Н.А., Комаров О.Н. Влияние гранулометрического состава и скорости выдавливания воскообразной композиции на геометрию длинномерной прессовки при мундштучном экструдировании. Вестник Чувашского государственного педагогического университета им. И.Я. Яковлева. Серия: Механика предельного состояния. 2018;(4(38)):54–64. https://doi.org/10.37972/chgpu.2020.11.35.024

18. Tacioglu S., Akar N. Conversion of an investment casting sprue wax to a pattern wax by chemical agents. Materials and Manufacturing Processes. 2003;18(5):753–768. https://doi.org/10.1081/AMP-120024973

19. Abualigah L., Abd Elaziz M., Khasawneh A.M., Alshinwan M., Ibrahim R.A., Al-qaness M.A.A., Mirjalili S., Sumari P., Gandomi A.H. Meta-heuristic optimization algorithms for solving real-world mechanical engineering design problems: A comprehensive survey, applications, comparative analysis, and results. Neural Computing & Applications. 2022;34:4081–4110. https://doi.org/10.1007/s00521-021-06747-4

20. Xu M., Lekakh S.N., Richards V.L. Thermal property database for investment casting shells. International Journal of Metalcasting. 2016;10:329–337. https://doi.org/10.1007/s40962-016-0052-4

21. Perry M.C. Investment casting. Advanced Materials & Processes. 2008;166(6):31–33.

22. Foggia M.D., D’Addona D.M. Identification of critical key parameters and their impact to zero-defect manufacturing in the investment casting process. Procedia CIRP. 2013;12: 264–269. https://doi.org/10.1016/j.procir.2013.09.046

23. Дубровин В.К., Заславская О.М., Карпинский А.В. Производство отливок из цветных сплавов в объемные формы по выплавляемым моделям. Известия вузов. Цветная металлургия. 2011;(2):34–39.

24. Harun Z., Kamarudin N.H., Badarulzaman N. A., Wahab M.S. Shell mould composite with rice husk. Key Engineering Materials. 2011;471-472:922–927. https://doi.org/10.4028/www.scientific.net/KEM.471-472.922

25. Aguilar J., Schievenbusch A., Kättlitz O. Investment casting technology for production of TiAl low pressure turbine blades – Process engineering and parameter analysis. Intermetallics. 2011;19(6):757–761. https://doi.org/10.1016/j.intermet.2010.11.014

26. Sosnin A.A., Bogdanova N.A., Zhilin S.G., Komarov O.N. Finite element modeling of the stress-strain state of waxy compacts. AIP Conference Proceedings. 2019;2176(1):030017. https://doi.org/10.1063/1.5135141

27. Богданова Н.А., Жилин С.Г., Комаров О.Н. Способ получения биметаллической отливки. Патент на изобретение RU 2696118, опубл. 31.07.2019. Бюллетень № 22.

28. Zhilin S.G., Komarov O.N., Bogdanova N.A., Amosov O.S. Mathematical modelling of forming processes in the conditions of uniaxial compaction of powder wax-like materials. In: CEUR Workshop Proceedings. 6 ITHPC 2021 – Short Paper Proceedings of the 6th Int. Conf. on Information Technologies and High-Performance Computing. 2021:148–154.

29. Винокуров Г.Г., Попов О.Н. Статистическое моделирование корреляции локальной плотности макроструктуры при одностороннем прессовании порошковых материалов. Известия Самарского научного центра РАН. 2011;13(1–3):553–557.

30. Zhilin S.G., Bogdanova N.A., Komarov O.N., Sosnin A.A. Decrease in the elastic response in compacting a paraffin–stearin powder composition. Russian Metallurgy (Metally). 2021;2021(4):459–463. 10.1134/S0036029521040376

31. Krairi A., Matouš K., Salvadori A. A poro-viscoplastic constitutive model for cold compacted powders at finite strains. International Journal of Solids and Structures. 2018;135: 289–300. https://doi.org/10.1016/j.ijsolstr.2017.11.027

32. Малкин А.Я., Исаев А.И. Реология. Концепции, методы, приложения. Москва: Профессия; 2007:560.

33. Жилин С.Г., Богданова Н.А., Комаров О.Н. Исследование процессов формирования пористых выплавляемых моделей, применяемых для изготовления высокоточного литья. Известия вузов. Цветная металлургия. 2023;29(3):54–66. https://doi.org/10.17073/0021-3438-2023-3-54-66

34. Жилин С.Г., Богданова Н.А., Комаров О.Н. Экспериментальное моделирование процессов формирования объемных прессовок из сферических воскообразных элементов. Известия вузов. Черная металлургия. 2022;65(11):758–768. https://doi.org/10.17073/0368-0797-2022-11-758-768

Об авторах

Н. А. БогдановаРоссия

Нина Анатольевна Богданова, младший научный сотрудник лаборатории проблем создания и обработки материалов и изделий

Россия, 681005, Хабаровский край, Комсомольск-на-Амуре, ул. Металлургов, 1

С. Г. Жилин

Россия

Сергей Геннадьевич Жилин, к.т.н., доцент, ведущий научный сотрудник лаборатории проблем создания и обработки материалов и изделий

Россия, 681005, Хабаровский край, Комсомольск-на-Амуре, ул. Металлургов, 1

Рецензия

Для цитирования:

Богданова Н.А., Жилин С.Г. Влияние режимов уплотнения воскообразных порошков на напряженно-деформированное состояние прессовок, применяемых в точном литье. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):593-603. https://doi.org/10.17073/0368-0797-2024-5-593-603

For citation:

Bogdanova N.A., Zhilin S.G. Influence of compression modes of waxy powders on stress-strain state of compacts used in precision casting. Izvestiya. Ferrous Metallurgy. 2024;67(5):593-603. https://doi.org/10.17073/0368-0797-2024-5-593-603