Перейти к:

Формирование неметаллических включений при производстве коррозионностойкой стали 08Х18Н10Т

https://doi.org/10.17073/0368-0797-2024-5-549-555

Аннотация

Коррозионностойкие стали востребованы в современном мире из-за их высоких эксплуатационных свойств и широкого спектра применения. К таким областям применения относятся кухонная утварь, мебель, медицинское оборудование, ядерные реакторы, космические аппараты и т. д. Кислород в стали, особенно в коррозионностойкой, является одним из самых вредных элементов. Оксидные включения нарушают гомогенность металла, отрицательно влияют на пластичность, вязкость разрушения, усталостную прочность и коррозионную стойкость стали. В коррозионностойких сталях неметаллические включения (НВ) приводят к образованию дефектов в холоднокатаном листе. Включения алюминатов также приводят к засорению сталеразливочного оборудования. В работе выполнен анализ технологии производства коррозионностойкой стали 08Х8Н10Т с целью определения причин образования НВ, влияющих на разливаемость стали и ее качество. В ходе исследований определено содержание общего кислорода и азота, а также кислорода, связанного в различные НВ на стадиях ковшевой обработки и непрерывной разливки стали. После введения в расплав титановой проволоки общее содержание азота снижается за счет образования и последующего удаления нитридов титана. При этом увеличивается содержание оксидов титана в расплаве. Показано, что причинами засорения сталеразливочных стаканов при непрерывной разливке являются комплексные НВ на основе оксидов титана, которые осаждались на внутренней поверхности разливочного стакана-дозатора. В работе даны рекомендации по корректировке технологии выплавки стали в ДСП и ковшевой обработки. По результатам электронно-микроскопического анализа установлено, что перемешивание рафинирующего жидкоподвижного шлака в агрегатах ковшевой обработки стали способствовало ассимиляции НВ шлаком и уменьшению их размеров в металле. После внедрения корректирующих рекомендаций засорения сталеразливочных стаканов при непрерывной разливке не наблюдалось.

Ключевые слова

Для цитирования:

Ем А.Ю., Комолова О.А., Григорович К.В., Румянцева С.Б. Формирование неметаллических включений при производстве коррозионностойкой стали 08Х18Н10Т. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):549-555. https://doi.org/10.17073/0368-0797-2024-5-549-555

For citation:

Em A.Yu., Komolova O.A., Grigorovich K.V., Rumyantseva S.B. Formation of non-metallic inclusions in production of 08Kh18N10T corrosion-resistant steel. Izvestiya. Ferrous Metallurgy. 2024;67(5):549-555. https://doi.org/10.17073/0368-0797-2024-5-549-555

Введение

В 2023 г. общий объем производства стали в мире составил 1,489 млрд т, при этом на долю коррозионностойких марок сталей приходилось около 60 млн т. Коррозионностойкие стали играют одну из ключевых ролей в промышленности из-за их высоких эксплуатационных свойств и различных областей применения [1 – 3].

В период с 2015 по 2019 гг. производство коррозионностойкой стали непрерывно увеличивалось. Снижение производства в 2020 г. объясняется пандемией коронавируса в первой половине 2020 г., так как во многих странах был объявлен локдаун. Однако после восстановления мировой экономики в 2021 г. мировое производство коррозионностойкой стали выросло на 11,6 % по отношению к 2020 г., что позволило не только вернуться к самым высоким показателям (52,2 млн т за 2019 г.), но и увеличить их до отметки 56,8 млн т в год [4].

Производство коррозионностойкой стали в России в период с 2015 по 2023 гг. непрерывно возрастало и достигло отметки 278,2 тыс. т в год. В то же время потребление коррозионностойкой стали в России практически в 2,5 раза превышало производство. Вопрос об увеличение объема производства коррозионностойкой стали в России является весьма актуальным [4].

При выплавке коррозионностойкой стали марки 08Х18Н10Т производители сталкиваются с такими проблемами, как зарастание сталеразливочных стаканов-дозаторов, низкий выход годного, а также образование дефектов поверхности [5 – 8]. Содержание кислорода в стали и, особенно, в коррозионностойкой, является одним из главных показателей качества готового продукта [9 – 11]. Растворенный кислород в металле взаимодействует с раскислителями и образует неметаллические включения (НВ). Неметаллические включения нарушают целостность металла, неблагоприятно влияют на пластичность, ударную вязкость, усталостную прочность и коррозионную стойкость стали [12 – 14]. В коррозионностойких сталях НВ являются причиной образования дефектов в виде «задиров» в холоднокатаном листе, включения Al2O3 приводят также к «зарастанию» сталеразливочной оснастки в процессе разливки [15 – 17].

Глубокие поверхностные дефекты в стали формируются из-за высокого содержания НВ, таких как оксиды хрома, марганца, кремния, алюминия, титана, а также нитридов титана. В работах [11 – 12] авторы утверждают, что глубокие поверхностные дефекты появляются за счет попадания грубых шлаковых корок, находящихся в кристаллизаторе, в металл. Причиной образования грубых шлакометаллических корок являются оксиды и нитриды титана. Они образуются в результате взаимодействия растворенных в металле кислорода и азота с титаном, который является легирующим элементом [18].

В работе проведен анализ технологии выплавки, ковшевой обработки и разливки коррозионностойкой стали 08Х18Н10Т с целью выявления факторов, оказывающих неблагоприятное влияние на качество стали и образование НВ.

Материалы и методы исследования

Для определения причин загрязнения коррозионностойкой стали 08Х18Н10Т различными НВ был выполнен анализ информации из паспортов промышленных плавок и производственных данных, отобраны пробы металла по всей технологической цепочке ковшевой обработки стали и проведены их исследования. Контроль изменения содержания основных типов оксидных НВ в пробах металла, отобранных на всех этапах ковшевой обработки, разливки и от непрерывнолитой заготовки (НЛЗ) осуществляли методом фракционного газового анализа (ФГА). Исследование проводили на газоанализаторе LECO TC600 с использованием оригинального программного обеспечения OxSeP Pro. Фракционный газовый анализ представляет собой модификацию метода восстановительного плавления исследуемого образца в графитовом тигле в токе несущего газа при заданной линейной скорости нагрева [19 – 21].

Для определения морфологии и химического состава основных типов НВ, встречающихся в отобранных пробах металла, использовали растровый электронный микроскоп с рентгеновским микроанализом Jeol JXA-iSP100 EPMA, оснащенный энерго- и волновыми дисперсионными спектрометрами.

Результаты работы и их обсуждение

В ходе проведения работы были проанализированы пробы металла, отобранные по всей технологической цепочке производства для двух плавок коррозионностойкой стали 08Х18Н10Т:

– плавка 1 до изменения технологических параметров производства стали;

– плавка 2 после проведения корректирующих действий.

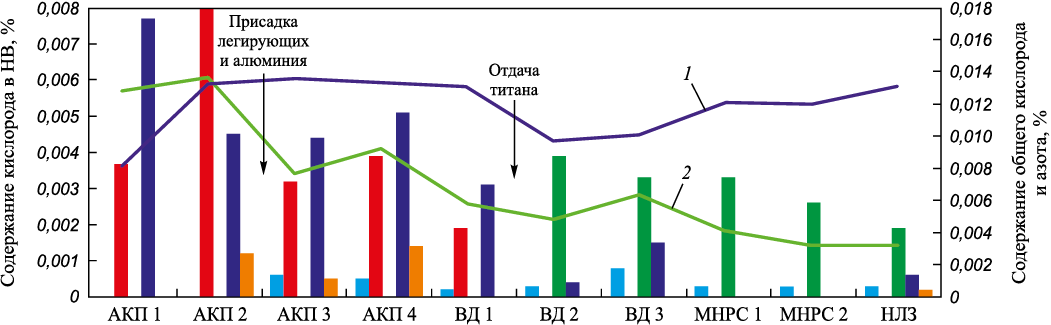

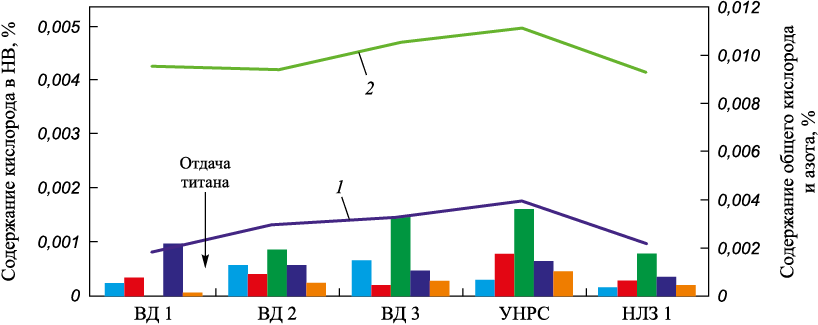

На рис. 1 показаны результаты определения содержания общего кислорода и азота (правая вертикальная ось) и кислорода, содержащегося в различных типах оксидных НВ (левая вертикальная ось) в отобранных пробах металла.

Рис. 1. Результаты ФГА проб металла плавки 1: |

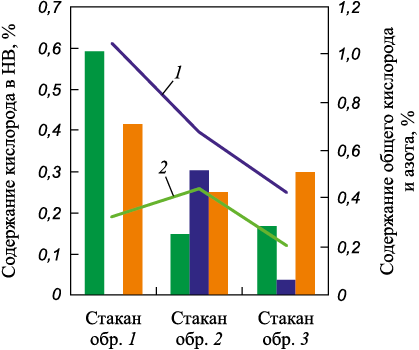

В процессе разливки стали на плавке 1 наблюдали зарастание сталеразливочных стаканов. Исследование методом ФГА образцов, отобранных от нароста на сталеразливочном стакане (рис. 2), показало высокие содержания общего кислорода и азота, а также алюмосиликатов кальция и шпинелей, оксидов титана, модифицированных кальцием и магнием.

Рис. 2. Результаты ФГА образцов проб металла, отобранных от нароста |

На технологическом этапе агрегат ковш-печь (АКП) 4 – вакуумный дегазатор (ВД) 2 плавки 1 наблюдали уменьшение общего содержания кислорода и азота в расплаве и увеличение содержания оксидов титана. В пробе ВД 3 плавки 1 были обнаружены оксиды хрома, оксиды титана, а также алюминаты.

В пробах металла, отобранных из промежуточного ковша машины непрерывной разливки стали (МНРС) 1 плавки 1, были обнаружены в основном оксиды титана. Нужно отметить, что содержание азота в пробе, отобранной с установки непрерывной разливки стали (УНРС) 1 плавки 1 увеличивалось на 20 ppm по сравнению с содержанием азота в пробе металла, отобранной на вакууматоре (проба ВД 3 плавки 1). При этом содержание общего кислорода уменьшалось с 60 ppm (проба ВД 3 на плавке 1) до 30 – 40 ppm (проба УНРС 1 плавки 1). Увеличение содержания азота в пробе УНРС 1 может быть объяснено влиянием процесса вторичного окисления металла во время разливки. В процессе вторичного окисления происходит взаимодействие расплава с атмосферным воздухом. Предел растворимости кислорода в металле, раскисленном алюминием, не превышает 0,0005 %, остальной кислород находится в оксидных включениях, которые частично удаляются в шлак при разливке. Предел растворимости азота в металлическом расплаве при данной температуре определяется концентрацией легирующих элементов и значительно выше, чем его фактическая концентрация. Это приводит к увеличению содержания растворенного и общего азота в металлическом расплаве при вторичном окислении.

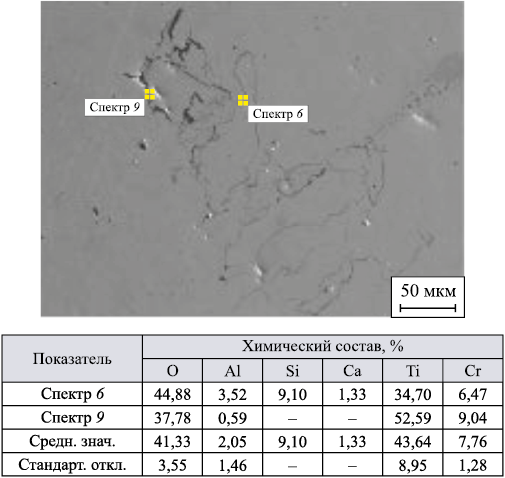

Результаты исследований проб металла на электронном микроскопе подтверждают результаты ФГА. На этапе разливки в пробах металла плавки 1 обнаружены оксидные плены размером более 400 мкм (рис. 3).

Рис. 3. Комплексное оксидное НВ в отобранных пробах металла |

На рис. 4 показаны результаты металлографических исследований химического состава образцов, отобранных от нароста на внутренней поверхности сталеразливочного стакана. Исследование показало:

– высокое содержание оксидов титана, модифицированных кальцием;

– наличие конгломератов из оксидов кальция, кремния, алюминия и титана;

– частички не растворившегося феррохрома, нитриды титана;

– оксиды хрома, модифицированные титаном, кремнием и алюминием;

– алюмосиликаты кальция и шпинели, оксиды титана, модифицированные кальцием и магнием.

Рис. 4. Комплексное оксидное НВ в отобранных пробах металла от нароста |

Вероятно, пленочные конгломераты НВ оксидов титана, оксидов титана с кальцием и алюминием, а также нитриды титана, осаждающиеся из расплава на стенках разливочного стакана, образовывали каркас, на котором формировались настыли металла и затрудняли процесс разливки. Высокая загрязненность металла оксидами и нитридами титана свидетельствует о том, что действующая на предприятии технология раскисления металла не является оптимальной. Значительное увеличение содержания азота в расплаве на этапе разливки, наличие в расплаве оксидных пленок и строчечных включений оксидов титана, присутствие в готовом металле большого количества нитридов титана может говорить о влиянии процессов вторичного окисления металла во время разливки.

В процессе исследования были даны рекомендации по корректировке технологии внепечной обработки стали, а именно перенос легирования расплава никелем с АКП на ДСП, наведение рафинировочного жидкоподвижного шлака, проведение мягкой продувки расплава инертным газом после отдачи SiCa не менее 15 мин. На предприятии проведена опытная плавка 2 с учетом выданных рекомендаций. При проведении опытной плавки были отобраны пробы металла. Результаты определения общего содержания кислорода и азота, и кислорода, содержащегося в различных типах оксидных НВ в пробах металла, отобранных по всей технологической схеме производства стали, показаны на рис. 5.

Рис. 5. Результаты ФГА проб металла плавки 2: |

По данным рис. 5 видно, что в пробе ВД 1 плавки 2 основным видом НВ являются алюминаты. В пробе ВД 2 после отдачи титановой порошковой проволоки и силикокальция наблюдали снижение содержания алюминатов, в то же время происходило увеличение содержания оксидов хрома, марганца, титана и силикатов. В пробах ВД 3 и УНРС наблюдали увеличение содержания общего кислорода и азота, что может говорить о процессе вторичного окисления металла. В пробах НЛЗ основным типом НВ являются оксиды титана, также в небольшом количестве присутствуют алюминаты, силикаты и шпинели.

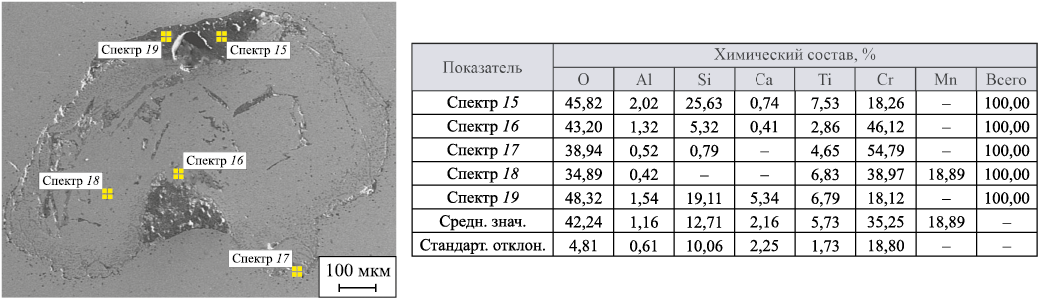

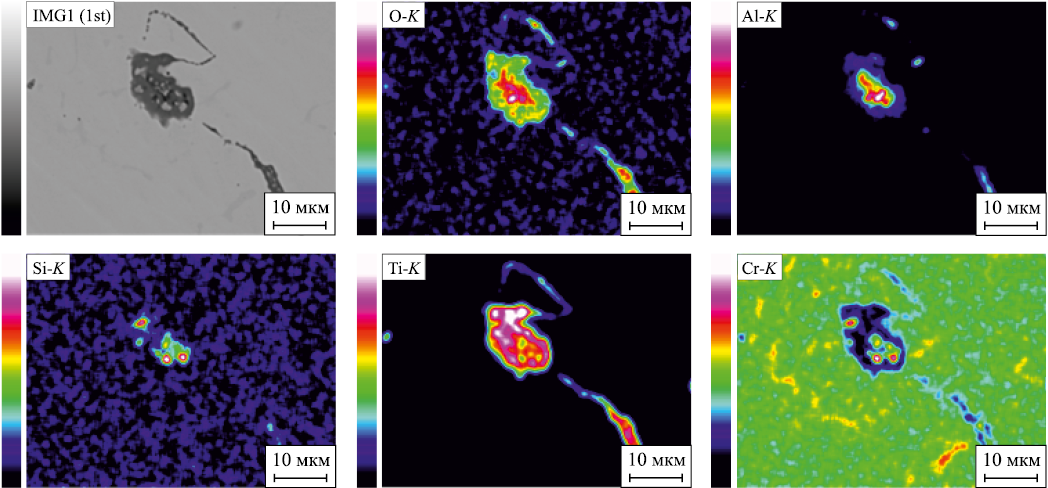

Анализ отобранных проб на электронном микроскопе подтвердил результаты ФГА по основным группам оксидных НВ. Один из результатов элементного картирования НВ в пробе металла методом микрорентгеноспектрального анализа представлен на рис. 6.

Рис. 6. Комплексное оксидное НВ в металле |

Перенос операции легирования расплава никелем с АКП на ДСП позволил сократить время ковшевой обработки примерно на один час. Уменьшение времени обработки металла на АКП привело к сокращению времени работы электрических дуг, которые являются важным источником поступления азота в металлический расплав. Это также привело к снижению износа футеровки и уменьшению загрязнения расплава продуктами разрушения футеровки. По результатам исследований на электронном микроскопе определено, что наведение жидкоподвижного рафинировочного шлака привело к удалению НВ и уменьшению их размеров – включения стали мельче (плавка 2). Зарастания сталеразливочных стаканов на опытной плавке после введения корректирующих действий не наблюдалось.

Выводы

Выполнен анализ технологии производства коррозионностойкой стали 08Х18Н10Т для определения причин образования НВ, которые оказывают влияние на разливаемость и качество металла. В ходе работы определено содержание общего кислорода и азота, а также кислорода, который содержится в различных типах оксидных НВ на этапах ковшевой обработки и разливки стали. Результаты исследования на электронном микроскопе подтвердили результаты ФГА, а именно преобладание НВ, неблагоприятных для коррозионностойких сталей: оксидов и нитридов титана, и алюминатов. Показано, что после присадки титановой проволоки снижалось содержание общего азота за счет образования нитридов титана и последующего их удаления в шлак. В то же время наблюдали увеличение содержания оксидов титана. Было показано, что причиной зарастания сталеразливочной оснастки является образование комплексных НВ на основе оксида титана, которые «налипают» на поверхность сталеразливочного стакана-дозатора во время разливки стали.

Даны рекомендации по корректировке технологии ковшевой обработки стали. По результатам исследований на электронном микроскопе определено, что наведение рафинировочного жидкоподвижного шлака способствовало ассимиляции НВ и уменьшению их размеров (плавка 2). После внедрения корректирующих мероприятий зарастания сталеразливочной оснастки не наблюдалось.

Список литературы

1. Beddoes J., Parr J.G. Introduction to Stainless Steels. 3rd ed. Materials Park, OH, USA: ASM International; 1999:315.

2. Novak C.J., Peckner D., Bernstein I.M. Handbook of Stainless Steels. New York: McGraw-Hill; 1977:1120.

3. Lakshmi A.A., Rao Ch.S., Gangadhar J., Srinivasu Ch., Singh S.K. Review of processing maps and development of qualitative processing maps. Materials Today: Proceedings. 2017;4(2):946–956. https://doi.org/10.1016/j.matpr.2017.01.106

4. Волкова А.В. Рынок нержавеющего металлопроката – 2021. Высшая школа экономики; 2021:76.

5. Токовой О.К., Шабуров Д.В. Исследование дефекта «корж» в непрерывнолитой нержавеющей аустенитной стали Х18Н10Т. Сообщение 1. Известия вузов. Черная металлургия. 2013;56(7):19–22. https://doi.org/10.17073/0368-0797-2013-7-19-22

6. Сургаева Е.В., Еланский Г.Н., Галкин М.П., Ячменева Н.А. Исследование шлакометаллической корочки, образующейся в кристаллизаторе при непрерывной разливке стали 08Х17Т. Электрометаллургия. 2002; (5):22–25.

7. Сургаева Е.В., Галкин М.П., Еланский Г.Н. Работа шлакообразующей смеси в кристаллизаторе при разливке на УНРС коррозионностойких титаносодержащих сталей. Труды седьмого конгресса сталеплавильщиков. 2002:524–529.

8. Еланский Г.Н., Падерин С.Н., Сургаева Е.В. Причины возникновения пленок и шлакометаллических корочек при разливке титаносодержащих коррозионностойких сталей. Сталь. 2005;(9):17–19.

9. Sowa L., Bokota A. Numerical model of thermal and flow phenomena the process growing of the CC slab. Archives of Metallurgy and Materials. 2011;56(2):359–366. https://doi.org/10.2478/v10172-011-0038-4

10. Wegrzyn T., Miroslawski J., Silva A.P., Pinto D.G., Miros M. Oxide inclusions in steel welds of car body. Materials Science Forum. 2010;636–637:585–591. https://doi.org/10.4028/www.scientific.net/MSF.636-637.585

11. Hashimoto K., Fujimatsu T., Tsunekage N., Hiraoka K., Kida K., Costa Santos E. Study of rolling contact fatigue of bearing steels in relation to various oxide inclusions. Materials & Design. 2011;32(3):1605–1611. https://doi.org/10.1016/j.matdes.2010.08.052

12. Zhang L., Thomas B.G. State of the art in the control of inclusions during steel ingot casting. Metallurgical and Materials Transactions B. 2006;37(5):733–761. https://doi.org/10.1007/s11663-006-0057-0

13. Zhang L. Indirect methods of detecting and evaluating inclusions in steel – A review. Journal of Iron and Steel Research International. 2006;13(4):1–8. https://doi.org/10.1016/s1006-706x(06)60067-8

14. Zhang L. Nucleation, growth, transport, and entrapment of inclusions during steel casting. JOM. 2013;65(9):1138–1144. https://doi.org/10.1007/s11837-013-0688-y

15. Gao Y., Sorimachi K. Formation of clogging materials in an immersed nozzle during continuous casting of titanium stabilized stainless steel. ISIJ International. 1993;33(2):291–297. https://doi.org/10.2355/isijinternational.33.291

16. Sasai K., Mizukami Y. Mechanism of alumina adhesion to continuous caster nozzle with reoxidation of molten steel. ISIJ International. 2001;41(11):1331–1339. https://doi.org/10.2355/isijinternational.41.1331

17. Long M., Zhang L., Zuo X., Chen D. Kinetic modeling on nozzle clogging during steel billet continuous casting. ISIJ International. 2010;50(5):712–720. https://doi.org/10.2355/isijinternational.50.712

18. Лозовский Е.П., Ушаков С.Н., Юречко Д.В. Изучение причин образования дефекта «плена» из-за неметаллических включений в слябах на прокате. Сталь. 2009;(10):26–28.

19. Григорович К.В, Красовский П.В., Исаков С.А., Горохов А.А., Крылов А.С. Обработка и интерпретация результатов фракционного газового анализа. Заводская лаборатория. Диагностика материалов. 2002;68(9):3–9.

20. Grigorovich K., Komolova O., Terebikina D. Analysis and optimization of ladle treatment technology of steels processing. Journal of Chemical Technology and Metallurgy. 2015;50(6):574–580.

21. Шибаев С.С., Красовский П.В., Григорович К.В. Определение форм нахождения кислорода в нержавеющих сталях методом восстановительного плавления. Заводская лаборатория. Диагностика материалов. 2006;72(6):10–16.

Об авторах

А. Ю. ЕмРоссия

Антон Юрьевич Ем, младший научный сотрудник лаборатории диагностики материалов

Россия, 119991, Москва, Ленинский пр., 49

О. А. Комолова

Россия

Ольга Александровна Комолова, к.т.н., старший научный сотрудник лаборатории диагностики материалов, Институт металлургии и материаловедения им. А.А. Байкова РАН; доцент кафедры металлургии стали, новых производственных технологий и защиты металлов, Национальный исследовательский технологический университет «МИСИС»

Россия, 119991, Москва, Ленинский пр., 49

Россия, 119049, Москва, Ленинский пр., 4

К. В. Григорович

Россия

Константин Всеволодович Григорович, академик РАН, д.т.н., заведующий лабораторией диагностики материалов, Институт металлургии и материаловедения им. А.А. Байкова РАН; профессор кафедры металлургии стали, новых производственных технологий и защиты металлов, Национальный исследовательский технологический университет «МИСИС»

Россия, 119991, Москва, Ленинский пр., 49

Россия, 119049, Москва, Ленинский пр., 4

С. Б. Румянцева

Россия

Софья Борисовна Румянцева, к.т.н, научный сотрудник лаборатории диагностики материалов

Россия, 119991, Москва, Ленинский пр., 49

Рецензия

Для цитирования:

Ем А.Ю., Комолова О.А., Григорович К.В., Румянцева С.Б. Формирование неметаллических включений при производстве коррозионностойкой стали 08Х18Н10Т. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):549-555. https://doi.org/10.17073/0368-0797-2024-5-549-555

For citation:

Em A.Yu., Komolova O.A., Grigorovich K.V., Rumyantseva S.B. Formation of non-metallic inclusions in production of 08Kh18N10T corrosion-resistant steel. Izvestiya. Ferrous Metallurgy. 2024;67(5):549-555. https://doi.org/10.17073/0368-0797-2024-5-549-555

JATS XML