Перейти к:

Новые достижения в области порошковой металлургии высокоэнтропийных сплавов для высокотемпературных приложений. Краткий обзор

https://doi.org/10.17073/0368-0797-2024-5-509-519

Аннотация

Порошковая металлургия высокоэнтропийных сплавов привлекает значительное внимание благодаря своей высокой технологичности и низкой стоимости. В этом обзоре представлены новейшие исследования в области порошковой металлургии высокоэнтропийных сплавов, разработанных для применения при высоких температурах. Рассматриваются основные процессы получения порошков и компактов из них, химический и фазовый состав, плотность, механические свойства при повышенной температуре, термостабильность. Проведённый анализ показал, что для получения порошковых смесей применяются различные методы производства и смешения порошковых компонентов, включая самораспространяющийся высокотемпературный синтез, магниотермию, гидрирование, механическое легирование, плазменную сфероидизацию, центробежное распыление прутка плазмой и традиционное смешение элементных порошков в высокоэнергетических смесителях. Наиболее распространенным способом консолидации является искровое плазменное спекание, позволяющее получать компакты с высокой скоростью и сохранением тонкой структуры. Также для производства длинномерных прутков и заготовок применяется экструзия порошковых смесей в оболочках. Ключевой особенностью химических составов заготовок, производимых методами порошковой металлургии, является возможность получения дисперсно-упрочненных оксидами порошковых компактов, что обеспечивает дополнительное упрочнение при повышенных температурах. Основными элементами, используемыми при создании высокоэнтропийных сплавов для применения в условиях повышенных температур, являются тугоплавкие металлы. Поэтому для снижения их плотности разрабатываются составы с алюминием, титаном, а также тугоплавкими оксидами. Кроме того, в этом обзоре обозначены нерешенные и критические вопросы разработки подходов к получению высокоэнтропийных сплавов методами порошковой металлургии для практического внедрения их в современную индустрию.

Ключевые слова

Для цитирования:

Иванников А.Ю., Юсупов В.С. Новые достижения в области порошковой металлургии высокоэнтропийных сплавов для высокотемпературных приложений. Краткий обзор. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):509-519. https://doi.org/10.17073/0368-0797-2024-5-509-519

For citation:

Ivannikov A.Yu., Yusupov V.S. Recent development in powder metallurgy of high-entropy alloys for high-temperature applications: Brief review. Izvestiya. Ferrous Metallurgy. 2024;67(5):509-519. https://doi.org/10.17073/0368-0797-2024-5-509-519

Введение

Высокоэнтропийные сплавы (ВЭС) – это сплавы нового поколения, разрабатываемые с 2004 г. [1; 2]. Несмотря на активные исследования в течение последних 20 лет в области высокоэнтропийных материалов, данные сплавы не имеют широкого применения в современной промышленности, но с каждым годом продолжают набирать популярность в научных работах [3; 4] благодаря демонстрации высоких физико-механических и эксплуатационных свойств [5; 6]. Высокоэнтропийные сплавы устойчивы к окислению при высоких температурах, что потенциально расширяет их технологическое применение для замены никелевых сплавов в турбинных установках [7; 8]. В своем обзоре О.Н. Сеньков и др. [9] исследуют две группы ВЭС для высокотемпературных применений. К первой группе относят ВЭС, состоящие из высокоэнтропийных сплавов, в основе которых лежат 3d переходные металлы – Co, Cr, Cu, Fe, Mn, Ni и Ti. Эти сплавы обладают пределом текучести более 1000 МПа при температуре 600 °C. Однако, согласно работе авторов, ни один из представленных ВЭС не обладает свойствами, превосходящими современные жаропрочные сплавы на основе никеля. Жаропрочность ВЭС быстро снижается при температурах, превышающих ≈800 °C, аналогично жаропрочным сплавам на основе никеля. Кроме того, их способность выдерживать высокие температуры ограничена температурой плавления, которая незначительно отличается от температуры плавления коммерческих жаропрочных сплавов на основе никеля.

Тугоплавкие высокоэнтропийные сплавы (ТВЭС) представляют собой вторую группу ВЭС, разработанных О.Н. Сеньковым с соавторами [10] для высокотемпературных приложений. Данная категория сплавов с 2010 г. вызывает интерес специалистов благодаря их способности сохранять высокую статическую прочность до 1600 °C, а в перспективе и выше. Первый ТВЭС был получен из пяти тугоплавких компонентов (Mo, Nb, Ta, V и W), но более поздние сплавы были изготовлены из элементов IV группы (Ti, Zr и Hf), V группы (V, Nb и Ta) и VI группы (Cr, Mo и W) [10].

Тугоплавкие высокоэнтропийные сплавы перспективны для применения в конструкциях и изделиях, работающих при высоких температурах (выше 1000 °C), и рассматриваются на замену никелевым жаропрочным сплавам. В своем недавнем обзоре W. Xiong с соавторами [11] показали, что ВЭС обладают превосходными механическими свойствами в широком диапазоне температур и отличаются повышенной стойкостью к высокотемпературному окислению. В настоящее время наблюдается активный рост числа исследований в области ТВЭС, что подтверждается и увеличением числа обзоров ТВЭС, разрабатываемых для применения в атомном машиностроении [12; 13].

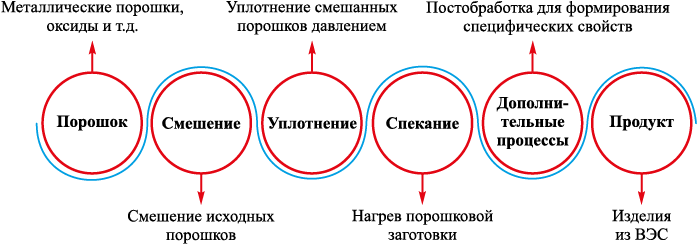

Традиционно для получения ВЭС [3] используют газофазные, жидкофазные и твердофазные методы. Методы порошковой металлургии (твердофазные методы) наиболее рациональны для получения ТВЭС для высокотемпературных приложений [14]. На рис. 1 представлена обобщенная технологическая схема процесса порошковой металлургии для производства ВЭС, позволяющая получать высококачественные заготовки с геометрией, соответствующей требованиям потребителей. Однако анализ новейших обзоров [11 – 13] в области ВЭС для высокотемпературных применений указывает на недостаток информации о работах по твердофазным процессам порошковой металлургии ВЭС с 2020 г.

Рис. 1. Технологическая схема порошковой металлургии |

Таким образом, актуальной становится оценка последних разработок и тенденций в области ВЭС для применения при высоких температурах. Поэтому в обзоре рассмотрены критерии отбора химических элементов для процесса твердофазной порошковой металлургии, а также способы консолидации, плотность, фазовый состав, механические свойства и будущие тенденции в отношении ВЭС.

Материалы и методы

С использованием критериев PRISMA (Preferred Reporting Items for Systematic Reviews and Meta-Analyses) [15] проанализированы российская и международные базы данных: elibrary.ru, mdpi.com, Springer.com и sciencedirect.com.

Отобранные исследования соответствовали следующим критериям:

– механические свойства при повышенной температуре;

– стойкость к окислению;

– температурная стабильность.

Результаты работы и их обсуждение

После проверки на соответствие критериям отобраны тридцать девять работ, посвященных порошковой металлургии высокоэнтропийных сплавов для высокотемпературных приложений. В таблице представлены данные о работах, содержащих результаты, отвечающие всем указанным выше критериям.

Информация об исследованиях, включенных в обзор

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Химический состав

В новых исследованиях рассмотрены инновационные ТВЭС, дисперсно-упрочненные оксидами. Например, в работе [32] использовали 15 % Al2O3 для изготовления легких тугоплавких сплавов на основе TaNbVTi. Zong L. и др. [33] использовали наноразмерные керамические частицы m-ZrO2 для упрочнения тугоплавкого высокоэнтропийного сплава NbMoTaW, а в работе [34] для сплава WMoNbTaV. Аналогичным образом в работе [35] использовали наноразмерные частицы Y2O3 . Новый дисперсно-упрочненный NbTaTiV ТВЭС, содержащий 0,35 мас. % Al2O3 , исследовали в работе [25].

Упрочнение ВЭС тугоплавкими наноразмерными оксидами может быть достигнуто только с помощью методов порошковой металлургии. Традиционные химические составы ВЭС, представленные в таблице, дублируют их химические составы, полученные ранее жидкофазным методом [2; 8; 10 – 12]. Следовательно, применение методов порошковой металлургии расширяет технологические возможности по производству ВЭС с самым широким диапазоном химических составов [36 – 39].

Приготовление порошков

В работах [40; 41] использовали подход по получению смеси порошков методом смешения без дополнительного размола. Наиболее распространенным методом получения порошка является механическое легирование в планетарной мельнице [42].

Для расширения сырьевой базы в исследовании [43] порошковая смесь синтезировалась с использованием смеси гидрида титана и элементных порошков. В работе [43] использовали порошок гидрида Nb и порошок гидрида Ta. Выделение водорода при разложении гидридов способствует очищению поверхности металлических порошков от примесей.

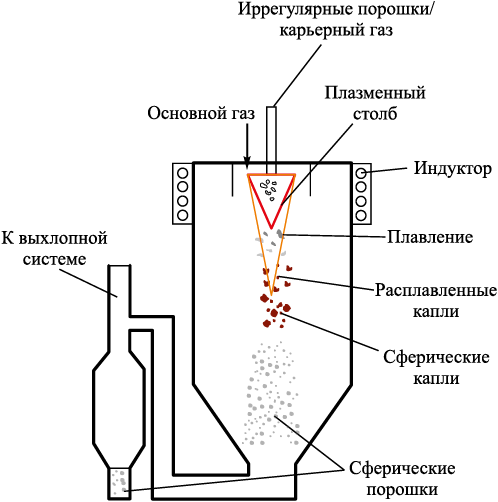

Для агломерации мелкодисперсных порошков применяется распылительная сушка. В исследовании [44] для получения порошков ВЭС гранулы порошка после распылительной сушки обрабатывались в установке плазменной сфероидизации (Tekna Nano-15). Индукционную термическую плазму (рис. 2) использовали и в работе [45] для сфероидизации порошка WTaMoNbZr из исходных порошков иррегулярной формы, полученных измельчением гидрированного слитка. Раскисление в процессе плазменной обработки способствовало рафинированию сплава.

Рис. 2. Принципиальная схема системы сфероидизации плазмы |

В работе [46] гидрировали предварительно прокатанные пластины с известным размером зерна. Авторы указывают на экономическую эффективность метода механического измельчения, четкую взаимосвязь между размером зерна пластины и получаемыми порошками в широком диапазоне от 6 до 102 мкм.

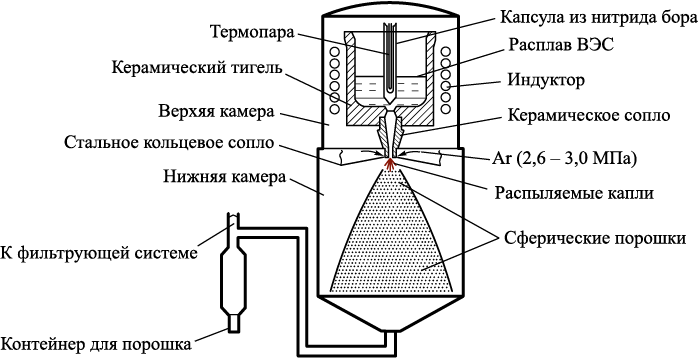

Газовое распыление (рис. 3) является основным методом, используемым для получения сферических порошков. В работе [18] использовали метод распыления газом для изготовления ВЭС из 3d переходных и тугоплавких элементов, в то время как в работе [19] применили тот же метод, но только для изготовления ВЭС из 3d переходных элементов. Такие порошки имеют однородный химический состав и подходят для различных технологических процессов в порошковой металлургии, а также для аддитивного производства [47]. Однако порошки, полученные газовым распылением, имеют сателлиты, которые ограничивают их компактность. Поэтому для получения порошков с высокой степенью сферичности используется технология центробежного распыления вращающегося электрода.

Рис. 3. Схема установки получения сферических порошков распылением расплава инертным газом |

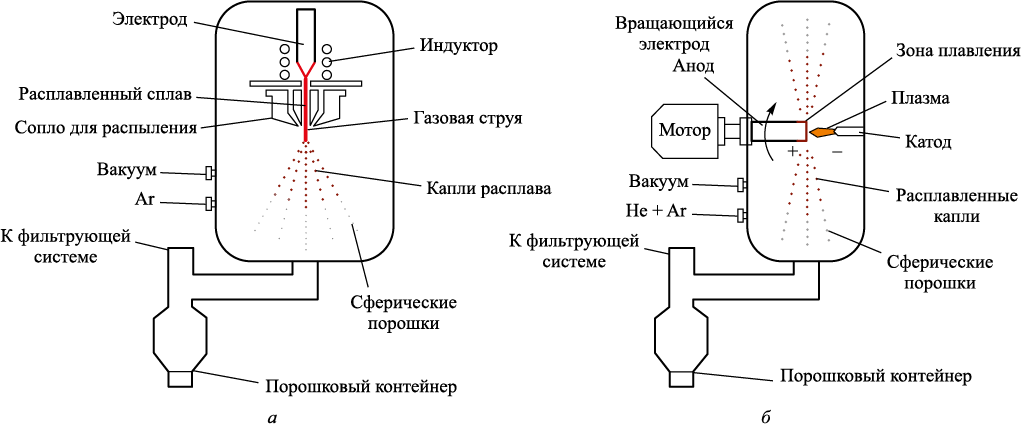

В работе [48] для получения порошков ТВЭС использовалось как индукционное газовое распыление электрода EIGA (Electrode Inert Gas Atomization, рис. 4, а), так и процесс центробежного распыления вращающегося электрода плазменной струей PREP (Plasma Rotating Electrode Process, рис. 4, б). Результаты показали, что метод PREP позволяет получить порошки с высокой сферичностью и без сателлитов, но с большим размером частиц по сравнению с EIGA. Средние размеры частиц составили 65,9 и 51,8 мкм соответственно.

Рис. 4. Принципиальные схемы систем EIGA (a) и PREP (б) |

В работе [26] для получения порошков из механически активированного порошка был использован самораспространяющийся высокотемпературный синтез (СВС), что привело к изменению фазового состава материала. Данный подход расширяет перспективы получения новых свойств для известных химических составов ВЭС.

Комбинацию магниотермии и СВС применили в работе [49]. Авторы использовали смесь порошков WO3 , Nb2O5 , Ta2O3 и MoO3 в сочетании с порошком чистого магния для СВС. Такой подход способствует расширению сырьевой базы при производстве ТВЭС.

Расширение методов синтеза позволяет получать порошки с различными вариациями химических составов, морфологий и размеров. Это имеет решающее значение для следующего технологического цикла в порошковой металлургии, т. е. для процессов консолидации (уплотнения).

Процесс консолидации

Наиболее востребованным методом уплотнения является искровое плазменное спекание. В работах [50] и [51] реализовали максимальную температуру 1900 °C при давлении 50 МПа. Максимальное давление при ИПС 80 МПа применили в работе [52]. Ключевым фактором, ограничивающим давление, является использование графитовых пуансонов, которые применяются в ИПС.

Основным преимуществом метода ИПС является регулируемая скорость процесса, повышенная плотность образцов и фиксация метастабильной структуры за счет высоких скоростей охлаждения. Однако ИПС имеет ограничения для получения изделий сложной геометрии и большого размера.

Спекание методом ГП является широко используемой технологией в порошковой металлургии для изготовления изделий с минимальной остаточной пористостью. Основное отличие ГП от ИПС определяется скоростями нагрева и охлаждения. Кроме того, ГП предпочтителен для изготовления крупных деталей в промышленности [17; 19].

Холодное изостатическое прессование и спекание без давления – распространенные методы порошковой металлургии. В работе [53] максимальная температура спекания при использовании смеси H2 и Ar составила 1400 °C. В работе [54] использовали ту же атмосферу спекания, но максимальная температура достигала 1450 °C. Полученные данные о процессе спекания могут быть адаптированы для высокопроизводительной технологии литья металла под давлением MIM (Metal Injection Moulding) [55; 56].

Метод горячей экструзии перспективен для получения длинномерных изделий с высокими механическими свойствами. В работе [31] сферические порошки в контейнере из нержавеющей стали при температуре 1150 °C подвергали горячей экструзии (коэффициент экструзии 7:1). Получение длинномерных прутков и проволоки методом горячей экструзии может быть использовано как для изготовления стержневых конструкций, так и для аддитивного производства, такого как термическое напыление или дуговое аддитивное производство проволоки.

Среди рассмотренных работ в области порошковой металлургии ВЭС с 2020 г. не представлены методы получения заготовок по технологии литья металлов под давлением и горячего изостатического прессования (HIP) [57]. Однако эти методы позволяют изготавливать образцы сложной формы с высокой плотностью и перспективны для изготовления изделий из порошковых ВЭС. Следовательно, в ближайшие годы они будут адаптированы для производства изделий для применения при высоких температурах.

Фазовый состав

В проанализированных работах (см. таблицу) для ВЭС на основе 3d переходных металлов рентгенофазовый анализ выявляет преимущественно однофазный ГЦК твердый раствор, а для составов на основе только тугоплавких металлов однофазный ОЦК твердый раствор. Однако для композиций, содержащих как 3d переходные металлы, так и тугоплавкие металлы, рентгенофазовый анализ выявил наличие двух фаз ГЦК и ОЦК. Кроме того, в некоторых случаях обнаружено наличие карбидных, оксидных, сигма- и интерметаллических фаз, которые положительно влияют на высокотемпературные свойства разрабатываемых сплавов.

Плотность

Плотность является ключевым фактором для спеченных образцов, так как позволяет оценить эффективность метода консолидации.

Среди проанализированных работ наибольшее значение плотности было достигнуто для ТВЭС (W35Ta35Mo15Nb15)95Ni5 (14,55 г/см3) [58] и эквиатомного ТВЭС NbMoTaWRe (14,36 г/см3) [49] из-за содержания W, Ta, Nb, Mo и Re. Наименьшая плотность 5,98 г/см3 получена для ВЭС TiAlV0,5CrMo [23]. В целом, химические составы, содержащие Al, имеют заметно более низкую плотность. Также для снижения плотности в композиции ВЭС вводят оксиды [32].

Плотность порошковых образцов учитывается при расчете удельной прочности, что позволяет сравнивать ВЭС разного химического состава и, следовательно, плотности.

Важно отметить, что плотность определяется и величиной остаточной пористости, которая максимальна для технологии спекания без давления и минимальна в случае ГП и ИПС.

Механические характеристики при повышенных температурах

Только в 20 % рассмотренных работ приведены данные о свойствах порошковых ВЭС при повышенных температурах.

Авторы работы [16] обнаружили, что ТВЭС TaNbVTiAl0,2 обладает исключительной удельной прочностью как при комнатной температуре (207,11 МПаꞏсм3/г), так и при высоких температурах (88,37 МПаꞏсм3/г при 900 °C и 16,03 МПаꞏсм3/г при 1200 °C), сохраняя при этом приемлемую пластичность. Такие ТВЭС потенциально могут быть использованы при температурах, превышающих 1200 °C. Высокие механические свойства определяются однородной микроструктурой и твердорастворным упрочнением.

В исследовании [17] сравнение результатов испытаний на растяжение при комнатной температуре и при 900 °C показало, что деформация увеличилась в 5,6 раза, а предел текучести снизился в 4 раза. По мнению авторов, зернограничное упрочнение при повышении температуры было доминирующим механизмом, при котором частицы карбида вносили значительный вклад в увеличение предела текучести за счет дислокационного и оровановского упрочнения.

В работе [18] наноиндентирование показало, что повышение температуры до 400 °C приводит к снижению твердости только на 10 %.

В работе [21] характеристики горячей деформации ультрамелкозернистого ТВЭС MoNbTaTiV были исследованы с использованием испытаний на изотермическое сжатие в диапазоне температур деформации от 1100 до 1300 °C и скоростей деформации от 0,0005 до 0,5 с\(^–\)1. Обнаружено, что при высокой температуре и низкой скорости нагружения основным механизмом деформации становится скольжение по границам зерен, которое в некоторой степени подавляется ростом зерен и ультрадисперсными осажденными фазами, распределенными вдоль границ зерен.

В работе [22] отмечено, что высокая прочность сплава NbMoTaWV при повышенных температурах в основном обусловлена наличием второй фазы, которая предотвращает скольжение по границам зерен. Однако при повышенной температуре сплав становился менее пластичным, что, вероятно, связано с наличием второй фазы, приводящей к образованию трещин по границам зерен. При комнатной температуре спеченный NbMoTaWV демонстрировал более высокую прочность на сжатие и пластичность по сравнению с соответствующим литым ВЭС. Значительное увеличение прочности связано с выделением фазы (Ta, V)O2 и упрочнением границ зерен ОЦК-матрицы.

В работе [25] получен новый сверхпрочный ТВЭС NbTaTiV, дисперсно-упрочненный 0,35 мас. % Al2O3 . Двухфазный материал продемонстрировал высокий предел текучести (2075 МПа) и пластичность при сжатии (15 %), сохраняя высокую прочность в широком диапазоне температур (25 – 1000 °C). Сверхвысокой прочности двухфазного ТВЭС в основном способствовало дисперсное упрочнение, обусловленное высокой долей субмикронных частиц Ti – (O, N) и твердорастворным упрочнением. Эффективность сплавов может быть значительно улучшена путем упрочнения оксидами, что открывает новую перспективу для разработки высокоэффективных ТВЭС.

Высокотемпературные испытания, реализованные во всех опубликованных исследованиях, направлены на оценку статической прочности материалов при повышенных температурах (см. таблицу), но для практического применения потребуется оценка надежности таких материалов. Следовательно, будущие работы должны оценивать трещиностойкость, ползучесть, долговечность и т. д.

Стойкость к окислению и термическая стабильность

В 15 % рассмотренных работ приведены сведения о термической стабильности и/или стойкости к окислению.

Ключевой особенностью ТВЭС является высокотемпературная стабильность ультра-мелкозернистой структуры, полученная механическим легированием и последующим ИПС. Высокая температура рекристаллизации ТВЭС определяет сохранение наноструктур, сформированных в процессе подготовки порошковых смесей. Поэтому ТВЭС обладают высокой термостабильностью в сравнении с ВЭС на основе 3d элементов.

Введение в составы ТВЭС активных элементов Al и Cr обеспечивает формирование оксидных пленок, которые способствуют повышению жаростойкости [20; 30].

Выводы и перспективы развития

В обзоре рассмотрены новые и традиционные подходы, которые используются при изготовлении ВЭС для высокотемпературных применений. Основной целью твердофазных методов для производства ВЭС из тугоплавких элементов является создание доступных по цене компонентов с точной геометрией и свойствами, которые газо-, жидкофазными способами получить затруднительно или невозможно.

Новые исследования в области порошковой металлургии свидетельствуют о применении для получения порошков оксидов и гидридов, что существенно расширяет сырьевую базу для металлургии ВЭС.

Для получения порошковых смесей применяются различные подходы, включая методы механического легирования, СВС, гидрирования, металлотермии, агломерации и сфероидизации, газового распыления, плазменного распыления центробежно вращающегося электрода.

Анализ методов спекания порошков показывает, что наиболее распространенным методом является искровое плазменное спекание. Однако этот метод имеет известные ограничения по форме и размеру изделий. Поэтому изучение процесса свободного спекания более важно для массового производства. Кроме того, для снижения пористости спеченных порошковых образцов следует применять горячее изостатическое прессование, активно используемое в аддитивном производстве для ответственных изделий.

Получение длинномерных прутков и проволоки из ВЭС методом горячей экструзии порошков может быть использовано как для изготовления стержневых конструкций, так и для аддитивного производства, такого как газотермическое напыление или дуговая проволочная наплавка.

Анализ химического состава высокоэнтропийных сплавов показывает, что ВЭС на основе 3d переходных элементов используются для температур до 1000 °C, ТВЭС – для более высоких температур. Введение алюминия направлено на снижение плотности ТВЭС, а также на повышение стойкости к окислению.

Одним из перспективных способов повышения прочности при высоких температурах является дисперсное упрочнение оксидами, но в некоторых случаях наночастицы химически взаимодействуют с матрицей и химический состав дисперсных частиц изменяется. Поэтому выбор упрочняющих наноразмерных порошков требует предварительного анализа.

Высокая термическая стабильность ТВЭС и сохранение наноразмерных зерен при температурах выше 1000 °C определяется высокой температурой рекристаллизации.

Результаты проведенного обзора подтверждают, что ВЭС обладают потенциалом для использования в высокотемпературных приложениях. Механические свойства спеченных образцов ТВЭС выше, чем у образцов аналогичного химического состава, но полученных жидкофазными методами. Однако необходимы дальнейшие исследования и разработки для повышения стойкости к окислению и механических характеристик порошковых ТВЭС при заданных температурах.

Важным результатом проведенного анализа исследовательских работ является выявление ограниченного набора методик по оценке высокотемпературных свойств (прочность на сжатие, растяжение, нанотвердость), что лимитирует возможности потребителей в оценке целесообразности использования новых сплавов и методов их производства для практического применения. Следовательно, актуальным является расширение подходов по оценке широкого круга эксплуатационных характеристик (трещиностойкости, жаростойкости, износостойкости, усталостной прочности) и долговечности.

Поэтому в будущих работах исследователи должны сосредоточиться на:

– определении усталостных свойств, долговечности порошковых изделий для обеспечения их надежности в реальных инженерных приложениях;

– изготовлении крупногабаритных деталей сложной геометрии;

– снижении пористости без заметного увеличения стоимости;

– разработке методов низкотемпературной деформации;

– создании экологически чистых и высокоточных производственных технологий.

При планировании новых исследований необходимо обращать внимание на масштабируемость, экономическую эффективность и практическую реализацию методов синтеза и консолидации порошков, чтобы способствовать их широкому внедрению в реальные инженерные проекты.

Список литературы

1. Yeh J.W., Chen S.K., Lin S.J., Gan J.Y., Chin T.S., Shun T.T., Tsau C.H., Chang S.Y. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes. Advanced Engineering Materials. 2004;6(5):299–303. https://doi.org/10.1002/adem.200300567

2. Cantor B., Chang I.T.H., Knight P., Vincent A.J.B. Microstructural development in equiatomic multicomponent alloys. Materials Science and Engineering: A. 2004;375–377: 213–218. https://doi.org/10.1016/j.msea.2003.10.257

3. Murty B.S., Yeh J.W., Ranganathan S., Bhattacharjee P.P. High-Entropy Alloys. London: Elsevier; 2019:388. https://doi.org/10.1016/C2017-0-03317-7

4. Jamieson B., Peter K. High-Entropy Materials: Theory, Experiments, and Applications. Switzerland: Springer Cham; 2021:774. https://doi.org/10.1007/978-3-030-77641-1

5. Behera A. Advanced Materials. Switzerland: Springer Cham; 2022:748. https://doi.org/10.1007/978-3-030-80359-9

6. Liu F., Liaw P.K., Zhang Y. Recent progress with BCC-structured high-entropy alloys. Metals. 2022;12(3):501. https://doi.org/10.3390/met12030501

7. Patel P., Roy A., Sharifi N., Stoyanov P., Chromik R.R., Moreau C. Tribological performance of high-entropy coatings (HECs): A review. Materials. 2022;15(10):3699. https://doi.org/10.3390/ma15103699

8. Sonar T., Ivanov M., Trofimov E., Tingaev A., Suleymanova I. An overview of microstructure, mechanical properties and processing of high entropy alloys and its future perspectives in aeroengine applications. Materials Science for Energy Technologies. 2024;7:35–60. https://doi.org/10.1016/j.mset.2023.07.004

9. Senkov O.N., Miracle D.B., Chaput K.J., Couzinie J.-P. Development and exploration of refractory high entropy alloys – A review. Journal of Materials Research. 2018;33: 3092–3128. https://doi.org/10.1557/jmr.2018.153

10. Senkov O.N., Wilks G.B., Miracle D.B., Chuang C.P., Liaw P.K. Refractory high-entropy alloys. Intermetallics. 2010;18(9):1758–1765. https://doi.org/10.1016/j.intermet.2010.05.014

11. Xiong W, Guo A., Zhan S., Liu C., Cao S. Refractory high-entropy alloys: A focused review of preparation methods and properties. Journal of Materials Science and Technology. 2023;142:196–215. https://doi.org/10.1016/j.jmst.2022.08.046

12. Wang X., Huang H., Shi J., Xu H., Meng D. Recent progress of tungsten-based high-entropy alloys in nuclear fusion. Tungsten. 2021;3:143–160. https://doi.org/10.1007/s42864-021-00092-8

13. Shi T., Lei P., Yan X., Li J., Zhou Y., Wang Y., Su Z., Dou Y., He X., Yun D., Yang W., Lu C. Current development of bodycentered cubic high-entropy alloys for nuclear applications. Tungsten. 2021;3:197–217. https://doi.org/10.1007/s42864-021-00086-6

14. Karan, Pachauri P., Kumar A., Maury M. Effect of powder metallurgy on high entropy alloy materials: A review. Materials Today: Proceedings. 2021;47(13):4026–4033. https://doi.org/10.1016/j.matpr.2021.04.529

15. Page M.J., McKenzie J.E., Bossuyt P.M., Boutron I., Hoffmann T.C., Mulrow C.D., Tetzlaff J.M., Akl E.A., Brennan S.E., Chou R., etc. The PRISMA 2020 statement: An updated guideline for reporting systematic reviews. BMJ. 2021;372:n71. https://doi.org/10.1136/bmj.n71

16. Xiang L., Guo W., Liu B., Fu A., Li J., Fang Q., Liu Y. Microstructure and mechanical properties of TaNbVTiAlx refractory high-entropy alloys. Entropy. 2020;22(3):282. https://doi.org/10.3390/e22030282

17. Li H., Lin H., Liang X., He W., Liu B., Liu Y., Wang L. In situ development and high temperature features of CoCrFeNi-M6Cp high entropy-alloy based hardmetal. Metals. 2020;10(3):408. https://doi.org/10.3390/met10030408

18. Alvaredo-Olmos P., Molina-Aldareguía J., Vaz-Romero A., Prieto E., González-Julián J., Monclús M.A. Understanding the links between the composition-processing-properties in new formulations of HEAs sintered by SPS. Metals. 2021;11(6):888. https://doi.org/10.3390/met11060888

19. Yang T., Cai B., Shi Y., Wang M., Zhang G. Preparation of nanostructured CoCrFeMnNi high entropy alloy by hot pressing sintering gas atomized powders. Micron. 2021;147:103082. https://doi.org/10.1016/j.micron.2021.103082

20. Zhang R., Meng J., Han J., etc. Oxidation resistance properties of refractory high-entropy alloys with varied AlxCrTiMo content. Journal of Materials Science. 2021;56:3551–3561. https://doi.org/10.1007/s10853-020-05480-y

21. Liu Q., Wang G., Liu Y., Sui X., Chen Y., Luo S. Hot deformation behaviors of an ultrafine-grained MoNbTaTiV refractory high-entropy alloy fabricated by powder metallurgy. Materials Science and Engineering: A. 2021;809:140922. https://doi.org/10.1016/j.msea.2021.140922

22. Peng H., Kang Z., Long Y., Zhou L. A two-phase ultrafine-grained NbMoTaWV refractory high entropy alloy with prominent compressive properties. Vacuum. 2022;199:110930. https://doi.org/10.1016/j.vacuum.2022.110930

23. Gao F., Sun Y., Hu L., Shen J., Liu W., Ba M., Deng C. Microstructural evolution and thermal stability in a nanocrystalline lightweight TiAlV0.5CrMo refractory high-entropy alloy synthesized by mechanical alloying. Materials Characterization. 2022;329:133179. https://doi.org/10.1016/j.matlet.2022.133179

24. Ujah C., Popoola A., Popoola O., Afolab A., Uyor U. Mechanical and oxidation characteristics of Ti20-Al16-V16-Fe16-Ni16-Cr16 high-entropy alloy developed via spark plasma sintering for high-temperature/strength applications. Journal of Materials Engineering and Performance. 2023;32:18–28. https://doi.org/10.1007/s11665-022-07066-y

25. Zhang X., Li T., Cao Y., Liao T., Xie Z., Fu A., Li J., Fang Q., He Z., Liu B. Oxide dispersion strengthening mediated ultra-high strength at wide temperature range in NbTaTiV refractory high-entropy alloys. International Journal of Refractory Metals and Hard Materials. 2023;116:106352. https://doi.org/10.1016/j.ijrmhm.2023.106352

26. Kuskov K.V., Nepapushev A.A., Aydinyan S., Shaysultanov D.G., Stepanov N.D., Nazaretyan K., Kharatyan S., Zakharova E.V., Belov D.S., Moskovskikh D.O. Combustion synthesis and reactive spark plasma sintering of non-equiatomic CoAl-based high entropy intermetallics. Materials. 2023;16(4):1490. https://doi.org/10.3390/ma16041490

27. Boztemur B., Bayrak K., Gökçe H., Ayas E., Balcı-Çağıran Ö., Derin B., Ağaoğulları D. Mechanically alloyed and spark plasma sintered WNbMoVTa refractory high entropy alloys: Effects of Cr and Al on the microstructural and mechanical properties. Journal of Alloys and Compounds. 2023;965:171415. http://dx.doi.org/10.1016/j.jallcom.2023.171415

28. Das S., Robi P. Processing and characterizations of powder of the AlCoCuFeNi high entropy alloy. Emergent Materials. 2023;6:987–997. https://doi.org/10.1007/s42247-023-00466-3

29. Qin M., Shivakumar S., Luo J. Refractory high-entropy nanoalloys with exceptional high-temperature stability and enhanced sinterability. Journal of Materials Science. 2023;58:8548–8562. https://doi.org/10.1007/s10853-023-08535-y

30. Gao F., Sun Y., Hu L., Shen J., Liu W., Ba M., Deng C. Microstructure and strengthening mechanisms of novel lightweight TiAlV0.5CrMo refractory high-entropy alloy fabricated by mechanical alloying and spark plasma sintering. Journal of Alloys and Compounds. 2023;932:167659. https://doi.org/10.1016/j.jallcom.2022.167659

31. Fu A., Cao Y., Xie Z., Wang J., Liu B. Microstructure and mechanical properties of Al-Fe-Co-Cr-Ni high entropy alloy fabricated via powder extrusion. Journal of Alloys and Compounds. 2023;943:169052. https://doi.org/10.1016/j.jallcom.2023.169052

32. Fu A., Cao Y., Liu Y., Xu S. Microstructure and mechanical properties of novel lightweight TaNbVTi-based refractory high entropy alloys. Materials. 2022;15(1):355. https://doi.org/10.3390/ma15010355

33. Zong L., Xu L., Luo C., Jiao Z., Li X., Sun W., Wei S. Mechanical properties and strengthening mechanism of the nano-sized m-ZrO2 ceramic particle reinforced NbMoTaW refractory high-entropy alloy. International Journal of Refractory Metals and Hard Materials. 2023;113:106201. https://doi.org/10.1016/j.ijrmhm.2023.106201

34. Zong L., Xu L., Luo C., Li Z., Zhao Y., Xu Z., Zhu C., Wei S. Fabrication of nano-ZrO2 strengthened WMoNbTaV refractory high-entropy alloy by spark plasma sintering. Materials Science and Engineering: A. 2022;843:143113. https://doi.org/10.1016/j.msea.2022.143113

35. Liao T., Cao Y., Guo W., Fang Q., Li J., Liu B. Microstructure and mechanical property of NbTaTiV refractory high-entropy alloy with different Y2O3 contents. Rare Metals. 2022;41:3504–3514. https://doi.org/10.1007/s12598-022-02038-6

36. Moravcikova-Gouvea L., Moravcik I., Pouchly V., Kovacova Z., Kitzmantel M., Neubauer E., Dlouhy I. Tailoring a refractory high entropy alloy by powder metallurgy process optimization. Materials. 2021;14(19):5796. https://doi.org/10.3390/ma14195796

37. Liu Q., Wang G., Sui X., Xu Y., Liu Y., Yang J. Ultra-fine grain TixVNbMoTa refractory high-entropy alloys with superior mechanical properties fabricated by powder metallurgy. Journal of Alloys and Compounds. 2021;865:158592. https://doi.org/10.1016/j.jallcom.2020.158592

38. Salemi F., Karimzadeh F., Abbasi M. Evaluation of thermal and mechanical behavior of CuNiCoZnAl high-entropy alloy fabricated using mechanical alloying and spark plasma sintering. Metallurgical and Materials Transactions A. 2021;52:1947–1962. https://doi.org/10.1007/s11661-021-06205-9

39. Li Y., Du Z., Fu Y., Sun H., Fan J., Han Y. Microstructures and mechanical properties of novel MoTaVW refractory high-entropy alloys. Journal of Alloys and Compounds. 2023;968:172165. https://doi.org/10.1016/j.jallcom.2023.172165

40. Wu Y., Liaw P.K., Zhang Y. Preparation of bulk TiZrNbMoV and NbTiAlTaV high-entropy alloys by powder sintering. Metals. 2021;11(11):1748. https://doi.org/10.3390/met11111748

41. Shkodich N., Sedegov A., Kuskov K., Busurin S., Scheck Y., Vadchenko S., Moskovskikh D. Refractory high-entropy HfTaTiNbZr-based alloys by combined use of ball milling and spark plasma sintering: effect of milling intensity. Metals. 2020;10(9):1268. https://doi.org/10.3390/met10091268

42. Ivannikov A.Y., Grebennikov I.K., Klychevskikh Y.A., Mikhailova A.V., Sergienko K.V., Kaplan M.A., Lysenkov A.S., Sevostyanov M.A. Fabrication, microstructure, and physico-mechanical properties of Fe–Cr–Ni–Mo–W high-entropy alloys from elemental powders. Metals. 2022; 12(10):1764. https://doi.org/10.3390/met12101764

43. Sharma B., Nagano K., Saxena K.K., Fujiwara H., Ameyama K. Application of hydride process in achieving equimolar TiNbZrHfTa BCC refractory high entropy alloy. Crystals. 2020;10(11):1020. https://doi.org/10.3390/cryst10111020

44. Liu B., Duan H., Li L., Zhou C., He J., Wu H. Microstructure and mechanical properties of ultra-hard spherical refractory high-entropy alloy powders fabricated by plasma spheroidization. Powder Technology. 2021;382:550–555. https://doi.org/10.1016/j.powtec.2021.01.021

45. Xia M., Chen Y., Chen K., Tong Y., Liang X., Shen B. Synthesis of WTaMoNbZr refractory high-entropy alloy powder by plasma spheroidization process for additive manufacturing. Journal of Alloys and Compounds. 2022;917:165501. https://doi.org/10.1016/j.jallcom.2022.165501

46. Wang H., Niu Z., Chen C., Chen H., Zhu X., Zhou F., Zhang X., Liu X., Wu Y., Jiang S. Powder production of an equimolar NbTaTiZr high-entropy alloy via hydrogen embrittlement. Materials Characterization. 2022;193:112265. https://doi.org/10.1016/j.matchar.2022.112265

47. Колмаков А.Г., Иванников А.Ю., Каплан М.А., Кирсанкин А.А., Севостьянов М.А. Коррозионностойкие стали в аддитивном производстве. Известия вузов. Черная металлургия. 2021;64(9):619–650. https://doi.org/10.17073/0368-0797-2021-9-619-650

48. Gao S., Fu A., Xie Z., Liao T., Cao Y., Liu B. Preparation and microstructure of high-activity spherical TaNbTiZr refractory high-entropy alloy powders. Materials. 2023;16(2):791. https://doi.org/10.3390/ma16020791

49. Moser M., Dine S., Vrel D., Perrière L., Pirès-Brazuna R., Couque H., Bernard F. Elaboration and characterization of WMoTaNb high entropy alloy prepared by powder metallurgy processes. Materials. 2022;15(15):5416. https://doi.org/10.3390/ma15155416

50. Gu T., Wang LM., Hu Q., Liang X., Fu D., Chen Y., Zhao X., Sheng Y. Effect of mechanical alloying and sintering behavior on the microstructure and properties of NbMoTaWRe refractory high entropy alloy. Metals and Materials International. 2022;28:2571–2582. https://doi.org/10.1007/s12540-021-01165-6

51. Liu J., Zhao X., Zhang S., Sheng Y., Hu Q. Microstructure and mechanical properties of MoNbTaW refractory high-entropy alloy prepared by spark plasma sintering. Journal of Materials Research. 2023;38:484–496. https://doi.org/10.1557/s43578-022-00833-6

52. Maharana S., Prasad D., Seetharaman S., Sabat M. Effect of sintering parameters on phase evolution, microstructural development and mechanical behavior of Ni46Al12Co18Cr8Fe12Mo4 high entropy alloy synthesized via mechanical alloying and spark plasma sintering. Materials Science and Engineering: A. 2023;886:145695. https://doi.org/10.1016/j.msea.2023.145695

53. Chen Y., Liu P., Dong Z., Liu H., Wang J., Guo X., Xia Y., Wang Q. Sintering, microstructure, and mechanical properties of TiTaNbZrHf high-entropy alloys prepared by cold isostatic pressing and pressure-less sintering of hydrides. Materials. 2023;16:1759. https://doi.org/10.3390/ma16051759

54. Chen C., Chang C., Chen H. Investigation of Cr content, second phase, and sintering temperature on characteristics of WMoVTiCr refractory high entropy alloys. International Journal of Refractory Metals and Hard Materials. 2023;110:106034. https://doi.org/10.1016/j.ijrmhm.2022.106034

55. Zhang Y., Bian T., Shen X., Wang Z., Ye S., Feng S., Yu K., Ding C., Yu P. Sintering mechanism and microstructure evolution of a CoCrFeNiMn high entropy alloy fabricated by metal injection molding. Journal of Alloys and Compounds. 2021;868:158711. https://doi.org/10.1016/j.jallcom.2021.158711

56. Anwer Z., Umer M., Adeel F., Hafeez M., Yaqoob K., Luo X., Ahmad I. Microstructure and mechanical properties of hot isostatic pressed tungsten heavy alloy with FeNiCoCrMn high entropy alloy binder. Journal of Materials Research and Technology. 2023;22:2897–2909. https://doi.org/10.1016/j.jmrt.2022.12.078

57. Tang Z., Senkov O., Parish C., Zhang C., Zhang F., Santodonato L., Wang G., Zhao G., Yang F., Liaw P. Tensile ductility of an AlCoCrFeNi multi-phase high-entropy alloy through hot isostatic pressing (HIP) and homogenization. Materials Science and Engineering: A. 2015;647:229–240. https://doi.org/10.1016/j.msea.2015.08.078

58. Duan B., Yu Y., Liu X., Wang D., Wu Z. A novel non-equiatomic (W35Ta35Mo15Nb15)95Ni5 refractory high entropy alloy with high density fabricated by powder metallurgical process. Metals. 2020;10(11):1436. https://doi.org/10.3390/met10111436

Об авторах

А. Ю. ИванниковРоссия

Александр Юрьевич Иванников, к.т.н., старший научный сотрудник лаборатории пластической деформации металлов

Россия, 119991, Москва, Ленинский пр., 49

В. С. Юсупов

Россия

Владимир Сабитович Юсупов, д.т.н., главный научный сотрудник, заведующий лабораторией пластической деформации металлов

Россия, 119991, Москва, Ленинский пр., 49

Рецензия

Для цитирования:

Иванников А.Ю., Юсупов В.С. Новые достижения в области порошковой металлургии высокоэнтропийных сплавов для высокотемпературных приложений. Краткий обзор. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):509-519. https://doi.org/10.17073/0368-0797-2024-5-509-519

For citation:

Ivannikov A.Yu., Yusupov V.S. Recent development in powder metallurgy of high-entropy alloys for high-temperature applications: Brief review. Izvestiya. Ferrous Metallurgy. 2024;67(5):509-519. https://doi.org/10.17073/0368-0797-2024-5-509-519

JATS XML