Перейти к:

Проблемы автоматизированного управления технологическим процессом в дуговых сталеплавильных печах в аспекте применения технологии цифровых двойников

https://doi.org/10.17073/0368-0797-2024-4-481-489

Аннотация

В работе определен и сформулирован подход к управлению основными режимами выплавки стального полупродукта в сверхмощных дуговых сталеплавильных печах (ДСП) с использованием технологии цифровых двойников. Существующие регуляторы мощности не обладают функцией симметрирования полезных мощностей фаз и, соответственно, электрических дуг, так как они ориентированы на работу со средней величиной сигнала. Авторы предлагают использовать анализ динамических характеристик, построенных на мгновенных значениях входных параметров вместо действующих, как принято в большинстве реализованных устройств. Это дает возможность получить более точные данные о состоянии столба дуги и снизить количество требуемых времени и вычислительных мощностей на получение результата и формирование рекомендаций. Длительная регистрации данных при работе сверхмощной ДСП-135 показала связь постоянной составляющей напряжения дуги с окисленностью металлического расплава. Приведен пример ее использования в качестве критерия управления окислительной стадией плавки, что позволяет снизить расход электрохимических датчиков на каждую плавку в случае серийности выплавляемого металла. На основе регистрируемых данных подтверждена возможность своевременного определения неравномерности выделения дуговой мощности между электродами печи и выдачи рекомендаций по регулированию работы газогорелочных устройств для выравнивания скорости осаждения лома у электродов с меньшим выделением мощности. Авторами предложена идея использования цифровых двойников на базе моделей распределения активной мощности по зонам ванны и зависимости окисленности металла от расхода кислорода для контроля и управления электрическим режимом и режимом газового дутья на окислительной стадии процесса. Приведены упрощенные схемы этих двойников.

Ключевые слова

Для цитирования:

Сивцов А.В., Шешуков О.Ю., Егиазарьян Д.К., Цымбалист М.М., Орлов П.П. Проблемы автоматизированного управления технологическим процессом в дуговых сталеплавильных печах в аспекте применения технологии цифровых двойников. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):481-489. https://doi.org/10.17073/0368-0797-2024-4-481-489

For citation:

Sivtsov A.V., Sheshukov O.Yu., Egiazar’yan D.K., Tsymbalist M.M., Orlov P.P. Automated process control in electric arc furnaces in the aspect of digital twin technology. Izvestiya. Ferrous Metallurgy. 2024;67(4):481-489. https://doi.org/10.17073/0368-0797-2024-4-481-489

Введение

В настоящее время во многих областях промышленности и экономики прослеживается явная тенденция к широкомасштабному внедрению технологии цифровых двойников для управления процессами [1; 2]. Данный подход во многих случаях уже доказал свою эффективность в части снижения энергетических затрат и экономии сырьевых материалов. Суть указанного подхода состоит в создании виртуального аналога (собственно цифрового двойника управляемого агрегата), технологического режима или процесса, реализуемого посредством математического моделирования [3 – 5].

Одним из основных условий применения данного подхода является обеспечение двусторонней связи объекта с его виртуальным аналогом. В общем случае эта связь может осуществляться как путем непосредственного воздействия на элементы управления печью, так и в форме совета технологу или оператору дуговых сталеплавильных печей (ДСП) по применению того или иного управляющего воздействия на ход процесса. Вполне вероятно, что разработки автоматизированных систем контроля и управления технологическим процессом с функциями формирования совета можно отнести к разряду задач технологии цифровых двойников, по меньшей мере, в качестве предпосылок к их созданию. Поэтому задачи исследования особенностей процессов, происходящих в электродуговых печах, с целью разработки методов контроля основных технологических параметров остаются по-прежнему актуальными.

В производстве стали и чугуна технологии цифровых двойников пока не нашли должного применения. Предпосылками к их созданию могут служить работы по математическому моделированию технологических процессов в сталеплавильных [6; 7] и доменных печах [8 – 10]. В качестве одного из первых существенных шагов в применении цифровых двойников к управлению ДСП следует отметить работу ученых ФГБОУ ВО МГТУ им. Г.И. Носова (МГТУ) [11], в которой достаточно подробно описан алгоритм и приведен пример его использования в регуляторе мощности.

Электрический режим ДСП сильно изменяется в течение плавки [12 – 15]. Как показывает практика регулирования, операторы и технологи очень редко используют такой эффективный рычаг управления, как изменение ступени напряжения по ходу плавки. Установив в начале какой-либо технологической стадии определенную ступень, они работают на ней практически в течение всей стадии, невзирая на изменение технологической обстановки и условий горения дуг.

Авторы, используя алгоритм цифрового двойника и результаты своих предшествующих исследований [16; 17], реализовали отслеживание ситуаций, в которых настройки ПИ-регулятора не оптимальны, и осуществляется итерационный подбор новой, соответствующей текущему состоянию объекта, оптимальной настройки. Это позволило существенно стабилизировать электрический режим за счет снижения стандартных отклонений токов и мощностей дуг соответственно на 15,9 и 4,8 % и снизить удельный расход электроэнергии (УРЭ) на 3 %, а время работы печи под током сократить на 2 мин.

Однако такой подход предполагает управление перемещением электродов по параметрам условно средней фазы и не обеспечивает симметрию полезной нагрузки печи. Это приводит к существенной неравномерности выделения дуговой мощности в областях отдельных электродов в условиях присущей практически всем сталеплавильным печам асимметрии короткой сети. Такая задача требует довольно сложного технического решения, связанного с организацией точек отбора сигналов напряжений непосредственно с электродов печи. Желательно, чтобы в своих дальнейших исследованиях авторы обратили внимание и на данный аспект оптимизации электрического режима.

Методика регистрации сигнала от объекта исследования

Назначение электрического режима состоит в подаче и рациональном распределении в рабочем пространстве печи электрической мощности. При этом в качестве основной составляющей полезной электрической нагрузки выступает электрическая дуга – элемент с ярко выраженными свойствами и особенностями. От степени развития дугового разряда (мощности) и его стабильности зависят эффективность процесса плавления и основные технико-экономические показатели. Среднеквадратические (стандартные) отклонения действующих значений тока дуги и фазной мощности от некоторых заданных в соответствии со стадией процесса значений, безусловно, могут весьма успешно выступать в роли индикаторов стабильности разряда и даже теплового состояния печи. Для модели цифрового двойника регулятора мощности такой прием приемлем. Однако в целом для подсистемы управления электрическим режимом как средства обеспечения рационального распределения мощности в ванне печи требуется более детальная информация о характеристиках электрической дуги.

Поэтому предлагается применять в модели электрического режима не действующие, а мгновенные значения входных параметров. Целесообразность такого подхода подтверждается и проявлением в последние десятилетия интереса к гибридным моделям дуги переменного тока Касси-Майра, основанным на решении уравнений электрической проводимости дугового столба [18 – 21]. Однако использование таких моделей сопряжено с достаточно сложным математическим аппаратом и расчетами, требующими существенных затрат времени и оперативной памяти. К тому же, далеко не всегда модельные представления соответствуют реальным характеристикам объекта, в частности, осциллограммам тока и напряжения электрической дуги. Следовательно, следует отдать предпочтение анализу динамических характеристик, построенных по мгновенным значениям исходных сигналов:

– динамической вольтамперной характеристике (ВАХ) – зависимости активной составляющей фазного напряжения от тока;

– фазовой траектории – зависимости производной тока от тока дуги.

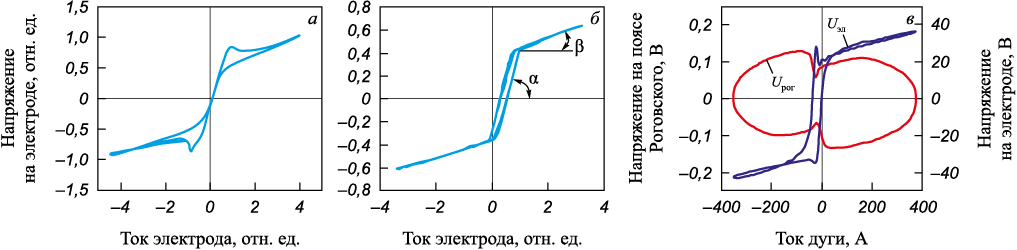

Их типичные формы представлены на рис. 1.

Рис. 1. Типичные формы динамической ВАХ и фазовой траектории цепей со свободно горящей (а) |

По форме динамической ВАХ, в частности, по углам наклона ее прямолинейных участков к оси токов можно единственным образом определить величины включенных последовательно с дугой и шунтирующих ее сопротивлений. Это составляет основу метода динамических ВАХ, изложение которого достаточно подробно дано в работе [22].

С его помощью можно определить параметры электрической схемы замещения рабочего пространства ДСП: падения напряжения на дуге, сопротивления расплава и участка короткой сети, а также мощности дуг. На стадии рафинирования при шунтировании дуг шлаком можно определить токи в шлаковой и дуговой ветвях и мощности, выделяющиеся в этих зонах. Анализ фазовой траектории также имеет практическое применение в математической модели автоматизированного контроля параметров электрического режима ДСП.

В отличие от применения стандартных отклонений мощности и действующих значений тока в электроде, а также фазного напряжения для оценки стабильности дугового разряда, анализ форм фазовых траекторий и динамических ВАХ дает более наглядную информацию, позволяет контролировать по ходу плавки тепловое состояние печи и своевременно применять управляющие воздействия на ход процесса. Для оценки нестабильности дуговой плазмы на отдельных временных интервалах используют эффективные методы обработки сигналов, в том числе и кратковременное преобразование Фурье [22]. Применяемый авторами в этих целях показатель (индекс) нестабильности дуги

| \[{\tilde \nu _{\rm{a}}} = \frac{1}{N}\sum\limits_{i = 1}^N {\sqrt {\frac{{u_{{\rm{ф}}i}^2 - \tilde u_{{\rm{ф}}i}^2}}{{U_1^2}}} } \] | (1) |

представляет собой отнесенное к амплитуде первой гармоники (U1) среднее по цифровой реализации (i = 1 … N) сигнала фазного напряжения uфi квадратичное отклонение исходного сигнала от его усредненного по нескольким (8 – 12) периодам Фурье-представления \({\tilde u_{{\rm{ф}}i}}\). Процедура усредненного преобразования Фурье более подробно описана в работе [23].

Экспериментальная апробация методики

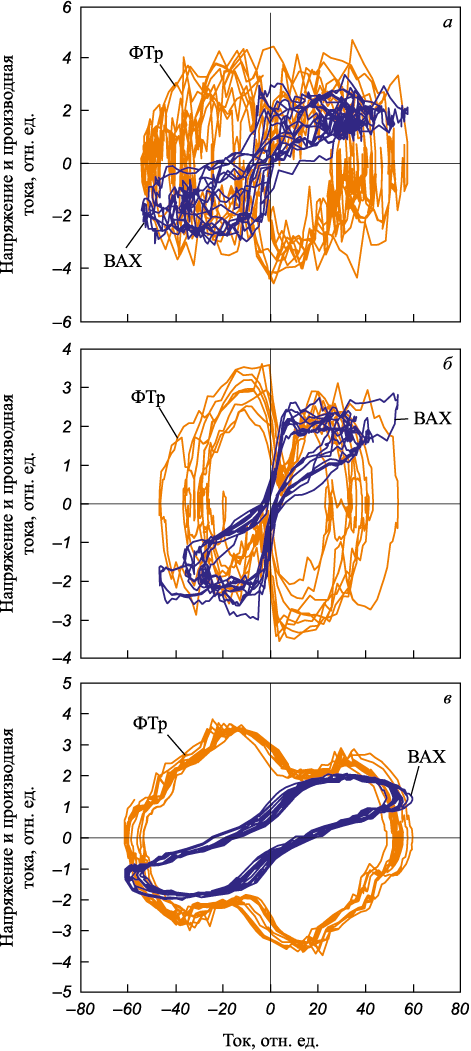

На рис. 2 приведены характерные для различных стадий плавки от начала до конца плавильного процесса реальные и усредненные динамические ВАХ и фазовые траектории. Они получены в результате отбора и аналого-цифрового преобразования электрических сигналов напряжений с выходов печного трансформатора и производных токов в электродах, отобранных с помощью поясов Роговского. Динамическая ВАХ обладает гистерезисом, поскольку построена для значений полного фазного напряжения. Видно, что по мере нагрева, плавления шихты и образования единой ванны жидкого сплава теплосодержание печи возрастает и характеристики стабилизируются, концентрируясь во все более узкой области.

Рис. 2. Изменение динамических характеристик цепи |

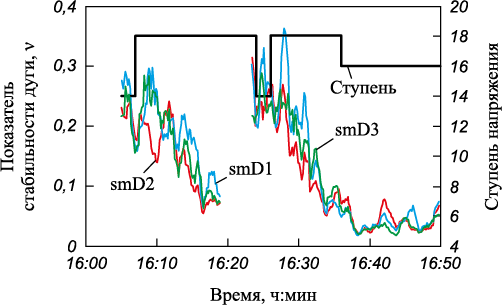

Этот процесс находит свое отражение в изменении показателей нестабильности дуги на отдельных фазах, представленном на рис. 3. Данные были получены на сверхмощной ДСП-135 при выплавке стального полупродукта. Загрузка шихты осуществлялась в два приема, поэтому первый участок характеристики соответствует расплавлению первой бадьи шихты, второй участок – плавлению второй бадьи и рафинировочному периоду. Практическое значение контроля этого показателя заключается в формировании совета сталевару по изменению уставок электрического режима, переключению ступени напряжения и принятию решений об отключении печи для загрузки второй бадьи или начале окислительной стадии процесса.

Рис. 3. Изменения показателя нестабильности дуги в ходе плавки |

Своевременность принятия этих решений позволит сократить время плавки и снизить удельный расход электроэнергии (УРЭ). Отметим также запаздывание стабилизации напряжения на первой фазе. Вследствие асимметрии мощности дуг показатель нестабильности достигает значений, характерных для показателей остальных электродов, только спустя несколько минут. Для компенсации дефицита энергии и ускорения процесса плавления необходимо увеличить расход газа на горелках, работающих в зоне действия запаздывающей фазы.

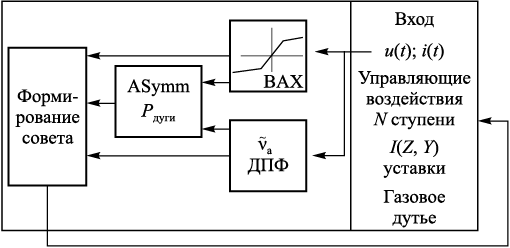

Что же касается проблемы разработки цифрового двойника подсистемы управления электрическим режимом, то его весьма упрощенную схему можно представить на рис. 4.

Рис. 4. Упрощенная блок-схема цифрового двойника подсистемы управления электрическим режимом в функции «Совет технологу» |

В соответствие с данной схемой на вход подсистемы поступают сигналы фазного напряжения и токов в электродах (или при наличии поясов Роговского производных тока) от каждой из фаз. Их нормируют, оцифровывают с помощью аналого-цифрового преобразователя, подвергают дискретному преобразованию Фурье (ДПФ) с последующим определением показателя нестабильности дуги и обрабатывают по методу динамических ВАХ. Выходные характеристики (мощности дуг и показатель нестабильности) поступают в блок определения асимметрии режима и напрямую в блок формирования совета технологу. Сформированный на основании информации о состоянии объекта совет заключается в указании оператору на применение того или иного управляющего воздействия, а именно: смены ступени напряжения, изменения уставок тока (проводимости или импеданса фазы) или изменения интенсивности газового дутья.

Регулирование электрического режима – важная, но отнюдь не основная задача управления технологическим процессом выплавки стали. Проблема качества выплавляемого продукта всегда имела наиболее высокий приоритет среди основных целей производства. В условиях постоянно снижающегося качества металлолома ее значение только растет.

Качество выплавляемого в сверхмощных печах стального полупродукта в наибольшей степени зависит от реализации окислительного периода плавки. От нее зависят и энергетические показатели процесса, в частности, удельный расход электроэнергии и время работы печи под током. Недоокисленный сплав служит причиной повышенного содержания фосфора в конечном продукте, а избыточное окисление вызывает повышенный расход ферросплавов на стадии обработки в агрегате ковш-печь, увеличение длительности этой стадии и соответствующее повышение расхода кислорода и УРЭ. Поэтому непрерывный контроль степени окисления металлического расплава по ходу рафинировочного периода играет главную роль в управлении технологическим процессом.

На практике определение окисленности металла проводят эпизодически (2 – 3 раза за плавку) с помощью одноразовых электрохимических зондов. Из-за нерегулярности измерений и частых отказов зондов в работе данная методика контроля может быть расценена как оценочная и не отвечающая задачам оперативного контроля. Следовательно, необходим альтернативный метод, основанный на измерении параметра электрической природы, тесно связанного с окисленностью металла [24; 25].

Таким параметром является постоянная составляющая напряжения дуги (ПСНД), возникающая в цепях переменного тока вследствие разности токов термоэлектронной эмиссии из электродов различного химического состава [26 – 29]. Плотность тока термоэлектронной эмиссии описывается формулой Ричардсона-Дэшмана

| \[j = A{T^2}\exp \left( { - \frac{{{\varphi _e}}}{{kT}}} \right),\] | (2) |

где А – эмиссионная постоянная; φe – работа выхода электрона; k – постоянная Больцмана; Т – абсолютная температура.

Как следует из формулы, на разность эмиссионных токов оказывают влияние два фактора: температурный и химический. Поскольку температуры электродов лимитированы процессами сублимации графита и испарения железа, на разность токов наибольшее влияние оказывает химический фактор – разность работ выхода электронов, тем более, что этот параметр находится в показателе экспоненты. На величину работы выхода достаточно сильно влияют примеси. При этом, если химический состав графита не претерпевает каких-либо изменений по ходу плавки, то металлический расплав всегда содержит примеси, концентрация которых изменяется. Следовательно, в ходе окислительной стадии изменение ПСНД в большинстве случаев будет связано с изменением состава расплава.

Рафинировочная стадия плавки стального полупродукта организована таким образом, что после окончания процесса плавления лома в печь подают шлакообразующие материалы и восстановитель в виде кокса или антрацита. Кокс используют в качестве материала, способствующего вспениванию шлака. При этом растворение углерода в жидком металле вызывает увеличение работы выхода электронов из расплава и соответствующее снижение ПСНД. И наоборот, насыщение расплава кислородом приводит к росту ПСНД.

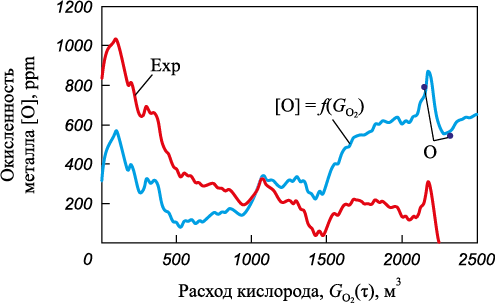

Таким образом, непрерывный контроль ПСНД в течение окислительного периода плавки позволяет в любой момент времени оценивать окисленность металла в ванне печи. В работах [30 – 32] авторами достаточно полно изложена методика ее определения по величине ПСНД. Здесь дано только краткое описание алгоритма установления взаимосвязи этих характеристик и в качестве результата приводится зависимость степени окисления металлического расплава от расхода кислорода (рис. 5). Далее показано, каким образом он может быть использован в технологии цифрового двойника рафинировочной стадии плавки полупродукта в сверхмощных печах.

Рис. 5. Зависимость степени окисления металлического расплава |

Основой двойника математической модели служит статистическая зависимость, связывающая средние значения ПСНД и окисленности металла. Как показано в работе [31], ее график представляет собой довольно широкое облако точек, вытянутое вдоль восходящего линейного тренда. Коэффициент корреляции этой зависимости низкий и не превышает 0,5. Тем не менее, эта аппроксимация использована в модели как статическая характеристика, служащая для задания некого начального приближения искомой связи.

Приведенная на рис. 5 зависимость изначально представляла собой сглаженный с помощью фильтра скользящего среднего временной ряд, отражающий изменения ПСНД в ходе окислительной стадии процесса и приведенный посредством аппроксимации к кривой Ехр. Исходя из экспоненциального характера процесса декарбонизации сплава и линейности процесса окисления, путем аппроксимации конечных отрезков линейными зависимостями выделяем из исходной характеристики Ехр зависимость [O] = f (\({G_{{{\rm{O}}_2}}}\)). При этом, зная изменения параметров кислородного дутья, временную ось преобразовываем в ось расхода кислорода к данному моменту времени.

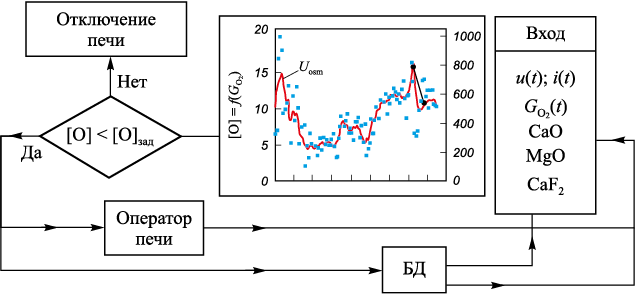

Отдельными точками на графике представлены значения окисленности расплава, полученные с помощью электрохимических датчиков. Нетрудно заметить, что эти точки, качественно повторяя скачок характеристики, лежали существенно выше исходной кривой Ехр, но после проведенных преобразований практически приняли значения скорректированной зависимости [O] = f (\({G_{{{\rm{O}}_2}}}\)). Блок-схема цифрового двойника контроля окисленности металла и регулирования кислородного дутья представлена на рис. 6.

Рис. 6. Упрощенная блок-схема цифрового двойника регулирования параметров |

На вход двойника поступают электрические сигналы от всех фаз (мгновенные значения), значение расхода кислорода на горелках, время и масса корректирующих добавок шихтовых материалов. По приведенному алгоритму определяют окисленность расплава, проверяют условие соответствия текущего значения заданному и формируют совет оператору, который принимает решение о применении управляющих воздействий на ход процесса. Параллельно информация заносится в базу данных с целью ее дальнейшей статистической обработки для уточнения настраиваемых параметров алгоритма. Настройка параметров должна быть адаптирована к конкретному агрегату и учитывать качество сырья, особенности печи, характер и величину отклика на применение воздействия и, вполне вероятно, марку выплавляемого продукта.

Выводы

Рациональное управление электрическим режимом требует более широкого подхода, чем обеспечение надежной работы регулятора мощности на заданных ступенях напряжения и уставках регулируемого параметра. Проблемы асимметрии активной мощности фаз и дуг, не находящие эффективного решения даже при использовании современных регуляторов, целесообразно решать с помощью цифрового двойника подсистемы управления электрическим режимом. Это позволит существенно расширить и круг регулируемых параметров, и функциональные возможности системы управления.

Контроль состояния окислительной стадии процесса выплавки полупродукта и его регулирование наиболее рационально вести с использованием цифрового двойника, основанного на взаимосвязи окисленности металла с постоянной составляющей напряжения дуги и анализе ее зависимости от расхода кислорода газовыми горелками. В этом случае, за счет накопления и систематизации статистической информации в базе данных, время адаптации системы к конкретному агрегату существенно сократится.

Технология цифровых двойников пока еще новое и постоянно развивающееся направление в управлении процессами и агрегатами металлургического комплекса. Его перспективы в части экономии материально-энергетических ресурсов и повышении технико-экономических показателей производства широки и особо востребованы при переходе от систем автоматизированного контроля к автоматическим регуляторам технологических режимов и отдельных агрегатов сталеплавильного производства.

Список литературы

1. Shvedenko V.N., Mozokhin A.E. Concept of digital twins at life cycle stages of production systems. Scientific and Technical Journal of Information Technologies, Mechanics and Optics. 2020;20(6):815–827. https://doi.org/10.17586/2226-1494-2020-20-6-815-827

2. Xiang F., Zhi Z., Jiang G. Digital twins technology and its data fusion in iron and steel product life cycle. In: 2018 IEEE 15th Int. Conf. on Networking, Sensing and Control (ICNSC), 27–29 March 2018. Zhuhai: 1–5. https://doi.org/10.1109/ICNSC.2018.8361293

3. Ueda S., Natsui S., Nogami H., Yagi J., Airuama T. Recent progress and future perspective on mathematical modeling of blast furnace. ISIJ International. 2010;50(7):913–923. https://doi.org/10.2355/isijinternational.50.914

4. Takatani K., Inada T., Ujisawa Y. Three-dimensional dynamic simulator for blast furnace. ISIJ International. 1999;39(1): 15–22. https://doi.org/10.2355/isijinternational.39.15

5. Matsuzaki S., Nishimura T., Shinotake A., Kunimoto K., Naito M., Sugiyama T. Development of mathematical model of blast furnace. Nippon Steel Technical Report. 2006; 94:87–95.

6. Чистякова Т.Б., Новожилова И.В., Козлов В.В., Лактионов Н.В. Программный комплекс для управления электросталеплавильным процессом в дуговой печи. Известия СПбГТИ(ТУ). 2019;51(77):82–89. https://doi.org/10.36807/1998-9849-2019-51-77-82-89

7. Николаев А.А. Повышение эффективности работы дуговых сталеплавильных печей и установок ковш-печь за счет применения усовершенствованных алгоритмов управления электрическими режимами: Монография. Магнитогорск: Издательство МГТУ им. Носова; 2015:161.

8. Дмитриев А.Н., Золотых М.О., Витькина Г.Ю. Мониторинг состояния огнеупорной футеровки горна доменной печи на основе цифровых технологий. Екатеринбург: АМБ; 2022:156.

9. Спирин Н.А., Лавров В.В., Рыболовлев В.Ю., Краснобаев А.В., Онорин О.П., Косаченко И.Е. Модельные системы поддержки принятия решений в АСУ ТП доменной плавки. Екатеринбург: УрФУ; 2011:462.

10. Дмитриев А.Н., Чэнь К., Золотых М.О., Витькина Г.Ю. Математическое моделирование доменного процесса. Екатеринбург: АМБ; 2023:232.

11. Николаев А.А., Дема Р.Р., Тулупов П.Г., Рыжевол С.С. Разработка алгоритма энергоэффективного управления дуговой сталеплавильной печью с использованием цифрового двойника. Черные металлы. 2023;(8):4–12. https://doi.org/10.17580/chm.2023.08.01

12. Mironov Yu.M., Mironova A.N. Analysis of characteristics of electric arc furnaces as control objects. Russian Electrical Engineering. 2017;88(7):395–399. https://doi.org/10.3103/S1068371217070124

13. Mironov Yu.M., Mironova A.N. Analysis of electrical conditions of electric arc furnaces during different periods of melting. Metallurgist. 2021;65:177–184. https://doi.org/10.1007/s11015-021-01146-5

14. Raisz D., Sakulin M., Renner H., Tehlivets Y. Recognition of the operational states in electric arc furnaces. In: Ninth Int. Conf. on Harmonics and Quality of Power. Proceedings (Cat. No.00EX441), 1–4 Oct. 2000, Orlando, Florida USA. IEEE; 2:475–480. https://doi.org/10.1109/ichqp.2000.897725

15. Zhao H., Chen F., Zhao Z. Study about the methods of electrodes motion control in the EAF based on intelligent control. In: 2010 Int. Conf. on Computer, Mechatronics, Control and Electronic Engineering 24–26 Aug. 2010 Changchun, China. IEEE; 4:68–71. https://doi.org/10.1109/cmce.2010.5610213

16. Николаев А.А., Корнилов Г.Л., Якимов И.А. Исследование режимов работы дуговых сталеплавильных печей в комплексе со статическими тиристорными компенсаторами реактивной мощности. Часть 2. Электрометаллургия. 2014;(6):9–13.

17. Корнилов Г.П., Николаев А.А., Ячиков И.М., Якимов И.А., Карандаев А.С. Быстродействующая система управления электрическим режимом дуговой сталеплавильной печи. Известия вузов. Электромеханика. 2017;60(6):45–54. https://doi.org/10.17213/0136-3360-2017-6-45-54

18. Yang F., Tang Z., Shen Y., Su L., Yang Z. Parameter determination method of cassie-mayr hybrid arc model based on magnetohydrodynamics plasma theory. Frontiers in Energy Research. 2022;10. https://doi.org/10.3389/fenrg.2022.808289

19. Guardado J.L., Maximov S.G., Melgoza E., Naredo J.L., Moreno P. An improved arc model before current zero based on the combined Mayr and Cassie arc models. Transactions on Power Delivery. 2005;20(1):138–142. https://doi.org/10.1109/TPWRD.2004.837814

20. Chittora P., Singh A., Singh M. Modeling and analysis of power quality problems in electric arc furnace. In: Annual IEEE India Conf. (INDICON). New Delhi: 17-20 December 2015. IEEE: 1–6. https://doi.org/10.1109/INDICON.2015.7443638

21. King-Jet T., Yaoming W., Vilathgamuwa D.M. An experimentally verified hybrid Cassie-Mayr electric arc model for power electronics simulations. IEEE Transactions on Power Electronics. 1997;12(3):429–436. https://doi.org/10.1109/63.575670

22. Shakti P.S., Debi P.D., Santosh K.B., Nigamananda R. Instability and fault analysis of arc plasma using advanced signal processing methods. Review of Scientific Instruments. 2023;94(10):104710. https://doi.org/10.1063/5.0161187

23. Sivtsov A.V., Sheshukov O.Yu., Tsymbalist M.M., Nekrasov I.V., Egiazar’yan D.K., Makhnutin A.V., Orlov P.P. Steel semiproduct melting intensification in electric arc furnaces using coordinated control of electric and gas conditions: II. On-line control of the state of the charge and melt zones in electric arc furnaces. Russian Metallurgy (Metally). 2019;2019(6):565–569. https://doi.org/10.1134/S003602951906017X

24. Sivtsov A.V., Egiazar’yan D.K., Sheshukov O.Yu., Tsymbalist M.M., Orlov P.P., Mikheenkov M.A. Method for controlling the parameters and characteristics of an electric arc to evaluate the efficiency of using briquetted metallized scale for steel smelting. Metallurgist. 2022;66:11–18. https://doi.org/10.1007/s11015-022-01296-0

25. Sivtsov A.V., Sheshukov O.Yu., Tsymbalist M.M., Nekrasov I.V., Egiazar’yan D.K. The valve effect of an electric arc and problems in controlling electric-arc furnaces Metallurgist. 2015;59(5–6):380–385. https://doi.org/10.1007/s11015-015-0113-6

26. Никольский В.Н. Выпрямляющее действие дуги трехфазной сталеплавильной печи. Электричество. 1951; (11):34–37.

27. Марков Н.А., Баранник О.В. Влияние на работу дуговой сталеплавильной электропечи постоянной составляющей токов электродов. Электрические аппараты: Труды Куйбышевского политехнического института. 1970;(2):145–150.

28. Педро А.А., Суслов А.П. Вентильный эффект в электродной печи. Цветные металлы. 2012;(12):91–95.

29. Белоглазов И.И., Педро А.А. О природе вентильного эффекта в рудно-термической печи. Электрометаллургия. 2016;(2):20–27.

30. Пат. RU 2485185. Способ контроля окисленности шлака и металла при выплавке сплавов на основе железа в электродуговых печах переменного тока / Сивцов А.В., Цымбалист М.М., Шешуков О.Ю., Некрасов И.В.; заявлено 13.09.2011; опубликовано 20.06.2013, Бюллетень № 17.

31. Сивцов А.В., Шешуков О.Ю., Некрасов И.В., Цымбалист М.М., Егиазарьян Д.К., Орлов П.П. О некоторых особенностях применения постоянной составляющей напряжения дуги для контроля окисленности металла на стадии рафинирования стали. Электрометаллургия. 2020;(1):2–8.

32. Сивцов А.В., Шешуков О.Ю., Егиазарьян Д.К., Цымбалист М.М., Лобанов Д.А. Регулирование шлакового режима выплавки стали в электродуговой печи на основе контроля электрических параметров в ходе окислительного периода плавки. Известия вузов. Черная металлургия. 2022;65(9):619–628. https://doi.org/10.17073/0368-0797-2022-9-619-628

Об авторах

А. В. СивцовРоссия

Андрей Владиславович Сивцов, д.т.н., ведущий научный сотрудник лаборатории проблем техногенных образований

Россия, 620016, Екатеринбург, ул. Амундсена, 101

О. Ю. Шешуков

Россия

Олег Юрьевич Шешуков, д.т.н., главный научный сотрудник, Институт металлургии Уральского отделения РАН; профессор, директор Института новых материалов и технологий, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Россия, 620002, Екатеринбург, ул. Мира, 19

Д. К. Егиазарьян

Россия

Денис Константинович Егиазарьян, к.т.н., старший научный сотрудник, заведующий лабораторией, Институт металлургии Уральского отделения РАН; доцент кафедры металлургии железа и сплавов Института новых материалов и технологий, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Россия, 620002, Екатеринбург, ул. Мира, 19

М. М. Цымбалист

Россия

Михаил Михайлович Цымбалист, к.т.н., старший научный сотрудник лаборатории пирометаллургии восстановительных процессов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

П. П. Орлов

Россия

Павел Петрович Орлов, к.т.н., инженер, старший преподаватель кафедры металлургии железа и сплавов института новых материалов и технологий

Россия, 620002, Екатеринбург, ул. Мира, 19

Рецензия

Для цитирования:

Сивцов А.В., Шешуков О.Ю., Егиазарьян Д.К., Цымбалист М.М., Орлов П.П. Проблемы автоматизированного управления технологическим процессом в дуговых сталеплавильных печах в аспекте применения технологии цифровых двойников. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):481-489. https://doi.org/10.17073/0368-0797-2024-4-481-489

For citation:

Sivtsov A.V., Sheshukov O.Yu., Egiazar’yan D.K., Tsymbalist M.M., Orlov P.P. Automated process control in electric arc furnaces in the aspect of digital twin technology. Izvestiya. Ferrous Metallurgy. 2024;67(4):481-489. https://doi.org/10.17073/0368-0797-2024-4-481-489

JATS XML