Перейти к:

Физика упрочнения поверхности катания головки рельсов из заэвтектоидной стали после эксплуатации

https://doi.org/10.17073/0368-0797-2024-4-424-432

Аннотация

В России с ее протяженной сетью железных дорог более пяти лет производятся рельсы специального назначения повышенной износостойкости и контактной выносливости категории ДТ400ИК из стали с содержанием углерода более 0,8 %. На поверхности катания головки дифференцированно закаленных длинномерных рельсов из заэвтектоидной стали после длительной эксплуатации (пропущенный тоннаж 187 млн т брутто на экспериментальном кольце) методами просвечивающей электронной микроскопии выявлены морфологические составляющие структуры: пластинчатый перлит, фрагментированный перлит, разрушенный пластинчатый перлит, глобулярный перлит, полностью разрушенный перлит, субзеренная структура. Проведена количественная оценка вкладов упрочнения, обусловленных трением кристаллической решетки, твердорастворным упрочнением, упрочнением за счет перлита, упрочнением некогерентными частицами цементита, границами зерен и субграницами, дислокационной субструктурой и внутренними полями напряжений. Установлена иерархия этих механизмов и отмечено, что для поверхности скругления (выкружки) головки рельсов основным механизмом упрочнения является упрочнение некогерентными частицами, а также механизмы, обусловленные внутренними дальнодействующими (локальными) напряжениями, внутренними напряжениями сдвига («леса» дислокаций) и субструктурным упрочнением. Для поверхности катания по центральной оси головки рельсов основная роль в упрочнении принадлежит упрочнению дальнодействующими полями напряжений (особенно ее упругой компонентой), упрочнению некогерентными частицами и субструктурному упрочнению. С учетом объемных долей морфологических составляющих и их предела текучести определен аддитивный предел текучести на поверхности катания по центру головки и выкружке. Он составил 7950 и 2218 МПа для центра головки и выкружки. Представлена физическая интерпретация различия значений аддитивного предела текучести на поверхности катания головки рельсов в центре и на выкружке.

Ключевые слова

Для цитирования:

Попова Н.А., Громов В.Е., Юрьев А.Б., Мартусевич Е.А., Порфирьев М.А. Физика упрочнения поверхности катания головки рельсов из заэвтектоидной стали после эксплуатации. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):424-432. https://doi.org/10.17073/0368-0797-2024-4-424-432

For citation:

Popova N.A., Gromov V.E., Yur’ev A.B., Martusevich E.A., Porfir’ev M.A. Physics of hardening of the rolling surface of rail head from hypereutectoid steel after operation. Izvestiya. Ferrous Metallurgy. 2024;67(4):424-432. https://doi.org/10.17073/0368-0797-2024-4-424-432

Введение

Контактно-усталостные повреждения и поверхностный износ являются основными причинами, по которым рельсы изымаются из эксплуатации [1; 2]. В последние годы к рельсам предъявляются повышенные требования по эксплуатационной стойкости, что обусловлено ростом скоростей движения железнодорожного транспорта и нагрузок на ось [3 – 5]. С практической и фундаментальной точек зрения создание рельсов специального назначения с высокими эксплуатационными свойствами является актуальной проблемой [6 – 8]. В России, имеющей одну из самых протяженных в мире сеть железных дорог, эта задача с 2018 г. решается путем производства длинномерных дифференцированно закаленных рельсов повышенной износостойкости и контактной выносливости категории ДТ400ИК [9]. Эти рельсы изготавливаются из стали с содержанием углерода более 0,8 мас. %, что обеспечивает формирование в поверхностном слое субзеренной структуры с высоким содержанием малоугловых границ. Использование методов современного физического материаловедения и, в первую очередь, просвечивающей электронной микроскопии [10 – 12] позволяет проследить изменения структуры, фазового состава и дефектной субструктуры, которые приводят к деградации механических свойств [13 – 15]. Совершенствование технологии производства рельсов специального назначения и обеспечение высоких эксплуатационных свойств должны базироваться на понимании физической природы и закономерностей эволюции в поверхностных слоях рельсов структурно-фазовых состояний и тонкой субструктуры [16 – 18]. Такие данные могут быть полезны для обеспечения гарантированной наработки до 2 млрд т пропущенного тоннажа [19 – 21]. Для рельсов с содержанием углерода менее 0,8 мас. % из доэвтектоидной стали такой анализ выполнен в работах [22 – 25], что позволило количественно оценить физические механизмы упрочнения, установить их иерархию и определить суммарный предел текучести. Подобные работы для рельсов из заэвтектоидной стали в литературе практически отсутствуют.

Целью настоящей работы является сравнительный анализ механизмов деформационного упрочнения поверхности катания и выкружки рельсов специального назначения категории ДТ400ИК после эксплуатации на экспериментальном кольце РЖД (г. Щербинка, пропущенный тоннаж 187 млн т брутто).

Материал и методы исследования

Изучение внутренней структуры и фазового состава проведено на образцах дифференцированно закаленных рельсов категории ДТ400ИК из стали марки Э90ХАФ производства АО «ЕВРАЗ ЗСМК» после пропущенного тоннажа 187 млн т брутто на экспериментальном кольце РЖД. Основные элементы, входящие в химический состав рельсовой стали Э90ХАФ согласно ГОСТ 5185 – 2013 и ТУ 24.10.75111-298-057576.2017, мас. %: 0,92 С; 0,4 Si; 1,0 Mn; 0,3 Cr; 0,14 V; основа – железо. Механические свойства: предел текучести – более 900 МПа; предел прочности – 1350 МПа; относительное удлинение – 9,0 %; относительное сужение – 18 %; ударная вязкость – 15 Дж/см2; твердость на поверхности катания головки – 400 – 450 НВ.

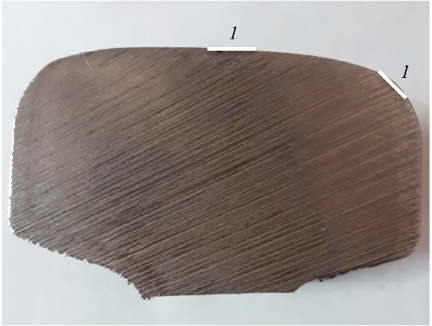

Исследования выполнены на поверхности катания и скруглении головки рельса (выкружки) (рис. 1).

Рис. 1. Схематическое изображение образца рельса |

Исследования проводили методом просвечивающей дифракционной электронной микроскопии (ПЭМ) на тонких фольгах с применением электронного микроскопа JEM-2100 (Jeol, Япония) [26 – 28].

Для оценки механизмов упрочнения, формирующих предел текучести в исследуемой стали, для каждого образца была проведена классификация морфологических признаков структуры, определен фазовый состав, рассчитаны параметры тонкой структуры (а именно, объемные доли морфологических составляющих Pv ); установлены места локализации карбидной фазы (цементита) и в каждом конкретном месте определена форма частиц и рассчитаны их размеры d, расстояния между частицами r и объемная доля δ; в каждой морфологической составляющей и в целом по материалу рассчитаны скалярная ρ и избыточная ρ± плотность дислокаций и создаваемые ими амплитуды внутренних напряжений (σл – напряжения сдвига или «леса» дислокаций (создаются дислокационной структурой) и σд – дальнодействующие или локальные напряжения (возникают в тех местах материала, где присутствует избыточная плотность дислокаций)). Все количественные параметры тонкой структуры определены в каждой морфологической составляющей, статистически обработаны, а их средние значения приведены в табл. 1 (где D1 – размер фрагмента или субзерна; χ, χпл и χупр – амплитуда кривизны-кручения кристаллической решетки, пластическая и упругая ее составляющие; \(\sigma _{\rm{д}}^{{\rm{пл}}}\) и \(\sigma _{\rm{д}}^{{\rm{упр}}}\) – пластическая и упругая составляющие амплитуды внутренних дальнодействующих напряжений.

Таблица 1. Количественные параметры структуры заэвтектоидной

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Методика определения количественных параметров подробно изложена в работах [9; 29].

Результаты и их обсуждение

Проведенные исследования показали, что вне зависимости от места на поверхности головки рельса (рис. 1) в структуре наблюдаются следующие морфологические составляющие: пластинчатый (идеальный) перлит с параллельно чередующимися пластинками феррита и цементита; фрагментированный пластинчатый перлит, в котором наблюдается образование дислокационных стенок поперек направления и пластин α-фазы; разрушенный пластинчатый перлит с изогнутыми, разрезанными и измельченными пластинками Fe3C; глобулярный перлит в виде зерен с глобулярными частицами Fe3C; субзеренная структура – мелкие равноосные фрагменты, по границам и в стыках которых присутствуют частицы цементита. Изображения этих типов морфологических составляющих не отличаются от составляющих рельсов из доэвтектоидной стали, приведенных в работе [1].

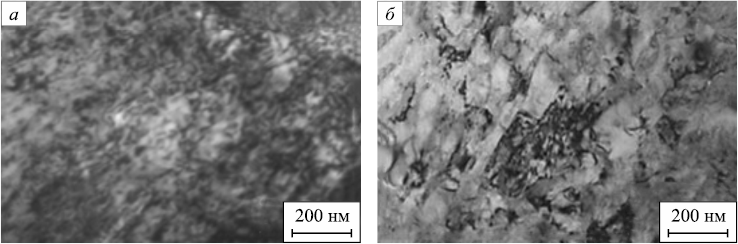

Для поверхности выкружки выявлена еще одна разновидность структуры – полностью разрушенная. Эта структура с полностью разрушенными колониями перлита содержит мелкие карбидные частицы (Fe3C), обладающие игольчатой формой и расположенные хаотически, и обладает высокой скалярной плотностью дислокаций (рис. 2, а).

Рис. 2. ПЭМ-изображения полностью разрушенной (а) и субзеренной структуры (б) |

Основную долю (90 %) материала на поверхности катания в центре головки составляет субзеренная структура (рис. 2, б), на поверхности выкружки доля этой структуры составляет 2 %. Как показали проведенные исследования, во всех морфологических составляющих тип дислокационной структуры не изменяется: дислокационная субструктура представляет плотные дислокационные сетки. Во всех морфологических составляющих присутствуют изгибные экстинкционные контуры, источниками которых являются границы раздела зерен и колоний перлита, пластин цементита в зернах перлита, границы фрагментов и субзерен, карбидные частицы (частицы цементита) пластинчатой и округлой формы, расположенные на границах и внутри дислокационных фрагментов и субзерен, стыки субзерен, а также дислокационная субструктура.

В поверхностном слое выкружки, как показали выполненные расчеты [9], в идеальном, разрушенном и глобулярном перлите скалярная плотность дислокаций ρ выше избыточной плотности дислокаций ρ± , определенной из ширины изгибных экстинкционных контуров (табл. 1), то есть ρ > ρ± и, соответственно, σд < σл . Это означает, что изгиб-кручение кристаллической решетки в этих морфологических составляющих носит чисто пластический характер. Во фрагментированном перлите, полностью разрушенной и субзеренной структурах величина ρ оказалась меньше рассчитанной величины ρ± , то есть ρ < ρ± и, соответственно, σл < σд , и это означает, что изгиб-кручение кристаллической решетки в этих морфологических составляющих носит упруго-пластический характер, но при этом, если во фрагментированном перлите и полностью разрушенной структуре χпл \( \gg \) χупр , то в субзеренной структуре χпл ≈ χупр (табл. 1).

В поверхностном слое центра головки рельса во всех морфологических составляющих величина ρ оказалась меньше рассчитанной из ширины экстинкционных контуров [9] величины ρ± (табл. 2), то есть изгиб-кручение кристаллической решетки во всех морфологических составляющих – упруго-пластический и χ = χпл + χупр , причем в субзеренной структуре, которая занимает основной объем материала, χупр > χпл практически в три раза.

Таблица 2. Параметры тонкой структуры перлита в центре поверхности катания

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В поверхностном слое головки рельсов во всех присутствующих морфологических составляющих имеет место упруго-пластический изгиб-кручение кристаллической решетки, причем в субзеренной структуре, которая занимает основную (90 %) долю материала, величины χ и σд имеют наибольшие значения, при этом значение σпл более чем на порядок меньше значения σупр (табл. 2). Именно поэтому в таких участках наблюдается образование микротрещин.

Полученные в табл. 1 и 2 количественные результаты явились основой расчета величины аддитивного (суммарного) предела текучести в каждой морфологической составляющей и в целом по материалу. Необходимо отметить, что вклад отдельных механизмов в общее упрочнение различен, поскольку в каждом случае он определяется целым рядом факторов [30 – 32]. Поэтому при оценке аддитивного предела текучести σад необходимо учитывать объемные доли Pv каждой морфологической составляющей σi

\[\sigma = \sum {{P_i}{\sigma _i}} ,\]

где Рi и σi – объемные доли и предел текучести каждой морфологической составляющей структуры.

Если ранее предполагалось, что аддитивный предел текучести можно находить простым суммированием вкладов отдельных механизмов упрочнения [30], то к настоящему времени доказано, что суммирование в ряде случаев должно реализоваться в квадратичном приближении [31; 32]. Это, в первую очередь, относится к механизмам Δσл и Δσg , действующим локально и неоднородно внутри зерен. Таким образом,

\[{\sigma _{{\rm{ад}}}} = \Delta {\sigma _{\rm{п}}} + \Delta {\sigma _{{\rm{тв}}}} + \Delta {\sigma _{\rm{з}}} + \Delta {\sigma _{{\rm{ор}}}} + \Delta {\sigma _{{\rm{перл}}}} + \Delta {\sigma _{{\rm{сс}}}} + \sqrt {\Delta \sigma _{\rm{л}}^2 + \Delta \sigma _{\rm{д}}^2} ,\]

где Δσn = 35 МПа [9] – напряжение трения дислокаций в кристаллической решетке α-железа; Δσтв – твердорастворное упрочнение (упрочнение твердого раствора феррита растворенными в нем легирующими элементами); Δσз – зернограничное упрочнение (упрочнение за счет границ зерен); Δσор – упрочнение материала некогерентными частицами при обходе их дислокациями по механизму Орована; Δσперл – упрочнение, обусловленное перлитной составляющей (барьерное торможение в перлитных колониях); Δσсс – субструктурное упрочнение (упрочнение, обусловленное внутрифазными границами); Δσл – упрочнение дислокациями «леса», которые перерезают скользящие дислокации (внутреннее напряжение сдвига); Δσд = Δσупр + Δσпл ; Δσупр – упругая составляющая дальнодействующих напряжений; Δσпл ‒ пластическая составляющая дальнодействующих напряжений.

Количественная оценка этих вкладов упрочнения осуществлялась по формулам, приведенным в работах [29; 31; 32]. Результаты представлены в табл. 3, 4.

Таблица 3. Величины вкладов различных механизмов в упрочнение заэвтектоидной рельсовой стали в различных морфологических составляющих

Таблица 4. Величины вкладов различных механизмов в упрочнение

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ данных свидетельствует о многофакторности прочности стали и совокупном характере физических механизмов. Для поверхности выкружки основным механизмом упрочнения является упрочнение Орована Δσор . Это связано с тем, что на поверхности выкружки основной объем (60 %) занимает полностью разрушенная структура. Значителен вклад дальнодействующих полей напряжений Δσg и напряжений «леса» дислокаций Δσл . Возникшая субзеренная структура формирует большое количество стыков зерен, что приводит к росту источников контуров экстинкции и, соответственно, к росту Δσg . Но поскольку Pv субзеренной структуры невысока (2 %), то ее вклад в упрочнение поверхности выкружки небольшой. Упрочнение в основном формируют фрагментированная субструктура и полностью разрушенная структура. Аддитивный предел текучести на поверхности выкружки составляет 2218 МПа.

Для центральной части поверхности катания головки рельсов аддитивный предел текучести значительно выше и составляет 7950 МПа. Основными механизмами упрочнения (табл. 4) являются упрочнение внутренними упругими локальными напряжениями, а также субструктурное упрочнение и упрочнение некогерентными частицами.

Установленное значительное различие в величинах аддитивного предела текучести (\(\sigma _{{\rm{ад}}}^{{\rm{выкр}}} < \sigma _{{\rm{ад}}}^{{\rm{центр}}}\)) может быть интерпретировано на основании того, что для поверхности катания в центре головки объемная доля субзеренной структуры в 45 раз превышает аналогичное значение для выкружки. Субзерна имеют нанометровый диапазон, что обеспечивает высокую плотность субграниц и стыков (в большей степени тройных) субзерен, являющихся источниками контуров экстинкции (в основном упругих). Такие контуры приводят к высоким значениям внутренних дальнодействующих напряжений, причем их упругая составляющая более чем на порядок выше пластической. Все это и является определяющим фактором. На поверхности выкружки основными морфологическими составляющими являются разрушенный перлит и полностью разрушенная структура с низкой плотностью границ.

Введение

Методами просвечивающей электронной микроскопии выявлены морфологические составляющие структуры поверхности катания головки рельсов из заэвтектоидной стали в центре и на выкружке: пластинчатый перлит, фрагментированный перлит, разрушенный пластинчатый перлит, глобулярный перлит, полностью разрушенный перлит, субзеренная структура. Проведен количественный анализ механизмов упрочнения, оценены вклады, обусловленные трением кристаллической решетки, твердорастворным упрочнением, упрочнением за счет перлита, некогерентными частицами цементита, границами зерен и субграницами, дислокационной субструктурой и внутренними полями напряжений. Для поверхности скругления (выкружки) установлено, что основным механизмом упрочнения является упрочнение некогерентными частицами, а также механизмы, обусловленные внутренними дальнодействующими (локальными) напряжениями, внутренними напряжениями сдвига («леса» дислокаций) и субструктурным упрочнением.

Для центральной части поверхности катания основными механизмами упрочнения являются упрочнение дальнодействующими полями напряжений, некогерентными частицами и субструктурное упрочнение. Определен аддитивный предел текучести на поверхности катания и дано объяснение различия его значений для центра головки и выкружки.

Список литературы

1. Юрьев А.А., Кузнецов Р.В., Громов В.Е., Иванов Ю.Ф., Шлярова Ю.А. Длинномерные рельсы: структура и свойства после сверхдлительной эксплуатации. Новокузнецк: «Полиграфист»; 2022:311.

2. Шур Е.А. Повреждения рельсов. Москва: Интекст; 2012:153.

3. Steenbergen M. Rolling contact fatigue: Spalling versus transverse fracture of rails. Wear. 2017;380-381:96–105. http://doi.org/10.1016/j.wear.2017.03.003

4. Skrypnyk R., Ekh M., Nielsen J.C.O., Palsson B.A. Prediction of plastic deformation and wear in railway crossings – Comparing the performance of two rail steel grades. Wear. 2019;428-429:302–314. http://doi.org/10.1016/j.wear.2019.03.019

5. Miranda R.S., Rezende A.B., Fonseca S.T., Fernandes F.M., Sinatora A., Mei P.R. Fatigue and wear behavior of pearlitic and bainitic microstructures with the same chemical composition and hardness using twin-disc tests. Wear. 2022; 494-495:204253. http://doi.org/10.1016/j.wear.2022.204253

6. Pereira H.B., Alves L.H.D., Rezende A.B., Mei P.R., Goldenstein H. Influence of the microstructure on the rolling contact fatigue of rail steel: Spheroidized pearlite and fully pearlitic microstructure analysis. Wear. 2022;498-499:204299. http://doi.org/10.1016/j.wear.2022.204299

7. Иванов Ю.Ф., Порфирьев М.А., Громов В.Е., Крюков Р.Е., Шлярова Ю.А. Структурно-фазовые состояния в головке рельсов специального назначения после длительной эксплуатации. Металлы. 2023;(6):53–58. https://doi.org/10.31857/S086957332306006X

8. Ivanisenko Yu., Fecht H.J. Microstructure modification in the surface layers of railway rails and wheels: Effect of high strain rate deformation. Steel Tech. 2008;3(1):19–23.

9. Порфирьев М.А., Громов В.Е., Иванов Ю.Ф., Попова Н.А., Шляров В.В. Тонкая структура длинномерных рельсов из заэвтектоидной стали после длительной эксплуатации. Новокузнецк: Полиграфист; 2023:285.

10. Nikas D., Zhang X., Ahlstrom J. Evaluation of local strength via microstructural quantification in a pearlitic rail steel deformed by simultaneous compression and torsion. Materials Science and Engineering: A. 2018;737:341–347. https://doi.org/10.1016/j.msea.2018.09.067

11. Masoumi M., Sinatora A., Sietsma H.G. Role of microstructure and crystallographic orientation in fatigue crack failure analysis of a heavy haul railway rail. Engineering Failure Analysis. 2019;96:320–329. http://doi.org/10.1016/j.engfailanal.2018.10.022

12. Turan M.E., Aydin F., Sun Y., Cetin M. Residual stress measurement by strain gauge and X-ray diffraction method in different shaped rails. Engineering Failure Analysis. 2019;96: 525–529. https://doi.org/10.1016/j.engfailanal.2018.10.016

13. Li X.C., Ding H.H., Wang W.J., Guo J., Liu Q.Y., Zhou Z.R. Investigation on the relationship between microstructure and wear characteristic of rail materials. Tribology International. 2021; 163:107152. http://doi.org/10.1016/j.triboint.2021.107152

14. Kanematsu Y., Uehigashi N., Matsui M., Noguchi S. Influence of a decarburized layer on the formation of microcracks in railway rails: On-site investigation and twindisc study. Wear. 2022;504–505:204427. https://doi.org/10.1016/j.wear.2022.204427

15. Rong K.-J., Xiao Y.-L., Shen M.-X., Zhao H.-P., Wang W.-J., Xiong G.-Y. Influence of ambient humidity on the adhesion and damage behavior of wheel-rail interface under hot weather condition. Wear. 2021;486-487:204091. https://doi.org/10.1016/j.wear.2021.204091

16. Совершенствование рельсовых сталей. Железные дороги мира. 2016;(1):74–76.

17. Добужская А.Б., Галицын Г.А., Юнин Г.Н., Полевой Е.В., Юнусов А.М. Влияние химического состава, микроструктуры и механических свойств на износостойкость рельсовой стали. Сталь. 2020;(12):52–55.

18. Wen J., Marteau J., Bouvier S., Risbet M., Cristofari F., Secorde P. Comparison of microstructure changes induced in two pearlitic rail steels subjected to a full-scale wheel/rail contact rig test. Wear. 2020;456-457:203354. http://doi.org/10.1016/j.wear.2020.203354

19. Hu Y., Guo L.C., Maiorino M., Liu J.P., Ding H.H., Lewis R., Meli E., Rindi A., Liu Q.Y., Wang W.J. Comparison of wear and rolling contact fatigue behaviours of bainitic and pearlitic rails under various rolling-sliding conditions. Wear. 2020;460-461:203455. http://doi.org/10.1016/j.wear.2020.203455

20. Hu Y., Zhou L., Ding H.H., Lewis R., Liu Q.Y., Guo J., Wang W.J. Microstructure evolution of railway pearlitic wheel steels under rolling-sliding contact loading. Tribology International. 2021;154:106685. http://doi.org/10.1016/j.triboint.2020.106685

21. Zhou L., Bai W., Han Z., Wang W., Hu Yu., Ding H., Lewis R., Meli E., Liu Q., Guo J. Comparison of the damage and microstructure evolution of eutectoid and hypereutectoid rail steels under a rolling-sliding contact. Wear. 2022;492-493:204233. http://doi.org/10.1016/j.wear.2021.204233

22. Bai W., Zhou L., Wang P., Hu Y., Wang W., Ding H., Han Z., Xu X., Zhu M. Damage behavior of heavy-haul rail steels used from the mild conditions to harsh conditions. Wear. 2022;496-497:204290. http://doi.org/10.1016/j.wear.2022.204290

23. Alwahdi F.A.M., Kapoor A., Franklin F.J. Subsurface microstructural analysis and mechanical properties of pearlitic rail steels in service. Wear. 2013;302(1-2):1453–1460. http://doi.org/10.1016/j.wear.2012.12.058

24. Wang W.J., Lewis R., Yang B., Guo L.C., Liu Q.Y., Zhu M.H. Wear and damage transitions of wheel and rail materials under various contact conditions. Wear. 2016;362-363:146–152. http://doi.org/10.1016/j.wear.2016.05.021

25. Pan R., Ren R., Zhao X., Chen C. Influence of microstructure evolution during the sliding wear of CL65 steel. Wear. 2018;400-401:169–176. http://doi.org/10.1016/j.wear.2018.01.005

26. Egerton F.R. Physical Principles of Electron Microscopy. Basel: Springer International Publishing; 2016:196. https://doi.org/10.1007/978-3-319-39877-8

27. Kumar C.S.S.R. Transmission Electron Microscopy. Characterization of Nanomaterials. New York: Springer; 2014:717.

28. Carter C.B., Williams D.B. Transmission Electron Microscopy: Diffraction, Imaging, and Spectrometry. Berlin: Springer International Publishing; 2016:518. https://doi.org/10.1017/S1431927618000296

29. Попова Н.А., Громов В.Е., Иванов Ю.Ф., Порфирьев М.А., Никоненко Е.Л., Шлярова Ю.А. Влияние длительной эксплуатации на структурно-фазовое состояние заэвтектоидной рельсовой стали. Материаловедение. 2023;(10):17–28. https://doi.org/10.31044/1684-579Х-2023-0-10-17-28

30. Гольдштейн М.И., Фарбер В.М. Дисперсионное упрочнение стали. Москва: Металлургия; 1979:208.

31. Козлов Э.В., Конева Н.А. Природа упрочнения металлических материалов. Известия вузов. Физика. 2002; 45(3):52–71. Kozlov E.V., Koneva N.A. The nature of metal materials hardening. Izvestiya vuzov. Fizika. 2002;45(3):52–71. (In Russ.).

32. Козлов Э.В., Малиновская В.А., Попова Н.А. Количественная оценка упрочнения нитроцементованной стали 20Х2Н4А после низкого отпуска. Известия вузов. Черная металлургия. 2006;49(6):37–39.

Об авторах

Н. А. ПоповаРоссия

Наталья Анатольевна Попова, к.т.н., научный сотрудник научно-учебной лаборатории «Наноматериалы и нанотехнологии»

Россия, 634003, Томск, пл. Соляная, 2

В. Е. Громов

Россия

Виктор Евгеньевич Громов, д.ф.-м.н., профессор, заведующий кафедрой естественнонаучных дисциплин им. проф. В.М. Финкеля

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

А. Б. Юрьев

Россия

Алексей Борисович Юрьев, д.т.н., профессор, ректор

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Е. А. Мартусевич

Россия

Ефим Александрович Мартусевич, к.т.н., научный сотрудник лаборатории электронной микроскопии и обработки изображений

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

М. А. Порфирьев

Россия

Михаил Анатольевич Порфирьев, научный сотрудник Управления научных исследований

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Попова Н.А., Громов В.Е., Юрьев А.Б., Мартусевич Е.А., Порфирьев М.А. Физика упрочнения поверхности катания головки рельсов из заэвтектоидной стали после эксплуатации. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):424-432. https://doi.org/10.17073/0368-0797-2024-4-424-432

For citation:

Popova N.A., Gromov V.E., Yur’ev A.B., Martusevich E.A., Porfir’ev M.A. Physics of hardening of the rolling surface of rail head from hypereutectoid steel after operation. Izvestiya. Ferrous Metallurgy. 2024;67(4):424-432. https://doi.org/10.17073/0368-0797-2024-4-424-432