Перейти к:

Влияние неоднородностей химического состава и пористости спеченной стали на развитие мартенситного превращения

https://doi.org/10.17073/0368-0797-2024-4-417-423

Аннотация

Авторы исследовали мартенситное превращение в пористых спеченных сталях. При анализе процесса развития мартенситного превращения учтено влияние двух факторов: обеднение углеродом приповерхностных слоев пор; изменение энергетического баланса за счет релаксации напряжений превращения на свободных поверхностях пор. Исследования проводились на образцах пористых сталей с содержанием углерода 1,56 мас. %, полученных после прессования и спекания в атмосфере водорода при температуре 1200 °С смеси порошков железа ПЖРВ и графита ГК-3. Проводилась также газовая цементация при температуре 1100 °С и гомогенизация, позволяющая достигнуть указанного содержания углерода. Закалка образцов проходила в растворе поваренной соли при температуре 27 °С. Применялось предварительное подстуживание с температур Аст до 800 °С со скоростью 62 °С/с. Рентгеноспектральный микроанализ распределения углерода выполнялся на установке CAMECA. Microsonde M.S. 46 при диаметре зонда 2 мкм. Обнаружено преимущественное образование пластин мартенсита на поверхностях пор, а также близкая к ромбоидальной форма их поперечного сечения. Полученные данные о морфологии кристаллов α′-фазы, растущих от пор, и исследования методом рентгеноспектрального микроанализа распределения углерода вдоль наиболее крупных пластин мартенсита подтверждают отсутствие каких-либо существенных изменений концентрации углерода. Как следствие, их влияние на развитие мартенситного превращения в районе пор не является ведущим. Для спеченных пористых сталей неустранимым фактором повышения температуры является наличие пористости в отличие от устранимого фактора неоднородности химического состава, которая обусловлена неполнотой процессов гомогенизации сплава как при спекании, так и в процессе аустенитизации, предшествующей закалке.

Ключевые слова

Для цитирования:

Пустовойт В.Н., Долгачев Ю.В., Егоров М.С., Вернигоров Ю.М. Влияние неоднородностей химического состава и пористости спеченной стали на развитие мартенситного превращения. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):417-423. https://doi.org/10.17073/0368-0797-2024-4-417-423

For citation:

Pustovoit V.N., Dolgachev Yu.V., Egorov M.S., Vernigorov Yu.M. Influence of inhomogeneities in chemical composition and porosity of sintered steel on development of martensitic transformation. Izvestiya. Ferrous Metallurgy. 2024;67(4):417-423. https://doi.org/10.17073/0368-0797-2024-4-417-423

Введение

Особенности мартенситного превращения в пористых спеченных сталях исследованы достаточно подробно [1 ‒ 3]. Для спеченных сталей характерен подъем точки Мн с ростом пористости (отношение объема пор к общему объему изделия). Вместе с тем объяснение этого явления связано с понижением сопротивляемости пластической деформации в γ-фазе, характерной для мартенситного превращения [1; 4; 5]. Однако зарождение мартенсита происходит в областях значительно меньшего диаметра, чем имеют поры и расстояния между ними, поэтому учет свойств сталей обычной плотности позволит уточнить процессы зародышеобразования. Кроме того, необходимо изучить влияние свободной поверхности на зарождение мартенсита. Таким образом, упругие взаимодействия между кристаллами мартенсита и свободными поверхностями пор могут оказывать решающее значение в развитии мартенситной реакции в спеченных сталях. Еще одной причиной подъема точки Мн могут быть ликвационные факторы, часто имеющие место в спеченной стали из-за процессов сегрегации и неполной растворимости между компонентами [1; 6 ‒ 8]. Не исключается фактор обезуглероживания, приводящий к сдвигу точки Мн , в результате выделений карбидов по границам пор (рядом с поверхностью) при закалке. Подобный эффект наблюдался при выделении цементита и других карбидов на зеренных границах. В работах [9; 10] выделение карбидов связывали с процессами зернограничной сегрегации серы, которая вызывает подвижность углерода. В пористой спеченной стали наблюдаются концентрации S и P ≤ 0,05 % и О2 ≤ 0,25 %, поэтому также возможны сегрегационные процессы на границах разного типа. В работах [11; 12] рассмотрено мартенситное превращение, которое может инициироваться карбидными выделениями при старении высоколегированных аустенитных сталей. Эти процессы также требуют проверки для пористых спеченных сталей.

В настоящей работе провели анализ протекания мартенситной реакции в спеченных сталях с учетом возможности углеродного обеднения близкорасположенных к поверхности объемов пористого материала и изменений в энергетическом балансе из-за релаксационных процессов непосредственно на порах.

Методика проведения исследований

Возможное влияние неоднородностей химического состава около пор на γ → α-превращение оценивали в экспериментах с образцами, полученными спеканием железного ПЖРВ и графитового ГК-3 порошков. Прессование и спекание проводили в водородной атмосфере при температуре 1200 °С в течение получаса, в результате была получена концентрация углерода 1,25 %, которая в дальнейшем в цементационном процессе при температуре 1100 °С и гомогенизационном отжиге поднялась до 1,56 %.

Закалку проводили в водном растворе NaCl при температуре 27 °С. Также применяли подстуживание перед закалкой с температур выше линии SE до 800 °С со скоростью примерно 62 °С/с.

Распределение углерода анализировали методом рентгеноспектрального микроанализа с помощью установки CAMECA Microsonde M.S. 46 с зондом радиусом 2 мкм.

Результаты исследований и их обсуждение

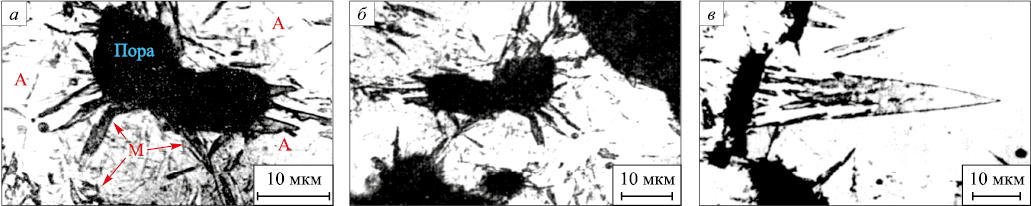

Микроструктурный анализ показал, что преимущественно наблюдается образование кристаллов мартенсита от поверхности пор, причем форма кристаллов близка к ромбовидной (рис. 1, а, б). Наблюдались двойникованные кристаллы размером 40 – 60 мкм (рис. 1, в).

Рис. 1. Микроструктура спеченной Fe – 1,56 % C стали после закалки: |

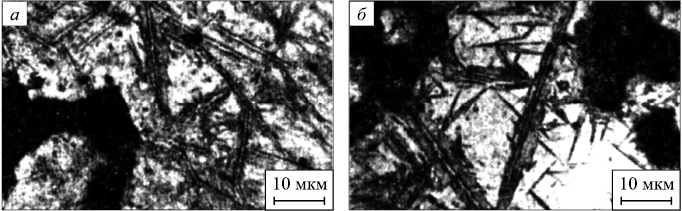

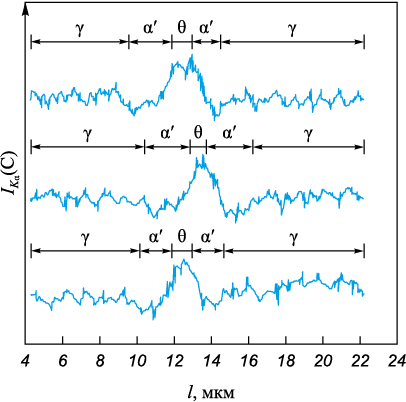

Предварительное подстуживание приводило к зернограничному выделению Fe3C, а также к выделению в глубине γ-матрицы. Поэтому последующая закалка привела к получению в обедненных углеродом аустенитных областях, прилегающих к цементитным пластинам, мартенсита, для которого характерна смешанная морфология кристаллов с преобладанием пакетной составляющей (рис. 2, а, б). В микрообъемах аустенита, свободных от выделений цементита, наблюдался двойниковый мартенсит (рис. 2, б). Вблизи карбидных образований имели место области малоуглеродистой α′-фазы различного морфологического типа размером около 3 мкм (рис. 2, б). Было обнаружено обезуглероживание рядом с пластинами Fe3C, о чем свидетельствуют данные рентгеноспектрального микроанализа (рис. 3). При этом размеры обезуглероженного слоя вблизи Fe3C как при рентгеноспектральном, так и при микроструктурном анализах совпадали.

Рис. 2. Структура пористой Fe – 1,57 % C стали с выделениями карбидов при подстуживании:

Рис. 3. Результаты микроанализа (интенсивности Kα-излучения С) |

В случае когда γ → α′-переход в области края поры инициируется обезуглероживанием, это должно быть хорошо заметно при микроструктурном анализе. Однако морфологический анализ мартенситных кристаллов, образованных от поры, а также результаты, полученные при рентгеноспектральном микроанализе углеродной концентрации вблизи самых массивных кристаллов α′-фазы (рис. 1, в), не показали значимых различий в содержании углерода и, как следствие, их влияние на процесс γ → α′-перехода в области пор несущественно.

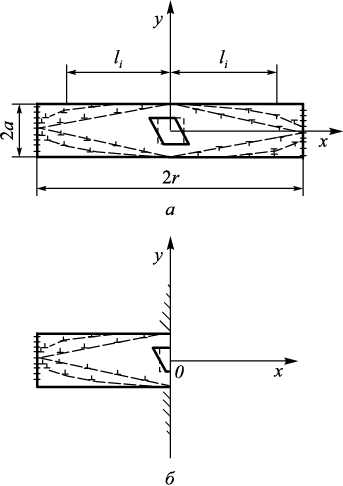

Влияние степени пористости на превращение при закалке анализировали теоретически, учитывая возможность релаксации на свободной поверхности пор напряжений, возникающих при превращении. Принимали, что при гетерогенном образовании зародыша часть свободной энергии, связанная с взаимодействиями между мартенситом и дефектами, будет неизменной в области поры и между порами. Считали, что образование зародыша от края поры произойдет в случае тождественности других частей свободной энергии той энергии, которая необходима для гомогенного зародышеобразования на порах и между ними. Также приняли, что вид энергетической функции для обоих случаев не изменяется. Таким образом, приравнивались значения свободной энергии в случае гомогенного зарождения на порах и между ними при достижении зародышем критического радиуса r\(^*\).

Рис. 4. Представление поперечного сечения зародышей мартенсита |

Мартенситный кристалл моделировали в виде плоского зародыша эллиптической, прямоугольной и ромбовидной форм (рис. 4). Сдвиговую деформацию моделировали путем непрерывно расположенных дислокаций [13 ‒ 15]. Энергию упругого сдвига при зарождении можно определить следующим образом [16]:

| \[{E_1} = \frac{1}{2}\sum\nolimits_i {\int_{{S_i}} {{b_i}\overline \sigma _{x,y}^0\left( {x,{Y_i}} \right)d{S_i}} } ,\] | (1) |

где bi ‒ вектор Бюргерса i-oй петли дислокации; \(\overline \sigma _{x,y}^0\) ‒ сдвиговое напряжение, обусловленное ансамблем дислокаций; Yi ‒ ордината плоскости i-oй петли; Si ‒ сечение пластины в плоскости i-ой петли.

Тогда

| \[\overline \sigma _{x,y}^0 = \sum {\overline \sigma _{x,y}^j} ;\] | (2) |

| \[\begin{array}{c}\overline \sigma _{x,y}^j(x,y) = \frac{{\mu {b_i}}}{{2\pi (1 - v)}} \times \\ \times \left[ {\frac{{\left( {x + {l_j}} \right)\left[ {{{\left( {x + {l_j}} \right)}^2} - {{\left( {y - {Y_j}} \right)}^2}} \right]}}{{{{\left[ {{{\left( {x + {l_j}} \right)}^2} + {{\left( {y - {Y_j}} \right)}^2}} \right]}^2}}} - \frac{{\left( {x - {l_j}} \right)\left[ {{{\left( {x - {l_j}} \right)}^2} - {{\left( {y - {Y_j}} \right)}^2}} \right]}}{{{{\left[ {{{\left( {x - {l_j}} \right)}^2} + {{\left( {y - {Y_j}} \right)}^2}} \right]}^2}}}} \right],\end{array}\] | (3) |

где μ – модуль сдвига; v ‒ коэффициент Пуассона; lj – абсолютная величина абсциссы j-ой петли; bi = |Yj – Yj + 1| γx ; γx – макроскопический сдвиг по оси x (принимая, что \(\gamma _y^2 \ll \gamma _x^2\), дилатация не учитывается).

В случае роста от поры (рис. 4, б) зародыша такого же поперечного сечения упругую энергию определяют по аналогичным зависимостям:

| \[{E_2} = \frac{1}{2}\sum\nolimits_i {\int_{{S_i}} {{b_i}{{\overline \sigma }_{x,y}}\left( {x,{Y_i}} \right)d{S_i}} } ;\] | (4) |

| \[{\overline \sigma _{x,y}} = \sum {\overline \sigma _{x,y}^j + \overline \sigma _{x,y}^ + } .\] | (5) |

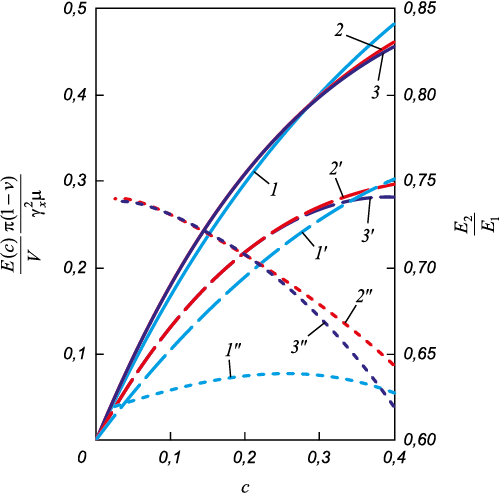

По данным работы [17] можно вычислить величину \(\overline \sigma _{x,y}^ + \), которая определяет релаксацию напряжений превращения на краю поры, а далее рассчитать значения Е1(с) и Е2(с), где с = a/r (здесь a и r ‒ полутолщина и радиус мартенситного кристалла, рис. 4). Полученные зависимости, пересчитанные на единицу объема \(\frac{{{E_1}(c)}}{V}\) и \(\frac{{{E_2}(c)}}{V}\), представлены на рис. 5. Становится очевидным, что вид формы зародыша не существенен для полученных данных, хотя упругая энергия при зарождении от поры падает сильнее в случае ромбовидного сечения (рис. 5, кривая 1ʹ). Именно такой формы пластины, растущие от пор, обнаруживаются экспериментально (рис. 1). Поэтому в дальнейшем все полученные соотношения относятся к пластине с поперечным сечением в форме ромба.

Рис. 5. Зависимости \(\frac{{{E_1}(c)}}{V}\), \(\frac{{{E_2}(c)}}{V}\) и \(\frac{{{E_1}(c)}}{{{E_2}(c)}}\) для пластин |

В интервале 0,1 ≤ с ≤ 0,4 кривые \(\frac{{{E_1}(c)}}{V}\) и \(\frac{{{E_2}(c)}}{V}\) в предположении с2 \( \ll \) 1 с точностью ε < 5 % описываются линейными уравнениями вида

| \[\frac{{{E_1}(c)}}{V} = \frac{{\mu \gamma _x^2}}{{\pi (1 - v)}}\left( {1,188c + 0,03} \right){\rm{ 1/м}},{\rm{Дж/}}{{\rm{м}}^{\rm{3}}};\] | (6) |

| \[\frac{{{E_2}(c)}}{V} = \frac{{\mu \gamma _x^2}}{{\pi (1 - v)}}\left( {0,746c + 0,019} \right){\rm{ 1/м}},{\rm{Дж/}}{{\rm{м}}^{\rm{3}}}.\] | (7) |

Используя традиционный подход [18], находим значение барьера «классического» зарождения:

| \[\begin{array}{c}{F^*} = \frac{{32}}{{27}}\frac{{{\sigma ^2}A'}}{{{{\left( {\Delta {f^{\alpha \to \gamma }} - {A^*}} \right)}^2}}};\\A' = \frac{{dE(c)/V}}{{dc}};\\{A^*} = \left( {\frac{{E(c)}}{V}} \right) - A'.\end{array}.\] | (8) |

Из выражения (8) можно выразить точку Мн для случая зарождения у поверхности поры (в данном контексте обозначена как Т2 ), если известна Т1 ‒ температура в точке Мн при образовании мартенсита в объеме аустенита между порами:

| \[\Delta {f^{\alpha \to \gamma }}({T_2}) = \sqrt {\frac{{{{A'}_1}}}{{{{A'}_2}}}} \left( {\Delta {f^{\alpha ' \to \gamma }}({T_1}) - A_1^*} \right) + A_2^*.\] | (9) |

где \({A'_1}\) и \(A_1^*\) соответствуют \({A'_2}\) и \(A_2^*\) в случае зарождения в объеме аустенита между порами (индекс 1) и на свободной поверхности пор (индекс 2).

Для величин μ = 8·1010 Н/м2; v = 0,23; γx = 0,18; σ = 0,2 Н/м2; Δf\(^{\rm{α′ → γ}}\)(Т1) = 1,75·108 Дж/м3 [18] для сталей с концентрацией углерода 0,4 ‒ 1,2 % находим, что превышение Т2 над Т1 составляет около 75 К.

Можно подвести следующие итоги обсуждения результатов:

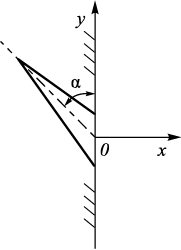

1. Релаксация напряжений на поверхности поры (рис. 5) будет являться минимально возможной в сравнении с ситуацией при наклонном положении кристалла относительно поверхности (рис. 6), для которого температура начала мартенситного превращения будет еще выше. Возможный подъем точки Мн зависит от угла α (рис. 6), максимумом будет являться равновесная температура превращающихся фаз. Если угол будет изменяться от 90° до 0, то количество плоскостей габитуса изменится в sin α раз. В случае поры сферической формы равновероятным может быть любой угол, следовательно, при уменьшении α вероятность зарождения от поры будет убывать по функции sin α. Результаты моделирования хорошо согласуются с опытными данными: в сталях с концентрацией С = 0,4 ÷ 1,2 % и пористостью примерно 30 % повышение точки старта мартенситного превращения составляет около 100 °С [2; 19].

Рис. 6. Расположение двумерной пластины под углом α |

2. Как видно из уравнения (9), превышение температуры Т2 над Т1 для сталей Fe – 0,4 ÷ 1,2 % C не зависит от состава сплава, что также подтверждается экспериментально [2; 20].

3. Известную линейную зависимость температуры Мн спеченных сталей от пористости можно связать с приблизительно линейным увеличением удельной свободной поверхности материала. Точность экспериментального определения температуры Мн позволяет зафиксировать ее только при появлении более 1 % объемной доли α′-фазы, отсюда очевидным образом вытекает зависимость Мн от пористости.

4. Опытные данные показывают, что для кристаллов, образующихся под углом 90° от поры, наибольшие значения отношения полутолщины к радиусу составляют с ≤ 0,23. Теоретически максимальное значение равно 0,25.

Выводы

Результаты вычислений показывают, что наибольшей вероятностью зарождения обладают кристаллы мартенсита, распложенные под углом 90° к поре, при этом отношение их полутолщины к радиусу стремится к максимально возможному значению. Показано, что разница температур старта превращения при зарождении на поверхности поры и между порами не зависит от состава сплава, а известная линейная зависимость температуры старта мартенситного превращения от пористости определяется увеличением удельной свободной поверхности. Таким образом, для спеченных пористых сталей неустранимым фактором повышения температуры Мн является наличие пористости. Ликвационные эффекты, возникающие из-за неполной гомогенизации при спекании или в процессе аустенитизации перед закалкой, могут быть исключены.

Список литературы

1. Гуревич Ю.Г., Рахманов В.И. Термическая обработка порошковых сталей. Москва: Металлургия; 1985:81.

2. Ермаков С.С. Термическая обработка порошковых стальных деталей. Ленинград: ЛДНТП; 1981:24.

3. Егоров М.С., Егорова Р.В., Цорданиди Г.Г. Формирование структурных особенностей порошковых материалов при охлаждении после термической обработки. Безопасность техногенных и природных систем. 2022;(2):69–75. https://doi.org/10.23947/2541-9129-2022-2-69-75

4. Пустовойт В.Н., Долгачев Ю.В., Корнилов Ю.А., Сорочкина О.Ю. Неустойчивость кристаллической решетки перед мартенситным превращением и влияние внешнего магнитного поля в этих условиях. Вестник Донского государственного технического университета. 2009;9(2(41)):238–248.

5. Егоров М.С., Егорова Р.В. Определение зависимости механических свойств спеченных дисперсно-упрочненных сплавов на основе железа от условий спекания. Безопасность техногенных и природных систем. 2022;(2):76–83. https://doi.org/10.23947/2541-9129-2022-2-76-83

6. Анциферов В.Н., Гилев В.Г. Исследования структуры мартенсита в спеченных углеродистых сталях. Известия вузов. Черная металлургия. 1982;25(5):99–102.

7. Анциферов В.Н., Гревнов Л.М. Структура порошковых сталей. Екатеринбург: УрО РАН; 2011:219.

8. Анциферов В.Н. Формирование фуллеренсодержащей структуры в процессе спекания порошковых железографитовых композиций. Перспективные материалы. 2009;(6):77‒82.

9. Umemoto M., Furuhara T., Tamura I. Effects of austenitizing temperature on the kinetics of bainite reaction at constant austenite grain size in Fe–C and Fe–Ni–C alloys. Acta Metallurgica. 1986;34(11):2235–2245. https://doi.org/10.1016/0001-6160(86)90169-0

10. Morsdorf L., Kashiwar A., Kübel C., Tasan C.C. Carbon segregation and cementite precipitation at grain boundaries in quenched and tempered lath martensite. Materials Science and Engineering: A. 2023;862:144369. https://doi.org/10.1016/j.msea.2022.144369

11. Butler E.P., Burke M.G. Chromium depletion and martensite formation at grain boundaries in sensitised austenitic stainless steel. Acta Metallurgica. 1986;34(3):557–570. https://doi.org/10.1016/0001-6160(86)90091-X

12. Zhang Y., Zhan D., Qi X., Jiang Z. Austenite and precipitation in secondary-hardening ultra-high-strength stainless steel. Materials Characterization. 2018;144:393‒399. https://doi.org/10.1016/j.matchar.2018.07.038

13. Ройтбурд А.Л. Теория формирования гетерофазной структуры при фазовых превращениях в твердом состоянии. Успехи физических наук. 1974;113:69–104.

14. Olson G.B., Cohen M. Interphase-boundary dislocations and the concept of coherency. Acta Metallurgica. 1979;27(12): 1907–1918. https://doi.org/10.1016/0001-6160(79)90081-6

15. Khachaturyan A.G. Theory of Structural Transformations in Solids. Courier Corporation; 2008:576.

16. Работнов Ю.Н. Механика деформируемого твердого тела. Москва: Наука; 1988:712.

17. Anderson P.M., Hirth J.P., Lothe J. Theory of Dislocations. Cambridge University Press; 2017:699.

18. Kaufman L., Cohen M. Thermodynamics and kinetics of martensitic transformations. Progress in Metal Physics. 1958;7: 165–246. https://doi.org/10.1016/0502-8205(58)90005-4

19. Danninger H., Gierl C., Mühlbauer G., Gonzalez M.S., Schmidt J., Specht E. Thermophysical properties of sintered steels – Effect of porosity. International Journal of Powder Metallurgy. 2011;47(3):31–42.

20. Ternero F., Rosa L.G., Urban P., Montes J.M., Cuevas F.G. Influence of the total porosity on the properties of sintered materials – A review. Metals. 2021;11(5):730. https://doi.org/10.3390/met11050730

Об авторах

В. Н. ПустовойтРоссия

Виктор Николаевич Пустовойт, д.т.н., профессор кафедры «Материаловедение и технологии металлов»

Россия, 344003, Ростов-на-Дону, пл. Гагарина, 1

Ю. В. Долгачев

Россия

Юрий Вячиславович Долгачев, к.т.н., доцент кафедры «Материаловедение и технологии металлов»

Россия, 344003, Ростов-на-Дону, пл. Гагарина, 1

М. С. Егоров

Россия

Максим Сергеевич Егоров, к.т.н., доцент, заведующий кафедрой «Материаловедение и технологии металлов»

Россия, 344003, Ростов-на-Дону, пл. Гагарина, 1

Ю. М. Вернигоров

Россия

Юрий Михайлович Вернигоров, д.т.н., профессор кафедры «Физика»

Россия, 344003, Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Пустовойт В.Н., Долгачев Ю.В., Егоров М.С., Вернигоров Ю.М. Влияние неоднородностей химического состава и пористости спеченной стали на развитие мартенситного превращения. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):417-423. https://doi.org/10.17073/0368-0797-2024-4-417-423

For citation:

Pustovoit V.N., Dolgachev Yu.V., Egorov M.S., Vernigorov Yu.M. Influence of inhomogeneities in chemical composition and porosity of sintered steel on development of martensitic transformation. Izvestiya. Ferrous Metallurgy. 2024;67(4):417-423. https://doi.org/10.17073/0368-0797-2024-4-417-423

JATS XML