Перейти к:

Исследование малоцикловой усталости зон сварного соединения стали класса прочности X70

https://doi.org/10.17073/0368-0797-2024-4-409-416

Аннотация

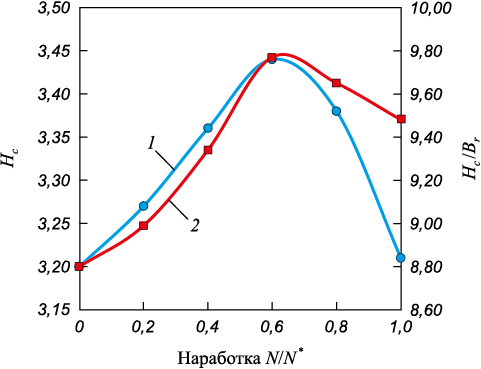

Широкое применение в области тяжелого машиностроения получили стали класса прочности X70. Одним из наиболее важных вопросов при выборе стали для конструкций является ее поведение при циклических нагрузках. В научной литературе трудно найти описание поведения всех зон сварного соединения при усталости. Поэтому целью данного исследования является определение характеристик усталостной прочности сварных соединений из российского аналога стали S690QL с фиксацией параметров акустической и магнитной дефектоскопии для их применения при диагностике конструкций во время эксплуатации. В качестве объекта исследования были взяты образцы из отечественной стали класса прочности X70. Химический состав определялся с помощью оптико-эмиссионной спектрометрии. Подготовка шлифов для микроструктурного анализа проводилась по стандартной методике с травлением в нитале. Испытание на усталость проводилось на специализированном стенде. Для акустических измерений применяли акустический комплекс АИС НРК-3, в качестве информативного параметра использовался акустический параметр D. Для оценки магнитных характеристик использовался коэрцитиметр МА-412ММ. Оценивались остаточная намагниченность Br , коэрцитивная сила Hc , отношение Hc /Br . Наименьшее количество циклов соответствует зоне наплавленного металла. Снижение амплитуды показало значительный разбег в поведении материала в зависимости от зоны соединения. Однако кривые для зоны термического влияния (ЗТВ) и для наплавленного металла практически совпадают. При этом ЗТВ в меньшей степени отличается от основного металла, чем зона наплавленного металла. График акустического параметра по своему виду является обратным по отношению к графику магнитных характеристик. Так, для акустического параметра в зависимости от наработки имеется минимум, а для магнитных характеристик – максимум. Но для обоих графиков экстремумом является точка, соответствующая наработке 0,6.

Ключевые слова

Для цитирования:

Галкин А.А., Кабалдин Ю.Г., Мордовина Ю.С., Аносов М.С. Исследование малоцикловой усталости зон сварного соединения стали класса прочности X70. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):409-416. https://doi.org/10.17073/0368-0797-2024-4-409-416

For citation:

Galkin A.A., Kabaldin Yu.G., Mordovina Yu.S., Anosov M.S. Low-cycle fatigue of welded joint from steel of X70 strength class. Izvestiya. Ferrous Metallurgy. 2024;67(4):409-416. https://doi.org/10.17073/0368-0797-2024-4-409-416

Введение

В настоящее время широкое применение в области производства землеройной техники, грузоподъемных машин и кранов получила высокопрочная сталь с пределом текучести 690 МПа (класс прочности – X70) [1]. Часто под высокопрочными понимают стали с пределом прочности 1800 – 2000 МПа [2; 3]. В конструкциях используются стали, называемые также высокопрочными (в зарубежной литературе – High Strength Steel (HSS)), однако их предел прочности начинается от 490 МПа [4; 5].

Данный класс сталей был получен путем комбинирования легирования с применением технологий контролируемой прокатки. К нему относятся: S700MC (стандарт EN 10149-2); S690Q, S690QL, S690QL1 (стандарт EN 10025-6); QStE 690 TM (Германия); Strenx 700MC (компания SSAB); E 690 D (Франция); A514 (AISI, США). В условиях импортозамещения в России были разработаны их аналоги.

Одним из наиболее важных вопросов при выборе стали для конструкций является ее поведение при циклических нагрузках, под воздействием которых развивается усталостное разрушение. Традиционно различают малоцикловую и многоцикловую усталость [6]. В последнее время вводятся также понятия гигацикловой и даже терацикловой усталости (гиперусталостное разрушение). Их различают по количеству рабочих циклов (N), предшествующих разрушению:

• малоцикловая – N ≤ 5∙104 циклов;

• многоцикловая – 5∙104 < N ≤ 108 циклов;

• гигацикловая – N > 108 циклов [7; 8];

• терацикловая – N = 1010 … 1012 циклов [9].

В работе рассматривается малоцикловая усталость (МЦУ) – это усталость материала, при которой повреждение происходит при упругопластическом деформировании в микрообъеме. Максимальная долговечность до разрушения составляет примерно Nк = 5∙104 циклов [10]. Малоцикловое разрушение в машиностроении связано в большинстве случаев со сравнительно редкими, но повторяющимися перегрузками. Данный тип разрушения может встретиться в любых отраслях машиностроения, но особенно часто фиксируется в авиадвигателях, аэрокосмической промышленности, силовых агрегатах автомобильной промышленности и на электростанциях [11; 12].

В основном характеристики сопротивляемости усталости определяются для металла, не подвергнутого воздействию сварки, либо описывается поведение только одной зоны соединения [13 – 15]. Поэтому вопрос о поведении материала при усталости более остро встает для зон сварных соединений, так как такие исследования представлены в гораздо меньшей степени. Еще сложнее найти информацию по новым маркам материалов, что связано с трудностями при закупке металла для исследования.

Широко известно, что наименее работоспособной областью сварного соединения является или зона термического влияния (ЗТВ) [16; 17], или зона наплавленного металла, который по своему химическому составу может сильно отличаться от свариваемого. Учитывая, что сварка является источником дефектов, возникающих в результате физических и структурных изменений, усталостная прочность сварных соединений ниже, чем у основного материала [18; 19]. Отмечается, что сварной шов при стандартных методах испытаний является наиболее надежным местом сварной конструкции, но именно при испытании на усталость он становится самым уязвимым: характеристики снижаются до 60 % по сравнению с металлом без сварки [20].

Целью настоящего исследования является определение характеристик усталостной прочности сварных соединений из новой отечественной стали (аналога S690QL) с одновременной фиксацией параметров акустической и магнитной дефектоскопии для применения полученных значений при дальнейшей диагностике конструкций из рассматриваемой стали во время эксплуатации.

Методы исследования и материалы

В качестве объекта исследования выступали сварные образцы из отечественной стали класса прочности X70. Исследуемая сталь – аналог европейской стали S690QL. Ее химический состав и механические свойства, указанные в СТО, представлены в табл. 1 и 2 соответственно. Для выполнения сварного соединения встык был выбран присадочный материал – сварочная проволока диаметром 1,2 мм ESAB ArisroRod 69 (химический состав, мас. %: C 0,089; Cr 0,26; Mn 1,54; Mo 0,24; Ni 1,23; Si 0,53).

Таблица 1. Марочный химический состав исследуемой стали

Таблица 2. Механические свойства проката исследуемых сталей

|

Фактический химический состав исследуемой стали определялся с помощью оптико-эмиссионной спектрометрии на спектрометре ARL 3460.

Подготовка шлифов для микроструктурного анализа проводилась по стандартной методике (шлифование на наждачной бумаге с последующим полированием на войлоке) с травлением в нитале. Для выявления и фиксирования изображений микроструктуры использовался микроскоп Альтами МЕТ 1С.

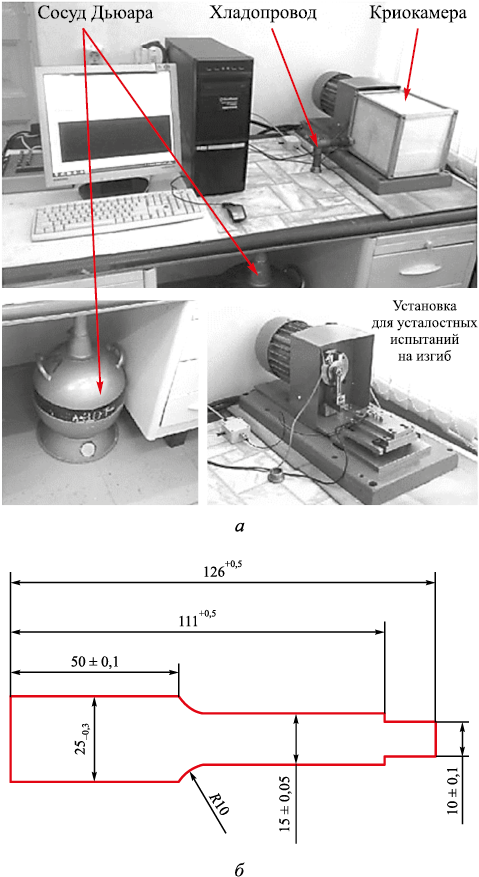

Испытание на усталость проводилось на специализированном стенде (рис. 1, а), который состоит из установки для испытаний на усталостную прочность, аппаратуры регистрации и обработки сигнала. На образец устанавливались датчики акустической эмиссии. Схема образцов для испытаний на усталость показана на рис. 1, б.

Рис. 1. Испытание на усталость: |

Нагружение во время испытания проводилось по схеме консольного изгиба (коэффициент асимметрии цикла R = – l) при температуре 20 °C с учетом требований ГОСТ 25.502 – 79. Частота упругопластического циклического нагружения была задана 25 Гц. Амплитуда нагружения (σmax ) рассчитывалась исходя из схемы нагружения, размеров образца и механических характеристик материала.

Для акустических измерений применяли акустический комплекс АИС НРК-3. В качестве информативного параметра при применении акустической эмиссии использовался безразмерный параметр D, называемый акустическим параметром и определяемый по формуле

\[D = \frac{{{c_1} + {c_2}}}{{{c_3}}},\]

где c1 , c2 – скорости распространения сдвиговых упругих волн с поляризацией (направлением колебания отдельных частиц) вдоль оси образца и поперек оси соответственно; c3 – скорость распространения (задержка) продольной упругой волны [21; 22].

Для оценки магнитных характеристик использовался магнитный анализатор металлов – коэрцитиметр МА-412ММ. В качестве магнитных характеристик оценивались остаточная намагниченность Br , коэрцитивная сила Hc , отношение Hc /Br .

Результаты работы и их обсуждение

Химический анализ показал, что в целом полученный результат соответствует марочному составу стали (табл. 3).

Таблица 3. Фактический химический состав стали класса прочности Х70

|

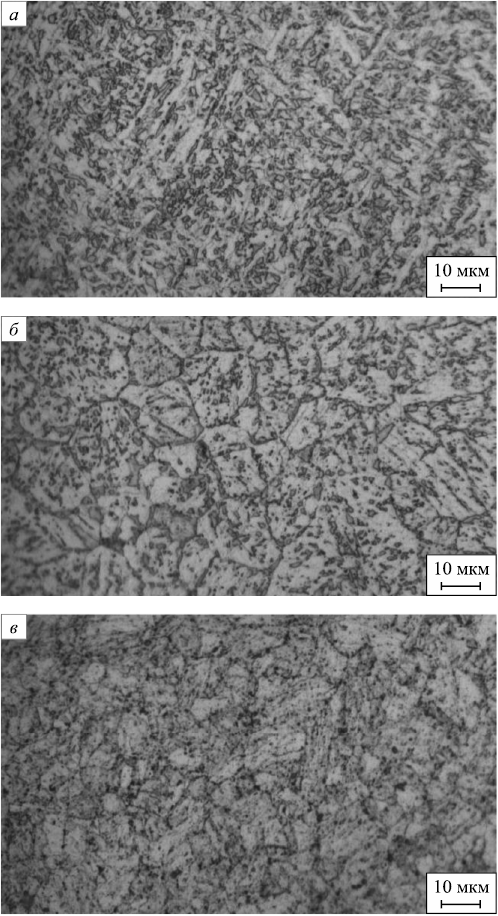

На рис. 2 показаны микроструктуры зон сварного соединения из исследуемой стали. Основной металл представлен мелкими зернами феррита игольчатой ориентации с включениями сорбита отпуска. Зона термического влияния состоит из четко оформленных зерен феррита с включениями троостосорбита. Средний размер зерна составил 35 мкм. Микроструктура наплавленного металла состоит из феррита и перлита сорбитообразного, сфероидизированного, есть следы бейнита, кристаллы направлены параллельно теплоотводу.

Рис. 2. Микроструктура стыковых сварных соединений: |

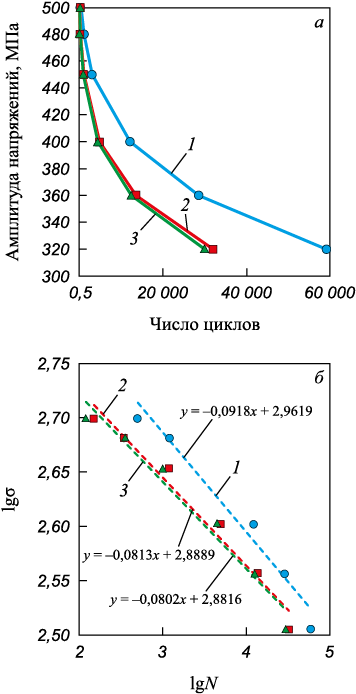

Испытания на МЦУ проводились также на сварных образцах во всех трех зонах сварного соединения. Полученные данные представлены в табл. 4 и показаны в виде графиков на рис. 3. Большинство образцов из стали S690QL (Россия) при испытании на МЦУ разрушилось в зоне наплавленного металла. Это могло быть вызвано тем, что наплавленный металл отличается от исследуемой стали по химическому составу, в результате чего не обладает теми же механическими свойствами, что и основной металл. Микроструктурная неоднородность также вносит свой вклад: в наплавленном металле есть признаки закалочной структуры, есть ориентированность структурных составляющих, что провоцирует снижение пластичности, а, следовательно, снижает энергетический порог для распространения усталостной трещины.

Таблица 4. Результаты испытаний на МЦУ стали S690QL (Россия)

Рис. 3. Кривые Велера для стали S690QL (Россия) | |||||||||||||||||||||||||||||||||||||||||||

Тангенс угла наклона прямых на рис. 3, б (–0,0918; –0,0813; –0,0802) соответствует низкоуглеродистым малолегированным сталям ферритно-перлитного класса (например, 09Г2С).

Сравнение стойкости к усталости зон сварных соединений из стали S690QL (Россия) показало следующие результаты.

• Графики усталости для всех зон сварного соединения пересекаются только в области высоких напряжений (порядка 500 МПа). Однако так кажется только из-за масштаба. В действительности при 500 МПа число циклов для основного металла на 230 % больше, чем в ЗТВ, и на 320 % больше, чем в зоне наплавленного металла.

• Дальнейшее снижение амплитуды показывает значительный разбег в поведении материала в зависимости от зоны соединения. Однако кривые для ЗТВ и наплавленного металла практически совпадают (как в абсолютных, так и в логарифмических координатах). Если построить зависимость процентной разности между характеристиками усталости для пар «основной металл – наплавленный металл» и «основной металл – ЗТВ», то получится график, представленный на рис. 4. По нему видно, что ЗТВ в меньшей степени отличается от основного металла, чем зона наплавленного металла. При этом характер изменения процентной разности для зоны наплавленного металла имеет практически линейный вид по сравнению с ЗТВ. Очевидно, что чем больше амплитуда напряжений, тем больше процентная разница для обеих зон.

Рис. 4. Процентная разность для зон сварного соединения |

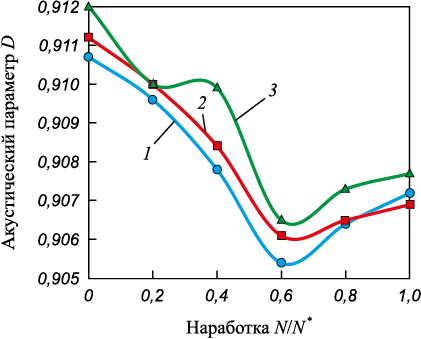

Для исследования характера изменений параметров ультразвука были дополнительно проведены усталостные испытания с амплитудами напряжений 300, 350 и 450 МПа. Установлено, что наиболее информативной является закономерность изменения акустического параметра D. Исследование данного параметра проводили до момента появления магистральной трещины. Полученные зависимости акустического параметра D от наработки образца N/N\(^*\) (отношение количества циклов, соответствующего данной точке, к количеству циклов, зарегистрированных при растяжении) при исследуемых амплитудах напряжений показаны на рис. 5.

Рис. 5. Зависимость акустического параметра D |

Для определения изменений поведения магнитных характеристик стали в зависимости от наработки была выбрана одна амплитуда – 350 МПа. Соответствующие зависимости показаны на рис. 6.

Рис. 6. Зависимость магнитных характеристик |

Анализ изменения акустического параметра (рис. 5) показывает, что при наработке стали S690QL (Россия) до 0,6 наблюдается монотонное снижение параметра D (кроме кривой для амплитуды 450 МПа) с последующим незначительным увеличением перед образованием магистральной трещины.

На рис. 6 показаны зависимости изменения магнитных характеристик в процессе усталостного нагружения. В целом зависимости коэрцитивной силы Hc и ее отношения к остаточной намагниченности (Hc /Br ) коррелируют между собой и с изменением акустического параметра. Данная зависимость практически не меняется при изменении амлитуды напряжений. Так, при наработке стали до 0,6 наблюдается монотонное увеличение магнитных характеристик с последующим уменьшением до исходных значений на стадии перед образованием магистральной трещины.

Такой же характер изменения акустического и магнитных параметров со схожими значениями был получен для стали 09Г2С [21], что объясняется химическим составом сталей (обе стали низкоуглеродистые малолегированные) и структурным классом (ферритно-перлитные при охлаждении на воздухе).

Выводы

Проведенные исследования показали, что наиболее слабым местом при усталости для стали класса прочности X70 является наплавленный металл из-за разницы химического состава сварочной проволоки и свариваемого металла (особенно по углероду: по марочному составу для стали – не более 0,2 %, для проволоки – не более 0,089 %).

Поведение зон сварных соединений из исследуемой стали имеет одинаковый характер, однако стойкость к усталости наплавленного металла и зоны термического влияния гораздо ниже, чем у основного металла. При этом в большей степени количество циклов при испытании на усталость снижается для наплавленного металла. Отмечается, что чем больше амплитудные напряжения, тем выше процентная разность между рассматриваемой зоной сварного соединения и основным металлом.

Зависимости акустического параметра и магнитных характеристик (коэрцитивной силы, ее отношения к остаточной намагниченности) показали экстремумы на соответствующих графиках в точке, соответствующей наработке 0,6, что говорит об образовании магистральной трещины. Таким образом, основной этап разрушения для стали класса прочности X70 наступает при выработке ресурса на 60 %.

Список литературы

1. Nikolić R., Arsic D., Lazić V. Application of the S690QL class steel in responsible welded structures. Materials Engineering-Materialove Inzinierstvo. 2013;20(4):174–183.

2. Якушева Н.А. Высокопрочные конструкционные стали для деталей шасси перспективных изделий авиационной техники. Авиационные материалы и технологии. 2020;(2(59)):3–9. https://doi.org/10.18577/2071-9140-2020-0-2-3-9

3. Каблов Е.Н., Бакрадзе М.М., Громов В.И., Вознесенская Н.М., Якушева Н.А. Новые высокопрочные конструкционные и коррозионностойкие стали для аэрокосмической техники разработки ФГУП «ВИАМ» (обзор). Авиационные материалы и технологии. 2020;(1(58)): 3–11. https://doi.org/10.18577/2071-9140-2020-0-1-3-11

4. Ivković D., Adamovic D., Arsic D., Ratkovic N., Mitrović A., Nikolić R. Review of the advanced high-strength steels used in the automotive industry review of advanced high-strength steels and their manufacturing procedures. Mobility and Vehicle Mechanics. 2023;49(3):47–64.

5. Cadoni E. High and very-high strength steels under harsh conditions of temperature and loading. Procedia Structural Integrity. 2023;47:348–353. https://doi.org/10.1016/j.prostr.2023.07.090

6. Murakami Y., Nomoto T., Ueda T. Factors influencing the mechanism of superlong fatigue failure in steels. Fatigue & Fracture of Engineering Materials & Structures. 1999;22(7):581–590. https://doi.org/10.1046/j.1460-2695.1999.00187.x

7. Тотай А.В., Федонин О.Н., Хандожко А.В., Петрешин Д.И. Технологическое обеспечение гигацикловой усталости деталей класса валов. Транспортное машиностроение. 2023;2023(11):15–24. https://doi.org/10.30987/2782-5957-2023-11-15-24

8. Ботвина Л.Р. Гигацикловая усталость – новая проблема физики и механики разрушения. Заводская лаборатория. 2004;70(4):41–51.

9. Селезнев М.Н., Мерсон Е.Д. Выявление зон усталостной трещины при гигацикловой усталости стали 42CrMo4 с применением количественной фрактографии. Вектор науки Тольяттинского государственного университета. 2019;(3):33–39. https://doi.org/10.18323/2073-5073-2019-3-33-39

10. Ерасов В.С., Орешко Е.И. Испытания на усталость металлических материалов (обзор). Часть 1. Основные определения, параметры нагружения, представление результатов испытаний. Авиационные материалы и технологии. 2020;(4(61)):59–70. https://doi.org/10.18577/2071-9140-2020-0-4-59-70

11. Rémy L. Low cycle fatigue of alloys in hot section components: progress in life assessment. Procedia Structural Integrity. 2023;14:3–10. https://doi.org/10.1016/j.prostr.2019.05.002

12. Salehnasab B., Hashem-Sharifi S. Low cycle fatigue behavior and life prediction of a directionally solidified alloy. Journal of Design Against Fatigue. 2024;2(1):1–10. https://doi.org/10.62676/ygye8n63

13. Zhu Z., Qianshuo F., Wang B., Zheng W., Yu Y. High-cycle fatigue performance of the heat-affected zone of Q370qENH weathering bridge steel. Journal of Materials in Civil Engineering. 2024;36(4):17056. https://doi.org/10.1061/JMCEE7.MTENG-17056

14. Grönlund K., Ahola A., Riski J., Pesonen T., Lipiäinen K., Björk T. Overload and variable amplitude load effects on the fatigue strength of welded joints. Welding in the World. 2023;68:411–425. https://doi.org/10.1007/s40194-023-01642-z

15. Tang Z., Cai Z., Wu J. Influence of element segregation at grain boundary of heat affected zone on low-cycle fatigue property of weldment. Journal of Mechanical Engineering. 2015;51(14):78–85. https://doi.org/10.3901/JME.2015.14.078

16. Васечкин М.А., Егоров С.В., Коломенский А.Б., Чертов Е.Д. Временное сопротивление разрыву сварных конструкций, изготовленных из отечественных и импортных материалов. Вестник ВГУИТ. 2015;(4(66)):61–65.

17. Лещик С.Д., Жуковский В.Е., Нощик Р.А. Влияние принудительного охлаждения сварного шва и зоны термического влияния в процессе сварки на характеристики сварного соединения. Веснік Гродзенскага дзяржаўнага ўніверсітэта імя Янкі Купалы. Серыя 6. Тэхніка. 2023;13(1):45–55.

18. Song W., Liu X., Razavi N. Fatigue assessment of steel load-carrying cruciform welded joints by means of local approaches. Fatigue & Fracture of Engineering Materials & Structures. 2018;41(12):2598–2613. https://doi.org/10.1111/ffe.12870

19. Płaczek D., Maćkowiak P., Boroński D. fatigue analysis of welded joints using a thin-walled Al/Fe explosive welded transition joints. Materials. 2023;16(18):6259. https://doi.org/10.3390/ma16186259

20. Гридасова Е.А., Веретковский А.В., Сафарьянц А.А., Леонтьев Л.Б. Исследования усталостных свойств сварных соединений в условиях высокочастотного нагружения. Вестник Инженерной школы Дальневосточного федерального университета. 2019;(2(39)):3–11. https://dx.doi.org/10.24866/2227-6858/2019-2-1

21. Аносов М.С., Рябов Д.А., Чернигин М.А., Соловьев А.А. Неразрушающий контроль накопления усталостных повреждений в стали Св-09Г2С, полученной 3D-печатью электродуговой наплавкой. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2023;21(2):47–53. https://doi.org/10.18503/1995-2732-2023-21-2-47-53

22. Хлыбов А.А., Рябов Д.А., Соловьев А.А., Аносов М.С., Матвеев Ю.И. Влияние пластической деформации на структуру и свойства стали 20ХГCА, полученной методом аддитивного электродугового выращивания. Научные проблемы водного транспорта. 2023;(75):95–107. (In Russ.). https://doi.org/10.37890/jwt.vi75.382

Об авторах

А. А. ГалкинРоссия

Андрей Александрович Галкин, аспирант кафедры «Технология и оборудование машиностроения»

Россия, 603022, Нижний Новгород, ул. Минина, 24

Ю. Г. Кабалдин

Россия

Юрий Георгиевич Кабалдин, д.т.н., профессор кафедры «Технология и оборудование машиностроения»

Россия, 603022, Нижний Новгород, ул. Минина, 24

Ю. С. Мордовина

Россия

Юлия Сергеевна Мордовина, инженер кафедры «Технология и оборудование машиностроения», аспирант

Россия, 603022, Нижний Новгород, ул. Минина, 24

М. С. Аносов

Россия

Максим Сергеевич Аносов, к.т.н., доцент кафедры «Технология и оборудование машиностроения»

Россия, 603022, Нижний Новгород, ул. Минина, 24

Рецензия

Для цитирования:

Галкин А.А., Кабалдин Ю.Г., Мордовина Ю.С., Аносов М.С. Исследование малоцикловой усталости зон сварного соединения стали класса прочности X70. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):409-416. https://doi.org/10.17073/0368-0797-2024-4-409-416

For citation:

Galkin A.A., Kabaldin Yu.G., Mordovina Yu.S., Anosov M.S. Low-cycle fatigue of welded joint from steel of X70 strength class. Izvestiya. Ferrous Metallurgy. 2024;67(4):409-416. https://doi.org/10.17073/0368-0797-2024-4-409-416

JATS XML