Перейти к:

Комплексная электронно-ионно-плазменная модификация поверхности нержавеющей высоколегированной стали

https://doi.org/10.17073/0368-0797-2024-4-391-397

Аннотация

Работа посвящена выявлению и анализу закономерностей изменения элементного и фазового составов, дефектной субструктуры, механических (микротвердость) и трибологических (износостойкость и коэффициент трения) свойств нержавеющей высокохромистой стали, подвергнутой комплексной обработке, которая сочетает облучение в вакууме поверхностного слоя образцов интенсивным импульсным электронным пучком субмиллисекундной длительности воздействия и последующее азотирование в условиях элионного нагрева образцов. В качестве материала исследования используется высокохромистая сталь 20Х23Н18, являющаяся в исходном состоянии поликристаллическим агрегатом на основе γ-железа. Облучение стали импульсным электронным пучком авторы проводили на установке «СОЛО», оснащенной электронным источником с плазменным катодом на основе импульсного дугового разряда низкого давления с сеточной стабилизацией границы катодной плазмы и открытой границей анодной плазмы. Азотирование стали осуществлялось на установке «ТРИО» с размерами камеры 600×600×600 мм, дооснащенной блоком коммутации для реализации элионного (электронного и ионного) режима обработки. Азотирование проводили при температурах 723, 793 и 873 К в течение 1, 3 и 5 ч. Элионное азотирование при температурах 723 и 793 К в течение 3 ч образцов, предварительно облученных электронным пучком (при режиме 10 Дж/см2, 200 мкс, 3 имп.), сопровождается формированием керамического слоя, содержащего только нитриды железа и хрома. Наиболее высокие значения износостойкости стали после элионного азотирования, превышающие износостойкость исходной стали более чем в 700 раз, наблюдаются при параметрах азотирования 793 К, 3 ч.

Ключевые слова

Для цитирования:

Иванов Ю.Ф., Петрикова Е.А., Тересов А.Д., Лопатин И.В., Толкачев О.С. Комплексная электронно-ионно-плазменная модификация поверхности нержавеющей высоколегированной стали. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):391-397. https://doi.org/10.17073/0368-0797-2024-4-391-397

For citation:

Ivanov Yu.F., Petrikova E.A., Teresov A.D., Lopatin I.V., Tolkachev O.S. Complex electron-ion-plasma surface modification of high-alloy stainless steel. Izvestiya. Ferrous Metallurgy. 2024;67(4):391-397. https://doi.org/10.17073/0368-0797-2024-4-391-397

Введение

Результаты последних исследований выявили востребованность модификации поверхности металлов и сплавов путем комплексной обработки, сочетающей в различной последовательности насыщение поверхностного слоя атомами газовых элементов, напыление тонких пленок различных металлов с последующим перемешиванием под действием высокоэнергетических импульсных электронных пучков, нанесение твердых и сверхтвердых износостойких покрытий и т.д. [1; 2]. Следствием такой обработки является градиентная структура в приповерхностном слое с плавным изменением концентрации легирующих элементов по глубине, что позволяет значительно повысить твердость и износостойкость, коррозионную стойкость и электропроводность (и т.д.) поверхности [3 – 5]. Наиболее распространенным в промышленности ионно-плазменным методом азотирования является метод азотирования в аномальном тлеющем разряде [6 – 8], основным недостатком которого является сравнительно высокое рабочее давление, что не позволяет проводить эффективную ионную очистку поверхности обрабатываемой детали в процессе азотирования. С целью преодоления данного недостатка в Институте сильноточной электроники Сибирского отделения РАН был разработан и успешно используется в течение четверти века плазмогенератор «ПИНК» [9 – 11]. Необходимая для процесса азотирования температура изделий при использовании плазмогенератора «ПИНК» поддерживается за счет потока ионов из плазмы разряда, ускоряемых до энергии, определяемой величиной электрического смещения на образцах. Весьма часто это приводит к интенсивному ионному растравливанию обрабатываемой поверхности и существенному увеличению ее шероховатости [12; 13]. Для снижения влияния фактора интенсивности ионного воздействия на формирование модифицированного слоя в работах [14; 15] было предложено использовать для подогрева обрабатываемых образцов электронную компоненту плазмы, реализуя элионный процесс обработки, который обеспечивает возможность изменения температуры обработки образцов без существенного изменения интенсивности их ионной бомбардировки.

Целью настоящей работы является установление закономерностей эволюции структуры, механических и трибологических свойств высокохромистой стали, подвергнутой комплексному воздействию, сочетающему облучение импульсным электронным пучком и последующее элионное азотирование в плазме газового разряда низкого давления.

Материал и методика исследования

В качестве материала исследования использовали высокохромистую сталь марки 20Х23Н18 (зарубежный аналог AISI 310S) (состав, мас. %: С 0,2; Si 1; Mn 2; Ni 17 – 20; Cr 22 – 25; S 0,02; P 0,035; остальное – Fe). Образцы имели форму пластинок размерами 10×10×5 мм. Облучение стали импульсным электронным пучком проводили на установке «СОЛО», оснащенной электронным источником с плазменным катодом на основе импульсного дугового разряда низкого давления с сеточной стабилизацией границы катодной плазмы и открытой границей анодной плазмы [17; 18]. Опираясь на результаты тепловых расчетов, выбрали плотность энергии пучка электронов (ES ) 10 и 30 Дж/см2 (длительность импульса 200 мкс; количество импульсов 3 имп.; частота 0,3 с\(^–\)1). При плотности энергии пучка электронов 10 Дж/см2 (200 мкс, 3 имп.) реализуется твердофазный режим воздействия, то есть превращения в поверхностном слое стали марки 20Х23Н18 протекают в пределах температурного интервала существования поверхностного слоя образца в твердом состоянии. При плотности энергии пучка электронов 30 Дж/см2 (200 мкс, 3 имп.) реализуется жидкофазный режим воздействия, то есть превращения в поверхностном слое стали 20Х23Н18 протекают в пределах температурного интервала существования поверхностного слоя образца в расплавленном состоянии. Азотирование стали проводилось на установке «ТРИО» с размерами камеры 600×600×600 мм, дооснащенной блоком коммутации для реализации элионного (электронного и ионного) режима обработки [15], при температурах 723 – 873 К в течение 1 – 5 ч. Температура образцов регулировалась коэффициентом заполнения электронной фазы. Образцы закреплялись на неподвижном держателе в центре камеры на оси источников плазмы таким образом, чтобы держатель находился под углом 60° к каждому из них, а образцы находились на лицевой стороне держателя. Температура процесса измерялась хромель-алюмелевой термопарой, закрепленной через кварцевый стаканчик в держателе образцов.

Исследования структуры, элементного и фазового составов модифицированной стали осуществляли методами рентгенофазового анализа, оптической, сканирующей и просвечивающей дифракционной электронной микроскопии. Механические свойства стали характеризовались микротвердостью (нагрузка на индентор 0,5 Н); трибологические – износостойкостью и коэффициентом трения. Параметры трибологических испытаний в условиях сухого трения при комнатной температуре: контртело – шарик диаметром 6 мм из карбида кремния SiC, диаметр трека износа 4 мм, нагрузка 5 Н, длина пути трения 2000 м.

Результаты исследования и их обсуждение

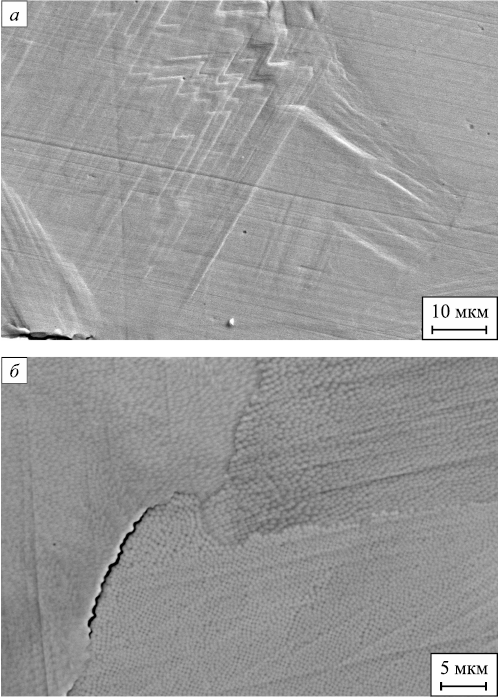

Обработка поверхности нержавеющей стали марки 20Х23Н18 импульсным электронным пучком при ES = 10 Дж/см2 (200 мкс, 3 имп.) сопровождается формированием на поверхности облучения следов скольжения (рис. 1, а), что указывает на интенсивную деформацию поверхностного слоя стали в результате релаксации упругих напряжений, формирующихся в поверхностном слое образцов в результате скоростного процесса ввода энергии и охлаждения. Поверхность образцов остается гладкой, микротрещины, микрократеры и микропоры на поверхности облучения не обнаруживаются. Последнее свидетельствует о том, что облучение стали не приводит к плавлению поверхностного слоя образцов.

Рис. 1. Электронно-микроскопическое изображение структуры |

Обработка поверхности нержавеющей стали 20Х23Н18 импульсным электронным пучком при плотности энергии пучка электронов 30 Дж/см2 (200 мкс, 3 имп.) сопровождается формированием на поверхности облучения высокорельефной структуры, характеризующейся наличием большого количества микрократеров. В объеме зерен наблюдается структура ячеистого типа, что свидетельствует о плавлении и последующей высокоскоростной кристаллизации поверхностного слоя материала (рис. 1, б). Следовательно, при данном режиме облучения реализуется процесс высокоскоростного плавления поверхностного слоя стали, что хорошо согласуется с результатами расчета температурного поля. Размер ячеек кристаллизации изменяется в пределах от 330 до 500 нм. Следует отметить присутствие на поверхности стали микротрещин, расположенных вдоль границ зерен. Последнее указывает на высокий уровень остаточных напряжений, формирующихся в поверхностном слое образцов в результате высокоскоростного охлаждения.

Установлено, что увеличение плотности энергии пучка электронов приводит к росту коэффициента износа (снижению износостойкости) стали от 1,9·10\(^–\)4 мм3/(Н·м) при 10 Дж/см2 до 5,2·10\(^–\)4 мм3/(Н·м) при 30 Дж/см2. Коэффициент износа стали до облучения импульсным электронным пучком составляет 4,9·10\(^–\)4 мм3/(Н·м). Показано, что микротвердость образцов увеличивается с ростом плотности энергии пучка электронов от 1,7 ГПа в исходном состоянии до 2,4 ГПа после облучения при 30 Дж/см2.

Последующее азотирование стали привело к многократному (в 4 – 9 раз относительно исходного состояния) увеличению твердости поверхностного слоя. Твердость стали снижается с ростом температуры азотирования и увеличением плотности энергии пучка электронов. Максимальная толщина упрочненного слоя составляет 45 – 50 мкм и достигается при комплексной обработке, которая сочетает облучение при плотности энергии пучка электронов 10 Дж/см2 и последующее азотирование при температуре 793 К в течение 3 ч. Азотирование при температуре 793 К в течение 3 ч приводит к лучшим результатам при трибологических испытаниях, а именно, износостойкость образцов стали, облученных импульсным электронным пучком при ES = 10 Дж/см2, составляет 1,2·10\(^–\)6 мм3/(Н·м), при ES = 30 Дж/см2 – 0,58·10\(^–\)6 мм3/(Н·м), что многократно выше износостойкости стали как в исходном, так и в облученном состояниях.

Методами рентгенофазового анализа установлено, что основными фазами модифицируемых образцов являются α-железо и γ-железо, а также нитриды железа составов Fe4N, Fe2N, нитриды хрома состава CrN и сложный нитрид состава Fe3NiN. Установлено, что наиболее высокие значения микротвердости (15,8 и 15,6 ГПа) продемонстрировали образцы, подвергнутые комплексной обработке, которая сочетает предварительную обработку импульсным электронным пучком (10 Дж/см2, 200 мкс, 3 имп.) и последующее азотирование при температурах 723 и 793 К в течение 3 ч. Для структуры поверхностного слоя данных образцов характерно формирование керамического слоя, содержащего только нитриды железа и хрома.

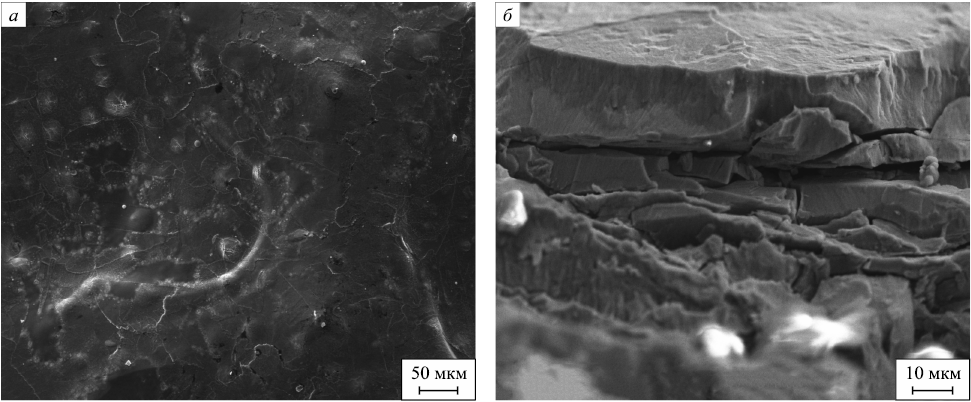

Методами сканирующей электронной микроскопии впервые обнаружено при электронно-ионно-плазменном азотировании явление блистеринга – формирование на поверхности материала пузырей (рис. 2, а).

Рис. 2. Электронно-микроскопическое изображение структуры стали 20Х23Н18, |

Отметим, что образование пузырей наблюдается на поверхности металлов и сплавов, металлокерамических и керамических материалов, подвергнутых интенсивному корпускулярному воздействию (ионы Н\(^+\), В\(^+\), Не\(^+\) и др.), наиболее ярко проявляется в технологиях ядерных и термоядерных реакторов, а также в космосе [19 – 21].

Установлено при исследовании поверхности излома образцов, предварительно облученных импульсным электронным пучком и подвергнутых азотированию элионным методом, что разрушение поверхностного слоя стали протекает преимущественно по квазихрупкому механизму (рис. 2, б).

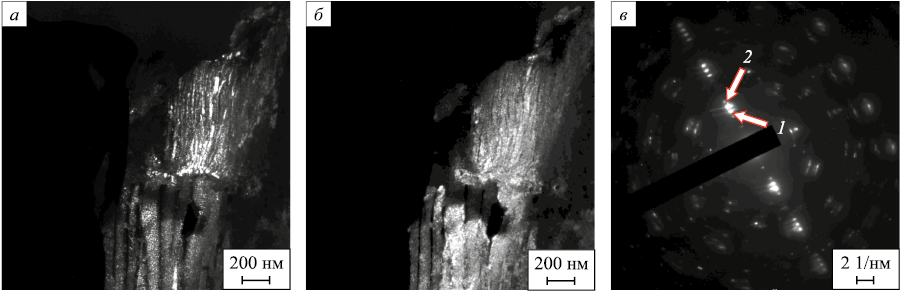

Дефектную структуру модифицированного слоя изучали методами просвечивающей электронной микроскопии. Установлено, что азотирование сопровождается формированием пластинчатой структуры (рис. 3).

Рис. 3. Электронно-микроскопическое изображение структуры поверхностного слоя |

Азотирование образцов, прошедших предварительную обработку импульсным электронным пучком при плотности энергии пучка электронов 10 Дж/см2, длительности импульса 200 мкс, количестве импульсов 3, приводит к формированию структуры с чередующимися пластинами нитрида железа и нитрида хрома. Азотирование образцов, прошедших предварительную обработку импульсным электронным пучком при плотности энергии пучка электронов 30 Дж/см2, длительности импульса 200 мкс, количестве импульсов 3, сопровождается формированием структуры с чередующимися пластинами γ-железа и преимущественно нитридов железа.

Выводы

Осуществлено азотирование предварительно облученных импульсным электронным пучком образцов стали марки 20Х23Н18 в плазме газового разряда низкого давления при нагревании образцов электронами плазмы (элионный метод азотирования). Обнаружено формирование на поверхности материала при элионном азотировании пузырей (блистеринг). Азотирование сопровождается формированием пластинчатой структуры с чередующимися пластинами нитрида железа и нитрида хрома (азотирование образцов, предварительно облученных импульсным электронным пучком при плотности энергии пучка электронов 10 Дж/см2, длительности импульса 200 мкс, количестве импульсов 3) или формированием структуры с чередующимися пластинами γ-железа и преимущественно нитридов железа (азотирование образцов, предварительно облученных импульсным электронным пучком при плотности энергии пучка электронов 30 Дж/см2, длительности импульса 200 мкс, количестве импульсов 3). Установлено, что наиболее высокие значения микротвердости (15,8 и 15,6 ГПа) продемонстрировали образцы, подвергнутые комплексной обработке, сочетающей предварительную обработку импульсным электронным пучком (10 Дж/см2, 200 мкс, 3 имп.) и последующее азотирование при температурах 723 и 793 К в течение 3 ч. Наиболее высокая износостойкость (многократно превышающая износостойкость стали как в исходном, так и в облученном состояниях) наблюдается на образцах, предварительно облученных импульсным электронным пучком при ES = 30 Дж/см2 и азотированных при температуре 793 К в течение 3 ч.

Список литературы

1. Ионная химико-термическая обработка сплавов / Б.Н. Арзамасов, А.Г. Братухин, Ю.С. Елисеев, Т.А. Панайоти. Москва: изд. МГТУ им Баумана; 1999:400.

2. Берлин Е.В., Коваль Н.Н., Сейдман Л.А. Плазменная химико-термическая обработка поверхности стальных деталей. Москва: Техносфера; 2012:464.

3. Budilov V.V., Agzamov R.D., Ramazanov K.N. Ion nitriding in glow discharge with hollow cathode effect. Metal Science and Heat Treatment. 2007;49(7):358–361. http://dx.doi.org/10.1007/s11041-007-0065-y

4. Koval N.N., Ryabchikov A.I., Sivin D.O., Lopatin I.V., Krysina O.V., Akhmadeev Yu.H., Ignatov D.Yu. Low-energy high-current plasma immersion implantation of nitrogen ions in plasma of non-self-sustained arc discharge with thermionic and hollow cathodes. Surface and Coatings Technology. 2018;340:152–158. https://doi.org/10.1016/j.surfcoat.2018.02.064

5. Lopatin I.V., Akhmadeev Yu.H., Koval N.N., Petrikova E.A. AISI 5140 steel nitriding in a plasma of a non-self-sustaining arc discharge with a thermionic cathode under the pulse action of ions. IOP Conference Series: Journal of Physics. 2018;1115(3):032042. https://doi.org/10.1088/1742-6596/1115/3/032042

6. Shen L., Wang L., Wang Y., Wang C. Plasma nitriding of AISI 304 austenitic stainless steel with pre-shot peening. Surface and Coatings Technology. 2010;204(20):3222–3227. https://doi.org/10.1016/j.surfcoat.2010.03.018

7. Wang L., Ji S., Sun J. Effect of nitriding time on the nitrided layer of AISI 304 austenitic stainless steel. Surface and Coatings Technology. 2006;200(16-17):5067–5070. https://doi.org/10.1016/j.surfcoat.2005.05.036

8. Kaestner P., Michler Th., Weidner H., Rie K.-T., Bräuer G. Plasma nitrided austenitic stainless steels for automotive hydrogen applications. Surface and Coatings Technology. 2008;203(5-7):897–900. https://doi.org/10.1016/j.surfcoat.2008.08.024

9. Meletis E.I. Intensified plasma-assisted processing: science and engineering. Surface and Coatings Technology. 2002;149(2-3):95–113. https://doi.org/10.1016/S0257-8972(01)01441-4

10. Wei R., Benn C.R., Cooper C.V. High intensity plasma ion nitriding of aermet 100 martensitic steel. Plasma Processes and Polymers. 2007;4(S1):S700–S706. https://doi.org/10.1002/ppap.200731801

11. Щанин П.М., Коваль Н.Н., Гончаренко И.М., Григорьев С.В. Азотирование конструкционных сталей в газовых разрядах низкого давления. Физика и химия обработки материалов. 2001;(3):16–19.

12. Yeo S., Lee C.M., Yoon H.S., Kim J.H. Synthesis of plasma-nitrided Cr coatings on HT9 steel for advanced chemical barrier property in a nuclear cladding application. Applied Surface Science. 2022;579:152133. https://doi.org/10.1016/j.apsusc.2021.152133

13. Godec M., Ruiz-Zepeda Fr., Podgornik B., Donik Čr., Kocijan Al., Skobir B., Danijela A. The influence of the plasma-nitriding temperature on the microstructure evolution and surface properties of additive-manufactured 18Ni300 maraging steel. Surface and Coatings Technology. 2022;433:128089. https://doi.org/10.1016/j.surfcoat.2022.128089

14. Akhmadeev Yu.H., Ivanov Yu.F., Krysina O.V., Lopatin I.V., Petrikova E.A., Rygina M.E. Electron-ion-plasma modification of carbon steel. High Temperature Material Processes: An International Quarterly of High-Technology Plasma Processes. 2021;25(1):47–55. https://doi.org/10.1615/HighTempMatProc.2021038031

15. Ivanov Y., Lopatin I., Denisova Y., Petrikova E., Tolkachev O. Elion method of nitriding of high-chromium stainless steel: Structure and properties. In: Proceedings – 2020 7th Int. Congress on Energy Fluxes and Radiation Effects, EFRE 2020. 2020:783–787. https://doi.org/10.1109/EFRE47760.2020.9241927

16. Ivanov Yu.F., Akhmadeev Yu.H., Lopatin I.V, Petrikova E.A., Denisova Yu.A., Teresov A.D., Krysina O.V. Complex beam-plasma surface treatment of high-chromium steel. Journal of Physics: Conference Series. 2018;1115(3):032031. https://doi.org/10.1088/1742-6596/1115/3/032031

17. Девятков B.Н., Коваль Н.Н., Щанин П.М. Получение сильноточных низкоэнергетичных электронных пучков в системах с плазменным эмиттером. Известия вузов. Физика. 2001;44(9):36–43.

18. Коваль Н.Н., Иванов Ю.Ф. Наноструктурирование поверхности металлокерамических и керамических материалов при импульсной электронно-пучковой обработке. Известия вузов. Физика. 2008;51(5):60−70.

19. Shu W.M., Wakai E., Yamanishi T. Blister bursting and deuterium bursting release from tungsten exposed to high fluences of high flux and low energy deuterium plasma. Nuclear Fusion. 2007;47(3):201–209. https://doi.org/10.1088/0029-5515/47/3/006

20. Sznajder M., Geppert U., Dudek M. Degradation of metallic surfaces under space conditions, with particular emphasis on hydrogen recombination processes. Advances in Space Research. 2015;56(1):71–84. https://doi.org/10.48550/arXiv.1506.01790

21. Astrelin V.T., Burdakov A.V., Bykov P.V., Ivanov I.A., Ivanov A.A., Jongen Y., Konstantinov S.G., Kudryavtsev A.M., Kuklin K.N., Mekler K.I., Polosatkin S.V., Postupaev V.V., Rovenskikh A.F., Sinitskiy S.L., Zubairov E.R. Blistering of the selected materials irradiated by intense 200 keV proton beam. Journal of Nuclear Materials. 2010;396(1):43–48. https://doi.org/10.1016/j.jnucmat.2009.10.051

Об авторах

Ю. Ф. ИвановРоссия

Юрий Федорович Иванов, д.ф.-м.н., профессор, главный научный сотрудник лаборатории плазменной эмиссионной электроники

Россия, 634055, Томск, Академический пр., 2/3

Е. А. Петрикова

Россия

Елизавета Алексеевна Петрикова, младший научный сотрудник лаборатории плазменной эмиссионной электроники

Россия, 634055, Томск, Академический пр., 2/3

А. Д. Тересов

Россия

Антон Дмитриевич Тересов, научный сотрудник лаборатории пучково-плазменной инжинерии поверхности

Россия, 634055, Томск, Академический пр., 2/3

И. В. Лопатин

Россия

Илья Викторович Лопатин, к.т.н., старший научный сотрудник лаборатории плазменной эмиссионной электроники

Россия, 634055, Томск, Академический пр., 2/3

О. С. Толкачев

Россия

Олег Сергеевич Толкачев, младший научный сотрудник лаборатории плазменной эмиссионной электроники

Россия, 634055, Томск, Академический пр., 2/3

Рецензия

Для цитирования:

Иванов Ю.Ф., Петрикова Е.А., Тересов А.Д., Лопатин И.В., Толкачев О.С. Комплексная электронно-ионно-плазменная модификация поверхности нержавеющей высоколегированной стали. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):391-397. https://doi.org/10.17073/0368-0797-2024-4-391-397

For citation:

Ivanov Yu.F., Petrikova E.A., Teresov A.D., Lopatin I.V., Tolkachev O.S. Complex electron-ion-plasma surface modification of high-alloy stainless steel. Izvestiya. Ferrous Metallurgy. 2024;67(4):391-397. https://doi.org/10.17073/0368-0797-2024-4-391-397