Перейти к:

Проблемы подбора коррозионностойких сталей и сплавов в нефтегазовой отрасли под условия эксплуатации

https://doi.org/10.17073/0368-0797-2024-3-340-350

Аннотация

Коррозионностойкие стали и сплавы обладают рядом уникальных свойств, позволяющих использовать их в различных отраслях промышленности. Однако, несмотря на свое название, они в той или иной мере подвержены различным видам коррозионных и коррозионно-механических повреждений. В данной работе рассматриваются случаи коррозионного разрушения изделий из коррозионностойких сталей и сплавов в нефтегазовой отрасли. Установлено, что причинами разрушения могут стать как некорректная эксплуатация и некачественный материал изделий, так и некорректный подбор материала под условия эксплуатации. Для каждой группы причин отказа рассмотрены примеры из открытых источников и из практики коллектива авторов работы. Обоснована важность проведения предварительных лабораторных исследований коррозионностойких материалов и их испытаний с воспроизведением факторов среды для обоснованного выбора под конкретные условия эксплуатации. Показано, что на практике обоснованному выбору коррозионностойких материалов не всегда уделяется должное внимание, поэтому кажущиеся на первый взгляд экономически выгодными решения могут оказаться некорректными. Основной фокус сделан на практической стороне вопроса для того, чтобы в будущем избежать подобных проблем. Актуальность работы подтверждается остро стоящей в последнее время проблемой замещения зарубежных марок сталей.

Ключевые слова

Для цитирования:

Федоров А.С., Карасев В.С., Алексеева Е.Л., Альхименко А.А., Шапошников Н.О. Проблемы подбора коррозионностойких сталей и сплавов в нефтегазовой отрасли под условия эксплуатации. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):340-350. https://doi.org/10.17073/0368-0797-2024-3-340-350

For citation:

Fedorov A.S., Karasev V.S., Alekseeva E.L., Al’khimenko A.A., Shaposhnikov N.O. Problems of selection of corrosion-resistant steels and alloys in oil and gas industry for operating conditions. Izvestiya. Ferrous Metallurgy. 2024;67(3):340-350. https://doi.org/10.17073/0368-0797-2024-3-340-350

Введение

Коррозионностойкие стали и сплавы занимают особую роль в различных отраслях промышленности [1 – 4]. Обладая повышенной коррозионной стойкостью в сочетании с требуемыми механическими свойствами [5 – 7], коррозионностойкие материалы используются в агрессивных условиях, где от них требуется долговечность без потери эксплуатационных характеристик [8; 9]. Исторически сложилось так, что высокая стоимость коррозионностойких материалов ограничивала их использование. Тем не менее, с течением времени понимание преимуществ коррозионностойких материалов привело ко все большему распространению изделий из них, в частности, за счет оптимизации состава и свойств для применения в специфических средах в узлах и конструкциях ответственного назначения [10 – 12]. На данный момент коррозионные стали и сплавы используются для более ответственного, дорогого, сложного оборудования, где потенциальные риски, издержки или выгоды превосходят стоимость материала.

При этом для отечественной металлургии в настоящее время остро стоит проблема производства импортозамещающих марок коррозионностойких сталей и сплавов. Россия занимает 0,4 % общемирового производства коррозионностойкой стали, а выпускаемый объем продукции удовлетворяет не более 25 % потребления общего объема стали различными отраслями промышленности на внутреннем рынке [13 – 15]. Так, в 2021 г. в РФ было произведено 120 тыс. т коррозионностойкой стали, а импортировано из-за рубежа 463 тыс. т. При этом отечественные аналоги не всегда удовлетворяют требованиям конечного потребителя по показателям физико-механических и коррозионных свойств.

Большой проблемой также является то, что отечественная нормативно-техническая документация (НТД), содержащая требования к технологии производства и оценке качества продукции из коррозионностойких сталей и сплавов, либо является устаревшей и содержит минимальные требования к продукции, либо вовсе отсутствует.

Актуальность данного исследования заключается в том, что, с одной стороны, появилось большое количество запросов по импортозамещению, подбору, сравнительной оценке свойств нержавеющих сталей и сплавов для внедрения отечественных продуктов, оборудования и технологий, а с другой – данные из открытых источников и многолетний опыт анализа причин разрушений НТК «Новые технологии и материалы» Санкт-Петербургского политехнического университета Петра Великого. Также стоит добавить, что рассуждения на тему разрушений и тем более их открытый анализ – тема очень спорная, так как ведет за собой поиск виновных и наказание, однако в данной работе авторы сфокусировались на научной или практической стороне вопроса для того, чтобы в будущем избежать подобных проблем.

Обзор разрушений

Проведение лабораторных испытаний и исследований является неотъемлемой частью обоснованного выбора материала под заданные условия эксплуатации или их диапазон [16 – 18]. В лабораторных условиях можно проводить как стандартные испытания по существующим методикам (ГОСТ, ASTM, ISO, DIN и пр.), так и исследовательские работы с моделированием агрессивных сред, приближенных к реальным объектам.

Как показывают многочисленные примеры из открытых источников, а также из многолетней практики авторов, зачастую выбор того или иного материала в зависимости от условий эксплуатации может быть некорректен [19 – 22]. Помимо этого, могут быть не учтены факторы монтажа, технологических воздействий [23 – 25] и взаимодействий с другими материалами [26 – 28], изменения условий эксплуатации, металлургическое качество [29 – 31]. Все это ведет к разрушениям и серьезным экономическим и экологическим последствиям.

В табл. 1 – 3 приведен обзор разрушений различных изделий из коррозионностойких материалов в нефтегазовой отрасли и показаны причины их разрушений. Анализ источников показал, что случаи разрушений можно сгруппировать по трем категориям: некорректная эксплуатация материала, некачественный материал изделий и некорректный подбор материала под условия эксплуатации. В число случаев с некорректной эксплуатацией вошли также те случаи, в которых произошло нарушение состояния поставки материала в процессе монтажа непосредственно на объекте – к примеру, при проведении сварочных работ при возведении конструкций из коррозионностойких сталей.

Таблица 1. Обзор разрушений коррозионностойких материалов.

Таблица 2. Обзор разрушений коррозионностойких материалов.

Таблица 3. Обзор разрушений коррозионностойких материалов.

|

Рассмотрим подробнее наиболее интересные случаи повреждений и способов решения возникших проблем из каждой категории.

Некорректная эксплуатация материала. Разберем пример из открытых источников. Авторы работы [21] анализировали причины коррозионных повреждений ректификационной колонны установки по производству ацетата целлюлозы, изготовленной из дуплексной стали UNS S31803. Технологическая жидкость представляла собой водный раствор 80 %-ной уксусной кислоты, который отделялся ректификацией. Вследствие неполной нейтрализации серной кислоты в технологической жидкости, используемой в качестве катализатора гидролиза эфиров, колонна работала в восстановительной среде, что препятствовало образованию стабильной пассивной пленки на поверхности металла.

Для решения этой проблемы авторы предложили модификацию состава технологической жидкости. Путем добавления перекиси водорода в лабораторных условиях они создали окислительные условия, способствующие образованию устойчивой пассивной пленки. Основываясь на результатах лабораторных исследований, в работающую колонну непрерывно добавляли перекись водорода. Этот подход оказался успешным для того, чтобы остановить коррозионные процессы вплоть до следующей остановки установки для планового технического обслуживания.

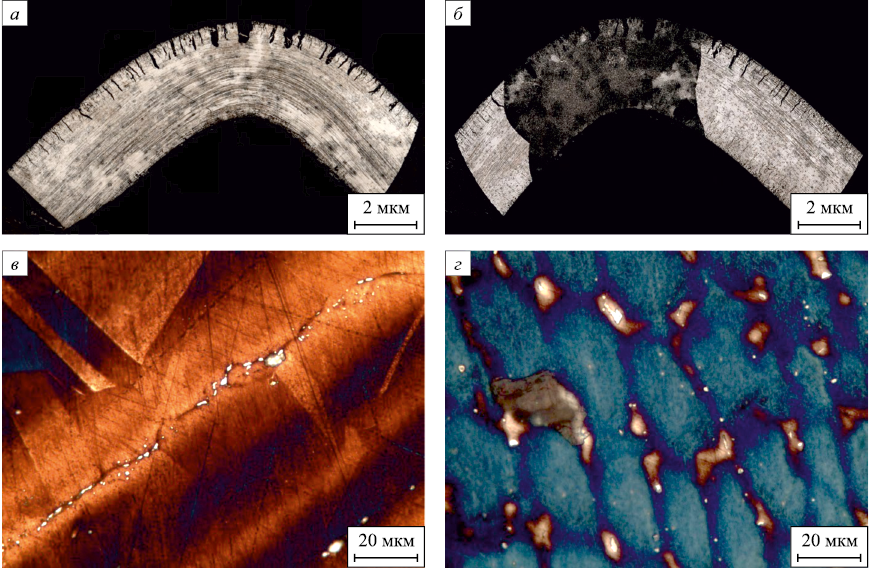

Некачественный материал изделий. Рассмотрим случай из практики авторов, связанный с межкристаллитным разрушением, на примере стального проката AISI 904L. Перед введением материала в эксплуатацию необходимо было провести приемо-сдаточные испытания на стойкость к межкристаллитной коррозии (МКК). Испытания проводили по ГОСТ 6032 – 2017 по методу ВУ в кипящем водном растворе сернокислого окисного железа (Fe2(SO4)3·9H2O) и серной кислоты (H2SO4 ) в колбе с обратным холодильником. Продолжительность выдержки в кипящем растворе составляла 48 ч. По окончании испытаний для обнаружения МКК образцы изгибали на угол 90° таким образом, чтобы оценить растрескивание основного металла и сварного соединения. На рис. 1, а, б показаны межкристаллитные трещины основного металла и металла сварного соединения.

Рис 1. Межкристаллитные трещины в основном металле (а) и в сварном соединении (б), |

В данном случае причиной межкристаллитной коррозии явилось наличие избыточных фаз, расположенных по границам аустенитных зерен основного металла и в междендритных пространствах сварного соединения, а также микропоры, которые послужили концентраторами для распространения трещин МКК. Таким образом, в ходе проведения лабораторных испытаний было установлено, что материал данного производства склонен к МКК. При введении данного проката в эксплуатацию существует большой риск его последующего растрескивания.

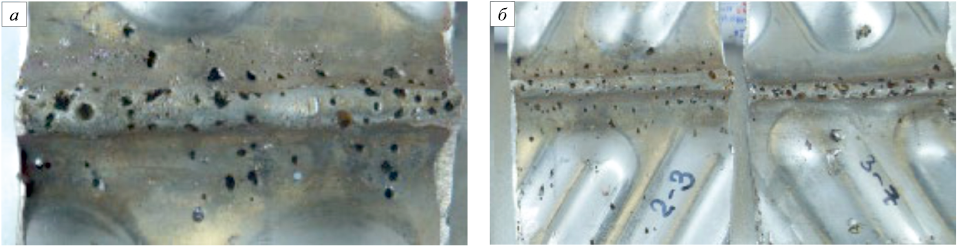

Некорректный подбор материала под условия эксплуатации. Рассмотрим разрушение теплообменных элементов аппарата низкотемпературной сепарации природного газа вследствие сквозной питтинговой коррозии в области сварного соединения из практики авторов (рис. 2). Согласно утвержденной проектной документации, материалом для него должна была служить сталь 12Х18Н10Т (AISI 321) с содержанием Ti от 0,4 до 1,0 мас. %. Однако в ходе исследований была обнаружена подмена марки стали на 12Х18Н9 (AISI 304). С точки зрения стойкости к питтинговой коррозии стали 12Х18Н10Т и 12Х18Н9 близки по коррозионным свойствам [32; 33], однако в случае со сваркой сталей, нестабилизированных титаном, коррозионная стойкость шва и околошовной зоны может быть значительно ниже основного металла [34]. Наличие титана обеспечивает образование благоприятных карбидов TiC вместо нежелательных карбидов Cr23С6 , которые снижают коррозионную стойкость.

Рис 2. Внешний вид коррозионных поражений в области сварного соединения |

Таким образом, основная причина появления сквозных дефектов в данном случае – это нарушение требований проектной документации в части несогласованного изменения марки стали. Это привело к некорректному выбору режима сварки, который вызвал активацию металла в зоне термического влияния стали, нестабилизированной титаном, в результате чего под воздействием коррозионной среды образовались сквозные питтинги.

Дискуссия

Рассмотренное относительно небольшое количество разрушений поднимает глубокий пласт проблем, касающихся производства качественных коррозионностойких сталей и сплавов, подбора материалов под условия эксплуатации, неполноты существующей НТД, а также квалификации специалистов.

Проблема качества коррозионностойких материалов обширна и потому требует разработки и внедрения новой НТД, описывающей требования к качеству. Это долгосрочная и кропотливая работа, но тем не менее в отечественной практике существуют удачные примеры таких разработок [35 – 38]. Стоит отметить, что в настоящее время единственный документ в нефтегазовый промышленности, относящийся к выбору и эксплуатации коррозионностойких сталей, это NACE MR0175, часть 3, который так и не был гармонизирован с ГОСТ. К тому же этот документ относится только к сероводородсодержащим средам, хотя в настоящее время становится все более актуальной оценка возможности эксплуатации сталей в СО2-содержащих средах [39].

Наконец, некорректный подбор материалов связан с отсутствием методик выбора и корректных методик оценки коррозионной стойкости. Руководства для подбора материалов, как правило, разрабатываются внутри компаний и подчинены внутренней политике, однако появившийся сравнительно недавно Институт нефтегазовых технологических инициатив (ИНТИ) постепенно может решать и такие вопросы. При этом разрабатываемые методики испытаний для оценки коррозионной стойкости материала должны учитывать воспроизведение агрессивных условий эксплуатации на объектах.

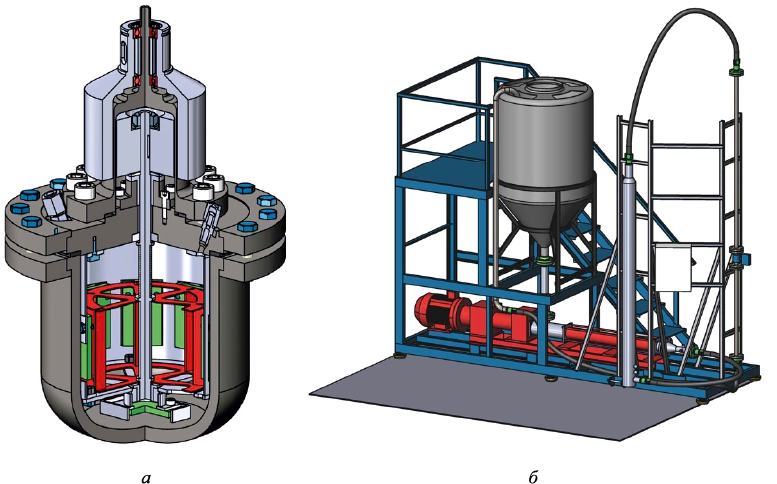

Так, для проведения физического моделирования в НТК «Новые технологии и материалы» существует большая испытательная база различных стендов и установок, которая позволяет испытывать материалы с воссозданием условий, максимально приближенных к эксплуатационным, в том числе и параметров потока. Коллективом авторов были спроектированы и изготовлены автоклавные установки различного объема (рис. 3, а), позволяющие проводить испытания при повышенном давлении и температуре как в статических, так и в динамических условиях [40]. В автоклавах также проводят испытания с участием сверхкритических флюидов.

Рис. 3. Испытательная база для проведения физического моделирования с воспроизведением агрессивных условий эксплуатации: |

Агрессивность среды может проявляться не только наличием коррозионно-активных агентов, но также наличием абразивных частиц, приводящих к абразивному износу. Совместное влияние этих двух факторов может заметно усугубить протекание процесса разрушения материалов. Смоделировать их совместное влияние возможно с использованием замкнутых стендов типа «flow-loop», в которых также учтены термобарические параметры и воздействие потока флюида (рис. 3, б).

Однако на проведение испытаний, в которых контролируется большое количество параметров среды, затрачивается много времени и ресурсов. Поэтому, используя результаты большого числа проведенных испытаний, создаются базы данных, учитывающие параметры, определяемые на стенде, которые в дальнейшем ложатся в математическую модель для разработки цифрового двойника.

Таким образом, обзор проблем, связанных с обоснованным выбором коррозионностойких сталей и сплавов в нефтегазовой отрасли, раскрывает важные аспекты, связанные с их эксплуатацией в агрессивных условиях.

В нефтегазовой отрасли материалы сталкиваются с агрессивными средами, высокими температурами, циклическими нагрузками и механическими напряжениями. При этом на практике обоснованному выбору коррозионностойких материалов не всегда уделяется должное внимание, поэтому кажущиеся на первый взгляд экономически выгодными решения могут оказаться некорректными. Впоследствии это может привести к серьезным проблемам и дополнительным расходам на замену или капитальный ремонт. Для успешного применения коррозионностойких материалов необходимо проводить предварительные лабораторные исследования с воссозданием факторов среды для подтверждения качества материала и его коррозионной стойкости в конкретных условиях эксплуатации. А для разработки и внедрения эффективных решений необходимо тесное сотрудничество между инженерами, учеными, исследователями и производителями.

Выводы

Проведен обзор причин разрушений изделий из коррозионностойких материалов в нефтегазовой отрасли. Установлено, что причинами отказа материала могут стать как некорректные условия эксплуатации материала и некачественный материал изделий, так и некорректный подбор материала под условия эксплуатации. Для каждой группы причин отказа рассмотрены примеры из открытых источников и из практики коллектива авторов работы. Обоснована важность проведения предварительных лабораторных исследований коррозионностойких материалов и их испытаний с воспроизведением факторов среды для обоснованного выбора под конкретные условия эксплуатации. Показаны подходы, используемые коллективом авторов работы для проведения физического моделирования факторов среды с воссозданием реальных условий, в том числе и параметров потока.

Список литературы

1. Каблов Е.Н. Материалы для авиакосмической техники. Все материалы. Энциклопедический справочник. 2007;(5):7–27.

2. Галкин М.П., Бродов А.А. Современные требования к производству специальных сталей и сплавов. XV Международный конгресс сталеплавильщиков. 2018:23–26.

3. Omura K., Kunioka S., Furukawa M. Product development on market trends of stainless steel and its future prospects. Nippon Steel Technical Report. 2010;99:9–19.

4. Gardner L. The use of stainless steel in structures. Progress in Structural Engineering and Materials. 2005;7(2):45–55. https://doi.org/10.1002/pse.190

5. Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали: учебник для вузов. Москва: МИСИС; 1999:408.

6. Томашов Н.Д., Чернова Г.П. Теория коррозии и коррозионностойкие конструкционные сплавы: Учебное пособие для вузов. Москва: Металлургия; 1993:416.

7. Fedorov A., Zhitenev A., Strekalovskaya D. Effect of heat treatment on the microstructure and corrosion properties of cast duplex stainless steels. E3S Web of Conferences. 2021;225:01003. https://doi.org/10.1051/e3sconf/202122501003

8. Reck B.K., Rotter V.S. Comparing growth rates of nickel and stainless steel use in the early 2000s. Journal of Industrial Ecology. 2012;16(4):518–528. https://doi.org/10.1111/j.1530-9290.2012.00499.x

9. Житенев А.И., Федоров А.С., Ковалев П.В., Стрекаловская Д.А., Альхименко А.А. Литая структура и свойства дуплексных нержавеющих сталей. Известия вузов. Черная металлургия. 2022;65(5):323–332. https://doi.org/10.17073/0368-0797-2022-5-323-332

10. Hassel T., Maier H.J., Alkhimenko A., Davydov A., Shaposhnikov N., Turichin G., Klimova O. Investigation of the mechanical properties and corrosion behaviour of hybrid L80 Type 1 and duplex steel joints produced by magnetically impelled arc butt welding. Journal of Advanced Joining Processes. 2022;5: 100109. https://doi.org/10.1016/j.jajp.2022.100109

11. Alekseeva E.L., Ermakov B.S., Gyulikhandanov E.L., Alkhimenko A.A., Lapechenkov A.A., Galata L. Influence of heat treatment on the corrosive and strength properties of the EP718 dispersion-hardening nickel alloy. Russian Journal of Non-Ferrous Metals. 2022;63:63–70. https://doi.org/10.3103/S1067821222010035

12. Alekseeva E.L., Alkhimenko A.A., Kovalev M.A., Shaposhnikov N.O., Shishkova M.L., Devyaterikova N.A., Breki A.D., Kolmakov A.G., Gvozdev A.E., Kutepov S.N. The evaluation of the corrosion properties of steel two-layer oil well tubing for oil extraction. Inorgamic Materials: Applied Research. 2022;13:52–58. https://doi.org/10.1134/S207511332201004X

13. Седухин В.В. Совершенствование химического состава и технологии выплавки дуплексной марки стали, легированной азотом, в открытой индукционной печи: Диссертация … кандидата технических наук. Южно-Уральский государственный университет; 2022.

14. Gowthaman P.S., Jeyakumar S., Saravanan B.A. Machinability and tool wear mechanism of Duplex stainless steel – A review. Materials Today: Proceedings. 2020;26(2): 1423–1429. https://doi.org/10.1016/j.matpr.2020.02.295

15. Baddoo N.R. Stainless steel in construction: A review of research, applications, challenges and opportunities. Journal of Constructional Steel Research. 2008;64(11):1199–1206. https://doi.org/10.1016/j.jcsr.2008.07.011

16. Da Costa E.M., Dedavid B.A., Dos Santos C.A., Lopes N.F., Fraccaro C., Pagartanidis T., Lovatto L.P. Crevice corrosion on stainless steels in oil and gas industry: A review of techniques for evaluation, critical environmental factors and dissolved oxygen. Engineering Failure Analysis. 2022;144:106955. https://doi.org/10.1016/j.engfailanal.2022.106955

17. Craig B.D., Smith L. Corrosion Resistant Alloys (CRAs) in the Oil and Gas Industry – Selection Guidelines Update. 3rd ed. Nickel Institute Technical Series; 2011:12.

18. Hill R., Perez A.L. New steels and corrosion-resistant alloys. Trends in Oil and Gas Corrosion Research and Technologies. 2017:613–626. https://doi.org/10.1016/B978-0-08-101105-8.00026-7

19. Machuca L.L., Pojtanabuntoeng T., Salgar-Chaparro S., Suarez E., Kinsella B., Darwin A. MIC Investigation of stainless steel seal ring corrosion failure in a floating production storage and offloading (FPSO) vessel. In: Failure Analysis of Microbiologically Influenced Corrosion. CRC Press; 2021:225–249.

20. Smiderle J., Pardal J.M., Tavares S.S.M., Vidal A.C.N. Premature failure of superduplex stainless steel pipe by pitting in sea water environment. Engineering Failure Analysis. 2014;46:134–139. https://doi.org/10.1016/j.engfailanal.2014.08.001

21. Colombo A., Trasatti S.P. Corrosion of an UNS S31803 distillation column for acetic acid recovery. Engineering Failure Analysis. 2015;55:317–326. https://doi.org/10.1016/j.engfailanal.2015.07.017

22. Linton V.M., Laycock N.J., Thomsen S.J., Klumpers A. Failure of a super duplex stainless steel reaction vessel. Engineering Failure Analysis. 2004;11(2):243–256. https://doi.org/10.1016/j.engfailanal.2003.05.011

23. Corleto C.R., Argade G.R. Failure analysis of dissimilar weld in heat exchanger. Case Studies in Engineering Failure Analysis. 2017;9:27–34. https://doi.org/10.1016/j.csefa.2017.05.003

24. Tavares S.S.M., Scandian C., Pardal J.M., Luz T.S., Da Silva F.J. Failure analysis of duplex stainless steel weld used in flexible pipes in off shore oil production. Engineering Failure Analysis. 2010;17(6);1500–1506. https://doi.org/10.1016/j.engfailanal.2010.05.012

25. Liu M., Ni Z., Du C., Liu Z., Sun M., Fan E., Li X. Failure investigation of a 304 stainless steel geothermal tube. Engineering Failure Analysis. 2021;129:105694. https://doi.org/10.1016/j.engfailanal.2021.105694

26. Sotoodeh K. A review and analysis of industrial valve material failures due to corrosion and proposals for prevention measures based on industrial experiences in the offshore sector of the oil and gas industry. Journal of Failure Analysis and Prevention. 2021;21:261–267. https://doi.org/10.1007/s11668-020-01064-9

27. Rivaz A., Anijdan S.M., Moazami-Goudarzi M. Failure analysis and damage causes of a steam turbine blade of 410 martensitic stainless steel after 165,000 h of working. Engineering Failure Analysis. 2021;113:104557. https://doi.org/10.1016/j.engfailanal.2020.104557

28. Ueda M., Nakamura K., Hudson N., Ibrahim M.Z., Selamat K., Chen P. Corrosion behavior of super 13Cr martensitic stainless steels in completion fluids. In: CORROSION 2003. OnePetro; 2003.

29. Park J.H., Kang Y. Inclusions in stainless steels – A review. Steel Research International. 2017;88(12):1700130. https://doi.org/10.1002/srin.201700130

30. Fedorov A., Zhitenev A., Karasev V., Alkhimenko A., Kovalev P. Development of a methodology for the quality management of duplex stainless steels. Materials. 2022;15(17);6008. https://doi.org/10.3390/ma15176008

31. Mancini S., di Nunzio P.E., Notargiacomo S., Langellotto L. Defect reduction and quality optimization through the modelling of plastic deformation and metallurgical evolution. Materials Science Forum. 2021;1016:846–851. https://doi.org/10.4028/www.scientific.net/MSF.1016.846

32. Розенфельд И.Л. Коррозия и защита металлов. Москва: Металлургия; 1969:448.

33. Groysman A. Corrosion for Everybody. Springer Science Business Media B.V.; 2010:382.

34. Липпольд Д.С., Котеки Д.Д. Металлургия сварки и свариваемость нержавеющих сталей. Санкт-Петербург: Издательство Политехнического университета; 2011:467.

35. Петров Н.Г. О задачах МТК 543/ТК 214 «Защита изделий и материалов от коррозии, старения и биоповреждений» и разработке нормативных документов противокоррозионной защиты. Газотранспортные системы: настоящее и будущее (ГТС-2023). Тезисы IX Международной научно-технической конференции. Казань; 2023:76–77.

36. Kazakov A.A., Zhitenev A.I., Salynova M.A. Extension of ASTM E2283 standard practice for the assessment of large exogenous nonmetallic inclusions in super duty steels. CIS Iron and Steel Review. 2019;18:20–26. https://doi.org/10.17580/cisisr.2019.02.01

37. Казаков А.А., Житенев А.И., Колпишон Э.Ю., Салынова М.А. Количественная оценка неметаллических включений для поковок из сверхкрупных слитков. Черные металлы. 2018;(12):50–56.

38. Казаков А.А., Киселев Д.В., Казакова Е.И. Количественные методы оценки микроструктуры стали и сплавов для пересмотра устаревших ГОСТ. Литье и металлургия. 2021;(2):42–48. https://doi.org/10.21122/1683-6065-2021-2-42-48

39. Федоров А.С., Алексеева Е.Л., Альхименко А.А., Шапошников Н.О., Ковалев М.А. Исследование влияния параметров испытаний на оценку стойкости сталей к углекислотной коppозии. Заводская лаборатория. Диагностика материалов. 2021;87(12):36–41. https://doi.org/10.26896/1028-6861-2021-87-12-42-47

40. Kruk P., Golubev I., Shaposhnikov N., Shinder J., Kotov D. The effect of the operation of downhole equipment on the processes of corrosive wear (by the example inflow control devices of nozzle type). Materials. 2022;15(19): 6731. https://doi.org/10.3390/ma15196731

Об авторах

А. С. ФедоровРоссия

Александр Сергеевич Федоров, инженер Научно-технологического комплекса «Новые технологии и материалы»

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

В. С. Карасев

Россия

Владимир Сергеевич Карасев, инженер Научно-образовательного центра «Северсталь-Политех»

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

Е. Л. Алексеева

Россия

Екатерина Леонидовна Алексеева, к.т.н., ведущий инженер, заведующий лабораторией Научно-технологического комплекса «Новые технологии и материалы»

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

А. А. Альхименко

Россия

Алексей Александрович Альхименко, директор Научно-технологического комплекса «Новые технологии и материалы»

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

Н. О. Шапошников

Россия

Никита Олегович Шапошников, исполнительный директор Научно-технологического комплекса «Новые технологии и материалы» центра НТИ

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Федоров А.С., Карасев В.С., Алексеева Е.Л., Альхименко А.А., Шапошников Н.О. Проблемы подбора коррозионностойких сталей и сплавов в нефтегазовой отрасли под условия эксплуатации. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):340-350. https://doi.org/10.17073/0368-0797-2024-3-340-350

For citation:

Fedorov A.S., Karasev V.S., Alekseeva E.L., Al’khimenko A.A., Shaposhnikov N.O. Problems of selection of corrosion-resistant steels and alloys in oil and gas industry for operating conditions. Izvestiya. Ferrous Metallurgy. 2024;67(3):340-350. https://doi.org/10.17073/0368-0797-2024-3-340-350