Перейти к:

Расчеты фазового состава аустенитной высокоазотистой сварочной проволоки и исследование выполненного из нее сварного соединения

https://doi.org/10.17073/0368-0797-2024-3-293-302

Аннотация

Технологичность материала напрямую связана с возможностью его производства, эксплуатации и ремонтопригодности. Одним из важнейших показателей технологичности металла является свариваемость. Аустенитные стали с высоким содержанием азота проявили себя как высокопрочные, коррозионно- и хладостойкие материалы, однако вопрос их свариваемости до сих пор раскрыт не до конца. Отсутствие на рынке сварочных присадочных материалов, специально разработанных для сварки высокоазотистых сталей, первостепенная преграда перед решением обозначенной проблемы. В связи с этим целью данной работы является разработка и получение лабораторного образца высокоазотистой сварочной проволоки. На основе проведенных расчетов растворимости азота и фазового состава металла шва выбран химический состав Cr – Mn – Ni – Mo – V, N стали для этой проволоки. Получен бездефектный слиток с 0,57 % N и методами горячей пластической деформации и волочения изготовлена проволока с содержанием 0,57 мас. % N. Опробование этой проволоки для получения сварного соединения аустенитной литейной стали, близкой к ней по химическому составу, с проведением процесса сварки по разработанным технологическим рекомендациям, позволило получить бездефектное сварное соединение без потери азота в металле шва. При микротвердости основного металла 252 HV50 , благодаря легированию стали сварочной проволоки азотом и ванадием металл сварного шва и линии сплавления имел высокую микротвердость (278 и 273 HV50 соответственно), заметно превышающую микротвердость Cr – Ni литого аустенита. Металл сварного соединения характеризовался высокой прочностью (0,9 от прочности основного металла) и высокой ударной вязкостью. Излому ударных образцов присуще характерное для вязких материалов ямочное строение. По результатам исследования новая сварочная проволока показала себя как перспективный материал для сварки аустенитных высокоазотистых сталей.

Ключевые слова

Для цитирования:

Костина В.С., Костина М.В., Зиновеев Д.В., Кудряшов А.Э. Расчеты фазового состава аустенитной высокоазотистой сварочной проволоки и исследование выполненного из нее сварного соединения. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):293-302. https://doi.org/10.17073/0368-0797-2024-3-293-302

For citation:

Kostina V.S., Kostina M.V., Zinoveev D.V., Kudryashov A.E. Calculations of phase composition of austenitic high-nitrogen welding wire and study of a welded joint made from it. Izvestiya. Ferrous Metallurgy. 2024;67(3):293-302. https://doi.org/10.17073/0368-0797-2024-3-293-302

Введение

Благодаря комплексу свойств, аустенитные высокоазотистые стали могут использоваться в машиностроении, приборостроении, медицине, нефтегазовой отрасли, бытовых нуждах и т. д. Осуществление практического применения таких сталей предполагает хорошую технологичность, в том числе свариваемость. Для сварки аустенитных сталей с высокой концентрацией азота (0,4 – 0,6 %) целесообразно использовать сварочную присадку также с повышенной концентрацией этого элемента. Процесс получения качественных сварных соединений таких сталей затруднен из-за отсутствия на рынке сварочных присадочных материалов, разработанных специально для сварки высокоазотистых сталей [1; 2]. До недавнего времени при выборе присадочных материалов для сварки этого типа сталей руководствовались следующими принципами.

1. Использование сварочной присадки Fe – Cr – Ni – Mo композиции. В ряде случаев в их составе присутствуют в небольшом количестве марганец и 0,10 – 0,25 % N1 [3; 4]. При этом, для того чтобы сварочный материал сохранял аустенитную структуру, в нем существенно (в ~2 раза) повышают концентрацию никеля (по сравнению с обычными нержавеющими сталями) [5; 6]. Также, с этой же целью, может быть несколько повышена концентрация углерода [7 – 10]. Это самый реализуемый на практике вариант, но он имеет ряд недостатков:

– снижается прочность стали из-за отсутствия твердорастворного упрочнения азотом;

– смещается баланс в сторону ферритообразования.

В некоторых случаях с целью повышения содержания азота в металле шва при сварке к защитному газу добавляют некоторое количество газообразного азота [11 – 14], либо нитридсодержащий порошок [15]. Правильно рассчитанная концентрация добавленного в процессе сварки азота приводит к снижению количества феррита, повышению пластичности и коррозионной стойкости [16 – 19].

2. Использование сварочных присадочных материалов на Ni-основе, изначально разработанных для сварки жаростойких сталей [4; 20]. Они обладают высоким уровнем свойств, однако содержат в своем составе большое количество дорогостоящих легирующих элементов: 55 – 68 % Ni и 2,5 – 16 % Mo. При использовании высоконикелевых присадок необходимо проводить сварку по режиму с низким сварочным током, чтобы избежать перемешивания высокоазотистого основного металла и металла присадки. В противном случае зона перемешивания будет обеднена азотом из-за высокой концентрации никеля, снижающего растворимость азота [21], и окажется наиболее уязвимым участком сварного соединения [22].

3. Применение в качестве присадочного материала металла, близкого или полностью повторяющего по химическому составу основной металл, так называемый вариант сварки «своим телом» [23]. Такой вариант привлекателен тем, что сварочная присадка содержит столь же высокую концентрацию азота, как и основной металл и можно рассчитывать на высокие прочностные свойства сварного соединения. Однако данный вариант не может использоваться в промышленных масштабах, если для сварки «своим телом» применять тонкие прутки из основного металла, так как во многих процессах используется способ сварки с автоматической подачей проволоки.

В последнее время вопросу выбора сварочных присадочных материалов для сварки именно высокоазотистых сталей уделено особое внимание. Ряд научных групп опубликовали работы, в которых сообщили о создании образцов сварочных проволок с высоким содержанием азота [17; 19; 24].

В работе [24] были разработаны три образца экспериментальных сварочных Cr – Mn – Ni проволок с 0,15; 0,6 и 0,9 % N. Сварные соединения высокоазотистой стали 22Cr – 16Mn – 2Ni – 0,75N получены с использованием разработанных проволок в защитном газе аргоне. В процессе сварки в результате возникшей дегазации азота в каплях расплавленной проволоки в твердом металле шва установлено меньшее количество азота. В результате этого в металле сварных швов, полученных с использованием проволок с 0,6 и 0,9 % N, образовалось некоторое количество феррита, что привело к снижению ударной вязкости сварных соединений. При этом в металле наиболее высокоазотистого шва была обнаружена пористость, которая негативно сказалась на прочности сварного соединения. Сварное соединение с 0,15 % N характеризовалось аустенитной структурой, однако вследствие невысокой концентрации азота у него были получены самые низкие прочностные характеристики.

В исследовании [17] дуговой сваркой были получены сварные соединения стали 22Cr – 2Ni – 16Mn – 0,75N с использованием присадки 20Cr – 2Mo – 18Mn – 0,6N. Для предотвращения рисков потери азота из сварочной проволоки в качестве защитного газа использовалась смесь из Ar – N2 – CO2 . Установлено, что с повышением содержания СО2 содержание азота в металле шва увеличивается, и соответственно возрастают прочность и ударная вязкость сварного соединения. Добавление газа N2 (до 7 %) также повысило содержание азота в металле шва. При дуговой автоматической сварке в работе [19] сварные соединения стали 21Cr – Ni – 17Mn – 4Mo – 0,8N получали в защитной газовой смеси 93,5 % Ar + 5 % N2 + 1,5 % O2 с использованием экспериментальной сварочной проволоки 21Cr – 2Ni – 17Mn – 2Mo – 0,78N. Варьировали скорости подачи проволоки и напряжения. Установлено, что для обеспечения стабильного процесса сварки предпочтительна небольшая скорость подачи проволоки (3 – 8 м/мин) при умеренном напряжении дуги (до 20 В). Использование высоких скоростей сварки и более высокого напряжения привели к разбрызгиванию металла проволоки и возникновению задымления в области горения дуги.

Рассматривая некоторые причины трудностей при разработке подходящей высокоазотистой сварочной проволоки, можно сказать следующее. При разработке проволоки необходимо учитывать химический состав, послесварочную микроструктуру, формируемую металлом сварочной проволоки, и режим кристаллизации сварного шва. На технологию производства проволоки могут влиять все эти факторы. Чем больше содержание азота в металле проволоки, тем сильнее будет проявляться дегазация металла в процессе сварки. Соответственно, для этих целей не подходят слитки, полученные выплавкой под давлением азота. При разработке химического состава проволоки также необходимо учитывать содержание легирующих элементов, которые имеют тенденцию образовывать твердые и хрупкие нитриды во время сварки, такие как Cr, Nb и V. Кроме того, энергия дефекта упаковки увеличивается с повышением содержания азота, что может привести к трудностям в процессе волочения сварочной проволоки из стали с высоким содержанием азота.

Исходя из этого, целями данной работы являются разработка химического состава сварочной проволоки с высоким содержанием азота, прогнозирование фазового состава металла шва в Thermo-Сalc, получение лабораторного образца проволоки и исследование свойств сварных соединений, изготовленных с использованием разработанной сварочной проволоки.

Материал и методы исследования

В качестве объекта исследования взяты сварные соединения, полученные ручной дуговой сваркой в среде аргона аустенитной стали марки 05Х21АГ15Н8МФЛ с ~0,6 мас. % N толщиной 20 мм. После выплавки сталь подвергалась гомогенизирующему отжигу при 1200 °С в течение 3 ч с последующим охлаждением в воде. Химический состав основного металла представлен в табл. 1.

Таблица 1. Марочный химический состав основного металла

| |||||||||||||||||||||||||||||||||||||

Сварные соединения получены согласно разработанным авторами технологическим рекомендациям [25] с использованием следующих параметров сварки: ток сварки 100 – 120 А; напряжение дуги 9 В; скорость сварки 3 м/ч. Согласно рекомендациям, после каждого слоя наплавленного металла осуществляли охлаждение на воздухе.

В качестве сварочного присадочного материала использовалась разработанная и полученная в ИМЕТ РАН сварочная проволока с высоким содержанием азота диаметром 1,2 мм [26]. При выборе химического состава сварочной Cr – Ni – Mn – Mo – N проволоки были проведены:

– термодинамические расчеты растворимости азота [N] [27]

lg [N] = –560/T – 1,06 – 2600/T – {0,39(–0,048([Cr] + 0,5[Mn] – 2,45[C] – – 0,9[Si] – 0,23[Ni] + 0,27[Mo] + 2,04[V] –0,12[Cu] – 0,15[S] – [P] + + 0,41[W]) + 3,5·10–4([Cr] + 0,5[Mn] – 2,45[C] – 0,9[Si] – 0,23[Ni] + + 0,27[Mo] + 2,04[V] – 0,12[Cu] – 0,15[S] – [P] + 0,41[W])2} + (700/T – 0,37); | (1) |

– расчеты фазового состава по диаграмме Шеффлера с использованием расчетных концентраций азота при выполнении следующего условия:

Niэкв / Crэкв > 0,8, | (2) |

где значения никелевого и хромового эквивалентов рассчитывали по формулам

\({\rm{N}}{{\rm{i'}}_{{\rm{экв}}}}\) = Ni + 0,1Mn – 0,01Mn2 + 18N + 30C, | (3) |

| \({\rm{C}}{{\rm{r'}}_{{\rm{экв}}}}\) = Cr + 1,5Mo + 0,48Si + 2,3V + 1,75Nb; | (4) |

– обеспечение коррозионной стойкости:

PREN = % Cr + 3,3 % Mo + 16 % N ≥ 31. | (5) |

Расчеты фазового состава металла шва проведены с использованием данных термодинамических величин из базы данных TCFE 7.0 в Thermo-Calc. Исходными параметрами при термодинамическом моделировании являлись концентрации компонентов системы (химический состав), температура и давление. Расчеты проводились при нормальном атмосферном давлении в интервале температур от 600 до 1200 °С.

Изготовление шлифов и выявление микроструктуры. На приборе для горячей запрессовки Opal 400 образцы запрессовывали в бакелит, затем последовательно шлифовали на шлифовальной машине Saphir 250 и полировали на сукне с использованием эмульсии. Отполированные образцы сварных соединений подвергали травлению в реактиве: 2 части HCl + 1 часть HNO3 + 1 часть глицерина.

Оптическая микроскопия. Исследования микроструктуры проводили на световом микроскопе Olympus GX51.

Ферритометрия. Содержание феррита измеряли магнитометрическим методом прибором МВП-2М. Диапазон содержания ферритной фазы может быть измерен в пределах от 0 до 25 %; предел допускаемой основной погрешности ферритной фазы: 0,05(1 + Хфи ), где Хфи – измеренное значение ферритной фазы, %.

Микротвердость. Измерения микротвердости различных зон сварных соединений проводили по ГОСТ 9450 – 76 на твердомере Volpert 402MVD при нагрузке 50 г и выдержке под этой нагрузкой в течение 10 с. В качестве индентора использовалась четырехгранная алмазная пирамида. Число микротвердости определяли по формуле

\[HV = \frac{F}{S} = \frac{{0,102 \cdot 2F \cdot \sin {d \mathord{\left/ | (6) |

где F – нагрузка, Н; d – диагональ отпечатка, мм.

Механические свойства определяли на образцах основного металла и полученных сварных соединениях, у которых сварной шов располагался по центру вырезанного образца.

Испытания на растяжение проводили по ГОСТ 1497 – 84 на установке Instron 3382. Использовали пропорциональные цилиндрические образцы, тип IV, № 7. Скорость испытания составляла во всех случаях 1 мм/мин, температура комнатная.

Испытания на ударный изгиб выполняли по ГОСТ 9454 – 78 на установке Amsler RKP 450 Zwick/Roell при 20 °С. Использовали образцы по ГОСТ 9454 – 78 с V-концентратором. Максимальная энергия удара маятника 300 Дж.

Сканирующая электронная микроскопия. Фрактографический анализ образцов после разрушения проводили на сканирующем электронном микроскопе LEO-1420 с приставкой для микрорентгеноспектрального анализа (МРСА) Oxford Instruments.

Результаты исследований и их обсуждение

Разработка химического состава и изготовление сварочной проволоки

В качестве основы для разработки высокоазотистой сварочной проволоки была взята Fe – Cr – Mn сталь, легированная элементами внедрения – азотом (~0,5 %) и углеродом, элементами замещения – никелем и молибденом, что обеспечило получение аустенитной структуры, высокой прочности, коррозионной стойкости и хладостойкости2 [4]. В результате проведенных расчетов по формулам (1) – (5) выбран химический состав сварочной проволоки (табл. 2).

Таблица 2. Марочный химический состав металла сварочной проволоки

| |||||||||||||||||||||||||||||||||||||||||||

За счет расплавления Cr – Ni – Mn – Mo – N проволоки при сварке возможен частичный уход летучих элементов – азота и марганца из металла сварного шва. Цель работы – провести оценку термодинамически равновесного фазового состава металла сварного шва в зависимости от содержания в нем азота и марганца с применением программы Thermo-Calc для построения температурных сечений фазовых диаграмм.

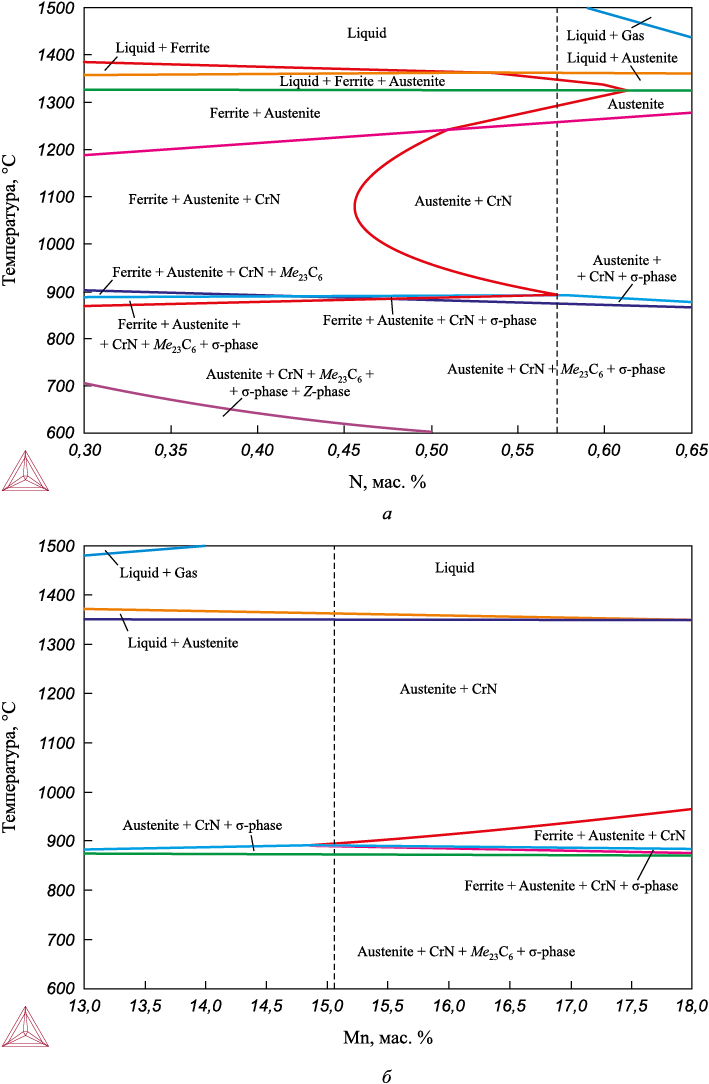

Построенные фазовые диаграммы для композиции новой сварочной проволоки с переменным содержанием азота и марганца представлены на рис. 1. Пунктирной линией обозначено количество азота и марганца, содержащегося в металле сварочной проволоки рассчитанного состава (табл. 2).

Рис. 1. Расчеты термодинамически равновесного фазового состава |

В стали данного химического состава выделение из аустенита нежелательной Z-фазы (Cr, V)N, в дополнение к нитридам CrN, карбидам Me23C6 и σ-фазе, в равновесных условиях возможно при снижении температуры до ~700 °С и концентрации азота вплоть до 0,5 % (рис. 1, а). Однако, по данным работы [28], Z-фаза образуется при длительных тепловых выдержках в жаропрочных сталях. Учитывая, что сварка является неравновесным процессом, при котором каждый проход сварочной дуги сопровождается расплавлением небольшого участка свариваемой кромки металла и расплавлением сварочной проволоки небольшого диаметра (~1,2 мм) и последующим охлаждением, ожидать появления в зоне металла шва, зоне сплавления или зоне термического влияния свариваемого изделия нежелательных Z-фазы или σ-фазы не следует.

Как видно из расчетных данных на рис. 1, б, некоторое возможное снижение концентрации марганца при сварке не может привести к негативным изменениям фазового состава, он должен остаться аустенитным.

Изготовление сварочной проволоки включало в себя следующие технологические операции: выплавку стали с заданным химическим составом в открытой индукционной печи с добавлением азотированных ферросплавов; гомогенизацию литой структуры при 1200 °С; прокатку с предварительным подогревом при 1100 °С; ротационную ковку и волочение проволоки.

Микроструктура

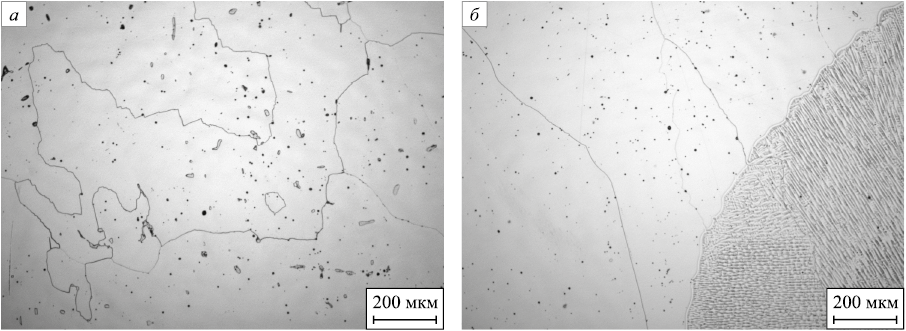

Проведенное исследование в оптическом световом микроскопе не выявило наличия пор, трещин и непроваров (рис. 2). В работе [24] представлен общий вид сварных соединений, снятых на аппарат с малым увеличением. При использовании сварочной проволоки с 0,9 % N поры в металле шва наблюдали невооруженным взглядом.

Рис. 2. Микроструктура основного литого металла (а) и сварного соединения (б) |

Микроструктура основного металла, литой стали 05Х21АГ15Н8МФЛ, характеризуется крупными зернами аустенита размером 200 – 700 мкм (рис. 2, а). Структура металла шва состоит из мелких зерен, вытянутых в направлении кристаллизации (рис. 2, б). В каждой из зон сварного соединения наблюдается некоторое количество зерен феррита. По результатам проведенной ферритометрии установлено, что объемное содержание феррита не превышает 0,27.

Сопоставляя полученные данные при расчетах фазовой диаграммы на рис. 1 и снимках микроструктуры, важно отметить, что наличие карбидов Me23C6 и σ-фазы методом оптической микроскопии в полученных сварных соединениях не подтвердилось.

Высокотемпературный процесс сварки может приводить к негативным последствиям в зоне термического влияния сварного шва. Так, например, в работах [29; 30] показано, что в зоне термического влияния происходило выделение крупных частиц нитридов Cr2N, что приводило к снижению коррозионной стойкости. В изучаемых же сварных соединениях крупные частицы нитридов не обнаружены, что, очевидно, связано с использованием низкой погонной энергии сварки.

Содержание азота в металле шва составило 0,58 %, видимо, за счет поступления азота из основного металла (с 0,6 % N) в процессе сварки в сварочную ванну. Столь высокое усвоение азота удалось достичь благодаря соблюдению технологических рекомендаций для сварки высокоазотистых сталей [25]. В обсуждавшейся выше работе [24] при использовании, как и в данном случае, дуговой многопроходной сварки в аргоне и сварочных проволок с 0,6 и 0,9 % N, содержание азота в металле шва составило 0,54 и 0,64 % соответственно. В работе [17] даже добавление 5 % N2 к защитному газу не позволило сохранить весь азот, содержавшийся в металле присадки (0,6 %), и его значение в металле шва составило 0,58 %.

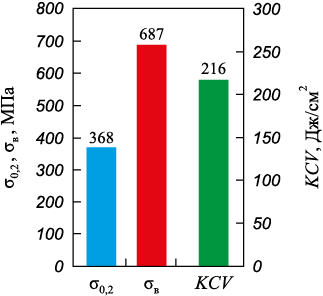

Механические свойства

Образцы сварных соединений для проведения испытаний на растяжение и ударный изгиб были вырезаны таким образом, чтобы металл шва располагался по центру испытуемых образцов. На рис. 3 приведена гистограмма, из которой видно, что сварные соединения литой высокоазотистой стали имеют в комплексе «предел текучести – предел прочности – ударная вязкость» высокий уровень свойств. В качестве сравнения, механические свойства образца литой стали 05Х21АГ15Н8МФЛ после гомогенизационного отжига при 1200 °С, 4 ч, приведенные в работе [31], были следующие: σ0,2 = 407 МПа, σв = 674 МПа, KCU = 209 Дж/см2. Из этого следует, что исследованные в настоящей работе сварные соединения высокоазотистой стали, полученные с использованием разработанного сварочного материала и по разработанным технологическим рекомендациям, практически равнопрочны основному металлу без сварки (90 % от прочности основного металла).

Рис. 3. Механические свойства образцов сварных соединений |

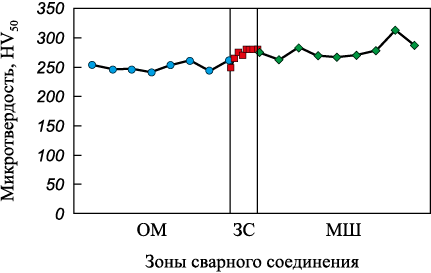

Значения микротвердости, измеренные в разных зонах сварного соединения (рис. 4), согласуются с размером зерна в каждой из областей исследования. В том числе, самые низкие значения твердости присущи основному металлу, имеющему крупнозернистую литую структуру аустенита. Микротвердость в зоне сплавления и металле шва более высокая за счет вклада в упрочнение границ мелких зерен, сформировавшихся в металле шва.

Рис. 4. Микротвердость в каждой из зон сварного соединения: |

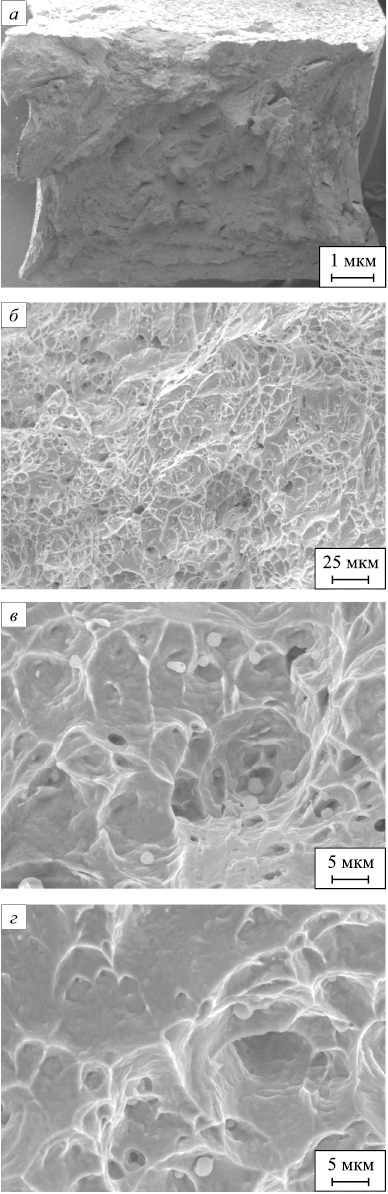

Морфология изломов образцов после испытаний на ударную вязкость указывает на вязкий ямочный характер разрушения (рис. 5). Крупные ямки ответственны за повышение пластических свойств3. Высокую ударную вязкость стали демонстрируют в том случае, если при наличии большого числа ямок небольшого размера наибольшую площадь в изломе занимают ямки размером не менее 10 – 15 мкм с глобулярными включениями не более 8 мкм. Признаком высокой вязкости металла является также глубина и пластичность самих ямок, серпантинный характер скольжения на их стенках и отсутствие трещиноватости ямок4 – именно те признаки, которые наблюдаются в изломе (рис. 5, в, г).

Рис. 5. Фрактография образцов сварных соединений |

Обсуждая достигнутые в данном эксперименте прочностные характеристики, можно отметить следующее. Уровень прочности сварного соединения определяется наименее прочным его участком. Авторы опробовали эту проволоку при сварке литейной аустенитной стали, являющейся высокопрочной среди литейных сталей аустенитного класса (обычный уровень предела текучести аустенитных сталей системы Fe – 18Cr – 10Ni составляет не более 200 МПа). При сварке этой же проволокой горячедеформированного металла такого же состава свойства сварного соединения должны быть выше. Например, в работе [24] получали сварное соединение высокоазотистой деформированной стали с использованием сварочной присадки с 0,6 % N. Соответственно, был достигнут предел прочности σв = 912 МПа, ударная вязкость при этом закономерно была ниже, KCV = 110 Дж/см2. Этот уровень свойств был получен за счет упрочненной вследствие деформации структуры основного металла.

У сварного соединения, полученного с использованием сварочной присадки с 0,78 % N, при сварке в защитной газовой атмосфере (87 % Ar – 6,5 % N2 –– 6,5 % CO2) также были отмечены высокие значения механических свойств, характерные для деформированного высокоазотистого металла: σв = 956 МПа, KCV = 132 Дж/см2 [17].

Выводы

Сделаны расчеты фазового состава стали выбранной композиции Fe – Cr – Mn – Ni – Mo – V, N с варьированием содержания марганца и азота, которые могут улетучиваться при сварке. Показано, что выбранная сварочная азотосодержащая проволока должна иметь аустенитную структуру.

Из выплавленной в лабораторных условиях стали изготовлена сварочная проволока Св-0,57N методами горячей пластической деформации и волочения. Опробование этой проволоки для получения сварного соединения аустенитной литейной стали 05Х21АГ15Н8МФЛ ~0,6 % N с проведением процесса дуговой сварки в аргоне по разработанным технологическим рекомендациям позволило получить бездефектное сварное соединение без потери азота в металле шва.

Металл сварного соединения характеризуется высокой прочностью (0,9 от прочности основного металла) и высокой ударной вязкостью, излом имеет характерное для вязких материалов ямочное строение. Новая сварочная проволока Св-0,57N – перспективный материал для сварки аустенитных высокоазотистых сталей.

Список литературы

1. Wang X., Tian J., Li S., He P., Fang N., Wen G. Weldability of high nitrogen steels: A review. Reviews on Advanced Materials Science. 2023;62(20220325):1–17. https://doi.org/10.1515/rams-2022-0325

2. Du Toit M. Filler metal selection for welding a high nitrogen stainless steel. Journal of Materials Engineering and Performance. 2002;11(3):306–312. https://doi.org/10.1361/105994902770344123

3. Бишоков Р.В., Барышников А.П., Гежа В.В., Мельников П.В. Сварочные материалы и технологии сварки высокопрочных сталей. Вопросы материаловедения. 2014;2(78):128–137.

4. Harzenmoser M. Welding of high nitrogen steels. Materials and Manufacturing Processes. 2004;19(1):75–86. https://doi.org/10.1081/AMP-120027503

5. Du Toit M. The microstructure and mechanical properties of Cromanite welds. Journal of the South African Institute of Mining and Metallurgy. 1999;99(6):333–339.

6. Mohammed R., Reddy G.M., Rao K.S. Effect of filler wire composition on microstructure and pitting corrosion of nickel free high nitrogen stainless steel GTA welds. Transactions of the Indian Institute of Metals. 2016;69(10):1919–1927. https://doi.org/10.1007/s12666-016-0851-6

7. Фомина О.В. Создание технологических принципов управления структурой и физико-механическими свойствами высокопрочной аустенитной азотсодержащей стали: Диссертация … доктора технических наук. Санкт-Петербург; 2018:433.

8. Mohammed R., Madhusudhan R.G., Rao K.S. Welding of nickel free high nitrogen stainless steel: Microstructure and mechanical properties. Defence Technology. 2017;13:59–71. https://doi.org/10.1016/j.dt.2016.06.003

9. Liu Z., Fan C., Yang C., Zhu Ming, Hua Z., Lin S., Wang L. Investigation of the weldability of dissimilar joint between high nitrogen steel and low alloy steel by comparing filler metals. Materials Today Communications. 2023;35:105551. https://doi.org/10.1016/j.mtcomm.2023.105551

10. Kumar N., Arora N., Goel S.K., Goel D.B. A comparative study of microstructure and mechanical properties of 21-4-N steel weld joints using different filler materials. Materials Today Proceedings. 2018;5(9):17089–17096. https://doi.org/10.1016/j.matpr.2018.04.116

11. Kokawa H. Nitrogen absorption and desorption by steels during arc and laser welding. Welding International. 2004;18(4): 277–287. https://doi.org/10.1533/wint.2004.3235

12. Du Toit M., Pistorius P.C. Nitrogen control during the autogenous ARC welding of stainless steel. Welding in the World. 2003;47(9–10):30–43. https://doi.org/10.1007/BF03266398

13. Huang H.-Y. Effects of shielding gas composition and activating flux on GTAW weldments. Materials & Design. 2009;30(7): 2404–2409. https://doi.org/10.1016/j.matdes.2008.10.024

14. Kah P., Martikainen J. Influence of shielding gases in the welding of metals. The International Journal of Advanced Manufacturing Technology. 2013;64:1411–1421. https://doi.org/10.1007/s00170-012-4111-6

15. Liu Z., Fan C., Chen C., Ming Z., Liu A., Yang C., Lin S., Wang L. Optimization of the microstructure and mechanical properties of the high nitrogen stainless steel weld by adding nitrides to the molten pool. Journal of Manufacturing Processes. 2020; 49:355–364 https://doi.org/10.1016/j.jmapro.2019.12.017

16. Zhao L., Tian Z., Peng Y., Qi Y., Wang Y. Influence of nitrogen and heat input on weld metal of gas tungsten arc welded high nitrogen steel. Journal of Iron and Steel Research, International. 2007;14(5):259–262. https://doi.org/10.1016/S1006-706X(08)60090-4

17. Liu Z., Fan C., Ming Z., Chen C., Yang C., Lin S., Wang L. Optimization of shielding gas composition in high nitrogen stainless steel gas metal arc welding. Journal of Manufacturing Processes. 2020;58:19–29. https://doi.org/10.1016/j.jmapro.2020.08.001

18. Qiang W., Wang K. Shielding gas effects on double-sided synchronous autogenous GTA weldability of high nitrogen austenitic stainless steel. Journal of Manufacturing Processes. 2017; 250:169–181. https://doi.org/10.1016/j.jmatprotec.2017.07.021

19. Yang D., Xiong H., Huang Y., Yan D., Li D., Peng Y., Wang K. Droplet transfer behavior and weld formation of gas metal arc welding for high nitrogen austenitic stainless steel. Journal of Manufacturing Processes. 2021;65:491–501. https://doi.org/10.1016/j.jmapro.2021.03.048

20. Zhang Y., Jing H., Xu L., Han Y., Zhao L., Xiao B. Microstructure and mechanical performance of welded joint between a novel heat-resistant steel and Inconel 617 weld metal. Materials Characterization. 2018;139:279–292. https://doi.org/10.1016/j.matchar.2018.03.012

21. Pehlke R.D., Elliott J.F. Solubility of nitrogen in liquid iron alloys. Transactions of the Metallurgical Society of AIME. 1960;218(6):1088–1101.

22. Bonnefois B., Coudreuse L., Charles J. A-TIG welding of high nitrogen alloyed stainless steels: a metallurgically high-performance welding process. Welding International. 2004;18(3):208–212. https://doi.org/10.1533/wint.2004.3226

23. Банных О.А., Блинов В.М., Костина М.В., Блинов Е.В., Зверева Т.Н. Исследование свариваемости высокоазотистых коррозионностойких аустенитных сталей типа Х22АГ16Н8М. Металлы. 2007;(4):51–67.

24. Liu Z., Fan C., Chen C., Ming Z., Yang C., Lin S., Wang L. Design and evaluation of nitrogen-rich welding wires for high nitrogen stainless steel. Journal of Materials Processing Technology. 2021;288:116885. https://doi.org/10.1016/j.jmatprotec.2020.116885

25. Костина В.С. Исследование и развитие технологических основ сварки высокоазотистых коррозионностойких Cr-Ni-Mn-Mo аустенитных сталей: Диссертация … кандидата технических наук. Москва: ИМЕТ РАН; 2020:181.

26. Сварочная проволока с высоким содержанием азота. Костина В.С., Костина М.В., Дормидонтов Н.А., Мурадян С.О. / Патент на изобретение 2768949 C1, 25.03.2022. Заявка № 2021110801 от 16.04.2021. Дата публикации: 25.03.2022.

27. Ригина Л.Г., Васильев Я.М., Дуб В.С. и др. Легирование стали азотом. Электрометаллургия. 2005;(2):14–21.

28. Mohammed R., Reddy G.M., Rao K.S. Microstructure and pitting corrosion of shielded metal arc welded high nitrogen stainless steel. Defence Technology. 2015;11(3):237–243. https://doi.org/10.1016/j.dt.2015.04.002

29. Ogawa M., Hiraoka K., Katada Y., Sagara M., Tsukamoto S. Chromium nitride precipitation behavior in weld heat-affected zone of high nitrogen stainless steel. ISIJ International. 2002;42(12):1391–1398. https://doi.org/10.2355/isijinternational.42.1391

30. Moon J., Ha H.-Y., Lee T.-H., Lee C. Different aspect of pitting corrosion and interphase corrosion in the weld heat-affected zone of high-nitrogen Fe-18Cr-10Mn-N steel. Materials Chemistry and Physics. 2013;142(2-3):556–563. https://doi.org/10.1016/j.matchemphys.2013.07.052

31. Мурадян С.О. Структура и свойства литейной коррозионностойкой стали, легированной азотом: Диссертация … кандидата технических наук. Москва; 2016:132.

Об авторах

В. С. КостинаРоссия

Валентина Сергеевна Костина, к.т.н., младший научный сотрудник лаборатории физикохимии и механики металлических материалов

Россия, 119991, Москва, Ленинский пр., 49

М. В. Костина

Россия

Мария Владимировна Костина, д.т.н., доцент, ведущий научный сотрудник, заведующий лабораторией физикохимии и механики металлических материалов

Россия, 119991, Москва, Ленинский пр., 49

Д. В. Зиновеев

Россия

Дмитрий Викторович Зиновеев, к.т.н., младший научный сотрудник лаборатории физикохимии и технологии переработки железорудного сырья

Россия, 119991, Москва, Ленинский пр., 49

А. Э. Кудряшов

Россия

Александр Эдуардович Кудряшов, инженер-исследователь

Россия, 119991, Москва, Ленинский пр., 49

Рецензия

Для цитирования:

Костина В.С., Костина М.В., Зиновеев Д.В., Кудряшов А.Э. Расчеты фазового состава аустенитной высокоазотистой сварочной проволоки и исследование выполненного из нее сварного соединения. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):293-302. https://doi.org/10.17073/0368-0797-2024-3-293-302

For citation:

Kostina V.S., Kostina M.V., Zinoveev D.V., Kudryashov A.E. Calculations of phase composition of austenitic high-nitrogen welding wire and study of a welded joint made from it. Izvestiya. Ferrous Metallurgy. 2024;67(3):293-302. https://doi.org/10.17073/0368-0797-2024-3-293-302

JATS XML