Перейти к:

Модель энергосбережения для связанных процессов металлургии стали

https://doi.org/10.17073/0368-0797-2024-3-270-282

Аннотация

При разработке передовых технологий энергосбережения металлургической промышленности ключевое значение имеет комплексный подход к управлению энергетическими потоками. В данной работе проведен глубокий анализ металлургических отраслей Китая и России с акцентом на эволюцию и текущие недостатки методов экономии энергии в металлургических процессах. Авторы подробно проанализировали различные технологические процессы, включая агломерацию, коксование, производство окатышей, чугуна в доменных печах, стали в кислородных конвертерах и электродуговых печах, а также прокатку стали. При этом выявляется значительный потенциал для повышения эффективности использования энергии и сокращения вредных выбросов. Основным результатом исследования является разработка структурных моделей технологических процессов на основе концепции энергосбережения «соответствия температур, каскадного использования и глобальной связи», охватывающих ключевые этапы производства стали. Эти модели подробно описывают роль и взаимосвязь каждого процесса в рамках полного металлургического цикла и объединяются в комплексную структурную модель технологического процесса производства стали. Модель включает в себя не только конкретные операции и характеристики каждого этапа, но и объясняет, как эти процессы взаимодействуют и зависят друг от друга, формируя целостную и взаимосвязанную систему металлургического производства. Эта модель включает в себя комплексные связи по температуре, давлению и отрасли производства, обеспечивая теоретическую основу для развития математических моделей энергосбережения и разработки соответствующих компьютерных приложений. Структурная модель технологического процесса производства стали имеет важное значение для понимания и оптимизации всего процесса металлургического производства, способствует повышению его энергетической и экологической эффективности.

Ключевые слова

Для цитирования:

Ванг В., Ли Ш., Ху В., Чикова О.А., Чжан И. Модель энергосбережения для связанных процессов металлургии стали. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):270-282. https://doi.org/10.17073/0368-0797-2024-3-270-282

For citation:

Wang W., Li S., Xu W., Chikova O.A., Zhang Y. Energy saving model for related processes in steelmaking. Izvestiya. Ferrous Metallurgy. 2024;67(3):270-282. https://doi.org/10.17073/0368-0797-2024-3-270-282

Введение

Металлургия стали является ключевой отраслью национальной экономики Китая, она определяет развитие основных отраслей промышленности и конкурентоспособность государства на мировых рынках. В 2017 г. Китай произвел в 3 раза больше стали, чем США, Россия и Япония вместе взятые. Сталь превратила китайские судостроение и автомобилестроение в крупнейшие в мире [1]. Металлургия стали – это отрасль c длительными производственными циклами и высоким энергопотреблением. При этом производство стали является опасным источником загрязнения атмосферы отходящими газами и твердыми выбросами, в которых содержатся различные токсичные вещества. Энергосбережение и снижение выбросов в металлургии стали имеют решающее значение для национальной экономики Китая [2]. Председателем КНР Си Цзиньпином еще в 2014 г. были сформулированы основные принципы новой энергетической стратегии Китая FROCSV (Four Revolutions and One Cooperation Strategic Vision), в числе которых реформа энергопотребления, предполагающая повышение энергоэффективности [1]. Черная металлургия Китая добилась значительного прогресса в повышении энергоэффективности – снизилась средняя интенсивность общего энергопотребления на крупнейших сталелитейных предприятиях. Разработана методология количественной оценки энергетических и экологических выгод (сокращения выбросов CO2 , загрязняющих веществ в атмосферу и экономии воды), связанных с 36 мерами по повышению энергоэффективности [3]. Ключевой темой исследований по энергосбережению в 2011 – 2025 гг. является синергетическое функционирование материального потока и потока энергии [4] согласно модели энергосбережения для черной металлургии Китая IECUA (Industrial Energy Conservation Uncertainty Analysis) [5].

В настоящее время в России при производстве стали активно используются современные энерго- и ресурсосберегающие экологически безопасные технологии, что делает особенно актуальным анализ опыта китайских ученых в этом вопросе [6]. Внедряются малоэнергоемкие металлургические технологии (непрерывная разливка стали, испарительное охлаждение и др.) [7]. Технология сухой грануляции шлака с использованием его физического тепла, разработанная российскими учеными-металлургами, используется на металлургических заводах Китая [8]. Разработана и внедрена энергоэффективная экологичная технология вдувания горячих восстановительных газов в доменную печь (рециклинг доменного газа) [9]. Существуют лишь два маршрута производства стали: доменная печь – кислородный конвертер (BF – BOF) и электродуговая печь (EAF) [10]. В Китае и России в качестве основного маршрута производства стали используется маршрут BF – BOF [11], что создает условия для обмена опытом. В Китае энергетическая эффективность (EI) при производстве стали достигается путем применения энергосберегающих и рекуперативных технологий, таких как:

– использование отходящего тепла и конвертерного газа;

– комплексное использование отходов сталелитейного производства [11];

– широкое применение энергосберегающих технологий, сокращающих выбросы CO2 [12].

На маршруте BF – BOF материальные и энергетические потоки тесно связаны, обеспечивая движение и трансформацию железосодержащих материалов и энергии [13]. Китайскими учеными разработаны структурные модели энергетических потоков в рамках концепции IDDD+N (Integration of the processes, Differentiation of the demand, Diversification of the supply, Decentralization of the grid, and Network of multi-energy flows) для оптимизации использования энергии, интеграции технологических процессов и децентрализации управления производством [14]. Структурная модель энергетических потоков включает системы преобразования, использования, рекуперации тепла, буферизации и хранения энергии. Фактически, металлургические предприятия производят и потребляют энергию одновременно: BF потребляют уголь и производят кокс и доменный газ (COG), BOF потребляют электроэнергию и кислород и производят Linz-Donawitz Gas (LDG) [15], т. е. являются просьюмерами [16]. Математическое моделирование позволяет провести количественное исследование структурных моделей энергосбережения [10; 17], в частности, применяется специализированное программное обеспечение METSIM и SYSCAD, которое позволяет рассчитывать баланс тепла/материала [18]. В работах [19; 20] отмечено, что в структурных моделях энергетических потоков необходимо учитывать взаимодействие и синергию между потоками материалов и энергии. В последнее время популярна концепция умного производства стали как часть «Индустрии 4.0», которая строится на киберфизических системах (CPS) [21 – 24]. Актуальна задача декарбонизировать металлургическую промышленность [25], в настоящее время разрабатываются технологии улавливания и хранения углерода (CCS) [26].

Китайскими учеными создана концептуальная модель связей между потоками материалов, энергии и выбросов на маршруте BF – BOF, включая коксохимическое, агломерационное и чугунолитейное производства, где побочные газы используются в качестве топлива с последующей передачей излишков на электростанции для генерации энергии [27]. Модель предполагает макро-сетевое управление процессом производства стали с учетом взаимосвязи потоков материалов, энергии и информации для достижения «минимального» потребления энергии, материалов и выбросов [28]. Lu Zhongwu предложил концепцию связанного сбережения энергии и материалов для металлургической промышленности [29]. На основе феноменологической модели движения вещества (железа) в технологическом цикле получения стали была получена система уравнений для расчета показателей потока веществ и связей между ними [30]. Yin Ruiyu предложил ряд мер по энергосбережению и сокращению выбросов, основанных на управлении связанными потоками железосодержащих материалов и энергии. Его концепция – «покупать только уголь, не покупать электроэнергию и топливо» и «нулевые выбросы» побочных газов и других энергоносителей [31]. Yin Ruiyu создал теорию динамической интеграции для «массы – энергии – времени – пространства – информации» процессов производства стали на основе анализа основных элементов и характеристик процессов [32]. Yongqi Sun, Zuotai Zhang разработали модель утилизация доменных шлаков (BFS) и сталелитейных шлаков (SS) на основе интеграции рекуперации отходящего тепла, повторного использования материалов и контроля кристаллизации шлаков [33]. Получена интеллект-карта интеграции материальных и энергетических потоков на предприятиях по производству стали [34]. В работе [35] представлен аналитический обзор публикаций по декарбонизации черной металлургии в контексте финансовых, организационных и поведенческих аспектов. Заслуживают внимания многочисленные работы китайских ученых о взаимосвязи потоков материалов и энергии для процесса агломерации [36 – 38]. Эксергетический анализ в металлургии стали служит теоретической базой энергосбережения, поскольку эксергетический учет потоков энергии и материалов обеспечивает интегрированную оценку ресурсов, продуктов и отходов на различных уровнях производства, от единичных операций и этапов производства до сталелитейных заводов и производственных маршрутов, а эксергетические показатели легко могут быть связаны с технико-экономическими [39].

В России также принята аналогичная модель энергосбережения для связанных процессов металлургии стали, которая включает следующие комбинированные методы энергосбережения для металлургических процессов: повышение производительности доменной печи при реализации технологий вдувания горячих восстановительных газов и замены качественных руд на концентрат сидеритовой руды (КОСР); использование в рефрижераторном оборудовании СО2 , отмытого из доменного газа; полная утилизация теплоты конвертерного газа для обжига КОСР [40].

Методика проведения исследования

Теоретической и методологической основой концептуальной модели энергосбережения для связанных процессов металлургии стали является интеграция нескольких научных подходов: системного, аналитического и компаративистского. Это обеспечило проработку основных аспектов проблемы и поставленных задач, позволило выявить новые закономерности энергосбережения для связанных процессов металлургии стали и показателей качества энергосбережения. С целью выявления основных тенденций развития понятия «связанные процессы» в контексте управления сбережением энергии и материалов, экологической безопасностью, в технологических процессах металлургии стали применялись методы теоретико-методологического анализа (сравнительный, ретроспективный, модельный), компаративистский анализ научной литературы, методы систематизации имеющегося у авторов статьи опыта по организации энергосбережения.

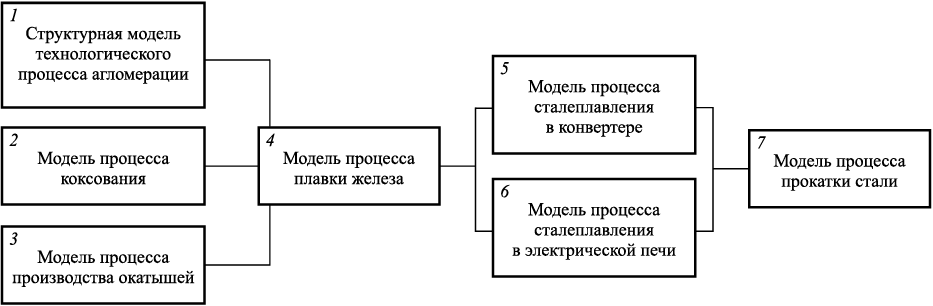

Проведено концептуальное исследование методов сопряженного снижения энергопотребления в процессах производства стали, основанных на принципе каскадного использования энергии и анализе причин скачков энергопотребления. Предлагаются новые методы сетевого распределения энергии и сопряженного снижения энергопотребления в процессах производства стали с целью увеличения эффективности энергопотребления. Цель работы – в соответствии с принципами «соответствия температур, каскадного использования и глобальной связи» разработать модели связи температуры, давления и отрасли производства для энергосбережения в связанных процессах производства стали. Разработаны структурные модели технологических процессов агломерации, коксования, производства окатышей, получения чугуна в доменной печи, получения железа в кислородном конвертере и электропечи, прокатки стали, которые объединены в структурную модель технологического процесса производства стали.

Результаты исследования

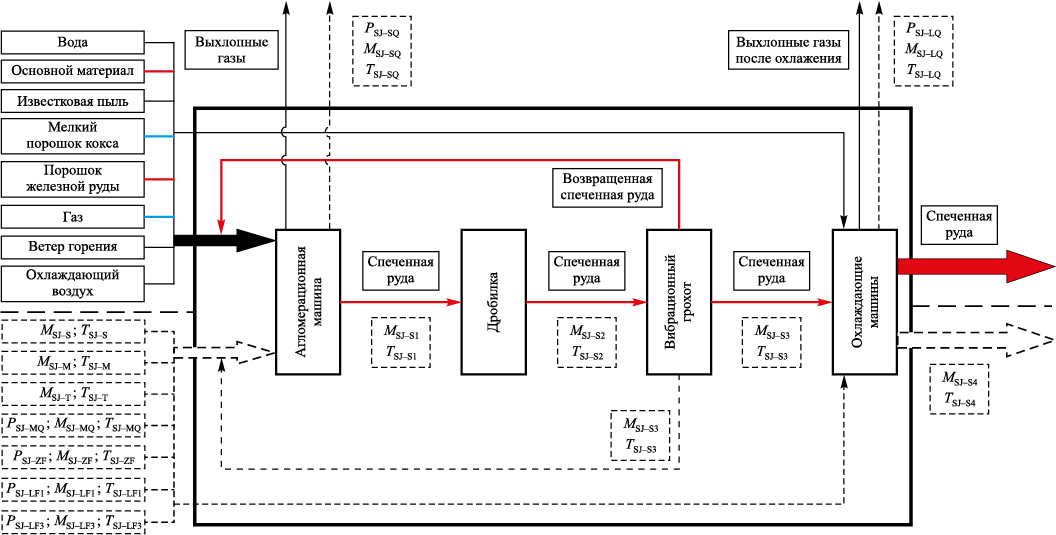

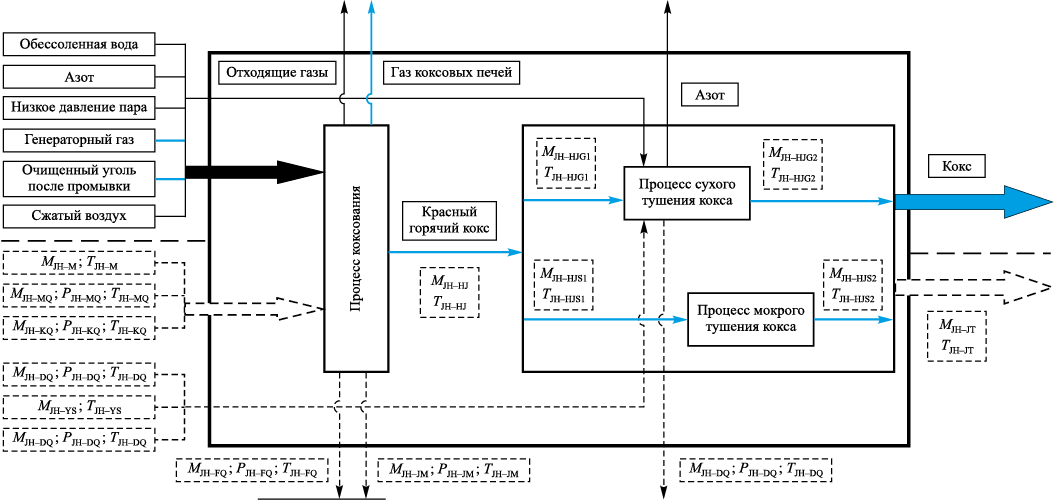

В качестве объектов исследования рассмотрим агломерационный и коксовый процессы. Структурная модель агломерации (рис. 1) включает агломерационную машину, охладитель, оборудование для дробления, просеивания и смешивания. Железосодержащий материал превращается в агломерат, который после охлаждения отправляется в доменную печь. Высокотемпературные отходящие газы используются для утилизации остаточного тепла. Структурная модель коксования (рис. 2) включает технологии трамбовки кокса и его гашения. Входные материалы превращаются в красный горячий кокс, который после охлаждения отправляется в бункер или возвращается в сырье. Коксовый и отходящий газы, а также горячий азот из процесса гашения кокса направляются на утилизацию тепла и энергосбережение.

Рис. 1. Модель процесса агломерации

Рис. 2. Модель процесса коксования |

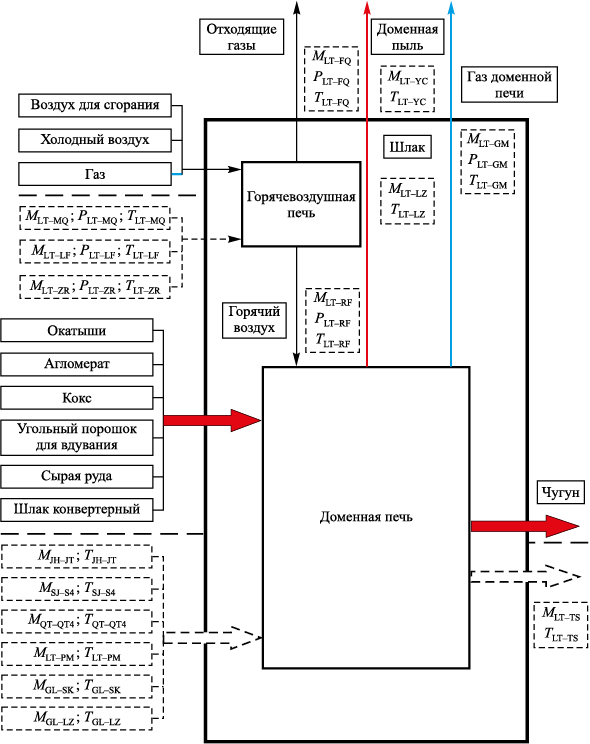

В качестве объектов исследования рассмотрим процессы производства окатышей и получения чугуна. Структурная модель производства окатышей (рис. 3) включает мешалку, гранулятор, сортировочное устройство, цепной решетчатый конвейер, оборотную печь и охладитель. Из порошкообразного концентрата и связующих веществ формируются сырые окатыши, которые после спекания и охлаждения направляются в доменную печь или возвращаются для переработки. Холодный отходящий воздух используется для энергосбережения. Структурная модель процесса получения чугуна (рис. 4) включает доменную печь и воздухонагреватель. В доменной печи из агломерата, кокса, окатышей и кусковой руды с добавлением воздуха производится чугун. Отходящие газы и шлак используются для дальнейшей утилизации и энергосбережения.

Рис. 3. Модель процесса производства окатышей

Рис. 4. Модель процесса производства чугуна |

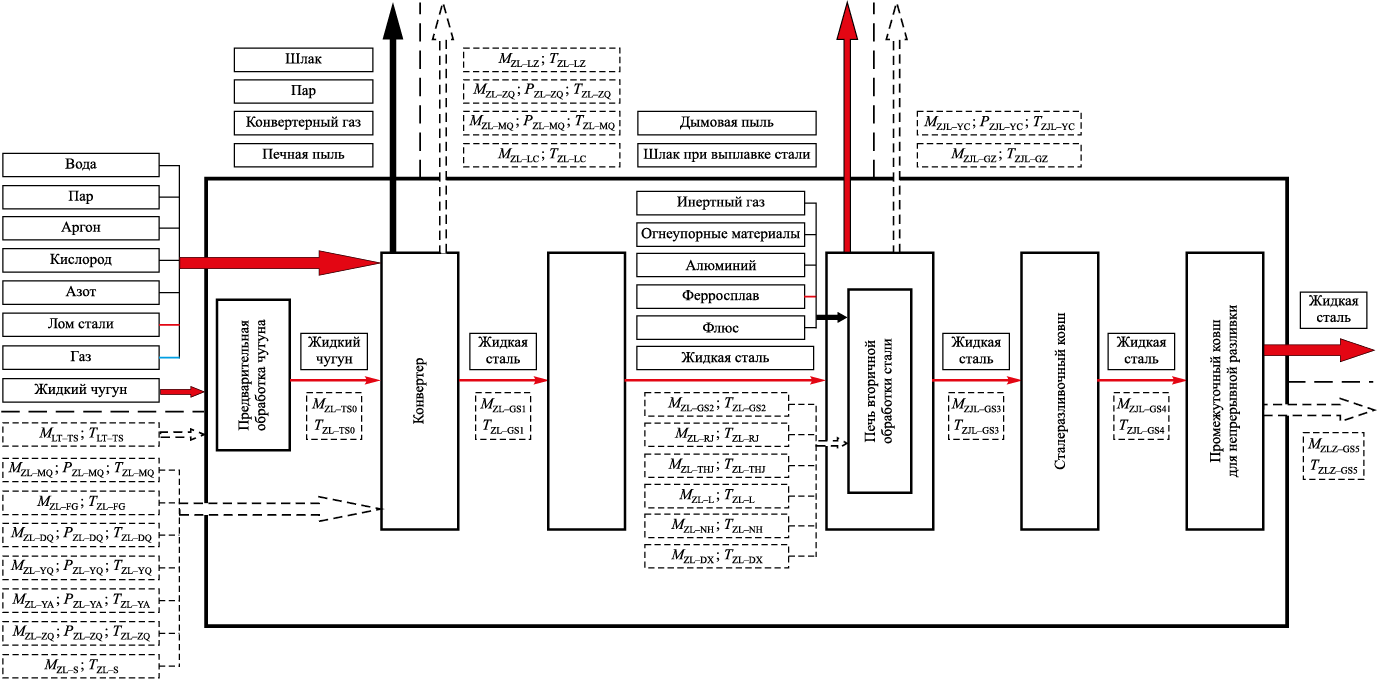

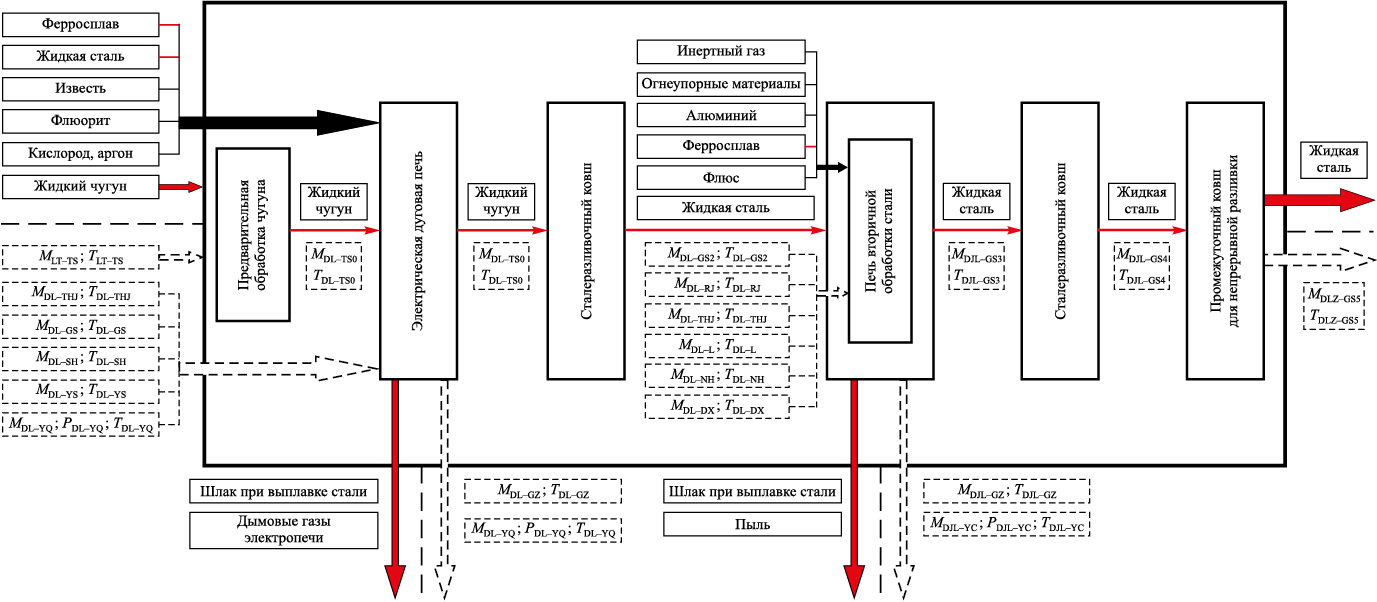

Для исследования рассмотрим процессы получения стали в конвертере и в электрической печи. Структурная модель процесса получения стали в конвертере (рис. 5) включает оборудование для предварительной обработки чугуна, конвертер, ковш для перевозки стали, устройство вторичной обработки и ковш для разливки. Выходные материалы включают сталь, шлак, конвертерный газ и пыль. Отходы используются для утилизации тепла и энергии. Структурная модель процесса получения стали в электрической печи (рис. 6) включает оборудование для предварительной обработки чугуна, саму электрическую печь, ковш для перевозки, устройство вторичной обработки и ковш для разливки. Входные и выходные материалы схожи с конвертерным процессом. Отходы также направляются на утилизацию тепла и энергии.

Рис. 5. Модель процесса производства стали в конвертере

Рис. 6. Модель процесса производства стали в электрической печи |

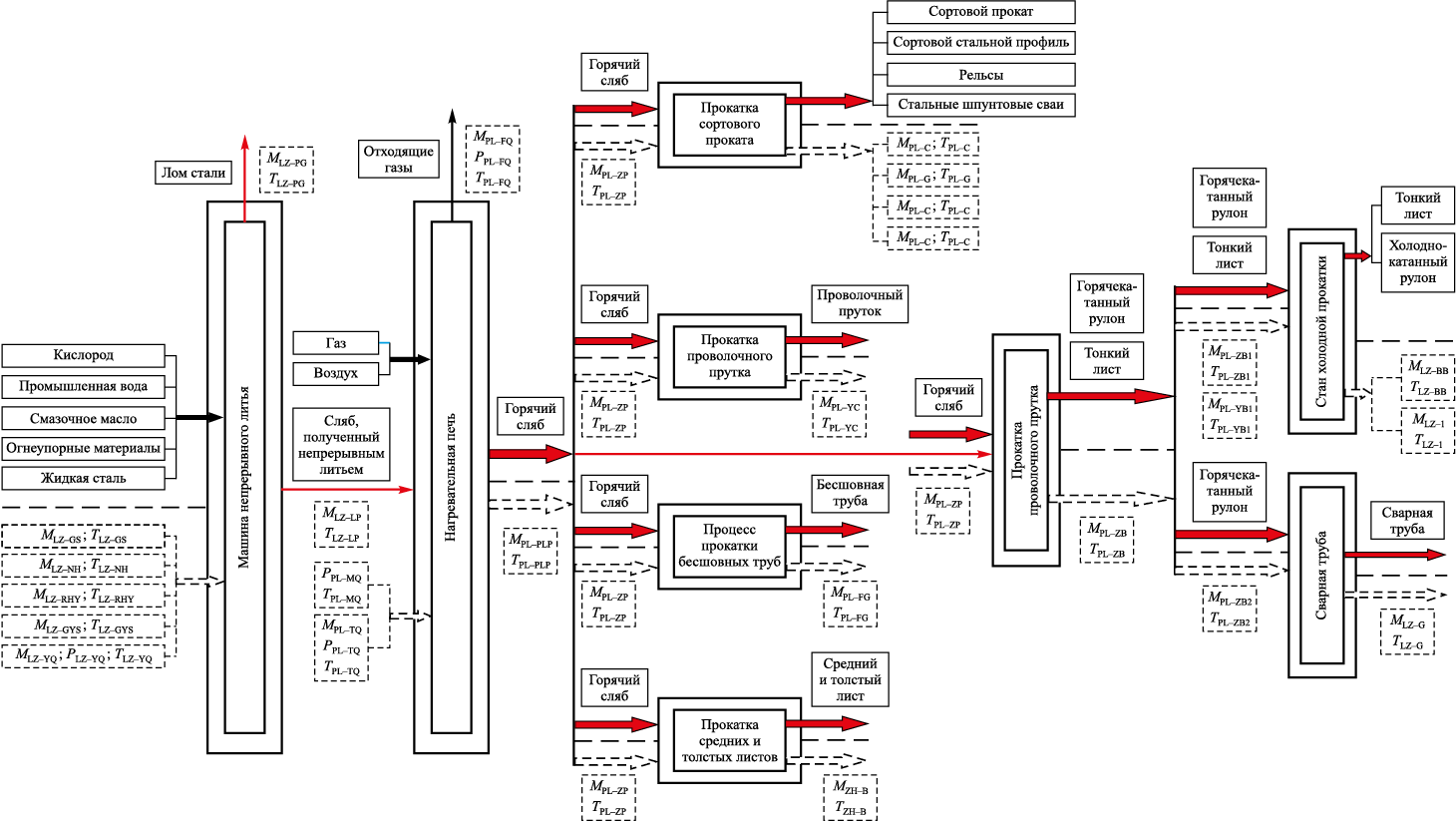

В качестве объекта исследования рассмотрим процесс прокатки стали и создадим структурную модель этого технологического процесса (рис. 7). Основное оборудование процесса прокатки включает машины непрерывного литья, нагревательные печи, станы горячей и холодной прокатки. В модели технологического процесса прокатки стали входные материалы включают сталь, кислород, воду, смазочные материалы, огнеупорные материалы, газ и воздух для горения. Входные материалы сначала проходят через машину непрерывного литья, где они затвердевают и формируются в литые заготовки. Затем, после нагрева в печи, заготовки отправляются в различные цеха прокатки для обработки в продукцию разных видов (профиль, пруток, рельсы, бесшовные трубы, листы и полосы). При этом отходящие газы, образующиеся в нагревательных печах, рассматриваются в структурной модели (рис. 8) как направление выхода из операционной рамки технологического процесса прокатки для утилизации остаточного тепла и энергосбережения.

Рис. 7. Модель процесса прокатки стали |

На завершающем этапе исследования структурные модели технологических процессов агломерации, коксования, производства окатышей, получения чугуна в доменной печи, получения железа в кислородном конвертере и электропечи, прокатки стали объединены в структурную модель технологического процесса производства стали (рис. 8).

Рис. 8. Структурная модель технологического процесса производства стали: |

На основе базовых принципов связанного энергосбережения, каскадного использования энергии и минимизации потерь предложены модели тепловой связи, связи по давлению и межотраслевой связи для отдельных технологических процессов металлургии стали – агломерации, коксования, производства окатышей, получения чугуна в доменной печи, получения железа в кислородном конвертере и электропечи, прокатки стали (рис. 8). Тепловая связь заключается в том, чтобы связать процесс, где производится избыток тепла, с процессами, которые потребляют тепло, с целью обеспечить наилучшее соответствие между производством и потреблением тепловой энергии в каждом процессе и тем самым уменьшить зависимость от внешних источников тепла и повысить эффективность использования энергии во всем металлургическом процессе. В связанных по давлению процессах производимый избыток давления передается в процессы с подходящим давлением, чтобы достичь наилучшего соответствия между подачей и потреблением тепловой энергии в каждом процессе и тем самым сократить поставки давления из внешних источников и повысить энергетическую эффективность всего металлургического процесса. Отраслевая связь предполагает связывание избытков материалов и энергии в металлургическом производстве с потребителями из других отраслей, которые могут применять их с целью повышения эффективности использования материалов и энергии. Энергосбережение через отраслевую связь реализуется путем передачи избытков материалов и энергии металлургического процесса в связанные отрасли, установления связи между металлургической отраслью и другими отраслями для обеспечения взаимосвязи материального и энергетического обеспечения с целью повышения эффективности использования материалов и энергии.

Обсуждение результатов исследования

В работе представлена концептуальная структурная модель связи температуры, давления и отрасли производства для энергосбережения в связанных процессах металлургии стали. Модель разработана на основе принципов соответствия температур, каскадного использования и глобальной связи. В отличие от матричной модели взаимосвязи потоков материала, энергии и выбросов для предприятия черной металлургии [26], представленная модель универсальна по отношению к отдельным технологическим процессам черной металлургии, отражает тепловую связь, связь по давлению, связь по отрасли и позволяет оптимизированный процесс производства стали на основе экономии материалов, энергии и снижения выбросов. Lu Zhongwu [28; 29] исследовал влияние логистики в процессе производства стали на энергопотребление и расход железа. Он обнаружил, что выведение из производственного процесса материалов, содержащих железо, приводит к увеличению энергопотребления и расхода железа на 1 т материала. Циркуляция материалов, содержащих железо, внутри одного процесса или между процессами не влияет на расход железа на 1 т, но приводит к увеличению энергопотребления на 1 т материала. Следовательно, необходимо максимально сократить количество циркуляций материалов, содержащих железо, что отражено в правилах моделирования. Lu Zhongwu [30] использовал методы Лагранжа и Эйлера для описания движения жидкости. Он также объяснил модель следящего наблюдения за потоком материала на основе диаграммы потока железа в жизненном цикле стальных продуктов, что предоставило референцию для создания и оптимизации последующих металлургических процессов. Yin Ruiyu [31] описал модели поведения потоков железа и углеродно-энергетических потоков в процессе производства стали. Он проанализировал потенциал энергосбережения и сокращения выбросов в сталелитейной промышленности, среди которых одним из эффективных методов является оптимизация металлургических процессов. Yin Ruiyu [32] предложил теоретический подход для создания нового поколения процессов производства стали, основываясь на взаимодействии и синергии потоков материалов, энергии и информации в металлургическом процессе. Исходя из исследований потоков материалов и энергии в процессах производства стали, в сочетании с правилами моделирования металлургических процессов и реальными условиями металлургической инженерии, в данном исследовании разработана методика обозначения потоков материалов и энергии и создана структурная модель всего процесса металлургического производства. Данная модель учитывает не только потоки материалов и энергии, но также включает связанное преобразование давления, температуры и отраслевую интеграцию. Учитывая отдельные металлургические процессы, модель также акцентирует внимание на взаимодействии различных процессов, что значительно повышает эффективность энергосбережения и сокращения выбросов. Качественно описана аналогичная модель энергосбережения для связанных процессов металлургии стали в России, которая включает ряд комбинированных методов энергосбережения для металлургических процессов [40].

Выводы

В работе исследованы ключевые аспекты и тенденции в области энергосбережения в процессах металлургии стали как в Китае, так и в России. Анализ различных технологических процессов, включая агломерацию, коксование, производство окатышей, получение чугуна в доменной печи, получение железа в кислородном конвертере и/или электропечи, прокатку стали, показал значительный потенциал для повышения эффективности использования энергии и снижения вредных выбросов.

Основной результат работы заключается в том, что минимальное потребление энергии, материалов и сокращение выбросов возможно обеспечить, создавая новую концепцию взаимосвязи энергосбережения с технологическим процессом: «соответствие температур, каскадное использование, глобальная связь». Связанные процессы в металлургии стали – сложные процессы непрерывного и дискретного изменения потоков энергии и материалов. Модель взаимосвязи потоков материалов и энергии – ограниченная модель из связанных узлов технологического процесса для обеспечения сбережения энергии и материалов, а также управления выбросами. Разработаны структурные модели технологических процессов, охватывающих ключевые этапы процесса производства стали, включая агломерацию, коксование, производство окатышей, получение чугуна в доменной печи, получение железа в кислородном конвертере и электропечи, прокатку стали. Эти модели детально описывают роль и взаимосвязи каждого процесса в рамках полного металлургического цикла и объединены в структурную модель технологического процесса производства стали. Структурная модель технологического процесса производства стали отражает систему связей всех этапов металлургического производства, она не только включает конкретные операции и характеристики каждого этапа, но также объясняет, как эти процессы взаимодействуют и зависят друг от друга, формируя целостную и взаимосвязанную систему металлургического производства. Структурная модель процесса производства стали имеет важное значение для понимания и оптимизации всего процесса металлургического производства, способствует повышению его энергетической и экологической эффективности.

Список литературы

1. Чжун Ч., Чжао Ц. Управление энергоэффективностью в черной металлургии Китая. StudNet. 2021;4(5).

2. Cai J.J., Sun W.Q. Systems energy conservation and scientific energy utilization of iron and steel industry in China. Iron and Steel. 2012;47(5):1–8.

3. Ma D., Chen W., Xu T. Quantify the energy and environmental benefits of implementing energy-efficiency measures in China’s iron and steel production. Future Cities and Environment. 2015;1:1–7. https://doi.org/10.1186/s40984-015-0005-8

4. Sun W.Q., Cai J.J., Zhu Y. Advances in energy conservation of China steel industry. The Scientific World Journal. 2013;2013(2):247035. https://doi.org/10.1155/2013/247035

5. Wen Z.G., Wang Y.H., Zhang C.K., Zhang X.L. Uncertainty analysis of industrial energy conservation management in China’s iron and steel industry. Journal of Environmental Management. 2018;225:205–214. https://doi.org/10.1016/j.jenvman.2018.07.096

6. Чернобровин В.П. Черная металлургия России в динамике (1970–2018 гг.). Вестник Южно-Уральского государственного университета. Серия: Металлургия. 2020; 20(1):7–17.

7. Дружинин Г.М., Зайнуллин Л.А., Казяев М.Д., Спирин Н.А., Ярошенко Ю.Г., Губинский М.В. Основные направления ресурсоэнегосбережения в черной металлургии. В кн.: Творческое наследие В.Е. Грум-Гржимайло: история, современное состояние, будущее. Сборник докладов Международной научно-практической конференции. Том 1. Екатеринбург: Уральский федеральный университет имени первого Президента России Б.Н. Ельцина; 2014:205–212.

8. Зайнуллин Л.А., Дружинин Г.М., Буткарев А.А. Инновационные разработки ОАО «ВНИИМТ» для энергосбережения и экологии в металлургии. В кн.: Творческое наследие В.Е. Грум-Гржимайло: история, современное состояние, будущее. Сборник докладов Международной научно-практической конференции. Том 1. Екатеринбург: Уральский федеральный университет имени первого Президента России Б.Н. Ельцина; 2014:235–240.

9. Шевелев Л.Н., Бродов А.А. Энергосбережение, повышение энергоэффективности и снижение выбросов парниковых газов в черной металлургии России. Черная металлургия. Бюллетень научно-технической и экономической информации. 2018;1(2):3–6.

10. Sun W.Q., Wang Q., Zhou Y., Wu J.Z. Material and energy flows of the iron and steel industry: Status quo, challenges, and perspectives. Applied Energy. 2020;268:114946. https://doi.org/10.1016/j.apenergy.2020.114946

11. He K., Wang L., Li X.Y. Review of the energy consumption and production structure of China’s steel industry: Current situation and future development. Metals. 2020;10(3):302. https://doi.org/10.3390/met10030302

12. Wang P., Morten R., Yang Y., Feng K.S., Kara S., Hauschild M., Chen W.Q. Efficiency stagnation in global steel production urges joint supply- and demand-side mitigation efforts. Nature Communications. 2021;12(1):2066. https://doi.org/10.1038/s41467-021-22245-6

13. Yin R.Y. Theory and Methods of Metallurgical Process Integration. Academic Press; 2016:336.

14. Yang L., Li Z., Hu H., Zou Y., Feng Z., Chen W., Chen F., Wang S., Guo Y. Evaluation of energy utilization efficiency and optimal energy matching model of EAF steelmaking based on association rule mining. Metals. 2024;14(4):458. https://doi.org/10.3390/met14040458

15. Jović M., Laković M., Banjac M. Improving the energy efficiency of a 110 MW thermal power plant by low-cost modification of the cooling system. Energy Environ. 2018;29(2): 245–259. https://doi.org/10.1177/0958305X17747

16. Zhou Y., Wu J., Long C. Evaluation of peer-to-peer energy sharing mechanisms based on a multiagent simulation framework. Applied Energy. 2018;222:993–1022. https://doi.org/10.1016/j.apenergy.2018.02.089

17. Valsalam R., Krishnan N., Muralidharen V. Energy management and control system for integrated steel plants. In: National Convention on Computerisation and Automation in Steel Industry. 1996;2:59–83.

18. Zhao Q.Y., Zhang T.A., Lv G.Z., Zhu X.F., Liu Y. Application of process simulation software METSIM in metallurgy. TELKOMNIKA. 2012;10(8):2202–2208.

19. Yu Q.B., Lu Z.W., Cai J.J. Calculating method for influence of material flow on energy consumption in steel manufacturing process. Journal of Iron and Steel Research International. 2007;14(2):46–51. https://doi.org/10.1016/S1006-706X(07)60026-0

20. Na H., Du T., Sun W., He J., Sun J., Yuan Y., etc. Review of evaluation methodologies and influencing factors for energy efficiency of the iron and steel industry. International Journal of Energy Research. 2019;43(11):5659–5677. https://doi.org/10.1002/er.4623

21. Cicconi P., Russo A.C., Germani M., Prist M., Pallotta E., Monteriù A. Cyber–physical system integration for industry 4.0: Modelling and simulation of an induction heating process for aluminum-steel molds in footwear soles manufacturing. In: 2017 IEEE 3rd Int. Forum on Research and Technologies for Society and Industry. Modena: IEEE; 2017:1–6.

22. Haag S., Anderl R. Digital twin – Proof of concept. Manufacturing Letters. 2018;15(B):64–66. https://doi.org/10.1016/j.mfglet.2018.02.006

23. Zhao H.T., Jiang P., Chen Z., Ezeh C.I., Hong Y.D., Guo Y.S., Zheng C.H., Hrvoje D., Gao X., Wu T. Improvement of fuel sources and energy products flexibility in coal power plants via energy–cyber–physical–systems approach. Applied Energy. 2019;254:113554. https://doi.org/10.1016/j.apenergy.2019.113554

24. Al-Wakeel A., Wu J., Jenkins N. State estimation of medium voltage distribution networks using smart meter measurements. Applied Energy. 2016;184:207–218. https://doi.org/10.1016/j.apenergy.2016.10.010

25. Gao C., Gao W., Song K., Na H., Tian F., Zhang S. Spatial and temporal dynamics of air-pollutant emission inventory of steel industry in China: A bottom-up approach. Resources, Conservation & Recycling. 2019;143:184–200. https://doi.org/10.1016/j.resconrec.2018.12.032

26. Griffin P.W., Hammond G.P. Industrial energy use and carbon emissions reduction in the iron and steel sector: A UK perspective. Applied Energy. 2019;249:109–125. https://doi.org/10.1016/j.apenergy.2019.04.148

27. Sun W.Q., Wang Q., Zheng Z., Cai J.J. Material–energy–emission nexus in the integrated iron and steel industry. Energy Conversion and Management. 2020;213:112828. https://doi.org/10.1016/j.enconman.2020.112828

28. Lu Z.-W., Cai J.-J., Yu Q.-B. The influences of materials flow in steel manufacturing process on its energy intensity. Acta Metallurgica Sinica(China). 2000;36(4):370–378.

29. Lu Z.-W., Dai T. Influence of material flow in steel manufacturing process on energy consumption and metal yield. Iron and Steel. 2005;(4):1–7.

30. Lu Z.-W. The following-observing method for substance flow analysis. Engineering Science. 2006;8(1):18–25.

31. Yin R.Y. The energy flow behavior and energy flow network in steel manufacturing process. Journal of Engineering Studies. 2010;2(1):1–4.

32. Yin R.Y. Theory and Methods of Metallurgical Process Integration. Academic Press; 2016:336.

33. Sun Y.Q., Zhang Z.T. Disposal of high-temperature slags: A review of integration of heat recovery and material recycling. Metallurgical and Materials Transactions E. 2016;3: 114–122. https://doi.org/10.1007/s40553-016-0075-z

34. Gu Y., Liu W., Wang B., Tian B., Yang X., Pan C. Analysis and prediction of energy, environmental and economic potentials in the iron and steel industry of China. Processes. 2023;11(12):3258. https://doi.org/10.3390/pr11123258

35. Jinsoo K., Benjamin K.S., Morgan B., Steve G., Junghwan L., Minyoung Y., Jordy L. Decarbonizing the iron and steel industry: A systematic review of sociotechnical systems, technological innovations, and policy options. Energy Research & Social Science. 2022;89:102565. https://doi.org/10.1016/j.erss.2022.102565

36. Jia F.R., Wang E.G., He J.C., Dong H., Zhao Y.D. Waste heat recovery and utilization during sintering process. Industrial Heating. 2014;43(4):45–48.

37. Yang B., Chen L.G., Shen X., Qin X.Y., Sun F.R. Current status and case study on sintering process waste heat recovery and utilization in China. Research on Iron and Steel. 2014;42(4):54–57.

38. Liu W.C., Cai J.J., Dong H., Zhang Q., Qi G.C. Thermodynamic analysis on the effective recovery and utilization of sinter waste heat. China Metallurgy. 2013;23(2):15–20.

39. Costa M.M., Schaeffer R., Worrell E. Exergy accounting of energy and materials flows in steel production systems. Energy. 2001;26(4):363–384. https://doi.org/10.1016/S0360-5442(01)00004-4

40. Сергеев П.А., Нешпоренко Е.Г. Анализ эффективного использования энергосберегающих технологий металлургического предприятия. Современные инновации. 2015;(2(2)):27–30.

Об авторах

В. ВангКитай

Вейшу Ванг, доктор энергетических наук и технической теплофизики, профессор кафедры энергетики и технической теплофизики

Китай, 450011, Чжэнчжоу, ул. Северное Третье кольцо, 36

Ш. Ли

Китай

Шайлун Ли, магистр теплоэнергетики; студент

Китай, 450011, Чжэнчжоу, ул. Северное Третье кольцо, 36

Россия, 620002, Екатеринбург, ул. Мира, 19

В. Ху

Китай

Вейхой Ху, магистр ядерной техники и ядерных технологий, доцент кафедры ядерной техники и технологий

Китай, 450011, Чжэнчжоу, ул. Северное Третье кольцо, 36

О. А. Чикова

Россия

Ольга Анатольевна Чикова, д.ф.-м.н., профессор кафедры физики

Россия, 620002, Екатеринбург, ул. Мира, 19

И. Чжан

Китай

Имэн Чжан, старший преподаватель кафедры архитектуры; магистр архитектуры

Китай, 450011, Чжэнчжоу, ул. Северное Третье кольцо, 36

Россия, 620002, Екатеринбург, ул. Мира, 19

Рецензия

Для цитирования:

Ванг В., Ли Ш., Ху В., Чикова О.А., Чжан И. Модель энергосбережения для связанных процессов металлургии стали. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):270-282. https://doi.org/10.17073/0368-0797-2024-3-270-282

For citation:

Wang W., Li S., Xu W., Chikova O.A., Zhang Y. Energy saving model for related processes in steelmaking. Izvestiya. Ferrous Metallurgy. 2024;67(3):270-282. https://doi.org/10.17073/0368-0797-2024-3-270-282

JATS XML