Перейти к:

Разработка и внедрение технологических мероприятий по продлению кампании доменной печи № 5 ПАО «Северсталь»

https://doi.org/10.17073/0368-0797-2024-3-260-269

Аннотация

В работе представлен обобщенный опыт по разработке и внедрению на ПАО «Северсталь» технологических мероприятий по продлению кампании доменной печи № 5. Авторы провели анализ, выявили и описали проблемные зоны, обобщили принципы обеспечения сохранности футеровки шахты, заплечиков и металлоприемника доменной печи. Также представлены результаты исследования рабочего пространства доменной печи № 5 в 2006 г. Выявленные технологические факторы обеспечивают увеличение длительности кампании агрегата. Приведены технологические мероприятия по промывкам горна доменной печи, снижению химической эрозии углеродистых блоков горна и лещади, формированию защитного гарнисажа в шахте доменной печи, особым приемам загрузки твердых заменителей кокса и организации эффективной структуры столба шихты в доменной печи. Для оперативного управления технологией доменной плавки необходимо использовать цифровые модели, объединенные в экспертную систему доменной печи. Авторы провели сравнение результатов текущей кампании доменной печи с предыдущими и доказали, что системное применение всех элементов разработанной технологии позволяет достигать высоких экономических показателей при превышении нормативной продолжительности кампании в 1,75 раза. Опыт развития технологии позволил увеличить длительность кампании печи до 17,46 лет, достигнуть снижения удельного расхода кокса на 15,9 %, увеличить удельный расход природного газа на выплавку чугуна на 46,4 % и сократить удельный расход углерода на выплавку чугуна на 6,3 %.

Ключевые слова

Для цитирования:

Калько А.А., Виноградов Е.Н., Калько О.А., Калько А.А. Разработка и внедрение технологических мероприятий по продлению кампании доменной печи № 5 ПАО «Северсталь». Известия высших учебных заведений. Черная Металлургия. 2024;67(3):260-269. https://doi.org/10.17073/0368-0797-2024-3-260-269

For citation:

Kal’ko A.A., Vinogradov E.N., Kal’ko O.A., Kal’ko A.A. Development and implementation of technological measures to extend the campaign of blast furnace No. 5 of PJSC Severstal. Izvestiya. Ferrous Metallurgy. 2024;67(3):260-269. https://doi.org/10.17073/0368-0797-2024-3-260-269

Введение

Тенденции развития современного мирового доменного производства нацелены, как и ранее, на снижение себестоимости производства чугуна за счет сокращения расхода кокса, увеличения производительности доменных печей (ДП) и длительности их кампании. Увеличение длительности кампании, периода между капитальными ремонтами первого разряда сверх нормативного уровня, позволяет снизить себестоимость производства единицы продукции и повысить конкурентоспособность производителя на мировом рынке.

В данной работе представлен обобщенный опыт по разработке и внедрению на ПАО «Северсталь» технологических мероприятий по продлению кампании ДП № 5. В соответствии с ранее намеченными планами, 1 – 2 апреля 2024 г. на ПАО «Северсталь» проведена процедура выдувки ДП № 5 «Северянка» полезным объемом 5500 м3 и выпуска «козлового чугуна». Печь сдана на капитальный ремонт первого разряда. Выдувка прошла успешно, безаварийно, в соответствии с разработанной технологической программой. Печь отработала в кампании с 20.10.2006 по 02.04.2024 гг. (далее текущая кампания) 17,46 лет, существенно превысив нормативные сроки эксплуатации, характерные для доменных печей схожей конструкции. Доменная печь № 5 впервые задута 12 апреля 1986 г. и по настоящее время является крупнейшим агрегатом по производству чугуна в Европе. Текущая кампания является третьей по счету, первые две продолжались 9 и 11 лет соответственно.

Теоретические предпосылки

Нормативный уровень кампании ДП в большинстве случаев составляет 12 – 15 лет [1; 2], при этом некоторые печи, например, ДП Хамборн-9 фирмы Thyssen Krupp Steel Europe, могут достигать продолжительности кампании более 22 лет [3]. Авторы работы [4] в качестве ключевых технологических факторов, обеспечивающих длительность кампании ДП, рассматривают стабильность и соответствие шихтовых материалов стандартам качества, рациональные шлаковый и дутьевой режимы, параметры режима загрузки, обеспечивающие требуемый характер распределения компонентов шихты и газового потока, технологически обоснованный режим отработки продуктов плавки. Кроме того, ряд исследователей [5 – 7] отмечают, что достижение длительной безопасной и безаварийной работы ДП в значительной мере определяется стойкостью футеровки лещади и горна.

Важными факторами, влияющими на износ огнеупорной футеровки, являются:

– абразивное действие потоков жидкого чугуна;

– химическое воздействие чугуна и шлака;

– инфильтрация и термомеханическое напряжение в футеровке [8].

Если для обеспечения длительного срока службы футеровки шахты ДП необходимо применение высококачественных железосодержащих материалов, то срок службы футеровки горна в значительной степени определяется качеством загружаемого кокса. Износостойких конструкций горна в настоящее время не существует [9], однако постоянно происходит совершенствование технологий, направленных на продление срока службы кладки. Основные виды разрушающих футеровку воздействий и изменение их интенсивности по высоте ДП установлены на основе многочисленных исследований отечественных и зарубежных специалистов на выдутых и охлажденных ДП [10 – 12].

Создание устойчивого гарнисажа является одним из основных мероприятий, направленных на обеспечение сохранности футеровки шахты, заплечиков и металлоприемника ДП, что способствует увеличению продолжительности ее кампании.

Управление распределением газового потока по радиусу и высоте ДП обеспечивает целенаправленно формируемая зона повышенной газопроницаемости, так называемая отдушина, которая может формироваться распределением рудных нагрузок как в осевой зоне печи, так и на периферии.

Определение критических зон ДП № 5, требующих защиты по результатам предыдущей кампании

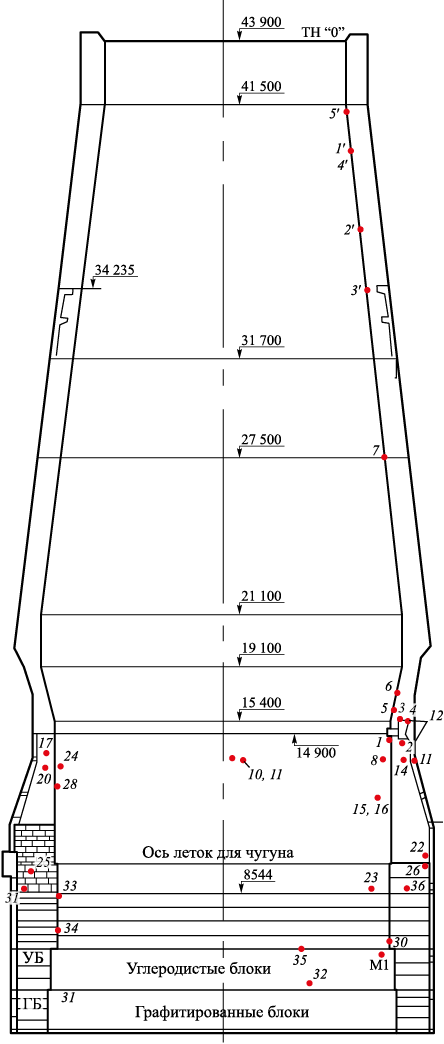

Остановка ДП № 5 на капитальный ремонт первого разряда по завершении предыдущей кампании была проведена в 2006 г. После выдувки ДП № 5 по ее высоте были отобраны пробы огнеупорной футеровки и гарнисажеобразующих масс. Схема точек отбора проб показана на рис. 1, а химический состав исследованных образцов материалов представлен в таблице.

Рис. 1. Расположение точек отбора проб огнеупорных материалов

Химический состав проб огнеупорных материалов и гарнисажа,

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ состояния рабочего пространства ДП № 5 в 2006 г. позволил установить следующее:

– в районе чугунных леток толщина огнеупора не превышала 200 – 250 мм, углеродистые периферийные блоки верхней лещади, находящиеся непосредственно под летками, были деформированы с образованием трещин и сколов в отдельных местах;

– значительное уменьшение толщины футеровки шахты (верхние ряды имели толщину 270 – 300 мм), износ неохлаждаемой части шахты в основном обусловлены абразивным воздействием шихтовых материалов и парами сублимированных щелочных соединений;

– горизонтальные холодильники охлаждаемой части шахты в большинстве деформированы и разрушены, только верхние три – четыре ряда находились в удовлетворительном состоянии;

– заплечики в верхней части в основном были открыты, на холодильниках в этой части не было отмечено никаких следов гарнисажных отложений.

– химический анализ проб гарнисажа, отобранных в горне печи, показал наличие в нем значительного количестве щелочей, а также присутствие оксида цинка и даже металлического цинка в высокотемпературной зоне печи.

Во время ремонта 2006 г. был частично заменен кожух печи, футеровку заменили полностью. Конструкцию горна усилили в пределах габаритов кожуха печи. На стальной выровненной поверхности дна печи вертикально установили графитированные блоки высотой 800 мм, на которые так же вертикально разместили углеродистые блоки высотой 1100 мм. По периферии блоки были уложены горизонтально в следующем порядке: два графитированых по 400 мм и два углеродистых по 550 мм. Выше, по периферии печи, были уложены семь рядов кольцевых углеродистых блоков поставки фирмы NDK. Из них два нижних ряда выложены из микропористых блоков марки BS-8SM2, а пять верхних – из супермикропористых марки BS-8SR. Внутренний объем пяти нижних рядов заложен высокоглиноземистыми блоками МЛЛД-62 высотой 550 мм, при этом величина «мертвого» слоя в горне увеличилась с 1500 до 2050 мм.

В подлеточной зоне были установлены медные холодильники, по три холодильника под каждой леткой. Каналы охлаждения выполнены сверлением отверстий в отлитой и прокатанной медной плите. Для снабжения этих двенадцати холодильников была построена насосная станция химически очищенной воды. В распаре и шахте примерно на 65 % ее высоты предусмотрели комбинированное охлаждение гладкими плитовыми холодильниками толщиной 120 мм в сочетании с горизонтальными холодильниками толщиной 100 мм, которые установили во внутренних амбразурах. Неохлаждаемая часть шахты была футерована шамотом.

Таким образом, в кампании 2006 – 2024 гг. принципиальные технические решения по конструкции горна и шахты ДП № 5 были сохранены в классическом виде, с необходимыми корректировками в проблемных местах на основе опыта первых двух кампаний 1986 – 1995 и 1995 – 2006 гг. Для решения задачи максимального продления текущей кампании печи в приоритетном порядке применялись определенные технологические мероприятия.

Разработка и внедрение технологических мероприятий по продлению кампании ДП № 5 в 2006 – 2024 гг.

После проведения серии исследований по результатам кампании 1995 – 2006 гг. (см. таблицу, рис. 1) на основании низких остаточных толщин огнеупоров и отсутствии (или малого количества) защитного гарнисажа были определены критические зоны ДП № 5, требующие защиты и корректировки технологии плавки в текущей кампании: горн, нижняя часть шахты и верх заплечиков.

В первую очередь для повышения стойкости футеровки горна необходимо предотвратить развитие абразивного действия потоков жидкого чугуна в пристеночной зоне, т. е. обеспечить интенсивную фильтрацию жидких продуктов плавки через тотерман и достичь хорошей газопроницаемости в центральной зоне печи. В реальных условиях эксплуатации ДП за счет колебания качественных характеристик кокса, попадания в горн воды из дефектных элементов системы охлаждения, поступления в горн локализованных масс тугоплавких составляющих доменной шихты, порозность тотермана может значительно снижаться, вплоть до образования области, непроницаемой для потоков жидких продуктов плавки в горне и для противоточных потоков газов и жидкости выше уровня фурм.

Возможность образования плотного, плохо проницаемого слоя на поверхности тотермана подтверждена результатами экспериментальных исследований на ДП № 9 металлургического комбината «Криворожсталь» [13; 14]. Поскольку данная печь по своему размеру достаточно близка к параметрам ДП № 5 ПАО «Северсталь», опыт, полученный в результате ее работы, учитывался авторами при ведении технологического процесса на «Северянке». В первую очередь из указанного опыта следовала необходимость осуществления систематического контроля газопроницаемости в центральной зоне печи и состояния тотермана.

Контроль размеров тотермана на действующей печи крайне затруднен. Температуры продуктов плавки в горне достигают 1500 °С, а в фурменных очагах температура газа может превышать 2000 °С. Физическое зондирование в таких условиях без громоздкого оборудования трудно реализуемо, а дистанционные способы пока недостаточно разработаны. Для диагностики проницаемости тотермана и контроля его геометрии на доменных печах ПАО «Северсталь» была предложена схема систематического зондирования горна ДП в периоды кратковременных остановок на планово-профилактические ремонты. В качестве зонда служила металлическая пика диаметром 28 мм и длиной 10 м. Погружение зонда внутрь печи велось до появления признаков «упора» передней части пики в трудно проницаемую зону. Зондирование тотермана производилось систематически, не реже одного раза в квартал при нормальной работе печи и чаще в случае смены шихтовых условий или появлений признаков замусоренности горна.

Для очистки горна от тугоплавких флюсовых остатков и мелких фракций кокса были разработаны технологические положения комплексных промывок объема горна доменной печи. Определены процедуры формирования промывочной порции, состоящей из смеси агломерата, окатышей, кусковой железной руды и конвертерного шлака, а также масса данной порции в зависимости от массы рабочей порции железорудных материалов. Расход шихтовых материалов в промывочной порции определялся, исходя из получения первичного шлакового расплава с содержанием FeO в диапазоне 35 – 55 %, который рассчитывали по уравнению

FeOпш = 29,73 – 1,43CaO + 3,27SiO2 – 10,18MgO + 1,36Al2O3 – 0,58FeO,

где FeOпш – содержание FeO в первичном шлаковом расплаве, %; СаО, SiO2 , MgO, Al2O3 , FeO – содержание данных компонентов в промывочной подаче, %.

Контроль эффективности разработанного регламента комплексных промывок осуществлялся с помощью зондирования тотермана. Его результаты показали, что при системном применении промывок состояние проницаемости коксовой насадки находилось на высоком уровне. Площадь трудно проницаемой зоны на уровне фурм по сравнению с предыдущими (до комплексных промывок) замерами уменьшилась на 47,8 отн. %.

Дополнительно к традиционным способам оценки состояния футеровки по данным теплосъемов системы охлаждения горна и лещади и закладных термопар, установленных на различных уровнях, в текущей кампании применялись новые методы неразрушающего контроля. Цель обследования заключалась в определении состояния огнеупоров и толщины остаточной футеровки, а также в обнаружении аномалий в огнеупорах, таких как трещины, расслоения и незаполненные раствором швы кирпичной кладки. Работа проводилась с использованием технологии ультразвукового зондирования эхо-методом (AU-E). Объем обследования включал периодический контроль состояния огнеупорной футеровки печи от металлоприемника до уровня фурм, а также определение тенденции износа огнеупорной футеровки в различных зонах.

Для снижения химической эрозии углеродистых блоков горна и лещади из-за неравновесных химических составов чугуна был разработан способ управления технологическим процессом через мониторинг отношения фактического содержания углерода в чугуне Сф к насыщенному содержанию Сн путем регулирования расхода природного газа, вдуваемого в печь. Указанное отношение Сф /Сн поддерживали в интервале 0,92 – 0,98. При снижении соотношения Сф /Сн ниже 0,92 расход природного газа увеличивали на 2,0 – 10,0 м3/т чугуна, а при повышении соотношения Сф /Сн более 0,98 расход природного газа сокращали на 0,2 – 2,0 м3/т чугуна при сохранении содержания кислорода в дутье. Примененный способ позволил существенно (с 5,8 до 1,4 % от общего числа) сократить количество выпусков, агрессивных по отношению к углеродистой футеровке. Приращение тепловых нагрузок на холодильники системы охлаждения в металлоприемнике за 12 месяцев использования заявленного способа уменьшилось в среднем в два раза по сравнению с предыдущим аналогичным периодом. Эффективность применяемого способа можно оценить также по результатам ультразвукового зондирования эхо-методом. Его использование позволило зафиксировать факт того, что средняя толщина неизмененной футеровки существенно не менялась в течении 2019 – 2021 гг., вероятно, из-за сохранения слоя гарнисажа, который защищал нижележащую футеровку. Средняя толщина остаточной неповрежденной футеровки стенок горна по данным метода AU-E составляла 540 мм или около 21 % от начальной толщины футеровки.

Для обеспечения самообновления защитного гарнисажа в шахте доменной печи применялся ранее разработанный способ [15], включающий циклическую загрузку шихтовых материалов, в том числе гарнисажеобразующей смеси, состоящей из железной руды и агломерата, которая позволяет получать из нее первичный шлаковый расплав в количестве 20 – 25 % и с долей закиси железа в данном расплаве не более 15 %. Кроме того, требования повышения экономической эффективности выплавки чугуна вызвали необходимость разработки приемов промышленного использования мелких некондиционных фракций железорудных материалов. Масса фракции 3 – 5 мм агломерата, загружаемой в пристеночную зону, при этом определялась в зависимости от показателя прочности агломерата при восстановительно-тепловой обработке его надрешетной фракции по формуле

\[M = K{M_{\rm{г}}}\frac{{100 - A(100 - R)}}{{100}},\]

где М – масса подрешетной фракции 3 – 5 мм агломерата в загружаемой железорудной порции, т; K – эмпирический коэффициент, равный 0,10 – 0,25; Mг – масса агломерата в головной части загружаемой железорудной порции, т; А – доля агломерата в железорудной порции, ед.; R – показатель прочности агломерата при восстановительно-тепловой обработке надрешетной фракции агломерата, %.

Распределение фракции 3 – 5 мм агломерата в рабочем пространстве печи с помощью бесконусного загрузочного устройства выполнялось в зависимости от насыпной массы подрешетных фракций железорудных материалов для достижения заданного количества замкнутых оборотов лотка.

Необходимость удешевления топлива, применяемого при выплавке чугуна, привела во второй части кампании к значительному увеличению удельного расхода различных твердых заменителей скипового кокса. В данном качестве выступали как некондиционные фракции металлургического кокса (менее 25 мм), так и антрацит. В завершающей трети кампании печи дополнительно использовался инновационный продукт углеродсодержащий (ИПУС), получаемый в процессе слоевого коксования угольной шихты, состоящий из 60 – 100 % углей одной или нескольких марок, условно пригодных для коксования.

Результаты ранее проведенных теоретических исследований и промышленный опыт показали [16 – 19], что эффективная замена скипового кокса различными заменителями (природный газ, пылеугольное топливо, антрацит, некондиционные фракции кокса) возможна только при высоком качестве основной массы кокса и железорудных материалов. Поэтому применение твердых заменителей кокса относительно низких качественных характеристик в значительном количестве, вплоть до содержания в шихте твердого топлива с пониженной горячей прочностью до 50 %, потребовало предварительной разработки и применения особых приемов его загрузки и распределения по сечению колошника. Твердое топливо с пониженной горячей прочностью (CSR) загружали в промежуточную зону доменной печи порциями на расстоянии 0,1 – 0,5 радиуса колошника от стенки печи, при этом рудную нагрузку в осевой зоне колошника поддерживали в диапазоне от 0,8 до 3,2 в зависимости от разницы показателя (CSR) твердого топлива высокого и низкого качества. Меньшая рудная нагрузка в оси печи соответствует большему значению разницы характеристики CSR двух видов твердого топлива.

Рост экологических проблем, связанных с изменением климата, и перспективы углеродного регулирования требуют постоянного поиска новых способов сокращения объемов выбросов СО2 при производстве стали [20]. Технологически в цепочке производства «доменная печь – конвертер» снижение выбросов углекислого газа обеспечивается за счет сокращения удельного расхода твердого углеродного топлива на выплавку чугуна и наращивания расхода вдуваемых в доменную печь углеводородных заменителей кокса.

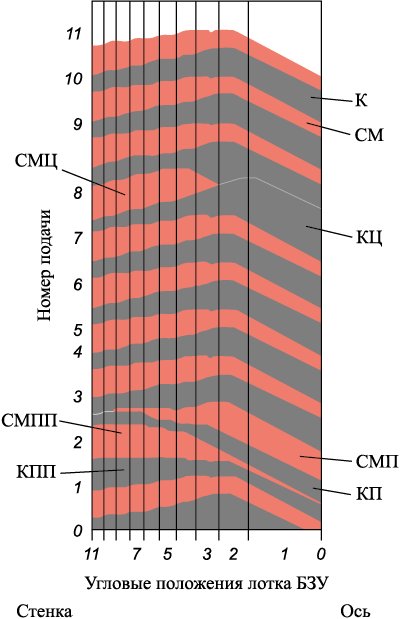

Формирование комплекса мер по регулярной промывке горна от коксового мусора и флюсовых остатков, поддержанию устойчивого самообновляющегося гарнисажа в нижней части шахты, эффективному распределению различных видов твердого топлива по сечению печи и отработке технологии сверхвысоких удельных расходов природного газа при выплавке чугуна потребовало переосмысления подхода к организации эффективной структуры столба шихты в ДП. Результатом стало применение на постоянной основе системы распределения шихтовых материалов по высоте и сечению ДП № 5, которая включает заданное распределение рудной нагрузки по сечению печи [21], а также цикличное использование осевых, предпромывочных и промывочных порций, обеспечивающих центральный ход ДП в переменных шихтовых и газодутьевых условиях [22]. Структура применяемого на постоянной основе распределения шихты в рабочем пространстве ДП № 5 представлена на рис. 2. Эффективность примененной системы распределения шихтовых материалов была оценена в течении завершающей трети текущей кампании печи, когда, несмотря на существенные изменения шихтовых условий и перехода на технологию высокого (более 170 м3/т чугуна) удельного расхода природного газа, удалось добиться стабильной работы печи. Факт наличия защитного гарнисажа в нижней части шахты ДП установлен во время разборки печи при капитальном ремонте первого разряда, а состояние горизонтальных холодильников системы охлаждения шахты печи и их амбразур, не потерявших своей исходной геометрии, указывает на работу системы охлаждения в условиях защиты достаточным слоем устойчивого самообновляющегося гарнисажа.

Рис. 2. Структура столба шихты из 11-ти подач, |

Необходимо отметить, что применение комплекса мер по продлению кампании ДП № 5 в условиях частой смены качественных характеристик железорудного сырья, а также наращивания применения твердых и газообразных заменителей кокса, требует постоянного контроля как параметров процесса плавки, так и результативности применяемых технологических решений. В коксоаглодоменном производстве ПАО «Северсталь» данная задача решается, в том числе, с применением оперативного управления технологией доменной плавки с использованием on-line цифровых помощников [23], объединенных в экспертную систему (ЭС) ДП. Экспертная система ДП является собственной разработкой ПАО «Северсталь» и представляет собой систему оптимизации, контроля и управления процессом выплавки чугуна. Она функционирует на основе использования высокоэффективных технологических моделей, специальных прикладных программных средств, графических интерфейсов конечного пользователя и многолетнего практического опыта доменщиков.

Задачей ЭС ДП является выработка управляющих технологических воздействий на ход доменной плавки, адекватных текущим условиям, за счет однозначно интерпретируемых результатов обработки разрозненных исходных данных. Так, для предотвращения колебаний теплового состояния печи, связанных с инертностью традиционных методов оперативного управления расходом топлива через изменение массы кокса в подачу, применяется цифровая модель почасового теплового баланса плавки, а также мониторинг удельного расхода твердого и вдуваемого топлива и модель расчета минимального теоретического значения расхода кокса. Для предотвращения явления самопроизвольного схода гарнисажа применяются модели накопления гарнисажа, распределения шихтовых материалов в рабочем пространстве печи, схода шихты с контролем положения подач в рабочем пространстве, газофурменная модель с оценкой глубин зоны окисления и зоны циркуляции. Для организации эффективной отработки продуктов плавки применяются модели накопления продуктов плавки в горне, управления выпусками и вязкости шлака. Исходными данными для вышеуказанных моделей являются значения технологических параметров, химических составов сырья и продуктов плавки, количество сырья и топлива, расходуемых в единицу времени и др., поступающие в систему и обрабатываемые автоматически, без участия технологического персонала.

Применение результатов расчетов, рекомендаций ЭС ДП позволяет уменьшить влияние человеческого фактора при оценке и интерпретации контролируемых технологических параметров процесса, тем самым сократить количество отклонений параметров работы ДП от оптимального диапазона, достичь максимально стабильного заданного химического состава продуктов плавки, минимального расхода топлива, минимизировать негативные воздействия на огнеупорную футеровку печи.

Основные производственные результаты кампании ДП № 5 в 2006 – 2024 гг.

В результате реализации на постоянной основе вышеперечисленных разработанных технологических мероприятий печь отработала в кампании 17 лет 5 месяцев и 13 суток (17,46 лет). Нормативная продолжительность кампании превышена в 1,75 раза или на 74,6 %.

За текущую кампанию на печи выплавлено 75 180 099 т чугуна, что на ~1,6 млн т превышает суммарную выплавку чугуна за первые две кампании ДП № 5 (суммарно за предыдущие две кампании в периоды 12.04.1986 – 03.07.1995 гг. и 26.10.1995 – – 19.06.2006 гг. было выплавлено 73 582 218 т чугуна).

Результаты производительности и длительности текущей кампании достигнуты на фоне кардинального изменения технологии ведения доменной плавки и практически полуторакратного наращивания замены кокса природным газом. При этом негативные факторы, возникающие от дополнительно вдуваемых в горн печи углеводородов (снижение теоретической температуры горения, перераспределение температур по высоте печи, значительные колебания теплового состояния печи и т. д.) были успешно компенсированы разработанными технологическими мероприятиями. За текущую кампанию удалось повысить топливную эффективность (здесь и далее сравнение производится между первым полным годом эксплуатации ДП № 5 после задувки в 2006 г. и вывода на полный ход с финальными тремя месяцами кампании в 2024 г):

– удельный расход кокса сокращен с 417,3 до 351,1 кг/т чугуна, т. е. на 66,2 кг/т чугуна или на 15,9 %;

– удельный расход природного газа на выплавку чугуна увеличен с 118,0 до 172,7 м3/т чугуна, т. е. на 54,7 м3/т чугуна или на 46,4 %;

– удельный расход углерода на выплавку чугуна, определяемый как отношение суммарного прихода углерода в доменную печь с твердым и газообразным топливом, а также с компонентами железорудной шихты к количеству выплавленного чугуна сокращен с 428,9 до 401,7 кг/т чугуна т. е. на 27,2 кг/т чугуна или на 6,3 %.

Выводы

Применение системного научного подхода к решению задачи максимального продления кампании ДП № 5 на основе анализа результатов предыдущих кампаний, выявления проблемных зон и направлений совершенствования технологии выплавки чугуна, разработки технологических мероприятий с учетом накопленного опыта и перспективы дальнейшего развития позволило увеличить срок службы агрегата в 1,75 раза и добиться его высокоэффективной работы в течение всей кампании 2006 – 2024 гг.

Результаты достигнуты на доменной печи «классической» конструкции без принципиальных капиталоемких изменений в огнеупорной футеровке шахты и горна доменной печи только за счет разработки новых способов ведения, контроля и корректировки технологии выплавки чугуна.

Применение системы оптимизации, контроля и управления процессом выплавки чугуна на базе цифровых помощников собственной разработки обеспечивает за счет сокращения влияния человеческого фактора при оперативном управлении процессом стабилизацию результатов плавки при значительных колебаниях входящих параметров, максимальную эффективность разработанных научно-технологических мероприятий в течении длительных временных интервалов и является наиболее перспективным направлением дальнейшего развития.

Список литературы

1. Liu Z., Zhang J., Zuo H.-B., Yang T.-j. Recent progress on long service life design of Chinese blast furnace hearth. ISIJ International. 2012;52(10):1713–1723. https://doi.org/10.2355/isijinternational.52.1713

2. Анализ работы металлоприемника с целью увеличения продолжительности кампании доменной печи и безопасной ее эксплуатации. Новости черной металлургии за рубежом. 2003;(4):32–36.

3. Рютер П., Петерс М. Условия продления более чем на 20 лет кампании доменной печи № 2 компании Thyssen Krupp Steel Europe. Черные металлы. 2015;(10):59–66.

4. Большаков В.И., Иванча Н.Г., Нестеров А.С. и др. Разработка мероприятий по продлению кампании доменных печей путем усовершенствования технологии загрузки, шлакового режима и автоматизированного контроля параметров доменной плавки в условиях нестабильности качества шихтовых материалов. В сборнике научных статей Института электросварки им. Е.О. Патона: Проблемы ресурса и безопасности эксплуатации конструкций, сооружений и машин. Днепропетровск: ИЧМ им. З.И. Некрасова НАН Украины; 2015:628–634.

5. Можаренко Н.М., Канаев В.В., Панчоха Г.В. Влияние технологии плавки на футеровку металлоприемника доменных печей. Metallurgical and mining industry. Металлургическая и горнорудная промышленность. 2003;(5):5–8.

6. Курунов И.Ф., Логинов В.Н., Тихонов Д.Н. Методы продления кампании доменной печи. Металлург. 2006;(12): 34–39.

7. Влияние производительности доменной печи на продолжительность ее кампании. Новости черной металлургии за рубежом. 2005;(1):21–24.

8. Шульте М., Клима Р., Рингель Д., Фосс М. Контроль износа горна доменной печи с помощью датчиков теплового потока. Черные металлы. 1998;(4):17–22.

9. Ковальски В., Люнген Х.Б., Штриккер К.П. Стойкость доменных печей: современный уровень, развитие и мероприятия по развитию компании. Черные металлы. 1999;(9):26–35.

10. Каплун Л.И., Малыгин А.В., Онорин О.П., Пархачев А.В. Устройство и проектирование доменных печей: Учебное пособие. Екатеринбург: УрФУ; 2016:217.

11. Близнюков А.С., Фещенко С.А., Курунов И.Ф. и др. Исследование футеровки горна доменной печи. Сообщение 1. Черная металлургия. Бюллетень научно-технической и экономической информации. 2010;(9):31–36.

12. Большаков В.И., Можаренко Н.М., Муравьева И.Г. Обеспечение безопасности и сохранности футеровки доменных печей при выдувке и задувке. Металл и литье Украины. 2009;(7–8):75–80.

13. Большаков В.И., Гладков Н.А., Муравьева И.Г. и др. Структура нижней части столба шихты и роль ее элементов в организации процессов плавки. Сборник научных трудов ИЧМ. Фундаментальные и прикладные проблемы черной металлургии. 2004;(8):112–119.

14. Большаков В.И., Бузоверя М.Т., Строменко В.А. и др. Экспериментальное исследование машин для отбора проб газа и шахты доменной печи объемом 5000 м3. В сборнике: Интенсификация процессов доменной плавки и освоение печей большого объема. Москва: Металлургия; 1980;(7):75–80.

15. Пат. 2251575 RU. Способ создания защитного гарнисажа в шахте доменной печи / Логинов В.Н., Суханов М.Ю., Гуркин М.А., Васильев Л.Е., Каримов М.М., Большаков В.И., Нестеров А.С., Можаренко Н.М., Якушев В.С.; заявлено 21.04.2004; опубликовано 10.05.2005. Бюллетень № 13.

16. Ярошевский С.Л. Выплавка чугуна с применением пылеугольного топлива. Москва: Металлургия; 1988:166.

17. Лейтцель Д., Хунгер Й., Крюгер В. и др. Процессы при вдувании угольных пылей в доменную печь. Черные металлы. 1999;(5):20–28.

18. Чижиков В.М., Бачинин А.А., Нестеренко С.В. Вязкость гетерогенных шлаков, содержащих топливо. Известия вузов. Черная металлургия.1987;30(5):145–146.

19. Лялюк В.П., Товаровский И.Г., Демчук Д.А. и др. Антрацит и термоантрацит в шихте доменной плавки. Днепропетровск: Пороги; 2008:245.

20. Рогиненко С.А., Шевелев Л.Н. Парижское соглашение и Российская металлургия: время снижать риски и стимулировать энергосбережение. Сталь. 2018;(12):61–66.

21. Пат. 2709318 RU. Способ ведения доменной плавки / Виноградов Е.Н., Калько А.А., Волков Е.А., Заводчиков М.В.; заявлено 24.04.2019; опубликовано 17.12.2019. Бюллетень № 34.

22. Пат. 2786283 RU. Способ загрузки промывочных и рабочих подач в доменную печь / Калько А.А., Волков Е.А., Каримов М.М., Теребов А.Л.; заявлено 01.03.2022; опубликовано 19.12.2022. Бюллетень № 35.

23. Виноградов Е.Н., Калько А.А., Чикинов С.В., Волков Е.А., Калько О.А. Разработка и внедрение технологии замещения кокса природным газом для снижения расхода твердого топлива на классических доменных печах ПАО «Северсталь». Металлург. 2024;(1):11–16.

Об авторах

А. А. КалькоРоссия

Андрей Александрович Калько, руководитель центра технологического развития Upstream

Россия, 162608, Вологодская область, Череповец, ул. Мира, 30

Е. Н. Виноградов

Россия

Евгений Николаевич Виноградов, заместитель генерального директора по производству – генеральный директор дивизиона «Северсталь Российская Сталь» и ресурсных активов

Россия, 162608, Вологодская область, Череповец, ул. Мира, 30

О. А. Калько

Россия

Оксана Александровна Калько, к.т.н., доцент кафедры химических технологий

Россия, 162600, Вологодская область, Череповец, пр. Луначарского, 5

А. А. Калько

Россия

Алексей Андреевич Калько, газовщик доменной печи; магистрант кафедры металлургии, машиностроения и технологического оборудования

Россия, 162608, Вологодская область, Череповец, ул. Мира, 30

Россия, 162600, Вологодская область, Череповец, пр. Луначарского, 5

Рецензия

Для цитирования:

Калько А.А., Виноградов Е.Н., Калько О.А., Калько А.А. Разработка и внедрение технологических мероприятий по продлению кампании доменной печи № 5 ПАО «Северсталь». Известия высших учебных заведений. Черная Металлургия. 2024;67(3):260-269. https://doi.org/10.17073/0368-0797-2024-3-260-269

For citation:

Kal’ko A.A., Vinogradov E.N., Kal’ko O.A., Kal’ko A.A. Development and implementation of technological measures to extend the campaign of blast furnace No. 5 of PJSC Severstal. Izvestiya. Ferrous Metallurgy. 2024;67(3):260-269. https://doi.org/10.17073/0368-0797-2024-3-260-269

JATS XML