Перейти к:

Влияние режимов термической обработки на структуру и свойства стали 08Х18Н6АГ10С

https://doi.org/10.17073/0368-0797-2024-2-195-204

Аннотация

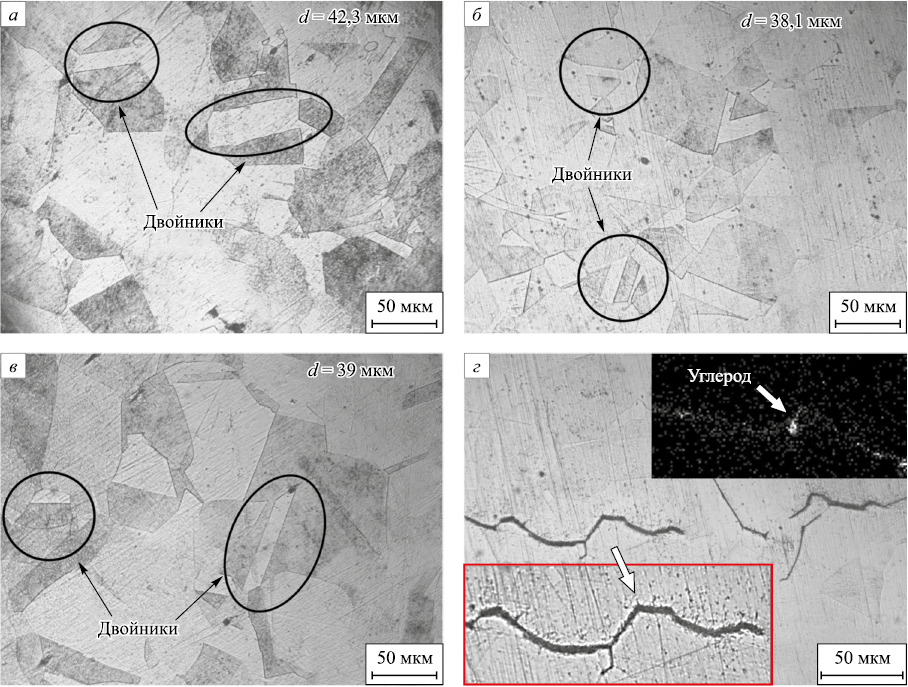

Исследовано влияние режимов термической обработки на структуру и свойства аустенитной стали марки 08Х18Н6АГ10С. После закалки от 1040 и 1100 ℃ сохранилась аустенитная структура с двойникованными границами, при этом произошло уменьшение среднего размера аустенитных зерен с 42,3 ± 6 мкм (состояние поставки) до 38,1 ± 5,0 и 39,0 ± 4,5 мкм соответственно. После закалки от 1040 ℃ происходит выделение избыточных карбидных фаз на границах зерен. После закалки от 1100 ℃ обнаружены преимущественно оксиды марганца и кремния. Закалка стали от температуры 1040 ℃ приводит к незначительному снижению микротвердости (на 12 %) по сравнению с состоянием поставки (с 3285 ± 80 до 2895 ± 70 МПа). После закалки от 1100 ℃ твердость снижается в меньшей степени (до 3090 ± 80 МПа). Проведение закалки от 1040 и 1100 ℃ позволило существенно улучшить ударную вязкость разрушения стали. Значения ударной вязкости стали возросли до 223 ± 10 и 240 ± 5 Дж/см2 по сравнению с состоянием поставки (55 Дж/см2). При проведении испытаний на абразивный износ обнаружено, что образцы стали после закалки от 1040 и 1100 ℃ демонстрируют сопоставимый уровень износостойкости по сравнению с состоянием поставки. Потеря массы после прохождения дистанции ролика 4309 м для всех состояний стали составляет примерно 8,0 %. Сделано заключение, что оптимальной термической обработкой стали марки 08Х18Н6АГ10С является закалка от температуры 1100 ℃, которая позволяет улучшить вязкость разрушения стали при сохранении микротвердости и износостойкости.

Ключевые слова

Для цитирования:

Гордиенко А.И., Абдульменова Е.В., Козлова Т.В., Гоморова Ю.Ф., Власов И.В., Фотин И.А., Каюров К.Н., Буякова С.П. Влияние режимов термической обработки на структуру и свойства стали 08Х18Н6АГ10С. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):195-204. https://doi.org/10.17073/0368-0797-2024-2-195-204

For citation:

Gordienko A.I., Abdulmenova E.V., Kozlova T.V., Gomorova Yu.F., Vlasov I.V., Fotin I.A., Kayurov K.N., Buyakova S.P. Effect of heat treatment modes on structure and properties of 08Kh18N6AG10S steel. Izvestiya. Ferrous Metallurgy. 2024;67(2):195-204. https://doi.org/10.17073/0368-0797-2024-2-195-204

Введение

В последние годы нефтедобывающие компании проявляют повышенный интерес к месторождениям с трудноизвлекаемыми запасами нефти. Согласно статистике 2021 г. около 44 % добываемой нефти соответствует добыче из трудноизвлекаемых запасов нефти и около 25 % газа – из трудноизвлекаемых запасов природного газа [1; 2]. Для освоения трудноизвлекаемых запасов нефти как с горизонтальным, так и с наклонно-направленным профилем скважины применяют современную технологию наклонно-направленного бурения: используют роторные управляемые системы (РУС) [3; 4].

Эксплуатация РУС происходит в условиях прямого контакта с жидкой агрессивной средой бурового раствора, которая содержит растворы солей и взвесь частиц силикатного песка, что приводит к ускоренной коррозии и гидроабразивному износу составных частей РУС. Для осуществления геофизических исследований в процессе бурения в корпусе РУС на внешней поверхности выполнены выборки, предназначенные для размещения систем телеметрии и гамма-каротажа [5]. Для стабильной и надежной работы РУС конструктивные элементы должны быть изготовлены из немагнитных коррозионностойких материалов с высокими твердостью и стойкостью к гидроабразивному износу.

Наиболее подходящими материалами для изготовления конструктивных элементов РУС являются аустенитные стали разных классов, поскольку обладают немагнитными свойствами, высокими прочностью и коррозионной стойкостью, значительной износостойкостью [6]. В работе [7] отмечено, что стали с повышенным содержанием хрома имеют хорошее сочетание прочности, износостойкости, вязкости разрушения и предела ползучести. Это обусловливает целесообразность их использования в условиях повышенной истираемости. В работе [8] обнаружено, что стали с содержанием 25 мас. % Mn проявляют исключительную пластичность и высокую прочность в результате образования двойников деформации при комнатной температуре [9; 10]. Совместное легирование стали никелем и хромом обеспечивает повышение пластичности и ударной вязкости разрушения стали. К таким сталям относятся 08Х18Н10, 02Х18Н11, 12Х18Н10Т и другие; они хорошо обрабатываются путем холодной и горячей деформации. С целью повышения работоспособности этих сталей при температурах выше 450 °C реализуют дополнительное легирование азотом [11 – 13], который улучшает прочностные свойства; при этом азотсодержащие стали обладают довольно высокими пластическими свойствами [3; 14]. Азот, присутствующий в стали, является сильным аустенитообразующим элементом, снижает магнитную проницаемость и добавляется в качестве замены дорогостоящих никеля и марганца [4; 11]. Легирование аустенитных сталей азотом повышает их сопротивление локальной коррозии [5; 12]. Улучшение физико-механических свойств сталей, легированных азотом, обусловлено выделением тонких и однородно распределенных нитридов хрома и ванадия вместо более крупных карбидных выделений [15]. Легирование азотом приводит к структурно-фазовым изменениям в стали, которые в значительной степени отражаются на механических свойствах материала [16; 17].

На основании вышеизложенного в качестве материала для изготовления элементов корпуса РУС можно использовать немагнитную сталь марки 08Х18Н6АГ10С, легированную хромом, никелем, марганцем и азотом. Комплексное легирование стали должно обеспечивать работу РУС в агрессивной среде.

С целью получения оптимальных механических характеристик, требуемых для работы материала в агрессивных средах, аустенитные азотистые стали подвергают термическим и термомеханическим обработкам [18]. Термическая обработка хромоникелевых и хромомарганцевоникелевых аустенитных сталей заключается в закалке в воде от температур 1050 – 1100 °С. Нагрев до таких температур должен обеспечивать растворение карбидов хрома, а быстрое охлаждение – фиксировать состояние пересыщенного твердого раствора. Несмотря на большое количество публикаций о влиянии термической обработки азотистых аустенитных сталей на структуру, фазовый состав и механические свойства, информации по стали 08Х18Н6АГ10С, применяемой для защитных элементов РУС, недостаточно.

Целью настоящей работы является изучение влияния режимов термической обработки на структуру, фазовый состав и механические свойства стали марки 08Х18Н6АГ10С.

Материалы и методы исследования

В настоящей работе изучена промышленная сталь марки 08Х18Н6АГ10С в состоянии после ковки (состояние поставки) следующего химического состава, мас. %: С < 0,06; 8,5 – 10,0 Mn; 0,6 – 1,2 Si; P < 0,03; S < 0,03; 16,0 – 18,0 Cr; 5,0 – 6,0 Ni; Al < 0,02; 0,01 – 0,02 Ca; N > 0,4; остальное – железо. Термическую обработку стали проводили в электропечи камерной SNOL 185/1200 в атмосфере аргона при температурах 1040 и 1100 ℃ в течение 40 мин с последующей закалкой в воду. Образцы для структурных исследований были изготовлены методом электроэрозионной резки в форме прямоугольных пластин размерами 10×10×3 мм.

Поверхность образцов подвергали шлифовке на абразивной бумаге с постепенным уменьшением зернистости абразива и полировке алмазными пастами разной дисперсности. Для травления границ зерен использовался раствор азотной (HNO3 ) и соляной (HCl) кислот в объемном соотношении 25:75. Микроструктурные исследования проводили на оптическом микроскопe марки Altami МЕТ 1М и с помощью растрового электронного микроскопа (РЭМ) (LEO EVO 50), оснащенного энергодисперсионным спектрометром.

Для определения тонкой кристаллической структуры (размер области когерентного рассеяния (ОКР), параметр решетки) и фазового состава стали использовали методы рентгенофазового и рентгеноструктурного анализа. Рентгенограммы получали с помощью дифрактометра с фильтрованным CuKα-излучением. Съемка осуществлялась в интервале углов от 40 до 120° с шагом 0,05° и с экспозицией на каждую точку, что обеспечивает статистическую точность не менее 0,5 %. Идентификацию фаз проводили при сопоставлении пиков рентгенограмм с карточками базы структурных данных PDF-2 ICDD. Параметры кристаллических ячеек определяли по межплоскостным расстояниям (d) для всех отражений в диапазоне углов от 40 до 120°. Уширение рентгеновских линий на половине высоты (FWHM) было определено из аппроксимации дифракционных линий с помощью функции Лоренца (далее по тексту полуширина). Область когерентного рассеяния рассчитывали, используя уравнение Шеррера [19], для наиболее интенсивных линий рентгеновских спектров. Оценка напряжений второго рода стали марки 08Х18Н6АГ10С проводилась по рентгеноструктурным данным в соответствии с результатами работы [20], при использовании рассчитанных значений микродисторсии и литературных данных по модулю Юнга. Величину микродисторсии определяли по формуле Стокса-Уилсона [21]. Напряжения второго рода в фазе γ-Fe рассчитывались по последнему наиболее различимому дифракционному отражению с индексом плоскости (222) в предположении, что вклад в дифракционную ширину на дальних углах преимущественно вносит микродисторсия.

Микротвердость стали измерялась по методу Виккерса на приборе ПМТ-3 при нагрузке 0,98 Н и по методу Роквелла на приборе ТК-″М N1916 при нагрузке 98,7 Н. Испытания на ударный изгиб проводили при комнатной температуре на образцах размерами 10×10×55 мм с V-образным надрезом типа IX по ГОСТ 6996 – 66 с использованием инструментированного маятникового копра КМ-300-М-Ш. Макрокартины разрушенных образцов получали на стереографическом микроскопе Альтами СМ0870. Микромеханизмы разрушения исследовали на изломах образцов с применением растрового электронного микроскопа LEO EVO 50.

Испытания образцов на абразивный износ проводились согласно стандарту ASTM G65-04 [22]. Пластины закрепляли в держатель установки абразивного износа и ориентировали таким образом, чтобы резиновый ролик касался образца ровно по центру. В место контакта образца с резиновым роликом подавался кварцевый песок размером фракции 200 – 300 мкм со скоростью 400 г/мин. Скорость вращения ролика составляла 100 об./мин. Согласно стандарту ASTM G65-04 испытания проводили по методике D, при которой дистанция ролика составляет 4309 м, усилие прижатия ролика 45 Н. По завершении испытания, а также на дистанции линейного непрерывного контакта образец – ролик 1000, 2000, 3000, 4309 м образцы вынимали из держателя и взвешивали на аналитических лабораторных весах АВ-120-01 с точностью 0,0001 г. После этого проводили контроль относительной потери массы образцов.

Результаты и их обсуждение

Микроструктурные исследования

На рис. 1 приведены микроструктуры стали марки 08Х18Н6АГ10С в состоянии поставки и после закалки от 1040 и 1100 °С. Структура стали в состоянии поставки представлена крупными аустенитными зернами (рис. 1, а) со средним размером 42,3 ± 6 мкм. Наблюдается характерная для аустенита двойниковая структура (рис. 1, а, указано стрелками) [23]. Закалка от 1040 и 1100 °С способствовала измельчению зерен в исследуемой стали от 42,3 ± 6,0 до 38,1 ± 5,0 мкм и 39 ± 4,5 мкм соответственно (рис. 1, б, в). Уменьшение среднего размера зерна, по-видимому, связано с высокой скоростью охлаждения стали. Аустенитная структура с двойниковыми границами сохраняется. Также в микроструктуре стали после закалки от 1040 ℃ обнаружены темные участки на границах аустенитных зерен (рис. 1, г). При большем увеличении видно присутствие большого количества включений в области темных участков границ зерен (вставка в нижнем углу на рис. 1, г). Энергодисперсионный анализ при РЭМ-исследованиях позволил обнаружить сегрегации углерода в области таких границ (вставка в верхнем углу на рис. 1, г). Это связано с тем, что нагрев стали до температур 1040 °С может быть недостаточным для перевода всех легирующих элементов в твердый раствор, что приводит к выделению карбидов на границах зерен. При быстром охлаждении вследствие сегрегации частиц на границах зерен могут возникать микротрещины. Эти сегрегации частиц и микротрещины в стали после закалки от 1040 °С являются структурными дефектами, которые могут оказывать влияние на свойства стали. Так, в работе [13] отмечено, что в результате выделения карбидных фаз по границам зерен увеличивается склонность стали к межкристаллитной коррозии.

Рис. 1. Микроструктура стали марки 08Х18Н6АГ10С в состоянии поставки (а), |

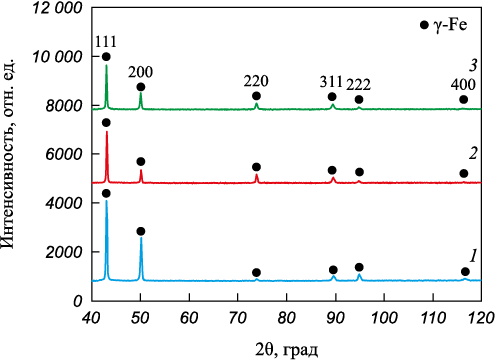

На рис. 2 приведены рентгенограммы стали марки 08Х18Н6АГ10С в состоянии поставки и после закалки от 1040 и 1100 °С. На всех рентгенограммах наблюдаются дифракционные линии, соответствующие фазе γ-Fe с гранецентрированной кубической решеткой. Закалка стали привела к уменьшению полуширины дифракционных линий фазы γ-Fe в сравнении с рентгенограммой стали в состоянии поставки. Так, например, полуширина дифракционного отражения (111) уменьшилась с 0,2496 до 0,1797° при температуре закалки 1040 °С и с 0,2496 до 0,2080° при температуре закалки 1100 °С. Это соответствует данным работы [24], где при термической обработке стали Fe – Cr – Mn – C – N происходит уменьшение полуширины дифракционных линий с 1,1 по 0,89°. Уменьшение полуширины дифракционных линий может быть следствием увеличения размеров областей когерентного рассеяния и изменения значений микронапряжений, возникающих в результате закалки.

Рис. 2. Рентгенограммы стали марки 08Х18Н6АГ10С в состоянии поставки (1), |

На рентгенограммах всех исследованных состояний отсутствуют дифракционные линии, характерные углероду в свободном виде или в виде карбидов (рис. 2), что позволяет заключить, что доля карбидной фазы по отношению к аустенитной матрице незначительна.

Параметр ячейки фазы γ-Fe стали в состоянии поставки составил 0,3629 ± 5·10\(^–\)4 нм. После закалки параметр ячейки фазы γ-Fe изменялся незначительно и составлял 0,3631 ± 5·10\(^–\)4 нм (после закалки от 1040 °С) и 0,3633 ± 5·10\(^–\)4 нм (после закалки от 1100 °С).

Расчет напряжений II рода показал, что в результате закалки от 1040 °С происходит релаксация микронапряжений, содержащихся в исходной структуре стали. Напряжения II рода уменьшаются от 0,27 ГПа (для состояния поставки) до 0,24 ГПа (после закалки от 1040 °С). При температуре закалки 1100 °С величина микронапряжений увеличивается до 0,32 ГПа, по-видимому, вследствие формирования более мелкозернистой структуры и большего растворения легирующих компонентов в твердом растворе.

Механические свойства стали

В табл. 1 приведены значения микротвердости и результаты ударных испытаний для стали марки 08Х18Н6АГ10С, проведенных при комнатной температуре. Микротвердость стали в состоянии поставки составила 3285 ± 80 МПа, что находится в хорошем соответствии с литературными данными [25]. После проведения закалки микротвердость стали снижается до 2895 ± 70 МПа (с 35 ± 1 до 30 ± 1 HRC) при температуре закалки от 1040 °С и до 3090 ± 80 МПа (с 35 ± 1 до 32 ± 1 HRC) при температуре закалки от 1100 °С. Стоит отметить, что значения микротвердости стали после закалки от 1040 °С имеют более низкие значения по сравнению с микротвердостью стали после закалки от 1100 °С. По-видимому, температура нагрева до 1040 °С недостаточна для перехода всех легирующих элементов в твердый раствор, что приводит к выделению карбидов на границах зерен (рис. 1, г). Вследствие этого эффект твердорастворного упрочнения выше в стали после закалки от 1100 °С. Это согласуется с результатами расчета напряжений II рода, когда в случае температуры закалки от 1100 °С величина микронапряжений увеличивается до 0,32 ГПа.

Таблица 1. Микротвердость и результаты ударных испытаний,

| ||||||||||||||||||||||

Снижение твердости при закалке для хромомарганцевоникелевых аустенитных сталей происходит вследствие растворения карбидов легирующих элементов и фиксации при быстром охлаждении состояния пересыщенного твердого раствора. Помимо этого, при закалке происходят рекристаллизационные процессы, устраняющие эффект дислокационного упрочнения за счет пластической деформации при ковке.

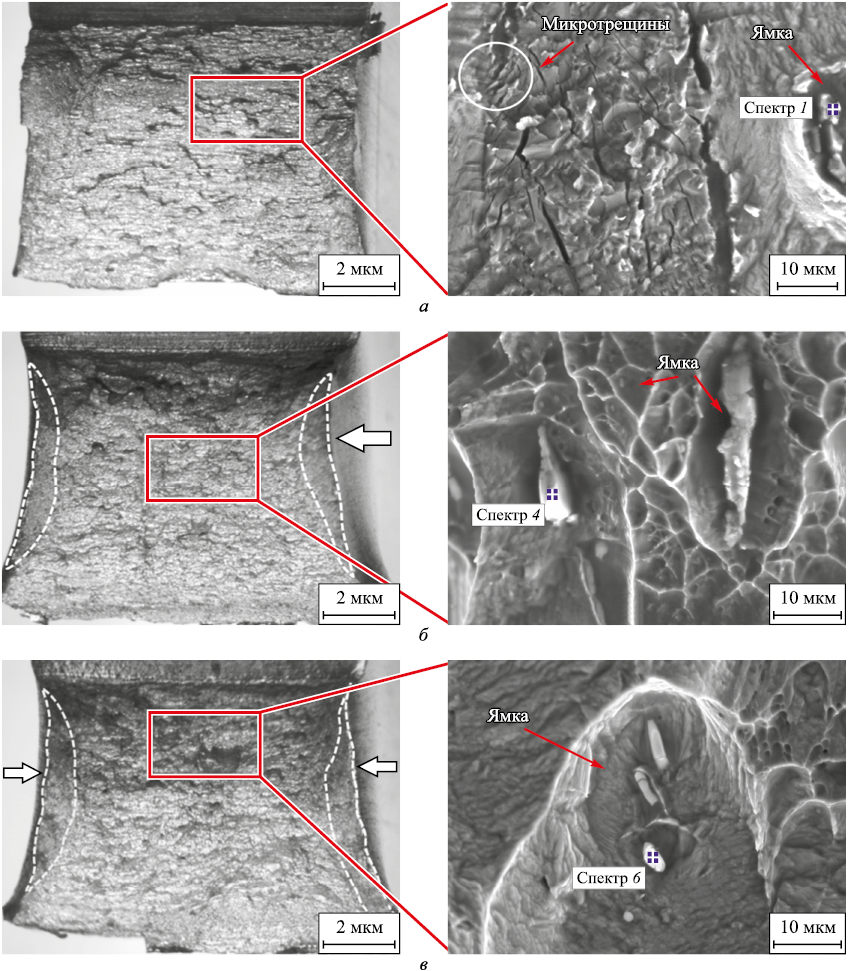

Ударная вязкость разрушения стали в исходном состоянии составляет 55 Дж/см2. На изломах образцов стали в исходном состоянии утяжка боковых граней мала, а губы среза практически отсутствуют (рис. 3, а). Это свидетельствует о малой величине макропластической деформации, предшествующей разрушению образца.

Рис. 3. Поверхности разрушения стали марки 08Х18Н6АГ10С в состоянии поставки (а), |

Микромеханизм разрушения стали в исходном состоянии смешанный, присутствуют крупные ямки, типичные для вязкого характера разрушения, и участки хрупкого разрушения с типичными фасетками скола и микротрещинами (рис. 3, а, вставка). Растрескивание наблюдается в пределах крупных аустенитных зерен. Энергодисперсионный анализ показал, что включениями вторых фаз в крупных ямках являются карбиды марганца и железа, оксиды кремния и алюминия (табл. 2, для примера обозначены области проведения энергодисперсионного анализа, отмеченные на рис. 3). Размер округлых частиц находится в диапазоне 3,2 – 5,0 мкм.

Таблица 2. Результаты энергодисперсионного микроанализа,

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В стали после закалки от 1040 °С ударная вязкость разрушения значительно выше (табл. 1) по сравнению с ударной вязкостью стали в состоянии поставки. При этом утяжка боковых граней и ширина областей губ среза (рис. 3, б, отмечено стрелкой), характеризующие степень пластической деформации при развитии трещины, на изломах стали больше по сравнению с состоянием поставки стали. Микромеханизм разрушения таких образцов полностью вязкий, ямочный без признаков хрупкого разрушения (рис. 3, б, вставка).

В ямках обнаружены частицы округлой и вытянутой формы, близкой к пластинкам. Размер округлых частиц находился в диапазоне 1,5 – 5,5 мкм, размер удлиненных частиц достигал 3×15 мкм. При изучении химического состава обнаружено, что такие частицы являются преимущественно карбидами марганца и карбидами железа, оксидами кремния и алюминия (табл. 2).

В стали после закалки от 1100 °С ударная вязкость имеет самое высокое значение из представленных и достигает 240 ± 5 Дж/см2 (табл. 1). Изломы образцов характеризуются большой степенью утяжки (рис. 3, в, отмечено стрелкой) и развитой топографией поверхности. На поверхности излома присутствуют крупные поры, что свидетельствует о вязком характере разрушения. В порах обнаружены частицы разной морфологии и размеров (рис. 3, в). Присутствуют округлые частицы, размер которых находится в диапазоне 3,5 – 5,0 мкм, и более дисперсные частицы размерами 0,8 – 1,5 мкм, а также удлиненные вытянутые частицы с размерами до 1,5×7,0 мкм. Согласно данным энергодисперсионного анализа, частицы, присутствующие в ямках, в основном являются оксидами марганца и кремния (табл. 2). Доля карбидных включений в стали после закалки от 1100 °С существенно меньше. Это подтверждает сделанные выше заключения, что при нагреве до 1100 °С большая часть легирующих элементов переходит в твердый раствор и доля карбидных включений в стали уменьшается. Формирование меньшей доли карбидных частиц и меньший их размер объясняют более высокий уровень ударной вязкости разрушения стали в этом структурном состоянии (табл. 1).

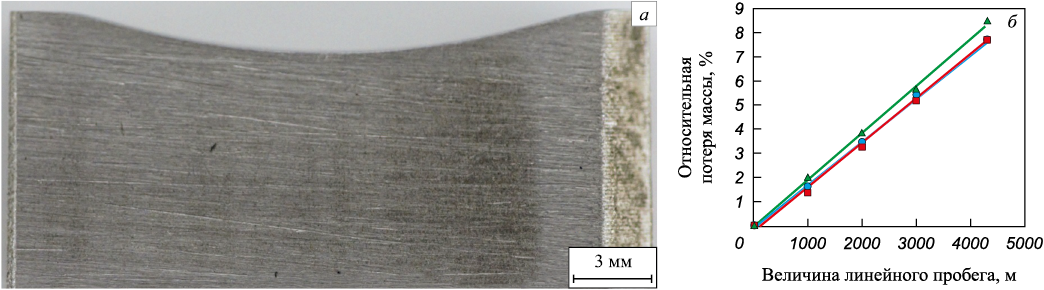

При проведении испытаний на абразивный износ стали в разных структурных состояниях после прохождения дистанции ролика 4309 м на образцах наблюдаются выраженные следы абразивного износа и изменение геометрии образцов (для примера приведены следы абразивного износа образца в состоянии поставки, рис. 4, а).

Рис. 4. Макрофотография боковой стороны образца стали в состоянии поставки |

Во всех трех случаях максимальное уменьшение высоты образцов наблюдается по центру образца и составляет примерно 1,5 мм, что соответствует 15 % от общей высоты образцов. На рис. 4, б приведены зависимости потери массы от пути ролика при испытаниях стали марки 08Х18Н6АГ10С. Зависимости для всех образцов линейные. Стали в исходном состоянии и после закалки от 1040 ℃ имеют сопоставимые значения потери массы: примерно 7,7 %. После закалки от 1100 ℃ потеря массы незначительно больше и составляет 8,5 %. Можно заключить, что проведение закалки и изменение структурного состояния стали существенно не изменяет износостойкость материла.

Таким образом, для применения стали марки 08Х18Н6АГ10С для изготовления корпуса РУС рекомендуется проведение закалки стали от 1100 ℃. Использование такой термической обработки позволяет значительно увеличить ударную вязкость разрушения стали без потери износостойкости и твердости. Кроме того, при закалке от температуры 1100 ℃ доля карбидных включений, обладающих магнитными свойствами, уменьшается. Наличие магнитных свойств материала является недопустимым при геофизических исследованиях в процессе бурения.

Выводы

После закалки стали марки 08Х18Н6АГ10С от 1040 и 1100 ℃ формируется аустенитная структура с размером зерен 38,1 ± 5,0 и 39 ± 4,5 мкм соответственно. Обнаружено, что закалка от 1040 ℃ приводит к выделению избыточных карбидных фаз на границах зерен в результате неполной аустенитизации.

По данным энергодисперсионного анализа доля карбидных включений после закалки при 1100 °С уменьшается, основными включениями являются оксиды марганца и кремния.

Показано, что закалка стали от 1040 и 1100 ℃ позволила существенно увеличить ударную вязкость разрушения стали марки 08Х18Н6АГ10С (по сравнению с состоянием поставки 55 Дж/см2): до 223 – 240 Дж/см2.

При проведении испытаний на абразивный износ обнаружено, что, несмотря на снижение твердости и увеличение вязкости разрушения, образцы стали после закалки от 1040 и 1100 ℃ демонстрируют сопоставимый уровень износостойкости при сравнении со сталью в состоянии поставки.

Можно рекомендовать закалку от 1100 ℃ для стали марки 08Х18Н6АГ10С, используемой для изготовления корпуса РУС, так как она обеспечивает необходимые механические характеристики и способствует уменьшению доли магнитных включений в материале.

Список литературы

1. Brook B.W., Alonso A., Meneley D.A., Misak J., Blees T., van Erp J.B. Why nuclear energy is sustainable and has to be part of the energy mix. Sustainable Materials and Technologies. 2014;1-2:8–16. https://doi.org/10.1016/j.susmat.2014.11.001

2. Jia C., Pang X., Song Y. The mechanism of unconventional hydrocarbon formation: Hydrocarbon self-sealing and intermolecular forces. Petroleum Exploration and Development. 2021;48(3):507–526. https://doi.org/10.1016/s1876-3804(21)60042-3

3. Шевченко И.А. Бурение скважин с большим отходом от вертикали с использованием роторных управляемых систем при контроле геофизических параметров в режиме реального времени. Современная наука: актуальные проблемы теории и практики. Серия: естественные и технические науки. 2014;(1-0):36–39.

4. Закиров А.Я. Первые результаты испытаний роторно-управляемых систем российского производства. Proнефть. Профессионально о нефти. 2016;(2(2)):43–47.

5. Zhang C., Zou W., Cheng N. Overview of rotary steerable system and its control methods. In: Proceedings of 2016 IEEE Int. Conf. on Mechatronics and Automation. 2016: 1559–1565. https://doi.org/10.1109/icma.2016.7558796

6. Кушнерева Д.С., Сапожников Г.В. Исследование свойств новых высокопрочных нержавеющих сталей. Химическая физика и мезоскопия. 2019;21(1):39–44. https://doi.org/10.15350/17270529.2019.1.6

7. Foldyna V., Kubon Z., Filip M., Mayer K.-H., Berger C. Evaluation of structural stability and creep resistance of 9–12 % Cr steels. Steel Research. 1996;67(9):375–381. https://doi.org/10.1002/srin.199605504

8. Grässel O., Krüger L., Frommeyer G., Meyer L.W. High strength Fe–Mn–(Al, Si) TRIP/TWIP steels development – properties – application. International Journal of Plasticity. 2000;16(10-11):1391–1409. https://doi.org/10.1016/S0749-6419(00)00015-2

9. Brüx U., Frommeyer G., Grässel O., Meyer L.W., Weise A. Development and characterization of high strength impact resistant Fe–Mn–(Al, Si) TRIP/TWIP steels. Steel Research. 2002;73(6-7):294–298. https://doi.org/10.1002/srin.200200211

10. Frommeyer G., Brüx U., Neumann P. Supra-ductile and high-strength manganese-TRIP/TWIP steels for high energy absorption purposes. ISIJ International. 2002;43(3):438–446. https://doi.org/10.2355/isijinternational.43.438

11. Костина М.В., Банных О.А., Блинов В.М. Особенности сталей, легированных азотом. Металловедение и термическая обработка металлов. 2000;(12):3–6.

12. Mudali U.K., Dayal R.K. Influence of nitrogen addition on the crevice corrosion resistance of nitrogen-bearing austenitic stainless steels. Journal of Materials Science. 2000;35(7):1799–1803. https://doi.org/10.1023/A:1004740905317

13. Костина М.В., Ригина Л.Г. Азотосодержащие стали и способы их производства. Известия вузов. Черная металлургия. 2020;63(8):606–622. https://doi.org/10.17073/0368-0797-2020-8-606-622

14. Науменко В.В., Шлямнев А.П., Филипов Г.А. Азот в аустенитных нержавеющих сталях различных систем легирования. Металлург. 2011;(6):46–53.

15. Klotz U.E., Solenthaler C., Ernst P., Uggowitzer P.J., Speidel M.O. Alloy compositions and mechanical properties of 9–12 % chromium steels with martensitic–austenitic microstructure. Materials Science and Engineering: A. 1999;272(2):292–299. https://doi.org/10.1016/S0921-5093(99)00490-6

16. Rawers J.C. Characterizing alloy additions to carbon high-nitrogen steel. Journal of Materials: Design and Applications. 2004;218(3):239–246. https://doi.org/10.1177/146442070421800309

17. Rawers J.C. Alloying effects on the microstructure and phase stability of Fe–Cr–Mn steels. Journal of Materials Science. 2008;43(10):3618–3624. https://doi.org/10.1007/s10853-008-2576-3

18. Mushnikova S.Yu., Kostin S.K., Sagaradze V.V., Kataeva N.V. Structure, properties, and resistance to stress-corrosion cracking of a nitrogen-containing austenitic steel strengthened by thermomechanical treatment. Physics of Metals and Metallography. 2017;118(11):1155–1166. https://doi.org/10.1134/S0031918X17110096

19. Scherrer P. Bestimmung der Größe und der inneren Struktur von Kolloidteilchen mittels Röntgenstrahlen. Nachrichten von der Gesellschaft der Wissenschaften zu Göttingen, Mathematisch-Physikalische Klasse. 1918;1918(2):98–101. (In Germ.).

20. Timoshenko S.P., Goodier J.N. Theory of Elasticity. New York – Toronto – London: McGraw-Hill book company; 1951:519.

21. Stokes A.R., Wilson A.J.C. The diffraction of X rays by distorted crystal aggregates. Proceedings of the Physical Society. 1944:56(3):174–181. https://doi.org/10.1088/0959-5309/56/3/303

22. ASTM G65. Standard Test Method for Measuring Abrasion Using the Dry Sand/Rubber Wheel Apparatus ASTM. 2016:14.

23. Yuan X., Chen L., Zhao Y., Di H., Zhu F. Influence of annealing temperature on mechanical properties and microstructures of a high manganese austenitic steel. Journal of Materials Processing Technology. 2015;217:278–285. https://doi.org/10.1016/J.JMATPROTEC.2014.11.027

24. Lee E., Mishra B., Palmer B.R. Effect of heat treatment on wear resistance of Fe–Cr–Mn–C–N high-interstitial stainless steel. Wear. 2016;368-369:70–74. https://doi.org/10.1016/j.wear.2016.09.008

25. Speidel M.O. Nitrogen containing austenitic stainless steels. Materials Science and Engineering Technology. 2006;37(10):875–880. https://doi.org/10.1002/mawe.200600068

Об авторах

А. И. ГордиенкоРоссия

Антонина Ильдаровна Гордиенко, к.т.н., научный сотрудник лаборатории физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, пр. Академический, 2/4

Е. В. Абдульменова

Россия

Екатерина Владимировна Абдульменова, к.т.н., младший научный сотрудник лаборатории молекулярного имиджинга и фотоакустики

Россия, 634055, Томск, пр. Академический, 2/4

Т. В. Козлова

Россия

Танзиля Вакильевна Козлова, к.ф.-м.н., младший научный сотрудник лаборатории физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, пр. Академический, 2/4

Ю. Ф. Гоморова

Россия

Юлия Федоровна Гоморова, к.т.н., научный сотрудник лаборатории физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, пр. Академический, 2/4

И. В. Власов

Россия

Илья Викторович Власов, к.т.н., научный сотрудник лаборатории физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, пр. Академический, 2/4

И. А. Фотин

Россия

Игорь Андреевич Фотин, инженер лаборатории физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, пр. Академический, 2/4

К. Н. Каюров

Россия

Константин Николаевич Каюров, генеральный директор

Россия, 630010, Новосибирск, ул. Геологическая, 49

С. П. Буякова

Россия

Светлана Петровна Буякова, д.т.н., профессор, заместитель директора по научной работе, заведующий лабораторией физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Гордиенко А.И., Абдульменова Е.В., Козлова Т.В., Гоморова Ю.Ф., Власов И.В., Фотин И.А., Каюров К.Н., Буякова С.П. Влияние режимов термической обработки на структуру и свойства стали 08Х18Н6АГ10С. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):195-204. https://doi.org/10.17073/0368-0797-2024-2-195-204

For citation:

Gordienko A.I., Abdulmenova E.V., Kozlova T.V., Gomorova Yu.F., Vlasov I.V., Fotin I.A., Kayurov K.N., Buyakova S.P. Effect of heat treatment modes on structure and properties of 08Kh18N6AG10S steel. Izvestiya. Ferrous Metallurgy. 2024;67(2):195-204. https://doi.org/10.17073/0368-0797-2024-2-195-204