Перейти к:

Формирование градиента структурно-фазовых состояний быстрорежущей стали при наплавке. Часть 2. Роль неустойчивости Маллинза–Секерки в образовании структур кристаллизации

https://doi.org/10.17073/0368-0797-2024-2-185-194

Аннотация

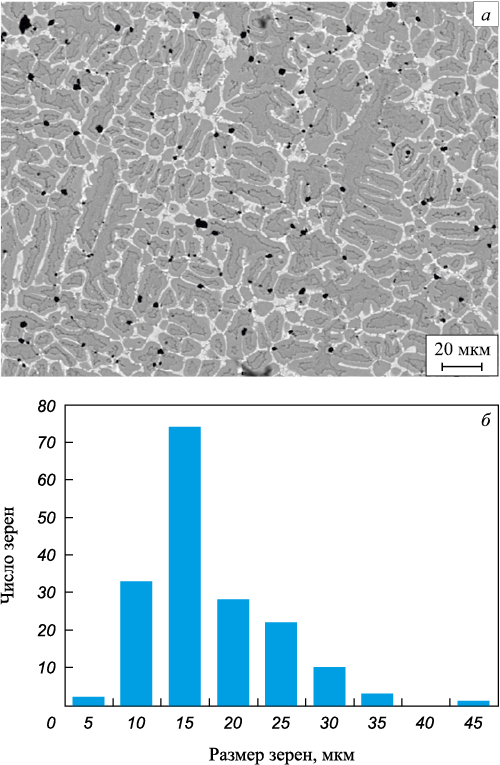

Изучен процесс кристаллизации системы Fe – W, которая лежит в основе теплостойкой быстрорежущей стали, применяемой в процессе плазменно-дуговой наплавки на поверхность валков и различных режущих инструментов. Исследования структуры данного материала показали, что структура состоит из двух составляющих: ячеистой и дендритной. Гистограмма распределения структурных элементов показывает наличие одного максимума. Наиболее вероятный размер находится в диапазоне 10 – 15 мкм. В работе рассматривается морфологическая неустойчивость фронта кристаллизации (неустойчивость Маллинза–Секерки). Модель включает в себя уравнения конвективной теплопроводности и диффузии. На границе раздела фаз задавались условия Стефана для температуры. Линейный анализ данной неустойчивости проводится для двух случаев: когда конвективным членом в уравнениях теплопроводности и диффузии можно пренебречь; когда конвекция преобладает над диффузионными процессами. Во всех случаях предполагается, что величина (1 – ks ) близка к нулю, что соответствует концентрации легирующего элемента, примерно равной эвтектической или превышающей ее, а также используется коротковолновое приближение. В первом случае аналитический вид зависимости длины волны, на которую приходится максимум скорости роста возмущений межфазной границы, совпадает с общепринятыми представлениями. Во втором случае значение данной длины волны прямо пропорционально квадратному корню из скорости движения межфазной границы. Определены границы применимости данных приближений для различных механизмов роста кристаллов. В случае нормального роста оба приближения дают адекватное объяснение образованию структурных элементов размерами до 5 мкм при скорости фронта кристаллизации порядка 2 м/с. Для случая роста за счет винтовых дислокаций значение длины волны, соответствующей наиболее быстрорастущей моды возмущений в первом случае, совпадает с экспериментальными данными при скорости фронта кристаллизации порядка 10–7 м/с, тогда как в конвективном приближении такое совпадение наблюдается при 10–4 м/с. Дальнейшее развитие модели заключается в одновременном учете конвективной и диффузионной составляющих. Полученные результаты послужат материалом для исследования неустойчивости Маллинза–Секерки для двух границ раздела.

Ключевые слова

Для цитирования:

Невский С.А., Бащенко Л.П., Громов В.Е., Перегудов О.А., Гостевская А.Н., Володин Т.В. Формирование градиента структурно-фазовых состояний быстрорежущей стали при наплавке. Часть 2. Роль неустойчивости Маллинза–Секерки в образовании структур кристаллизации. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):185-194. https://doi.org/10.17073/0368-0797-2024-2-185-194

For citation:

Nevskii S.A., Bashchenko L.P., Gromov V.E., Peregudov O.A., Gostevskaya A.N., Volodin T.V. Formation of the gradient of structural-phase states of high-speed steel during surfacing. Part 2. The role of the Mullins–Sekerka instability in formation of crystallization structures. Izvestiya. Ferrous Metallurgy. 2024;67(2):185-194. https://doi.org/10.17073/0368-0797-2024-2-185-194

Введение

Быстрорежущие стали в настоящее время находят все большее применение в качестве материала для износостойких покрытий, наносимых плазменной наплавкой на рабочие поверхности деталей горно-металлургического оборудования, которые работают в условиях абразивного изнашивания [1]. Эти стали обладают высокими механическими свойствами (твердостью, износостойкостью). Однако в процессе наплавки формируются такие структуры, которые приводят к образованию трещин и снижению твердости, а высокие служебные характеристики высоколегированных теплостойких сплавов используются не полностью [2]. Для сохранения высоких механических свойств полученного покрытия необходимо проводить дополнительные термические обработки [3] или корректировать режимы наплавки [4]. Поиск оптимальных режимов наплавки требует знания особенностей процесса кристаллизации материала и связанных с этим структурно-фазовых превращений. Образование того или иного типа структуры (ячеистого или дендритного) в процессах воздействия концентрированных потоков энергии объясняется возникновением морфологической неустойчивости фронта кристаллизации (неустойчивость Маллинза–Секерки) [5; 6].

В настоящее время эта неустойчивость изучается разными авторами [7 – 10]. В работе [7] данная неустойчивость изучалась для бинарных сплавов. Были сформулированы критерии абсолютной и относительной устойчивости сферического зародыша кристаллизации для этих сплавов и показано, что по мере роста частицы начальная концентрация в разбавленном бинарном расплаве сначала подавляет, а затем повышает морфологическую стабильность частицы. Также была определена критическая концентрация, с которой начинается данный эффект. Работа [8] посвящена исследованию влияния набегающего потока расплава на фронт кристаллизации переохлажденных жидкостей с двухфазным слоем. Установлено, что поступающий поток расплава играет решающую роль в изменениях параметров двухфазного слоя и его внутренней структуре. Доля твердой фазы в этом слое и его толщина существенно увеличиваются, в то время как его проницаемость и среднее расстояние между дендритами уменьшаются с увеличением интенсивности поступающего потока расплава. В работе [9] проверка результатов линейного анализа устойчивости методом фазового поля в многокомпонентных расплавах с плоским фронтом кристаллизации показала, что, несмотря на использование единого набора уравнений для анализа линейной стабильности при различных условиях затвердевания, следует отметить теоретические различия между случаем направленного и изотермического затвердевания. При направленном затвердевании, если рассматривать стационарное решение плоской задачи, равновесные составы на границе раздела являются инвариантными относительно выбора матриц коэффициента диффузии, и, таким образом, изменение градиентов концентрации перед границей раздела, которые влияют на поведение неустойчивости, легко определяется, так как скорость границы раздела известна [9]. В случае изотермического затвердевания плоская задача не имеет стационарного решения, характеризующегося постоянной скоростью системы. Коэффициент роста границы раздела, а также равновесные составы зависят от выбора матрицы коэффициента диффузии, а также от состава сплава. Эти характеристики фазового перехода влияют на рост морфологических возмущений и, таким образом, влияют на выбор масштабов длины микроструктуры. В работе [10] проведены аналогичные исследования для частицы сферической геометрии с учетом нестационарных членов в уравнениях диффузии и полной записью матрицы коэффициентов диффузии, которые позволили установить, что критерии устойчивости не сводятся к низким значениям скорости, как это было в работе [11]. Стабильность растущей сферы можно учитывать при большой скорости роста возмущений, также соответствующей высокому перенасыщению. Результаты ясно показывают, что пороговые значения для дестабилизации границы раздела растущей сферы сильно зависят от скорости роста. Обнаружено также, что степень сферической гармоники, при которой стабильность не поддерживается, повышается с увеличением скорости роста. В представленных работах [7 – 11] недостаточно внимания уделяется роли поверхностного натяжения расплава, тогда как оно может существенно сместить значения длины волны, на которую приходится максимальная мода возмущений [12; 13]. В работе [12] установлена зависимость данной длины волны от поверхностного натяжения и механизма роста кристаллов. Показано, что для большинства бинарных композиций, рассмотренных автором, выполняется механизм роста посредством винтовых дислокаций, а зависимость λ от V\(^\rm{–1/2}\) является практически линейной и совпадает с экспериментальными данными. Поверхностное натяжение, согласно данным работы [13], оказывает существенное влияние на кинетический коэффициент в модели роста посредством винтовых дислокаций. Таким образом, при построении математических моделей кристаллизации материалов при плазменном воздействии и формулировании критериев устойчивости поверхности раздела расплав – кристалл помимо концентрационного переохлаждения необходимо учитывать роли поверхностного натяжения и механизмов роста кристаллов. Как указывалось в работе [14], неустойчивость Маллинза–Секерки необходимо изучать в несколько этапов: 1 – определить характер возмущений поверхности раздела и оценить влияние ее кривизны на температуру ликвидуса; 2 – провести расчет полей температур и концентраций в твердой и жидкой фазах; 3 – найти зависимости скорости роста возмущений из условий на границе фазового перехода. В настоящей работе уделено внимание первому и третьему этапам исследований в предположении о цилиндрической форме фронта кристаллизации. Для верификации полученных результатов проведены исследования структуры покрытий из быстрорежущих сталей после наплавки методами сканирующей электронной микроскопии.

Материалы и методы исследования

Плазменная наплавка покрытий из быстрорежущей стали Р18Ю проводилась на обратной полярности в защитно-легирующей среде азота с нетоковедущей присадочной порошковой проволокой по режиму, установленному в работе [15]. Химический состав стали (мас. %): С 0,87; Cr 4,41; W 17,00; Mo 0,10; V 1,50; Ti 0,35; Al 1,15; N 0,06. При этом обеспечивались необходимые условия смачиваемости поверхности изделия наплавляемым металлом и бездефектное формирование наплавленного слоя. Образцы вырезали из верхних частей наплавленного слоя, а затем для металлографических исследований разрезали на электроискровом станке в керосине на несколько частей. Потом образцы механически выравнивали на мелкой наждачной бумаге и алмазной пасте, а после этого электролитическим способом стравливали деформированный слой и выравнивали поверхность. Для проведения исследований применялся сканирующий электронный микроскоп KYKY-EM6900 с термоэмиссионным вольфрамовым катодом, оснащенный микрозондовой приставкой. Ускоряющее напряжение составляло 20 кВ, ток эмиссии 150 мкА, точка насыщения тока накала – 2,4 A. Рабочее расстояние между образцом и объективной линзой составляло 15 мм. Размеры структурных элементов определялись методом случайных секущих [16].

Результаты эксперимента

На рис. 1 показана микроструктура поверхностного слоя покрытия из быстрорежущей стали, полученного плазменной наплавкой. Микроструктура представлена двумя морфологическими составляющими: ячеистой и дендритной. Размеры зерен варьируются в пределах 3 – 45 мкм. Наиболее вероятные размеры зерен 10 – 15 мкм (рис. 1, б).

Рис. 1. Микроструктура покрытия из быстрорежущей стали после наплавки (а) |

Анализ гистограммы (рис. 1, б) показывает, что неустойчивость фронта кристаллизации имеет один максимум, приходящийся на длину волны, которая соответствует наиболее вероятному размеру зерен. Наличие двух морфологических составляющих позволяет сделать предположение о наличии двух типов неустойчивости: «мягкого», соответствующего ячеистой струкутуре, и «жесткого», соответствующего дендритной структуре.

Постановка задачи

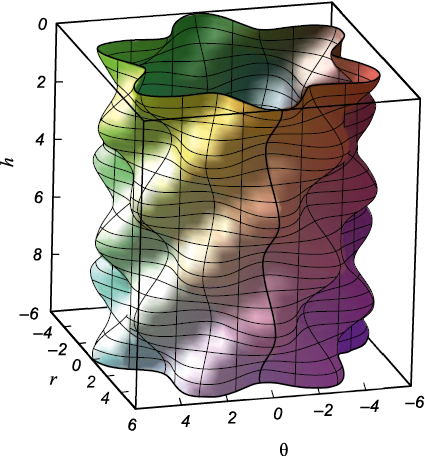

Рассмотрим устойчивость цилиндрического фронта кристаллизации относительно малых гармонических возмущений (рис. 2).

Рис. 2. Геометрия задачи о возникновении неустойчивости |

Для удобства дальнейших расчетов, как и в работе [12], введем следующие безразмерные переменные:

\[\begin{array}{c}{T_l} = \frac{{{T_{lr}}}}{{{T_0}}},{\rm{ }}{T_s} = \frac{{{T_{sr}}}}{{{T_0}}},{\rm{ }}{C_l} = \frac{{{C_{lr}}}}{{{C_0}}},{\rm{ }}r = \frac{{{r_r}}}{a},{\rm{ }}z = \frac{{{z_r}}}{a},{\rm{ }}\\t = \frac{{{\chi _0}}}{{{a^2}}}{t_r},{\rm{ }}{D_l} = \frac{{{D_{lr}}}}{{{\chi _0}}},{\rm{ }}{\chi _l} = \frac{{{\chi _{lr}}}}{{{\chi _0}}},{\rm{ }}{\chi _s} = \frac{{{\chi _{sr}}}}{{{\chi _0}}},\end{array}\]

где Tlr , Tsr , Clr , rr , zr , Dlr , χlr , χsr ‒ размерные температуры жидкой и твердой фаз, концентрации примеси в жидкой фазе, радиальной и продольной координаты, коэффициента диффузии примеси в жидкости, температуропроводности жидкой и твердой фаз соответственно; T0 ‒ температура фазового перехода (считаем равной температуре ликвидуса); C0 ‒ начальная концентрация примеси; a – начальный радиус цилиндрического зародыша (~1 мкм); χ0 – масштабное значение коэффициента температуропроводности (~10\(^–\)5 м2/c).

Скрытую теплоту фазового перехода ΔH представим в безразмерном виде \({\rm{\varepsilon }} = \frac{{\Delta H}}{{{c_0}{T_0}}}\) (где c0 ‒ теплоемкость исследуемого вещества при температуре фазового перехода). Запишем уравнения теплопроводности и диффузии в безразмерном виде для твердой и жидкой фаз:

| \[\begin{array}{c}\frac{{\partial {T_l}}}{{\partial t}} - V\frac{{\partial {T_l}}}{{\partial r}} = {\chi _l}\left( {\frac{{{\partial ^2}{T_l}}}{{\partial {r^2}}} + \frac{1}{r}\frac{{\partial {T_l}}}{{\partial r}} + \frac{{{\partial ^2}{T_l}}}{{\partial {z^2}}}} \right);\\\frac{{\partial {T_s}}}{{\partial t}} - V\frac{{\partial {T_s}}}{{\partial r}} = {\chi _s}\left( {\frac{{{\partial ^2}{T_s}}}{{\partial {r^2}}} + \frac{1}{r}\frac{{\partial {T_s}}}{{\partial r}} + \frac{{{\partial ^2}{T_s}}}{{\partial {z^2}}}} \right);\\\frac{{\partial {C_l}}}{{\partial t}} - V\frac{{\partial {C_l}}}{{\partial r}} = {D_l}\left( {\frac{{{\partial ^2}{C_l}}}{{\partial {r^2}}} + \frac{1}{r}\frac{{\partial {C_l}}}{{\partial r}} + \frac{{{\partial ^2}{C_l}}}{{\partial {z^2}}}} \right).\end{array}\] | (1) |

Граничные условия:

| \[\begin{array}{c}\left. \begin{array}{l}{\chi _s}\frac{{\partial {T_s}}}{{\partial r}} - {\chi _l}\frac{{\partial {T_l}}}{{\partial r}} = \varepsilon V;\\{D_l}\frac{{\partial {C_l}}}{{\partial r}} = (1 - {k_s}){C_l}V;\\{T_l} = {T_s};{\rm{ }}V = V(T,C);\end{array} \right\}{\rm{ при }}r = a + \xi (r,z);\\{C_l} = 1;{\rm{ }}{T_l} = {T_{00}};{\rm{ }}r \to \infty .\end{array}\] | (2) |

Для исследования устойчивости фронта кристаллизации представим решение (1) в виде суммы стационарной и возмущенной компонент:

| \[\begin{array}{c}{T_l} = {T_{0l}}(r) + {T_{l1}}(r,z,t);\\{T_s} = {T_{0s}}(r) + {T_{s1}}(r,z,t);\\{C_l} = {C_{0l}}(r) + {C_{l1}}(r,z,t);\\V = {V_s} + {V_1}(r,z,t).\end{array}\] | (3) |

Для стационарной компоненты имеем:

| \[\begin{array}{c}\frac{{{\partial ^2}{T_{0l}}}}{{\partial {r^2}}} + \left( {\frac{1}{r} + \frac{{{V_s}}}{{{{\rm{\chi }}_1}}}} \right)\frac{{\partial {T_{0l}}}}{{\partial r}} = 0;\\\frac{{{\partial ^2}{T_{0s}}}}{{\partial {r^2}}} + \left( {\frac{1}{r} + \frac{{{V_s}}}{{{{\rm{\chi }}_2}}}} \right)\frac{{\partial {T_{0s}}}}{{\partial r}} = 0;\\\frac{{{\partial ^2}{C_{0l}}}}{{\partial {r^2}}} + \left( {\frac{1}{r} + \frac{{{V_s}}}{D}} \right)\frac{{\partial {C_{0l}}}}{{\partial r}} = 0.\end{array}\] | (4) |

С учетом (3) граничные условия для уравнения (4) будут иметь вид:

| \[\begin{array}{c}\left. \begin{array}{r}{T_{0l}} = {T_{0s}};\\{\chi _s}\frac{{\partial {T_{0s}}}}{{\partial r}} - {\chi _l}\frac{{\partial {T_{0l}}}}{{\partial r}} = \varepsilon {V_s};\\{D_l}\frac{{\partial {C_{0l}}}}{{\partial r}} = (1 - {k_s}){C_{0l}}{V_s};\\{\chi _s}\frac{{\partial {T_{0s}}}}{{\partial r}} = {I_0};\end{array} \right\}{\rm{ при }}r = a;\\{C_{0l}} = 1,{\rm{ }}{T_l} = {T_{00}},{\rm{ }}r \to \infty ;{\rm{ }}\\{T_{0s}} = {T_0},{\rm{ }}r = {r_0}.\end{array}\] | (5) |

Уравнения возмущений поверхности раздела будут иметь вид:

| \[\begin{array}{l}\frac{{\partial {T_{l1}}}}{{\partial t}} - {V_s}\frac{{\partial {T_l}}}{{\partial r}} - {V_1}{G_l} = {\chi _l}\left( {\frac{{{\partial ^2}{T_{l1}}}}{{\partial {r^2}}} + \frac{1}{r}\frac{{\partial {T_{l1}}}}{{\partial r}} + \frac{{{\partial ^2}{T_{l1}}}}{{\partial {z^2}}}} \right);\\\frac{{\partial {T_{s1}}}}{{\partial t}} - {V_s}\frac{{\partial {T_{s1}}}}{{\partial r}} - {V_1}{G_s} = {\chi _s}\left( {\frac{{{\partial ^2}{T_{s1}}}}{{\partial {r^2}}} + \frac{1}{r}\frac{{\partial {T_{s1}}}}{{\partial r}} + \frac{{{\partial ^2}{T_{s1}}}}{{\partial {z^2}}}} \right);\\\frac{{\partial {C_{l1}}}}{{\partial t}} - {V_s}\frac{{\partial {C_{l1}}}}{{\partial r}} - {V_1}{G_c} = {D_l}\left( {\frac{{{\partial ^2}{C_{l1}}}}{{\partial {r^2}}} + \frac{1}{r}\frac{{\partial {C_{l1}}}}{{\partial r}} + \frac{{{\partial ^2}{C_{l1}}}}{{\partial {z^2}}}} \right).\end{array}\] | (6) |

Соответственно, граничные условия (2) примут вид:

| \[\begin{array}{c}\left. \begin{array}{r}{T_{l1}} = {T_{s1}};\\{{\rm{\chi }}_s}\frac{{\partial {T_{s1}}}}{{\partial r}} - {{\rm{\chi }}_l}\frac{{\partial {T_{l1}}}}{{\partial r}} = {\rm{\varepsilon }}{V_s};\\{D_l}\frac{{\partial {C_{l1}}}}{{\partial r}} = (1 - {k_s})({V_s}{C_{l1}} + {C_{0l}}{V_1});\end{array} \right\}{\rm{ }}r = a;\\{C_{l1}} = 0;{\rm{ при }}{T_{l1}} = 0;{\rm{ }}r \to \infty ;{\rm{ }}\\{T_{s1}} = 0;{\rm{ }}r \to 0.\end{array}\] | (7) |

Проведение линейного анализа устойчивости требует знания аналитического вида градиентов невозмущенной температуры, входящих в уравнения (6). Для их получения необходимо решить краевую задачу (4), (5). Решения данной задачи представим в виде:

| \[\begin{array}{c}{T_{0l}} = {T_{00}} + \left( {\frac{{{T_0} - {T_{00}}}}{{Ei\left( {\frac{{{V_s}a}}{{{\chi _l}}}} \right)}}} \right. + \\ + \left. {\frac{{\frac{{{I_0}a}}{{{\chi _s}}}\exp \left( {\frac{{{V_s}a}}{{{\chi _s}}}} \right)\left[ {Ei\left( {\frac{{{V_s}{r_0}}}{{{\chi _s}}}} \right) - Ei\left( {\frac{{{V_s}a}}{{{\chi _s}}}} \right)} \right]}}{{Ei\left( {\frac{{{V_s}a}}{{{\chi _l}}}} \right)}}} \right)Ei\left( {\frac{{{V_s}}}{{{\chi _l}}}r} \right);\\{T_{0s}} = {T_0} + \frac{{{I_0}a}}{{{\chi _s}}}\exp \left( {\frac{{{V_s}a}}{{{\chi _s}}}} \right)\left[ {Ei\left( {\frac{{{V_s}{r_0}}}{{{\chi _s}}}} \right) - Ei\left( {\frac{{{V_s}r}}{{{\chi _s}}}} \right)} \right];\\{C_{0l}} = 1 + \frac{{{V_s}a(1 - {k_s})Ei\left( {\frac{{{V_s}r}}{{{D_l}}}} \right)}}{{{V_s}a({k_s} - 1)Ei\left( {\frac{{{V_s}a}}{{{D_l}}}} \right) + {D_l}\exp \left( { - \frac{{{V_s}a}}{{{D_l}}}} \right)}}.\end{array}\] | (8) |

Перейдем к решению краевой задачи (6) и (7) для возмущений температуры, концентрации и скорости движения фронта кристаллизации. Будем искать ее решение в следующем виде:

| \[\begin{array}{c}{T_{l1}}(r,z,t) = {T_{m1}}(r)\exp (\omega t + kz);\\{T_{s1}}(r,z,t) = {T_{m2}}(r)\exp (\omega t + kz);\\{C_{l1}}(r,z,t) = {C_{m1}}(r)\exp (\omega t + kz);\\{V_1} = {V_m}(r)\exp (\omega t + kz),\end{array}\] | (9) |

где ω = ω1 + iω2 ; k = k1 + ik2 .

Тогда уравнения (6) примут вид:

| \[\begin{array}{c}\frac{{{d^2}{T_{m1}}}}{{d{r^2}}} + \left( {\frac{1}{r} + \frac{{{V_s}}}{{{\chi _l}}}} \right)\frac{{d{T_{m1}}}}{{dr}} + \frac{{{\chi _l}{k^2} - \omega }}{{{\chi _l}}}{T_{m1}} = - \frac{{{V_m}}}{{{\chi _l}}}{G_l};\\\frac{{{d^2}{T_{m2}}}}{{d{r^2}}} + \left( {\frac{1}{r} + \frac{{{V_s}}}{{{\chi _l}}}} \right)\frac{{d{T_{m2}}}}{{dr}} + \frac{{{\chi _s}{k^2} - \omega }}{{{\chi _s}}}{T_{m2}} = - \frac{{{V_m}}}{{{\chi _s}}}{G_s};\\\frac{{{d^2}{C_m}}}{{d{r^2}}} + \left( {\frac{1}{r} + \frac{{{V_s}}}{{{D_l}}}} \right)\frac{{d{C_m}}}{{dr}} + \frac{{{D_l}{k^2} - \omega }}{{{D_l}}}{C_m} = - \frac{{{V_m}}}{{{D_l}}}{G_c}.\end{array}\] | (10) |

Соответственно, граничные условия (7) имеют вид (штрихом обозначена производная по радиальной координате):

| \[\begin{array}{c}{T_{m1}}(a) = {T_{m2}}(a);\\{{\rm{\chi }}_s}{T_{m2}}(a)' - {{\rm{\chi }}_l}{T_{m1}}(a)' = {\rm{\varepsilon }}{V_m}(a{\rm{)}};\\{D_l}{C_m}(a)' = ({k_s} - 1)\left[ {{V_s}{C_m}(a) + {C_{0l}}{V_m}(a{\rm{)}}} \right];\\{C_m} = 0;{\rm{ }}{T_{m1}} = 0;{\rm{ }}r \to \infty ;{\rm{ }}{T_{m2}} = 0;{\rm{ }}r \to 0.\end{array}\] | (11) |

Как и в уравнении [1], зависимость амплитудных значений возмущений скорости межфазной границы от максимальных значений возмущений температуры и концентрации имеет вид:

| Vm (a) = θTm1 (a) + γCm (a), | (12) |

где \(\theta = \frac{{\partial V}}{{\partial T}};{\rm{ }}\gamma = \frac{{\partial V}}{{\partial C}}.\)

Дисперсионное уравнение возмущений границы фазового перехода

Уравнения (10) представляют собой вырожденные неоднородные гипергеометрические уравнения, решениями которых являются функции Куммера. Получение и анализ дисперсионного уравнения, в которое входят эти функции, является сложной и нетривиальной задачей. Поэтому ограничимся рассмотрением частных случаев. В первом случае пренебрегаем конвективным членом в уравнении (1). Тогда стационарные решения имеют вид:

| \[\begin{array}{c}{T_{0l}} = {T_{00}} + \frac{{a\ln \left( {\frac{r}{{{b_1}}}} \right)\left( {{I_0} - \varepsilon {V_s}} \right)}}{{{\chi _l}}};{\rm{ }}\\{T_{0s}} = {T_0} + \frac{{a\ln \left( {\frac{r}{b}} \right){I_0}}}{{{\chi _s}}};\\{C_{0l}} = 1 + \frac{{\left( {{k_s} - 1} \right){V_s}a\ln \left( {\frac{r}{{{b_1}}}} \right)}}{{\left( {1 - {k_s}} \right)a{V_s}\ln \left( {\frac{r}{{{b_1}}}} \right) + {D_l}}}.\end{array}\] | (13) |

Соответственно, уравнения (10) примут вид:

| \[\begin{array}{c}\frac{{{d^2}{T_{m1}}}}{{d{r^2}}} + \frac{1}{r}\frac{{d{T_{m1}}}}{{dr}} - S_1^2{T_{m1}} = 0;\\\frac{{{d^2}{T_{m2}}}}{{d{r^2}}} + \frac{1}{r}\frac{{d{T_{m2}}}}{{dr}} - S_2^2{T_{m2}} = 0;\\\frac{{{d^2}{C_m}}}{{d{r^2}}} + \frac{1}{r}\frac{{d{C_m}}}{{dr}} - S_3^2{C_m} = 0,\end{array}\] | (14) |

где \(S_1^2 = \frac{\omega }{{{\chi _l}}} - {k^2};{\rm{ }}S_2^2 = \frac{\omega }{{{\chi _s}}} - {k^2};{\rm{ }}S_3^2 = \frac{\omega }{{{D_l}}} - {k^2}.\)

Решения (14) имеют вид:

| \[\begin{array}{c}{T_{m1}} = {A_1}{I_0}({S_1}r) + {A_2}{K_0}({S_1}r);{\rm{ }}\\{T_{m2}} = {A_3}{I_0}({S_2}r) + {A_4}{K_0}({S_2}r);{\rm{ }}\\{C_m} = {A_5}{I_0}({S_3}r) + {A_6}{K_0}({S_3}r).\end{array}\] | (15) |

Подстановка выражений (15) в граничные условия (11) и последующие преобразования с учетом (12) приводят к следующему дисперсионному уравнению:

| \[\begin{array}{c}\left( {\frac{{{K_0}({S_1}a){I_1}({S_2}a){S_2}}}{{{I_0}({S_2}a)}}{\chi _2} + {\chi _1}{K_1}({S_1}a){S_1} - \varepsilon \theta {K_0}({S_1}a)} \right) \times \\ \times \left[ {(1 - {k_s}){K_0}({S_3}a)\left( {{C_{0l}}\gamma + {V_s}} \right) - {D_l}{K_1}({S_3}a){S_3}} \right] + \\ + (1 - {k_s})\varepsilon \gamma {C_{0l}}{K_0}({S_3}a){K_0}({S_1}a)\theta = 0.\end{array}\] | (16) |

При концентрации примеси, примерно равной эвтектической, значение (1 – ks ) близко к нулю, поэтому этими членами в зависимости (16) можно пренебречь. В итоге получим:

| \[\frac{{{I_1}({S_2}a)}}{{{I_0}({S_2}a)}}{S_2}{\chi _2} + \frac{{{K_1}({S_1}a)}}{{{K_0}({S_1}a)}}{S_1}{\chi _1} - \varepsilon \theta = 0.\] | (17) |

Значение θ, как и в работе [1], считаем равным \(\frac{{\Lambda \omega }}{{\Lambda \Gamma {k^2} - \omega }}\) (где \(\Lambda = \frac{{\partial V}}{{\partial \Delta T}}\) ‒ коэффициент, зависящий от механизма роста кристаллов; Г = αГr ; Гr ‒ отношение произведения поверхностного натяжения и температуры фазового перехода к объемной скрытой энергии фазового превращения; α = 1/(aT0 )).

В случае коротких волн S1, 2 \( \gg \) 1 и приближенные значения функций Бесселя можно представить в виде

\({I_0}({S_2}a) \approx {I_1}({S_2}a) \approx \frac{{\exp ({S_2}a)}}{{\sqrt {2\pi {S_2}a} }}\) и \({K_0}({S_1}a) \approx {K_1}({S_1}a) \approx \frac{{\pi \exp ( - {S_1}a)}}{{\sqrt {2\pi {S_1}a} }}.\)

Тогда уравнение (17) имеет вид

| S2 χ2 + S1 χ1 – εθ = 0. | (18) |

Считаем, что k1 = 0 и ω2 = 0, тогда \({S_1} = \sqrt {k_2^2 + \frac{{{\omega _1}}}{{{\chi _l}}}} ,\) \({S_2} = \sqrt {k_2^2 + \frac{{{\omega _1}}}{{{\chi _s}}}} .\) Сделаем следующую замену: \({\omega _1} = \frac{{\delta V_s^2}}{{{D_l}}},\) \(k_2^2 = \frac{{V_s^2}}{{D_l^2}}Y.\) Тогда \({S_1} = \frac{{{V_s}}}{{{D_l}}}\sqrt {Y + \frac{{\delta {D_l}}}{{{\chi _l}}}} ,\) \({S_2} = \frac{{{V_s}}}{{{D_l}}}\sqrt {Y + \frac{{\delta {D_l}}}{{{\chi _s}}}} .\) При условии \(Y \gg \frac{{\delta {D_l}}}{{{\chi _s}}}\) и при δ ~ Y максимум скорости роста будет наблюдаться при значении длины волны

| \[\lambda = \frac{{2\pi \left( {{\chi _l} + {\chi _s}} \right)}}{{\varepsilon \Lambda }}\left( {1 + \Lambda \Gamma } \right).\] | (19) |

Таким образом, следует заключить, что зависимость (19) полностью совпадает с зависимостью, полученной в работе [12]. Это позволяет сделать вывод, что в коротковолновом приближении при учете только диффузионных членов задача нахождения длины волны, на которую приходится максимум скорости роста, для цилиндрической геометрии сводится к задаче для плоскости.

Во втором случае пренебрегаем в уравнении (6) диффузионным членом. Тогда уравнение примет вид:

| \[\begin{array}{c}\frac{{\partial {T_{l1}}}}{{\partial t}} - {V_s}\frac{{\partial {T_l}}}{{\partial r}} - {V_1}{G_l} = 0;\\\frac{{\partial {T_{s1}}}}{{\partial t}} - {V_s}\frac{{\partial {T_{s1}}}}{{\partial r}} - {V_1}{G_s} = 0;\\\frac{{\partial {C_{l1}}}}{{\partial t}} - {V_s}\frac{{\partial {C_{l1}}}}{{\partial r}} - {V_1}{G_c} = 0.\end{array}\] | (20) |

Стационарные решения для температур и концентрации являются постоянными. Уравнения для амплитуд возмущений (10) примут вид:

| \[\begin{array}{c}\frac{{d{T_{m1}}}}{{dr}} - \frac{\omega }{{{V_s}}}{T_{m1}} = 0;{\rm{ }}\frac{{d{T_{m2}}}}{{dr}} - \frac{\omega }{{{V_s}}}{T_{m2}} = 0;{\rm{ }}\\\frac{{d{C_m}}}{{dr}} - \frac{\omega }{{{V_s}}}{C_m} = 0.\end{array}\] | (21) |

Решения уравнений имеют вид:

| \[\begin{array}{c}{T_{m1}} = {A_1}\exp \left( {\frac{{\omega r}}{{{V_s}}}} \right);{\rm{ }}{T_{m2}} = {A_2}\exp \left( {\frac{{\omega r}}{{{V_s}}}} \right);{\rm{ }}\\{C_m} = {A_3}\exp \left( {\frac{{\omega r}}{{{V_s}}}} \right).\end{array}\] | (22) |

Подстановка решений (22) в граничные условия (11), последующие преобразования с учетом (12) приводят к следующему дисперсионному уравнению:

| \[\begin{array}{c}\left( {\frac{{\left( {{\chi _s} - {\chi _l}} \right)\omega }}{{{V_s}}} - \varepsilon \theta } \right)\left( {\frac{{{D_l}\omega }}{{{V_s}}} - ({k_s} - 1)({V_s} + {C_0}\gamma )} \right) - \\ - \gamma \varepsilon ({k_s} - 1){C_0}\theta = 0.\end{array}\] | (23) |

Также, как и в предыдущем случае, пренебрегаем в зависимости (23) членами, которые содержат (ks – 1). В итоге получим

| \[\frac{{\left( {{\chi _s} - {\chi _l}} \right)\omega }}{{{V_s}}} - \varepsilon \theta = 0.\] | (24) |

Максимум скорости роста возмущений наблюдается при длине волны

| \[\lambda = \frac{{2\pi \sqrt {\varepsilon {V_s}\Lambda ({\chi _s} - {\chi _l})(1 + \Gamma \Lambda )} }}{{\varepsilon \Lambda {V_s}}}.\] | (25) |

При нормальном росте кристаллов скорость фронта кристаллизации прямо пропорциональна переохлаждению Vs = hΔT [12; 13] (где h – коэффициент пропорциональности; ΔT ‒ переохлаждение), тогда Λ = h. Согласно модели [13], размерное значение коэффициента h определяется как

| \[{h_r} = \frac{{\beta {D_{lr}}\Delta HM}}{{\Delta lRT_{rL}^2}},\] | (26) |

где M – молярная масса; R ‒ универсальная газовая постоянная; Δl ‒ амплитуда возмущения границы раздела (~0,1 нм); TrL ‒ температура ликвидуса; β ‒ коэффициент, который учитывает, что длина свободного пробега молекул в жидкой фазе отличается от периода кристаллической решетки, а также симметрию молекул (для симметричных молекул β ~ 10).

По данным таблицы из зависимости (26) следует, что при начальном значении размера зародыша 1 мкм значение коэффициента hr составляет 0,558 м/(с·К).

Характеристики системы железо – вольфрам

|

Переход в уравнении (19) к размерным переменным дает

| \[{\lambda _r} = \frac{{2\pi \left( {{\chi _{lr}} + {\chi _{sr}}} \right)}}{{\frac{{\Delta H}}{{{c_0}}}{h_r}}}\left( {1 + {h_r}\frac{{{\Gamma _r}}}{{{\chi _0}}}} \right).\] | (27) |

Скорость фронта кристаллизации определим по данным работы [14] как \({V_{sr}} = \frac{{\Delta a}}{{\Delta t}},\) откуда, зная переохлаждение, определим hr . Из работы [14] следует, что Δa = 10\(^–\)8 м, а Δτ = 4,4118 нс, тогда Vsr = 2,27 м/с и hr = 0,757 м/(c·К) при переохлаждении, равном 3 К. Коэффициент Γr определим как \({\Gamma _r} = \frac{{\gamma {T_{Lr}}}}{{\Delta H\rho }} = \) 1,71·10\(^–\)6 К·м. Расчет по формуле (27) показывает, что в случае, когда hr составляет 0,558 м/(с·К), λ = 0,382 мкм. При hr = 0,757 м/(c·К) расчет по зависимости (27) приводит к λ = 0,291 мкм. Расчет по формуле (25) показывает, что при hr = 0,558 м/(с·К) λ = 0,324 мкм, а при hr = 0,757 м/(с·К) ‒ λ = 0,242 мкм. Сравнение полученных результатов с размерами зерен на рис. 1, б показывает, что конвективное и диффузионное приближения дают объяснение образованию размеров зерен по механизму нормального роста до 5 мкм, хотя максимум приходится на размеры 10 – 15 мкм. Это позволяет сделать вывод о том, что в этих условиях модель нормального роста не является адекватной. Перейдем к рассмотрению механизма роста за счет винтовых дислокаций. Скорость фронта кристаллизации в этом случае прямо пропорциональна квадрату переохлаждения. В этом случае \(\Lambda = 2\sqrt {h{V_s}} \) [12]. Тогда зависимость (19) примет вид:

| \[\lambda = \frac{{\pi \left( {{\chi _l} + {\chi _s}} \right)}}{{\varepsilon \sqrt {h{V_s}} }}\left( {1 + 2\sqrt {h{V_s}} \Gamma } \right).\] | (28) |

Возвращаясь в уравнении (28) к размерным переменным, получим

| \[{\lambda _r} = \frac{{\pi \left( {{\chi _{lr}} + {\chi _{sr}}} \right)}}{{\frac{{\Delta H}}{{{c_0}}}\sqrt {{h_r}{V_{sr}}} }}\left( {1 + 2\sqrt {{h_r}{V_{sr}}} \frac{{{\Gamma _r}}}{{{\chi _0}}}} \right).\] | (29) |

Для механизма роста посредством винтовых дислокаций величина кинетического коэффициента hr определится как

| \[{h_r} = \frac{{\beta \left( {1 + 2{g^{1/2}}} \right){D_{lr}}{{(\Delta HM)}^2}}}{{4\pi gRT_{rL}^3\gamma {V_m}}},\] | (30) |

где \(g = 2{\pi ^4}{n^3}\exp \left( { - \frac{{{\pi ^2}n}}{2}} \right);\) n – число молекулярных слоев [16]; Vm ‒ молярный объем.

Для металлических материалов n ~ 6, тогда g ~ 5,99·10\(^–\)9. Значение кинетического коэффициента hr , рассчитанного по данным таблицы для модели роста посредством винтовых дислокаций, составляет 433 м/(с·К2). Значение длины волны, рассчитанное по формуле (30) при данном значении hr и скорости кристаллизации порядка 10\(^–\)7 м/с, составляет 14,8 мкм, что совпадает с наиболее вероятными значениями размеров зерен на рис. 1, б. В конвективном приближении расчет по формуле (25) показывает, что длина волны принимает значения порядка 104 мкм. Это позволяет сделать вывод о преобладании диффузионных процессов при данных скоростях фронта кристаллизации. При увеличении скорости кристаллизации на три порядка λ = 14,9 мкм, что совпадает с экспериментальными данными. Таким образом, конвективное приближение является значимым при скоростях кристаллизации больше 10\(^–\)4 м/с. Исходя из вышеизложенного, следует заключить, что неустойчивость Маллинза–Секерки дает адекватное объяснение образованию ячеистых структур размерами ~10 мкм при Vs < 1 м/с и степени переохлаждения ~10\(^–\)5 К. При воздействии объемного теплового источника на поверхность облучаемого материала, как показывают результаты работ [17; 18], полученные методом фазового поля, скорость фронта превращения может принимать значения в пределах 10\(^–\)7 – 103 м/с в зависимости от плотности мощности источника и характеристик среды. Данные работ [19; 20] свидетельствуют, что воздействие данного источника приводит к возникновению больших градиентов температур в поверхностных слоях материала и, как следствие, к возникновению термокапиллярных эффектов. Это позволяет сделать вывод о том, что для построения модели кристаллизации помимо морфологической неустойчивости Маллинза–Секерки необходимо учитывать другие неустойчивости (термокапиллярную и концентрационно-капиллярную), которые имеют место в расплавленном материале. Анализ дисперсионных уравнений, полученных в работах [21; 22] для этих неустойчивостей, показал, что для рассматриваемой системы Fe – W длина волны, на которую приходится максимум возмущений, составляет 12 мкм, что также совпадает с экспериментальными данными.

Выводы

Проведенное теоретическое исследование образования ячеистых структур в процессе кристаллизации системы железо – вольфрам путем анализа дисперсионного уравнения, характеризующего морфологическую неустойчивость фронта кристаллизации (неустойчивость Маллинза–Секерки), для случая, когда конвективным членом можно пренебречь, и уравнения в случае, когда вклад диффузионного члена незначителен для различных механизмов роста кристаллов, показало, что механизм нормального роста кристалла дает адекватное объяснение образованию ячеек размерами до 5 мкм. Механизм роста за счет винтовых дислокаций приводит к λ = 14,8 мкм, которое совпадает с экспериментальным при условии, что скорость фронта кристаллизации менее 1 м/с и степени переохлаждения ~10\(^–\)5 К. Дальнейшее развитие представленной модели заключается в учете термокапиллярных и концентрационно-капиллярных эффектов.

Список литературы

1. Мозговой И.В., Шнейдер Е.А. Наплавка быстрорежущей стали. Омск: изд. ОмГТУ; 2016:271.

2. Wang Yu., Mao B., Chu S., Chen S., Xing H., Zhao H., Wang S., Wang Y., Zhang J., Sun B. Advanced manufacturing of high-speed steels: A critical review of the process design, microstructural evolution, and engineering performance. Journal of Materials Research and Technology. 2023;24: 8198–8240. https://doi.org/10.1016/j.jmrt.2023.04.269

3. Лаврентьев А.Ю., Дожделев А.М. Совершенствование структуры зоны термического влияния наплавленного биметаллического инструмента. Научно-технические ведомости СПбПУ. Естественные и инженерные науки. 2017;23(3):118–126. https://doi.org/10.18721/JEST.230311

4. Cao H.T., Dong X.P., Pan Z., Wu X.W., Huang Q.W., Pei Y.T. Surface alloying of high-vanadium high-speed steel on ductile iron using plasma transferred arc technique: Microstructure and wear properties. Materials & Design. 2016;100: 223–234. https://doi.org/10.1016/j.matdes.2016.03.114

5. Sekerka R.F. Morphological stability. Journal of Crystal Growth. 1968;3-4:71–81. https://doi.org/10.1016/0022-0248(68)90102-4

6. Merchant G.J., Davis S.H. Morphological instability in rapid directional solidification. Acta Metallurgica et Materialia. 1990;38(12):2683–2693. https://doi.org/10.1016/0956-7151(90)90282-L

7. Chen M.W., Wang Z.D. The evolution and morphological stability of a particle in a binary alloy melt. Journal of Crystal Growth. 2023;607:127113. https://doi.org/10.1016/j.jcrysgro.2023.127113

8. Alexandrov D.V., Toropova L.V. The role of incoming flow on crystallization of undercooled liquids with a two‑phase layer. Scientific Reports. 2022;12:17857. https://doi.org/10.1038/s41598-022-22786-w

9. Lahiri A., Choudhury A. Theoretical and numerical investigation of diffusive instabilities in multicomponent alloys. Journal of Crystal Growth. 2017;459:1–12. http://dx.doi.org/10.1016/j.jcrysgro.2016.11.046

10. Guillemot G., Gandin C.-A. Morphological stability of spherical particles – Extension of the Mullins-Sekerka criteria to multi-component alloys under a non-stationary diffusive regime. Acta Materialia. 2021;205:116539. https://doi.org/10.1016/j.actamat.2020.116539

11. Colin J., Voorhees P.W. Morphological instability of a solid sphere of dilute ternary alloy growing by diffusion from its melt. Journal of Crystal Growth. 2016;448:17–20. https://doi.org/10.1016/j.jcrysgro.2016.03.041

12. Гуськов А.П. Зависимость периода структуры от скорости межфазной границы при кристаллизации эвтектик. Журнал технической физики. 2003;73(5):46-52.

13. Gus’kov A.P., Orlov A.D. Dependence of period of macrostructures on kinetic parameters under directed crystallization. Computational Materials Science. 2002;24(1-2):93–98. https://doi.org/10.1016/S0927-0256(02)00169-6

14. Невский С.А., Бащенко Л.П., Перегудов О.А. Формирование градиента структурно-фазовых состояний быстрорежущей стали при наплавке. Часть 1. Решение задачи Стефана с двумя подвижными границами. Известия вузов. Черная металлургия. 2023;66(5):587–593. https://doi.org/10.17073/0368-0797-2023-5-587-593

15. Малушин Н.Н., Романов Д.А., Ковалев А.П., Осетковский В.Л., Бащенко Л.П. Структурно-фазовое состояние теплостойкого сплава высокой твердости, сформированного плазменной наплавкой в среде азота и высокотемпературным отпуском. Известия вузов. Физика. 2019;62(10(742)):106–111.

16. Cahn J.W., Hillig W.B., Sears G.W. The molecular mechanism of solidification. Acta Metallurgica. 1964;12(12):1421‒1439. https://doi.org/10.1016/0001-6160(64)90130-0

17. Слядников Е.Е., Турчановский И.Ю. Параметр порядка и кинетика неравновесного фазового перехода, стимулированного воздействием объемного теплового источника. Известия вузов. Физика. 2016;59(9):125–133.

18. Слядников Е.Е., Хон Ю.А., Каминский П.П., Турчановский И.Ю. Кинетика неравновесного плавления макросистемы, инициированного воздействием на нее объемного теплового источника. Инженерно-физический журнал. 2020;93(2):403-415.

19. Mirzade F.Kh. Wave instability of a molten metal layer formed by intense laser irradiation. Technical Physics. 2005;50(8):993‒998. http://dx.doi.org/10.1134/1.2014528

20. Das K.S., Ward C.A. Surface thermal capacity and its effects on the boundary conditions at fluid-fluid interfaces. Physical Review E. 2007;75:065303. http://dx.doi.org/10.1103/PhysRevE.75.065303

21. Nevskii S., Sarychev V., Konovalov S., Granovskii A., Gromov V. Formation mechanism of micro- and nanocrystalline surface layers in titanium and aluminum alloys in electron beam irradiation. Metals. 2020;10(10):1399. https://doi.org/10.3390/met10101399

22. Невский С.А. Механизм образования микро- и нанокристаллических поверхностных слоев титановых и алюминиевых сплавов при электронно-пучковой обработке. Фундаментальные проблемы современного материаловедения. 2020;17(10):385–395.

Об авторах

С. А. НевскийРоссия

Сергей Андреевич Невский, д.т.н., доцент кафедры естественнонаучных дисциплин им. профессора В.М. Финкеля

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Л. П. Бащенко

Россия

Людмила Петровна Бащенко, к.т.н., доцент кафедры теплоэнергетики и экологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

В. Е. Громов

Россия

Виктор Евгеньевич Громов, д.ф.-м.н., профессор, заведующий кафедрой естественнонаучных дисциплин им. профессора В.М. Финкеля

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

О. А. Перегудов

Россия

Олег Александрович Перегудов, к.т.н., проректор по молодежной политике и воспитательной деятельности

Россия, 644050, Омск, пр. Мира, 11

А. Н. Гостевская

Россия

Анастасия Николаевна Гостевская, аспирант кафедры естественнонаучных дисциплин им. профессора В.М. Финкеля

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Т. В. Володин

Россия

Тарас Витальевич Володин, начальник управления научных исследований

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Невский С.А., Бащенко Л.П., Громов В.Е., Перегудов О.А., Гостевская А.Н., Володин Т.В. Формирование градиента структурно-фазовых состояний быстрорежущей стали при наплавке. Часть 2. Роль неустойчивости Маллинза–Секерки в образовании структур кристаллизации. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):185-194. https://doi.org/10.17073/0368-0797-2024-2-185-194

For citation:

Nevskii S.A., Bashchenko L.P., Gromov V.E., Peregudov O.A., Gostevskaya A.N., Volodin T.V. Formation of the gradient of structural-phase states of high-speed steel during surfacing. Part 2. The role of the Mullins–Sekerka instability in formation of crystallization structures. Izvestiya. Ferrous Metallurgy. 2024;67(2):185-194. https://doi.org/10.17073/0368-0797-2024-2-185-194

JATS XML