Перейти к:

Эволюция дислокационной структуры и фазового состава в процессе нагрева деформированного высокоэнтропийного сплава Al0,3CoCrFeNi

https://doi.org/10.17073/0368-0797-2024-2-176-184

Аннотация

При выборе составов высокоэнтропийных сплавов одним из учитываемых параметров является термическая стабильность. В работе рассматриваются структурные преобразования деформированного высокоэнтропийного сплава Al0,3CoCrFeNi, происходящие в процессе его отжига. Материал получен методом аргонодуговой плавки смеси чистых одноэлементных компонентов. С целью гомогенизации структуры полученный слиток подвергался термомеханической обработке по схеме, сочетающей холодную прокатку со степенью обжатия 50 % и низкотемпературный отжиг (400 °C в течение 100 ч). В дальнейшем гомогенизированная заготовка прокатывалась в холодном состоянии со степенью обжатия 80 %. Структуру материалов исследовали непосредственно в процессе нагрева (в режиме in-situ) с использованием метода дифракции синхротронного рентгеновского излучения. Скорость нагрева образцов составляла 20 °C/мин, максимальная температура нагрева – 1000 °C. Параметры дислокационной структуры сплава (плотность винтовых дислокаций, пространственное распределение дислокаций) в процессе нагрева определяли с использованием модифицированных методов Вильямсона–Холла и Уоррена–Авербаха. Согласно полученным данным, температура начала формирования высокоэнтропийной фазы, обладающей примитивной кубической решеткой, составляет 560 °C. В процессе нагрева материала вплоть до температуры начала формирования этой фазы наблюдаются увеличение плотности винтовых дислокаций и формирование разупорядоченной дислокационной структуры. Характер изменения плотности дислокаций хорошо коррелирует с ростом микротвердости сплава. При начальном значении в 406 ± 13 HV0,1 (для деформированного материала) микротвердость в процессе термической обработки повышается до 587 ± 10 HV0,1.

Ключевые слова

Для цитирования:

Иванов И.В., Аккузин С.А., Сафарова Д.Э., Литовченко И.Ю., Батаев И.А. Эволюция дислокационной структуры и фазового состава в процессе нагрева деформированного высокоэнтропийного сплава Al0,3CoCrFeNi. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):176-184. https://doi.org/10.17073/0368-0797-2024-2-176-184

For citation:

Ivanov I.V., Akkuzin S.A., Safarova D.E., Litovchenko I.Yu., Bataev I.A. Evolution of dislocation structure and phase composition of deformed Al0.3CoCrFeNi high-entropy alloy during heating. Izvestiya. Ferrous Metallurgy. 2024;67(2):176-184. https://doi.org/10.17073/0368-0797-2024-2-176-184

Введение

Термическая стабильность является одним из параметров, которые часто учитываются при выборе составов высокоэнтропийных сплавов (ВЭС) [1 – 4]. Для ВЭС, относящихся к многокомпонентным системам, характерно формирование как упорядоченных, так и разупорядоченных кристаллических фаз. К разупорядоченным относятся фазы, для которых характерно случайное распределение атомов по позициям в ячейке. Как правило, эти фазы обладают гранецентрированной (ГЦК) или объемно-центрированной (ОЦК) кубической решеткой и занимают наибольшую долю в объеме сплава [5]. В то же время при выплавке, а также при последующей термической обработке ВЭС возможно формирование упорядоченных фаз с примитивной кубической решеткой [6]. Безусловно, образование таких фаз приводит к изменению свойств сплавов.

Из множества известных составов ВЭС часто выделяют систему AlxCoCrFeNi [7 – 11]. Особенность сплавов этой системы заключается в том, что, изменяя содержание алюминия, можно управлять фазовым составом сплава. Так, при х = 0,3 структура сплавов представлена только ОЦК фазой. При значении х в диапазоне от 0,3 до 0,6 наряду с ОЦК фазой в структуре сплавов формируется вторая фаза с ГЦК решеткой. Увеличение параметра х до значений 0,6 – 2,0 сопровождается формированием однофазной ГЦК структуры.

Соответствие структурно-фазового состояния отмеченным диапазонам составов высокоэнтропийных сплавов подтверждается экспериментальными исследованиями, а также проводимыми термодинамическими расчетами [12]. В то же время известно, что на формирование дополнительных фаз в сплавах системы AlxCoCrFeNi существенное влияние может оказывать предварительная термомеханическая обработка. Экспериментально показано, например, что пластическая деформация сплавов с x, равным 0,3, 0,6 и 0,9 при температуре 930 °C, сопровождается выделением по границам зерен частиц соединения AlNi [13]. Согласно данным работы [14] образование интерметаллидной фазы в сплавах AlxCoCrFeNi может происходить в процессе сухого трения при температуре 900 °C. Одним из результатов воздействия процессов деформации и отжига является формирование упорядоченных высокоэнтропийных фаз. Согласно данным работы [15] пластическая деформация сплава Al0,3CoCrFeNi со степенью обжатия 20 % и его последующий отжиг при 550 °C приводят к формированию фазы с L12-структурой (характеризуется примитивной кубической решеткой). Повышение температуры отжига до 700 °C сопровождается образованием в сплаве интерметаллида AlNi и фазы B2, обладающей примитивной кубической решеткой. Согласно исследованию [16] B2-фаза наблюдается также после отжига заготовок, деформированных методом кручения под высоким давлением. В этой же работе зафиксирован эффект упрочнения сплавов при повышении температуры отжига деформированного материала. Формирование фазы с упорядоченной кубической решеткой в структуре сплава Al0,3CoCrFeNi было зафиксировано также авторами работы [17]. Холодная прокатка данного сплава со степенью обжатия 50 % и последующий отжиг при 800 °C приводят к формированию B2-фазы. Отмечалось также существенное влияние температуры отжига на механические свойства заготовок из деформированных ВЭС [17].

Таким образом, на основании анализа имеющихся литературных данных можно сделать несколько выводов. Во-первых, для сплавов системы AlxCoCrFeNi характерно образование не только высокоэнтропийных разупорядоченных фаз, но также многокомпонентных фаз с упорядоченным строением. Во-вторых, фазовый состав этих материалов в значительной степени определяется схемой и режимами термомеханической обработки. Сочетание процессов пластической деформации и высокотемпературного отжига является фактором, способствующим формированию упорядоченных высокоэнтропийных фаз. Варьируя параметрами температурно-силового воздействия, можно изменять температуру начала выделения упорядоченных фаз. И, наконец, ряд исследований указывает на возможность изменения механических свойств высокоэнтропийных сплавов в зависимости от температуры отжига.

Очевидно, что вопросы термической стабильности ВЭС, формирования в них упорядоченных фаз и изменения их механических свойств в зависимости от температурного воздействия являются важными не только с точки зрения управления структурой и свойствами конечного изделия, но и с позиции понимания условий, в которых это изделие может функционировать. Понимая актуальность отмеченной проблемы, следует, однако, отметить недостаток экспериментальных данных, раскрывающих особенности формирования в анализируемых ВЭС новых фаз в условиях деформационного и теплового воздействий. При выполнении настоящей работы для анализа изменения структуры деформированного сплава Al0,3CoCrFeNi в процессе его нагрева был использован метод дифракции синхротронного рентгеновского излучения в режиме in-situ. Использование этого метода в сочетании с профильным анализом зафиксированных дифрактограмм позволило рассчитать изменение параметра решетки, выявить температуру начала формирования упорядоченной высокоэнтропийной фазы, а также оценить изменение плотности дислокаций в процессе нагрева материала. В дополнение к дифракции синхротронного рентгеновского излучения структуру материалов исследовали методом просвечивающей электронной микроскопии. Твердость образцов оценивали по методу Виккерса.

Материалы и методы исследования

Слиток высокоэнтропийного сплава Al0,3CoCrFeNi был получен методом аргонодуговой плавки смеси чистых одноэлементных компонентов. Плавку ВЭС осуществляли в печи Bühler ArcMelter AM при давлении аргона 2·10\(^–\)2 бар (2·103 Па). Для получения однородного химического состава материал подвергали десятикратному переплаву. С этой же целью осуществлялась дополнительная термомеханическая обработка сплава. Полученный в печи слиток в холодном состоянии был прокатан со степенью обжатия 50 % и выдержан в течение 100 ч при 400 °C. Указанный режим термического воздействия позволил избежать образования в структуре сплава упорядоченных фаз [18].

Подготовленная таким образом заготовка была использована для проведения исследований, основной целью которых являлось изучение влияния температуры нагрева на структурно-фазовые преобразования сплава, деформированного методом холодной прокатки. Суммарная степень обжатия заготовки, составляющая 80 %, достигалась за несколько проходов. На каждом из проходов степень обжатия составляла 2 % относительно исходной толщины заготовки. Образцы, вырезанные из холоднодеформированного листа, помещались в печь дилатометра Bähr DIL 805 A/D, в которой нагревались со скоростью 20 °С/мин. Максимальная температура нагрева составляла 1000 °C.

Анализ структуры материала в процессе нагрева осуществлялся с использованием метода дифракции синхротронного рентгеновского излучения в режиме in-situ. Исследования были проведены на станции P07 («High Energy Materials Science») источника DESY: PETRA III (г. Гамбург). Длина волны используемого излучения составляла 0,014235 нм, что соответствует энергии фотонов 87,1 кэВ. Для записи дифракционных картин использовали 2D-сцинтилляционный детектор PerkinElmer XRD 1621 с разрешением 2048×2048 пикселей и площадью 409,6 мм2. Расстояние от исследуемого объекта до детектора составляло 1,05 м. Съемку дифрактограмм осуществляли в направлении, поперечном прокатке (англ. «transverse direction»). Полученные дифракционные картины приводили к одномерному виду путем азимутального интегрирования с использованием библиотеки pyFAI [19].

Для проведения профильного анализа одномерные дифрактограммы описывались функцией вида:

| \[{I_{{\rm{pattern}}}}(2\theta ) = \sum\limits_{i = 1}^{10} {{I_i}(2\theta )} + \sum\limits_{j = 0}^7 {{a_j}{{(2\theta )}^j}} .\] | (1) |

Первая сумма в выражении (1) определяет вклад в интенсивность десяти дифракционных максимумов, а вторая представляет полином 7-го порядка, описывающий фон дифрактограммы. В свою очередь профиль каждого из дифракционных максимумов описывался функцией псевдо-Войта, имеющей вид:

| Ii (2θ) = I0 [η L(2θ) + (1 – η) G(2θ)], | (2) |

где I0 – значение максимальной интенсивности дифракционного максимума; η – вклад функции Лоренца; L(2θ) и G(2θ) – функции Лоренца и Гаусса, которые имеют вид:

| \[L(2\theta ) = \frac{{{{[0,5\beta (1 - A)]}^2}}}{{{{[0,5\beta (1 - A)]}^2} + {{(2\theta - 2{\theta _0})}^2}}},\] | (3) |

| \[G(2\theta ) = \exp \left\{ {\frac{{ - \pi {{(2\theta - 2{\theta _0})}^2}}}{{{{\left[ {0,5\beta (1 - A)\sqrt {\frac{\pi }{{\ln 2}}} } \right]}^2}}}} \right\},\] | (4) |

где 2θ0 – угловая позиция, соответствующая максимальному значению интенсивности пика; β – ширина на половине высоты дифракционного максимума; A – параметр асимметрии дифракционного максимума (–1 ≤ A ≤ 1).

Параметры дислокационной структуры (плотность винтовых дислокаций, пространственное расположение дислокаций), соответствующей конкретной стадии нагрева сплава, определялись с использованием модифицированных методов Вильямсона–Холла и Уоррена–Авербаха. Детальное их описание представлено в работах [20 – 23].

Наряду с экспериментами по анализу структуры с использованием синхротронного рентгеновского излучения была подготовлена серия образцов для оценки микротвердости холоднодеформированного ВЭС после нагрева до температур 100 – 900 °C (с интервалом 50 °C), 875 и 900 °C. Анализ материалов проводили методом Виккерса на полуавтоматическом твердомере WolpertGroup 402MVD. Нагрузка на четырехгранный алмазный индентор составляла 0,98 Н, время выдержки под нагрузкой – 10 с. Тонкое строение образцов, термически обработанных при 550, 650 и 900 °C, исследовали с использованием просвечивающего электронного микроскопа JEOL JEM-2100 при ускоряющем напряжении 200 кВ.

Результаты исследований и их обсуждение

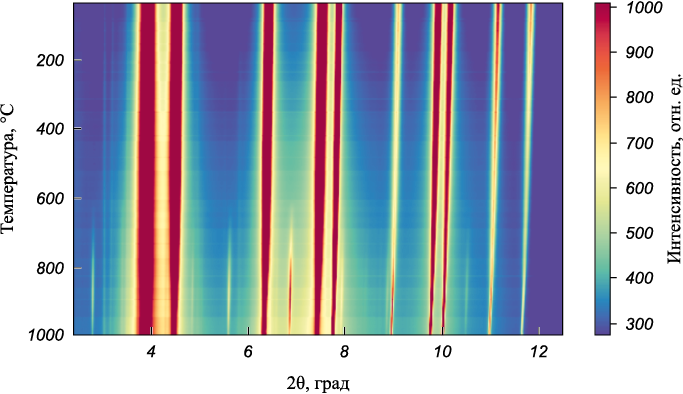

В опубликованных ранее работах представлены различные данные об особенностях фазовых преобразований, развивающихся при нагреве образцов из сплава Al0,3CoCrFeNi. Отмечается, что один из факторов, определяющих температуру начала выделения упорядоченных фаз, связан со степенью предварительной пластической деформации материала. Так, в работе [17] было показано, что температура начала формирования упорядоченной B2-фазы в сплаве Al0,3CoCrFeNi, прокатанном предварительно в холодном состоянии на 50 %, находится в диапазоне 600 – 800 °C. Точное значение этой температуры при проведении эксперимента по схеме ex-situ установить не удалось. Несомненным преимуществом in-situ подхода, реализованного в настоящей работе, является возможность точного определения температур фазовых и структурных преобразований, происходящих при нагреве сплава. На рис. 1 представлена дифракционная карта, соответствующая процессу нагрева холоднокатанного сплава Al0,3CoCrFeNi. Во всем диапазоне температур наблюдаются дифракционные максимумы ГЦК фазы. Однако, начиная с температуры ~600 °C, появляются максимумы фазы, обладающей примитивной кубической решеткой. Для более точного определения температуры начала ее формирования был проведен анализ изменения интенсивности дифракционного максимума (310) (рис. 2).

Рис. 1. Дифракционная карта процесса нагрева холоднокатанного сплава Al0,3CoCrFeNi |

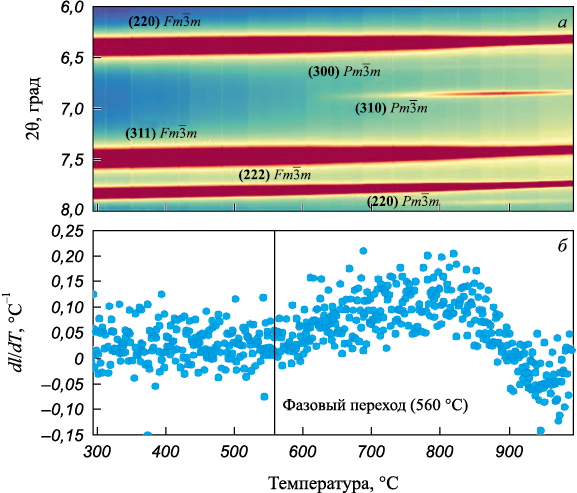

Из представленных данных следует, что интенсивность максимума (310) фазы с примитивной кубической решеткой изменяется немонотонно (рис. 2, а). Особенностью, характерной для этого параметра, является его постепенное повышение с ростом температуры и последующее снижение. Анализируемая фаза начинает формироваться при температуре 560 °C (рис. 2, б).

Рис. 2. Изменение интенсивности дифракционных максимумов разупорядоченной |

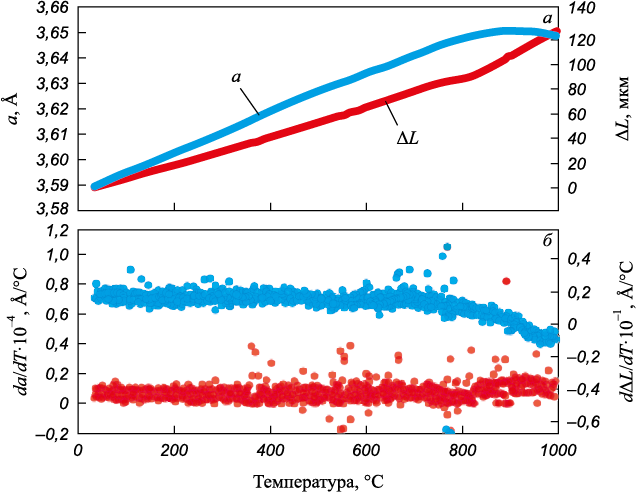

На рис. 3 приведены результаты изменения параметра кристаллической решетки материала и линейного расширения образца. При нагреве примерно до 750 °C скорость изменения обоих параметров близка к линейной. Слабо выраженное изменение зависимости, связывающей величину ΔL с температурой нагрева, наблюдается в температурном интервале 450 – 600 °C (рис. 3, б). Объяснение наблюдаемого эффекта может быть связано с перестраиванием дислокационной структуры сплава. При нагреве сплава до температуры выше 850 °C скорость роста параметра решетки возрастает с 0,07·10\(^–\)4 до 0,125 Å/°C. В температурном диапазоне 750 – 900 °C скорость роста параметра ΔL постепенно снижается, а в температурном интервале 900 – 1000 °C проявляется эффект сжатия образца.

Рис. 3. Изменение параметра решетки a ( |

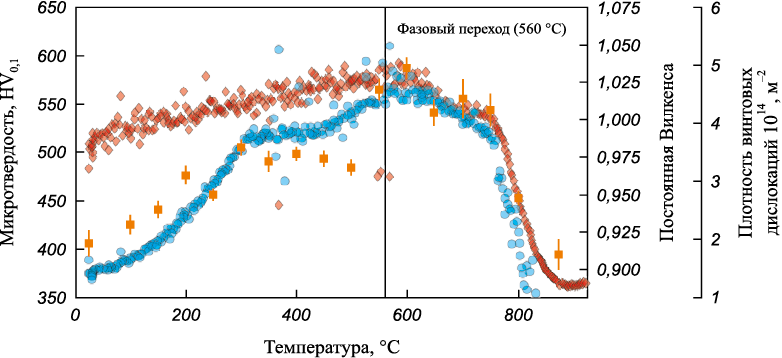

На рис. 4 представлены результаты профильного анализа зафиксированных экспериментально дифрактограмм. С использованием модифицированных методов Вильямсона–Холла и Уоррена–Авербаха были рассчитаны значения плотности винтовых дислокаций (ρвинт ) и параметра Вилкенса (M). Параметр M характеризует особенности пространственной конфигурации дислокаций. Его снижение свидетельствует о формировании в сплаве дислокационных стенок, в то время как рост величины M является признаком формирования разупорядоченной дислокационной структуры. Согласно полученным данным, вплоть до начала выделения упорядоченной фазы (560 °C) происходит одновременное повышение плотности дислокаций и разупорядочение дислокационной структуры.

Рис. 4. Изменение плотности винтовых дислокаций ( |

Изменение плотности дислокаций хорошо коррелирует с ростом микротвердости анализируемых образцов. В исходном состоянии (перед нагревом) микротвердость холоднодеформированного образца составляет 406 ± 13 HV0,1 . Максимальное значение микротвердости на уровне 587 ± 10 HV0,1 зафиксировано на образцах, термически обработанных при 550 – 600 °С. Согласно результатам профильного анализа, при этих температурах значения плотности дислокаций также находятся на максимальном уровне. Результатом дальнейшего повышения температуры является снижение плотности дислокаций и уровня микротвердости до 395 ± 16 HV0,1 .

Характер изменения структуры и свойств сплава Al0,3CoCrFeNi в зависимости от температуры термической обработки ранее обсуждался авторами работы [23]. В работе [24] отмечалось, что пластическая деформация с последующим отжигом высокоэнтропийного сплава Al0,3CoCrFeNi приводит к формированию упорядоченной фазы с примитивной кубической решеткой на субзеренных границах или в местах высокой локальной плотности дефектов. Вопрос, касающийся роста плотности дислокаций в процессе нагрева высокоэнтропийных сплавов, ранее в литературе не обсуждался и требует проведения дополнительных исследований.

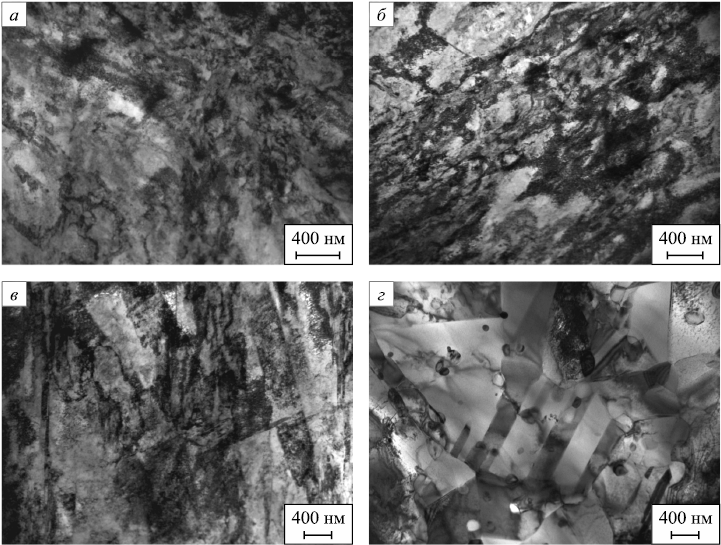

Анализ рис. 4 позволяет сделать вывод о том, что превышение значений температуры нагрева, соответствующих началу выделения упорядоченной фазы, сопровождается снижением как плотности дислокаций, так и параметра Вилкенса. Данный факт свидетельствует об активизации процессов, связанных с полигонизацией и рекристаллизацией структуры сплава. Результаты исследований, проведенных методом просвечивающей электронной микроскопии (рис. 5), также указывают на развитие рекристаллизационных процессов. Анализ представленных снимков свидетельствует о повышенной степени дефектности структуры материала, находящегося в холоднодеформированном состоянии (рис. 5, а), а также после нагрева до 550 и 650 °C (рис. 5, б, в).

Рис. 5. Результаты структурных исследований сплава Al0,3CoCrFeNi |

Несмотря на то, что, согласно данным дифракции синхротронного излучения формирование фазы с примитивной кубической решеткой начинается при 560 °C, методом просвечивающей электронной микроскопии даже после нагрева до температуры 650 °C частиц данной фазы обнаружено не было (рис. 5, в). Объясняется это тем, что на начальном этапе формирования частицы анализируемой фазы являются мелкоразмерными и выделяются из исходной матрицы таким образом, что с использованием дифракционного контраста не просматриваются. В то же время в образцах, термически обработанных при 900 °C, частицы упорядоченной фазы хорошо заметны (рис. 5, г).

Таким образом, результаты исследований, проведенных методом просвечивающей электронной микроскопии, соответствуют экспериментальным данным, зафиксированным в процессе рентгеноструктурного анализа. Проведенный в работе анализ свидетельствует о том, что интенсивное снижение плотности дислокаций и параметра Вилкенса (при нагреве сплава до 750 °C) (рис. 4) обусловлено началом развития рекристаллизационных процессов. Наблюдаемое на рис. 3 снижение скорости линейного расширения (ΔL) при температурах нагрева свыше 750 °C связано, вероятно, также с развитием рекристаллизационных процессов и сопутствующей этому явлению аннигиляцией дефектов кристаллического строения. Можно ожидать, что при дальнейшем повышении температуры скорость линейного расширения образца выйдет на плато, а затем материал начнет расширяться, но уже с другой скоростью. Подобный эффект наблюдался в работе [25], в которой исследовалась структура образцов, сваренных трением. Зафиксированное экспериментально отклонение зависимости ΔL – T от линейной авторами работы было связано с процессами рекристаллизации и изменением величины остаточных напряжений. Подобные явления наблюдались также в работах [26; 27].

Выводы

С использованием дифракции синхротронного рентгеновского излучения установлено, что температура начала формирования высокоэнтропийной фазы с примитивной кубической решеткой при нагреве холоднокатанного образца из сплава Al0,3CoCrFeNi составляет 560 °C.

Нагрев деформированного сплава до 560 °C сопровождается ростом плотности винтовых дислокаций (ρвинт ) и повышением степени разупорядочения дислокационной структуры, выражающемся в росте параметра Вилкенса М.

Изменение плотности дислокаций коррелирует с характером изменения микротвердости сплава Al0,3CoCrFeNi. Нагрев холоднодеформированного материала от комнатной температуры до 600 °С, сопровождающийся повышением плотности дислокаций, приводит к росту микротвердости от 406 ± 13 до 587 ± 10 HV0,1 . Снижение плотности дислокаций, имеющее место при дальнейшем повышении температуры отжига, приводит к снижениею микротвердости сплава до 395 ± 16 HV0,1 .

Дилатометрический анализ сплава Al0,3CoCrFeNi свидетельствует о нелинейном характере связи параметра кристаллической решетки а и удлинения образца ΔL с температурой нагрева. В диапазоне температур от 25 до 850 °C скорость роста параметра решетки составляет 0,07·10\(^–\)4 Å/°C и возрастает до 0,125 Å/°C при нагреве выше 850 °C. Превышение температуры с 750 до 900 °C сопровождается постепенным снижением скорости линейного расширения образца. В интервале температур 900 – 1000 °C наблюдается его сжатие. Зафиксированный эффект может быть связан со снижением количества дефектов кристаллической решетки, сопутствующим развитию рекристаллизационных процессов.

Список литературы

1. Thirathipviwat P., Song G., Jayaraj J., Bednarcik J., Wendrock H., Gemming T., Freudenberger J., Nielsch K., Han J. A comparison study of dislocation density, recrystallization and grain growth among nickel, FeNiCo ternary alloy and FeNiCoCrMn high entropy alloy. Journal of Alloys and Compounds. 2019;790:266–273. https://doi.org/10.1016/j.jallcom.2019.03.052

2. Karati A., Guruvidyathri K., Hariharan V.S., Murty B.S. Thermal stability of AlCoFeMnNi high-entropy alloy. Scripta Materialia. 2019;162:465–467. https://doi.org/10.1016/j.scriptamat.2018.12.017

3. Pacheco V., Lindwall G., Karlsson D., Cedervall J., Fritze S., Ek G., Berastegui P., Sahlberg M., Jansson U. Thermal stability of the HfNbTiVZr high-entropy alloy. Inorganic Сhemistry. 2019;58(1):811–820. https://doi.org/10.1021/acs.inorgchem.8b02957

4. Батаева З.Б., Руктуев А.А., Иванов И.В., Юргин А.Б., Батаев И.А. Обзор исследований сплавов, разработанных на основе энтропийного подхода. Обработка металлов (технология, оборудование, инструменты). 2021;23(2):116–146. https://doi.org/10.17212/1994-6309-2021-23.2-116-146

5. Gromov V.E., Konovalov S.V., Ivanov Yu.F., Osintsev K.A. Structure and Properties of High-Entropy Alloys. Berlin: Springer; 2021;107:110. https://doi.org/10.1007/978-3-030-78364-8

6. Иванов И.В., Юргин А.Б., Насенник И.Е., Купер К.Э. Оценка остаточных напряжений в кристаллических фазах высокоэнтропийных сплавов системы AlxCoCrFeNi. Обработка металлов (технология, оборудование, инструменты). 2022;24(4):181–191. http://dx.doi.org/10.17212/1994-6309-2022-24.4-181-191

7. Wang W.-R., Wang W.-L., Yeh J.-W. Phases, microstructure and mechanical properties of AlxCoCrFeNi high-entropy alloys at elevated temperatures. Journal of Alloys and Compounds. 2014;589:143–152. https://doi.org/10.1016/j.jallcom.2013.11.084

8. Osintsev K., Konovalov S., Gromov V., Panchenko I., Chen X. Phase composition prediction of Al-Co-Cr-Fe-Ni high entropy alloy system based on thermodynamic and electronic properties calculations. Materials Today: Proceedings. 2021;46-2:961–965. https://doi.org/10.1016/j.matpr.2021.01.079

9. Osintsev K., Gromov V., Ivanov Y., Konovalov S., Panchenko I., Vorobyev S. Evolution of structure in AlCoCrFeNi high-entropy alloy irradiated by a pulsed electron beam. Metals. 2021;11(8):1228. https://doi.org/10.3390/met11081228

10. Osintsev K.A., Konovalov S.V., Glezer A.M., Gromov V.E., Ivanov Yu.F., Panchenko I.A., Sundeev R.V. Research on the structure of Al2.1Co0.3Cr0.5FeNi2.1 high-entropy alloy at submicro- and nano-scale levels. Materials Letters. 2021;294:129717. https://doi.org/10.1016/j.matlet.2021.129717

11. Gromov V.E., Ivanov Yu.F., Konovalov S.V., Osintsev K.A. Effect of electron beam treatment on the structure and properties of AlCoCrFeNi high-entropy alloy. CIS Iron and Steel Review. 2021;22:72–76. https://doi.org/10.17580/cisisr.2021.02.13

12. Gao M.C., Yeh J.-W., Liaw P.K., Zhang Y. High-Entropy Alloys. Cham: Springer International Publishing; 2016;1:516. https://doi.org/10.1007/978-3-319-27013-5

13. Annasamy M., Haghdadi N., Taylor A., Hodgson P., Fabijanic D. Dynamic recrystallization behaviour of AlxCoCrFeNi high entropy alloys during high-temperature plane strain compression. Materials Science and Engineering: A. 2019; 745:90–106. https://doi.org/10.1016/j.msea.2018.12.102

14. Joseph J., Haghdadi N., Shamlaye K., Hodgson P., Barnett M., Fabijanic D. The sliding wear behaviour of CoCrFeMnNi and AlxCoCrFeNi high entropy alloys at elevated temperatures. Wear. 2019;428-429:32–44. https://doi.org/10.1016/j.wear.2019.03.002

15. Gwalani B., Soni V., Choudhuri D., Lee M., Hwang J.Y., Nam S.J., Ryu H., Hong S.H., Banerjee R. Stability of ordered L12 and B2 precipitates in face centered cubic based high entropy alloys-Al0.3CoFeCrNi and Al0.3CuFeCrNi2 . Scripta Materialia. 2016;123:130–134. https://doi.org/10.1016/j.scriptamat.2016.06.019

16. Tang Q.H., Huang Y., Huang Y.Y., Liao X.Z., Langdon T.G., Dai P.Q. Hardening of an Al0.3CoCrFeNi high entropy alloy via high-pressure torsion and thermal annealing. Materials Letters. 2015;151:126–129. https://doi.org/10.1016/j.matlet.2015.03.066

17. Иванов И.В., Эмурлаев К.И., Купер К.Э., Сафарова Д.Э., Батаев И.А. Структурные преобразования при отжиге холоднодеформированного высокоэнтропийного сплава Al0,3CoCrFeNi. Известия вузов. Черная Металлургия. 2022;65(8):539–547. https://doi.org/10.17073/0368-0797-2022-8-539-547

18. Asadikiya M., Yang S., Zhang Y., Lemay C., Apelian D., Zhong Y. A review of the design of high-entropy aluminum alloys: a pathway for novel Al alloys. Journal of Materials Science. 2021;56(21):12093–12110. https://doi.org/10.1007/s10853-021-06042-6

19. Ashiotis G., Deschildre A., Nawaz Z., Wright J.P., Karkoulis D., Piccac F.E., Kieffera J. The fast azimuthal integration Python library: pyFAI. Journal of Applied Crystallography. 2015;48-2:510–519. https://doi.org/10.1107/S1600576715004306

20. Ungár T., Borbély A. The effect of dislocation contrast on X‐ray line broadening: A new approach to line profile analysis. Applied Physics Letters. 1996;69(21):3173–3175. https://doi.org/10.1063/1.117951

21. Ungár T., Tichy G. The effect of dislocation contrast on X‐ray line profiles in untextured polycrystals. Physica Status Solidi (a). 1999;171(2):425–434. https://doi.org/10.1002/(SICI)1521-396X(199902)171: 2<425::AID-PSSA425>3.0.CO;2-W

22. Ungár T., Dragomir I., Révész Á., Borbély A. The contrast factors of dislocations in cubic crystals: the dislocation model of strain anisotropy in practice. Journal of Applied Crystallography. 1999;32(5):992–1002. https://doi.org/10.1107/S0021889899009334

23. Dong W., Zhou Z., Zhang L., Zhang M., Liaw P.K., Li G., Liu R. Effects of Y, GdCu, and Al addition on the thermoelectric behavior of CoCrFeNi high entropy alloys. Metals. 2018;8(10):781. https://doi.org/10.3390/met8100781

24. Dasari S., Sarkar A., Sharma A., Gwalani B., Choudhuri D., Soni V., Manda S., Samajdar I., Banerjee R. Recovery of cold-worked Al0.3CoCrFeNi complex concentrated alloy through twinning assisted B2 precipitation. Acta Materialia. 2021;202:448–462. https://doi.org/10.1016/j.actamat.2020.10.071

25. Khosravi J., Givi M.K.B., Barmouz M., Rahi A. Microstructural, mechanical, and thermophysical characterization of Cu/WC composite layers fabricated via friction stir processing. The International Journal of Advanced Manufacturing Technology. 2014;74:1087–1096. https://doi.org/10.1007/s00170-014-6050-x

26. Boso D.P., Lefik M., Schrefler B.A. Thermal and bending strain on rmNb3rmSn strands. IEEE Transactions on Applied Superconductivity. 2006;16(2):1823–1827. https://doi.org/10.1109/TASC.2005.864255

27. Panigrahi B.B., Dabhade V.V., Godkhindi M.M. Thermal expansion behaviour of nanocrystalline titanium powder compacts. Materials Letters. 2005;59(19-20):2539–2541. https://doi.org/10.1016/j.matlet.2005.03.041

Об авторах

И. В. ИвановРоссия

Иван Владимирович Иванов, к.т.н., научный сотрудник научно-исследовательской лаборатории физико-химических технологий и функциональных материалов

Россия, 630073, Новосибирск, пр. Карла Маркса, 20

С. А. Аккузин

Россия

Сергей Александрович Аккузин, младший научный сотрудник лаборатории материаловедения сплавов с памятью формы

Россия, 634055, Томск, пр. Академический, 2/4

Д. Э. Сафарова

Россия

Дарья Эйнуллаевна Сафарова, магистрант кафедры материаловедения в машиностроении

Россия, 630073, Новосибирск, пр. Карла Маркса, 20

И. Ю. Литовченко

Россия

Игорь Юрьевич Литовченко, д.ф.-м.н., доцент, заведующий лабораторией материаловедения сплавов с памятью формы

Россия, 634055, Томск, пр. Академический, 2/4

И. А. Батаев

Россия

Иван Анатольевич Батаев, д.т.н., доцент, заведующий научно-исследовательской лабораторией физико-химических технологий и функциональных материалов

Россия, 630073, Новосибирск, пр. Карла Маркса, 20

Рецензия

Для цитирования:

Иванов И.В., Аккузин С.А., Сафарова Д.Э., Литовченко И.Ю., Батаев И.А. Эволюция дислокационной структуры и фазового состава в процессе нагрева деформированного высокоэнтропийного сплава Al0,3CoCrFeNi. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):176-184. https://doi.org/10.17073/0368-0797-2024-2-176-184

For citation:

Ivanov I.V., Akkuzin S.A., Safarova D.E., Litovchenko I.Yu., Bataev I.A. Evolution of dislocation structure and phase composition of deformed Al0.3CoCrFeNi high-entropy alloy during heating. Izvestiya. Ferrous Metallurgy. 2024;67(2):176-184. https://doi.org/10.17073/0368-0797-2024-2-176-184

JATS XML