Перейти к:

Изучение влияния флюсующих добавок на свойства шлака высокоуглеродистого феррохрома

https://doi.org/10.17073/0368-0797-2024-2-161-166

Аннотация

Промышленные шлаки высокоуглеродистого феррохрома имеют сложный состав. Они состоят из оксидной части (Cr2O3 , CaO, MgO, FeO, SiO2 , Al2O3 ), а также «запутавшихся» металлических корольков (Crмет ). С целью увеличения степени полезного использования хрома и снижения потерь в виде металлических корольков проведены эксперименты в лабораторных условиях по изучению изменения свойств шлака высокоуглеродистого феррохрома путем применения эффективных и доступных флюсующих материалов (керамзита, бората кальция и шлака рафинированного феррохрома). Изучено влияние флюсующих добавок в виде керамзита, бората кальция и шлака от производства низкоуглеродистого феррохрома на свойства шлака высокоуглеродистого феррохрома. Присадки до 8 % керамзита и шлака низкоуглеродистого феррохрома приводят к стабильному снижению температур размягчения конечных шлаков. При вводе 6 ‒ 10 % бората кальция происходит интенсивное снижение температур начала размягчения. Наибольшее влияние на снижение температур размягчения оказывает добавка 10 % бората кальция при вводе в шлак высокоуглеродистого феррохрома, при этом наблюдается снижение температуры начала размягчения на 262 °С, конца размягчения ‒ на 135 °С. Все исследованные флюсующие добавки оказывают положительное влияние на степень снижения остаточной концентрации металлического хрома в шлаке. При вводе 2 % флюсующих материалов наблюдается наиболее интенсивное снижение содержания Crмет в шлаке. Наилучшие значения по остаточному содержанию 0,7 ‒ 0,8 % Crмет достигнуты при использовании 4 % шлака низкоуглеродистого феррохрома и бората кальция. При использовании керамзита для достижения таких показателей Crмет необходима добавка в количестве 10 %. Показана эффективность использования исследованных флюсующих материалов при производстве высокоуглеродистого феррохрома для повышения степени извлечения хрома, содержание которого в шлаке снижается примерно на 84 %.

Ключевые слова

Для цитирования:

Акуов А.М., Келаманов Б.С., Заякин О.В., Самуратов Е.К., Есенгалиев Д.А. Изучение влияния флюсующих добавок на свойства шлака высокоуглеродистого феррохрома. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):161-166. https://doi.org/10.17073/0368-0797-2024-2-161-166

For citation:

Akuov A.M., Kelamanov B.S., Zayakin O.V., Samuratov E.K., Yessengaliyev D.A. Influence of additives on properties of high-carbon ferrochrome slag. Izvestiya. Ferrous Metallurgy. 2024;67(2):161-166. https://doi.org/10.17073/0368-0797-2024-2-161-166

Введение

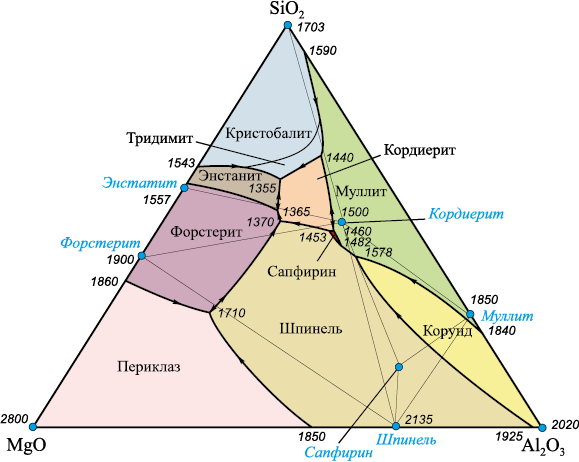

Служебные характеристики шлаков производства феррохрома высокоуглеродистых марок зависят от природы хромовых руд, содержания основных компонентов (оксидов железа и хрома) и шлакообразующих (SiO2 , MgO и Al2O3 ), поэтому диаграмма состояния системы SiO2 ‒ MgO ‒ Al2O3 (рис. 1) является физико-химической основой для определения рациональных составов шлаков [1 ‒ 3].

Рис. 1. Диаграмма состояния тройной системы SiO2 ‒ MgO ‒ Al2O3 [1] |

Выбранный состав шлака должен обеспечивать перегрев высокоуглеродистого феррохрома (ВУФХ), создавать условия для успешного «капельного» (при движении капель металла через рудный слой) и «донного» (на границе раздела металл ‒ шлак) рафинирования от углерода и кремния. Шлак должен обладать низкой вязкостью и быть достаточно подвижным для осаждения корольков металла (особенно в ковше при выпуске из печи), хорошо отделяться от слитка металла, обладать оптимальным электросопротивлением, чтобы обеспечивать глубокую посадку электродов в шихте и получение стандартного металла по содержанию серы и фосфора.

Температурный режим металла и шлака при выплавке высокоуглеродистого феррохрома определяется в первую очередь температурами размягчения оксидного материала (концентрацией SiO2 и отношением MgO/Al2O3 ), а также соотношением между содержанием хрома и углерода в сплаве. Температуры плавления шлака выбранного состава должна быть выше температуры плавления металла на 100 ‒ 150 °С, так как нагрев металла при выплавке высокоуглеродистого феррохрома идет через шлак, печь работает в режиме сопротивления. Шлак, получаемый при переработке хромовых руд Кемпирсайского массива, имеет высокие температуру плавления и вязкость. Такой шлак плохо выходит из ванны печи и способствует излишнему перегреву металла. Для снижения температуры плавления и вязкости шлака в шихту добавляют кремнийсодержащие флюсующие материалы в виде отсевов кварцита или высокозольных восстановителей.

За долгие годы эксплуатации Кемпирсайского месторождения по мере заглубления карьеров и шахт в добычу начали вовлекаться руды из нижних горизонтов, которые были в меньшей степени подвержены процессам выветривания, что оказало сильное влияние на состав вмещающей породы, произошло увеличение содержания оксида магния и уменьшение оксида алюминия. В связи с этим, значительно изменился и состав хромовых руд, получаемых в последние годы ферросплавными предприятиями. Состав шлаков определяется составом хромовых руд, следовательно, претерпели изменения и их составы в сторону увеличения содержания оксида магния (с 28 ‒ 32 до 45 ‒ 48 %) и уменьшения оксида алюминия (с 28 ‒ 29 до 14 ‒ 15 %), в то время как содержание оксида кремния SiO2 осталось на уровне 29 ‒ 34 %. Это подтверждается динамикой изменения состава конечных шлаков высокоуглеродистого феррохрома, из которой видим, что отношение MgO/А12О3 за последние десятилетия увеличилось с 1,8 до 3,0 и выше [4 ‒ 6].

В соответствии с химическим составом значительные изменения претерпел и фазовый состав шлаков высокоуглеродистого феррохрома, который был смещен из поля магнезиальной шпинели (MgO·Al2O3 ) в поле форстерита (2MgO·SiO2 ). Количество последнего в шлаках с момента пуска Кемпирсайского рудника и по настоящее время возросло с 35 до 70 %. Повышение содержания магнезии в шлаках в основном произошло за счет поставки более бедных хромовых руд и начала эксплуатации новых месторождений с повышенным содержанием магнезии.

Таким образом, дальнейшее наращивание объема производства хромсодержащих ферросплавов обусловливает необходимость широкого вовлечения наиболее распространенных высокомагнезиальных хромовых руд с содержанием 18 ‒ 22 % MgO при концентрации 7 ‒ 9 % Al2O3 .

Увеличение концентрации магнезии в шлаках приводит к увеличению потерь хрома. Значительное количество хрома теряется в виде металлической фазы, что связано с ухудшением физико-химических свойств образующихся высокомагнезиальных шлаков.

Материалы и методы исследований

В работах [7 ‒ 9] показано, что введение в шихту высокоуглеродистого феррохрома различных флюсующих и углеродсодержащих материалов способствует снижению тугоплавкости образующихся оксидных материалов, что позволяет сократить потери хрома со шлаком в виде запутавшихся корольков металла [10 ‒ 12].

Проведены лабораторные опыты по снижению температур размягчения шлаков при выплавке высокоуглеродистого феррохрома путем присадки различных флюсующих материалов для осаждения и коагуляции запутавшихся корольков металла. В качестве флюсующих материалов использовали борат кальция [13 ‒ 15], керамзит и стабилизированный шлак низкоуглеродистого (рафинированного) феррохрома (РФХ). В виду различного фракционного состава используемых материалов все образцы подвергали дроблению и фракционированию с получением материалов крупностью 1 ‒ 3 мм. Химические составы рассматриваемых флюсующих материалов и исходного шлака ВУФХ представлены в таблице.

Химические составы флюсующих материалов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

Экспериментальные плавки проводили в высокотемпературной печи сопротивления Таммана. Технические характеристики печи: потребляемая мощность ‒ 40 кВт; напряжение сети ‒ 380 В; максимальное напряжение на шинах печи ‒ 15 В; максимально допустимая температура ‒ 1800 °С; время разогрева до максимальной температуры ‒ 30 мин.

Навеска исходного шлака ВУФХ для каждого эксперимента составляла 300 г. Флюсующие добавки задавали в количестве 2 ‒ 10 % от массы исходного шлака с шагом 2 %. По каждому варианту шихтовки проведено не менее двух плавок. Температуры начала Тнр и конца Ткр размягчения определяли в соответствии с ГОСТ 26517 ‒ 85. Предварительно дозированную смесь шлака и флюса засыпали в тигель, затем его помещали в печь и нагревали со скоростью 10 ‒ 15 °С/мин. Замер температур осуществляли вольфрам-рениевой термопарой ВР 5/20.

Результаты и обсуждение

Ввод флюсующих добавок разносторонне влияет на химический состав и основность обработанных шлаков [16 ‒ 18]. По данным химического анализа конечных шлаков при вводе керамзита до 10 % с основностью 0,09 происходит увеличение концентрации оксида SiO2 с 26,0 до 32,1 %, что сопровождается снижением основности конечного шлака на 0,28.

Добавка высокоосновного шлака РФХ до 10 % приводит к увеличению основности конечного шлака на 0,12. В шлаке появляется оксид В2O3 с несущественной концентрацией 0,01 %. Необходимо отметить попутное положительное влияние присадки шлака РФХ, так как используются отходы собственного производства и дополнительно вводится 0,13 % Crмет . Вместе с тем, высокая температура плавления шлака РФХ при рассмотрении варианта ввода флюсующих материалов в ковш вызывает необходимость выполнения расчета теплового баланса для определения допустимого количества присадки. В случае присадок флюсующих материалов непосредственно в печь необходимо считаться с ростом основности конечного шлака, что может отразиться как на работе футеровки печи, так и на самом технологическом процессе выплавки высокоуглеродистого феррохрома [19 – 21].

Добавление бората кальция приводит к повышению до 5 % СаО и до 2,6 % B2O3 в конечном шлаке. Учитывая, что оксид B2O3 относится к «кислым» материалам, можно сказать, что основность шлака изменяется не существенно (увеличивается на 0,02).

При выборе флюсующих материалов необходимо учитывать их стоимость. Перспективной является возможность использования отходов собственного производства (шлаков РФХ).

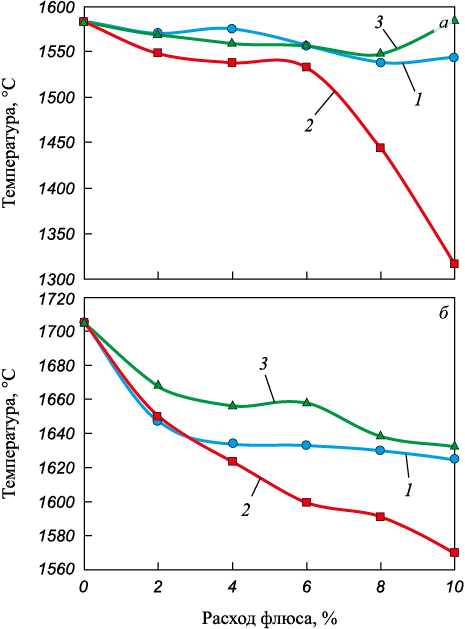

Результаты измерения температур начала размягчения представлены на рис. 2, а, конца размягчения – на рис. 2, б.

Рис. 2. Зависимость температуры начала (а) и конца (б) |

Для всех исследуемых образцов увеличение до 8 % флюсующих добавок от массы шлака ВУФХ приводит к снижению температуры начала размягчения. Увеличение до 10 % добавки флюса противоречиво отражается на изменении значений Тнр (рис. 2, а): для керамзита и шлака РФХ – повышает, а для бората кальция, наоборот, резко снижает.

При добавке до 8 % шлака РФХ наблюдается плавное снижение температур начала размягчения (на 35 °С). Дальнейшее увеличение добавки РФХ приводит к резкому росту величины Тнр . При вводе 10 % шлака РФХ температура начала размягчения превышает значение Тнр исходного шлака ВУФХ.

Для сравнения проплавили шлак высокоуглеродистого феррохрома без добавок флюсов. До температуры 1650 °С изменений в состоянии шлака не наблюдается, начиная с 1660 °С шлак переходит в тестообразное состояние. При температуре 1677 °С шлак представляет из себя густую вязкую массу, при достижении 1705 °С шлак полностью расплавился. Шлак менее жидкотекучий, чем при обработке флюсами.

При использовании бората кальция в количестве до 10 % от массы шлака температуры начала и конца размягчения шлака снижаются на 265 и 135 °С. В случае использования керамзита эти показатели составляют 39 и 80 °С. При добавках до 10 % стабилизированного шлака РФХ температура размягчения шлака увеличивается на 2 °С выше температуры размягчения исходного шлака ВУФХ.

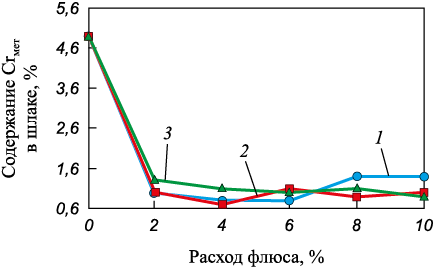

На рис. 3 представлены данные по остаточному содержанию металлического хрома в шлаке после обработки флюсами.

Рис. 3. Зависимость содержания Crмет в шлаке от расхода флюса: |

Наилучшие результаты по осаждению корольков получены при расходе 4 % бората кальция от массы шлака. Содержание Crмет в шлаке снизилось на 83,7 %. Для шлаков, обработанных керамзитом, эта величина составляет 81,7 % при его расходе 10 % от массы шлака. В шлаках, обработанных стабилизированным шлаком РФХ в количестве 4 % от массы шлака, содержание Crмет снизилось на 85,7 %.

Интенсивное снижение содержания металлического хрома в шлаке наблюдается при вводе 2 ‒ 4 % исследуемых флюсующих материалов.

По снижению содержания Crмет в шлаке можно прийти к выводу, что предпочтительнее использовать керамзит и стабилизированный бором шлак РФХ. В промышленных условиях необходимо учитывать стоимость каждого вида флюсующих добавок.

Выводы

Изучено влияние флюсующих добавок в виде керамзита, бората кальция и шлака от производства РФХ на свойства шлака высокоуглеродистого феррохрома. Показано, что присадка до 8 % керамзита и шлака низкоуглеродистого феррохрома приводят к стабильному снижению температур размягчения конечных шлаков. Наибольшая интенсивность снижения температуры начала размягчения наблюдается при вводе 6 ‒ 10 % бората кальция. Наибольшее влияние на снижение температур размягчения оказывает добавка бората кальция; при вводе в шлак ВУФХ 10 % бората кальция наблюдается снижение температуры начала размягчения на 262 °С, конца размягчения ‒ на 135 °С.

Все исследованные флюсующие добавки оказывают положительное влияние на степень снижения остаточной концентрации металлического хрома в шлаке. Наиболее интенсивное снижение содержания Crмет в шлаке наблюдается при вводе 2 % флюсующих материалов. Наилучшие значения по остаточному содержанию 0,7 ‒ 0,8 % Crмет достигнуты при использовании 4 % шлака РФХ и бората кальция. При использовании керамзита для достижения таких показателей содержания Crмет необходима добавка в количестве 10 %.

Показана эффективность использования исследованных флюсующих материалов для повышения степени извлечения хрома при производстве высокоуглеродистого феррохрома, содержание остаточного в шлаке снижается примерно на 84 %.

Список литературы

1. Рысс М.А. Производство ферросплавов. Москва: Металлургия; 1985:344.

2. Бережной А.С. Многокомпонентные системы окислов. Киев: Наукова думка; 1970:544.

3. Akberdin A., Konurov U., Kim A., Sultangaziyev R., Issagulov A. Viscosity and electric conductivity of melt system of CaO–Al2O3–B2O3. Metalurgija. 2016;55(3):313–316.

4. Kim A.S., Akberdin A.A., Sultangaziev R.B. Using basalt rocks for agglomeration of refractory chromite ores of Kazakhstan. Metallurgist. 2020;63(9–10):1005–1012. https://doi.org/10.1007/s11015-020-00919-8

5. Абдуллабеков Е.Э., Каскин К.К., Нурумгалиев А.Х. Теория и технология производства хромистых сплавов. Алматы: Республиканский издательский кабинет по учебной и методической литературе; 2010:280.

6. Sariev O., Kelamaov B., Zhumagaliyev Ye., Kim S., Abdirashit A., Almagambetov M. Remelting the high-carbon ferrochrome dust in a direct current arc furnace. Metalurgija. 2020;59(4):533-536.

7. Kuatbay Ye., Nurumgaliyev A., Zhuniskaliyev T., Smailov S., Yerzhanov A., Bulekova G. Development of carbon ferrochrome smelting technology using high-ash coal. Metalurgija. 2022;61(3-4):764–766.

8. Жило Н.Л., Острецова И.С., Мизин В.Г. и др. Физико-химические свойства шлаков углеродистого феррохрома. Сталь. 1983;(3):35–39.

9. Kelamanov B., Samuratov Ye., Akuov A., etc. Thermodynamic-diagram analysis of Fe–Ni–C–O system. Metalurgija. 2022;61(1):261–264.

10. Yessengaliyev D., Kelamanov B., Zayakin O. Thermodynamic modeling of the recovery process of manganese by metallothermic method. Journal of Chemical Technology and Metallurgy. 2022;57(6):1230–1234.

11. Akberdin A., Kim A., Sultangaziyev R., Karbayev M. Thermodynamic modeling of the borbarium ferroalloy smelting technological process. Metalurgija. 2020;59(3):333–336.

12. Гриненко В.И., Толымбеков М.Ж., Байсанов С.О., Мусина И.Б. Опыт использования в производстве высокоуглеродистого феррохрома низкофосфористых фракционированных углей. Сталь. 1999;(6):34–35.

13. Akuov А., Samuratov Y., Kelamanov B., Zhumagaliyev Y., Taizhigitova M. Development of an alternative technology for the production of refined ferrochrome. Metalurgija (Zagreb, Croatia). 2020;59(4):529–532.

14. Shabanov E.Zh., Baisanov A.S., Toleukadyr R.T., Inkarbekova I.S. Study of phase transformations during heating of briquetted mono-charge from chromiumcontaining materials and carbon reducing agents. CIS Iron and Steel Review. 2023;25(1):26–30. https://doi.org/10.17580/cisisr.2023.01.05

15. Kim A.S., Akberdin A.A., Sultangaziyev R.B., Orlov A.S., Adamova G.H. Features of the slag regime of smelting boron containing silicochrome. Metalurgija. 2023;62(2):194–196.

16. Li J.–L., Xu A.–J., He D.–F., Yang Q.–X., Tian N.–Y. Effect of FeO on the formation of spinel phases and chromium distribution in the CaO–SiO2–MgO–Al2O3–Cr2O3 system. International Journal of Minerals Metallurgy and Materials. 2013;20(3):253–258. http://dx.doi.org/10.1007/s12613-013-0720-9

17. Ma J., Li W., Fu G., Zhu M. Effect of B2O3 on the melting temperature and viscosity of CaO–SiO2–MgO–Al2O3– –TiO2–Cr2O3 slag. Journal of Sustainable Metallurgy. 2021;7(3):1190–1199. https://doi.org/10.1007/s40831-021-00413-8

18. Жданов А.В., Нурмаганбетова Б.Н., Павлов В.А. Изучение влияния добавок алюмосиликатных и силикатных материалов на температуры размягчения хромитовой руды. Металлы. 2015;(4):3‒8.

19. Shabanov Y., Makhambetov Y., Saulebek Z., Toleukadyr R., Baisanov S., Nurgali N., Shotanov A., Dossekenov M., Zhumagaliyev Y. Pilot tests of pre-reduction in chromium raw materials from Donskoy ore mining and processing plant and melting of high-carbon ferrochromium. Metals. 2024;14(202):1‒15. https://doi.org/10.3390/met14020202

20. Panda C.R., Mishra K.K., Nayak B.D., Rao D.S., Nayak B.B. Release behaviour of chromium from ferrochrome slag. International Journal of Environmental Technology and Management. 2012;15(3-6):261–274. https://doi.org/10.1504/IJETM.2012.049227

21. Есенжулов А.Б., Островский Я.И., Афанасьев В.И., Заякин О.В., Жучков В.И. Использование российского хроморудного сырья при выплавке высокоуглеродистого феррохрома в ОАО «СЗФ». Сталь. 2008;(4):32‒36.

Об авторах

А. М. АкуовКазахстан

Асхат Максотович Акуов, к.т.н., инженер-технолог

Казахстан, 080000, Жамбылская обл., Тараз, ул. Абая, 126

Б. С. Келаманов

Казахстан

Бауыржан Сатыбалдыұлы Келаманов, к.т.н., ассоц. профессор, автор-корреспондент, профессор кафедры «Металлургия и горное дело»

Казахстан, 030000, Актюбинская обл., Актобе, пр. А. Молдагуловой, 34

О. В. Заякин

Россия

Олег Вадимович Заякин, член-корреспондент РАН, д.т.н., главный научный сотрудник, заведующий лабораторией стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Е. К. Самуратов

Казахстан

Ерулан Каиржанович Самуратов, к.т.н., инженер-технолог

Казахстан, 080000, Жамбылская обл., Тараз, ул. Абая, 126

Д. А. Есенгалиев

Казахстан

Даурен Амангельдиевич Есенгалиев, к.т.н., доцент кафедры «Металлургия и горное дело»

Казахстан, 030000, Актюбинская обл., Актобе, пр. А. Молдагуловой, 34

Рецензия

Для цитирования:

Акуов А.М., Келаманов Б.С., Заякин О.В., Самуратов Е.К., Есенгалиев Д.А. Изучение влияния флюсующих добавок на свойства шлака высокоуглеродистого феррохрома. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):161-166. https://doi.org/10.17073/0368-0797-2024-2-161-166

For citation:

Akuov A.M., Kelamanov B.S., Zayakin O.V., Samuratov E.K., Yessengaliyev D.A. Influence of additives on properties of high-carbon ferrochrome slag. Izvestiya. Ferrous Metallurgy. 2024;67(2):161-166. https://doi.org/10.17073/0368-0797-2024-2-161-166

JATS XML