Перейти к:

Оценка аварийности доменных фурм

https://doi.org/10.17073/0368-0797-2024-2-148-154

Аннотация

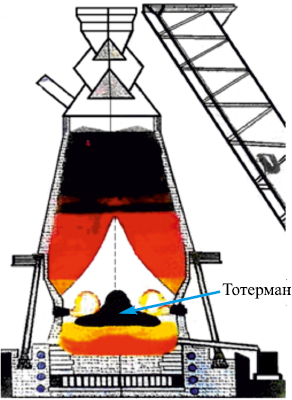

В современном доменном производстве даже кратковременное нарушение технологического процесса связано с большими потерями производительности. В практике ведения доменной плавки нередко встречаются значительные отклонения от оптимального режима. Они могут приводить не только к расстройствам хода доменной печи, но и к авариям. В работе доменной печи к типичным отклонениям от нормального распределения потока газа и шихтовых материалов относят: периферийный, осевой, канальный ходы; перекос уровня засыпи; различной степени и вида подвисания шихты. Вследствие этого происходят похолодание или излишний перегрев печи, нарушение ровности хода. Тяжелым последствием длительного периферийного движения газов являются не только интенсивный износ кладки, слабое использование тепловой и химической энергии газов, но и стабильное загромождение горна с образованием тотермана. Тотерман – это рудно-коксовый спек, образующийся в фурменной зоне доменной печи в результате похолодания ее центра. Данная работа посвящена исследованию и анализу нарушений работы доменной печи, анализу причин возникновения тотермана, оценке аварийности фурм доменной печи. Нарушение газораспределения и загромождение горна приводят к образованию тотермана, который провоцирует массовое горение фурм и холодильников доменной печи. Разработанные методические основы (математическая модель) позволяют оценить максимальную температуру фурменной зоны и результирующий тепловой поток на носок фурмы при наличии тотермана. Показано, что в доменных печах большого объема преобладает пузырьковый поток истечения газо-угольного потока, способствующий росту тотермана доменной печи.

Ключевые слова

Для цитирования:

Стук Т.С., Потоцкий Е.П. Оценка аварийности доменных фурм. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):148-154. https://doi.org/10.17073/0368-0797-2024-2-148-154

For citation:

Stuk T.S., Pototskii E.P. Estimation of accident rate of blast furnace tuyeres. Izvestiya. Ferrous Metallurgy. 2024;67(2):148-154. https://doi.org/10.17073/0368-0797-2024-2-148-154

Введение

На сегодняшний день политика металлургических компаний в области промышленной безопасности сводится к утверждению, что аварии и чрезвычайные ситуации на производственных объектах могут быть предупреждены. Поэтому для предотвращения аварийных ситуаций на предприятиях активно внедряются и используются различные методики по проведению анализа опасностей и оценке риска аварий.

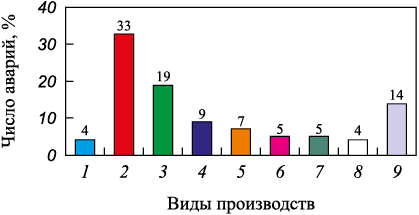

Несмотря на тенденцию уменьшения количества аварий, число инцидентов в металлургическом производстве остается на постоянно высоком уровне. Число аварий составляет от 4 до 9 в год, но распределение их по металлургическим производствам различно1 (рис. 1). Наиболее опасными являются доменное, кислородно-конвертерное, электросталеплавильное и коксохимическое производства.

Рис. 1. Распределение аварий по видам производств: |

К наиболее опасным видам аварий доменного производства относят: уход чугуна и (или) шлака из металлургических агрегатов; прорывы горна, холодильников, воздухопроводов доменных печей, а также взрывы в металлургических агрегатах из-за подачи сырой шихты и прогара фурм [1; 2].

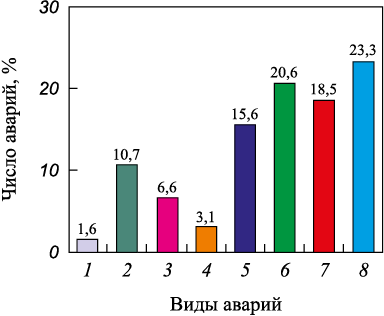

По данным отчета ПАО «Новолипецкий металлургический комбинат» (НЛМК) за 2020 г. фурмы доменных печей выходили из строя более 200 раз (рис. 2). На рис. 3 представлена статистика отказов доменных фурм в процентном соотношении.

Рис. 2. Основные виды аварий:

Рис. 3. Статистика отказов доменных фурм |

Типичными отклонениями от нормального распределения потока газа и шихтовых материалов бывают: периферийный, осевой, канальный ходы; перекос уровня засыпи; различной степени и вида подвисания шихты (в том числе так называемый «тугой» ход) [3; 4]. Вследствие этого происходит похолодание или излишний перегрев печи, перегруз ее осевой зоны минеральной шихтой, нарушение ровности хода. Возникают условия для загромождения горна с частым горением воздушных фурм. При длительных канальных ходах происходит неравномерный разгар профиля или застой шихтовых материалов с образованием настылей [5].

Загромождение горна доменной печи плохо сказывается на тепловом режиме, требуя сокращения рудных нагрузок. В горне при снижении температуры в большом количестве образуется графит [6]. Нагрев горна ухудшается из-за образования в нем периферийного хода, так как при загрузке неподготовленного шихтового материала наблюдается снижение нагрева [4]. На фурмах образуется холодный железистый шлак.

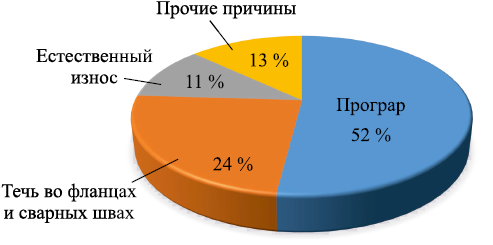

Попаданию водяного пара в горн посредством прогара холодильного оборудования также способствует перегрузка малоподвижной зоны при наличии малой кинетической энергии [7]. В результате этого отклонения возникает процесс загромождения в подфурменном поясе доменной печи. При расширении зоны загромождения активно начинается процесс горения фурменных приборов, как изображено на рис. 4.

Рис. 4. Процесс загромождения горна рудно-коксовым спеком |

Тяжелым расстройством технологического процесса плавки является загромождение горна [4; 8]. Оно способствует ухудшению газодинамики процесса и заметно сокращает рабочее пространство металлоприемника, способствует уменьшению перемещения жидкого чугуна в горне и загромождает пространство перед носком фурмы. При похолодании центра горна доменной печи кокс со шлаком начинают спрессовываться в монолит благодаря мелкой фракции шихтового материала [9; 10]. Это способствует плохой фильтрации горна, тем самым затрудняя стекание продуктов плавки в металлоприемник доменной печи.

Несмотря на большое количество разработанных и применяемых методик по оценке риска аварий в доменном производстве, необходима методика, которая смогла бы учесть специфику работы доменной печи с учетом образования в фурменной зоне тотермана и увеличения температуры в фурменной зоне с последующим прогаром фурм и пр. Поэтому совершенствование методики оценки аварийности доменных фурм с учетом образования тотермана в настоящее время является актуальной задачей.

Описание метода исследования

Большой вклад в исследование загромождения фурменной зоны внес НИТУ «МИСИС» в лице Жеребина Б.Н., Вегмана Е.Ф., Паренькова А.Е и др. [1; 11]. Известно, что доменные печи большого объема (доменная печь № 5 комбината «Криворожсталь») склонны к образованию крупных греналей в центральной части горна. Валунообразное образование (тотерман) с вершиной, которая достигает уровня заплечиков, состоит из тугоплавких карбидов и карбонитридов. Тотерман препятствует нормальному газораспределению и способствует образованию периферийного хода доменной печи [12; 13]. Дутье фурм отражается от поверхности тотермана на футеровку и гарнисаж доменной печи. Это приводит к ухудшению стойкости гарнисажа и способствует возникновению аварийной ситуации вследствие прорыва высокотемпературных продуктов плавки доменной печи.

В работе предложена методика оценки аварийности фурм доменной печи под влиянием тотермана.

В доменных печах реализуются два устойчивых гидродинамических режима продувки: струйный и пузырьковый [14; 15]. Струйный режим истечения характерен для нормального газораспределения доменной печи, а пузырьковый режим истечения потока способствует росту тотермана.

Значение критерия Глинкова Gn определяется по формуле

| \[{G_n} = \frac{{{\rho _{\rm{г}}}w_{\rm{г}}^2}}{{{\rho _{\rm{ж}}}g{h_{\rm{ж}}}}},\] | (1) |

где ρг – эффективная плотность потока, кг/м3; wг – скорость газов на выходе из фурмы, м/с; ρж – плотность расплава в фурменной зоне, кг/м3; g – ускорение свободного падения, м/с2; hж – расстояние от оси фурмы до распара, м.

Эффективная плотность потока вычисляется по формуле

| рг = Qвρгд + Qпг ρпг + Qуг ρуг , | (2) |

где Qв , Qпг , Qуг – объемные доли «воздух + кислород», природного газа и пылеугольного топлива; ρгд , ρпг , ρуг – плотности горячего дутья, вдуваемого природного газа и пылеугольного топлива.

Плотность горячего дутья рассчитывается по формуле

| \[{\rho _{{\rm{гд}}}} = \rho _0^{}\frac{{P{T_0}}}{{{P_0}{T_{\rm{д}}}}},\] | (3) |

где ρгд – плотность горячего дутья, кг/м3; ρ0 – плотность воздуха при нормальных условиях, кг/м3; Р – давление горячего дутья, атм; Р0 – атмосферное давление воздуха, атм; Т0 – температура окружающей среды, К; Тд – температура дутья, К.

Плотность вдуваемого природного газа определяется по формуле

| \[{\rho _{{\rm{гд}}}} = \rho _0^{{\rm{пг}}}\frac{P}{{{P_0}}},\] | (4) |

где \(\rho _0^{{\rm{}}}\) – плотность природного газа, кг/м3.

Если критерий Глинкова меньше единицы, то имеет место пузырьковый режим; если критерий Глинкова более трех, то режим истечения струйный. При промежуточных значениях имеет место переходной режим истечения.

Теплоотдача тотермана главным образом происходит за счет излучения и конвекции. Для расчета результирующего теплового потока на носок фурмы необходимо определить температуру внутренней зоны продувки и гидродинамический режим продувки доменной печи. Температура зоны продувки соответствует температуре поверхности тотермана [1].

Из уравнения теплового баланса температуру поверхности тотермана Tt можно вычислить по формуле [16]

| \[\begin{array}{c}{T_t} = \frac{{0,165{T_f}{V_{{\rm{bost}}}}}}{{d_h^3}} + 2,445(B - 483) + 2,91({T_{\rm{ж}}} - 107) - \\ - 11,2({\eta _{{\rm{CO}}}} - 27,2) + 28,9({d_{{\rm{proke}}}} - 25,8) + 326,\end{array}\] | (5) |

где Tf – теоретическая температура горения, °С; Vbost – объем газа в заплечиках, мм3/мин; dh – диаметр горна, м; B – расход топлива, кг/т; Tж – индекс жидкотекучести шлака; ηCO – содержание СО в центре печи (из шахты); dproke – диаметр частиц кокса в тотермане, мм.

Индекс жидкотекучести шлака (Tж ) рассчитывается по формуле

| \[{T_{\rm{ж}}} = {T_{{\rm{жч}}}} - \left\{ {342\left( {\frac{{{\rm{CaO}}}}{{{\rm{Si}}{{\rm{O}}_2}}}} \right) + 11,0\left[ {({\rm{A}}{{\rm{l}}_2}{{\rm{O}}_3}) + 1,4} \right] + 819} \right\},\] | (6) |

где Тжч – температура жидкого чугуна, °С; \(\left( {\frac{{{\rm{CaO}}}}{{{\rm{Si}}{{\rm{O}}_2}}}} \right)\) – основность шлака; (Al2O3) – концентрация Al2O3 в шлаке, %.

Размер зоны продувки, т. е. зоны, в которой располагается горизонтальный газожидкостный поток и реакционная зона, определяется по формуле

| \[{l_{{\rm{зп}}}} = 5,44{d_0}{\left( {{G_n}\frac{{{H_0}}}{{{d_0}}}} \right)^{0,24}},\] | (7) |

где lзп – длина зоны продувки, м; H0 – высота жидкой ванны, м; d0 – внутренний диаметр носка фурмы, м.

Эффективная степень черноты среза фурмы вычисляется по формуле

| \[{\varepsilon _{{\rm{эф}}}} = \frac{1}{{1 + \left( {\frac{1}{{{\varepsilon _1}}} - 1} \right)\frac{S}{{{S_l}}}}},\] | (8) |

где εэф – эффективная степень черноты среза фурмы; εl – степень черноты срезы фурмы (принимаем равной 0,6); Sl – площадь внутренней поверхности зоны продувки, м; S – площадь металлической обечайки носка фурмы, м2.

Площадь металлической обечайки носка фурмы S определяется по формуле

| \[S = 0,785\left( {d_{\rm{н}}^2 - d_0^2} \right),\] | (9) |

где dн – внешний диаметр носка фурмы, м; d0 – внутренний диаметр носка фурмы, м.

Площадь внутренней поверхности зоны продувки Sl рассчитывается по формуле

| Sl = πdн lзп , | (10) |

где lзп – длина зоны продувки, м.

Результирующий тепловой поток q\(^p\) на срез фурмы [13] вычисляется по закону Стефана–Больцмана:

| \[{q^p} = {\varepsilon _{{\rm{эф}}}}\sigma \left( {T_t^4 - T_1^4} \right),\] | (11) |

где εэф – эффективная степень черноты среза фурмы; σ – постоянная Стефана–Больцмана, равная 5,67·10\(^–\)8 Вт/(м2·К4); Tt – температура поверхности тотермана, К; Т1 – температура многофазного потока в сечении фурмы, К.

Проведенное исследование и анализ его результатов

Предполагается, что от колошника до заплечиков имеет место плотный слой, сквозь который осуществляется фильтрация восходящих газов. Барботажный слой располагается в зоне, которая находится между заплечиками и горном [15; 17]. Шихта в барботажном слое присутствует в жидком состоянии. Потоки дутья, помимо воздуха, кислорода и природного газа, несут в себе частички пылеугля [18]. По данным табл. 1 определен критерий Глинкова.

Таблица 1. Исходные данные для расчета критерия Глинкова

|

Используя формулы (3) и (4), определены значения ρгд = 0,61 кг/м3, ρпг = 2,08 кг/м3. Эффективная плотность потока по формуле (2) равна 0,79 кг/м3, а значение критерия Глинкова по формуле (1) составляет 0,27, что указывает на пузырьковый режим истечения газо-угольного потока в доменной печи.

Далее определена средняя температура поверхности тотермана. Исходные данные для расчета приведены в табл. 2.

Таблица 2. Исходные данные для расчета средней температуры тотермана

|

По формуле (6) рассчитан индекс жидкотекучести Тж = 837 °C, а температура поверхности тотермана по формуле (5) Tt = 2331 °C, что на 231 °С превышает теоретическую температуру горения.

Для расчета результирующего теплового потока, который приходится на носок фурмы доменной печи, примем следующие допущения:

– зона продувки представляет собой цилиндрическую полость диаметром, равным внешнему диаметру фурмы;

– температура поверхности тотермана Tt = 2331 °С;

– выходные параметры фурмы, включая многофазный поток в этом сечении, имеют температуру T1 = 800 °С;

– газовый поток, находящийся в зоне продувки, заполнен частичками угля и каплями расплава [18]. Излучение в нем подчиняется законам излучения абсолютно черного тела.

Исходные данные для расчета теплового потока на носок фурмы приведены в табл. 3.

Длина зоны продувки определена по формуле (7), она составила 1,43 м. Эффективная степень черноты среза фурмы, рассчитанная по формуле (8), равна 0,953. Площадь металлической обечайки носка фурмы S определена по формуле (9): S = 0,033 м2, площадь внутренней поверхности зоны продувки Sl по формуле (10) составила 1,123 м2. Результирующий тепловой поток q\(^p\) на срез фурмы, определенный по формуле (12), равен 2,3 МВт/м2.

Таблица 3. Исходные данные для расчета теплового потока на носок фурмы

|

При работе в стационарном режиме (нагрев фурмы) происходит локальный контакт рыльной части с чугуном. Допустимый результирующий поток на срез фурмы должен быть не более 2,1 МВт/м2 [19], что свидетельствует о том, что дальнейшее понижение температуры воды для охлаждения фурмы нерационально и приводит к температурным напряжениям. Это способствует уменьшению срока службы фурменного прибора и может спровоцировать массовый прогар фурм.

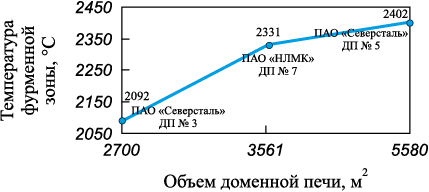

Увеличение температуры фурменной зоны для разных по объему доменных печей свидетельствует о необходимости дополнительных мероприятий по предупреждению прогара фурм. На рис. 5 представлена данная зависимость.

Рис. 5. Зависимость температуры фурменной зоны от объема доменной печи |

Таким образом, температура поверхности тотермана зависит от объема доменной печи. Повышение температуры отрицательно влияет на безопасный ход доменных печей большого объема, увеличивается вероятность взрыва газа и сокращается срок эксплуатации фурменных приборов.

Аварии при массовом прогаре фурм связаны с интенсивным парообразованием. Они сопровождаются попаданием в доменную печь большого количества воды [20]. Образующиеся прорывы водяного пара из-под слоя чугуна и шлака вызывают тепловой взрыв цепного характера.

Рекомендации по предупреждению прогара фурм

В работе предложены мероприятия по предупреждению прогара фурм в зависимости от объема доменной печи и температуры фурменной зоны.

Для доменных печей объемом до 2700 м3 при температуре фурменной зоны до 2100 °С:

– автоматизированный анализ по ретроспективным данным статистических свойств перепада расхода охлаждающей воды;

– анализ содержания кремния в чугуне.

Для доменных печей объемом 2700 – 3500 м3 при температуре фурменной зоны 2100 – 2300 °С:

– автоматизированный анализ по ретроспективным данным статистических свойств перепада расхода охлаждающей воды;

– анализ содержания кремния в чугуне;

– рыльную часть воздушной фурмы (носок фурмы) необходимо защищать огнеупорными материалами, в том числе плазменным напылением;

– внутренний стакан фурмы необходимо изготавливать из стального листа вместо медного с дополнительной футеровкой огнеупорными материалами.

Для доменных печей объемом 3500 – 5560 м3 при температуре фурменной зоны 2300 – 2400 °С:

– автоматизированный анализ по ретроспективным данным статистических свойств перепада расхода охлаждающей воды;

– анализ содержания кремния в чугуне;

– рыльную часть воздушной фурмы (носок фурмы) необходимо защищать огнеупорными материалами, в том числе плазменным напылением;

– внутренний стакан фурмы необходимо изготавливать из стального листа вместо медного с дополнительной футеровкой огнеупорными материалами;

– режим подачи охлаждающей воды в фурму:

а) скорость технической воды до 11,6 м/с (обычный расход воды 4 – 5 м/с);

б) расход воды 30 м3/ч (обычный расход воды 12 – 16 м/ч);

в) давление воды 15 ати (обычный расход воды 5 – 6 ати).

Такой режим требует установки насосов высокого давления и более прочной аппаратуры:

– толщина носка фурмы должна быть не менее 40 – 50 мм;

– вязкость шлаков не более 4 – 5 пз, исключать загрузку кислых окатышей.

Выводы

Определено, что нарушение нормального газораспределения и загромождение горна приводит к образованию тотермана доменной печи, который провоцирует массовое горение фурменных приборов и холодильников.

Показано, что в доменных печах большого объема преобладает пузырьковый поток истечения газо-угольного потока, способствующий росту тотермана, который может привести к повышению аварийности фурменных приборов.

Предложенная методика (математическая модель) позволяет оценить максимальную температуру фурменной зоны и результирующий тепловой поток на носок фурмы при наличии тотермана.

На основании проведенного расчета температуры фурменной зоны предложены мероприятия по предупреждению прогара фурм в зависимости от объема доменной печи.

Список литературы

1. Жеребин Б.Н., Пареньков А.Е. Неполадки и аварии в работе доменных печей. Новокузнецк; 2001:275.

2. Потоцкий Е.П., Лазарева Т.С. Анализ устойчивости и технологического процесса доменной печи. В кн.: Труды IX Международной научно-практический конференции «Энергоэффективные и ресурсосберегающие технологии в промышленности. Печные агрегаты. Экология». Москва: МИСиС; 2018:169–173.

3. Тарасов В.П., Хайретдинова О.Т., Томаш А.А. О газопроницаемости зоны размягчения в условиях доменной плавки. Известия вузов. Черная металлургия. 2002;45(4):64–66.

4. Дмитриев А.Н., Шумаков Н.С., Леонтьев Л.И., Онорин О.П. Основы теории и технологии доменной плавки. Екатеринбург: УрО РАН; 2005:547.

5. Тарасов В.П., Тарасов П.В., Быков Л.В. Газодинамические параметры и показатели работы доменных печей с загрузкой БЗУ к ТЗУ. Сталь. 2005;(1):6–9.

6. Григорьев Б.А., Цветков Ф.Ф. Тепломассообмен. Москва: МЭИ; 2005:93.

7. Мастрюков Б.С. Безопасность в чрезвычайных ситуациях в природно-техногенной сфере. Прогнозирование последствий. Москва: ИЦ Академия; 2015:368.

8. Hatano M.I. Influence of the method of loading the furnace profile, surface of the liquid phase on the gas flow in the blast furnace. Moscow: From Science; 2004:168.

9. Power D.J. Web-based and model-driven decision support systems: concepts and issues. In: AMCIS 2000, America’s Conference on Information Systems. California; 2000:173–186.

10. Аносов В.Г., Фоменко А.П., Крутас Н.В., Цаплина Т.С. О технологии доменной плавки при использовании пылеугольного топлива. Металургія. Наукові праці ЗДІА. 2009;(20):37–43.

11. Вегман Е.Ф., Жеребин Б.Н., Похвиснев А.Н., Юсфин Ю.С., Курунов И.Ф., Пареньков А.Е., Черноусов П.И. Металлургия чугуна. Москва: Академкнига; 2004:774.

12. Gorban A.N., Zinovyev A.Y. Principal graphs and manifolds. In: Handbook of Research on Machine Learning Applications and Trends: Algorithms, Methods, and Techniques. Chapter 2. Hershey, PA; 2009:28–59. https://doi.org/10.4018/978-1-60566-766-9.ch002

13. Радюк А.Г., Титлянов А.Е., Сидорова Т.Ю. Моделирование теплового состояния воздушных фурм доменных печей. Известия вузов. Черная Металлургия. 2016;59(9):622–627. https://doi.org/10.17073/0368-0797-2016-9-622-627

14. Долинский В.А., Никитин Л.Д., Коверзин А.М., Портнов Л.В., Бугаев С.Ф. Использование промывочных брикетов для улучшения работы горна доменной печи. Известия вузов. Черная Металлургия. 2013;56(2):33–36. https://doi.org/10.17073/0368-0797-2013-2-33-36

15. Dai B., Long H.M., Ji Y.L., Rao J.T., Liu Y.C. Theoretical and practical research on relationship between blast air condition and hearth activity in large blast furnace. Metallurgical Research and Technology. 2020;117(1):113–117. https://doi.org/10.1051/metal/2020007

16. Pototskiy E. P., Lazareva T. S. Investigation of factors affecting the safety of a blast furnace operation. CIS Iron and Steel Review. 2022;(1):15–18. https://doi.org/10.17580/cisisr.2022.01.03

17. Song L., Xiaojie L., Qing L., Xusheng Z., Yana Q. Study on the appropriate production parameters of a gas-injection blast furnace. High Temperature Materials and Processes. 2020;39(1):10–25. https://doi.org/10.1515/htmp-2020-0005

18. Левицкий И.А., Радюк А.Г., Титлянов А.Е., Сидорова Т.Ю. Влияние способа подачи природного газа на газодинамику и теплообмен в воздушной фурме доменной печи. Известия вузов. Черная металлургия. 2018;61(5):357–363. https://doi.org/10.17073/0368-0797-2018-5-357-363

19. Yasuo O. Blast Furnace Phenomena and Modelling. New York: Elsevier Applied Science; 1987:631.

20. Feng Q., Wang L. Blast furnace hoist charging control system based on ActiveX technology. WIT Transactions on Information and Communication Technologies. 2014;46:1853–858.

Об авторах

Т. С. СтукРоссия

Татьяна Сергеевна Стук, ведущий специалист по охране труда, аспирант кафедры техносферной безопасности

Россия, 119049, Москва, Ленинский пр., 4

Е. П. Потоцкий

Россия

Евгений Павлович Потоцкий, к.т.н.

Россия, 119049, Москва, Ленинский пр., 4

Рецензия

Для цитирования:

Стук Т.С., Потоцкий Е.П. Оценка аварийности доменных фурм. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):148-154. https://doi.org/10.17073/0368-0797-2024-2-148-154

For citation:

Stuk T.S., Pototskii E.P. Estimation of accident rate of blast furnace tuyeres. Izvestiya. Ferrous Metallurgy. 2024;67(2):148-154. https://doi.org/10.17073/0368-0797-2024-2-148-154