Перейти к:

Опыт внедрения машинного обучения для расчета качества и производства агломерата

https://doi.org/10.17073/0368-0797-2024-1-76-82

Аннотация

В 2020 г. на АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» (АО «ЕВРАЗ ЗСМК») была завершена работа по созданию системы математического моделирования для всех переделов металлургического комбината. В процессе тестирования системы была обнаружена высокая погрешность существующей факторной модели прогнозирования производства агломерата, которая разрабатывалась с учетом удельной скорости спекания отдельных концентратов. В работе предлагается использование линейной регрессии для прогнозирования производительности агломашин, которая в отличие от нелинейных методов оптимальна для встраивания в высокопроизводительные системы оптимизации. Особенностью работы является прогнозирование с учетом долей шихты агломерации. Модель была опробована на АО «ЕВРАЗ ЗСМК» и показала достаточную точность (R2 > 90). От модели ожидается большой экономический эффект. Отдельно проведено исследование существующих систем прогнозирования качества агломерата. Методы машинного обучения (ML) в последнее время внесли большой вклад в развитие моделей прогнозирования, используемых для оценки качества агломерата. Это связано с тем, что процесс спекания ‒ очень сложная динамика с нелинейностью и большим запаздыванием. Физико-химические явления, вовлеченные в этот процесс, сложны и многочисленны. Нейронная сеть может постоянно корректировать параметры модели, чтобы отразить изменение системных причин. Для прогнозирования качества агломерата используется линейный метод. Из-за низкого качества полученной линейной модели применяется метод машинного обучения «случайный лес». В настоящее время модель эксплуатируется в составе программы комплексной оптимизации всего комбината СММ «Прогноз». Для удобства пользователя при внедрении модуля была добавлена визуализация качества модели с использованием исторических данных, а также полученные статистические метрики.

Ключевые слова

Для цитирования:

Леонтьев А.С., Рыбенко И.А. Опыт внедрения машинного обучения для расчета качества и производства агломерата. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):76-82. https://doi.org/10.17073/0368-0797-2024-1-76-82

For citation:

Leont’ev A.S., Rybenko I.A. Experience in implementing machine learning to calculate the quality and production of agglomerate. Izvestiya. Ferrous Metallurgy. 2024;67(1):76-82. https://doi.org/10.17073/0368-0797-2024-1-76-82

Введение

В настоящее время основными производителями стали являются предприятия полного цикла, функционирующие на основе аглодоменного процесса [1]. Восстановление железа из руды с получением чугуна в доменных печах и окисление примесей в сталеплавильных агрегатах проводят в конвертерах и электропечах с последующей внепечной обработкой [2].

Известно, что для производства чугуна в доменных печах используются агломерат, окатыши и брикеты. При этом мелкую руду и концентрат необходимо перерабатывать в более крупные куски, использование которых в доменной плавке обеспечивает высокую газопроницаемость слоя, что является непременным условием высокопроизводительной работы доменной печи [3]. Из трех способов окускования (брикетирование, агломерация и производство окатышей) наиболее распространенной схемой является агломерация, которая обладает рядом существенных преимуществ по сравнению с другими. Например, агломерация позволяет включить в производство побочные продукты и отходы собственного производства (шламы, колошниковую пыль и др.) [4], что способствует сохранению влаги и снижению выбросов вредных веществ в атмосферу.

Анализ рыночных цен за последние пять лет показал, что увеличение производства агломерата имеет большое значение из-за более низкой цены агломерата, изготовленного из покупного концентрата, по сравнению с ценой на покупные окатыши. Производство каждой дополнительной тонны агломерата приносит прибыль предприятию за счет замещения дорогостоящих окатышей, которые в отличие от агломерата имеют ограничение по максимальной доле в шихте. Это связано с «разбуханием» окатышей в процессе восстановления [5]. Например, для АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» (АО «ЕВРАЗ ЗСМК») эта доля не должна превышать 30 %. Таким образом, для максимизации производства чугуна недостаточно приобрести окатыши, необходимо наращивать производство агломерата.

Рост производства агломерата реализуется за счет [6]:

– увеличения агломерационных мощностей (экстенсивный путь);

– интенсификации процессов спекания (интенсивный путь);

– повышения выхода годного (за счет качества агломерата, в том числе за счет снижения выхода мелочи);

– использования в доменной плавке некондиционного агломерата (компромисс).

Оптимизация состава шихты при агломерации играет ключевую роль в повышении качества агломерата и производительности агломашин, что позволит беззатратно увеличить прибыль комбината [7 – 11].

В настоящей работе представлены результаты математического моделирования и оптимизации процесса формирования аглошихты для условий АО «ЕВРАЗ ЗСМК».

Сбор данных

Для исследования были взяты два массива данных (далее датасета) из опыта работы аглофабрики АО «ЕВРАЗ ЗСМК». Первый датасет охватывает период с 2018 по 2021 гг. и включает в себя посменную разбивку всех технических параметров каждой из трех агломашин (время работы, разрежение, температура в горне, общий расход материалов по головным весам, высота слоя, объем и качество получаемого агломерата, объем возврата и другие технические параметры). Сбор данных для датасета полностью автоматизирован и хранится в базах MSSQL.

Для второго датасета необходимо было собрать информацию по объему потребляемых концентратов, флюсов, топлива в посуточной разбивке по каждой агломашине. На текущий момент сбор данных ведется вручную и хранится в файлах Excel. В ходе настоящей работы сбор данных был автоматизирован с переводом в базу данных посредством считывания номенклатурных номеров материалов и объемов потребления.

По итогу работы был получен один большой датасет с необработанными данными.

Обработка данных

К данным были применены следующие правила в посуточной разбивке:

– объем затраченного топлива не должен быть равен нулю;

– объем произведенного агломерата не должен быть равен нулю;

– объем возврата не должен превышать объем производства агломерата.

Если для наблюдения не выполнялось хотя бы одно условие из списка, то наблюдение (сутки целиком) исключалось.

Показатели (кроме объемов затраченного кокса и производства агломерата) допускались равными нулю, кроме того, пропуски в данных также были интерпретированы как значения, равные нулю.

Дополнительно на основе полученного массива данных были сформированы показатели в месячной динамике. Такой расчет необходим, чтобы проанализировать поведение моделей при переходе к агрегированным данным.

На АО «ЕВРАЗ ЗСМК» шихта не подается отдельно на каждую агломашину и считается условно одинаковой, поэтому для разбивки шихты по агломашинам была применена пропорциональная разбивка объемов потребляемой шихты и объема производства агломерата по машинам исходя из данных с головных весов агломашины.

Обоснование необходимости создания математической модели процесса получения агломерата

Радикально повысить производство агломерата возможно как за счет строительства новых мощностей, так и за счет применения технических улучшений, например [4]:

− применение извести и известкового молока – гидрат Ca(OH)2 , образующийся при взаимодействии CaO с водой, обладает хорошими вяжущими свойствами, благодаря чему существенно повышаются скорость грануляции шихты и прочность образующихся гранул; все это улучшает газопроницаемость слоя спекаемой шихты и повышает производительность агломашин;

− предварительный подогрев шихты (обычно горячим возвратом и паром): в условиях спекания тонкоизмельченных концентратов важнейшим вопросом технологии подготовки шихты к спеканию является ее подогрев для предотвращения разрушения гранул в процессе переувлажнения;

− увеличение разрежения в газовом коллекторе (повышает скорость горения топлива и вертикальную скорость спекания);

− снижение основности агломерата за счет уменьшения расхода флюсов (известь, доломит, известняк).

Известные факторы, влияющие на процесс агломерации на АО «ЕВРАЗ ЗСМК», приведены в таблице. Некоторые факторы противоречат друг другу. Например, увеличение содержания извести повышает производительность на 1,0 ‒ 3,5 %, но при этом увеличивается основность агломерата, что негативно сказывается на производительности.

Факторы интенсификации производства агломерата

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

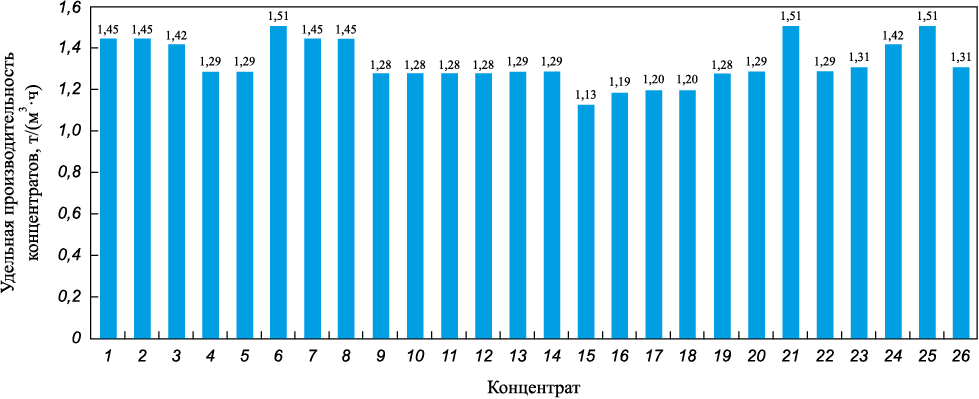

Помимо указанных факторов еще и разные концентраты по-разному влиют на удельную производительность агломашин. Для повышения точности процесса планирования шихты были проведены опытные спекания различных концентратов с оценкой удельной производительности. Обезличенные (по коммерческим требованиям) результаты приведены на рис. 1. Для различных концентратов производительность агломашин существенно варьируется. По итогам испытаний была составлена модель расчета производительности по шихте, которая показала удовлетворительные результаты. Ввиду высокой стоимости процесса (стоимость опытного спекания может достигать 1 млн руб) эти спекания не проводились и коэффициенты не переоценивались более 10 лет. Для верификации модели был добавлен общий поправочный коэффициент производства.

Рис. 1. Удельная производительность различных концентратов на АО «ЕВРАЗ ЗСМК» |

Известно, что на агломерационных фабриках в процессе эксплуатации меняется не только компонентный состав концентратов, но и состав топлива, флюсов, основность шихты и химический состав получаемого агломерата. Из этого следует, что для расчета производительности агломашин применения только удельной производительности концентратов недостаточно, простой переоценкой коэффициентов не достичь необходимой точности модели.

В связи с этим провести оценку влияния всех факторов на производительность агломашин и качество агломерата возможно только с помощью машинного обучения с использованием архивных данных.

Анализ работ [12 – 17] показал, что машинное обучение широко используется как для оценки качества агломерата, так и для прогнозирования производства.

В 2021 г. на АО «ЕВРАЗ ЗСМК» стартовал проект по созданию математической модели оценки производительности агломашин.

Постановка задачи по использованию машинного обучения

Регрессионная математическая модель расчета производительности аглофабрики имеет вид

| y = b0 + b1 x1 + b2 x2 + ... + bn xn , | (1) |

где y – прогнозируемый объем бункерного агломерата, т; b0 – свободный член; b1 , b2 , bn – коэффициенты регрессии при факторах; x1 , x2 , xn – факторы, оказывающие влияние на объем бункерного агломерата.

Целью настоящей работы является обучение математической модели с использованием архивных данных по потреблению концентратов и производительности агломашин. Это позволит:

– повысить точность математического моделирования;

– повысить доверие к системе (пользователь может посмотреть результаты верификации на архивных данных);

– найти новые режимы шихтовки для максимизации производства агломерата.

Прототип функционала системы представлен ниже.

В режиме «Обучить модель» программа:

− загружает требуемый период данных по агломерации;

– обучает модель по производительности на архивных данных;

− обучает модель по качеству на данных;

− выводит таблицу/график c фактическими и предсказанными данными;

− выводит показатели качества модели (R2).

При этом программа выдает сообщение о том, что закончила работу, и пользователь видит информацию о последнем обучении модели.

Отдельно пользователь должен иметь возможность переключать окна между графиками по следующим показателям для оценки точности модели (факт/предсказание): качество агломерата; количество отсева; бункерный агломерат; скиповый агломерат.

В качестве входной информации использовались следующие показатели:

− номенклатуры потребленных концентратов;

− объем потребления концентратов, т;

− потребление флюсов (известняк, доломит, известь, брусит), т;

− потребление топлива;

− прочность агломерата;

− химический состав агломерата (содержание Fe, CaO, SiO2 , основность);

− технологические параметры агломашин (высота слоя, разрежение в коллекторе);

− объем производства агломерата.

Прогнозирование качества агломерата

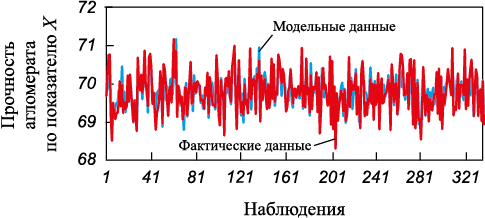

Для расчета качества агломерата был применен метод Random forest (с англ. – «случайный лес») из-за более высокой точности предсказания, чем регрессия. Метод Random forest – алгоритм машинного обучения, предложенный Лео Брейманом и Адель Катлер, заключающийся в использовании комитета (ансамбля) решающих деревьев. Алгоритм сочетает в себе две основные идеи: метод Бэггинга Бреймана и метод случайных подпространств, предложенный Тин Кам Хо. Алгоритм применяется для задач классификации, регрессии и кластеризации. Основная идея заключается в использовании большого ансамбля решающих деревьев, каждое из которых само по себе дает очень невысокое качество классификации, но за счет их большого количества результат получается хорошим [18]. На рис. 2 приведена диаграмма фактического и расчетного по модели качества агломерата. Коэффициент детерминации составил 60 %, что позволяет сделать вывод об адекватности модели, так как коэффициент детерминации должен быть не менее 50 % [19].

Рис. 2. Сравнительный анализ модельных и фактических данных |

Общая модель состоит из технических и экономических моделей, описывающих взаимосвязь и взаимозависимость между всеми химическими, термодинамическими, механическими процессами и показателями производительности, наличием необходимых продуктов и ценами на логистику.

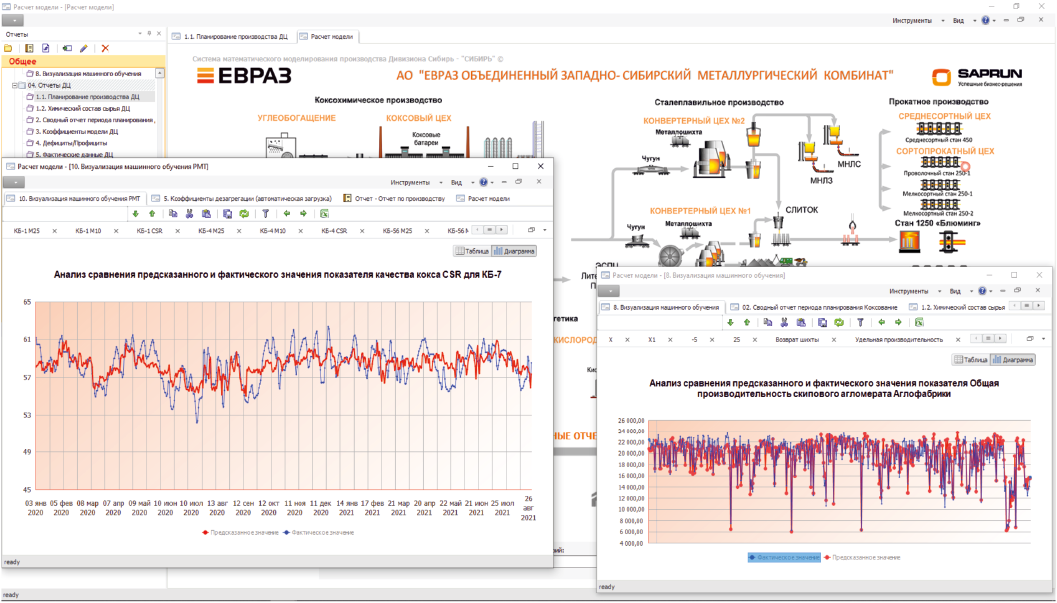

Отличительной особенностью рассматриваемой системы является легкая интеграция сторонних программных модулей в расчеты. На рис. 3 приведен скриншот рабочего окна СММ «Прогноз».

Рис. 3. Рабочее окно системы СММ «Прогноз» |

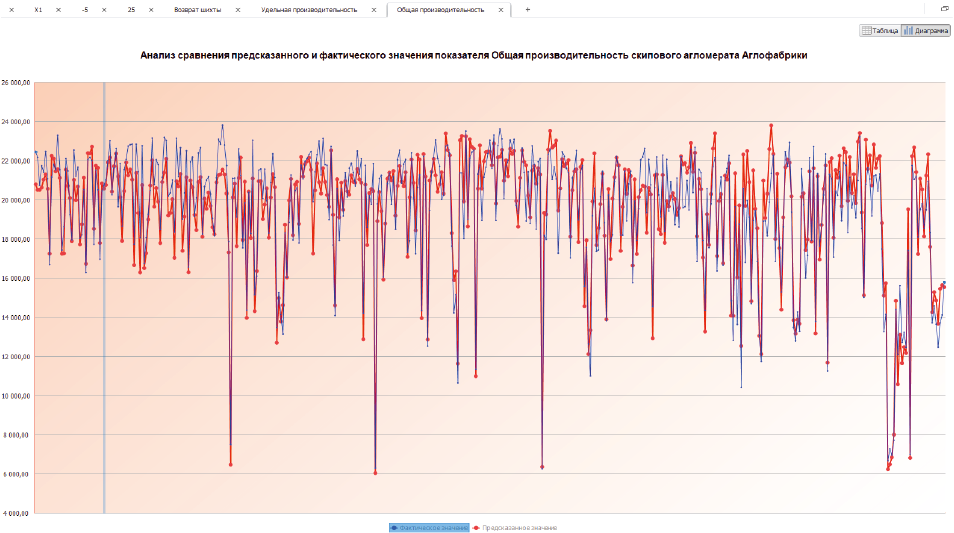

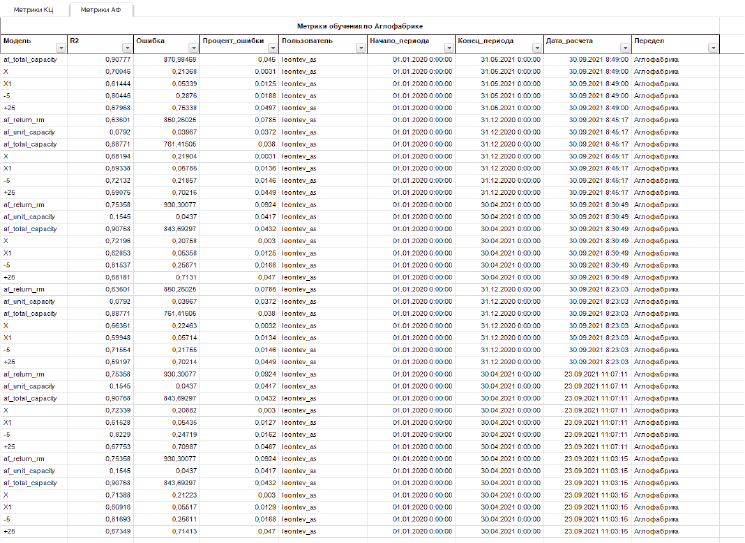

Для удобства пользователя при внедрении модуля была добавлена визуализация качества модели (рис. 4). Пользователь после обучения может визуально оценить результаты обучения. При необходимости можно посмотреть историю обучения, выбрать оптимальный период по метрикам для последующего обучения (рис. 5).

Рис. 4. Визуализация качества обучения модели

Рис. 5. История расчетов и метрик |

Выводы

В ходе настоящей работы собраны и обработаны архивные данные с аглофабрики АО «ЕВРАЗ ЗСМК». С помощью статистических инструментов проанализированы и установлены взаимосвязи между входными переменными (потреблением компонентов шихты, техническими параметрами работы агломашин, химическим составом агломерата) и выходными значениями производительности и качества агломерата. Получены линейные и нелинейные зависимости. Наибольшее влияние на точность оказывают доли потребления компонентов шихты, которые реализованы в модуле прогнозирования. В дальнейшем этот модуль был интегрирован в систему математического моделирования СММ «Прогноз» АО «ЕВРАЗ ЗСМК».

Список литературы

1. Лисиенко В.Г., Соловьева Н.В., Трофимова О.Г. Альтернативная металлургия: проблема легирования, модельные оценки эффективности. Москва: изд. Теплотехник; 2007:440.

2. Протопопов Е.В., Калиногорский А.Н., Ганзер А.А. Сталеплавильное производство: современное состояние и направления развития. В кн.: Металлургия: технологии, инновации, качество. Труды XX междунар. науч.-практ. конф. Ч. 1. Новокузнецк: ИЦ СибГИУ; 2019:9–14.

3. Спирин Н.А., Овчинников Ю.Н., Швыдкий В.С., Ярошенко Ю.Г. Теплообмен и повышение эффективности доменной плавки. Екатеринбург: УГТУ; 1995:243.

4. Фролов Ю.А. Агломерация. Технология, теплотехника. Москва: Металлургия; 2006:600.

5. Геердес М. Современный доменный процесс. Москва: Металлургиздат; 2016:273.

6. Bizhanov A., Chizhikova V. Agglomeration in Metallurgy. Springer; 2020:453. http://doi.org/10.1007/978-3-030-26025-5

7. Рыбенко И.А. Решение задач оптимизации металлургических процессов с использованием инструментальной системы «Инжиниринг-Металлургия». Черная металлургия. Бюллетень научно-технической и экономической информации. 2018;1(3):42–47.

8. Рыбенко И.А. Разработка оптимальных технологических режимов получения металлов с использованием методов математического моделирования и инструментальных систем. Черная металлургия. Бюллетень научно-технической и экономической информации. 2018;1(2):57–61.

9. Mitterlehner J., Loeffler G., Winter F., Hofbauer H., Schmid H., Zwittag E., Buergler T.H., Pammer O., Stiasny H. Modeling and simulation of heat front propagation in the iron ore sintering process. ISIJ International. 2004;44(1):11–20. http://doi.org/10.2355/isijinternational.44.11

10. Yang W., Rui C., Choi S., Choi E., Lee D., Huh W. Modeling of combustion and heat transfer in an iron ore sintering bed with considerations of multiple solid phases. ISIJ International. 2004;44(3):492–499. http://doi.org/10.2355/isijinternational.44.492

11. Fernandez-Gonzalez D., Martin-Duarte R., Ruiz-Bustinza I., González-Gasca С., Verdeja L.F. Optimization of sinter plant operating conditions using advanced multivariate statistics: Intelligent data processing. JOM. 2016;68:2089–2095. http://doi.org/10.1007/s11837-016-2002-2

12. Silva T.P., da Silva A.M., Resende B.A., da Silva B.V. Prediction of sinter plant productivity by neural network. In: 6th Int. Congress on the Science and Technology of Ironmaking. 2012;6(6):764–776.

13. Mohanan S., Mohapatra P., Kumar C.A., Adepu R.K., Koranne V.M., Prasad Y.G.S., Reddy A.S., Ramna R.V. Prediction and optimization of internal return fines generation in iron ore sintering using machine learning. Advances in Materials. 2021;10(3):42–46. http://doi.org/10.11648/j.am.20211003.12

14. Mochón J., Ruiz-Bustinza I., Cores A., Verdeja L., Robla J.I., Garcia-Carcedo F. Iron ore sintering. Part 2. Quality indices and productivity. In: DYNA. 2014;81(183):168–177. http://doi.org/10.15446/dyna.v81n183.41568

15. Shao H., Yi Z., Chen Z., Zhou Z., Deng Z. Application of artificial neural networks for prediction of sinter quality based on process parameters control. Transactions of the Institute of Measurement and Control. 2019;42(3):422–429. https://doi.org/10.1177/0142331219883501

16. Mallick A., Dhara S., Rath S. Application of machine learning algorithms for prediction of sinter machine productivity. Machine Learning with Applications. 2021;6:100186. https://doi.org/10.1016/j.mlwa.2021.100186

17. Song L., Qing L., Xiaojie L., Yanqin S. Synthetically predicting the quality index of sinter using machine learning model. Ironmaking & Steelmaking Processes, Products and Applications. 2020;47(7):828–836. http://doi.org/10.1080/03019233.2019.1617573

18. Случайный лес. Сайт интернет энциклопедии WIKIPEDIA. URL: https://ru.wikipedia.org/wiki/Random_forest (дата обращения 05.01.2024).

19. Коэффициент детерминации. Сайт интернет энциклопедии WIKIPEDIA. URL: https://ru.wikipedia.org/wiki/Коэффициент_детерминации (дата обращения 05.01.2024).

20. Леонтьев А.С., Рыбенко И.А., Борисов А.С., Волкова И.В. Опыт разработки и применения системы математического моделирования на «ЕВРАЗ ЗСМК». В кн.: Моделирование и наукоемкие информационные технологии в технических и социально-экономических системах. Труды V всерос. науч.-практ. конф. с международным участием. Новокузнецк: ИЦ СибГИУ;2021:250–255.

Об авторах

А. С. ЛеонтьевРоссия

Алексей Сергеевич Леонтьев, аспирант кафедры прикладных информационных технологий и программирования

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

И. А. Рыбенко

Россия

Инна Анатольевна Рыбенко, д.т.н., доцент, заведующий кафедрой прикладных информационных технологий и программирования

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Леонтьев А.С., Рыбенко И.А. Опыт внедрения машинного обучения для расчета качества и производства агломерата. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):76-82. https://doi.org/10.17073/0368-0797-2024-1-76-82

For citation:

Leont’ev A.S., Rybenko I.A. Experience in implementing machine learning to calculate the quality and production of agglomerate. Izvestiya. Ferrous Metallurgy. 2024;67(1):76-82. https://doi.org/10.17073/0368-0797-2024-1-76-82