Перейти к:

Механические свойства и микроструктура сплава Al–Mg (5052), обработанного методом равноканального углового прессования (РКУП) с вариациями методов РКУП и термической обработки

https://doi.org/10.17073/0368-0797-2024-1-37-46

Аннотация

Равноканальное угловое прессование (РКУП) стало эффективным методом интенсивной пластической деформации для производства сверхмелкозернистых металлов с улучшенными механическими свойствами, такими как хорошее сочетание прочности и пластичности. Сведения о влиянии маршрутов РКУП на механическую прочность и микроструктуру алюминиевого сплава 5052 отсутствуют. В данной работе для обработки сплава Al – Mg (5052) использовалось несколько маршрутов деформации, а именно A, Ba, Bc, и C. Маршрут деформации A включал в себя многократное проталкивание образца в матрицу РКУП без вращения, маршрут Ba предполагал поворот образца на 90° в разных направлениях между проходами, маршрут Bc – поворот образца на 90° в одном направлении между проходами, а маршрут C – поворот образца на 180° между проходами. Добавление количества проходов уменьшает размер зерна образцов, обработанных РКУП, по сравнению с образцом после отжига. Исследование микроструктуры показало, что образцы после восьми проходов имеют более мелкий размер зерен, чем после отжига. Маршрут Bc зарекомендовал себя как наиболее эффективный для получения равноосной ультрамелкозернистой структуры по сравнению с другими маршрутами деформации. Это явление происходит из-за непрерывной деформации во всех кубических плоскостях и восстановление после четвертого прохода будет формировать быструю эволюцию субзерен к большеугловым границам зерен, образуя равноосные зерна. Добавление числа проходов РКУП увеличивает твердость алюминиевого сплава 5052. Образцы, обработанные по маршруту Bc, показывают самую высокую твердость – 168,4 HB. Более того, подобное явление обнаруживается, когда предел прочности при растяжении всех путей деформации РКУП имеет сопоставимые значения. Влияние термической обработки образцов с маршрутом Bc также показывает, что отожженный при 200 °C образец имеет самый высокий показатель твердости и предел прочности на растяжение по сравнению с другими образцами.

Ключевые слова

Для цитирования:

Пуспасари В., Астава И.Н., Хербирово C., Мабрури Э. Механические свойства и микроструктура сплава Al–Mg (5052), обработанного методом равноканального углового прессования (РКУП) с вариациями методов РКУП и термической обработки. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):37-46. https://doi.org/10.17073/0368-0797-2024-1-37-46

For citation:

Puspasari V., Astawa I.N., Herbirowo S., Mabruri E. Mechanical properties and microstructure of Al–Mg (5052) alloy processed by equal-channel angular pressing (ECAP) with variation of ECAP routes and heat treatment. Izvestiya. Ferrous Metallurgy. 2024;67(1):37-46. https://doi.org/10.17073/0368-0797-2024-1-37-46

Введение

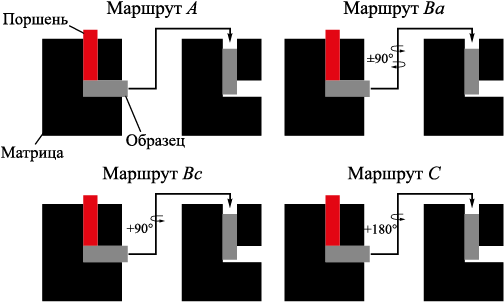

В течение последних двух десятилетий равноканальное угловое прессование (РКУП) активно изучалось как эффективный метод интенсивной пластической деформации для получения ультрамелкозернистых или даже нанозернистых металлов и сплавов, обладающих существенно лучшими механическими свойствами, оптимально сочетающими прочность и пластичность [1]. Метод интенсивной пластической деформации с использованием РКУП для получения крупных объемных образцов без остаточных напряжений предполагает продавливание образцов через матрицу внутри канала под определенным углом без изменения площади поперечного сечения [2]. Образцы подвергаются сдвиговой деформации в процессе проталкивания через матрицу РКУП [3]. Кроме того, еще одной положительной стороной процесса РКУП является возможность повторного цикла без изменения площади поперечного сечения образцов [4]. В данной работе для обработки сплава Al–Mg (5052) использовалось несколько маршрутов деформации, а именно A, Ba, Bc и C, а также применялись различные методы обработки: повторное прессование образца без вращения, поворот образца на 90° в различных направлениях между последовательными проходами, поворот в том же направлении на 90° между проходами и, соответственно, поворот на 180° между проходами [5]. Маршруты РКУП схематически представлены на рис. 1.

Рис. 1. Схематическая иллюстрация изменения маршрутов РКУП |

Высокая прочность алюминия и его сплавов обеспечивает их широкое использование в различных областях, таких как автомобильная и аэрокосмическая промышленность, судостроение, судоходство и др. [6]. Кроме того, алюминиевые сплавы серии 5xxx традиционно применяются в промышленности благодаря их высокой прочности, превосходным формовочным свойствам, хорошей свариваемости и исключительной коррозионной стойкости [7]. Поэтому, с точки зрения использования алюминиевых сплавов, очень важно выбрать тот метод обработки, который позволит улучшить механические свойства, что повысит удельную прочность материалов [8]. Использование процесса РКУП привело к значительной оптимизации механических свойств сплавов. Авторы в работе [9] приходят к выводу, что процесс РКУП значительно увеличивает микротвердость и износостойкость алюминиевого сплава 7075 за счет дробления осадка и измельчения зерен. В работе [10] отмечается, что РКУП с последующим процессом старения также улучшает механические характеристики алюминиевого сплава 6061, такие как прочность на растяжение, твердость и коррозионную стойкость. Однако влияние различных маршрутов РКУП и методов термообработки на механические свойства и микроструктуру сплава Al–Mg (5052) к настоящему моменту изучено недостаточно, хотя многие авторы описывали поведение других сплавов после обработки методом РКУП.

Многие исследователи занимались изучением обработки алюминия и других сплавов с применением процесса РКУП при изменении углов пересечения каналов от 90° до 160° [11]. Большой угол пересечения каналов в матрице РКУП влияет на количество деформаций, которым подвергается образец в процессе РКУП [12]. Разные маршруты деформации приводят к образованию различных микроструктур, что влечет за собой изменение механических свойств, таких как твердость и прочность на растяжение [13]. Авторы работы [14] доказали, что изменение маршрутов деформации и количества проходов РКУП существенно влияет на измельчение зерен, что в значительной степени сказывается на частой смене плоскости и направления сдвига в ходе процесса. Кроме того, в работе [15] отмечено улучшение качества микроструктуры и текстуры алюминиевого сплава 7075 при использовании двух маршрутов Bc и A и варианта обработки в четыре прохода при комнатной температуре.

Исследования показали, что образцы, при обработке которых использовался маршрут Bc, обладают большей износостойкостью. Однако не было представлено исчерпывающих доказательств, что эта технология является оптимальной для большинства областей применения с точки зрения механических свойств [16]. В работе [17] отмечено, что маршрут Bc является предпочтительным в плане объема равноосной ультрамелкозернистой структуры. Кроме того, авторы работы [13] определили, что образцы, обработанные с использованием маршрута A, имеют более высокую плотность дислокаций, в то время как образцы, прошедшие маршрут C, характеризуются большим количеством большеугловых границ зерен. Однако, по данным других исследователей, маршруты A и C позволяют достичь характеристик, оптимальных для некоторых областей применения [18]. Поэтому изучение влияния маршрутов РКУП на микроструктуру и механические свойства сплава Al–Mg (5052) представляет особую важность для получения наилучших результатов, которые обеспечат эффективное применение продукции в автомобильной, оборонной и аэрокосмической промышленности.

Несмотря на улучшение механических свойств образцов, полученных методом РКУП, после процедуры РКУП, как и при традиционной холодной обработке, наблюдалось снижение относительного удлинения сплавов. С увеличением относительного удлинения сплавов, подвергнутых РКУП, требуется внешняя энергия для уменьшения плотности дислокаций. В ходе исследования прочности и структуры сплава AlMg3 [19] установлена возможность получения ультрамелкозернистого материала, в котором пластичность сочетается с хорошими механическими свойствами. Добиться такого результата удалось путем оптимизации деформации и термообработки. Между тем, было отмечено оптимальное сочетание свойств алюминиевого сплава 6061, полученного путем применения метода искусственного старения после РКУП [20]. Данная работа посвящена изучению влияния температуры термообработки на механические свойства сплавов, подвергнутых РКУП, с целью достижения наилучшего сочетания прочности и относительного удлинения. Кроме того, была проведена предварительная оценка маршрутов деформации в процессе РКУП для выбора наиболее эффективного маршрута, позволяющего добиться наилучшего сочетания механических свойств. В данной работе использовался сплав Al–Mg (5052), поскольку этот тип алюминия не поддается термической обработке и его упрочнение возможно исключительно путем деформации. Таким образом, удалось избежать сложного механизма термообработки после РКУП, связанного со старением.

Материалы и методология

В качестве материала для РКУП в ходе экспериментов использовалась заготовка из алюминиевых сплавов, имеющихся в свободной продаже, с химическим составом, соответствовавшим сплавам Al–Mg или 5052. Образцы цилиндрической формы длиной 70 мм и диаметром 12,7 мм для РКУП были изготовлены путем механической обработки исходной заготовки. Перед экструзией образцы подвергались отжигу в среде аргона при температуре 550 °C в течение 12 ч для снятия внутренних напряжений и удаления текстуры полученных сплавов. Процесс РКУП проводился при комнатной температуре в восемь проходов с маршрутами деформации A, Ba, Bc и C.

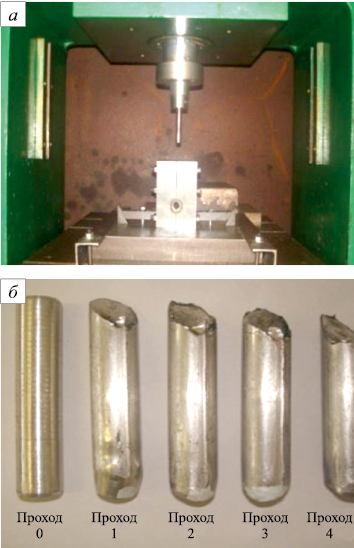

Маршрут деформации A включал в себя многократное проталкивание образца в матрицу РКУП без вращения, маршрут Ba предполагал поворот образца на 90° в разных направлениях между проходами, маршрут Bc – поворот образца на 90° в одном направлении между проходами, а маршрут C – поворот образца на 180° между проходами (рис. 1). Оборудование для РКУП и образцы после РКУП деформации представлены на рис. 2. Матрицы РКУП, которые использовались в данной работе, имели внутренние угловые каналы диаметром 14 мм, угол канала 120° и угол раствора 7°. Образцы, прошедшие маршрут Bc РКУП в четыре прохода, подвергались термообработке при температуре 100, 200 и 300 °C в течение 30 мин, после чего проводилась оценка достигнутого эффекта.

Рис. 2. Оборудование для РКУП, используемое в эксперименте (a), |

Все образцы были обработаны вдоль направления экструзии для подготовки к оценке микроструктуры, измерению твердости и испытаниям на растяжение. Длина образцов для испытания на растяжение составляла 12 мм в соответствии с требованиями стандарта JIS Z 220. Испытание на растяжение проводилось при комнатной температуре на универсальной испытательной машине с образцами длиной 12 мм в соответствии с JIS Z 220. Кроме того, было проведено испытание на твердость по Бринеллю в пяти различных точках и вычислено среднее значение. Также была исследована кристаллическая структура образцов с помощью рентгеновского дифрактометра Shimadzu для определения кристаллической фазы в образцах. После этого образец размером 1×1 см был отшлифован абразивной сеткой на основе карбида кремния с ячейками 400 – 1500, затем отполирован и протравлен реактивом Поултона в течение 5 – 10 с. Протравленные образцы были промыты водой и спиртом, высушены и подготовлены к исследованию с помощью оптического микроскопа Olympus U-MSSPG. С целью изучения осадка в образцах было проведено исследование микроструктуры с помощью микроскопа JEOL JSM 6390 A.

Результаты исследования и их обсуждение

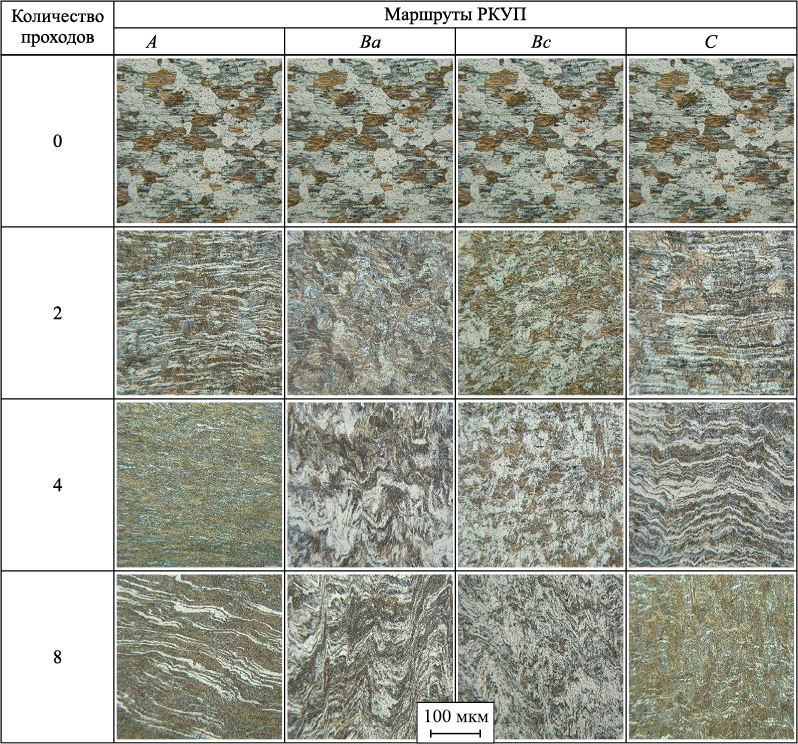

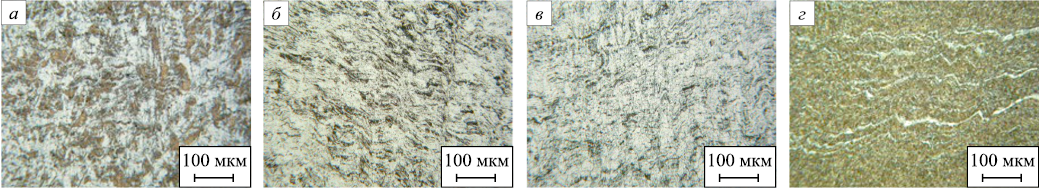

Процесс РКУП приводит к пластической деформации сплавов, вызывая сдвиговые деформации и соответствующим образом изменяя микроструктуру сплавов. Микроструктура, формирующаяся в сплавах, подвергнутых РКУП, зависит от геометрии матрицы, количества деформаций, маршрутов деформации и исходного состояния сплавов [21]. В данной работе количество проходов и маршруты деформации оценивались с учетом микроструктуры и механических свойств сплавов Al–Mg (5052). Оптическая микроструктура данных сплавов в исходном состоянии после отжига при 550 °C в течение 12 ч и после РКУП в два, четыре и восемь проходов с различными маршрутами деформации показана на рис. 3. Исходные сплавы (0 проходов) имеют микроструктуру стандартного отожженного алюминиевого сплава с крупными зернами, а внутри нескольких зерен формируются двойники отжига [22].

Рис. 3. Микроструктура сплава Al–Mg (5052) с изменением маршрутов РКУП и количества проходов |

Микроструктура сплавов изменилась после применения процесса РКУП. В целом, образцы после РКУП характеризуются более мелким размером зерен, чем исходный образец. После прохождения маршрутов A и C образцы имеют микроструктуру с удлиненными зернами, которые увеличиваются с ростом числа проходов. Маршрут Ba позволяет создать микроструктуру с волнистыми зернами, которые с увеличением количества проходов становятся ярче выражены. Микроструктура образца после прохождения маршрута Bc, особенно в два и четыре прохода, включала дробленные зерна, при этом отсутствовали удлиненные или волнистые зерна. Между тем, волнистая структура появляется после восьми проходов из-за сильной деформации. Зернограничное течение, наблюдаемое в образцах, подвергнутых РКУП, определяется особенностями сдвига, характерными для определенных маршрутов деформации образцов [5].

На маршруте A, где образцы не вращались, в двух кубических плоскостях постоянно отмечался сдвиг, при этом восстановления деформированной структуры не происходило. Зерна удлинялись путем сдвига в отсутствии восстановления при любом количестве проходов [23]. На маршруте C, где образцы неоднократно поворачивались на 180°, структура образцов восстанавливалась после второго прохода. При использовании маршрута Bc, где образцы неоднократно поворачивались на 90° и непрерывно подвергались деформации во всех кубических плоскостях, восстановление отмечалось после четвертого прохода, обеспечивая быструю эволюцию субзерен к большеугловым границам зерен, образуя равноосные зерна. Таким образом, маршрут Bc был признан наиболее эффективным для получения равноосной и мелкозернистой структуры [24]. Как показано на рис. 3, количество проходов РКУП также влияет на размер зерна сплава Al–Mg (5052). Увеличение числа проходов РКУП способствует измельчению зерна в данном сплаве.

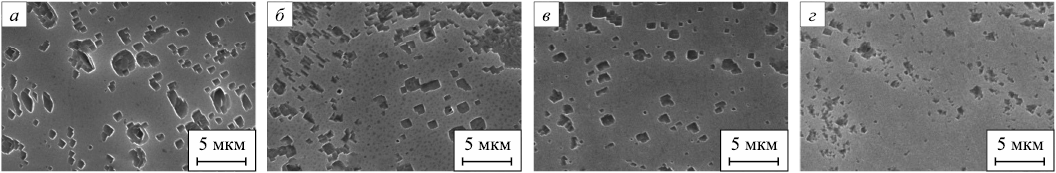

На рис. 4 показаны результаты исследования сплава Al–Mg (5052) с помощью сканирующего электронного микроскопа (СЭМ) при прохождении маршрута Bc РКУП с разным количеством проходов. Для СЭМ-характеристики была выбрана ориентация Bc, так как она позволяет получить наилучшие результаты по сравнению с другими маршрутами, где образцы имеют равноосную форму зерна. Размер зерна в сплаве Al–Mg (5052) также уменьшается с увеличением числа проходов РКУП. Кроме того, измельчение зерен способствует увеличению твердости за счет дополнительных проходов РКУП. Микроструктура образца неоднородна и включает две различные формы зерен – удлиненные и равноосные деформированные зерна.

Рис. 4. СЭМ-характеристика сплава Al–Mg (5052) с маршрутом Bc РКУП |

Эти формы определяются направлением сдвига во время процесса РКУП. При коротком сдвиге образуются равноосные зерна, ориентированные в направлении сдвига. Границы между удлиненными зернами ассимилируются, образуя область, почти не подверженную деформации [22]. Встречаются агломерированные зерна, в которых внутри удлиненных зерен формируются субзерна. После первого прохода среднее расстояние между частицами увеличивается с каждым дополнительным проходом РКУП [12].

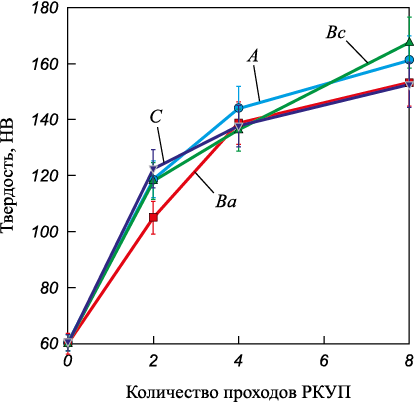

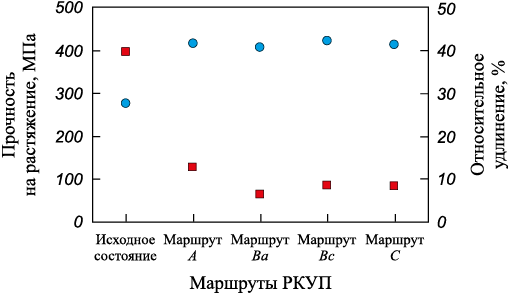

Твердость по Бринеллю исходных образцов Al–Mg (5052), а также образцов, подвергнутых РКУП с использованием различных маршрутов деформации с разным числом проходов, представлена на рис. 5. После одного прохода РКУП твердость сплавов значительно увеличивается по сравнению с исходными образцами на всех маршрутах деформации. Твердость сплавов также возрастает с уменьшением градиента по мере увеличения количества проходов [25]. После первых двух проходов плотность дислокаций значительно повышается вследствие сильных деформаций, вызванных РКУП. При увеличении числа проходов постепенно достигается насыщение плотности дислокаций, что снижает подвижность дислокаций и способствует лишь незначительному увеличению твердости. Такой феномен представляет собой распространенное явление и согласуется с результатами других исследований, описанных в литературе [26]. Что касается маршрутов деформации, на рис. 5 видно, что на маршрутах A, Ba, Bc и C, применяемых в экспериментах РКУП, твердость образцов, подвергнутых РКУП, варьируется незначительно при любом количестве проходов [27]. Аналогичная ситуация отмечается и с прочностью сплавов на растяжение – при использовании различных маршрутов деформации РКУП была выявлена сопоставимая прочность, как показано на рис. 6.

Рис. 5. Твердость сплава Al–Mg (5052)

Рис. 6. Кривая маршрута РКУП с указанием прочности |

На различных маршрутах РКУП прочность на растяжение образцов превышает 400 МПа, что превосходит результаты предыдущих исследований, где значение было ниже прочности на растяжение данного образца [21] (рис. 6). Одно кристаллографическое направление деформации на маршруте А приводит к накоплению дислокаций в том же направлении и способствует их аннигиляции, что уменьшает плотность дислокаций. В конечном итоге, увеличивается значение относительного удлинения [28]. Также было проведено исследование температуры отжига для оценки ее влияния на микроструктуру сплава Al–Mg (5052). На рис. 7 показано, как изменение температуры отжига от 100 до 300 °C отражается на микроструктуре сплава Al–Mg (5052). Необработанный образец имеет удлиненные зерна, а образец после отжига при 200 °C находится в восстановленном состоянии – перегруппировка дислокаций внутри отожженных образцов приводит к формированию мелких равноосных зерен [29]. Более того, повышение температуры отжига с 200 до 300 °C вызвало усиление процесса рекристаллизации, при котором размер зерна уменьшается и образуются свободные от дислокации зерна, при этом деформационная субструктура разрушается [30].

Рис. 7. Микроструктура сплава Al–Mg (5052) при изменении температуры отжига: |

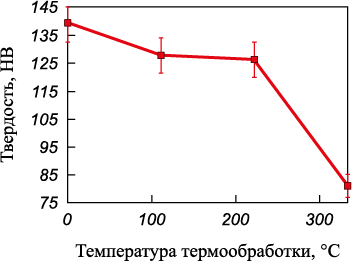

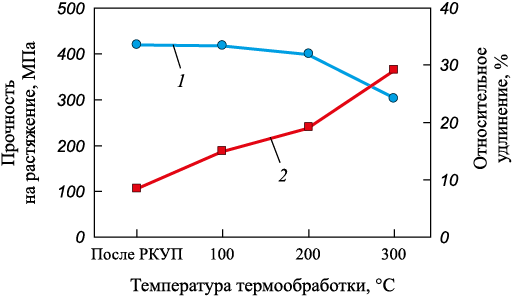

На рис. 8, 9 показано влияние термической обработки после РКУП на твердость, прочность на растяжение и относительное удлинение сплавов Al–Mg (5052). Твердость и прочность на растяжение сплавов, подвергнутых РКУП, изменились незначительно после термообработки при температуре 200 °C. Твердость и прочность на растяжение значительно снизились после термообработки при температуре 300 °C. Это означает, что термическая обработка сплавов, подвергнутых РКУП, вызвала выделение энергии для деформации, и насыщение плотности дислокаций постепенно уменьшалось, пока температура термической обработки не достигла 200 °C [31]. После того, как дислокация достигает ненасыщенного состояния, дальнейшее высвобождение энергии деформаций, по-видимому, ускоряет процесс уменьшения плотности дислокаций – это происходит при температуре термообработки 300 °C. Такие выводы согласуются с результатами исследования в работе [22], в ходе которого при расчете плотности дислокаций при отжиге алюминиевого сплава 7075, подвергнутого РКУП, было обнаружено, что если отжиг осуществлялся при температуре 140 °C, плотность дислокаций не изменялась. Однако, если температура отжига достигала 300 °C, происходило значительное снижение плотности дислокаций с (0,94 ± 0,08)·1015 м\(^–\)2 до примерно (0,05 ± 0,04)·1015 м\(^–\)2.

Рис. 8. Влияние температуры термообработки после РКУП

Рис. 9. Влияние температуры термообработки после РКУП |

Зависимость относительного удлинения сплавов от термообработки после процесса РКУП имеет принципиально иной характер (рис. 9). Относительное удлинение линейно увеличивалось во всем диапазоне температур, при которых проводилась термообработка в рамках данного исследования. Сопоставимо с уменьшением прочности на растяжение в зависимости от температуры термообработки, относительное удлинение значительно возрастало при температуре выше 200 °C [31]. Термообработка должна проводиться при температуре, которая не приводит к резкому снижению прочности на растяжение при достаточном относительном удлинении [32]. Наилучшее сочетание механических свойств сплавов Al–Mg (5052), подвергнутых РКУП, достигается после термообработки при температуре 200 °C в течение 30 мин, т. е. прочность на растяжение составляет 318 МПа, а относительное удлинение – 19,16 %.

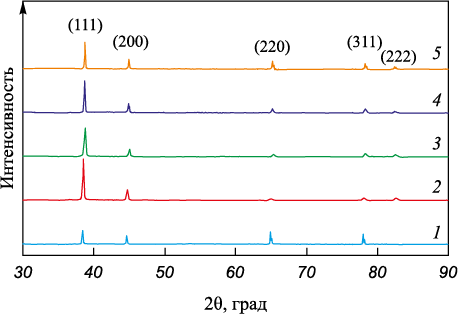

На рис. 10 представлена дифрактограмма сплава Al–Mg (5052) в исходном состоянии, после РКУП-деформации и после термической обработки образцов, подвергнутых РКУП. В целом, на дифрактограмме всех образцов показаны пики плоскостей решетки (111), (200), (220), (311) и (222). Пик отсутствует только на (222) в исходном образце. Видно, что в образце, подвергнутом РКУП, интенсивность плоскости (111) значительно увеличивается по сравнению с исходным образцом. Это объясняется тем, что алюминиевые сплавы имеют высокую энергию дефекта укладки (γЭДУ), а в гранецентрированной кубической кристаллической решетке дислокационное скольжение по плоскости (111) является основным механизмом деформации [33]. Следовательно, эта плотноупакованная плоскость (111) является основной плоскостью скольжения дислокаций во время РКУП-деформации алюминиевых сплавов. Еще одно явление, отображенное на рис. 10, это уширение пиков всех кристаллических плоскостей образцов после РКУП-деформации. Уширение пика связано с увеличением дефектов решетки, в частности плотности дислокаций, возникающих при РКУП-деформации [24; 25]. Уширение пика образца после термообработки снижается в связи с уменьшением плотности дислокаций вследствие термообработки.

Рис. 10. Рентгеновские пики сплава Al–Mg (5052) |

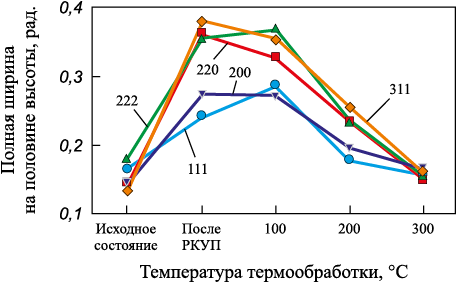

Уменьшение размера зерна образцов после РКУП можно качественно оценить по уширению пиков, измерив ширину дифракционных пиков образцов после РКУП и сравнив полученные значения с исходными образцами. Поскольку ширина пика обратно пропорциональна размеру кристаллита (может рассматриваться как размер зерна) в соответствии с уравнением Шеррера [34], большая ширина пика соответствует меньшему размеру кристаллита. На рис. 11 представлена ширина пика (выраженная как полная ширина на половине высоты) сплавов Al–Mg (5052) в исходном состоянии, после РКУП, а также после РКУП и термообработки при 100, 200 и 300 °С. Видно, что полная ширина на половине высоты образцов после РКУП увеличивается примерно в 2 раза для всех кристаллических плоскостей по сравнению с исходными образцами. Это свидетельствует об измельчении зерен в образцах, подвергнутых РКУП. После термообработки полная ширина на половине высоты образцов снова уменьшается и достигает практически исходных значений после термообработки при температуре 300 °C, при которой значительно снижается плотность дислокаций.

Рис. 11. Полная ширина на половине высоты сплава Al–Mg (5052) |

Выводы

В работе исследовано влияние маршрутов РКУП и температуры термообработки после РКУП на микроструктуру и механические свойства сплавов Al–Mg (5052). В целом, микроструктура образцов, подвергнутых РКУП, характеризовалась меньшим размером зерен, чем у исходного образца, а маршрут деформации Bc был признан наиболее эффективным для получения равноосной ультрамелкозернистой структуры. Показано, что механические свойства сплавов имеют сопоставимые значения при использовании любых маршрутов деформации РКУП. Термическая обработка образцов после РКУП привела к ухудшению их механических свойств, при этом они достигли практически исходных значений после термообработки при 300 °C. Наилучшее сочетание механических свойств сплавов Al–Mg (5052), подвергнутых РКУП, было получено после термообработки при температуре 200 °C, при этом прочность на растяжение составила 318 МПа, а относительное удлинение – 19,16 %. Кроме того, на дифрактограмме образцов после РКУП наблюдалось уширение пиков, что указывает на измельчение зерен. Уширение пика уменьшалось после термообработки и достигло почти исходных значений при температуре термообработки 300 °C.

Список литературы

1. Tsuji N., Gholizadeh R., Ueji R., Kamikawa N., Zhao L., Tian Y., Bai Y., Shibata A. Formation mechanism of ultrafine grained microstructures: Various possibilities for fabricating bulk nanostructured metals and alloys. Materials Transactions. 2019;60(8):1518–1532. https://doi.org/10.2320/matertrans.MF201936

2. Agarwal K.M., Tyagi R.K., Choubey V., Saxena K.K. Mechanical behaviour of Aluminium Alloy AA6063 processed through ECAP with optimum die design parameters. Advances in Materials and Processing Technologies. 2022;8(2):1901–1915. https://doi.org/10.1080/2374068X.2021.1878705

3. Kumar S.R., Gudimetla K., Venkatachalam P., Ravisankar B., Jayasankar K. Microstructural and mechanical properties of Al 7075 alloy processed by Equal Channel Angular Pressing. Materials Science and Engineering: A. 2012;533:50–54. https://doi.org/10.1016/j.msea.2011.11.031

4. Van Thuong N., Zuhailawati H., Seman A.A., Huy T.D., Dhindaw B.K. Microstructural evolution and wear characteristics of equal channel angular pressing processed semi-solid-cast hypoeutectic aluminum alloys. Materials & Design. 2015;67:448–456. https://doi.org/10.1016/j.matdes.2014.11.054

5. Sankuru A.B., Sunkara H., Sethuraman S., Gudimetla K., Ravisankar B., Kumaresh Babu S.P. Effect of processing route on microstructure, mechanical and dry sliding wear behavior of commercially pure magnesium processed by ECAP with back pressure. Transactions of the Indian Institute of Metals. 2021;74(11):2659–2669. https://doi.org/10.1007/s12666-021-02340-4

6. Dursun T., Soutis C. Recent developments in advanced aircraft aluminium alloys. Materials & Design. 2014;56: 862–871. https://doi.org/10.1016/j.matdes.2013.12.002

7. Dubyna A., Mogucheva A., Kaibyshev R. Hall-petch relationship in an Al-Mg-Sc alloy subjected to ECAP. Advanced Materials Research. 2014;922:120–125. https://doi.org/10.4028/www.scientific.net/AMR.922.120

8. Valiev R.Z., Enikeev N.A., Murashkin M.Y., Kazykhanov V.U., Sauvage X. On the origin of the extremely high strength of ultrafine-grained Al alloys produced by severe plastic deformation. Scripta Materialia. 2010;63(9):949–952. https://doi.org/10.1016/j.scriptamat.2010.07.014

9. Avcu E. The influences of ECAP on the dry sliding wear behaviour of AA7075 aluminium alloy. Tribology International. 2017;110:173–184. https://doi.org/10.1016/j.triboint.2017.02.023

10. Nejadseyfi O., Shokuhfar A., Dabiri A., Azimi A. Combining equal-channel angular pressing and heat treatment to obtain enhanced corrosion resistance in 6061 aluminum alloy. Journal of Alloys and Compounds. 2015;648:912–918. https://doi.org/10.1016/j.jallcom.2015.05.177

11. Zou D., He L., Xiao D., Zhao Y., Qiu Z., Lu C., Liu F. Microstructure and mechanical properties of fine grained uranium prepared by ECAP and subsequent intermediate heat treatment. Transactions of Nonferrous Metals Society of China. 2020;30(10):2749–2756. https://doi.org/10.1016/S1003-6326(20)65417-6

12. Alateyah A.I., Ahmed M.M.Z., Alawad M.O., Elkatatny S., Zedan Y., Nassef A., El-Garaihy W.H. Effect of ECAP die angle on the strain homogeneity, microstructural evolution, crystallographic texture and mechanical properties of pure magnesium: numerical simulation and experimental approach. Journal of Materials Research and Technology. 2022;17: 1491–1511. https://doi.org/10.1016/j.jmrt.2022.01.088

13. Howeyze M., Eivani A.R., Arabi H., Jafarian H.R. Effects of deformation routes on the evolution of microstructure, texture and tensile properties of AA5052 aluminum alloy. Materials Science and Engineering: A. 2018;732:120–128. https://doi.org/10.1016/j.msea.2018.06.081

14. Ghosh A., Ghosh M. 3D FEM simulation of Al-Zn-Mg-Cu alloy during multi-pass ECAP with varying processing routes. Materials Today Communications. 2020;26:102112. https://doi.org/10.1016/j.mtcomm.2021.102112

15. Shaeri M.H., Salehi M.T., Seyyedein S.H., Abutalebi M.R., Park J.K. Microstructure and mechanical properties of Al-7075 alloy processed by equal channel angular pressing combined with aging treatment. Materials & Design. 2014; 57:250–257 https://doi.org/10.1016/j.matdes.2014.01.008

16. Yee S.V., Hussain Z., Seman A.A., Syukron M., Almanar I.P. The influence of ECAP pass through Bc route on mechanical properties of aluminum alloy 6061. Advanced Materials Research. 2014;1024:219–222. https://doi.org/10.4028/www.scientific.net/AMR.1024.219

17. Valiev R.Z., Islamgaliev R.K., Alexandrov I.V. Bulk nanostructured materials from severe plastic deformation. Progress in Materials Science. 2000;45:103–189.

18. Rifai M., Miyamoto H., Fujiwara H. The effect of ECAP deformation route on microstructure, mechanical and electrochemical properties of low CN Fe-20%Cr alloy. Materials Sciences and Applications. 2014;5(8):568–578. https://doi.org/10.4236/msa.2014.58059

19. Tański T., Snopiński P., Borek W. Strength and structure of AlMg3 alloy after ECAP and post-ECAP processing. Materials and Manufacturing Processes. 2017;32(12):1368–1374. https://doi.org/10.1080/10426914.2016.1257131

20. Rominiyi A.L., Oluwasegun K.M., Olawale J.O., Shongwe M.B., Adetunji A.R. Effect of post-ECAP aging on the microstructure, hardness and impact behaviour of 6061 Al alloy. Materials Today Proceedings. 2021;38-2:1031–1034. https://doi.org/10.1016/j.matpr.2020.05.670

21. Kim W.J., Wang J.Y. Microstructure of the post-ECAP aging processed 6061 Al alloys. Materials Science and Engineering: A. 2007;464(1–2):23–27. https://doi.org/10.1016/j.msea.2007.03.074

22. Venkatachalam P., Ramesh Kumar S., Ravisankar B., Thomas Paul V., Vijayalakshmi M. Effect of processing routes on microstructure and mechanical properties of 2014 Al alloy processed by equal channel angular pressing. Transactions of Nonferrous Metals Society of China. 2010;20(10):1822–1828. https://doi.org/10.1016/S1003-6326(09)60380-0

23. Segal V. Review: Modes and processes of severe plastic deformation (SPD). Materials. 2018;11(7):1175. https://doi.org/10.3390/ma11071175

24. Cabibbo M. A TEM Kikuchi pattern study of ECAP AA1200 via routes A, C, BС. Materials Characterization. 2010;61(6): 613–625. https://doi.org/10.1016/j.matchar.2010.03.007

25. Shivashankara B.S., Gopi K.R., Pradeep S., Raghavendra Rao R. Investigation of mechanical properties of ECAP processed AL7068 aluminium alloy. IOP Conference Series: Materials Science and Engineering. 2021;1189(1):012027. https://doi.org/10.1088/1757-899x/1189/1/012027

26. Venkatachalam P., Roy S., Ravisankar B., Paul V.T., Vijayalakshmi M., Suwas S. Effect of processing routes on evolution of texture heterogeneity in 2014 aluminium alloy deformed by equal channel angular pressing (ECAP). Materials Science and Technology. 2012;28(12):1445–1458. https://doi.org/10.1179/1743284712Y.0000000045

27. El-Shenawy M., Ahmed M.M.Z., Nassef A., El-Hadek M., Alzahrani B., Zedan Y., El-Garaihy H. Effect of ecap on the plastic strain homogeneity, microstructural evolution, crystallographic texture and mechanical properties of AA2xxx aluminum alloy. Metals. 2021;11(6):1–23. https://doi.org/10.3390/met11060938

28. Megahed N.E., Rashad M. Improvement of mechanical properties and electrical conductivity of 7075 Al alloy using ECAP process. Journal of Engineering Research. 2023;7(2):161–168. https://doi.org/10.21608/ERJENG.2023.208328.1176

29. Zhao Y.H., Liao X.Z., Jin Z., Valiev R.Z., Zhu Y.T. Microstructures and mechanical properties of ultrafine grained 7075 Al alloy processed by ECAP and their evolutions during annealing. Acta Materialia. 2004;52(15):4589–4599. https://doi.org/10.1016/j.actamat.2004.06.017

30. Khelfa T., Lachhab R., Azzeddine H., Chen Z., Muñoz J.A., Cabrera-Marrero J.M., Brisset F., Helbert A.-L., Baudin T., Khitouni M. Effect of ECAP and subsequent annealing on microstructure, texture, and microhardness of an AA6060 aluminum alloy. Journal of Materials Engineering and Performance. 2022;31(4):2606–2623. https://doi.org/10.1007/s11665-021-06404-w

31. Mao J., Kang S.B., Park J.O. Grain refinement, thermal stability and tensile properties of 2024 aluminum alloy after equal-channel angular pressing. Journal of Materials Processing Technology. 2005;159(3):314–320. https://doi.org/10.1016/j.jmatprotec.2004.05.020

32. Sjölander E., Seifeddine S. The heat treatment of Al-Si-Cu-Mg casting alloys. Journal of Materials Processing Technology. 2010;210(10):1249–1259. https://doi.org/10.1016/j.jmatprotec.2010.03.020

33. Liu H., Gao B., Yang Y., Xu M., Li X., Li C., Pan H., Yang J., Zhou H., Zhu X., Zhu Y. Strain hardening behavior and microstructure evolution of gradient-structured Cu–Al alloys with low stack fault energy. Journal of Materials Research and Technology. 2022;19:220–229. https://doi.org/10.1016/j.jmrt.2022.05.027

34. Akbari B., Tavandashti M.P., Zandrahimi M. Particle size characterization of nanoparticles - a practical approach. Iranian Journal of Materials Science and Engineering. 2011;8(2):48–56.

Об авторах

В. ПуспасариИндонезия

Винда Пуспасари, магистр технических наук, научный сотрудник

420 Серпонг, Южный Тангеранг, Индонезия

И. Н. Г. П. Астава

Индонезия

И. Нуоман Геде Путраяса Астава, магистр технических наук, научный сотрудник

420 Серпонг, Южный Тангеранг, Индонезия

C. Хербирово

Индонезия

Сатрио Хербирово, магистр технических наук, научный сотрудник

441 Серпонг, Южный Тангеранг, Индонезия

Э. Мабрури

Индонезия

Эфенди Мабрури, д.т.н., профессор, научный сотрудник

420 Серпонг, Южный Тангеранг, Индонезия

Рецензия

Для цитирования:

Пуспасари В., Астава И.Н., Хербирово C., Мабрури Э. Механические свойства и микроструктура сплава Al–Mg (5052), обработанного методом равноканального углового прессования (РКУП) с вариациями методов РКУП и термической обработки. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):37-46. https://doi.org/10.17073/0368-0797-2024-1-37-46

For citation:

Puspasari V., Astawa I.N., Herbirowo S., Mabruri E. Mechanical properties and microstructure of Al–Mg (5052) alloy processed by equal-channel angular pressing (ECAP) with variation of ECAP routes and heat treatment. Izvestiya. Ferrous Metallurgy. 2024;67(1):37-46. https://doi.org/10.17073/0368-0797-2024-1-37-46

JATS XML