Перейти к:

Возможности теплосилового напыления влажной шихты в процессе формирования структурных свойств окускованных железорудных материалов

https://doi.org/10.17073/0368-0797-2024-1-19-26

Аннотация

Повышение структурных свойств окускованного металлургического сырья за счет формирования благоприятной поровой структуры у железорудных окатышей является актуальной задачей. Методы формирования структурных свойств у сформованных дисперсных материалов проанализированы применительно к различным отраслям промышленности. В работе представлены технологические возможности перспективных технологий производства железорудных окатышей на основе теплосилового напыления влажной шихты на шихтовый гарнисаж окомкователя и комкуемые материалы. Теплосиловое напыление влажной шихты в технике принудительного зародышеобразования позволяет формировать структурные свойства железорудных окатышей на стадии окомкования. Конструктивные особенности устройств для получения окатышей зависят от применяемых производственных технологий напыления влажной шихты на ограждения окомкователя. Методики экспериментов зависят от техники принудительного зародышеобразования. Технологии принудительного зародышеобразования влияют на макро- и микроструктуры зародышевой массы. Принципы регламентированного структурообразования позволяют формировать улучшенные металлургические свойства окатышей. На поверхности напыленного слоя шихты образуются структурные изменения в форме углублений и шихтовых наплывов. Высказана гипотеза о структурном соответствии геометрических размеров, рельефа шихтовых наплывов и углублений у напыленного слоя с характером пористости и структуры зародышей. Количество зародышевой массы внутри окатышей влияет на их структурные свойства. Относительная величина структурных изменений на поверхности напыленного слоя шихты и их количество определяются давлением воздушношихтовой струи и размером напыляемых частиц. Вероятный механизм формирования пористости зародышевой массы в процессе теплосилового напыления влажной шихты на гарнисаж окомкователя зависит от параметров технологии. Обоснован сдвиговый механизм образования открытой пористости в структуре зародышевой массы. Аэродинамические характеристики воздушношихтовой струи влияют на формирование пористости. Новые технологии теплосилового напыления влажной шихты позволяют интенсифицировать производство и улучшать качество окатышей.

Ключевые слова

Для цитирования:

Павловец В.М. Возможности теплосилового напыления влажной шихты в процессе формирования структурных свойств окускованных железорудных материалов. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):19-26. https://doi.org/10.17073/0368-0797-2024-1-19-26

For citation:

Pavlovets V.M. Possibilities of heat-power spraying of wet charge during formation of structural properties of agglomerated iron ore materials. Izvestiya. Ferrous Metallurgy. 2024;67(1):19-26. https://doi.org/10.17073/0368-0797-2024-1-19-26

Введение

Для формирования особых структурных свойств у большинства сформованных пористых продуктов в различных отраслях техники (металлургия, огнеупорное, строительное производство и др.) применяют разнообразные технические средства, интенсивные режимы термообработки, вспенивающие и выгорающие добавки, специальные порообразующие и минералообразующие составы и некоторые другие материалы [1 – 3]. Повышенные требования к окускованному металлургическому сырью по содержанию железа достаточно сильно ограничивают применение порообразующих добавок и расширяют использование технологических методов формирования пористости в структуре железорудных окатышей [4 – 7]. Одним из способов улучшения структурных свойств у окатышей без применения порообразующих добавок является получение их по двухступенчатой технологии, одна из ступеней которой позволяет формировать большую часть массы окатышей теплосиловым напылением влажной шихты на стадии окомкования [8; 9]. В качестве структуро- и формообразующего энергоносителя в этой технологии используется воздушношихтовая струя (ВШС) на основе холодного или нагретого до 100 – 150 °С компрессорного воздуха, которая позволяет сформировать влажный напыленный слой (НС) шихты практически на любой технологической поверхности [8; 9]. В производство сырых окатышей на основе техники напыления (Н) включены также операции окомкования шихты (О) и доокомкования (Д) зародышей (З). Опытным путем отработаны многочисленные комбинированные технологии, которые успешно исследованы в лабораторных условиях и показали высокую практическую эффективность [8; 9]. Некоторые технические показатели указанных технологий в сравнении с традиционной технологией (ЗО) приведены в таблице [8 – 10].

Технические показатели технологий получения окатышей

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

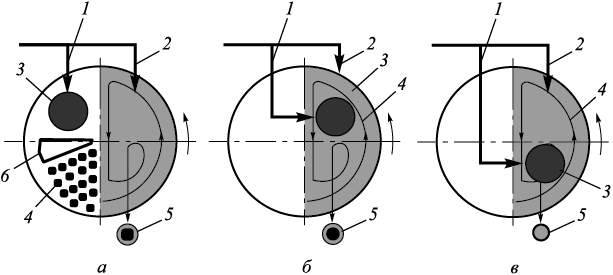

Принципиальные схемы получения окатышей на основе теплосилового напыления влажной шихты на шихтовый гарнисаж тарельчатого окомкователя показаны на рис. 1, а. Схемы напыления на комкуемые материалы представлены на рис. 1, б, в. Наиболее изучен в лабораторных условиях процесс получения окатышей на основе технологии принудительного зародышеобразования (ЗНД), в котором зародышевая часть окатышей и ее поровая структура формируются теплосиловым напылением влажной шихты на донный шихтовый гарнисаж в холостой зоне окомкователя (рис. 1, а) [8; 9]. В этой технологии у НС и зародышей формируется пониженная влажность и благоприятная поровая структура с повышенным количеством (до 40 %) открытых малоизвилистых пор [9]. Для получения годных окатышей предусмотрены операции механического деления НС на зародыши, сфероидизации зародышей и их доокомкования в режиме переката. Технические показатели технологии ЗНД и свойства окатышей имеют повышенные характеристики (см. таблицу). В технологиях ЗОН и ЗОНД зародышами являются малоразмерные окатыши размером от 4 до 12 мм. По технологии ЗОНД на поверхности зародышей размером 4 – 7 мм в процессе формирования массы окатыша создается внутренний напыленный слой шихты между зародышем и оболочкой, масса которого может достигать 40 % (рис. 1, б). В процессе ЗОН на поверхности более крупных гранул размером 8 – 12 мм, сгруппированных в циркуляционной зоне окомкователя, на комкуемых материалах напылением влажного материала формируется оболочка окатыша. В этой технологии процесс напыления является финишным, после которого окатыши достигают кондиционных размеров (14 – 16 мм) (рис. 1, в). Прочность поверхностной оболочки можно повысить на 5 – 15 % по сравнению с традиционной промышленной технологией ЗО, но в ущерб некоторым структурным характеристикам окатышей. В этих технологиях зародышевая масса сформирована окомкованием влажной шихты в режиме переката, поэтому здесь отсутствуют механические элементы сопровождения. Однако эффективность напыления, массовая доля напыленного слоя в окатышах и некоторые технологические характеристики несколько ниже, чем в процессе ЗНД. Разработанные процессы легко внедряются на действующем производстве с минимальным уровнем реконструкции. При необходимости можно легко вернуться к традиционной технологии (ЗО), основанной на капельном зародышеобразовании влажной шихты и доокомковании в режиме переката.

Рис. 1. Схемы получения окатышей на основе теплосилового напыления влажной шихты |

Техника напыления достаточно широко применяется в различных производственных процессах [11; 12]. Она позволяет формировать структурные свойства у широкого класса напыляемых материалов [13 – 15]. Технологии на основе напыления обладают рядом технических преимуществ и имеют большое количество управляющих воздействий как в самом производстве, так и в процессе улучшения и расширения потребительских свойств обрабатываемых изделий. Это в полной мере относится к производству окатышей, где использование метода напыления влажной шихты ВШС открывает большие возможности для воздействия на структуру зародышей и окатышей [8 – 10].

Целью работы является исследование механизма структурообразования зародышевых центров окатышей, полученных по технологии теплосилового напыления влажной шихты на донный гарнисаж окомкователя.

Методы исследования и материалы

Эксперименты проводили на лабораторном полупромышленном окомкователе диаметром 0,62 м, наклоненном под углом 45° к горизонту и вращающимся со скоростью 12 об/мин. Напыляемая шихта влажностью 5,0; 7,5; 10,0 % содержала железорудный концентрат Тейского месторождения и 1 % бентонита в качестве связующего материала. Влажную шихту напыляли на шихтовый гарнисаж сжатым воздухом давлением 0,2 МПа и расходом 0,6 м3/мин. После напыления измеряли геометрические размеры НС. Прочность на сжатие (ГОСТ 17245–79 и 26447–85) и плотность исследовали с помощью образцов, вырезанных из НС методом режущего кольца (ГОСТ 5180–84). В каждой зоне НС, ограниченной относительным диаметром δ, равным 0 ± 0,2, брали 10 – 15 образцов пробоотборниками (режущим кольцом) диаметром 10 мм. Более подробная методика исследований представлена в работах [8; 9]. Механизм структурообразования зародышей в процессе теплосилового напыления шихты анализировали с помощью:

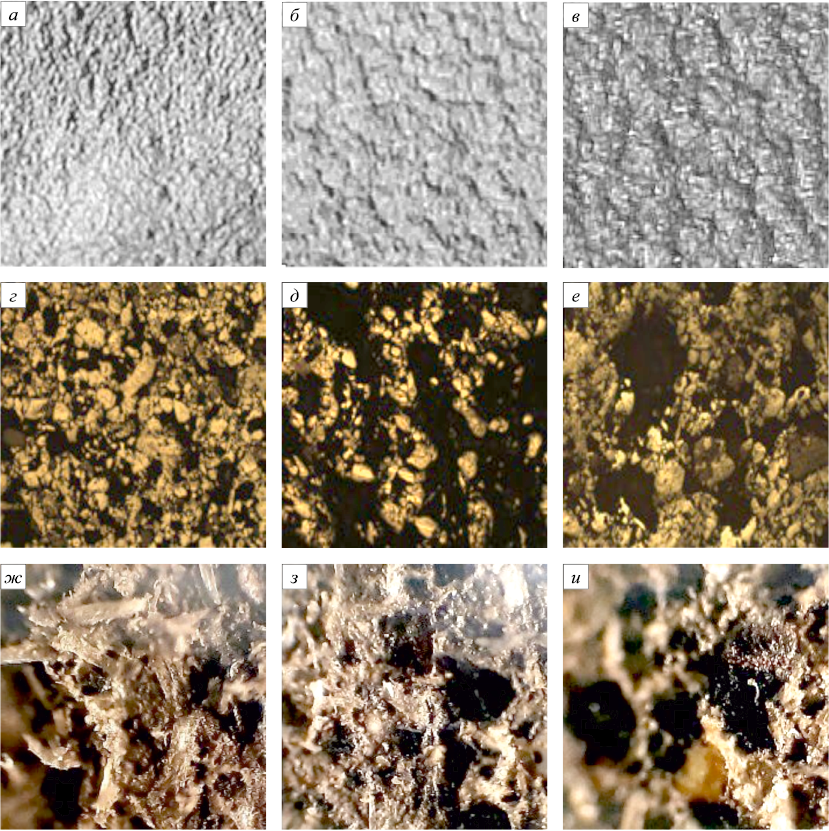

– макроструктуры поверхности НС, сформированной после напыления;

– микроструктуры поверхности образцов НС на их горизонтальной плоскости, параллельной напыляемой основе, и на их вертикальной плоскости, перпендикулярной напыляемой основе (рис. 2).

Рис. 2. Макроструктура поверхности НС после напыления и микроструктуры поверхности |

Образцы для анализа микроструктуры обжигали в электропечи при температуре 800 °С.

Структурными изменениями на поверхности напыленного слоя шихты являются углубления и шихтовые наплывы. Они появляются в результате динамического воздействия ВШС на поверхность НС, в результате чего формируется волнообразный рельеф поверхности с чередованием углублений и наплывов (рис. 2, а, б, в). Эти структурные изменения имеют различные геометрические размеры, форму, расположение, извилистость и могут быть одной из внешних характеристик процесса, позволяющей анализировать развитие порообразования в глубине зародыша [8]. Структурные углубления НС представляют собой концентрические слабоизвилистые каналы, располагающиеся по круговой траектории между шихтовыми наплывами вокруг оси кругового НС (при угле атаки струи β, равном 90°). Эти каналы, как правило, замкнутые друг на друга. Часть из них имеет прерывистый характер. На фотографиях макроструктуры они отображаются темными линиями шириной 0,1 – 2,5 мм. Ширина шихтовых наплывов больше и составляет от 1 до 5 мм. Форма наплывов имеет покатую поверхность со стороны атаки ВШС и крутой наклон с противоположной (теневой) стороны. Структурные изменения позволяют установить структурную идентичность между поверхностным рельефом НС и поровой структурой зародышевой массы [8]. Подобные поверхностные образования у напыленных покрытий являются предметом для изучения у отечественных авторов [16; 17] и зарубежных исследователей [18 – 21].

В качестве параметров макроструктуры поверхности НС использовали относительную ширину структурных углублений НС θhо и относительное количество структурных углублений θN , количество/м2 (1/м2), на его поверхности. Относительную ширину структурных углублений определяли по выражению

\[{\theta _{h{\rm{o}}}} = \frac{{{h_{\rm{o}}}}}{h},\]

где hо – среднее значение ширины структурных углублений, мм; h – среднее значение высоты напыленного слоя на его оси, мм.

Относительное количество структурных углублений вычисляли по выражению

\[{\theta _N} = \frac{N}{{{f_{{\rm{HC}}}}}},\]

где N – среднее количество структурных углублений, определяемое по количеству концентрических теневых каналов в НС; fHC – площадь НС диаметром d, м2.

Подробная методика измерений структурных изменений представлена в работе [9]. Параметры θhо и θN оценивали в зависимости от давления ВШС (PВШС ), влажности Wш и среднего размера частиц dч напыляемой шихты. Давление ВШС подбирали по номограмме в зависимости от параметров шихты и характеристик струйного аппарата (СА) [8].

Результаты работы и их обсуждение

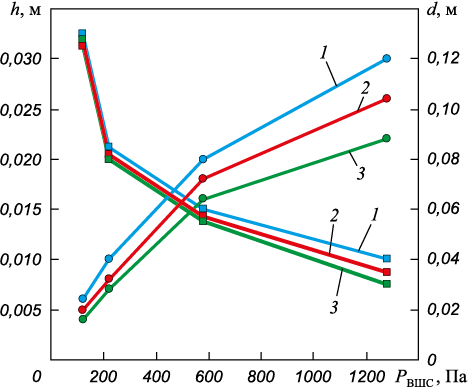

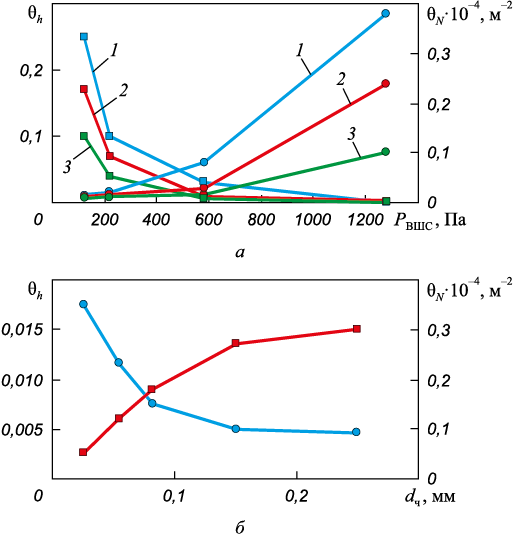

Результаты экспериментов представлены на рис. 3, 4. В общем случае показатель θhо резко снижается с ростом давления ВШС до 800 Па, после чего происходит замедленное снижение его величины (рис. 4, а). Одновременно с ростом давления ВШС размеры структурных углублений уменьшаются, но параллельно с этим растет среднее значение высоты напыленного слоя (рис. 3). Аналогичное влияние на параметры структуры НС оказывает уменьшение размеров частиц напыляемой шихты (рис. 4, б). Характер зависимости показывает, что интенсивность снижения hо существенно выше интенсивности роста h. Большую роль на параметр θhо оказывает влажность напыляемой шихты и количество подвижной шихтовой пульпы (гидросмеси), образующейся на поверхности НС в результате смешивания шихты и воды, выжимаемой из глубины НС на его поверхность давлением ВШС [8]. Можно считать, что при низкой влажности Wш = 5,0 % и давлении ВШС, начиная с 200 Па и выше, шихтовая пульпа в этом режиме напыления не образуется и не влияет структурообразование НС. На большей части поверхности НС формируются невысокие наплывы и мелкие структурные углубления (hо < 0,1 – 0,2 мм), размеры которых можно замерить и анализировать при достаточно большом увеличении. При Wш = 7,5 % количество подвижной шихтовой пульпы при напылении увеличивается, вязкость шихты на поверхности снижается, в результате чего формируются более крупные шихтовые наплывы и структурные углубления, доступные для визуального наблюдения. При увеличении давления ВШС свыше 800 – 1000 Па и влажности шихты Wш = 10,0 % резко возрастает количество подвижной шихтовой пульпы более низкой вязкости. Она легко заполняет углубления, формируя достаточно равномерный структурный рельеф на поверхности НС с большим количеством мелких поровых каналов. Появление шихтовой пульпы на поверхности окатышей в производственном процессе является одним из внешних признаков ударного окомкования [1; 4]. Можно добавить, что характер полученной зависимости близок к результатам, описывающим плазменное напыление металлических порошков [16; 17].

Рис. 3. Зависимость средней высоты (

Рис. 4. Зависимость относительной величины структурных |

Параметр θN характеризует относительное количество концентрических структурных углублений на поверхности напыленного слоя шихты в зависимости от РВШС (рис. 4). С ростом влажности шихты с 5,0 до 10,0 % параметр θN возрастает почти в 4 раза при РВШС = 1280 Па. Это объясняется тем, что с ростом РВШС интенсивность роста количества структурных углублений существенно превышает рост диаметра d напыленного слоя и его площади fHC (рис. 3). При этом подвижная шихтовая пульпа способна перетекать в соседние зоны НС вдоль направления движения воздуха и тем самым менять размеры углублений на поверхности НС.

Если проанализировать показатель θF , равный отношению размеров структурных углублений к площади поверхности напыленного слоя (θF = hо /F, м\(^–\)1), то можно установить, что для влажности 10,0 % показатель θF в широком интервале давлений ВШС остается постоянным и равным 0,1. Аналогичный вывод в этом интервале давлений ВШС можно сделать для напыляемых шихт влажностью 7,5 и 5,0 %, для которых показатель θF снижается до 0,07 и 0,05 соответственно. Можно предположить, что ВШС при любом давлении пропорционально изменяет размеры структурных углублений и габариты самого НС. Из этого следует, что формообразование НС и структурообразование в НС, полученном из шихты с низкой влажностью, существенно хуже, чем в НС более высокой влажности, поскольку размеры углублений и наплывов значительно меньше, чем у НС более высокой влажности. Таким образом, с ростом влажности шихты масса и размеры НС увеличиваются, он растягивается по площади, и одновременно с этим растут размеры наплывов и углублений. С уменьшением влажности шихты масса, диаметр и высота НС растут с меньшей интенсивностью, поэтому размеры углублений и наплывов уменьшаются. Однако их количество и концентрация на площади F увеличиваются, поскольку структурные углубления сближаются друг с другом. Начиная с давления 800 – 1000 Па и выше, геометрические размеры наплывов и углублений уменьшаются при любой влажности.

Предполагаемый механизм формирования пористости зародышей основан на надвиге шихтовых наплывов друг на друга и механическом перекрытии структурных углублений наплывами, генерируемыми ВШС. Воздушная полость (пора) на поверхности НС в наибольшей степени вероятности может образоваться в основании структурного углубления, где наиболее сильное сцепление шихтового наплыва с напыляемой основой. Гребень наплыва, находящийся под давлением ВШС, напротив, обладает более высокой подвижностью и деформацией в силу особой геометрической формы и потому может перекрыть пустоту в зоне, недоступной для ВШС. Если шихтовые наплывы не обладают достаточной подвижностью, необходимой для развития первого механизма порообразования, то возможен механизм формирования пустот путем механического перекрытия структурных углублений напыляемой шихтой. Вероятность такой версии структурообразования подтверждают результаты работ [8; 9], в которых доказана возможность создания упрочняющего шихтового покрытия для залечивания дефектов окатышей и неровностей НС методом газового напыления. В процессе напыления глубинные слои НС также испытывают динамические сдвиговые нагрузки от ВШС, действующие от оси НС к его периферии. Вероятно, по этой причине появляются продолговатые поровые каналы (рис. 2, ж, з, и), ответственные за формирование открытых пор в структуре зародышей. Причем эти поры расположены с небольшим наклоном в сторону, обратную атаке ВШС.

В центральной зоне НС каналы располагаются с высокой плотностью, их размеры минимальные. Такой характер структурных изменений можно объяснить силовым давлением ВШС, движущейся на поверхности НС с высокой скоростью, и повышенной текучестью подвижной шихтовой пульпы, выжимаемой из глубины НС на его поверхность. Аналогичным образом она участвует в формировании пористости в глубине НС. Поскольку массив НС испытывает сдвиговые силовые нагрузки от динамического давления ВШС, направленного от оси к периферии НС, то возникает характерный наклон пор в сторону, противоположную атаке струи. В промежуточной зоне НС динамическое давление ВШС имеет максимальное значение, поэтому размеры углублений увеличиваются. Их длина существенно уменьшается, извилистость и плотность возрастают. В этой зоне, наряду с открытыми порами, появляется небольшое количество пор закрытого типа неправильной формы. В периферийной зоне НС общая пористость существенно выше, количество пор канального типа резко уменьшается и формируются они только в начале зоны. В конце зоны располагаются поры преимущественно закрытого типа более значительных размеров, у которых продольные и поперечные размеры существенно отличаются. Для повышения структурной равномерности зародышей в периферийной зоне НС предложено выполнить некоторые технологические приемы (повысить влажность шихты, организовать многоструйное напыление, ввести стабилизирующие добавки в ВШС и др.), снижающие размеры структурных углублений и общую пористость напыленной массы [8; 9]. Можно предположить, что пока НС находится в зоне действия ВШС, в его глубине возможно продолжение структурообразования по пути изменения размеров пор, их конфигурации и сфероидизации. На косвенное подтверждение этого механизма структурообразования указывает удлиненная форма пор в горизонтальном сечении НС (рис. 2, г, д, е), близкая к проекции структурных углублений на поверхности НС (рис. 2, а, б, в). Следует добавить, что структурообразование по указанному механизму может быть усложнено силовым воздействием ограждений производственного агрегата и некоторыми другими сопутствующими процессами [22; 23]. Ввиду сложности и многофакторности этих процессов, протекающих в динамическом состоянии и в закрытой системе, все описанные механизмы структурообразования имеют вероятностный характер.

Выводы

Раскрыты возможности теплосилового напыления влажной шихты в интенсификации производства и в процессе формирования структурных свойств железорудных окатышей. Приведены результаты исследования макро- и микроструктуры зародышей в технологии принудительного зародышеобразования, направленной на регламентированное структурообразование и формирование улучшенных металлургических свойств у железорудных окатышей. Сформулирован вероятный механизм формирования пористости у зародышевой массы в процессе формообразования методом теплосилового напыления влажной шихты на гарнисаж окомкователя. Проанализированы возможности формирования структурных свойств железорудных окатышей изменением параметров зародышевой массы с помощью технологии теплосилового напыления влажной шихты и подбором технологических характеристик напыляемого материала. Проведенные исследования подтверждают участие сдвигового механизма и подвижной шихтовой пульпы в формировании пористости зародышей, опирающихся на динамическое воздействие воздушношихтовой струи на влажные шихтовые материалы.

Список литературы

1. Павловец В.М. Окатыши в технологии экстракции металлов из руд. Москва, Вологда: Инфра-Инженерия; 2022:284.

2. Павловец В.М. Огнеупорные и теплоизоляционные материалы. Новокузнецк: СибГИУ; 2015:334.

3. Pivinskii Yu.E., Rozhkov E.V. Ceramic castables – final stage in the evolution of low-cement refractory castables. Part 3. Refractories and Industrial Ceramics. 2003;44(3):134–140. https://doi.org/10.1023/A:1026391915300

4. Абзалов В.М. и др. Физико-химические и теплотехнические основы производства железорудных окатышей. Екатеринбург: НПВП «ТОРЕКС»; 2012:340.

5. Okeke S.I., Onukwuli O.D. Effect of basicity on metallurgical properties of pellets produced from Itakpe iron ore concentrates. Discovery and Innovation. 1999;11(3):170–176. https://doi.org/10.4314/dai.v11i3.15549

6. Frantes K. North American iron mines running flat out to meet domestic and worldwide demand. Skillings’ Mining Review. 2005;94(7):6–21.

7. Basics in Mineral Processing. Metso: Outotec, 2015:752. Available at URL: https://www.metso.com/globalassets/insights/ebooks/mo-basics-in-mineral-processing-handbook_lowres.pdf

8. Павловец В.М. Расширение функциональных возможностей агрегатов для подготовки железорудного сырья к металлургической плавке. Москва, Вологда: Инфра-Инженерия, 2023:328.

9. Павловец В.М. Развитие техники и технологии окомкования железорудного сырья в металлургии. Москва, Вологда: Инфра-Инженерия; 2022:336.

10. Павловец В.М. Формирование структуры железорудных окатышей, полученных с использованием теплосилового напыления влажной шихты. Известия вузов. Черная металлургия. 2016;59(12):857–863. https://doi.org/10.17073/0368-0797-2016-12-857-863

11. Кудинов В.В., Бобров Г.В. Нанесение покрытий напылением, теория, технология и оборудование. Москва: Металлургия; 1992:412.

12. Балдаев Л.Х. и др. Газотермическое напыление. Москва: Маркет ДС; 2007:344.

13. Poveromo J.J. Grade pellet quality and supply. AISTech (Assoc. Iron & Steel Technology). Annual Meeting. Indianapolis; 2015:751–762.

14. Forsmo S.P.E., Samskog P.O., Bjorkman M.T. A study on plasticity and compression strength in wet iron ore green pellets related to real process variations in raw material fineness. Powder Technology. 2008;181(3):321–330. https://doi.org/10.1016/j.powtec.2007.05.023

15. Wang Z.C., Chu M.S., Chen S.Q., Liu Z.G., Tang J., Xue X.X. Effects of B-Mg additive on metallurgical properties of oxidized pellets. Advanced Materials Research. 2011;284–286:1232–1236. https://doi.org/10.4028/www.scientific.net/AMR.284-286.1232

16. Гнездовец А.Г., Калита В.И. Модель формирования макроструктуры покрытий при плазменном напылении. Физика и химия обработки материалов. 2007;(1):30–39.

17. Калита В.И., Комлев Д.И. Механизм формирования аморфной структуры в металлических сплавах при плазменном напылении. Металлы. 2003;(6):30–37.

18. Goejen J.G., Miller R.A., Brindley W.J., Leissler G.W. A simulation technique for predicting defects of thermal sprayed coatings: NASA Technical Memorandum TM-106939, 1995.

19. Hansbo A., Nylén P. Models for the simulation of spray deposition and robot motion optimization in thermal spraying of rotating objects. Surface and Coatings Technology. 1999;122(3-4):191–201. https://doi.org/10.1016/S0257-8972(99)00255-8

20. Ensz М.Т., Griffith М.L., Reckaway D.Е. Critical issues for functionally graded material deposition by laser engineered net shaping. Available at URL: http://edge.cs.drexel.edu/GICL/people/schroeder/referen ces/mpif02me.pdf

21. De Los Santos Valladares L., Domínguez A.B., Félix L.L., Kargin J.B., Mukhambetov D.G., Kozlovskiy A.L., Moreno N.O., Santibañez J.F., Cabrera R.C., Barnes C.H.W. Characterization and magnetic properties of hollow α-Fe2O3 microspheres obtained by sol gel and spray roasting methods. Journal of Science: Advanced Materials and Devices. 2019;4(3):483–491. https://doi.org/10.1016/j.jsamd.2019.07.004

22. Kamijo C., Hara M., Kawaguchi T., etc. Sinter feed granulation improvement technique by pan pelletizer. Zairyo to Prosesu = CAMP ISIJ. 2010;23(1):5.

23. Watanabe K., Yasukawa M., Kamisaka C., etc. Improvement of productivity by installing P-type separate granulation process at Wakayama no. 5 sintering plank. Zairyo to Prosesu = CAMP ISIJ. 2010;23(1):6.

Об авторе

В. М. ПавловецРоссия

Виктор Михайлович Павловец, к.т.н., доцент кафедры теплоэнергетики и экологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Павловец В.М. Возможности теплосилового напыления влажной шихты в процессе формирования структурных свойств окускованных железорудных материалов. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):19-26. https://doi.org/10.17073/0368-0797-2024-1-19-26

For citation:

Pavlovets V.M. Possibilities of heat-power spraying of wet charge during formation of structural properties of agglomerated iron ore materials. Izvestiya. Ferrous Metallurgy. 2024;67(1):19-26. https://doi.org/10.17073/0368-0797-2024-1-19-26