Перейти к:

Физическое моделирование влияния доливки расплава в прибыльную часть слитка на процесс затвердевания и структурообразование

https://doi.org/10.17073/0368-0797-2023-6-750-759

Аннотация

В работе представлены результаты лабораторного исследования эффекта доливки прибыльной части слитка расплавом на процесс затвердевания и структурообразование модельного слитка. Доливка производилась через определенный интервал времени после заливки тела слитка. Исследования проводили методом физического (холодного) моделирования, для которого была разработана и изготовлена лабораторная установка (изложница-кристаллизатор), позволяющая визуально изучать процессы, происходящие при затвердевании и структурообразовании на модели слитка массой 19,6 т. В качестве моделирующего раствора использовали натрий серноватистокислый (кристаллический гипосульфит). Соответствие процессов, происходящих на модели и в реальных условиях отливки промышленных слитков, оценивалось с помощью критериев подобия. Они получены на основе теории размерностей исходя из анализа физико-химических процессов, происходящих при разливке и кристаллизации слитка. Разливка расплава в изложницу-кристаллизатор выполнялась сверху. С целью оценки изменения поля температур при разливке и кристаллизации слитка в течение всего времени затвердевания проводили термометрирование поверхности модели изложницы. Анализ результатов проведенных исследований показал, что доливка расплава до 40 мин приводит к стимулированию раннего оседания кристаллов («дождь кристаллов»), что способствует увеличению направленности кристаллизации в вертикальном направлении. Установлено, что в обычном слитке до 40 мин затвердевание идет по последовательному механизму, а после начинается оседание кристаллов («дождь кристаллов») и затвердевание слитка проходит по объемно-последовательному механизму. Доливка прибыльной части слитка расплавом спустя 40 мин после заливки тела слитка способствовала продолжению последовательного механизма затвердевания слитка. Это привело к образованию монолитной бездефектной структуры в теле слитка и наименьшему развитию усадочной раковины в объеме прибыли. Полученные результаты обусловливают возможность разработки технологии дифференцированной разливки слитков при наполнении их прибыли расплавом через определенный интервал времени после заливки тела слитка. Это позволит воздействовать на процесс формирования структуры металла и сокращение дефектных зон.

Ключевые слова

Для цитирования:

Гаманюк С.Б., Руцкий Д.В., Зюбан Н.А., Кириличев М.В., Никитин М.С. Физическое моделирование влияния доливки расплава в прибыльную часть слитка на процесс затвердевания и структурообразование. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):750-759. https://doi.org/10.17073/0368-0797-2023-6-750-759

For citation:

Gamanyuk S.B., Rutskii D.V., Zyuban N.A., Kirilichev M.V., Nikitin M.S. Physical modeling of the effect of refilling the melt into an ingot knock-off head on solidification and structure formation. Izvestiya. Ferrous Metallurgy. 2023;66(6):750-759. https://doi.org/10.17073/0368-0797-2023-6-750-759

Введение

Из теории и практики получения слитков известно, что время затвердевания крупных слитков составляет несколько суток, в течение которых значительное развитие получают ликвационные и усадочные явления. Они приводят к появлению в литом металле химической и физической неоднородности, которые при их значительном развитии не всегда удаляются при ковке. Это может создавать отбраковку заготовок на стадии их изготовления или во время сдаточных испытаний изделий, что вызывает убытки предприятия.

В настоящее время разработано достаточно много способов, позволяющих повысить качество металла. Но все они основаны на применении различных технологических приемов на стадии выплавки и разливки. Положительный эффект, полученный на стадии выплавки, может быть полностью утрачен во время разливки и затвердевания крупных слитков, единичная масса которых составляет не менее 14 т.

В работах [1 – 3] показано, что трудности получения качественной структуры и равномерности механических свойств по высоте и радиусу поковок обусловлены различием условий затвердевания различных частей слитка, а также протеканием процессов усадки, значительной ликвацией примесей, входящих в состав стали, формой и размерами слитка.

Общеизвестным на сегодняшний день является превалирующее влияние на развитие осевой зоны геометрических параметров слитка: отношения высоты к среднему диаметру H/D [4 – 7], конусности [8 – 10], и, соответственно, типа слитка (укороченный, нормальный, удлинённый).

Процесс образования осевой пористости неразрывно связан с усадочными явлениями, которые, в свою очередь, определяются температурными условиями и теплофизическими процессами при разливке и кристаллизации слитка. Поэтому особое влияние на формирование осевых дефектов слитка должны оказывать способ и скорость разливки металла [11 – 13].

Для повышения качества крупных слитков необходимо искать эффективные способы, оказывающие воздействие на процесс затвердевания. Для этого необходимо знать механизм и условия, при которых происходит образование локальных дефектных областей, способствующих развитию макродефектов, не устранимых во время деформации. Выявление особенностей затвердевания крупных слитков является сложным процессом, для анализа которого необходимо учитывать множество факторов, которые влияют на протекание кристаллизационных явлений.

Одним из способов исследования процессов затвердевания крупных слитков является физическое (холодное) моделирование, которое проводится на моделях изложниц [14 – 16]. Данный метод позволяет наглядно определить кинетику процесса продвижения твердой и твердожидкой фаз при одновременном протекании процессов конвективного перемешивания моделирующего расплава и развития внутренних дефектов. Необходимо отметить, что физическое моделирование показывает качественную картину влияния технологических факторов разливки на особенности структурообразования и степень развития дефектных зон.

Исходя из условий, которые были определены в работах [2; 3; 17], показано, что доливку прибыли целесообразно проводить, когда отношение величины интервала кристаллизации к величине температурного градиента ΔТкр /δТ ≥ 1. Авторами работы [18] показано, что процесс доливки прибыли горячим расплавом может существенно влиять на условия формирования структурных зон слитка, увеличивая значение параметра δТ до значений, при которых механизм затвердевания возвращается к последовательному, с образованием более плотной дендритной структуры.

Целью исследования является изучение влияния доливки прибыльной части слитка расплавом на процесс затвердевания и структурообразование модельного слитка. При этом доливка производится через определенный интервал времени после заливки тела слитка.

Материал и методика проведения исследований

В данной работе использовался метод физического (холодного) моделирования слитков, для проведения которого разработана и изготовлена лабораторная установка (изложница-кристаллизатор) [16], с помощью которой визуально изучены процессы, происходящие при затвердевании и структурообразовании модельных слитков. Геометрические параметры реального промышленного и модельного слитков представлены в табл. 1.

Таблица 1. Геометрические параметры промышленного и модельного слитков

|

В качестве моделирующего раствора использовали натрий серноватистокислый (кристаллический гипосульфит) – Na2S2O3·5H2O. Температура начала затвердевания находится в пределах 48 – 52 °С. Соответствие процессов, происходящих на модели и в реальных условиях отливки промышленных слитков, оценивалось с помощью критериев подобия: Фруда (Fr), Рейнольдса (Re), Вебера (We), Био (Bi) и гомохронности Фурье (Fo). Они получены на основе теории размерностей исходя из анализа физико-химических процессов, происходящих при разливке и кристаллизации слитка. Кроме приведенных выше известных критериев, использовали также критерий затвердевания (фазового перехода) N, который описывает отношение теплоты фазового перехода к теплоте охлаждения [4; 19].

Приведенный в работе [4] расчет критериев подобия (Bi, N, Fo, Fr, We) показал (табл. 2), что их значения для модели и реальных условий отличаются не более, чем на один порядок, что свидетельствует о соответствии исследуемых процессов [19].

Таблица 2. Значения критериев подобия в образце и модели

| ||||||||||||||||||||||||||

Для изучения гидродинамических особенностей движения жидкости по окончанию ее разливки в изложницу-кристаллизатор и поведения конвективных потоков (нисходящие и восходящие) в расплаве на протяжении процесса затвердевания использовался прямой теневой метод (шлирен-метод). Его применение позволило визуализировать, а также количественно оценить характер и скорость изменения конвективных потоков во время затвердевания модельных слитков.

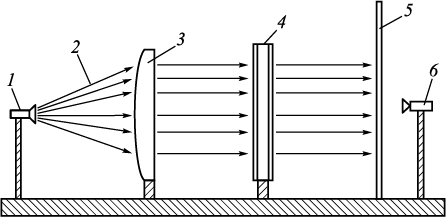

Суть прямого теневого метода состоит в том (рис. 1), что с помощью светового источника и собирающей линзы 1 генерируется параллельный пучок света 2, которым «просвечивают» исследуемый объект (изложница-кристаллизатор) 4. При наличии неоднородности совокупность отклоняемых ею лучей формирует изображение, которое проецируется на экран 5. В данном исследовании для достижения параллельности светового пучка направляли свет на прямое зеркало 3. Размер зеркала соизмерим с размером кристаллизатора. Отраженный зеркалом 3 свет 2 от источника 1, проходя через затвердевающую модель слитка (в изложнице-кристаллизаторе) 4, показывает изображение неоднородности на экране 5, которое фиксировалось с помощью цифровой видеокамеры высокого разрешения 6. На основе полученных видеозаписей рассчитывались скорости конвективных потоков сразу после разливки и в процессе затвердевания модельного слитка. Для расчета скоростей конвективных потоков на экран нанесена сетка с величиной стороны квадрата 25 мм.

Рис. 1. Схема установки для исследования процесса затвердевания |

Разливка расплава в изложницу-кристаллизатор осуществлялась сверху. Характеристики условий проведения экспериментов представлены в табл. 3.

Таблица 3. Характеристика условий проведения эксперимента

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для достижения поставленной цели с использованием метода физического (холодного) моделирования процесса затвердевания слитков отлиты четыре модельных слитка. Один – по классической технологии (далее – обычный слиток), остальные – с доливкой прибыльной части расплавом спустя различное время: 7, 19 и 40 мин после заливки тела слитка (далее – опытные слитки и/или доливка прибыли спустя 7, 19 и 40 мин). Доливку прибыльной части опытных слитков осуществляли с температурой расплава на 5 °C «холоднее», чем расплав, которым заливали тело слитка. К моменту доливки прибыльной части расплавом площадь затвердевшей твердой фазы в теле опытных слитков (зона столбчатых кристаллов) составила 16,7, 23,5 и 43,4 % соответственно (табл. 1). При моделировании слитков геометрические параметры разливки оставались неизменными (см. табл. 1).

В процессе моделирования продвигающийся фронт затвердевания разделяли на две составляющие: горизонтальное затвердевание – твердая фаза, нарастающая последовательно от стенок к центру изложницы и вертикальное затвердевание – продвижение твердой фазы в вертикальном направлении от низа к центру изложницы по оси.

После заливки расплава в изложницу-кристаллизатор через каждые 5 мин измеряли толщину затвердевшего слоя в вертикальном направлении от низа к центру изложницы по оси и на трех уровнях по высоте слитка (нижнее сечение, середина высоты и подприбыльный горизонт).

По окончании процесса затвердевания проводилось измерение структурных зон модельных слитков и их объемные доли, определялась протяженность и средняя ширина осевой зоны. Оценивали влияние интервала времени доливки прибыльной части слитка расплавом на скорость кристаллизации и динамику нарастания твердой фазы модельных слитков в вертикальном и горизонтальном направлениях затвердевания, а также на общее время затвердевания модельных слитков.

Для оценки изменения поля температур при разливке и кристаллизации слитка проводили термометрирование поверхности модели изложницы в течение всего времени затвердевания: после окончания разливки в течение 30 мин производили фотосъемку кристаллизующегося расплава с интервалом в 5 мин, затем интервал съемки увеличивали до 20 мин. Термометрирование проводилось тепловизором «Testo 875i». Полученные тепловизионные изображения обрабатывались с помощью программного обеспечения TestoIRSoft. Поскольку тепловизор позволяет произвести лишь термометрирование поверхности без непосредственного измерения температуры расплава, то в работе для определения качественной картины условились считать динамику изменения температуры расплава равной динамике изменения температуры поверхности модели изложницы.

Результаты исследований и их обсуждение

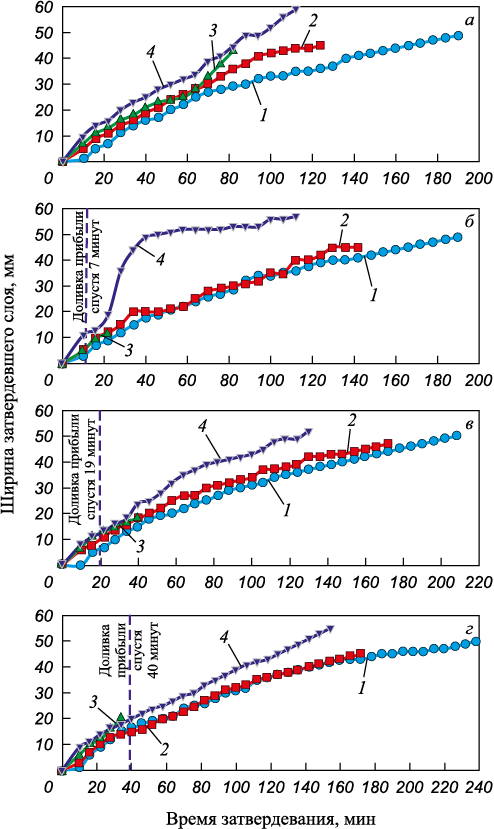

В результате обработки полученных данных построены графики, отражающие скорость нарастания твердой фазы в вертикальном и горизонтальном направлениях затвердевания для различных технологий разливки модельных слитков (рис. 2).

Рис. 2. Кривые нарастания твердой фазы по высоте и сечению |

Анализ полученных результатов показал, что для обычного слитка (рис. 2, а) и слитка с доливкой прибыли спустя 7 мин (рис. 2, б) в период с 10 по 73 мин, что составляет от 5 до 38 % общего времени затвердевания, процесс структурообразования проходит по объемно-последовательному механизму за счет оседания с «зеркала» расплава в прибыли и вблизи фронта затвердевания обломков кристаллов. Они опускаются в нижнюю часть слитка, формируя конусообразную зону осаждения. Опускающиеся кристаллы способствуют увеличению скорости вертикального затвердевания и тем самым обеспечивают повышение направленности затвердевания слитка. Впоследствии это приведет к меньшему развитию осевой рыхлости и химической неоднородности слитка [1]. Дальнейшее затвердевание слитка происходит в горизонтальном направлении по последовательному механизму.

Следует отметить, что в опытном слитке «дождь кристаллов» начался сразу после доливки прибыли расплавом и продолжался более 50 мин, тогда как в обычном слитке оседание кристаллов началось только с 40 мин и длилось 30 мин. К тому же, в опытном слитке за первые 40 мин затвердевания (21 % общего времени затвердевания) ширина твердой фазы в вертикальном направлении в 2 раза больше, чем в обычном слитке. Таким образом, можно предположить, что доливка прибыли «холодным» расплавом (70 °C) в еще не успевший остыть (прошло 7 мин) в теле слитка «горячий» расплав (75 °C) привела к увеличению температурного градиента и возникновению центров кристаллизации. Это способствовало образованию обильного «дождя» кристаллов, увеличению скорости продвижения фронта затвердевания в вертикальном направлении. Также добавление порции расплава вызвало вынужденную конвекцию, в результате которой с фронта кристаллизации смываются кристаллы, которые опускаются в зону конуса осаждения.

В слитке с доливкой прибыли спустя 19 мин (рис. 2, в) в период с 32 по 79 мин (с 15 по 38 % общего времени затвердевания) затвердевание слитка происходит по объемно-последовательному механизму за счет оседания кристаллов.

Для слитка с доливкой прибыли спустя 40 мин (рис. 2, г) характерно, что он затвердевал по последовательному механизму от стенок к оси слитка без явления «дождь кристаллов», которое было характерно для слитков данной серии эксперимента.

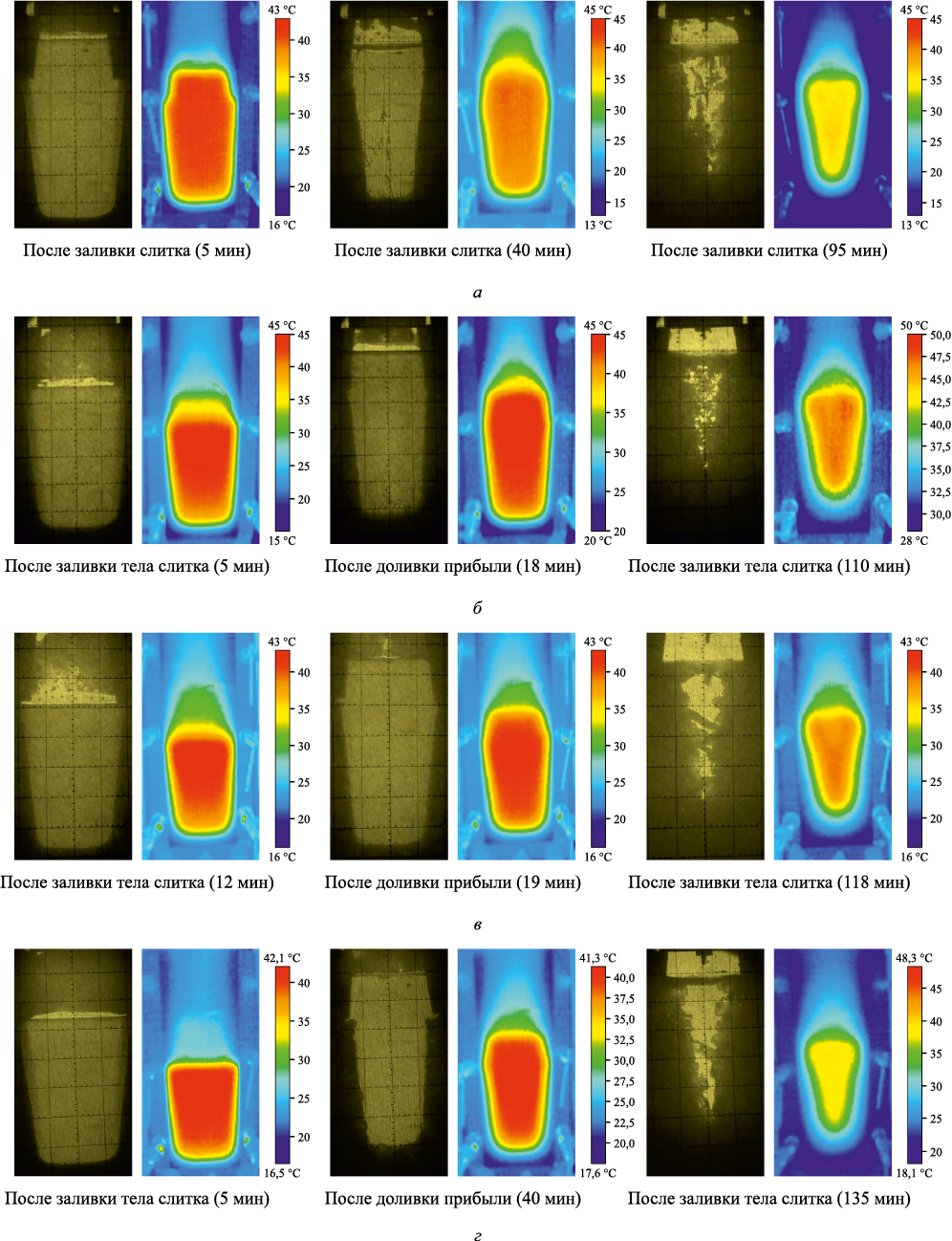

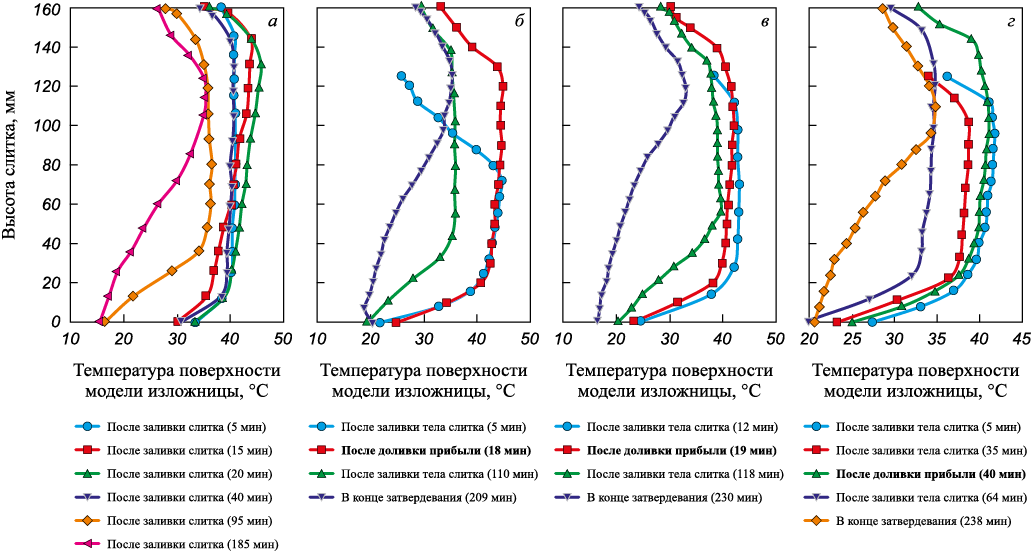

Термометрирование поверхности модели изложницы при затвердевании обычного слитка показало (рис. 3, а; рис. 4, а), что в течение первой половины времени затвердевания слитка тепловой центр располагался в подприбыльном горизонте слитка. Затем сместился на середину высоты слитка, а к концу затвердевания переместился обратно в подприбыльный горизонт, что соответствует существующим представлениям о процессе затвердевания крупных слитков [1; 2].

Рис. 3. Динамика перемещения теплового центра при затвердевании модельных слитков:

Рис. 4. Изменение температуры поверхности модели изложницы по высоте |

Для слитка с доливкой прибыли спустя 7 мин (рис. 3, б; рис. 4, б) характерно, что на протяжении всего времени затвердевания тепловой центр находился и перемещался лишь от середины до 2/3 высоты слитка, а в конце затвердевания переместился в подприбыльный горизонт. Для слитка с доливкой прибыли спустя 19 мин (рис. 3, в; рис. 4, в) характерно, что на протяжении всего времени затвердевания тепловой центр находился на середине высоты слитка, а в конце затвердевания переместился в подприбыльный горизонт. Для слитка с доливкой прибыли спустя 40 мин (рис. 3, г; рис. 4, г) характерно, что до доливки расплава тепловой центр находился на 2/3 высоты слитка, а после переместился в подприбыльный горизонт вплоть до конца затвердевания.

Таким образом, доливка расплава повлияла на динамику тепловых процессов, происходящих при кристаллизации слитка.

Анализ развития структурных зон модельных слитков (табл. 4, рис. 5) показал, что для трех слитков (рис. 5, а – в) характерно развитие зоны конуса осаждения. Для двух слитков (рис. 5, а, б) характерно проникновение из прибыли в тело слитка усадочной раковины, что, безусловно, является дефектом слитков. Визуальный осмотр макроструктуры отлитых слитков показал, что у слитка, доливка прибыли которого осуществлялась спустя 40 мин (рис. 5, г), наблюдается плотная бездефектная структура.

Рис. 5. Макроструктура модельных слитков:

Таблица 4. Объемные доли структурных зон модельных слитков

| ||||||||||||||||||||||||||||||||||

Таким образом, доливка прибыли расплавом спустя 40 мин после заливки тела слитка повлияла на механизм кристаллизации слитка (он затвердевал по последовательному механизму от стенок к оси слитка, без явления «дождь кристаллов») и способствовала продолжению роста столбчатых кристаллов до оси слитка, что привело к наименьшему развитию усадочной раковины и бездефектной структуры.

Выводы

Установлено, что в обычном слитке до 40 мин затвердевание идет по последовательному механизму, а после начинается оседание кристаллов («дождь кристаллов») и затвердевание слитка проходит по объемно-последовательному механизму. Доливка прибыльной части слитка расплавом спустя 40 мин после заливки тела слитка способствовала продолжению последовательного механизма затвердевания слитка, что привело к образованию монолитной бездефектной структуры в теле слитка и наименьшему развитию усадочной раковины в объеме прибыли.

Доливка расплава до 40 мин приводит к стимулированию раннего оседания кристаллов («дождь кристаллов»), что способствует увеличению направленности кристаллизации в вертикальном направлении.

Термометрирование поверхности изложницы-кристаллизатора при затвердевании модельных слитков показало влияние доливки прибыльной части слитка расплава на динамику тепловых процессов, происходящих при кристаллизации слитка.

Полученные результаты обусловливают возможность разработки технологии дифференцированной разливки слитков при наполнении их прибыли расплавом через определенный интервал времени после заливки тела слитка. Это позволит воздействовать на процесс формирования структуры металла и сокращение дефектных зон.

Список литературы

1. Скобло С.Я., Казачков Е.А. Слитки для крупных поковок. Москва: Металлургия; 1973:247.

2. Смирнов А.Н., Макуров С.Л., Сафонов В.М., Цупрун А.Ю. Крупный слиток. Донецк: Вебер; 2009:279.

3. Жульев С.И., Зюбан Н.А., Руцкий Д.В. Стальные слитки: проблемы качества и новые технологии. Волгоград: ВолгГТУ; 2016:176.

4. Гаманюк С.Б. Исследование крупного кузнечного стального слитка измененной геометрии с целью повышения качества металла поковок: Дисертация … кандата технических наук. Волгоград, 2012.

5. Jiaqi W., Paixian F., Hongwei L., Dianzhong L., Yiyi L. Shrinkage porosity criteria and optimized design of a 100-ton 30Cr2Ni4MoV forging ingot. Materials & Design. 2012;35:446–456. https://doi.org/10.1016/j.matdes.2011.09.056

6. Zhang C.-J., Bao Y.-P., Wang M. Influence of casting parameters on shrinkage porosity of a 19 ton steel ingot. Metallurgia Italiana. 2016;108(1):37–44.

7. Yu Z., Zhang H., Wang X., Wu X. Study on heat transfer characteristics during solidification of 18-ton steel ingot with large ratio of height to diameter. Metallurgia Italiana. 2020;112(5):37–47.

8. Tashiro K., Watanabe S., Kitagawa I., Tamura I. Influence of mould design on the solidification and soundness of heavy forging ingots. Transactions of the Iron and Steel Institute of Japan. 1983;23(4):312–321. https://doi.org/10.2355/isijinternational1966.23.312

9. Ромашкин А.Н., Мальгинов А.Н., Толстых Д.С., Иванов И.А., Дуб В.С. Влияние геометрии слитка на объем осевой рыхлости в нем. Компьютерные исследования и моделирование. 2015;7(1):107–112. https://doi.org/10.20537/2076-7633-2015-7-1-107-112

10. Zhang C., Bao Y., Wang M., Guo B. Influence of casting parameters on the shrinkage porosity of a 40-ton steel ingot by numerical simulation. In: Proceedings of the 6th Int. Congress on the Science and Technology of Steelmaking, 2015. 2015:543–546.

11. Zhang C., Loucif A., Jahazi M., Morin J.-B. FE modelling and prediction of macrosegregation patterns in large size steel ingots: Influence of filling rate. Metals. 2022;12(1):29. https://doi.org/10.3390/met12010029

12. Zhang C., Loucif A., Jahazi M., Tremblay R., Lapierre L.-P. On the effect of filling rate on positive macrosegregation patterns in large size cast steel ingots. Applied Sciences (Switzerland). 2018;8(10):1878. https://doi.org/10.3390/app8101878

13. Marx K., Rödi S., Schramhauser S., Seemann M. Optimization of the filling and solidification of large ingots. Metallurgia Italiana. 2014;106(11–12):11–19.

14. Ludwig A., Stefan-Kharicha M., Kharicha A., Wu M. Massive formation of equiaxed crystals by avalanches of mushy zone segments. Metallurgical and Materials Transaction A. 2017;48:2927–2930. https://doi.org/10.1007/s11661-017-4008-y

15. Stefan-Kharicha M., Kharicha A., Mogeritsch J., Wu M., Ludwig A. Review of ammonium chloride-water solution properties. Journal of Chemical & Engineering Data. 2018;63(9):3170–3183. https://doi.org/10.1021/acs.jced.7b01062

16. Пат. 169365 РФ, B22D7/08. Устройство для исследования процесса кристаллизации слитков в изложнице / Гаманюк С.Б., Зюбан Н.А., Руцкий Д.В., Палаткин С.В. Заявлено 24.05.2016; опубликовано 15.03.2017; Бюллетень № 8.

17. Ефимов В.А., Эльдарханов А.С. Современные технологии разливки и кристаллизации сплавов. Москва: Машиностроение; 1998:359.

18. Горунов А.И., Науменко В.В., Руцкий Д.В. Влияние доливки прибыльной части на процесс затвердевания и структурообразования слитка стали 38ХН3МФА. Известия Волгоградского государственного технического университета. Серия «Проблемы материаловедения, сварки и прочности в машиностроении». Выуск. 2: Межвузовский сборник научных статей. 2008;10:157–159.

19. Эльдарханов А.С., Ефимов В.А., Нурадинов А.С. Процессы формирования отливок и их моделирование. Москва: Машиностроение; 2001:208.

Об авторах

С. Б. ГаманюкРоссия

Сергей Борисович Гаманюк, к.т.н., доцент кафедры «Технология материалов»

Россия, 400005, Волгоград, пр. им. В.И. Ленина, 28

Д. В. Руцкий

Россия

Дмитрий Владимирович Руцкий, к.т.н., доцент, заведующий кафедрой «Технология материалов»

Россия, 400005, Волгоград, пр. им. В.И. Ленина, 28

Н. А. Зюбан

Россия

Николай Александрович Зюбан, д.т.н., профессор кафедры «Технология материалов»

Россия, 400005, Волгоград, пр. им. В.И. Ленина, 28

М. В. Кириличев

Россия

Михаил Владимирович Кириличев, заведующий лабораторией кафедры «Технология материалов»

Россия, 400005, Волгоград, пр. им. В.И. Ленина, 28

М. С. Никитин

Россия

Макс Станиславович Никитин, аспирант кафедры «Технология материалов»

Россия, 400005, Волгоград, пр. им. В.И. Ленина, 28

Рецензия

Для цитирования:

Гаманюк С.Б., Руцкий Д.В., Зюбан Н.А., Кириличев М.В., Никитин М.С. Физическое моделирование влияния доливки расплава в прибыльную часть слитка на процесс затвердевания и структурообразование. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):750-759. https://doi.org/10.17073/0368-0797-2023-6-750-759

For citation:

Gamanyuk S.B., Rutskii D.V., Zyuban N.A., Kirilichev M.V., Nikitin M.S. Physical modeling of the effect of refilling the melt into an ingot knock-off head on solidification and structure formation. Izvestiya. Ferrous Metallurgy. 2023;66(6):750-759. https://doi.org/10.17073/0368-0797-2023-6-750-759

JATS XML