Перейти к:

Исследование структуры и анизотропии механических свойств стального изделия, полученного методом послойной электродуговой проволочной 3D-печати

https://doi.org/10.17073/0368-0797-2023-6-709-717

Аннотация

В работе проведено исследование структуры и анизотропии механических свойств металлической стенки, полученной с помощью электродуговой проволочной 3D-печати (WAAM) проволокой ER70S-6. Нанесение слоев проводится в среде защитных газов: углекислого газа и аргона. В результате структурных исследований обнаружено, что внутреннюю структуру сформированного модельного изделия в виде элементарной стенки можно разделить на три зоны. Формирование разных зон стенки обусловлено многократными циклами нагрева и охлаждения участков стенки и степенью накопленного тепла по мере увеличения циклов 3D-печати. В результате быстрого теплоотвода в подложку при нанесении первых слоев основание стенки (зона 1) содержит крупные вытянутые зерна со структурой игольчатого феррита. Средняя часть стенки (зона 2) состоит из феррито-перлитной структуры, которая формируется в результате перекристаллизации в условиях многократного нагрева и охлаждения при 3D-печати. Размер ферритных зерен в зоне 2 изменяется в пределах от 11 до 16,3 мкм по мере увеличения количества слоев. Постепенное накопление тепла при 3D-печати приводит к формированию структур в зоне 3 в условиях перегрева и сниженной скорости охлаждения, вследствие этого верхняя часть стенки (зона 3) состоит из крупных ферритных зерен (размером до 29,8 мкм), сорбита, небольшой доли виндманштеттового и игольчатого феррита. Однородное распределение микротвердости и оптимальные механические характеристики (σ0,2 = 340 МПа, σв = 470 МПа, ε = 28 %) соответствует образцам, вырезанным из зоны 2 в направлении, параллельном 3D-печати. Образцы, вырезанные в вертикальном направлении относительно 3D-печати из зоны 3, демонстрируют самые низкие микротвердость и механические характеристики (σ0,2 = 260 МПа, σв = 425 МПа, ε = 20 %).

Ключевые слова

Для цитирования:

Власов И.В., Гордиенко А.И., Кузнецова А.Е., Семенчук В.М. Исследование структуры и анизотропии механических свойств стального изделия, полученного методом послойной электродуговой проволочной 3D-печати. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):709-717. https://doi.org/10.17073/0368-0797-2023-6-709-717

For citation:

Vlasov I.V., Gordienko A.I., Kuznetsova A.E., Semenchuk V.M. Structure and mechanical properties anisotropy of a steel product manufactured by layer-by-layer electric arc wire 3D printing. Izvestiya. Ferrous Metallurgy. 2023;66(6):709-717. https://doi.org/10.17073/0368-0797-2023-6-709-717

Введение

Аддитивное производство изделий и восстановление с помощью этой технологии деталей машин активно развиваются последние несколько десятилетий [1]. Аддитивные технологии востребованы в авиационной, космической промышленности, медицине, машиностроении. Их применение экономически оправдано при изготовлении прототипов и малосерийном производстве изделий. Уникальность и незаменимость аддитивных технологий наиболее ярко раскрываются при создании деталей со сложной внутренней геометрией, где требуются добавление внутренних ребер жесткости, создание систем каналов внутри изделия или изготовление деталей с наименьшими потерями дорогостоящего сырья [2]. В настоящее время можно выделить следующие технологии аддитивного производства металлических деталей: порошковые (селективное лазерное плавление, прямое лазерное выращивание, плазменно-порошковая наплавка) и проволочные (проволочное электронно-лучевое аддитивное производство и проволочное дуговое выращивание (WAAM)) [3].

Наиболее распространенной, высокопроизводительной, экономичной и простой в производстве является технология WAAM в среде защитных газов (GMAW). Эта технология позволяет достигать скорости нанесения материала порядка 4 – 9 кг/ч [4], а также создавать габаритные конструкции.

Технология нанесения материала плавящимся электродом в среде защитных инертных (MIG) или активных (MAG) газов позволяет наплавлять широкий спектр металлов, в том числе осуществлять послойное нанесение труднообрабатываемых сплавов, таких как титановые [5; 6]. В отдельных случаях требуется последующая термическая обработка для получения заданных механических свойств. Каждый слой в процессе 3D-печати претерпевает многократный термический нагрев, затухающий при отдалении от места нанесения нового слоя и уникальный вследствие накопления тепла в стенке при недостаточном его отводе [7]. Таким образом формируется термическая история, сопровождающаяся структурно-фазовыми трансформациями и изменением внутренних напряжений [8]. Неконтролируемое термическое влияние может быть серьезной проблемой для сплавов, требующих многоступенчатой термической обработки [9].

Другой важной проблемой является анизотропия механических свойств. Рост столбчатых кристаллов в процессе 3D-печати, направленный отвод тепла при охлаждении, формирование границ слоев и различия в термическом воздействии на каждый слой приводят к неоднородности механических свойств в разных сечениях изделия [10]. Эта анизотропия механических свойств существенно усложняет процесс конструирования и получения объемных изделий с заданными свойствами.

Целью настоящей работы являлось исследование особенностей формирования структуры при 3D-печати проволокой из конструкционной стали и ее влияния на распределение механических свойств в различных сечениях изделия.

Материалы и методика исследований

Для послойной 3D-печати была использована омедненная проволока ER70S-6 диаметром 1,2 мм. В качестве подложки использовалась близкая по химическому составу сталь марки 09Г2С, предназначенная для изготовления деталей и элементов сварных конструкций. Толщина подложки составляла 10 мм и была выбрана с целью минимизации ее термического искривления при 3D-печати. Химический состав материалов указан в табл. 1.

Таблица 1. Химический состав материала подложки 09Г2С и проволоки ER70S-6

| |||||||||||||||||||||||||||||||||||

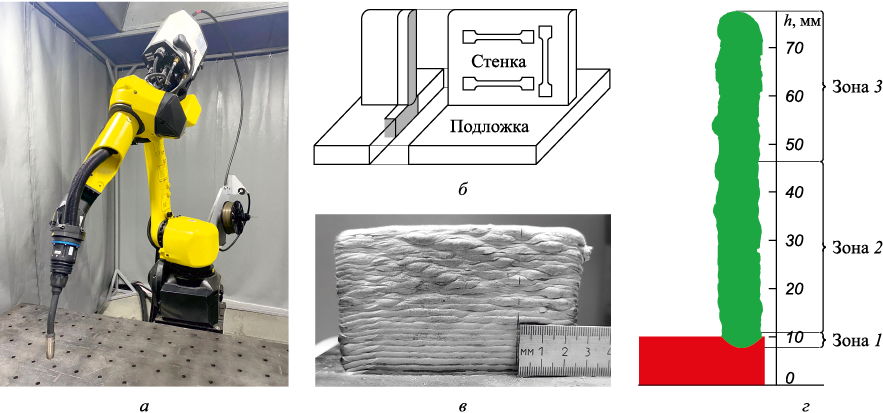

Для осаждения металлической проволоки была использована установка, состоящая из многоосевого механизированного манипулятора FANUC ARC Mate-100iD (рис. 1, а), работающего совместно со сварочным аппаратом EWM Titan XQ R 400. Нанесение проволоки проводилось в режиме GMAW методом MAG в смеси углекислого газа и аргона в соотношении 82 % Ar и 18 % СО2 . Предварительно, в соответствии с заданными производителем синергетическими кривыми, были подобраны оптимальные параметры 3D-печати, которые обеспечивают стабильное горение дуги, минимальное разбрызгивание и ровный наплавленный слой.

Рис. 1. Фотография многоосевого робота FANUC ARC Mate-100iD (а), |

Наиболее распространенным фрагментом конструкций является вертикальная стенка. Для ее формирования проводили 3D-печать путем нанесения слоев длиной 100 мм с количеством проходов 50. Слои наносились через равные промежутки времени (30 с) с небольшим смещением (2 мм) по горизонтали для увеличения ширины стенки. Угол наклона сварочной горелки относительно подложки составлял 10° (движение осуществлялось «углом назад»). Расстояние между наконечником горелки и заготовкой составляло примерно 10 – 12 мм.

Схема вырезки образцов из стенки изображена на рис. 1, б. Для микроструктурных исследований был изготовлен поперечный срез стенки (на рис. 1, б выделен серым цветом), который включал и саму подложку, что позволяло провести дополнительный анализ микроструктуры в зоне термического влияния. Исследования структуры образцов проводились с помощью микроскопа Carl Zeiss Axiovert 25 и растрового электронного микроскопа LEO EVO 50 в ЦКП «НАНОТЕХ» ИФПМ СО РАН. Для определения размера ферритного зерна был использован метод подсчета пересечений границ зерен (ГОСТ 5639 – 82). Образцы на растяжение вырезали из подложки и стенки в горизонтальном (из верхней и нижней частей стенки) и вертикальном направлениях относительно направления 3D-печати. Размеры рабочей части образцов в форме двойной лопатки составляли 4,0×1,5×40 мм. Испытания на статическое растяжение проводили на электромеханической машине Instron 5582 со скоростью перемещения подвижного захвата 0,6 мм/мин. Измерения микротвердости выполняли на приборе ПТМ-3 с нагрузкой на пирамидку Виккерса 0,98 Н (100 г).

Результаты исследований

Микроструктурные исследования

После проведения 3D-печати (режим печати GMAW) сформирована стенка. Геометрические характеристики стенки: высота 66 мм; ширина 9,7 – 10,4 мм; углубление в подложку 2 мм; размер зон 1, 2 и 3 составлял 3 (4 %), 35 (52 %) и 30 мм (44 %) соответственно (сумма всех зон больше высоты стенки, так как в зону 3 входит часть проплавленной подложки) (рис. 1, в). При макроанализе внешней поверхности стенки было обнаружено, что в нижней части стенки границы между слоями ровные и четкие (рис. 1, в). Однако в верхней части стенки (примерно с ее середины) формируются «волнистые» границы слоев.

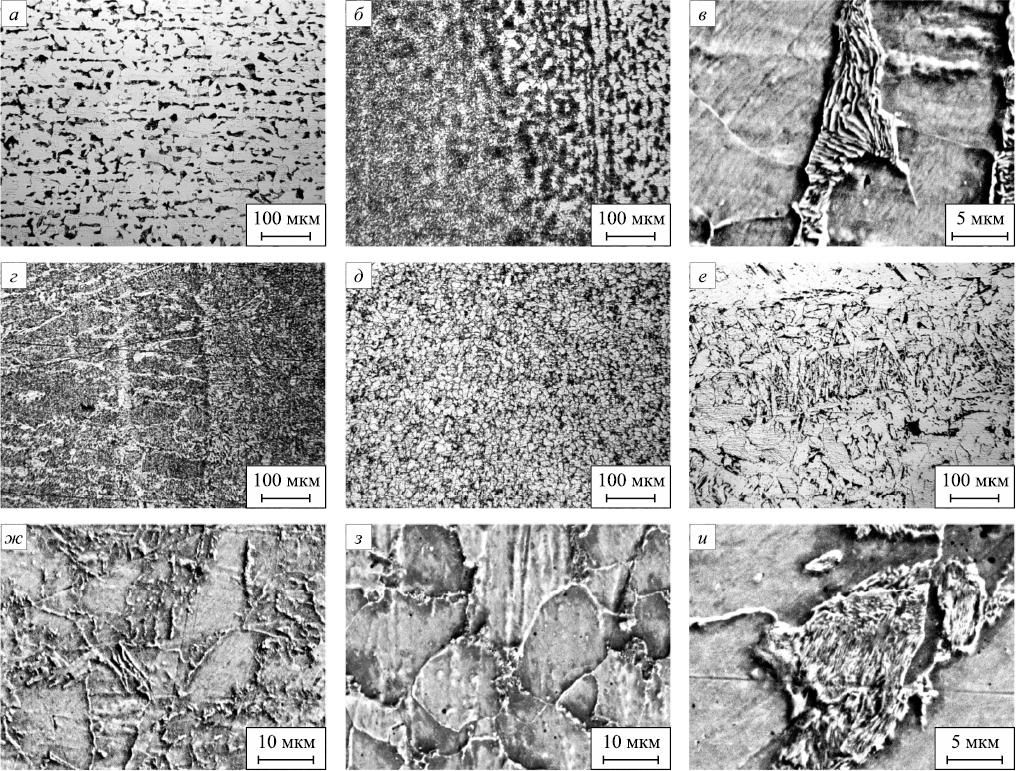

Подложка из стали 09Г2С имела феррито-перлитную структуру с выраженной полосчатостью в направлении прокатки (рис. 2, а). Средний размер ферритного зерна составлял 18 ± 1 мкм. В зоне термического влияния структура стали меняется от бейнитной к феррито-перлитной (рис. 2, б).

Рис. 2. Оптические (а, б, г – е) и РЭМ (в, ж – и) фотографии микроструктуры подложки (а – в), основания стенки (зоны 1) (г, ж), средней части стенки (зоны 2) (д, з), |

В поперечном сечении напечатанной стенки можно выделить три зоны. Ориентировочные размеры каждой из зон показаны на рис. 1, г.

Зона 1 (основание стенки и приграничный слой подложки) по высоте стенки занимает примерно 3 мм и состоит из крупных вытянутых зерен столбчатой формы (рис. 2, г). По границам бывших аустенитных зерен сформировался аллотриоморфный феррит, а внутри зерен – игольчатый феррит.

Зона 2 (средняя часть стенки) составляет по высоте примерно 35 мм и представлена ферритными зернами с включениями перлита (рис. 2, д). Средний размер ферритного зерна в этой зоне в зависимости от высоты стенки изменяется в пределах от 11 ± 1 мкм (нижняя часть зоны 2) до 16,3 ± 2 мкм (верхняя часть зоны 2).

Зона 3 (верхняя часть стенки) составляет примерно 30 мм и состоит из неравноосных ферритных зерен, видманштеттового феррита, отдельных областей с игольчатым ферритом и перлитной составляющей (рис. 2, е). Средний размер ферритных зерен в этой зоне существенно больше и составляет 29,8 ± 2 мкм.

На микроструктурном уровне зоны внутри стенки не имеют четких границ. Переходы между ними происходят плавно и довольно часто занимают существенную часть той или иной зоны.

С помощью растрового электронного микроскопа была более подробна изучена перлитная составляющая и ее распределение в структуре стенки (рис. 2, в, ж – и). В подложке из стали 09Г2С обнаружен пластинчатый перлит с межпластинчатым расстоянием порядка 0,4 ± 0,04 мкм (рис. 2, в). При приближении к границе сплавления со стенкой, в зоне термического влияния сформирован зернистый перлит. Образование зернистого перлита может быть связано с недостаточной аустенитизацией при кратковременном нагреве подложки, что приводит к неоднородной концентрации углерода в аустените.

В зоне 1 участков перлита обнаружено не было. Отдельные частицы цементита и его тонкие прослойки наблюдали вблизи границ бывших аустенитных зерен и игольчатого феррита (рис. 2, ж). В зоне 2 наблюдали зернистый перлит, который распределен по границам ферритных зерен (рис. 2, з).

В зоне 3 распределение перлитной составляющей неоднородно. При удалении от зоны 2 доля зернистого перлита в структуре уменьшается, вместо него формируется пластинчатый перлит (рис. 2, и). Межпластинчатое расстояние в пластинчатом перлите в зоне 3 составляет 0,25 ± 0,03 мкм, что соответствует структуре сорбита. В верхней части стенки (на расстоянии до 3 мм от ее вершины) доля перлитной составляющей снижается.

Измерение микротвердости

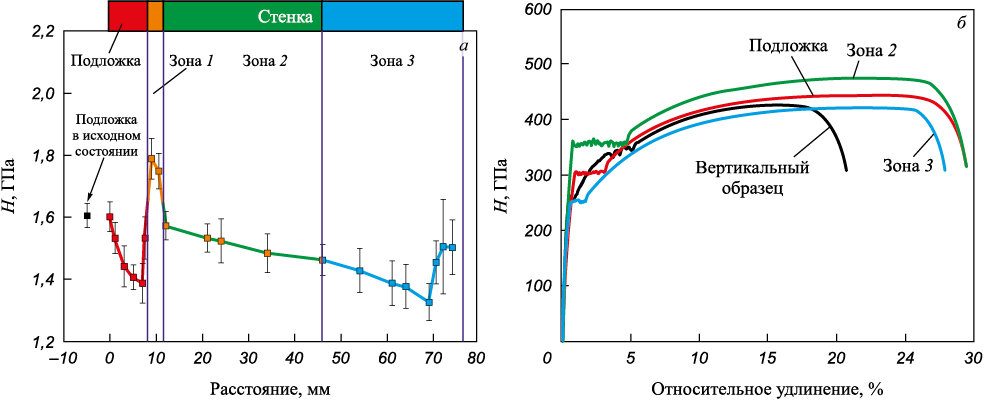

Измерение микротвердости проводили в поперечном сечении стенки (рис. 3, а). Начало координат на графике по оси абсцисс соответствует тыльной части подложки (в соответствии с рис. 1, г). Микротвердость материала подложки составляла 1,6 ГПа. В зоне термического влияния (~7 мм) микротвердость сначала резко снижалась до 1,35 ГПа, а потом возрастала до исходных значений микротвердости материала подложки. При приближении к зоне 1 на границе сплавления происходит рост микротвердости. Наиболее высокие значения микротвердости в зоне 1 соответствуют структуре игольчатого феррита (~1,8 ГПа). Из-за малой протяженности этой зоны (рис. 3, а) на графике показана только часть измеренных точек.

Рис. 3. Микротвердость в поперечном сечении стенки, измеренная по ее высоте (а), |

В зоне 2 и частично в зоне 3 происходит постепенное снижение микротвердости, при этом в зоне 3 снижение происходило с большей интенсивностью и большим разбросом значений. При приближении к верхней границе стенки наблюдали рост микротвердости (с 1,3 до 1,5 ГПа).

Испытания на статическое растяжение

Испытания на статическое растяжение проведены на образцах, вырезанных в горизонтальном (из нижней и верхней частей стенки) и вертикальном направлениях относительно направления 3D-печати (рис. 1, б). Необходимость испытаний образцов из нижней (зона 2) и верхней (зона 3) частей стенки вызвана как отличием в макрогеометрии слоев (присутствием «волнистости» границ слоев в зоне 3), так и отличиями в микроструктуре в зонах 2 и 3.

В настоящем исследовании подложка и справочные данные по механическим свойствам проволоки ER70S-6 рассматривались как некоторый базовый уровень для оценки механических свойств стенки. Образцы, вырезанные в вертикальном и горизонтальном направлениях (из зоны 3) относительно 3D-печати, демонстрируют самые низкие прочностные характеристики даже по сравнению с материалом подложки (рис. 3, б; табл. 2). При этом, значения предела текучести и предела прочности близки, однако пластичность образцов из вертикального сечения ниже. Образцы из нижней части стенки (зоны 2) имеют более высокие прочностные свойства и наиболее близки к справочным величинам механических характеристик проволоки.

Таблица 2. Результаты испытания на статическое растяжение

|

Для образцов, вырезанных из зоны 2 и подложки, характерно наличие широкой площадки текучести, однако для образцов из зоны 3 и вертикального сечения стенки площадка текучести значительно меньше. Разрушение образца из вертикального сечения стенки происходит в наиболее слабом месте образца, соответствующем зоне 3, что хорошо согласуется с результатами вычисления пределов прочности в этих областях стенки.

Обсуждение результатов

Послойная печать изделий приводит к циклическому нагреву и многократным фазовым превращениям нижележащих слоев [11]. По мере увеличения количества проходов 3D-печати происходит накопление тепла в стенке и снижение скорости охлаждения. В результате накопления тепла в стенке со временем (при нанесении нового слоя) происходит его избыточное растекание и искажение. Такое «критическое» накопление тепла начинается примерно с середины стенки, где четко визуализируются «волнистые» границы слоев. Похожий эффект отмечен при 3D-печати стенок в работе [9].

Структура, сформированная в зоне 1, образовалась в результате специфических условий нанесения первых слоев на подложку. Процесс 3D-печати стенки начинали при комнатной температуре на подложке, установленной на массивном металлическом столе. Это позволило существенно увеличить теплоотвод для первых слоев стенки, поэтому вследствие высокой скорости кристаллизации и большого градиента температур происходит эпитаксиальный рост аустенитных зерен (рис. 2, г) [12]. Формирование аллотриоморфного феррита по границам бывших аустенитных зерен свидетельствует о частичном протекании диффузионных процессов. Однако внутри сформирован игольчатый феррит – структура промежуточного бейнитного превращения, типичная для сварных швов [13]. Похожий характер образования структур наблюдали при 3D-печати стенок в работах [7; 14 – 16].

Для последующих слоев теплоотдача была снижена как по причине нагрева подложки, так и за счет уменьшения площади контакта с ней. В результате этого каждый новый слой при 3D-печати приводит к перегреву нижележащих слоев и их перекристаллизации с формированием дисперсных полигональных ферритных зерен и зернистого перлита (рис. 2, д). Формирование зернистого перлита связано с циклическим нагревом слоев и недостаточностью выдержки, что ограничивало время для достаточной гомогенизации аустенита.

При формировании верхней части стенки (зона 3) за счет более высоких температур нагрева нижележащих слоев, снижения скорости охлаждения и достаточной гомогенизации аустенита формируется преимущественно феррито-сорбитная структура с небольшой долей видманштеттового и игольчатого феррита. Аналогичные результаты получены в работах [17; 18]. При этом, чем больше число слоев, и, следовательно, накопления тепла в стенке, тем больше размер ферритных зерен (до 29,8 ± 2 мкм). Самые последние слои стенки из-за прямого контакта с атмосферой охлаждаются с большей скоростью и не подвергаются перекристаллизации в результате повторного нагрева от следующих слоев [19], поэтому в них меньше сорбитных участков и больше доля бейнитной составляющей (видманштеттового и игольчатого феррита). Это объясняет менее выраженную площадку текучести для образцов из зоны 3 и вертикального сечения стенки. Ранее было показано, что при наличии в структуре низкоуглеродистой стали более 20 % бейнитной фазы площадка текучести на диаграмме растяжения полностью исчезает [20]. Еще одной причиной более короткой площадки текучести может быть крупнозернистая структура, поскольку известно, что в мелкозернистых сталях площадка текучести оказывается более протяженной, а предел текучести более высоким, так как контактных сопротивлений на границах зерен в мелкозернистой стали больше, чем в крупнозернистых. Неоднородность деформации на параболической части кривой нагружения образца из вертикального сечения может быть связана с неоднородностью структуры в нем в результате его вырезки из области стенки, содержащей в себе зоны 2 и 3.

Изменения микроструктуры по высоте стенки коррелируют с изменением микротвердости (рис. 3, а). В зоне термического влияния материала подложки наблюдали снижение микротвердости. Это обусловлено тем, что при формировании первых слоев в результате кратковременного разогрева подложки происходит отпуск материала и формируется зернистый перлит. Рост микротвердости в зоне 1 (примерно до 1,8 ГПа) связан с формированием структуры игольчатого феррита. Формирование остаточных напряжений, возникающих при резком отводе тепла [19], может также оказывать влияние на увеличение микротвердости.

В зоне 2 происходит постепенное снижение микротвердости, вызванное формированием феррито-перлитной структуры и увеличением размеров зерен от 11 ± 1 до 16,3 ± 2 мкм вследствие накопления тепла при нанесении слоев и уменьшении скорости охлаждения. Дальнейшее снижение микротвердости в зоне 3 (до 1,3 ГПа) связано с увеличением среднего размера зерна до 29,8 ± 2 мкм. Ближе к вершине стенки, соответствующей последним нанесенным слоям, происходит рост микротвердости (с 1,3 до 1,5 ГПа), вызванный более высокой скоростью охлаждения и формированием большей доли видманштеттового и игольчатого феррита. Граница этого перехода соответствует глубине 4 мм от вершины стенки (зона 3) и сопровождается большим разбросом значений микротвердости. Это связано с формированием структур, значительно отличающихся по микротвердости, например, крупных зерен феррита и областей игольчатого феррита.

Таким образом, наиболее однородный уровень значений микротвердости и наиболее оптимальные механические характеристики наблюдаются в зоне 2. Основными проблемами при формировании участков стенки, приводящими к повышенной микротвердости (зона 1), или, наоборот, к сниженными ее значениям (зона 3), являются слишком высокая скорость охлаждения за счет большой скорости теплоотвода в подложку или сильный перегрев в верхней части стенки вследствие сниженного теплоотвода. Возможными способами решения этих проблем могут быть, во-первых, предварительный подогрев подложки для снижения скорости охлаждения в первых слоях, во-вторых, увеличение временного промежутка перед нанесением каждого слоя с целью охлаждения прежде сформированных слоев до выбранной температуры.

Выводы

Проведены исследования структуры и механических свойств стальной стенки, полученной с помощью электродуговой аддитивной технологии (WAAM) проволокой ER70S-6 на подложке из стали марки 09Г2С.

Из-за быстрого теплоотвода в подложку на начальных этапах 3D-печати в структуре основания стенки (зона 1) формируются крупные аустенитные зерна столбчатой формы, по границам которых в процессе быстрого охлаждения выделяется аллотриоморфный феррит, а внутри них происходит бейнитное превращение с образованием игольчатого феррита; такой тип структуры характеризуется наибольшими значениями микротвердости (до 1,8 ГПа).

Средняя часть стенки (зона 2) состоит из ферритных зерен (с размером от 11 ± 1 до 16,3 ± 2 мкм) с включениями зернистого перлита. Формирование такой дисперсной структуры связано с явлением перекристаллизации при циклическом нагреве и снижением скорости охлаждения в результате накопления тепла при многократных проходах 3D-печати. Вследствие формирования такой структуры микротвердость в зоне 2 ниже (до 1,3 ГПа) по сравнению с микротвердостью в зоне 1.

За счет повышения величины накопленного тепла и перегрева в верхних зонах стенки происходит избыточное «растекание» формирующихся слоев и образование «волнистых» границ (зона 3). В результате воздействия высоких температур и низкой скорости охлаждения формируется крупнозернистая структура (с размером зерен до 29,8 ± 2 мкм), состоящая из участков феррита, сорбита с включениями видманштеттового и игольчатого феррита. В результате в этой зоне микротвердость снижается до 1,3 ГПа.

При проведении статических испытаний на растяжение обнаружена анизотропия механических свойств материала стенки в различных направлениях относительно 3D-печати. Наиболее высокие механические свойства зафиксированы в нижней части стенки (зона 2) для образцов, вырезанных в горизонтальном направлении (σ0,2 = 340 МПа, σв = 470 МПа). В образцах, вырезанных в вертикальном направлении относительно 3D-печати из зоны 3, обнаружены самые низкие прочностные характеристики (σ0,2 = 260 МПа, σв = 425 МПа).

Список литературы

1. Gibson I., Rosen D., Stucker B. Additive Manufacturing Technologies: 3D Printing, Rapid Prototyping, and Direct Digital Manufacturing. NY: Springer New York; 2015:498. https://doi.org/10.1007/978-1-4939-2113-3

2. Senthil T.S., Babu S.R., Puviyarasan M., Dhinakaran V. Mechanical and microstructural characterization of functionally graded Inconel 825-SS316L fabricated using wire arc additive manufacturing. Journal of Materials Research and Technology. 2021;15:661–669. https://doi.org/10.1016/j.jmrt.2021.08.060

3. Jafari D., Vaneker T.H.J., Gibson I. Wire and arc additive manufacturing: Opportunities and chellenges to control the quality and accuracy of manufactured parts. Materials & Design. 2021;202:109471. https://doi.org/10.1016/j.matdes.2021.109471

4. Buchanan C., Gardner L. Metal 3D printing in construction: A review of methods, research, applications, opportunities and challenges. Engineering Structures. 2019;180:332–348. http://doi.org/10.1016/j.engstruct.2018.11.045

5. Lin Z., Song K., Yu X. A review on wire and arc additive manufacturing of titanium alloy. Journal of Manufacturing Processes. 2021;70:24–45. https://doi.org/10.1016/j.jmapro.2021.08.018

6. Wu B., Ding D., Pan Z., Cuiuri D., Li H., Han J., Fei Z. Effects of heat accumulation on the arc characteristics and metal transfer behavior in wire arc additive manufacturing of Ti6Al4V. Journal of Materials Processing Technology. 2017;250:304–312. http://doi.org/10.1016/j.jmatprotec.2017.07.037

7. Shamsujjoha M., Licavoli J., Lin B., Harma E., Patterson R., Timmermann T., Groeneveld M., McLeod L., Sanders P. Tailoring microstructure of wire arc additively manufactured C–Mn–Si steel with post process heat treatment. Materials Science and Engineering: A. 2021;825:141921. https://doi.org/10.1016/j.msea.2021.141921

8. Астафурова Е.Г., Астафуров С.В., Ревунова К.А., Мельников Е.В., Москвина В.А., Панченко М.В., Майер Г.Г., Рубцов В.Е., Колубаев Е.А. Закономерности формирования структуры в хромомарганцевой ванадийсодержащей стали с высокой концентрацией атомов внедрения C + N = 1,9 мас. % при электронно-лучевом аддитивном производстве. Физическая мезомеханика. 2021;24(3):5–16. https://doi.org/10.24412/1683-805X-2021-3-5-16

9. Huang C., Kyvelou P., Zhang R., Ben Britton T., Gardner L. Mechanical testing and microstructural analysis of wire arc additively manufactured steels. Materials & Design. 2022;216:110544. https://doi.org/10.1016/j.matdes.2022.110544

10. Sun L., Jiang F., Huang R., Yuan D., Guo C., Wang J. Anisotropic mechanical properties and deformation behaviour of low-carbon high-strength steel component fabricated by wire and arc additive manufacturing. Materials Science and Engineering: A. 2020;787:139514. http://dx.doi.org/10.1016/j.msea.2020.139514

11. Panchenko O., Kladov I., Kurushkin D., Zhabrev L., Ryl’kov E., Zamozdra M. Effect of thermal history on microstructure evolution and mechanical properties in wire arc additive manufacturing of HSLA steel functionally graded components. Materials Science and Engineering: A. 2022;851:143569. https://doi.org/10.1016/j.msea.2022.143569

12. Разумов И.К., Горностырев Ю.Н., Кацнельсон М.И. К теории фазовых превращений в железе и стали на основе первопринципных подходов. Физика металлов и металловедение. 2017;118(4):380–408. https://doi.org/10.7868/S001532301704009X

13. Lan L., Kong X., Qiu C., Zhao D. Influence of microstructural aspects on impact toughness of multi-pass submerged arc welded HSLA steel joints. Materials & Design. 2016;90:488–498. https://doi.org/10.1016/j.matdes.2015.10.158

14. Anand M., Kumar Das A. Grain refinement in wire-arc additive manufactured Inconel 82 alloy through controlled heat input. Journal of Alloys and Compounds. 2022; 929:166949. https://doi.org/10.1016/j.jallcom.2022.166949

15. Yehorov Y., Da Silva L.J., Scotti A. Exploring the use of switchback for mitigating homoepitaxial unidirectional grain growth and porosity in WAAM of aluminium alloys. The International Journal of Advanced Manufacturing Technology. 2019;104(1-4):1581–1592. https://doi.org/10.1007/s00170-019-03959-w

16. Basak A., Das S. Epitaxy and microstructure evolution in metal additive manufacturing. Annual Review of Materials Research. 2016;46:125–149. https://doi.org/10.1146/annurev-matsci-070115-031728

17. Aldalur E., Veiga F., Suárez A., Bilbao J., Lamikiz A. High deposition wire arc additive manufacturing of mild steel: Strategies and heat input effect on microstructure and mechanical properties. Journal of Manufacturing Processes. 2020;58:615–626. https://doi.org/10.1016/j.jmapro.2020.08.060

18. He J., Feng X., Wang X., Guan X. Fatigue performance and acoustic emission behavior of remanufactured low-carbon steel made by wire and arc additive manufacturing. International Journal of Fatigue. 2022;165:107190. https://doi.org/10.1016/j.ijfatigue.2022.107190

19. Rani K.U., Kumar R., Mahapatra M.M., Mulik R.S., Świerczyńska A., Fydrych D., Pandey C. Wire arc additive manufactured mild steel and austenitic stainless steel components: Microstructure, mechanical properties and residual stresses. Materials. 2022;15(20):7094. https://doi.org/10.3390/ma15207094

20. Эфрон Л.И. Металловедение в большой металлургии: Трубные стали. Москва: Металлургиздат; 2012:694.

Об авторах

И. В. ВласовРоссия

Илья Викторович Власов, к.т.н., научный сотрудник лаборатории физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, пр. Академический, 2/4

А. И. Гордиенко

Россия

Антонина Ильдаровна Гордиенко, к.т.н., научный сотрудник лаборатории физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, пр. Академический, 2/4

А. Е. Кузнецова

Россия

Анастасия Евгеньевна Кузнецова, аспирант, младший научный сотрудник лаборатории структурного дизайна перспективных материалов

Россия, 634055, Томск, пр. Академический, 2/4

В. М. Семенчук

Россия

Вячеслав Максимович Семенчук, младший научный сотрудник лаборатории локальной металлургии в аддитивных технологиях

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Власов И.В., Гордиенко А.И., Кузнецова А.Е., Семенчук В.М. Исследование структуры и анизотропии механических свойств стального изделия, полученного методом послойной электродуговой проволочной 3D-печати. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):709-717. https://doi.org/10.17073/0368-0797-2023-6-709-717

For citation:

Vlasov I.V., Gordienko A.I., Kuznetsova A.E., Semenchuk V.M. Structure and mechanical properties anisotropy of a steel product manufactured by layer-by-layer electric arc wire 3D printing. Izvestiya. Ferrous Metallurgy. 2023;66(6):709-717. https://doi.org/10.17073/0368-0797-2023-6-709-717

JATS XML