Перейти к:

Структура и свойства малолегированной стали 10Г2ФБЮ после прокатки в рельефных валках в условиях электропластичности

https://doi.org/10.17073/0368-0797-2023-6-659-665

Аннотация

Исследованы особенности формирования зеренной структуры и механические свойства малолегированной стали 10Г2ФБЮ после прокатки в плоских и рельефных валках в условиях обычной и электропластической деформации. При прокатке в рельефных валках достигается существенная неравномерность деформации по сечению проката, что выражается в локализованных макросдвигах, направленных под углом 45° к плоскости проката. Локальная сдвиговая деформация при прокатке в рельефных валках приводит к возрастанию предела прочности исследуемой стали при снижении пластичности прокатанного материала. Прокатка стали 10Г2ФБЮ в рельефных валках в условиях электропластичности обеспечивает максимальные прочностные характеристики с высоким коэффициентом упрочнения на стадии макродеформации. Пластичность при этом сохраняется на достаточном для технологических целей уровне. Структурные металлографические и электронно-микроскопические исследования показали, что повышение прочности стали при прокатке в рельефных валках в условиях электропластического эффекта обусловлены измельчением зерен феррита до размеров менее 0,5 мкм. Фрактографические исследования выявили изменения характера разрушения в стали при прокатке в рельефных валках, которое выражается в появлении областей хрупкого разрушения в прокатанных образцах. Переход к прокатке в условиях электропластичности повышает долю вязкого разрушения и пластичность стали 10Г2ФБЮ.

Ключевые слова

Для цитирования:

Почивалов Ю.И. Структура и свойства малолегированной стали 10Г2ФБЮ после прокатки в рельефных валках в условиях электропластичности. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):659-665. https://doi.org/10.17073/0368-0797-2023-6-659-665

For citation:

Pochivalov Yu.I. Structure and properties of low-alloy steel 10G2FBYu after rolling in embossed rolls under conditions of electroplasticity. Izvestiya. Ferrous Metallurgy. 2023;66(6):659-665. https://doi.org/10.17073/0368-0797-2023-6-659-665

Введение

Повышение качества листового проката является важнейшей задачей прокатного производства. Достижение более высоких прочностных характеристик малолегированных сталей, используемых в строительстве, для производства нефтегазового оборудования и труб для перекачки нефти и газа, может быть достигнуто разными способами: целенаправленным легированием [1], контролируемой прокаткой [1; 2], асимметричной прокаткой [3] и другими способами [4 – 6]. Для получения высокопрочного мелкозернистого проката предложено использовать деформационные схемы проката с локальными макросдвигами, которые обеспечиваются прокаткой листового материала в валках с кольцевыми проточками [7 – 9]. В работе [10] показано, что прокат в таких валках стали 09Г2БТ увеличивает предел прочности на 10 %, ударную вязкость на 17 – 47 МДж/м2 при снижении анизотропии r с 2,8 при прокатке в гладких валках до 1,9 при прокатке в валках с кольцевыми проточками.

В работах [11 – 13] прокатка в валках с рифленой или волнистой поверхностью рассматривается как интенсивная пластическая деформация с локальными макросдвигами, образующимися в результате локального деформационного воздействия на прокатываемый металл. Такие макросдвиги обеспечивают проработку прокатываемого металла на всю толщину листа, измельчение зеренной структуры и формирование мелкокристаллической зеренной структуры. Это приводит к повышению прочностных характеристик прокатанного металла, в том числе и к увеличению ударной вязкости.

Качество прокатываемого металла может быть существенно улучшено при использовании специальных методов прокатки в сочетании с дополнительным воздействием на прокатываемый металл низкочастотными импульсами электрического тока высокой плотности (до 1000 А/мм2) [14 – 16]. В основе этого способа лежит электропластический эффект, заключающийся в увеличении пластичности материалов под воздействием электрического тока. При прокатке в режиме электропластической деформации были достигнуты более высокие степени деформации без применения промежуточных высокотемпературных отжигов [17 – 19]. В работе [20] было показано, что при прокатке с током сплавов на основе титана и никелида титана может быть сформирована нанокристаллическая структура, что значительно повышает их прочностные характеристики.

В настоящей работе выполнено исследование влияния комбинированного метода проката в рельефных валках с дополнительным воздействием на прокатываемый материал импульсов электрического тока на структуру и механические свойства малолегированной стали 10Г2ФБЮ в сравнении с прокатанной в плоских валках, в том числе в режиме электропластической деформации (ЭПД).

Материалы и методы исследования

В настоящей работе выполнено исследование низколегированной низкоуглеродистой стали 10Г2ФБЮ. Содержание основных легирующих элементов в стали 10Г2ФБЮ, % (по массе): C 0,10; Mn 1,58; Si 0,38; S 0,005; P 0,015; Ti 0,019; Al 0,034; V 0,076; Nb 0,048; N2 0,008.

Для исследования использовали сталь в состоянии поставки (лист толщиной 56 мм после горячей прокатки) и после прокатки в плоских и рельефных валках с кольцевыми радиальными проточками. Заготовки для прокатки в виде прутков прямоугольного сечения размером 15×10 мм и длиной 200 мм вырезали из исходного листа вдоль направления проката. Для прокатки были использованы четыре режима. Режим 1: прокатка заготовок в плоских валках с толщины 10 мм до 1 мм без промежуточных отжигов в несколько проходов с обжатием за проход 0,2 мм, (в тексте – прокатка в плоских валках). Режим 2: прокатка образцов c 10 мм до 3 мм в плоских валках, с 3 мм до 1,6 мм в рельефных валках, с 1,6 мм до 1 мм в плоских валках также без промежуточных отжигов в несколько проходов с обжатием за проход 0,2 мм (в тексте – прокатка в рельефных валках). Режимы 3 и 4 прокатки отличались от режимов 1 и 2 наложением импульсов электрического тока частотой 4 кГц и длительностью 100 мкс от специального генератора импульсов мощностью 600 Вт (прокатка с ЭПД).

Прокат образцов стали проводили на лабораторном стане ВЭМ 3.

Механические испытания на одноосное растяжение выполнены на универсальной испытательной машине Instron-5582 со скоростью 10\(^–\)4 с\(^–\)1 при комнатной температуре. Образцы стали 10Г2ФБЮ для механических испытаний были вырезаны в форме двусторонних лопаток, с рабочей длиной 25 мм, сечением 1×5 мм.

Металлографические исследования выполнены на оптическом микроскопе Zeiss Axiovert 25 CA.

Фрактографические исследования разрушенных образцов были проведены методом растровой электронной микроскопии на сканирующем микроскопе Tesla BS-300.

Электронно-микроскопический анализ выполнен на просвечивающем электронном микроскопе JEM–100 CXII при ускоряющем напряжении 100 кВ. Образцы для исследования вырезали на электроэрозионном станке, шлифовали до толщины 100 мкм, вырезали диски диаметром 3 мм и полировали до появления отверстия струйной электрополировкой в электролите: 125 мл CH3COOH, 25 г GrO3 , 5 мл H2O.

Результаты исследований и их обсуждение

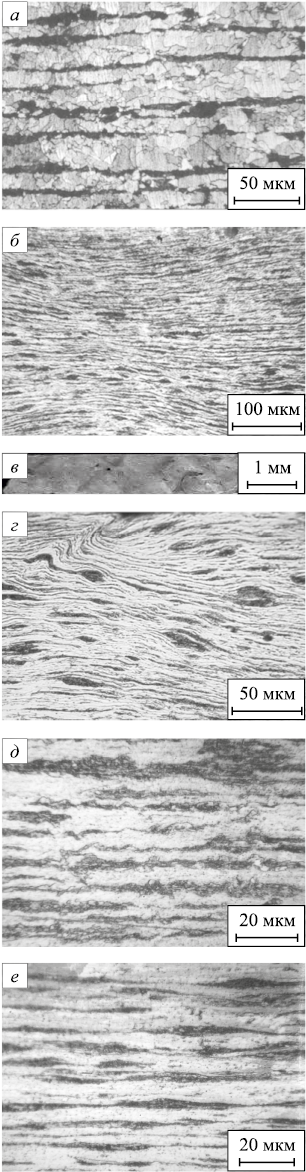

На рис. 1, а изображена структура стали 10Г2ФБЮ в состоянии поставки после травления в 4 %-ном растворе азотной кислоты.

Рис. 1. Структура стали 10Г2ФБЮ в состоянии поставки |

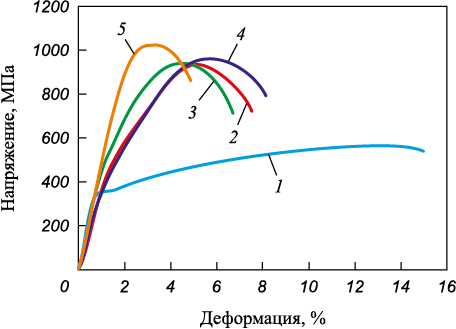

Сталь 10Г2ФБЮ в состоянии поставки имеет типичную двухфазную зеренную структуру, зерна которой вытянуты вдоль направления проката, с феррито-перлитной полосчатостью (рис. 1, а). Размер зерен феррита составляет от 5 до 15 мкм, ширина полос перлита 3 – 7 мкм. Диаграмма растяжения исследуемой стали в состоянии поставки приведена на рис. 2, кривая 1, предел прочности стали 10Г2ФБЮ в этом состоянии составляет 563 ± 12 МПа при пластичности около 15 % (см. таблицу).

Рис. 2. Диаграммы растяжения стали 10Г2ФБЮ:

Механические свойства образцов стали 10Г2ФБЮ в состоянии поставки

|

После прокатки в плоских валках сталь 10Г2ФБЮ приобретает структуру с вытянутыми вдоль направления проката зернами (рис. 1, б). Перлитные колонии при прокатке сильно измельчаются и трансформируются в мелкие частицы размером 3 – 5 мкм неправильной формы. Предел прочности стали после прокатки резко возрастает (рис. 2, таблица), но при этом существенно снижается пластичность – почти в два раза.

Структура стали 10Г2ФБЮ после прокатки в рельефных валках представлена на рис. 1, в, г. При прокатке в рельефных валках достигается существенная неравномерность деформации по сечению проката, выражающаяся в локализованных макросдвигах, направленных под углом 45° к плоскости проката (рис. 1, в) и обусловленных локальной сдвиговой деформацией при прокатке в рельефных валках. После прокатки существенно измельчается зеренная структура стали и в ней формируется менее выраженная строчечная феррито-перлитная структура (рис. 1, г) относительно исходного образца стали (рис. 1, а). Прочностные характеристики после прокатки в рельефных валках практически такие же, как у стали 10Г2ФБЮ, прокатанной в плоских валках (рис. 2, таблица). При этом заметно повышение предела упругости, коэффициента упрочнения на стадии макродеформации и, как следствие, возрастание условного предела текучести − σ0,2 .

Прокатка в плоских валках в режиме электропластичности несколько повышает предел прочности и пластичность исследуемой стали по сравнению с обычной прокаткой (рис. 2, таблица). Структура стали, прокатанной в режиме электропластичности, такая же, как при обычной прокатке в плоских валках.

Структуры стали 10Г2ФБЮ после прокатки в плоских и рельефных валках в режиме электропластической деформации представлены на рис. 1, д, е. Размеры и морфология частиц цементита заметно различаются в зависимости от применяемого способа прокатки. Частицы цементита в стали 10Г2ФБЮ после прокатки в плоских валках с ЭПД (рис. 1, д) имеют большие размеры (средняя ширина пластин цементита составляет 3,5 мкм), чем после прокатки в рельефных валках с ЭПД (рис. 1, е) (средняя ширина пластин цементита 2,2 мкм). После обеих прокаток внутри ферритных зерен наблюдаются высокодисперсные частицы карбидов (рис. 1, д, е).

Приведенные выше результаты механических испытаний стали 10Г2ФБЮ после применения различных схем прокатки показывают, что прочностные свойства прокатанного материала очень сильно зависят от схемы прокатки и применяемого дополнительного воздействия. При прокатке в рельефных валках, когда реализуется пластическое течение в продольном и поперечном направлениях с большими локальными макросдвигами, прочность стали 10Г2ФБЮ оказывается выше, чем при обычной прокатке в плоских валках. Прокатка образцов исследуемой стали при наложении мощных импульсов электрического тока в режиме электропластической деформации также обеспечивает повышение ее прочностных характеристик. Наибольшую прочность сталь 10Г2ФБЮ приобретает после прокатки в рельефных валках при одновременном воздействии сдвиговой деформации и импульсов электрического тока. В этом случае предел прочности повышается до 1000 МПа при резком возрастании коэффициента упрочнения на стадии макродеформации с 200 МПа при обычной прокатке до 500 МПа при прокатке в рельефных валках в режиме ЭПД.

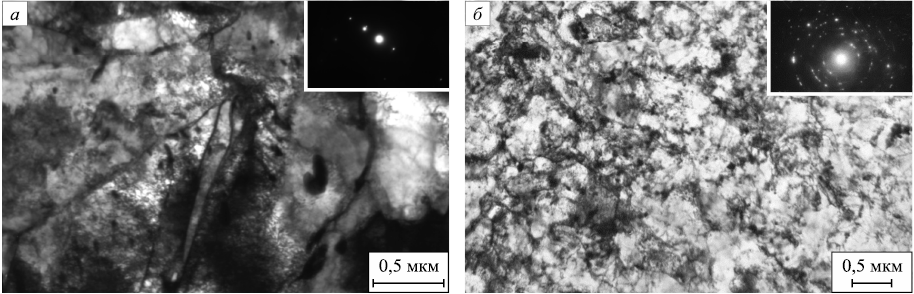

Исследование микроструктуры стали 10Г2ФБЮ методом просвечивающей электронной микроскопии показало, что в состоянии поставки основную часть структуры занимает ферритная составляющая (рис. 3, а). Средний размер зерна составляет 5 – 10 мкм. Внутри и по границам зерен присутствуют выделения карбида железа Fe3C пластинчатого или сферического типа. После прокатки в стали формируется мелкозернистая структура со средним размером зерен 5 – 7 мкм, внутри которых присутствует ячеистая дислокационная структура с разориентацией между ячейками от 2 до 10°. Отметим, что структура после прокатки очень неоднородная.

Рис. 3. Электронно-микроскопические изображения структуры стали 10Г2ФБЮ: |

После прокатки стали 10Г2ФБЮ в рельефных валках средний размер зерна уменьшается до 2 – 3 мкм, сами зерна фрагментированы на ячейки с размерами менее 0,5 мкм. Уменьшение размера зерна при прокатке в рельефных валках связано со сдвиговыми напряжениями, которые способствуют измельчению зерен. Прокатка в условиях электропластической деформации при воздействии импульсов электрического тока способствует еще большему снижению среднего размера зерна (размером менее 1 мкм) и формированию ячеистой структуры с размерами менее 0,3 мкм. При данном режиме прокатки достигается наиболее высокая прочность исследуемой стали.

Аналогичные результаты получены в работе [21], где было установлено, что при прокатке латуни Л80 в валках с проточками средний размер исходного зерна уменьшается с 22 до 3 мкм, тогда как при традиционной прокатке величина зерна уменьшается только до 9 мкм. Создание мелкокристаллической структуры также обеспечивает повышение прочностных свойств прокатываемого материала.

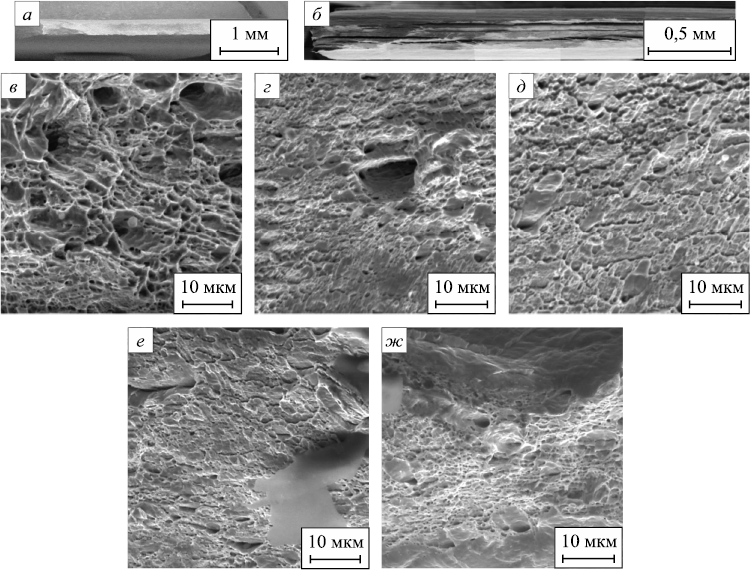

Исследование фрактур разрушения образцов стали 10Г2ФБЮ после разрушения при активном растяжении показывает, что в образцах стали в состоянии поставки при разрушении формируется ножевидный излом, а поверхность разрушения характерна для пластичных материалов с чашечным видом излома (рис. 4, а, в). Размер ямок составляет от 0,5 до 15 мкм. Внутри некоторых ямок присутствуют мелкие (размером ≈2 мкм) неметаллические включения. При испытании образцов на растяжение в этом состоянии пластичность стали 10Г2ФБЮ максимальна. Некоторая вытянутость ямок излома свидетельствует о присутствии сдвиговой компоненты напряжений при разрушении.

Рис. 4. Фрактуры разрушения образцов стали 10Г2ФБЮ: |

На поверхности разрушения образцов стали 10Г2ФБЮ, которые были прокатаны в плоских валках, появляются расслоения вдоль плоскостей проката, ямки излома сильно вытянуты, появляются области квазискола (рис. 4, б, г). Пластичность стали после прокатки резко снижается. Эти особенности разрушения сохраняются при прокатке в рельефных валках и при прокатке в режиме электропластической деформации. После прокатки в рельефных валках увеличивается доля квазискола и на фрактограммах поверхности разрушения видны большие участки, где наблюдается квазихрупкий вид разрушения (рис. 4, д). Для образцов, прокатанных в режиме электропластической деформации, характерно снижение доли хрупкого разрушения. На рис. 4, е, ж представлены фрактограммы разрушения образцов, прокатанных в плоских и рельефных валках в режиме электропластической деформации.

Выводы

Локальная сдвиговая пластическая деформация при прокатке в рельефных валках приводит к образованию полос локализованной деформации, которые обеспечивают эффективное измельчение зеренной структуры и пластин перлита. Структурные исследования показали, что при такой прокатке в условиях электропластической деформации формируется субмикрокристаллическая структура с размером зерна менее 0,5 мкм.

Формирование субмикрокристаллической структуры приводит к существенному повышению прочностных характеристик исследуемой стали, в том числе коэффициента упрочнения на стадии макродеформации. Пластичность при этом снижается, но остается на достаточном уровне для технологического применения. Фрактографические исследования выявили изменения характера разрушения в стали при прокатке, которое выражается в появлении областей хрупкого разрушения в прокатанных образцах. Переход к прокатке в условиях электропластичности повышает долю вязкого разрушения и пластичность стали 10Г2ФБЮ.

Список литературы

1. Эфрон Л.И. Металловедение в «большой» металлургии. Трубные стали. Москва: Металлургия; 2012:696.

2. Derevyagina L.S., Pochivalov Y.I., Gordienko A.I. Structural modification of heat treated steel 10Mn2VNbAl and its properties under tension. AIP Conference Proceedings. 2016;1783:020038. https://doi.org/10.1063/1.4966331

3. Kawałek A. The theoretical and experimental analysis of the effect of asymmetrical rolling on the value of unit pressure. Journal of Materials Processing Technology. 2004;157-158:531–535. https://doi.org/10.1016/j.jmatprotec.2004.07.142

4. Saito Y., Utsunomiya H., Tsuji N., Sakai T. Novel ultra-high straining process for bulk materials – development of the accumulative roll-bonding (ARB) process. Acta Materialia. 1999;47(2):579–583. https://doi.org/10.1016/S1359-6454(98)00365-6

5. Richert M., Stüwe H.P., Zehetbauer M.J., Richert J., Pippan R., Motz Ch., Schafler E. Work hardening and microstructure of AlMg5 after severe plastic deformation by cyclic extrusion and compression. Materials Science and Engineering: A. 2003;355(1-2):180–185. https://doi.org/10.1016/S0921-5093(03)00046-7

6. Коротовская С.В. Разработка технологии термомеханической обработки, обеспечивающей унификацию судостроительных и трубных сталей по химическому составу за счет формирования ультрамелкозернистой и субмикрокристаллической структуры: автореф… дис. канд. техн. наук. Санкт-Петербург; 2014:24.

7. Меандров Л.В., Воронцов В.К., Погоржельский В.И. и др. Совершенствование условий деформирования непрерывнолитых слябов с целью улучшения качества проката. Сталь. 1982;(3):43−45.

8. Демчук Н.Н. Моделирование процесса прокатки толстых листов с дополнительным локальным деформационным воздействием: автореф. дис. канд. техн. наук. Москва: МИСиС; 2000:25.

9. Машеков С.А., Абсадыков Б.Н., Тусупкалиева Э.А., Машекова А.С., Акимбекова М.М., Мауленова М.Р. Структура и свойства алюминиевого сплава АД31 после прокатки в волнистых валках и продольно-клиновом стане. Системы. Методы. Технологии. 2018;(1(37)): 36–44. https://doi.org/10.18324/2077-5415-2018-1-36-44

10. Naizabekov A., Lezhnev S., Koinov T., Mazur I., Panin E. Research and development of technology for rolling of high-quality plates of non-ferrous metals and alloys in relief rolls. Journal of Chemical Technology and Metallurgy. 2016;51(4):363–370.

11. Найзабеков А.Б., Лежнев С.Н., Ашкеев Ж.А. Исследование процесса прокатки в рельефных валках. Известия вузов. Черная металлургия. 2001;44(2):25–26.

12. Бринза В.В., Демчук Н.Н., Ярмак Г.М. Исследование закономерностей пластического формоизменения раскатов со сложной конфигурацией поперечного сечения. Известия вузов. Черная металлургия. 1996;39(11):29–33.

13. Трайно А.И., Полухин В.П., Николаев В.А. Интенсивные макросдвиги как нетрадиционное средство обеспечения высокого качества листового проката. Металлург. 2011;(5):57–62.

14. Спицын В.И., Троицкий О.А. Электропластическая деформация металлов. Москва: Наука; 1985:160.

15. Громов В.Е., Зуев Л.Б., Козлов Э.В., Целлермайер В.Я. Электростимулированная пластичность металлов и сплавов. Москва: Недра; 1996:290.

16. Conrad H., White J., Cao W.D., Lu X.P., Sprecher A.F. Effect of electric current pulses on fatigue characteristics of polycrystalline copper. Materials Science and Engineering: А. 1991;145(1):1–12. https://doi.org/10.1016/0921-5093(91)90290-4

17. Stolyarov V.V. Features of electroplastic effect in alloys with martensite transformation. Acta Metallurgica Sinica (English Letters). 2018;31:1305–1310. https://doi.org/10.1007/s40195-018-0747-z

18. Баранов Ю.В., Троицкий О.А., Аврамов Ю.С., Шляпин А.Д. Физические основы электроимпульсной и электропластической обработок и новые материалы. Москва: МГИУ; 2001:844.

19. Ruszkiewicz B.J., Grimm T., Ragai I., Mears L., Roth J.T. A review of electrically-assisted manufacturing with emphasis on modeling and understanding of the electroplastic effect. Journal of Manufacturing Science and Engineering. 2017;139(11):110801. https://doi.org/10.1115/1.4036716

20. Stolyarov V. Deformation behavior at rolling and tension under current in TiNi alloy. European Symposium on Martensitic Transformations (ESOMAT). 2009:06033. https://doi.org/10.1051/esomat/200906033

21. Naizabekov A.B., Lezhnev S.N., Volokitina I.E., Panin E.A. Evolution of the brass microstructure during rolling in relief and smooth rolls. IOP Conference Series: Materials Science and Engineering. 2021;1100:012005. https://doi.org/10.1088/1757-899X/1100/1/012005

Об авторе

Ю. И. ПочиваловРоссия

Юрий Иванович Почивалов, к.ф-м.н. ведущий научный сотрудник лаборатории физической мезомеханики и неразрущающих методов контроля

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Почивалов Ю.И. Структура и свойства малолегированной стали 10Г2ФБЮ после прокатки в рельефных валках в условиях электропластичности. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):659-665. https://doi.org/10.17073/0368-0797-2023-6-659-665

For citation:

Pochivalov Yu.I. Structure and properties of low-alloy steel 10G2FBYu after rolling in embossed rolls under conditions of electroplasticity. Izvestiya. Ferrous Metallurgy. 2023;66(6):659-665. https://doi.org/10.17073/0368-0797-2023-6-659-665