Перейти к:

Исследования процессов формирования микроструктуры мелющих шаров из рельсовой стали в зависимости от параметров закалочной среды

https://doi.org/10.17073/0368-0797-2023-6-645-652

Аннотация

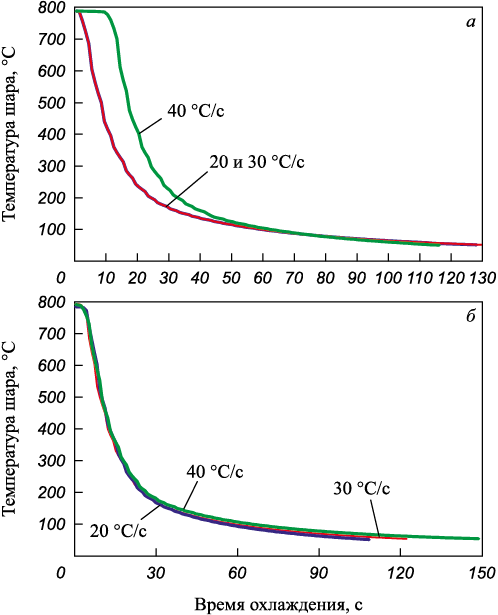

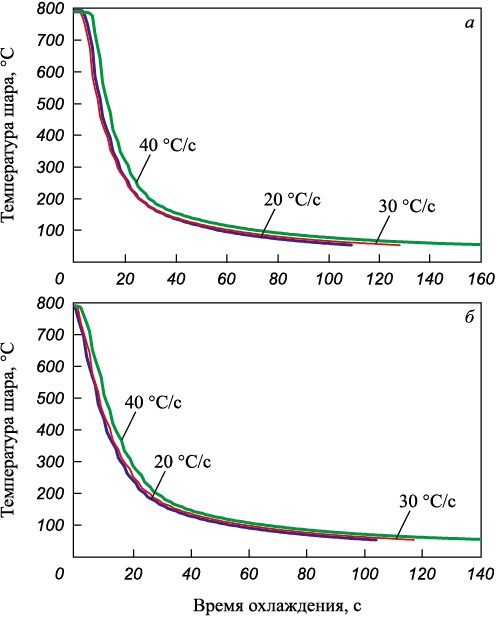

Проведены исследования формирования микроструктуры мелющих шаров из отбраковки рельсовой стали при их закалке в различных полимерных средах. На первом этапе, на основании исследований охлаждающей способности растворов полимеров «ПКМ» и «Термовит» при варьировании их концентраций и температуры построены кривые охлаждения мелющих шаров из рельсовой стали марки К76Ф. При концентрации указанных полимеров в водном растворе 2 и 4 % скорость охлаждения мелющих шаров из стали К76Ф практически идентична при температурах раствора 20 и 30 °С и значимо снижается в случае увеличении температуры раствора полимера до 40 °С. При этом наиболее заметное снижение скорости охлаждения характерно для полимера «ПКМ» при его концентрации на уровне 2 %. На втором этапе проведены металлографические исследования микроструктуры мелющих шаров из рельсовой стали К76Ф, закалка которых проводилась в лабораторных условиях с использованием полимеров «ПКМ» и «Термовит» с концентраций 2 – 4 % и температурой 20 – 40 °С. Использование раствора «ПКМ» для закалки шаров обеспечивает значительно более высокие качество микроструктуры и твердость термообработанных шаров по сравнению с применением полимера «Термовит». Варьирование концентрации и температуры полимерной закалочной среды «ПКМ» позволяет получать мелющие шары с различными эксплуатационными характеристиками, определяющими потенциальные области их применения. Закалка шаров в растворе указанного полимера с концентрацией 2 % и температурой 20 – 30 °С обеспечивает получение шаров с высокой твердостью (соответствующей IV группе твердости по ГОСТ 7524 – 2015), а использование для закалки раствора этого же полимера с концентрацией 4 % и температурой 20 – 30 °С создает возможность производства шаров с более низкой твердостью, но потенциально высокой ударной стойкостью.

Ключевые слова

Для цитирования:

Уманский А.А., Байдин В.В., Симачев А.С., Думова Л.В., Сафонов С.О. Исследования процессов формирования микроструктуры мелющих шаров из рельсовой стали в зависимости от параметров закалочной среды. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):645-652. https://doi.org/10.17073/0368-0797-2023-6-645-652

For citation:

Umanskii A.A., Baidin V.V., Simachev A.S., Dumova L.V., Safonov S.O. Formation of microstructure in rail steel grinding balls depending on quenching medium parameters. Izvestiya. Ferrous Metallurgy. 2023;66(6):645-652. https://doi.org/10.17073/0368-0797-2023-6-645-652

Введение

В последние годы наблюдается тенденция к интенсивному развитию отечественных шаропрокатных производств. Запущен в эксплуатацию ряд современных шаропрокатных станов [1; 2], на ряде действующих станов проводится значительный объем работ по совершенствованию технологических режимов производства помольных шаров [3 – 6]. Этот факт объясняется повышением спроса на мелющие шары с высокими эксплуатационными характеристиками, а именно, твердостью, износостойкостью и устойчивостью к ударным нагрузкам. Это, в свою очередь, обусловлено тем, что повышение срока эксплуатации мелющих шаров, которые используются для измельчения исходного сырья в металлургической, горнорудной, цементной отраслях промышленности, значительно снижает себестоимость готовой продукции и повышает ее качество [7 – 9]. При этом снижение себестоимости происходит за счет уменьшения удельного расхода шаров, а повышение качества – за счет минимизации попадания частиц расколовшихся шаров в измельчаемые материалы [10].

Анализ материалов отечественных и зарубежных исследователей показал, что повышение твердости и ударной стойкости шаров достигается, в основном, за счет оптимизации химического состава сталей, применяемых для производства шаров [11 – 13], и за счет совершенствования режимов их термообработки [14 – 16]. При этом на ударную стойкость мелющих шаров, помимо указанных характеристик, значительное влияние также оказывает качество их макроструктуры [17; 18].

Стали, из которых производятся мелющие шары, по химическому составу можно подразделить на две основные группы [19; 20]:

– специализированные шаровые марки стали;

– стали, изначально предназначенные для производства других видов проката (углеродистые или легированные).

При этом во второй группе сталей значительную долю составляет отбраковка заготовок рельсовых сталей [21 – 23].

Технологии термической обработки мелющих шаров можно разделить на три основных варианта ее организации:

1) закалка с последующим самоотпуском шаров на воздухе;

2) закалка с последующим низким отпуском;

3) «прерванная закалка» (закалка в несколько стадий) + низкий отпуск.

Более предпочтительными являются второй и третий варианты термообработки шаров, поскольку они обеспечивают снятие закалочных напряжений [24; 25]. При этом третий вариант более сложен в реализации.

Вне зависимости от принятого варианта термической обработки мелющих шаров формирование их качественной закалочной микроструктуры в значительной степени определяется охлаждающей способностью применяемой закалочной среды. Наиболее перспективным видом закалочной среды являются полимеры, так как в случае их применения реализуется возможность регулирования их охлаждающей способности в широких пределах за счет разбавления водой до различных концентраций.

Обобщая вышесказанное, можно констатировать, что исследования процессов формирования закалочной микроструктуры мелющих шаров из рельсовой стали при использовании полимерных закалочных сред в настоящее время представляют значительный научно-практический интерес.

Материалы и методика исследования

Объектом исследований явились не подвергавшиеся термической обработке мелющие шары (отобранные в линии стана после прокатки, но до закалки) текущего производства ОАО «Гурьевский металлургический завод» из отбраковки рельсовой стали марки К76Ф.

Исследования проводили в два этапа:

1 – исследования охлаждающей способности полимерных закалочных сред «ПКМ» и «Термовит» на установке «Компатон» при варьировании концентрации и температуры указанных полимеров;

2 – исследования микроструктуры мелющих шаров после закалки с использованием полимерных закалочных сред «ПКМ» и «Термовит» при варьировании их концентрации и температуры.

Интервал изменения температуры охлаждающей среды составлял 20 – 40 °С с шагом 10 °С, концентрация каждого из исследуемых полимеров составляла 2 и 4 %.

Использованная в ходе исследований установка «Компатон» представляет собой цифровой термометр с датчиком температуры. Запись измеренных с заданным временным интервалом значений температуры проводилась в автоматическом режиме, а обработка полученных данных в программе «TC Soft» позволяет построить кривые охлаждения.

Для определения охлаждающей способности полимерных закалочных сред проводили нагрев мелющих шаров в лабораторной печи до температуры закалки и их охлаждение в баке с закалочной средой. При этом температура закалки на 30 °С выше точки Aс3 с учетом фактического химического состава образцов, предварительно определенного рентгеноспектральным анализом (спектрометр «Shimadzu XRF-1800»). Фактическая температура нагрева образцов под закалку находилась в интервале 790 – 802 °C, а температура низкого отпуска составляла 195 – 215 °С.

Исследования микроструктуры и твердости шаров проводили на образцах, подвергнутых термообработке: одну из долей каждого шара подвергали закалке, а вторую – закалке с последующим низким отпуском. Для анализа микроструктуры применяли оптический металлографический микроскоп «OLYMPUS GX-51», для определения твердости – твердомер ТК-2М.

Результаты исследований и их обсуждение

Анализ полученных кривых охлаждения мелющих шаров из рельсовой стали К76Ф свидетельствует, что для рассматриваемых полимерных закалочных сред «ПКМ» и «Термовит» вне зависимости от их концентраций (2 или 4 %) скорость охлаждения при температуре раствора 20 и 30 °С практически идентична и значимо снижается в случае увеличении температуры раствора полимера до 40 °С (рис. 1, 2). При этом наиболее выраженное снижение скорости охлаждения характерно для полимера «ПКМ» при его концентрации на уровне 2 %.

Рис. 1. Кривые охлаждения рельсовой стали К76Ф при закалке

Рис. 2. Кривые охлаждения рельсовой стали К76Ф при закалке |

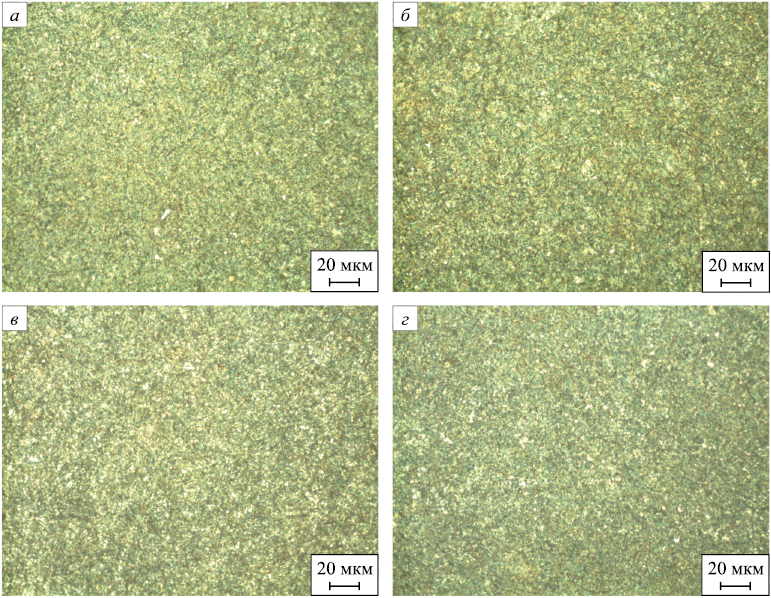

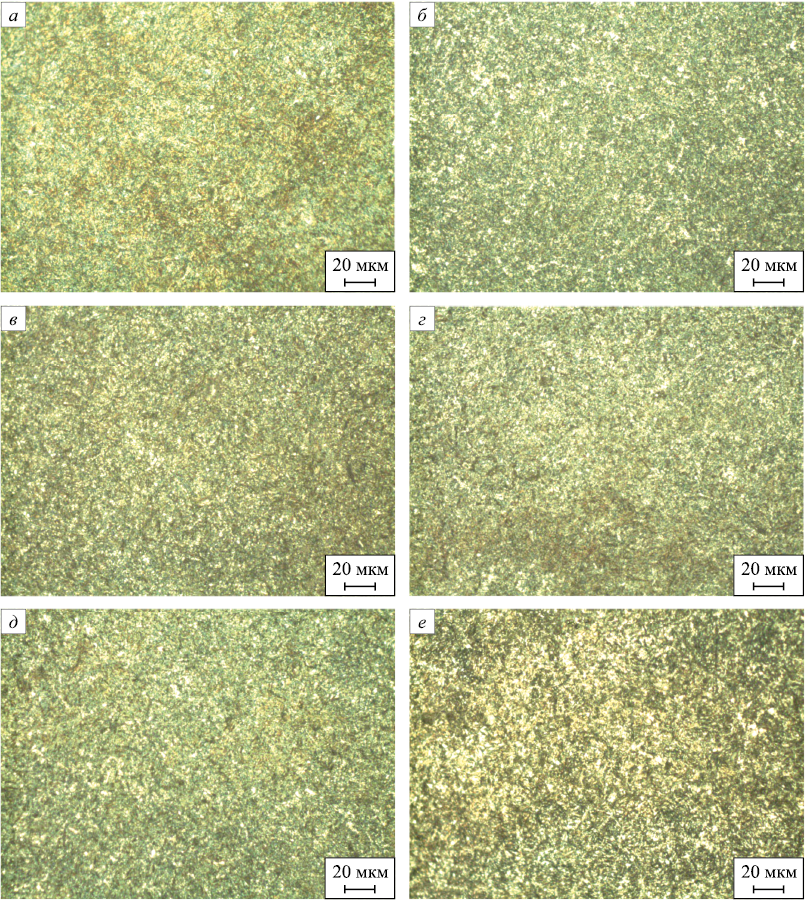

Исследованиями микроструктуры мелющих шаров после полного цикла термообработки (закалка + низкий отпуск) показано, что наиболее оптимальная микроструктура, представляющая собой мартенсит + карбиды с некоторым количеством остаточного аустенита, формируется при следующих параметрах закалочной среды:

1) при концентрации «ПКМ» на уровне 2 % и температуре раствора 20 и 30 °С (рис. 3, а, б);

2) при концентрации «ПКМ» 4 % и температуре полимера 40 °С (рис. 3, в);

3) при концентрации полимера «Термовит» 4 % и температуре 20 °С (рис. 3, г).

Рис. 3. Микроструктура мелющих шаров из рельсовой стали К76Ф |

При этом наибольшей твердостью, соответствующей IV группе твердости по ГОСТ 7524 – 2015 (см. таблицу), обладают шары, закаленные с применением первого из вышеуказанных вариантов сочетаний параметров закалочной среды (концентрация «ПКМ» 2 %, температура раствора 20 и 30 °С). Мелющие шары, закаленные при сочетании параметров закалочной среды по второму и третьему варианту, соответствуют только II группе твердости по ГОСТ 7524 – 2015 (концентрация «ПКМ» 4 %, температура 40 °С; концентрация «Термовит» 4 %, температура 20 °С).

Сравнительный анализ твердости шаров после термообработки

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При использовании для закалки шаров раствора с 4 % полимера «ПКМ» с температурой 20 и 30 °С формируется микроструктура в виде троостомартенсита + карбиды + аустенит остаточный (рис. 4). Твердость таких шаров находится на уровне II группы твердости по ГОСТ 7524 – 2015 (см. таблицу), однако они обладают потенциально повышенной ударной вязкостью. Это обусловлено свойствами троостомартенситной фазы.

Рис. 4. Микроструктура мелющих шаров из рельсовой стали К76Ф |

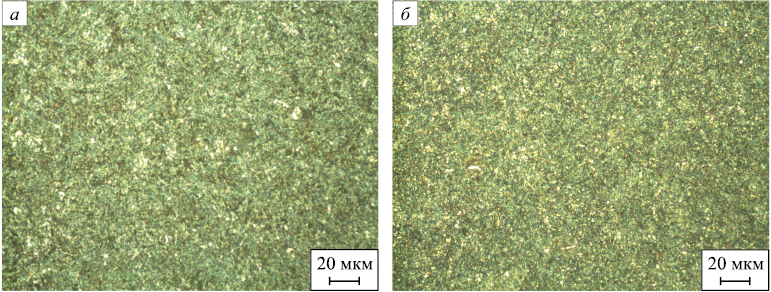

При закалке шаров по остальным вариантам сочетаний параметров закалочной среды формируется дефектная микроструктура, в которой в дополнение к мартенситу имеется трооостит закалки различного типа: игольчатый, сфероидальный, в виде сетки (рис. 5). Наличие в структуре троостита закалки свидетельствует о пониженной скорости охлаждения, то есть о недостаточной охлаждающей способности закалочной среды. Вне зависимости от вида троостита проявляется его негативное влияние на твердость мелющих шаров (см. таблицу). При этом более выраженное отрицательное влияние закономерно оказывает троостит сфероидальный и в виде сетки.

Рис. 5. Дефектная микроструктура мелющих шаров из рельсовой стали К76Ф |

В целом необходимо отметить, что качество микроструктуры шаров, закаленных в растворе «ПКМ», значительно выше по отношению к шарам, для закалки которых использовался раствор полимера «Термовит». Так, на шарах, закаленных в растворе «ПКМ» с концентрацией 2 % с температурой 40 °С, в структуре выявлен только игольчатый троостит (рис. 5, а), а в шарах, для закалки которых использовался полимер «Термовит» с аналогичной концентрацией и температурой, – сфероидальный троостит и трооосит в виде сетки (рис. 5, в). При этом твердость шаров, закаленных с использованием полимера «ПКМ» с указанной концентрацией и температурой, как на поверхности, так и в сердцевине в среднем на 6 – 7 HRC выше твердости шаров, закаленных в среде полимера «Термовит» (см. таблицу).

Обобщая вышесказанное можно сделать вывод, что за счет изменения параметров полимерной закалочной среды возможно варьировать эксплуатационные характеристики мелющих шаров из рельсовой стали, определяющие потенциальные области их применения. Например, закалка шаров в растворе полимера «ПКМ» с концентрацией 2 % и температурой 20 – 30 °С обеспечивает получение шаров с высокой твердостью (IV группа твердости по ГОСТ 7524 – 2015), а использование для закалки раствора этого же полимера с концентрацией 4 % и температурой 20 – 30 °С создает возможность производства шаров с более низкой твердостью, но потенциально высокой ударостойкостью. При этом существуют варианты сочетаний концентраций полимеров «ПКМ» и «Термовит» и их температур, применение которых не рекомендуется в связи с высоким риском получения дефектной микроструктуры.

Выводы

На основании лабораторных экспериментальных исследований построены кривые охлаждения для закалки шаров из рельсовой стали К76Ф в растворах полимеров «ПКМ» и «Термовит» с концентрацией 2 и 4 % и температурой 20 – 40 °С. Проведенными лабораторными экспериментальными исследованиями определены закономерности формирования микроструктуры мелющих шаров из указанной стали при использовании полимерных закалочных сред «ПКМ» и «Термовит» с различными параметрами для термообработки. Использование раствора «ПКМ» для закалки шаров обеспечивает значительно более высокие качество микроструктуры и твердость шаров по сравнению с применением полимера «Термовит». Выработаны рекомендации по оптимальным вариантам сочетаний концентрации и температуры полимера «ПКМ», обеспечивающих получение шаров повышенной группы твердости и получение шаров более низкой твердости, но высокой ударной стойкости.

Список литературы

1. Улегин К.А., Шведов К.Н., Бородин А.Н., Рубцов В.Ю. Новый шаропрокатный стан ЕВРАЗ НТМК – новые возможности для потребителей. Черная металлургия. Бюллетень научно-технической и экономической информации. 2020;76(6):602–608. https://doi.org/10.32339/0135-5910-2020-6-602-608

2. Shvedov K.N., Galim’yanov I.K., Kazakovtsev M.A. Production of grinding balls of high surface and normalized volume hardness. Metallurgist. 2020;64(5–6):499–507. http://dx.doi.org/10.1007/s11015-020-01019-3

3. Stalinskii D.V., Rudyuk A.S., Solenyi V.K., Yudin A.V., Volkov K.V., Atkonova O.P. Improving the production of steel grinding balls at AO EVRAZ ZSMK. Steel in Translation. 2016;46(7):525–528. https://doi.org/10.3103/S0967091216070135

4. Lam M.M., Serov A.I., Smyrnov Y.N., Ternavskii A.N., Mykheiev V.V. Production of hard (class V) grinding balls at PJSC “DMPZ”. Steel in Translation. 2017;47(5):325–329. https://doi.org/10.3103/S0967091217050072

5. Адигамов Р.Р., Никишин И.А., Жителев П.С., Андреев А.Р., Карлина А.Р. Опыт освоения производства стальных мелющих шаров в ПАО «СЕВЕРСТАЛЬ». Сталь. 2022;(3):13–18.

6. Lam M.M., Serov A.I., Smirnov E.N., Ternavskii A.A., Bazarova G.S. Mastering the production of 40- and 60-mm-diam. grinding balls in hardness classes III and IV at the Donetsk Metal-Rolling Plant. Metallurgist. 2016;60(3-4): 440–446. http://dx.doi.org/10.1007/s11015-016-0311-x

7. Aldrich C. Consumption of steel grinding media in mills – A review. Minerals Engineering. 2013;49:77–91. http://dx.doi.org/10.1016/j.mineng.2013.04.023

8. Umucu Y., Deniz V. The effect of ball type in fine particles grinding on kinetic breakage parameters. Inzynieria Mineralna. 2015;16(1):197–203.

9. Song Z., Pu Y., Liu Z., Wang B. Analysis of failure of grinding balls during service. Metal Science and Heat Treatment. 2022;64(1-2):127–133. https://doi.org/10.1007/s11041-022-00772-3

10. Рахутин М.Г., Бойко П.Ф. Пути совершенствования методов оценки основных характеристик мелющих шаров. Уголь. 2017;12:49–52. http://dx.doi.org/10.18796/0041-5790-2017-12-49-52

11. Найзабеков А.Б., Мухаметкалиев Б.С., Арбуз А.С., Лежнев С.Н. Снижение расхода стальных мелющих шаров путем улучшения технологии их производства. Вести высших учебных заведений Черноземья. 2016;(4(46)):78–86.

12. Сычков А.Б., Стеблов А.Б., Березнов С.Н. О выборе материала и режимов термической обработки стальных мелющих шаров, отвечающих требованиям современного мирового рынка. Литье и металлургия. 2013;(3(71)):30–32.

13. Umansky A.A., Golovatenko A.V., Prudnikov A N. Analysis of the main trends in the development of the production of grinding balls in Russia and abroad. IOP Conference Series: Materials Science and Engineering. 2020;866(1):012032. http://dx.doi.org/10.1088/1757-899X/866/1/012032

14. Bai X., Jin Y. Heat treatment of wear resistant steel ball for large ball mill. Jinshu Rechuli/Heat Treatment of Metals. 2017;42(5):193–196. https://doi.org/10.13251/j.issn.0254-6051.2017.05.040

15. Bouhamla K., Bourebia M., Gharbi A., Maouche H., Chaour M., Belhadi S. Effect of heat treatment on tribological behavior of forged steel balls. AIP Conference Proceedings. 2019;2123(1):030004. https://doi.org/10.1063/1.5117035

16. Титов С.С., Мещеряков В.Н., Леушин И.О., Федоров О.В. Разработка технологии и оборудования для индукционной осесимметричной закалки мелющих стальных шаров. Черные металлы. 2020;(6):11–16.

17. Smirnov E.N., Smirnov A.N., Mikheev V.V., Sklyar V.A., Belevitin V.A., Verzilov A.P., Orlov G.A. The exploration of the possibility of using continuous-cast 55 grade steel in the manufacturing of 40-mm-in-diameter grinding balls of IV and V hardness class. Steel in Translation. 2020;50(4): 270–276. https://doi.org/10.3103/S0967091220040099

18. Stalinskii D.V., Rudyuk A.S., Solenyi V.K. Development of production and estimation of the efficiency of using high-quality grinding balls. Report 1. Mastering the production of balls from chromium–molybdenum steel. Steel in Translation. 2021;51(11):822–826. https://doi.org/10.3103/S0967091221110127

19. Ефременко В.Г. Металлографический анализ причин разрушения стальных катаных тел для барабанных мельниц. Вестник Приазовского государственного технического университета. 2000;(9):89–91.

20. Umanskii A.A., Temlyantsev M.V., Oskolkova T.N., Simachev A.S., Golovatenko A.V. Study of grinding ball quality properties during manufacture in a screw rolling mill. Metallurgist. 2019;63(5-6):578–584. http://dx.doi.org/10.1007/s11015-019-00863-2

21. Pater Z., Tomczak J., Bulzak T., Andrietti S., Barbelet M. An innovative method for producing balls from scrap rail heads. The International Journal of Advanced Manufacturing Technology. 2018;97(1-4):893–901. https://doi.org/10.1007/s00170-018-2007-9

22. Tomczak J., Pater Z., Bulzak T. The flat wedge rolling mill for forming balls from heads of scrap railway rails. Archives of Metallurgy and Materials. 2018;63(1):5–12. http://dx.doi.org/10.24425/118901

23. Уманский А.А., Симачев А.С., Думова Л.В. Разработка технологии производства мелющих тел с повышенными эксплуатационными свойствами из отбраковки рельсовых сталей. Черные металлы. 2021;(5):57–61. http://doi.org/10.17580/chm.2021.05.10

24. Efremenko V.G., Popov E.S., Kuz’min S.O., Trufanova O.I., Efremenko А.V. Introduction of three-stage thermal hardening technology for large diameter grinding balls. Metallurgist. 2014;57(9-10):849–854. http://doi.org/10.1007/s11015-014-9812-7

25. Zurnadzhy V.I., Efremenko V.G., Wu K.M., Lekatou A.G, Shimizu K., Chabak Yu.G., Zotov D.S., Dunayev E.V. Quenching and partitioning–based heat treatment for rolled grinding steel balls. Metallurgical and Materials Transactions A. 2020;51(1-4):3042–3053. https://doi.org/10.1007/s11661-020-05737-w

Об авторах

А. А. УманскийРоссия

Александр Александрович Уманский, д.т.н., профессор кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

В. В. Байдин

Россия

Вадим Викторович Байдин, соискатель степени к.т.н. кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

А. С. Симачев

Россия

Артем Сергеевич Симачев, к.т.н., доцент кафедры «Обработка металлов давлением и металловедение. ЕВРАЗ ЗСМК»

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Л. В. Думова

Россия

Любовь Валерьевна Думова, соискатель степени к.т.н. кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

С. О. Сафонов

Россия

Сергей Олегович Сафонов, ассистент кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Уманский А.А., Байдин В.В., Симачев А.С., Думова Л.В., Сафонов С.О. Исследования процессов формирования микроструктуры мелющих шаров из рельсовой стали в зависимости от параметров закалочной среды. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):645-652. https://doi.org/10.17073/0368-0797-2023-6-645-652

For citation:

Umanskii A.A., Baidin V.V., Simachev A.S., Dumova L.V., Safonov S.O. Formation of microstructure in rail steel grinding balls depending on quenching medium parameters. Izvestiya. Ferrous Metallurgy. 2023;66(6):645-652. https://doi.org/10.17073/0368-0797-2023-6-645-652

JATS XML