Перейти к:

Прогнозирование содержания углерода в металле заключительного периода продувки в кислородном конвертере с использованием нейронной сети

https://doi.org/10.17073/0368-0797-2023-6-638-644

Аннотация

Прогнозирование и управление содержанием углерода в металле по окончании продувки в кислородном конвертере являются ключевыми моментами в обеспечении эффективности производства стали. Наиболее точным методом является метод динамического прогнозирования, основанный на использовании информации промежуточного замера фурмой-зондом (блок типа TSC) в период израсходования порядка 85 – 90 % общего расхода кислорода на плавку и принятой модели заключительного периода продувки. Для прогнозирования традиционно используются модели заключительного периода на основе экспоненциальных или кубических функций, существуют разработки на основе нейросетевых технологий. В настоящем исследовании заключительный период плавки определили как период между первым и последним (перед выпуском плавки) замерами фурмой-зондом. В зависимости от результатов первого замера и требуемых параметров металла в этот период может производиться продувка кислородом, присадка флюсов, а также усреднительная продувка азотом. Была исследована возможность использования нейросети для прогнозирования конечного содержания углерода с использованием результатов промежуточного замера фурмой–зондом (блок типа TSO) в период израсходования порядка 95 % общего расхода кислорода на плавку. В качестве модели заключительного периода была программно реализована двухслойная нейросеть с одним скрытым слоем и активационной функцией типа Softplus для всех нейронов. Входные данные - содержание углерода промежуточного замера и расход кислорода на заключительный период продувки. Выходные данные – прогнозируемое конечное содержание углерода. Для обучения использовались данные по фактическому конечному содержанию углерода в металле. Нейронная сеть была настроена по данным 700 плавок обучающей выборки. Настроенная таким образом модель была дополнительно протестирована на данных 232 плавок, не использовавшихся при обучении. Получены близкие значения ошибок прогноза для обучающей и тестирующей выборок. Кроме того, полученные значения ошибок сопоставимы с изменениями содержания углерода для плавок без использования кислорода в заключительный период, что говорит о высокой точности прогноза.

Ключевые слова

Для цитирования:

Шакиров М.К., Протопопов Е.В., Зимин А.В., Турчанинов Е.Б. Прогнозирование содержания углерода в металле заключительного периода продувки в кислородном конвертере с использованием нейронной сети. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):638-644. https://doi.org/10.17073/0368-0797-2023-6-638-644

For citation:

Shakirov M.K., Protopopov E.V., Zimin A.V., Turchaninov E.B. Prediction of carbon content in the metal of final blow period in BOF using neural network. Izvestiya. Ferrous Metallurgy. 2023;66(6):638-644. https://doi.org/10.17073/0368-0797-2023-6-638-644

Введение

Накопленный опыт эксплуатации конвертеров с верхней кислородной продувкой убедительно доказал преимущества процесса, к которым можно отнести высокую производительность, достаточно высокую стойкость футеровки агрегатов, простоту конструкции и эксплуатации оборудования, технологическую гибкость по составу перерабатываемых чугунов [1 – 3]. В то же время получение стабильных технологических показателей плавки и эффективность реализации процесса в целом в значительной степени зависят от правильности и точности определения момента окончания операции [4]. В практике организации продувки для решения такой задачи, как правило, используются косвенные характеристики особенностей хода продувки и поведения ванны, например:

– определение момента окончания операции продувки по количеству израсходованного кислорода;

– интенсивность светимости факела отходящих газов над конвертером;

– анализ химического состава отходящих газов;

– анализ изменения косвенных характеристик: контроль поведения ванны (акустические явления, вибрация фурмы), контроль температуры охлаждающей фурму воды, электропроводности ванны и т.д.

При этом перечисленные элементы и способы управления процессом продувки можно отнести к субъективным факторам при условии обеспечения высокой компетентности технологического персонала. В то же время высокая скорость процессов окислительного рафинирования, протекающих в кислородном конвертере, интенсивное пыле- и газовыделение, изменяющийся уровень ванны с возможным образованием выбросов или, наоборот, сворачиванием шлака – все эти перечисленные факторы значительно затрудняют возможности управления плавкой.

Особое значение исследуемые прогнозирующие модели приобретают при производстве специальных сталей, в том числе особо низкоуглеродистых сталей (в том числе беcпримесных со свободными междуузлиями (≤0,003 % C и 0,004 % N)). В связи с этим точное прогнозирование и управление содержанием углерода в металле на заключительном этапе операции продувки является чрезвычайно актуальной задачей, решение которой позволяет повысить и стабилизировать показатели технологии.

На основании дополнительно получаемой информации, использующейся для прогнозирования характеристик плавки, можно выделить следующие известные методы расчетного определения остаточного содержания углерода в металле перед выпуском [4; 5]:

– прогнозирование с использованием статических моделей;

– прогнозирование с использованием динамических моделей;

– интеллектуальное прогнозирование.

1. Статическое прогнозирование

Для статического прогнозирования используются так называемые статические модели плавки, основанные на расчетах теплового и материального балансов, либо на статистическом описании плавки в целом. Исходными данными служат химический состав и температура чугуна, химический состав твердой металлозавалки и добавочных материалов, а также результаты предшествующих плавок и требуемые значения показателей металла по окончании продувки: прежде всего химического состава и температуры. Данный метод позволяет определять количество шихтовых и добавочных материалов, в том числе оценивать израсходованное в период продувки количество кислорода, необходимое для достижения требуемого содержания углерода в металле [6 – 8]. Однако точность этого метода в отношении прогнозирования параметров плавки по окончании продувки недостаточно стабильна ввиду влияния большого количества неконтролируемых факторов [9]. К таким факторам можно отнести: изменяющийся химический состав и физические свойства металлозавалки, колебания свойств и количества добавочных материалов, неконтролируемые потери тепла, потери кислорода в различные периоды продувки и т.д. [7]. Наиболее часто для статического прогнозирования используются теоретические [10 – 12] или статические [13 – 15] модели, в том числе модели, основанные на нейронных сетях.

2. Динамическое прогнозирование

Известно, что использование фурмы-зонда в сочетании с моделями заключительного периода продувки является инструментом динамического управления, позволяющим уменьшить цикл плавки за счет значительного уменьшения затрат времени на корректирующие операции (повалка, охлаждение металла) [15]. Модели заключительного периода основываются на статистическом описании зависимостей между конечными значениями параметров плавки (прежде всего содержание углерода и температура), их исходными значениями и количеством израсходованного кислорода [16]. При этом скорость обезуглероживания может быть описана как

| \[ - \frac{{\partial C}}{{\partial \tau }} = k(C - {C_0}),\] | (1) |

где k – константа скорости реакции обезуглероживания, с\(^–\)1; C – текущая концентрация углерода в жидком металле, %; С0 – минимально достижимая концентрация углерода в жидком металле, характеризующая массообмен и скорость окисления углерода в области его низких значений, %; τ – продолжительность продувки кислородом, с.

Фурма-зонд позволяет проводить измерения и отбор проб металла для химического анализа без проведения так называемой повалки, сопровождающейся прерыванием кислородной продувки и наклоном конвертера. В данном случае для каждой плавки проводится, как правило, два измерения: по ходу кислородной продувки (после израсходования 85 – 90 % предполагаемого общего количества кислорода) и по окончании продувки кислородом. Первое измерение проводится с использованием блоков типа TSC (temperature, sample, carbon): определяются температура металла, содержание в нем углерода по температуре ликвидуса расплава и отбирается проба. При этом в период измерения интенсивность продувки кислородом снижается для повышения достоверности получаемых результатов. На основании данных первого, «динамического», замера модель заключительного периода рассчитывает количество кислорода и возможное количество охладителя, необходимые для достижения заданных значений температуры и содержания углерода металла перед выпуском плавки.

По окончании продувки кислородом измерение проводится с использованием блоков типа TSO (temperature, sample, oxygen): определяется температура металла, его окисленность, рассчитывается содержание углерода, проводится отбор пробы металла.

Однако в отечественных конвертерных цехах блоки типа TSC на текущий момент не применяются, измерения проводятся с использованием блоков типа TSO в период продувки, соответствующий более низкому (менее 0,15 %) содержанию углерода в металле.

Использование измерительной фурмы-зонда позволяет устранить влияние колебаний свойств шихтовых материалов и увеличить точность прогнозирования конечного содержания углерода для конвертерной плавки по сравнению со статическими методами прогнозирования. Некоторые японские производители достигли точности прогнозирования в данных условиях свыше 90 % в интервале ±0,02 % С [17].

Другой разновидностью метода динамического прогнозирования содержания углерода является подход, основанный на использовании косвенных показателей процесса обезуглероживания, например, результатов анализа состава отходящих газов. Главным недостатком такого варианта, наряду с влиянием на результаты анализа количества подсасываемого воздуха из атмосферы в режиме работы газоотводящего тракта с частичным дожиганием отходящих газов, является запаздывание (задержка по времени) исходной информации для расчета.

3. Интеллектуальное прогнозирование

Интеллектуальное прогнозирование содержания углерода в расплаве, в соответствии с вышеперечисленными особенностями, подразумевает использование дополнительной, так называемой косвенной информации о ходе процесса, например, по вибрации кислородной фурмы, уровню шлакометаллической эмульсии, акустическим характеристикам хода продувки и т.д.

К первому опыту использования такого подхода можно отнести разработку модели заключительного периода продувки на основе нейронной сети [18]. В частности, для прогнозирования содержания углерода используется сеть, входные нейроны которой соответствуют содержанию углерода по замеру фурмы-зонда, количеству кислорода и охладителя, израсходованных именно в заключительный период. Полученные положительные результаты позволяют сделать выводы об эффективности использованного метода.

Развитие и использование таких подходов дополнительно показывают преимущества прогнозирования содержания углерода в заключительный период продувки с использованием нейросетей по сравнению с экспоненциальной, кубической моделями и моделью окисления углерода, основанными на анализе химического состава отходящих газов. При этом выполненные исследования были проведены с использованием экспериментальных данных промежуточных замеров только блоками типа TSC [17; 19 – 21].

Таким образом, актуальными представляются оценки применимости нейронных сетей для описания заключительного периода продувки, в частности, для прогнозирования конечного содержания углерода в металле на основе данных промежуточных замеров применяемыми в отрасли блоками типа TSO.

Методика исследования

В настоящем исследовании заключительный период продувки определили как условный период между первым и последним (перед выпуском плавки) замерами фурмой-зондом. В зависимости от результатов первого замера и требуемых конечных параметров металла в этот период могут проводиться продувка кислородом, присадка флюсов, а также усреднительная продувка азотом.

Задачами исследования являлись определение точности прогноза конечного содержания углерода в металле с использованием данных промежуточного замера блоками типа TSO по израсходованию порядка 95 % предполагаемого общего количества кислорода на плавку, а также сравнение полученных результатов с аналогичными, полученными для технологии с использованием блоков типа TSC.

В качестве анализируемых использовали данные плавок текущего производства, проведенных в 350-т конвертере, оборудованном измерительной фурмой под непосредственным контролем авторов.

Для обучения и тестирования прогноза содержания углерода были отобраны плавки с использованием в заключительный период только продувки кислородом.

Исходное содержание углерода – определенное по результатам замера фурмой-зондом перед началом заключительного периода, конечное – по результатам химического анализа пробы металла, отобранной фурмой-зондом по окончании продувки. Исходное (С1) и конечное (С2) содержание углерода, а также изменение концентрации углерода в результате проведения заключительного периода (ΔC\(^{\rm{зп}}\) = C2 – C1) и расход кислорода на операцию приведены в табл. 1 (в числителе – диапазон изменения, в знаменателе – среднее значение).

Таблица 1. Параметры заключительного периода продувки

|

Для прогнозирования содержания углерода по окончании заключительного периода продувки использовали двухслойную нейронную сеть, содержащую один скрытый слой. Входные данные – фактическое содержание углерода в металле перед началом заключительного периода С1 и фактический расход кислорода в заключительный период \({\rm{O}}_2^{{\rm{зп}}}\). Выходные данные – прогнозируемое содержание углерода \(C_2^{{\rm{прог}}}\) в металле по окончании заключительного периода. Для обучения использовали данные по фактическому конечному содержанию углерода пробы металла. В качестве функции активации применяли функцию вида

| Y = ln(1 + e\(^{x}\)). | (2) |

Данные по исходному и конечному содержанию углерода, расходу кислорода предварительно подвергали нормированию в соответствии с выражением

| \[C_i^{\rm{*}} = \frac{{{C_i} - {C_{\min }}}}{{{C_{\max }} - {C_{\min }}}},\] | (3) |

где Ci – фактическое значение параметра; Cmin и Cmax – минимальное и максимальное значения параметра.

В качестве обучающей выборки использовали данные 700 плавок. Результаты обучения тестировали по данным 232 плавок, следовавших в хронологическом порядке за плавками обучающей выборки, из них 56 плавок были проведены под непосредственным контролем авторов.

Для обучения сети применяли алгоритм обратного распространения ошибки – метод градиентного спуска. В процессе обучения минимизировалось значение суммы квадратов отклонений между фактическим С2 и прогнозируемым \(C_2^{{\rm{прог}}}\) содержанием углерода в металле.

Оценку точности прогнозирования проводили с использованием следующих показателей:

– средняя ошибка (mean error), определяемая в соответствии с выражением

| \[ME = \frac{1}{N}\sum\limits_{i = 1}^N {\left( {{Y_i} - {{\hat Y}_i}} \right),} \] | (4) |

где N – количество наблюдений; Yi , \({\hat Y_i}\) – фактическое и прогнозируемое значения параметра;

– среднемодульная ошибка (mean absolute error), определяемая в соответствии с выражением:

| \[MAE = \frac{1}{N}\sum\limits_{i = 1}^N {\left| {{Y_i} - {{\hat Y}_i}} \right|} ,\] | (5) |

– среднеквадратичная ошибка (root mean square error), определяемая в соответствии с выражением

| \[RMSE = \sqrt {\frac{1}{N}\sum\limits_{i = 1}^N {{{\left( {{Y_i} - {{\hat Y}_i}} \right)}^2}} } .\] | (6) |

Результаты исследования и их обсуждение

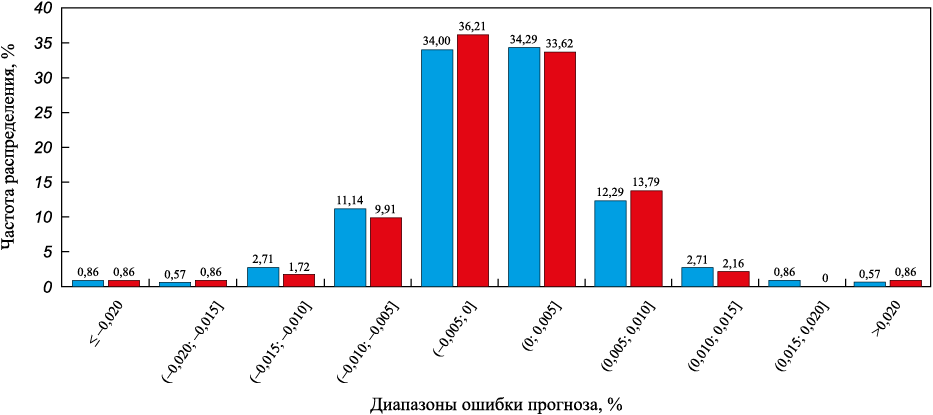

В результате обучения и последующего тестирования нейросети на соответствующих массивах экспериментальных данных получено распределение ошибок прогноза конечного содержания углерода в металле C2 – \(C_2^{{\rm{прог}}}\) (см. рисунок).

Распределение ошибок прогноза конечного содержания углерода: |

Для тестирующей выборки получено распределение ошибки прогноза, близкое к таковой для обучающей выборки. Попадание свыше 90 % ошибки в диапазон ±0,010 % и порядка 70 % плавок в диапазон ±0,005 % свидетельствует о достаточно высокой точности прогноза конечного содержания углерода в металле.

Для сравнения достигнутые показатели точности прогноза по обучающей и тестирующей выборкам сопоставили с аналогичными показателями плавок без использования кислорода в заключительный период продувки. Для сравнительных плавок в данный период проводили присадки извести и/или известняка, усреднительную продувку азотом осуществляли через кислородную фурму. В качестве прогнозируемых значений конечного содержания углерода \(C_2^{{\rm{прог}}}\) использовали исходные значения С1 по результатам первого замера фурмы-зонда (табл. 2). Показатели точности рассчитывали в соответствии с выражениями (4) – (6).

Таблица 2. Сравнение показателей плавок обучающей, тестирующей выборок

|

Таким образом, показатели, характеризующие точность прогноза для плавок обучающей и тестирующей выборок, имеют близкие значения. В то же время эти значения сопоставимы с таковыми для плавок, проведенных без использования кислорода в заключительный период. Изменения содержания углерода (C2 – C1 = C2 – (C_2^{{\rm{прог}}}\)) для таких плавок связаны, очевидно, с неоднородностью химического состава по объему металлической ванны. То есть полученные данные (табл. 2) позволяют сделать вывод, что достигнутая точность прогноза сопоставима с изменениями содержания углерода в металле, связана с неоднородностью ванны и, возможно, погрешностью определения содержания углерода при замере фурмой-зондом. Точность прогноза предложенной модели заключительного периода в диапазонах ±0,005 и ±0,010 % для тестирующей выборки составила соответственно 70 и 94 %.

Авторы работы [22] показали для технологии с использованием блоков типа TSC, что модель заключительного периода, основанная на нейронной сети, позволяет достичь попадания ошибки прогноза по содержанию углерода в металле в диапазоны ±0,005, ±0,010, ±0,015 и ±0,020 %, что соответствует 25, 54, 71 и 91 % случаев. Выполненный анализ показывает, что данные показатели превосходят аналогичные для экспоненциальной, кубической моделей и модели окисления углерода, основанной на анализе химического состава отходящих газов. Однако следует отметить, что в данном случае среднее исходное значение содержания углерода составляло 0,244 %, что значительно превышает таковое для настоящего исследования.

Для оптимизации получаемых результатов в дальнейшем возможно исследование вариантов и эффекта обновления обучающей выборки с целью адаптации модели к изменяющимся по ходу кампании конвертера условиям.

Выводы

Точное прогнозирование при определении содержания углерода в металле является ключевым для управления заключительным периодом плавки в кислородном конвертере. Результаты выполненного исследования подтверждают результаты работ [21; 22] и позволяют говорить о возможности применения нейронной сети для прогнозирования содержания углерода в металле заключительного периода продувки в кислородном конвертере.

Список литературы

1. Лякишев Н.П., Шалимов А.Г. Сравнительная характеристика состояния кислородно-конвертерного производства стали в России и за рубежом. Москва: Элиз; 2000:64.

2. Технология производства стали в современных конвертерных цехах / С.В. Колпаков, Р.В. Старов, В.В. Смоктий, В.И. Лебедев, В.В. Рябов. Москва: Машиностроение; 1991:464.

3. Афонин С.3. Современное состояние, перспективы и задачи стоящие перед металлургической промышленностью России. Сталь. 1995;(7):1–4.

4. Баптизманский В.И. Теория кислородно-конвертерного процесса. Москва: Металлургия; 1975:375.

5. Баптизманский В.И., Меджибожский М.Я., Охотский В.Б. Конвертерные процессы производства стали. Киев-Донецк: Вища школа; 1984:344.

6. Туркенич Д.И. Управление плавкой стали в конвертере. Москва: Металлургия; 1971:360.

7. Бойченко Б.М., Низяев К.Г., Стоянов А.Н., Молчанов Л.С., Синегин Е.В. Параметризация процесса выплавки стали в кислородном конвертере. Системные технологии. 2017;(3(110)):10–15.

8. Бигеев A.M. Математическое описание и расчеты сталеплавильных процессов. Москва: Металлургия; 1982:160.

9. Wang Z., Xie F., Wang B., Liu Q., Lu X.C., Hu L.N., Cai F. The control and prediction of end-point phosphorus content during BOF steelmaking process. Steel Research International. 2014;85(4):599–606. https://doi.org/10.1002/srin.201300194

10. Мочалов С.П., Айзатулов Р.С., Шакиров К.М. Прогнозирующая динамическая модель конвертерного процесса. Известия вузов. Черная металлургия. 1979;22(4):128–131.

11. Chen J.D., Zhang C.J., Feng J.H. Static mechanics model in loading converter and energy saving. Journal of Hebei Institute of Technology. 2007;29(1):32–35.

12. Рожков И.М., Травин О.В., Туркенич Д.И. Математические модели конверторного процесса. Москва: Металлургия; 1978:184.

13. Pal J., Singh S., Ghose A.K., Mohan S. A mathematical model for end point control of basic oxygen steel making furnace. Journal of Metallurgy and Materials Science. 2002;44(1):39–49.

14. Cunha A.P., Pacianotto T.A., Frottini Fileti A.M. Steelmaking process: neural models improve end-point predictions. Computer Aided Chemical Engineering. 2004;18(4):631–636. https://doi.org/10.1016/S1570-7946(04)80171-8

15. Apeldoorn G.J., Gootjes P. Sublances for BOF steelmaking. In: Millennium Steel. 2006;97–101.

16. Бигеев А.М., Байтман В.В. Адаптация математической модели окончания продувки конвертерной плавки к условиям кислородно-конвертерного цеха Магнитогорского металлургического комбината. Металлург. 2006;(9):47–49.

17. Vortrefflich W., Vries J. Maximizing BOF production capacity and producing cost efficient by using sublance based process control. Iron & Steel Review. 2010;10:94–100.

18. Кошелев А.Е., Воронин Н.И., Петрунин М.В., Киселева Т.В., Турчанинов Е.Б. О косвенном контроле содержания углерода в конвертерной ванне. Известия вузов. Черная металлургия. 1981;24(12):105–110.

19. Wu M., Wu F. Application of using dynamic control with offgas analysis for making medium-high carbon steel. Iron and Steel. 2007;42(12):38–41.

20. Способы расчета масс материалов конверторного производства / В.П. Авдеев, Р.С. Айзатулов, Л.П. Мышляев, М.В. Петрунин, Ю.А. Сарапулов. Москва: Металлургия; 1994:192.

21. Jun T., Xin W., Tianyou C., Shuming X. Intelligent control method and application for BOF steelmaking process. IFAC Proceedings Volumes. 2002;35(1):439–444. https://doi.org/10.3182/20020721-6-ES-1901.00726

22. Gu M., Xu A., Wang H., Wang Z. Real-time dynamic carbon content prediction model for second blowing stage in BOF based on CBR and LSTM. Processes. 2021;9(11):1987. https://doi.org/10.3390/pr9111987

Об авторах

М. К. ШакировРоссия

Максим Кимович Шакиров, к.т.н., доцент кафедры автоматизации и информационных систем

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Е. В. Протопопов

Россия

Евгений Валентинович Протопопов, д.т.н., профессор кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

А. В. Зимин

Россия

Алексей Валерьевич Зимин, д.т.н., заведующий кафедрой автоматизации и информационных систем

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Е. Б. Турчанинов

Россия

Евгений Борисович Турчанинов, к.т.н., доцент кафедры автоматизации и информационных систем

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Шакиров М.К., Протопопов Е.В., Зимин А.В., Турчанинов Е.Б. Прогнозирование содержания углерода в металле заключительного периода продувки в кислородном конвертере с использованием нейронной сети. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):638-644. https://doi.org/10.17073/0368-0797-2023-6-638-644

For citation:

Shakirov M.K., Protopopov E.V., Zimin A.V., Turchaninov E.B. Prediction of carbon content in the metal of final blow period in BOF using neural network. Izvestiya. Ferrous Metallurgy. 2023;66(6):638-644. https://doi.org/10.17073/0368-0797-2023-6-638-644

JATS XML