Перейти к:

Особенности развития техники и технологии окомкования железорудной шихты в производстве окатышей

https://doi.org/10.17073/0368-0797-2023-5-529-537

Аннотация

Новые возможности процесса окомкования в производстве окатышей позволяют улучшить производственные показатели. Принципы принудительного зародышеобразования в технике окомкования расширяют его технологические возможности. Технические показатели новой технологии производства окатышей и физические параметры влажных окатышей позволяют повысить металлургические свойства окускованного сырья. Представленные технические схемы отражают производственные возможности принудительного зародышеобразования в процессах формирования напыленного слоя (НС) шихты и его деления различными техническими устройствами. Конструктивные особенности и технологические режимы разработанных технических схем реализованы на типичном тарельчатом окомкователе. Опытные данные, полученные при реализации разработанных технологических схем, позволяют изменять относительные величины прочности, массы и влажности окатышей в ходе окомкования железорудной шихты. Эти параметры можно регулировать в ходе загрузки шихты, ее напыления на шихтовый гарнисаж окомкователя, деления напыленного слоя шихты на зародыши и доокомкования зародышей с формированием оболочки окатышей. Оценка указанных технологических схем привела к выбору наиболее эффективных решений, основанных на теплосиловом напылении влажной шихты с учетом процесса ее налипания, материалоемкости и сложности конструктивного оформления оборудования. Для практического использования рекомендована комбинированная технологическая схема получения окатышей по технологии принудительного зародышеобразования на основе формирования НС одиночной воздушношихтовой струей, содержащей упрочняющие добавки, на предварительно профилированный гарнисаж и деления НС на зародыши коническим барабаном, снабженным металлической струной. В конце технологического цикла производства окатышей в центральной зародышевой части окатышей формируется повышенная пористость с высокой долей открытых пор. Окатыши обладают пониженной влажностью (ΘW = 0,97) и благоприятной поровой структурой. В прогнозе они требуют меньших энергозатрат на их последующую термообработку. Технология позволяет выпускать окатыши необходимой и максимальной прочности размером 12 – 16 мм с более высокой производительностью. В ходе экспериментов установлено, что технология предварительного зародышеобразования обладает высокой надежностью и универсальностью, легко внедряется в действующее производство.

Ключевые слова

Для цитирования:

Павловец В.М. Особенности развития техники и технологии окомкования железорудной шихты в производстве окатышей. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):529-537. https://doi.org/10.17073/0368-0797-2023-5-529-537

For citation:

Pavlovets V.M. Development of equipment and technology for pelletizing iron ore charge in production of pellets. Izvestiya. Ferrous Metallurgy. 2023;66(5):529-537. https://doi.org/10.17073/0368-0797-2023-5-529-537

Введение

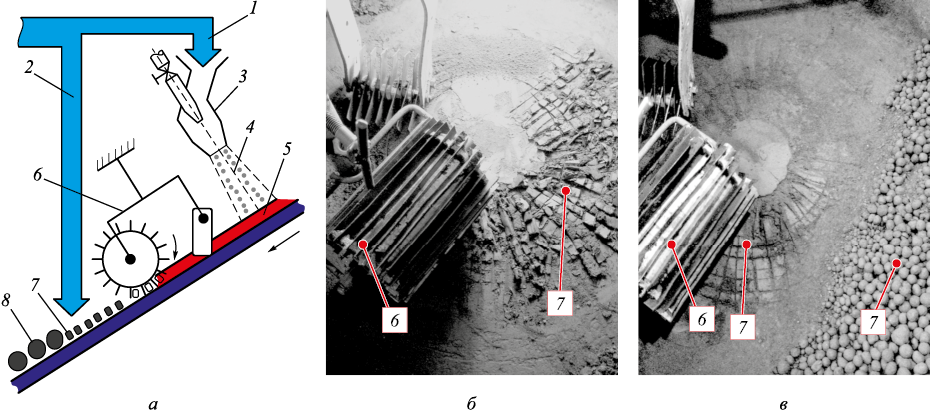

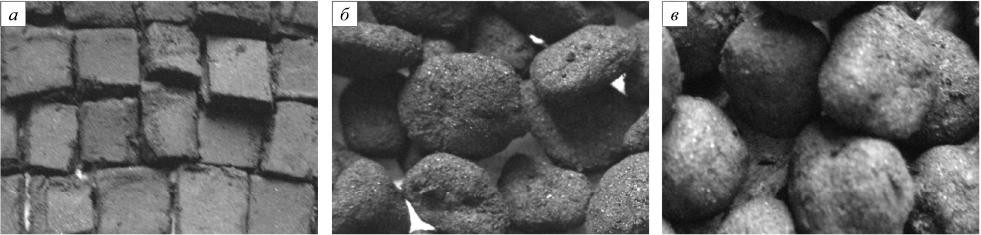

Окомкование железорудной шихты в производстве окатышей является начальной стадией окускования железорудного сырья, которое позволяет осуществить формообразование влажной сыпучей массы, ее первичное структурообразование и упрочнение [1; 2]. Задачей окомкования является получение округлой формы у окатышей и формирование максимально возможной прочности, позволяющей выполнять последующие транспортные и термические операции с окатышами без разупрочнения. Процесс формообразования влажной шихты в производстве окатышей начинается с зародышеобразования и заканчивается доокомкованием зародышей. В традиционной технологии производства окатышей воздействовать на процесс зародышеобразования существующими техническими средствами без привлечения вспомогательных физических полей достаточно трудно [3]. В последнее время предлагается расширить функциональные возможности участка окомкования с помощью теплосилового напыления влажной шихты на гарнисаж окомкователя, придав ему дополнительные формо- и структурообразующие функции в производстве окатышей [4; 5]. Данная технология принудительного зародышеобразования напылением и доокомкованием (ЗНД) зародышей позволяет существенно изменить процессы зародышеобразования и окомкования железорудной шихты. Она обладает широким набором инструментария для воздействия на структурные свойства окатышей и производственные параметры окомкователя [4 – 6]. Согласно этой технологии, на первом этапе получения сырых окатышей в холостой зоне вращающегося тарельчатого окомкователя проводят формирование плотного напыленного слоя (НС) шихты воздушношихтовой струей (ВШС). Для получения зародышевой массы в этой же зоне окомкователя НС механически делят на прочные зародыши, имеющие форму, близкую к сферокубу или сферопараллелепипеду. На последующем этапе формообразования в рабочей зоне окомкователя, занятой комкуемыми материалами, у зародышей сминаются углы, грани и формируется округлая форма. Одновременно с этим происходит доокомкование зародышей в смеси с увлажненной шихтой в режиме переката и формируется оболочка окатышей [6 – 8]. Центральная часть двухслойных окатышей имеет пониженную влажность и в ней формируется более высокая пористость с повышенной долей открытых пор. Низкая влажность сырых окатышей с подобным характером пористости исключает трещинообразование и резко снижает температуру шокового разрушения при сушке [4; 5], что у обожженных окатышей уменьшает вероятность снижения прочности при последующем металлургическом переделе. Структура окатышей после высокотемпературного обжига также сохраняет повышенное количество проницаемых пор, открытых для восстановительных газов [5]. Такое структурное построение окатышей позволяет снизить диффузионные ограничения при последующем восстановлении и повысить реакционную способность окускованного сырья. Подобное формирование структурных свойств окатышей можно получить с помощью порообразующей биомассы [7; 8] или вспомогательных технологий [9 – 11]. Схематичное представление технологии ЗНД и макроструктуры материалов, участвующих в формообразовании влажной шихты, показаны на рис. 1, 2. Технологическая схема производства достаточно легко может быть реализована на действующем производстве, для чего существуют свободные производственные площади и технические возможности. На основе технологии ЗНД разработаны многочисленные технические решения [4; 5], позволяющие управлять процессами формирования зародышей и окатышей и их физическими свойствами, анализ технологической работы которых дает возможность сформулировать общие принципы зародышеобразования и структурообразования комкуемой массы для этой технологии.

Целью работы является анализ технических решений, направленных на развитие техники и технологии окомкования железорудной шихты в производстве окатышей, основанном на принудительном зародышеобразовании.

Рис. 1. Схема формообразования влажной шихты в зародыши и окатыши (а)

Рис. 2. Внешний вид шихтовых материалов и последовательность формирования окатышей из зародышей по технологии ЗНД: |

Методы исследования и материалы

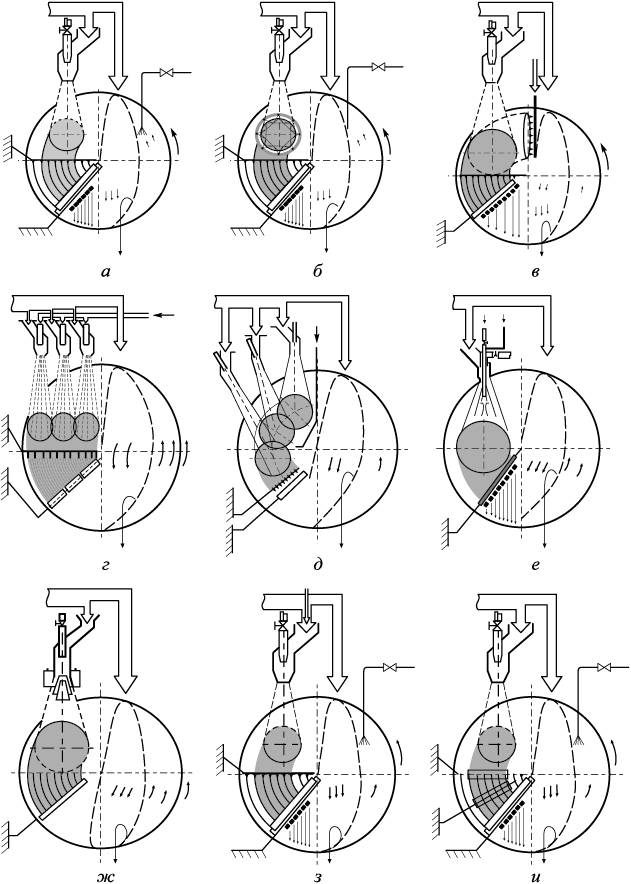

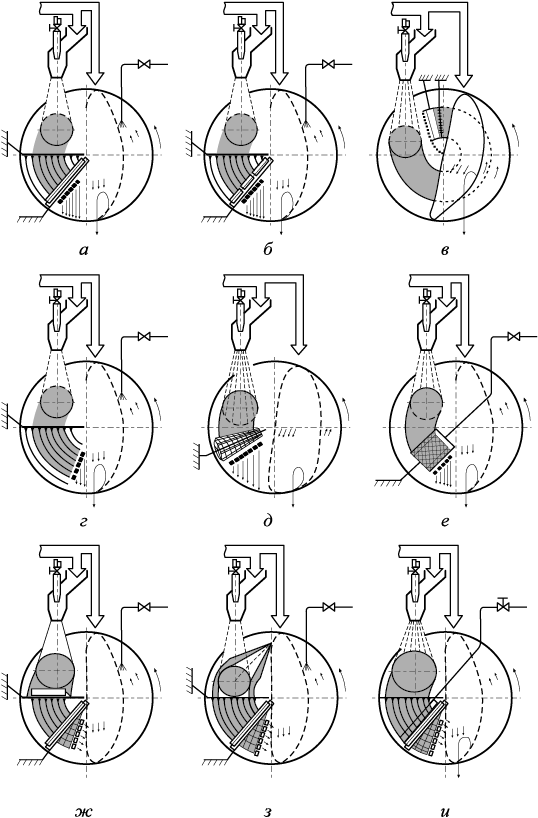

Технические схемы устройств для получения окатышей, включающих различные способы формирования НС методом напыления влажной шихты на гарнисаж, показаны на рис. 3. Перспективные схемы деления НС на зародыши в этих устройствах представлены на рис. 4. На указанные технические схемы (рис. 3, 4) автором получены патенты РФ. В качестве базового устройства, на котором реализованы технические схемы для получения окатышей, использовали лабораторный полупромышленный тарельчатый окомкователь (диаметр 0,62 м, угол наклона тарели γ = 45°, число оборотов n = 12 об/мин), снабженный струйным аппаратом (СА) (диаметр dСА = 0,02 м, расход шихты Gш = 0,03 – 0,04 кг/с, давление Рв = 0,2 МПа, расход сжатого воздуха Vв = 0,6 м3/мин) и устройствами различной конструкции для деления НС на зародыши. Для реализации многоструйных технических схем использовали три СА диаметром 0,02 м при том же расходе шихты и первоначальных условиях. Окомкователь работал на влажной шихте, состоящей из железорудного концентрата Тейского месторождения (dч = 0,068 мм) и 1 % бентонита. Шихта массой 5 кг напылялась в течение 60 с на шихтовый гарнисаж (ШГ) толщиной 30 мм (ρшг = 2230 кг/м3, Wшг = 8,14 %) в холостой зоне тарели при ΘL = 25 (ΘL = L/dСА – безразмерное расстояние, L = 0,5 м). Для доокомкования зародышей и формирования кондиционных окатышей в рабочую зону окомкователя дополнительно подавали 5 кг влажной шихты. Для всех сформованных материалов определяли среднюю прочность и влажность. У НС измеряли его размеры (диаметр dНС , м и высоту НС на его оси hо , м). Зародышевую массу и массив окатышей рассевали на ситах. Методика отбора проб подробно изложена в работах [4; 5].

Рис. 3. Технические схемы формирования НС на гарнисаже окомкователя:

Рис. 4. Технические схемы деления напыленного слоя шихты на зародыши |

Для технических схем, реализующих различные способы формирования НС (рис. 3), определяли коэффициент напыления KНС , %:

\[{K_{{\rm{НС}}}} = \frac{{{M_{\rm{ш}}} - {M_{\rm{м}}}}}{{{M_{\rm{ш}}}}},\]

где Мш – масса напыляемой шихты, кг; Мм – масса шихты, оставшейся после формирования НС, кг.

Для технических схем, реализующих различные способы деления НС на зародыши (рис. 4), определяли фракционный состав зародышевой массы и коэффициент зародышеобразования Kзр , %:

\[{K_{{\rm{зр}}}} = \frac{{{M_{{\rm{зр}}}}}}{{{M_{\rm{ш}}}}} = \frac{{{M_{\rm{ш}}} - {M_{\rm{м}}} - {M_{\rm{н}}}}}{{{M_{\rm{ш}}}}},\]

где Мзр – масса зародышей размером 2 – 10 мм, кг; Мн – масса зародышевой мелочи размером менее 2 мм, кг.

Для каждой технической схемы выполнено несколько экспериментов, что позволило получить среднее значение анализируемых величин. Для расширения объема информации при оценке эффективности технологии ЗНД и свойств НС, зародышей и окатышей часть результатов опытов была представлена в безразмерном виде [4; 5]. Относительную прочность сформованных материалов ΘП определяли по выражению

\[{\Theta _{\rm{П}}} = \frac{{{\Pi _{{\rm{ср}}}}}}{{{\Pi _{{\rm{ок}}}}}},\]

где Пср – средняя прочность образцов НС, зародышей и окатышей, кПа; Пок – средняя прочность окатышей размером 12 – 16 мм, кПа; Пок = 280 кПа.

Относительную массу сформованных материалов (НС, зародышей и окатышей) ΘМ вычисляли по формуле

\[{\Theta _M} = \frac{{{M_{\rm{м}}}}}{{{M_{\rm{о}}}}},\]

где Мм – средняя масса сформованных материалов (НС, зародышей и окатышей), кг; Мо – общая массы шихты, используемой для получения окатышей, включая подачу шихты на доокомкование зародышей в рабочую зону окомкователя, кг, Мо = 10 кг.

Относительную влажность сформованных материалов ΘW определяли по выражению

\[{\Theta _W} = \frac{{{W_{{\rm{ср}}}}}}{{{W_{\rm{ш}}}}},\]

где Wср – средняя влажность образцов НС, зародышей и окатышей, %; Wш – влажность напыляемой шихты, %; Wш = 8,2 %.

Относительную длительность процессов загрузки, напыления шихты, деления НС и доокомкования зародышей Θτ определяли по выражению

\[{\Theta _\tau } = \frac{{{\tau _i}}}{{{\tau _{{\rm{ок}}}}}},\]

где τi – длительность процессов загрузки, напыления шихты, деления НС и доокомкования зародышей, с, длительности напыления, деления и доокомкования составляли 15, 5 и 300 с соответственно; τок – общая длительность процесса формирования окатышей, с, τок = 380 с.

Для определения характеристик НС (KНС , ΘМ , ΘП , ΘW ), полученного в различных способах его формирования (рис. 3), окомкователь работал без делителей в течение всего времени напыления. Для сравнительного анализа показателей этих технических схем использовали базовую схему для сравнения (рис. 3, а), которая опиралась на работу одиночного СА, напыляющего влажную шихту на неподготовленный ШГ. Следует добавить, что в большинстве промышленных технологий на основе напыления к устройствам и технологиям напыления предъявляются многочисленные требования по эффективности их работы [12 – 15].

Для расчета параметров зародышевой массы (фракционный состав, Kзр , ΘМ , ΘП , ΘW ), полученной в устройстве, реализующем различные способы деления НС на зародыши (рис. 4), после формирования НС на окомкователе работал делитель НС. Для сравнительного анализа показателей этих технических схем использовали базовую схему (рис. 1 и 3, а), которая дополнительно была снабжена делителем, состоящим из продольного (система пластинчатых ножей) и поперечного (вращающийся барабан с ребрами) делителей, покрытых бакелитовым лаком в качестве покрытия, препятствующего налипанию шихты (рис. 4, а).

Результаты работы и их обсуждение

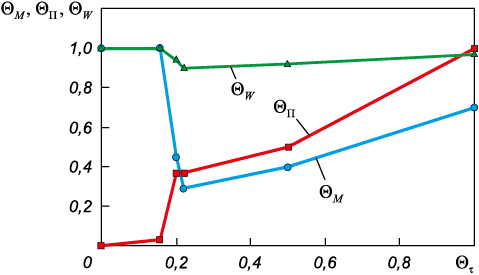

Типичное изменение параметров ΘМ , ΘП , ΘW в процессе формообразования шихты (напыление шихты с образованием НС и его деления на зародыши) и формирования окатышей для базовой схемы напыления (рис. 3, а и 4, а) приведено на рис. 5. Результаты экспериментов представлены в табл. 1, 2. Полученные зависимости (рис. 5) позволяют обобщить результаты исследований и выявить узкие места в технологии ЗНД. Общим для всех технических схем (табл. 1, 2) является быстрое формообразование влажной шихты со средней скоростью роста массы зародышей более 3,0 г/с, сопровождаемое ростом прочности (ΘП > 0,39) и незначительной потерей массы сформованных материалов в процессе напыления шихты (до ΘМ = 0,44) и деления НС (до ΘМ = 0,29) на зародыши (рис. 5). Напылением шихты можно сформировать прочность НС, близкую к прочности всего окатыша (ΘП > 0,8 – 0,9) [4; 5], но в таком режиме снижается пористость и доля открытых пор в зародышевой части окатыша, что противоречит принципам структурообразования технологии ЗНД. Незначительный рост прочности зародышей при делении НС объясняется механическим уплотнением влажной массы делителями или вспомогательными устройствами. В процессе доокомкования зародышей происходит рост массы и прочности окатышей за счет формирования оболочки в режиме переката. Процесс обезвоживания НС связан с бародиффузионным переносом влаги ВШС, в которую при напылении попадает НС и зародышевая масса. Процесс доокомкования зародышей сопровождается ростом параметров ΘМ , ΘП , ΘW , имеет несколько стадий и протекает в течение значительно большего времени (300 с), что существенно снижает скорость роста массы (до 0,11 г/с) и прочности [4; 5]. Рост влажности формуемых окатышей при доокомковании зародышей происходит за счет переувлажнения оболочки окатышей. На заключительном этапе производства окатышей для большинства технических схем, реализующих технологию ЗНД, формируется максимальное количество окатышей размером 12 – 16 мм (ΘМ > 0,7) со средней скоростью роста массы (более 0,3 г/с), необходимой прочности (ΘП = 1,0) с пониженным количеством влаги в их структуре (ΘW < 1). В центральной зародышевой части окатышей это снижение еще больше (ΘW < 0,95).

Рис. 5. Кинетика изменения относительной прочности ΘП ,

Таблица 1. Показатели технических схем, реализующих

Таблица 2. Показатели технических схем, реализующих различные способы деления НС на зародыши

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Целесообразно представить краткий анализ работоспособности рассмотренных технических схем. Схема, представленная на рис. 3, б, отличается от базовой интенсивным увлажнением зоны напыления и поверхности НС, что позволяет повысить KНС до 0,95, увеличить геометрические размеры НС и параметры ΘМ , ΘП , ΘW (табл. 1). Однако переувлажнение НС до WНС = 0,99Wш и, соответственно, зародышей и годных окатышей, увеличивает продолжительность последующей сушки окатышей на стадии термообработки. Близкие характеристики НС формирует схема, показанная на рис. 3, в, которая отличается от базового решения предварительным увлажнением ШГ перед напылением. Схема, показанная на рис. 3, г, позволяет увеличить поперечные размеры и сформировать постоянную толщину НС за счет наложения друг на друга граничных (δ = 1,0 – 0,8, где δ – безразмерный радиус НС) зон НС, обладающих высокой пористостью и низкой прочностью. Подобное воздействие на процесс напыления представлено в источниках [16 – 20], где регулирование расхода дисперсной фазы в СА увязано с изменением скорости вращения напыляемой основы. Схема, показанная на рис. 3, д, более сложная по конструкции и отличается от базовой последовательным напылением шихты тремя СА, что увеличивает продольную площадь напыления и ориентировочно в три раза длительность силового воздействия ВШС на НС. Это повышает прочность НС примерно на 10 – 15 %, интенсифицирует влагоудаление из НС, оставляя уровень показателей ΘМ , ΘW близким к базовой схеме. Схема, приведенная на рис. 3, е, направлена на повышение равномерности толщины НС одним СА, работающим на вспомогательном вентиляторном воздухе, подаваемом по оси СА. К достоинствам этой схемы относится увеличение геометрических размеров НС из-за возрастания угла раскрытия струи до 30°, а к недостаткам – более низкие прочностные свойства НС вследствие снижения давления ВШС. Схема, приведенная на рис. 3, ж, снабжена отклоняющими механическими устройствами, расположенными на пути ВШС. Она имеет аналогичные недостатки и позволяет получить НС с характеристиками, близкими предыдущей схеме. Показанная на рис. 3, з схема отличается от базовой возможностью подачи в ВШС вспомогательных материалов (упрочняющих, вяжущих, труднокомкуемых и структурообразующих добавок). При введении в напыляемую шихту сравнительно небольшого (до 1 – 2 %) количества добавок (например, водного раствора жидкого стекла) прочность НС можно повысить на 10 – 15 % [4; 5]. Схема, показанная на рис. 3, и, кроме давления ВШС использует дополнительную упрочняющую и профилирующую (выравнивающую по высоте) нагрузку, формируемую вращающимися барабанами, установленными на поверхности НС перед его делением. Она позволяет повысить прочность НС и равномерность его геометрических размеров, но технически более сложная и отличается повышенной налипаемостью шихты на металлические барабаны.

Схема деления НС на зародыши, приведенная на рис. 4, б, отличается от базовой наличием составных барабанов, позволяющих учесть различие в окружных скоростях НС, что облегчает деление НС большого диаметра и приводит к повышению прочности зародышей на 5 % и снижению содержания мелочи до 33,2 % (табл. 2). Схема, показанная на рис. 4, в, позволяет использовать давление слоя собственных материалов большой высоты и массы, циркулирующих в рабочей зоне окомкователя, для упрочнения НС. Она дает возможность обеспечить его деление на выходе из слоя комкуемых материалов [4; 5], а также повысить (на 5 – 10 %) прочность зародышей при достаточно равномерном фракционном составе. Делитель окомкователя, представленный на рис. 4, г, позволяет разделять НС криволинейным плужковым делителем упрощенной конструкции. Такая схема дает возможность получать зародыши в широком диапазоне размеров, включая большое количество мелочи фракции 0 – 2 мм (43,4 %) и крупных кусков размером более 10 мм. В схеме, показанной на рис. 4, д, в качестве делителя НС используется тонкая металлическая струна, натянутая на конический барабан, которая одновременно выполняет функции продольного и поперечного деления НС и дает возможность существенно снизить усилия, прикладываемые к НС при его делении. Устройство характеризуется низкой налипаемомстью массы, малой металлоемкостью и высокой технологичностью [4; 5]. Подобные устройства используют в керамической промышленности для деления формуемой массы. В схеме деления НС, приведенной на рис. 4, е, в качестве делителя используется цилиндрический барабан с волнообразными ребрами, позволяющими формировать из НС зародыши таблетированной формы. Повышенная налипаемость шихты в этой схеме устраняется интенсивным увлажнением ребер барабана перед делением НС на зародыши, что повышает их влажность. В схемах профилирования НС и ШГ, приведенных на рис. 4, ж, з, реализована возможность получения НС постоянной толщины, что значительно повышает равномерность фракционного состава и средний размер зародышей Азр до 6,22 мм. В схеме деления НС, приведенной на рис. 4, и, делитель снабжен системой стержней, формирующих особую структуру зародышей. Однако в данном случае прочностные показатели существенно ниже показателей базовой схемы.

Учитывая характеристики НС и зародышевой массы (ΘМ , ΘП , ΘW , табл. 1, 2), полученные при реализации исследуемых технических схем, а также технологичность устройств (уровень налипаемости шихты, материалоемкость дополнительного оборудования, сложность конструктивного оформления, надежность и стабильность работы), для практического использования рекомендуется комбинированная технологическая схема получения окатышей. Она включает технологию принудительного зародышеобразования ЗНД на основе формирования НС одиночной ВШС (рис. 3, а), позволяющей использовать упрочняющие добавки в напыляемой шихте (рис. 3, з). Напыление материала в этой схеме организуют на предварительно профилированный шихтовый гарнисаж (рис. 4, ж), а деление НС на зародыши выполняют коническим барабаном, снабженным металлической струной (рис. 4, д). Реализация технологии ЗНД на основе этих элементов позволяет получать окатыши с пониженной влажностью (ΘW = 0,97), ее рациональным распределением по сечению, необходимой и достаточной прочностью (ΘП ≥ 1,0), благоприятной поровой структурой и максимальным выходом окатышей размером 12 – 16 мм (ΘМ = 0,72). В традиционной технологии зародышеобразования и окатывания эти параметры существенно ниже (ΘW = 1,1, ΘМ = 0,33) [4; 5]. По этим результатам можно прогнозировать более высокую производительность окомкователя, а при последующей термообработке окатыши потребуют меньших энергозатрат на термическую сушку.

Выводы

Проанализированы результаты исследований работоспособности технических схем на основе технологии ЗНД, позволяющих управлять процессом формирования зародышей и окатышей. Сформулированы общие принципы зародышеобразования и структурообразования комкуемой массы для этой технологии. Получено типичное изменение параметров ΘМ , ΘП , ΘW в процессе формообразования шихты и формирования окатышей для базовых и ряда исследуемых технических схем. На основе показателей технологии ЗНД и технологичности процесса (уровень налипаемости шихты, материалоемкость дополнительного оборудования, сложность конструктивного оформления, надежность и стабильность работы) проведена оценка указанных технических схем и выбраны наиболее эффективные решения. Для практического использования рекомендована комбинированная схема получения окатышей по технологии ЗНД на основе формирования НС одиночной ВШС, позволяющей использовать упрочняющие добавки. Напыление материала в этой схеме организуют на предварительно профилированный шихтовый гарнисаж, а деление НС на зародыши выполняют коническим барабаном, снабженным металлической струной. Реализация технологии ЗНД на основе этих элементов позволяет получать окатыши с пониженной влажностью (ΘW = 0,97) с ее рациональным распределением по сечению, необходимой и достаточной прочностью (ΘП ≥ 1,0) и максимальным выходом окатышей размером 12 – 16 мм (ΘМ = 0,72). По результатам исследований прогнозируются более высокая производительность окомкователя и меньшие энергозатраты на последующую термообработку окатышей.

Список литературы

1. Павловец В.М. Окатыши в технологии экстракции металлов из руд. Москва, Вологда: Инфра-Инженерия; 2022:284.

2. Абзалов В.М. и др. Физико-химические и теплотехнические основы производства железорудных окатышей. Екатеринбург: НПВП «ТОРЕКС»; 2012:340.

3. Юсфин Ю.С. и др. Интенсификация производства и улучшение качества окатышей. Москва: Металлургия; 1994:240.

4. Павловец В.М. Расширение функциональных возможностей агрегатов для подготовки железорудного сырья к металлургической плавке. Москва, Вологда: Инфра-Инженерия, 2023:328.

5. Павловец В.М. Развитие техники и технологии окомкования железорудного сырья в металлургии. Москва, Вологда: Инфра-Инженерия; 2022:336.

6. Павловец В.М. Исследование теплосиловых режимов напыления влажной шихты, предназначенных для принудительного зародышеобразования. Известия вузов. Черная металлургия. 2009;52(6):9–13.

7. Iwase K., Higuchi T., Yamamoto T., Murakami T. Design for carbon core pellet toward co-production with sinter. Tetsu-to-Hagane. 2021;107(6):483–493. https://doi.org/10.2355/tetsutohagane.TETSU-2020-080

8. Kieush L., Boyko M., Koveria A., Yaholnyk M., Poliakova N. Production of iron ore pellets by utilization of sunflower husks. Acta Metallurgica Slovaca. 2021;27(4):167–171. https://doi.org/10.36547/ams.27.4.1052

9. Okeke S.I., Onukwuli O.D. Effect of basicity on metallurgical properties of pellets produced from Itakpe iron ore concentrates. Discovery and Innovation. 1999;11(3):170–176. https://doi.org/10.4314/dai.v11i3.15549

10. Frantes K. North American iron mines running flat out to meet domestic and worldwide demand. Skillings’ Mining Review. 2005;94(7):6–21.

11. Basics in Mineral Processing. Metso: Outotec, 2015:752. Available at URL: https://www.metso.com/globalassets/insights/ebooks/mo-basics-in-mineral-processing-handbook_lowres.pdf

12. Goejen J.G., Miller R.A., Brindley W.J., Leissler G.W. A simulation technique for predicting defects of thermal sprayed coatings: NASA Technical Memorandum TM-106939, 1995.

13. Hansbo A., Nylén P. Models for the simulation of spray deposition and robot motion optimization in thermal spraying of rotating objects. Surface and Coatings Technology. 1999;122(3-4):191–201. https://doi.org/10.1016/S0257-8972(99)00255-8

14. Ensz М.Т., Griffith М.L., Reckaway D.Е. Critical issues for functionally graded material deposition by laser engineered net shaping. Available at URL: http://edge.cs.drexel.edu/GICL/people/schroeder/references/mpif02me.pdf

15. De Los Santos Valladares L., Domínguez A.B., Félix L.L., Kargin J.B., Mukhambetov D.G., Kozlovskiy A.L., Moreno N.O., Santibañez J.F., Cabrera R.C., Barnes C.H.W. Characterization and magnetic properties of hollow α-Fe2O3 microspheres obtained by sol gel and spray roasting methods. Journal of Science: Advanced Materials and Devices. 2019;4(3):483–491. https://doi.org/10.1016/j.jsamd.2019.07.004

16. Walker W.J., Reed J.S., Verma S.K. Influence of slurry parameters on the characteristics of spray‐dried granules. Journal of the American Ceramic Society. 1999;82(7):1711–1719.

17. Chen C., Planche M.-P., Deng S., Huang R., Ren Z., Liao H. Strengthened peening effect on metallurgical bonding formation in cold spray additive manufacturing. Journal of Thermal Spray Technology. 2019;28:769–779. https://doi.org/10.1007/s11666-019-00854-4

18. Assadi H., Gartner F., Stoltenhoff T., Kreye H. Bonding mechanism in cold gas spraying. Acta Materialia. 2003;51(15):4379–4394. https://doi.org/10.1016/S1359-6454(03)00274-X

19. Dorfman M. Thermal spray materials. AM&P Technical Articles. 2002;160:49–51.

20. Kasparova M., Houdkova S., Cubrova J. Thermally sprayed coatings for high temperature application. In: Proceedings of the 21st Int. Conf. on Metallurgy and Materials, Brno, Czech Republic, 23–25.05.2012. 2012:144–146.

Об авторе

В. М. ПавловецРоссия

Виктор Михайлович Павловец, к.т.н., доцент кафедры теплоэнергетики и экологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Павловец В.М. Особенности развития техники и технологии окомкования железорудной шихты в производстве окатышей. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):529-537. https://doi.org/10.17073/0368-0797-2023-5-529-537

For citation:

Pavlovets V.M. Development of equipment and technology for pelletizing iron ore charge in production of pellets. Izvestiya. Ferrous Metallurgy. 2023;66(5):529-537. https://doi.org/10.17073/0368-0797-2023-5-529-537