Перейти к:

Увеличение усталостной прочности сталей высокопрочных марок

https://doi.org/10.17073/0368-0797-2023-5-522-528

Аннотация

Рассматривается вопрос увеличения усталостной прочности сталей высокопрочных марок. По результатам экспериментальных измерений предела усталостной прочности (σ–1) стали пружинных марок проведен анализ влияния временного сопротивления, отношения предела текучести при сдвиге и предела усталостной прочности. Установлено отсутствие статистической связи предела усталостной прочности и временного сопротивления (σ–1 ≠ f (σв)). Отношение τt / σ–1 есть коэффициент концентрации напряжений (ККН), который находится в тесной связи с временным сопротивлением стали. Из проведенного теоретического анализа следует, что при наличии в стали неметаллических включений (НВ) одного морфологического типа и одинаковых размеров связь ККН с прочностными свойствами стали функциональна. Разброс фактических его значений связан с наличием в металле НВ различных морфологических типов и размеров. Каждый морфологический тип НВ характеризуется соответственными физико-механическими свойствами (модулем упругости, пределом прочности и различным ККН). Коэффициент концентрации напряжений возрастает как с ростом прочности стали, так и с увеличением диаметра (толщины) НВ. Установлено, что интенсивность (скорость) повышения ККН зависит от размера НВ и от модуля упругости ЕНВ (соотношение массовых долей оксидов SiO2 и Al2O3 в НВ). Средняя интенсивность изменения ККН, полученная путем обработки экспериментальных данных, соответствует аналогичным показателям для НВ: 13 % SiO2 ; 87 % Al2O3 (толщиной 4,0 мкм); 20 % SiO2 , 80 % Al2O3 (толщиной 5,0 мкм); 25 % SiO2 ; 75 % Al2O3 (толщиной 7,0 мкм). По полученным связям примерно указаны размеры НВ и их морфология, позволяющие повышать усталостные свойства сталей пружинных марок в диапазоне временного сопротивления от 1200 до 2000 МПа. Для повышения ресурса усталостной прочности стали (особенно в высокопрочном состоянии) рекомендовано использовать технологию безалюминиевого раскисления металла при выплавке. При этом обеспечивается благоприятная морфология НВ с ККН не более 1,0. Формирование мелкозернистой структуры стали после термической обработки получают при отсутствии алюминия при раскислении, небольшими добавками ванадия, ниобия или титана.

Ключевые слова

Для цитирования:

Павлов В.В., Темлянцев М.В., Бухмиров В.В. Увеличение усталостной прочности сталей высокопрочных марок. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):522-528. https://doi.org/10.17073/0368-0797-2023-5-522-528

For citation:

Pavlov V.V., Temlyantsev M.V., Bukhmirov V.V. Increasing the fatigue strength of high-strength steel grades. Izvestiya. Ferrous Metallurgy. 2023;66(5):522-528. https://doi.org/10.17073/0368-0797-2023-5-522-528

Введение

Усталостная прочность является одной из важнейших характеристик металлов и сплавов, предопределяющей перспективность их применения в качестве конструкционных материалов в различных отраслях промышленности и экономики [1; 2]. Стали остаются наиболее распространенными конструкционными металлическими сплавами, применяются для производства широкого сортамента металлоизделий и конструкций, в том числе, ответственного назначения. Для сталей рельсовых и рессоро-пружинных марок, работающих в условиях интенсивных знакопеременных нагрузок [3; 4], усталостная прочность имеет решающее значение и предопределяет срок службы металлоизделий [5; 6]. Характерно, что усталостная прочность зависит не только от химического и фазового составов стали, ее структурного состояния [7; 8], размеров, морфологии неметаллических включений, но и от условий эксплуатации металлоизделий [9; 10]. В частности, одним из способов влияния на усталостную прочность является деформационное упрочнение [11 – 13]. В связи с этим увеличение усталостной прочности сталей является актуальной научно-практической задачей современного материаловедения [14].

Методика исследования

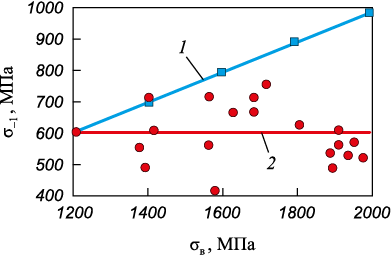

Известно, что зависимость σ–1 = 0,5σв (где σ–1 и σв – предел усталостной прочности и временное сопротивление) справедлива для стали с временным сопротивлением не более 900 МПа [15; 16], при дальнейшем увеличении прочности фактические значения предела усталостной прочности имеют значительные отклонения от расчетных [17; 18] (рис. 1). В настоящей работе с применением методов регрессионного анализа проведено исследование зависимости предела усталостной прочности от временного сопротивления пружинной стали. Фактические значения временного сопротивления (σв ) и предела усталостной прочности (σ–1) взяты из работ [19 – 23] (см. таблицу).

Рис. 1. Зависимость предела усталостной прочности

Механические свойства сталей пружинных марок

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Статистическая регрессионная модель σ–1 = 0,028σв + 566,4 неадекватна. Критерий Фишера равен 0,206, что меньше значимой величины (0,657), коэффициент корреляции имеет низкое значение (0,120).

Результаты регрессионного анализа свидетельствуют об отсутствии связи между функцией и параметром. Характерно, что с ростом временного сопротивления стали увеличивается отклонение фактических результатов от расчетных.

Таким образом, можно сделать вывод о том, что изменится фактор, зависящий от временного сопротивления металлической матрицы (ММ), влияющий на снижение ее усталостной прочности. Изделия из стали проектируют с учетом ее усталостной прочности, соответственно, в таких условиях не удается в полной мере реализовать имеющийся прочностной потенциал (высокий уровень σt и σв) для снижения металлоемкости металлических конструкций.

В работах [18; 24] показано, что при нагружении системы неметаллическое включение – металлическая матрица (НВ – ММ) внешними силовыми воздействиями на границе их раздела в ММ возникает напряжение сдвига, при этом НВ, являясь концентраторами напряжений, могут многократно усиливать влияние этих воздействий.

При достижении уровня напряжений равного или более предела текучести при сдвиге (τ) в локальных областях НВ – ММ активизируются источники Франкс-Рида [16 – 18], вызывая локальную пластическую деформацию металла. Увеличение плотности дислокаций в этих областях приводит к появлению зародышевых трещин, которые при дальнейшем развитии достигают критических величин и вызывают разрушение материала.

Уровень возникающих напряжений сдвига оценивается следующим выражением [18; 24]:

| \[\tau = {\sigma _{\rm{н}}}\frac{{{E_{{\rm{НВ}}}}}}{{{E_{{\rm{ММ}}}}}}\frac{d}{{{l_{\rm{c}}}}},\] | (1) |

где τ – касательные напряжения сдвига; σн – внешнее растягивающее напряжение; ЕНВ и ЕММ – модуль упругости НВ и ММ; d – диаметр (толщина) НВ; lc – сумма максимальных длин зоны возникновения напряжений сдвига в ММ на границе с НВ.

Отсюда следует, что множитель \(\frac{{{E_{{\rm{НВ}}}}}}{{{E_{{\rm{ММ}}}}}}\frac{d}{{{l_{\rm{c}}}}}\) является коэффициентом концентрации напряжений (ККН). Для предела усталостной прочности можно записать следующее: \({\sigma _{ - 1}} = \frac{{{\tau _t}}}{{{\rm{ККН}}}}\) или \({\rm{ККН}} = \frac{{{\tau _t}}}{{{\sigma _{ - 1}}}}.\)

При воздействии на систему НВ – ММ напряжений сжатия на их границе возникают напряжения сдвига, но их величина на порядок меньше, чем при растяжении [18], и поэтому в дальнейшем фигурируют только растягивающие усилия.

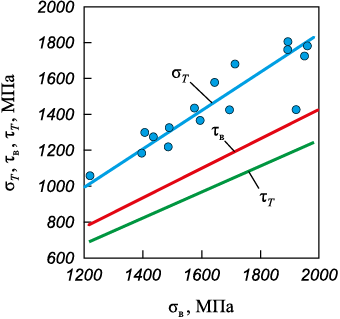

Между пределом текучести и временным сопротивлением сталей пружинных марок наблюдается тесная статистическая связь (рис. 2). Последняя описывается выражением σТ = 1,08σв – 312 со следующими статистическими параметрами регрессионной модели: стандартная ошибка 104,5 МПа; коэффициент коррекции 0,94; критерий Фишера 100,86 при уровне значимости 9·10\(^–\)8. Зависимости предела прочности, предела текучести при сдвиге от временного сопротивления стали получены из условия τ = 0,7 – 0,75σТ .

Рис. 2. Зависимости σТ = f (σв); τв = f σв ; τТ = f σв для сталей пружинных марок |

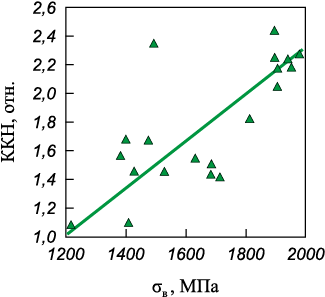

Поделив величину τ на σТ при соответствующих значениях σв , получим статистическую модель зависимости ККН от прочности стали (рис. 3).

Рис. 3. Зависимость ККН от временного сопротивления стали |

Модель имеет вид

| ККН = 0,00167σв – 1,04 | (2) |

со следующими статистическими параметрами: коэффициент корреляции 0,70; стандартная ошибка 0,31; критерий Фишера 15,98 при уровне значимости 0,00093.

Таким образом, ККН имеет достаточно тесную статистическую связь с временным сопротивлением стали (чем выше ее прочные свойства, тем больше ККН).

Для определенных толщин НВ (d) и их морфологии можно записать [18]

| \[{\rm{ККН}} = \frac{{{E_{{\rm{НВ}}}}}}{{{E_{{\rm{ММ}}}}}}\frac{d}{{{l_{\rm{c}}}}} = 2\frac{{{E_{{\rm{НВ}}}}}}{{{E_{{\rm{ММ}}}}}}\frac{{\tau _{\rm{в}}^{{\rm{ММ}}}}}{{\sigma _{\rm{в}}^{{\rm{НВ}}}}},\] | (3) |

где \(\tau _{\rm{в}}^{{\rm{ММ}}}\) и \(\sigma _{\rm{в}}^{{\rm{НВ}}}\) – пределы прочности ММ при сдвиге и НВ при растяжении.

Результаты и их обсуждение

Из проведенного теоретического анализа следует, что при наличии в стали НВ одного морфологического типа и одинаковых размеров связь ККН с прочностными свойствами стали функциональна, а разброс фактических его значений (рис. 3) связан с наличием в металле НВ различных морфологических типов и размеров. Морфология эндогенных НВ, образующихся при раскислении стали, зависит от соотношения растворенного в ней кислорода и алюминия [25 – 27]. При этом от соотношения в НВ базовых оксидов SiO2 и Al2O3 их физические свойства могут варьироваться в широких пределах (от алюмосиликатов пластичных, хрупких, глобулей недеформируемых при прокатке до выделений чистого глинозема) [28]. Каждый морфологический тип НВ характеризуется соответствующими физико-механическими свойствами (модулем упругости (ЕНВ ), пределом прочности (\(\sigma _{\rm{в}}^{{\rm{НВ}}}\)) и, соответственно, различным ККН).

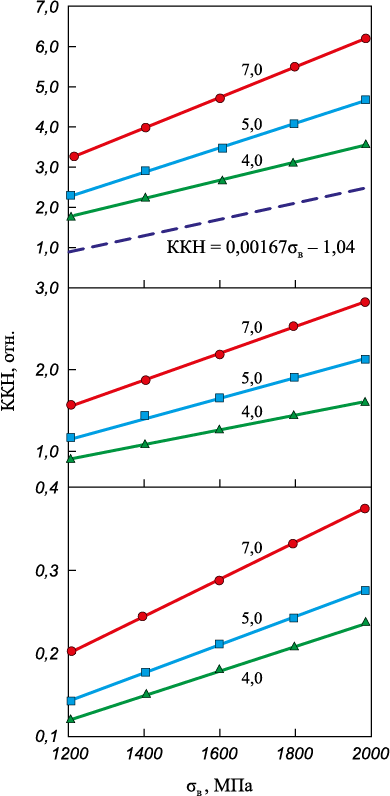

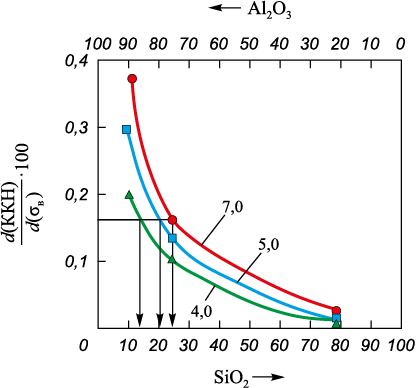

На рис. 4 показаны расчетные зависимости ККН от временного сопротивления стали для трех возможных базовых составов НВ, %, и размеров 4,0, 5,8 и 7,0 мкм:

|

Рис. 4. Расчетные зависимости ККН |

Алюмосиликаты групп 1 и 2 относятся к высокомодульным НВ, модуль их упругости превышает аналогичный показатель ММ (среднего значения – 205 ГПа, см. таблицу), соответственно, алюмосиликаты группы 3 относятся к низкомодульным.

Коэффициент концентрации напряжений возрастает как с ростом прочности стали, так и с увеличением диаметра (толщины) НВ. Интенсивность (скорость) повышения ККН зависит от размера НВ и от модуля упругости ЕНВ (соотношение массовых долей оксидов SiO2 и Al2O3 в НВ) (рис. 5). Следует отметить, что средняя интенсивность изменения ККН, полученная путем обработки экспериментальных данных по уравнению (2), соответствует аналогичным показателям для НВ: 13 % SiO2 ; 87 % Al2O3 (толщиной 4,0 мкм); 20 % SiO2 , 80 % Al2O3 (толщиной 5,0 мкм); 25 % SiO2 ; 75 % Al2O3 (толщиной 7,0 мкм).

Рис. 5. Зависимость скорости (интенсивности) увеличения ККН |

Для примера рассмотрим случай выплавки и раскисления сталей пружинных марок (см. таблицу) по технологии, приводящей к образованию высокомодульных НВ различного морфологического типа, существенно влияющих на показатели усталости. Для увеличения предела усталостной прочности стали необходимо обеспечить формирование НВ с модулем упругости, который не превышает модуль упругости ММ (ЕНВ ≤ ЕММ ), и толщиной (d) не более lc .

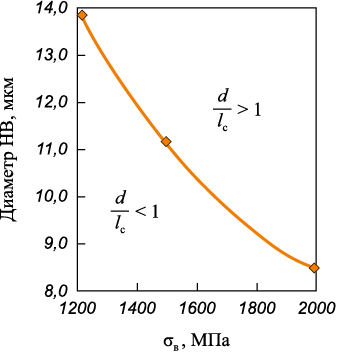

Согласно работе [18], это достигается при формировании в стали НВ, содержащих не менее 60 – 65 % SiO2 , а суммарное количество высокомодульных оксидов Al2O3 , MgO – не более 35 – 40 %. Полученные НВ такого состава пластичны при температуре нагрева металла под прокатку и относительно легко деформируются, образуя нити незначительного диаметра. Например, при прокатке рельсов в ее головке формируются алюмосиликатные НВ диаметром 4,0 – 6,0 мкм при средней длине 40 – 50 мкм. Расчетный предельный диаметр (толщина) для НВ указанного выше химического состава и различных уровней временного сопротивления ММ показан на рис. 6.

Рис. 6. Зависимость предельного диаметра НВ (60 – 65 % SiO2 ; |

Таким образом, при толщине НВ не более 8,5 мкм d/lc ≤ 1, EНВ /EММ ≈ 1,0 [18] и ККН не превышает 1,0 даже для прочности ММ 2000 МПа. Следует установить предел усталостной прочности рассматриваемой стали, равный или более предела текучести ММ при сдвиге.

Выводы

Для повышения ресурса усталостной прочности стали (особенно в высокопрочном состоянии) необходимо использовать технологию безалюминиевого раскисления металла при выплавке. При этом обеспечивается благоприятная морфология НВ с ККН не более 1,0. Мелкозернистую структуру стали после термической обработки получают при отсутствии алюминия при раскислении небольшими добавками ванадия, ниобия или титана.

Список литературы

1. Suresh S. Fatigue of metals. Cambridge University Press; 2006:701.

2. Nicholas T. High Cycle Fatigue: A Mechanics of Materials Perspective. Elsevier; 2006:656.

3. Ishida M. Rolling contact fatigue (RCF) defects of rails in Japanese railways and its mitigation strategies. Electronic Journal of Structural Engineering. 2013;13(1):67–74. https://doi.org/10.56748/ejse.131621

4. Zhong W., Hu J.J., Shen P., Wang C.Y., Lius Q.Y. Experimental investigation between rolling contact fatigue and Wear of high-speed and heavy-haul railway and selection of rail material. Wear. 2011;271(9-10):2485–2493.

5. Seo J.-W., Jun H.-K., Kwon S.-J., etc. Rolling contact fatigue and wear of two different rail steels under rolling-sliding contact. International Journal of Fatigue. 2016;83:184–194.

6. Kim D., Quagliato L., Park D., Kim N. Lifetime prediction of linear slide rails based on surface abrasion and rolling contact fatigue-induced damage. Wear. 2019;420-421:184–194. https://doi.org/10.1016/j.wear.2018.10.015

7. Gromov V.E., Ivanov Yu.F., Vorobiev S.V., Konovalov S.V. Fatigue of Steels Modified by High Intensity Electron. Cambridge; 2015:272.

8. Yakovleva T.Yu., Matokhnyuk L.E. Prediction of fatigue characteristics of metals at different loading frequences. Strength of Materials. 2004;36(4):442–448. https://doi.org/10.1023/B:STOM.0000041545.08426.7d

9. Marines-Garcia I., Bin X., Bathias C. An understanding of very high cycle fatigue of metals. International Journal of Fatigue. 2003;25(9-11):1101–1107. http://doi.org/10.1016/S0142-1123(03)00147-6

10. Mylnikov V.V., Shetulov D.I., Chernyshev E.A. On evaluation of durability criteria in carbon steels. Metals Technology. 2010;(2):19–22.

11. Zhao Y., Tan Y., Ji X., Xiang Z., He Y., Xiang S. In situ study of cementite deformation and its fracture mechanism in pearlitic steels. Materials Science and Engineering: A. 2018;731: 93–101. http://doi.org/10.1016/j.msea.2018.05.114

12. Song R., Ponge D., Raabe D. Mechanical properties of an ultrafine grained C–Mn steel processed by warm deformation and annealing. Acta Materialia. 2005;53(18):4881–4792. http://doi.org/10.1016/j.actamat.2005.07.009

13. Calcagnotto M., Adachi Y., Ponge D., Raabe D. Deformation and fracture mechanisms in fine- and ultrafine-grained ferrite/martensite dual-phase steels and the effect of aging. Acta Materialia. 2011;59(2):658–670. http://doi.org/10.1016/j.actamat.2010.10.002

14. Kumar B.R., Raabe D. Tensile deformation characteristics of bulk ultrafine-grained austenitic stainless steel produced by thermal cycling. Scripta Materialia. 2012; 66(9):634–637. https://doi.org/10.1016/j.scriptamat.2012.01.052

15. Павлов В.В., Темлянцев М.В., Трошкина А.В. О связи усталостных показателей с прочностными свойствами стали и роли неметаллических включений. Проблемы черной металлургии и материаловедения. 2020;(2):44–50.

16. Евстратова Н.Н., Компанеец В.Г., Сухарникова В.А. Материаловедение. Ростов-на-Дону: Феникс; 2006:269.

17. Ардамасова Б.Н., Мухина Г.Г. Материаловедение. Москва: Изд. МГТУ им. Баумана; 2008:48.

18. Павлов В.В. Неметаллические включения, усталость, дефекты контактной усталости. Новокузнецк: ИЦ СибГИУ; 2021:144.

19. Марочник сталей и спалов / Под общ. ред. А.С. Зубченко. Москва: Машиностроение; 2003:784.

20. Металловедение и термическая обработка стали и чугунов. В 3-х томах. Т. 1. Методы испытаний и исследования / Под общ. ред. А.Г. Рахштадта, Л.М. Капуткиной, С.Д. Прокошкина, А.В. Супова. Москва: Интермет Инжиниринг; 2004:688.

21. Металловедение и термическая обработка стали и чугунов. В 3-х томах. Т. 3. Термическая и термомеханическая обработка стали и чугунов / Под общ. ред. А.Г. Рахштадта, Л.М. Капуткиной, С.Д. Прокошкина, А.В. Супова. Москва: Интермет Инжиниринг; 2007:920.

22. Арзамасов Б., Соловьева Т.В., Герасимов С.А. Справочник по конструкционным материалам. Москва: МГТУ им. Баумана; 2005:640.

23. Сорокин В.Г. и др. Стали и сплавы. Марочник. Москва: Интермет инжиниринг; 2001:608.

24. Павлов В.В., Корнева Л.В. Взаимодействие системы «металлическая матрица – неметаллическое включение» в рельсовой стали. В кн.: Научные доклады «Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений». Екатеринбург; 2010:133–148.

25. Губенко С.И. Неметаллические включения и прочность сталей. Донецк: АРТ-ПРЕСС; 2015:468.

26. Павлов В.В. Безалюминевое раскисление стали. В кн.: Сб. научных докладов «Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений». Санкт-Петербург; 2015:231–240.

27. Павлов В.В., Корнева Л.В. Разработка методики оценки склонности рельсовой стали к образованию дефектов контактно-усталостного происхождения. В кн.: Сб. научных докладов «Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений». Екатеринбург; 2011:117–137.

28. Jiang M., Wang X., Chen B., Wang W. Laboratory study on evolution mechanisms of non-metallic inclusions in high strength alloyed steel refined by high basicity slag. ISIJ International. 2010;50(1):95–104. https://doi.org/10.2355/isijinternational.50.95

Об авторах

В. В. ПавловРоссия

Вячеслав Владимирович Павлов, заместитель директора по техническим вопросам

Россия, 654041, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кутузова, 37а

М. В. Темлянцев

Россия

Михаил Викторович Темлянцев, д.т.н., профессор, проректор по учебной работе

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

В. В. Бухмиров

Россия

Вячеслав Викторович Бухмиров, д.т.н., профессор, профессор кафедры «Теоретические основы теплотехники»

Россия, 153003, Иваново, ул. Рабфаковская, 34

Рецензия

Для цитирования:

Павлов В.В., Темлянцев М.В., Бухмиров В.В. Увеличение усталостной прочности сталей высокопрочных марок. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):522-528. https://doi.org/10.17073/0368-0797-2023-5-522-528

For citation:

Pavlov V.V., Temlyantsev M.V., Bukhmirov V.V. Increasing the fatigue strength of high-strength steel grades. Izvestiya. Ferrous Metallurgy. 2023;66(5):522-528. https://doi.org/10.17073/0368-0797-2023-5-522-528