Перейти к:

Влияние ускоренного охлаждения после поперечно-винтовой прокатки на формирование структуры и низкотемпературную вязкость разрушения низкоуглеродистой стали

https://doi.org/10.17073/0368-0797-2023-3-311-319

Аннотация

Исследуется влияние ускоренного охлаждения после поперечно-винтовой прокатки низкоуглеродистой стали класса прочности К60 на формирование структуры и механические свойства при статическом растяжении и ударном изгибе. Показано, что использование прерванного ускоренного охлаждения стали после прокатки с выдержкой при 530 °С (режим I) и непрерывного ускоренного охлаждения (режим II) приводит к формированию разного типа и соотношения количества структур в стали. После прокатки по режиму I структура характеризуется присутствием феррита, троостита, гранулярного бейнита и мелкодисперсных карбидов Fe3C. После прокатки по режиму II структура отличается наличием реечного бейнита и крупных участков мартенситно-аустенитной (МА) составляющей размерами до 1 – 2 мкм. Уменьшение дисперсности ферритных зерен в стали после прокатки по режимам I и II с 12 до 4,6 – 4,3 мкм, формирование бейнитной фазы и упрочнение матрицы карбидами приводит к повышению пределов текучести стали до 440 и 490 МПа и пределов прочности до 760 и 880 МПа. Проведение поперечно-винтовой прокатки по режиму I позволяет существенно увеличить низкотемпературную вязкость разрушения стали (160 Дж/см2) по сравнению с горячекатаным состоянием (11 Дж/см2) и снизить хладноломкость стали в область температур ниже –50 °С. Применение непрерывного ускоренного охлаждения (режим II) не позволяет повысить хладостойкость стали вследствие формирования структуры реечного бейнита и крупных областей МА составляющей.

Ключевые слова

Для цитирования:

Гордиенко А.И., Власов И.В., Почивалов Ю.И. Влияние ускоренного охлаждения после поперечно-винтовой прокатки на формирование структуры и низкотемпературную вязкость разрушения низкоуглеродистой стали. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):311-319. https://doi.org/10.17073/0368-0797-2023-3-311-319

For citation:

Gordienko A.I., Vlasov I.V., Pochivalov Yu.I. Effect of accelerated cooling after cross-helical rolling on formation of structure and low-temperature fracture toughness of low-carbon steel. Izvestiya. Ferrous Metallurgy. 2023;66(3):311-319. https://doi.org/10.17073/0368-0797-2023-3-311-319

Введение

Низкоуглеродистые малолегированные стали широко используются во многих отраслях промышленности. Повышение механических характеристик таких сталей достигается путем комплексного микролегирования и применения различных режимов термомеханических обработок [1 – 11]. Однако увеличение прочностных характеристик сопровождается снижением пластических свойств и ударной вязкости разрушения, особенно в условиях отрицательных температур [1; 2], поэтому основная задача заключается в повышении низкотемпературной вязкости разрушения таких сталей. К факторам, способствующим повышению ударной вязкости разрушения, относят измельчение зерна [3 – 6], уменьшение доли и размеров зерен перлита [5; 6] и мартенситно-аустенитной (МА) составляющей [7], более однородное чередование феррита и перлита [5; 8; 9], отсутствие преимущественной ориентировки плоскостей {001} [3]. Использование ускоренного охлаждения (в интервале скоростей охлаждения Voхл от 5 до 30 °С/с) после прокатки и переход к феррито-бейнитным структурам является еще одним фактором повышения хладостойкости стали. В зависимости от температурного интервала прокатки, температур начала и конца ускоренного охлаждения, скорости охлаждения и времени выдержки формируется разный тип бейнитных структур и достигаются разные уровни прочности и вязкости разрушения [8 – 10]. В большинстве выполненных работ [2 – 4; 7 – 10] проведены исследования структуры и механических свойств сталей после традиционной продольной прокатки. В отличие от продольной, при поперечно-винтовой прокатке за счет вращательно-поступательного движения заготовки реализуется большая доля сдвиговой компоненты деформации. Это обеспечивает более эффективное измельчение зеренной структуры за меньшее количество проходов и способствует формированию равномерной структуры и одновременному повышению прочности и низкотемпературной вязкости разрушения [5; 6; 11].

Целью настоящей работы являются изучение влияния ускоренного охлаждения после поперечно-винтовой прокатки низкоуглеродистой стали К60 на формирование структуры, изучение механических свойств и микромеханизмов разрушения стали в условиях статического растяжения и ударного изгиба.

Материалы и методы исследований

В работе исследована низкоуглеродистая малолегированная сталь класса прочности К60 в состоянии после горячей прокатки (химический состав, % (по массе): С 0,13; Mn 1,6; V 0,05; Nb 0,04; Si 0,4; Ti 0,05; Cu 0,3; Al 0,03; P 0,013; S 0,01). Заготовки для поперечно-винтовой прокатки вырезали из горячекатаного листа стали толщиной 56 мм. Исходный диаметр заготовок перед прокаткой 40 мм. Поперечно-винтовую прокатку проводили на трехвалковом министане РСП 14-40 за шесть проходов через ряд калибров уменьшающегося диаметра. В работе [11] было показано, что прокатка этой стали при 850 °С в области существования (γ + α)-фаз на диаграмме состояния и последующее охлаждение на воздухе позволяют получить высокую ударную вязкость разрушения по сравнению с прокаткой при 1000, 920 и 810 °С. В настоящей работе прокатку проводили от температуры 850 °С. После прокатки осуществляли ускоренное охлаждение с помощью водяного спреера со скоростью 6 °С/с до 530 °С, выдерживали три минуты и охлаждали со скоростью 6 °С/с до 200 °С (режим I). Во втором случае заготовку охлаждали со скоростью 6 °С/с до 200 °С (режим II). Суммарная степень деформации \(\varepsilon = \ln \left( {\frac{{{S_0}}}{{{S_{\rm{к}}}}}} \right)\) (где S0 и Sк – начальная и конечная площади поперечных сечений прутков) после шести проходов прокатки в обоих случаях составляла примерно 1,6. Конечный диаметр прутков после прокатки составлял 17 мм.

Микроструктурные исследования проводили с помощью растрового электронного микроскопа (LEO EVO 50). Поверхности образцов для структурных исследований шлифовали на абразивной бумаге с постепенным уменьшением зернистости абразива, а далее полировали на сукне с применением алмазной пасты. Травление шлифов для выявления границ зерен проводили в 3 %-ном спиртовом растворе HNO3 . Микротвердость по Виккерсу измеряли с помощью микротвердомера ПМТ-3 с нагрузкой 0,49 Н. Механические испытания на статическое растяжение образцов с размерами рабочей части 15×3×1 мм проводили на установке Поляни со скоростью примерно 0,002 мм/с. Образцы для испытаний на статическое растяжение вырезали из центральных сечений прокатанных прутков. Ударные испытания образцов размерами 10×10×55 мм и V-образным надрезом проводили на маятниковом копре INSTRON MPX 450 в диапазоне температур испытания Тtest от +20 до –70 °С с записью кривых нагружения в координатах нагрузка – прогиб. При помощи измерения площадей под кривыми нагружения нагрузка – прогиб были рассчитаны работы зарождения (площадь под кривой нагружения до достижения максимальной нагрузки Fmax ) и распространения (площадь под кривой нагружения после достижения Fmax ) трещины. Стадийность продвижения трещины и микромеханизмы разрушения на каждой стадии исследовали по поверхностям разрушенных образцов с применением растрового электронного микроскопа (LEO EVO 50). На изломах выявляли наличие областей с хрупким разрушением и губ среза (губы среза – это участки вязкого излома, прилежащие к боковым сторонам образца и расположенные под углом приблизительно 45° к ним). Доли этих зон рассчитывали как отношение площадей каждой зоны к площади поперечного сечения образца под надрезом после разрушения. Температуру вязко-хрупкого перехода Т50 (или FATT50 [12]) определяли по доле хрупкой зоны в изломе. Значение Т50 соответствовало появлению 50 % хрупкого разрушения на поверхности излома.

Результаты исследований

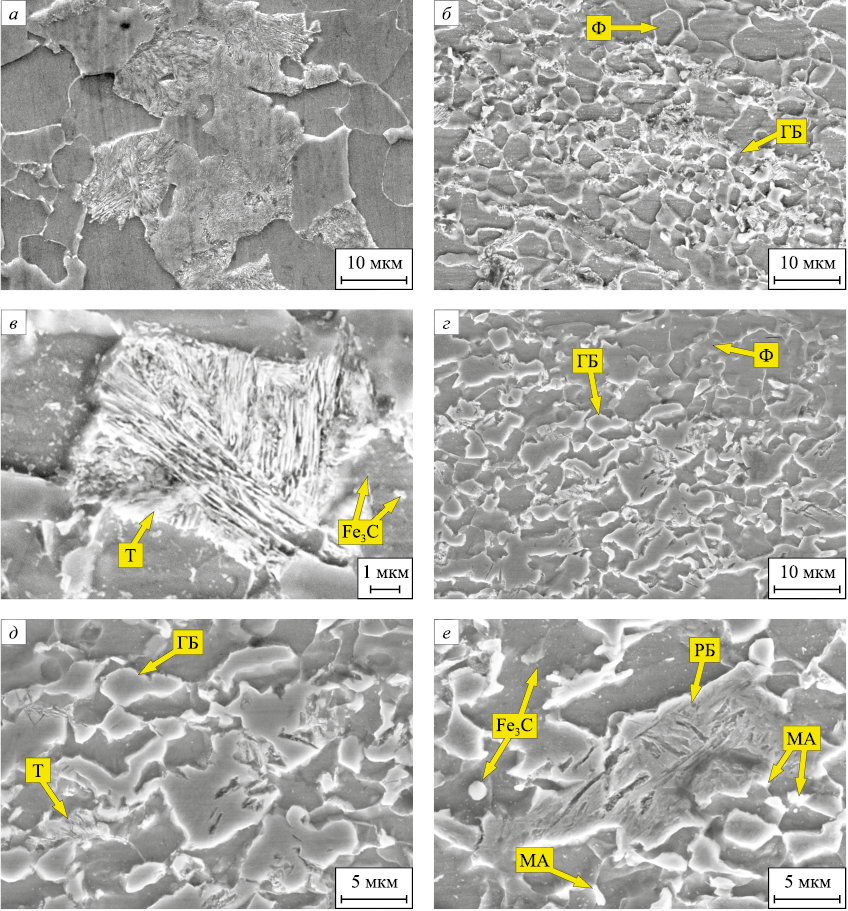

В горячекатаном состоянии сталь класса прочности К60 представлена феррито-сорбитной структурой (рис. 1, а). Средний размер (dF) ферритных зерен 12 мкм. Объемная доля сорбита (дисперсного перлита) составляет 20 %, межпластинчатое расстояние в сорбите 0,25 мкм. Микротвердость ферритных областей 165 HV50 .

Рис. 1. РЭМ-изображения структур стали в горячекатаном состоянии (а), |

После поперечно-винтовой прокатки стали структура измельчается и характеризуется более однородным распределением структурных составляющих (рис. 1, б, г). При обработке по режиму I скорость охлаждения не достаточно высокая, чтобы подавить диффузионный распад аустенита, а дополнительная выдержка создает условия для диффузии углерода.

В структуре стали после обработки по режиму I помимо феррита присутствуют области бейнита гранулярной морфологии (рис. 1, б), троостита (рис. 1, в) и дисперсные частицы карбида Fe3C (dFe3C = 50 ÷ 250 нм), расположенные внутри и на границах ферритных и бейнитных зерен (рис. 1, в). Встречаются и более крупные частицы карбидов размером до 1 мкм. Величина среднего размера зерна dF уменьшилась до 4,6 мкм, а величина среднего размера бейнитных зерен (dB) составляет 2,5 мкм. Доля участков троостита снизилась до 10,5 %. Межпластинчатое расстояние в троостите 0,17 мкм (рис. 1, в). Высокая дисперсность троостита обусловлена ускоренным охлаждением.

В структуре образцов стали после обработки по режиму II выявлены области феррита, троостита, гранулярного и реечного бейнита, участки МА составляющей и частицы карбида Fe3C (рис. 1, г – е). Средний размер ферритных зерен уменьшился до 4,3 мкм, размеры МА составляющей достигают 1 – 2 мкм. В структуре присутствуют крупные частицы карбида Fe3C (размером до 1 мкм), при этом доля мелкодисперсных карбидов ниже по сравнению с обработкой по режиму I. Доля трооститных зерен уменьшилась до 7,5 %. Доля бейнитной фазы в случае обработки по режиму II выше.

Микротвердость ферритной матрицы после охлаждения стали по режимам I и II увеличилась до 205 и 225 HV50 , а бейнитных областей до 320 и 335 HV50 (см. таблицу, где HVF – микротвердость феррита; HVB – микротвердость бейнита; σ0,2 – предел текучести; σв – предел прочности при растяжении; ε – пластичность; KCV – ударная вязкость при различных температурах испытания).

Механические свойства стали категории прочности К60

|

После поперечно-винтовой прокатки стали по режимам I и II за счет измельчения структуры, формирования бейнитной фазы и упрочнения матрицы карбидами пределы текучести стали повысились на 20 и 35 %, а пределы прочности на 20 и 75 % соответственно (см. таблицу). При этом пластичность стали снизилась незначительно. Более высокий уровень прочностных характеристик стали после охлаждения по режиму II связан с формированием большей доли бейнитной фазы, формированием реечного бейнита и участков МА фазы.

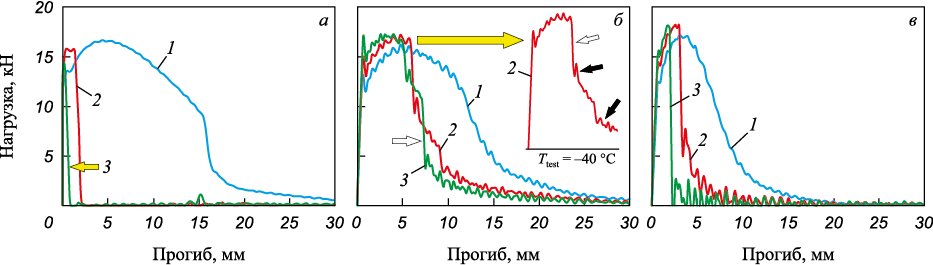

В ходе испытаний на ударный изгиб было показано, что при комнатной температуре испытаний образцы стали в горячекатаном состоянии разрушаются с большой величиной энергоемкости разрушения (см. таблицу; рис. 2, а). Однако при снижении температуры испытаний до –40 и –70 °С ударная вязкость разрушения резко уменьшается. На всех диаграммах ударного нагружения стали присутствуют участки резкого снижения нагрузки (рис. 2, а, показано стрелкой). При отрицательных температурах испытаний резкое снижение на кривых наблюдается сразу при достижении максимальной нагрузки. Такой вид зависимостей нагрузка – прогиб свидетельствует о «лавинном» распространении трещины, что характерно для хрупкого разрушения.

Рис. 2. Кривые ударного нагружения стали в горячекатаном состоянии (а), |

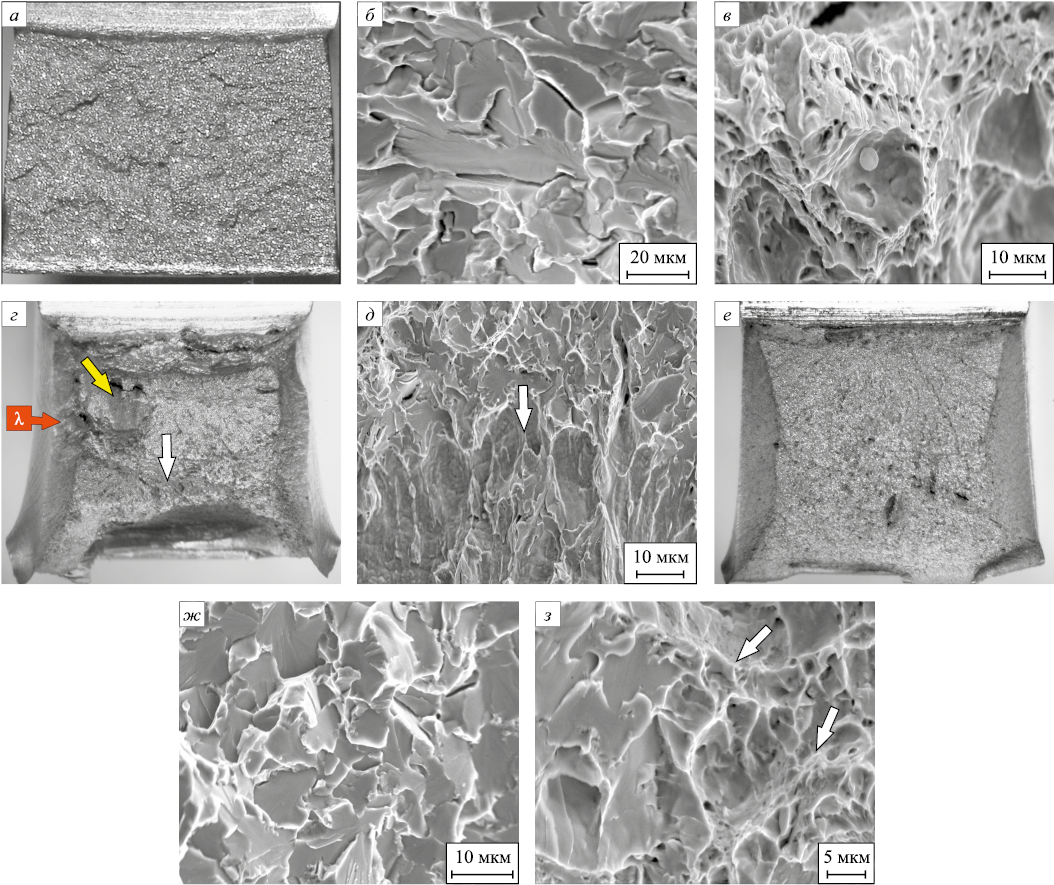

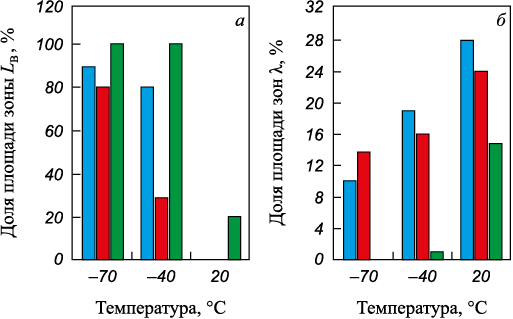

Разрушение образцов при низких температурах происходит по механизму транскристаллитного скола (рис. 3, а, б). Уже при температуре испытаний –40 °С доля областей хрупкого разрушения составляет почти 100 % (рис. 4, а).

Рис. 3. Поверхности разрушения ударных образцов стали в горячекатаном состоянии

Рис. 4. Гистограммы долей площади зон хрупкого разрушения |

В интервале температур испытаний –40 ÷ –70 °С на изломах утяжка боковых граней и губы среза (для примера обозначены как λ на рис. 3, г), характеризующие величину макропластической деформации, практически отсутствуют (рис. 3, а; рис. 4, б). Температура вязко-хрупкого перехода T50 стали составляет –30 °С.

После поперечно-винтовой прокатки стали по режиму I значения ударной вязкости разрушения образцов при комнатной температуре испытаний находятся на уровне горячекатаного состояния (см. таблицу). На диаграмме нагружения таких образцов отсутствуют линейные участки падения нагрузки (рис. 2, б, кривая 1). Кроме этого обнаружена осцилляция нагрузки, что характерно для высоковязких сталей и типично для вязкого характера разрушения [13]. Зарождение и развитие трещины на всех стадиях разрушения происходит путем образования, роста и коалесценции пор (рис. 3, в). Внутри ямок присутствуют крупные частицы карбидов.

При снижении температуры испытаний ударная вязкость разрушения, работы зарождения и распространения трещины в стали после обработки по режиму I уменьшаются (см. таблицу; рис. 2, б), но остаются на более высоком уровне по сравнению с горячекатаным состоянием. На кривых нагружения обнаружено появление участков резкого снижения нагрузки (рис. 2, б; кривые 2 и 3, показано белой стрелкой). Однако после лавинного распространения трещины происходит ее «затупление». Дальнейшее распространение трещины проходит с протеканием процесса пластической деформации (рис. 2, б; черные стрелки). На изломах разрушенных образцов четко определяется переход от хрупкого разрушения к вязкому (рис. 3, г, д; показано белой стрелкой). Помимо этого на изломах присутствуют участки расщеплений (рис. 3, г; показано желтой стрелкой), которые повышают вязкость разрушения за счет увеличения площади поверхности при образовании трещин [14]. Таким образом, затрачиваемая на развитие трещины энергия оказывается выше, а доля хрупкой составляющей в изломе меньше (рис. 4, а). При температурах –40 и –70 °С доля хрупкой составляющей в изломе составляет 29 и 80 % соответственно. Наличие значительной утяжки на боковых гранях (рис. 3, г), широких губ среза (рис. 4, б), области долома (рис. 3, г) вплоть то температур –70 °С свидетельствует о большой степени пластической деформации при распространении трещины. Это подтверждает более высокую сопротивляемость разрушению стали после обработки по режиму I. Температура вязко-хрупкого перехода T50 стали снижается до –55 °С.

В случае непрерывного ускоренного охлаждения после поперечно-винтовой прокатки (режим II) ударная вязкость разрушения при комнатной температуре испытаний ниже, чем для всех исследованных состояний стали (см. таблицу). При отрицательных температурах испытаний величины работ зарождения и распространения трещины выше по сравнению с горячекатаным состоянием, но ниже, чем после обработки по режиму I (рис. 2, в). О большей степени макропластической деформации образца по сравнению с горячекатаным состоянием свидетельствует наличие утяжки боковых граней (рис. 3, е) и губ среза (рис. 4, б) вплоть до испытаний при –70 °С. Осцилляция кривых нагружения нагрузка – прогиб наблюдается до момента достижения максимальной нагрузки. Самая высокая нагрузка, при которой начинается развитие магистральной трещины, в случае обработки по режиму II. Это способствует наибольшей концентрации напряжений у вершины трещины. При достижении максимальной нагрузки происходит резкое снижение кривой по прямолинейной траектории. Эта стадия соответствует хрупкому распространению трещины по механизму транскристаллитного скола (рис. 3, ж). Однако разрушение носит смешанный характер, поскольку наряду с фасетками скола на поверхности излома присутствуют ямки (рис. 3, з, белые стрелки), свидетельствующие о некоторой степени пластической деформации при распространении магистральной трещины. Температура вязко-хрупкого перехода T50 стали после обработки по режиму II составляет –35 °С.

Обсуждение полученных результатов

Применение поперечно-винтовой прокатки по режиму I позволяет существенно повысить низкотемпературную вязкость разрушения стали К60. Этот эффект достигается за счет измельчения ферритного зерна (с 12 до 4,6 мкм), уменьшения размеров и доли областей более хрупкой фазы троостита и более однородного распределения структурных составляющих (феррита, троостита, бейнита). Эти выводы согласуются с результатами исследований в работах [3 – 6; 8]. При низкотемпературном ударном нагружении возникает несовместность пластической деформации между «мягким» ферритом и хрупким трооститом: чем крупнее области троостита, тем больше вероятность развития хрупких трещин скола. Применение ускоренного охлаждения по режиму I приводит к формированию гранулярного бейнита, а за счет выдержки при 530 ℃ в структуре выделяются мелкодисперсные карбиды. Таким образом, за счет формирования бейнитной структуры и выделения карбидов доля троостита уменьшается до 10,5 %. Вследствие этого склонность к развитию хрупкого разрушения при низкотемпературных испытаниях снижается.

Непрерывное охлаждение и отсутствие выдержки ограничивают выделение карбидов, поэтому в ферритной матрице после охлаждения по режиму II доля мелкодисперсных карбидов меньше по сравнению с обработкой по режиму I. Это приводит к более высокой концентрации углерода в аустените и повышению его стабильности [15], поэтому последующий распад аустенита протекает при более низких температурах, что приводит к формированию реечного бейнита и появлению участков МА фазы (рис. 1, е). Вследствие этого ударная вязкость разрушения стали после обработки по режиму II оказывается ниже, чем после обработки по режиму I. В литературе [3; 16 – 19] при исследовании бейнитных структур нет однозначного вывода о том, какой тип бейнитной фазы будет обеспечивать наиболее высокую вязкость разрушения стали. Показано, что структура игольчатого феррита обеспечивает высокие значения энергии разрушения и пониженную температуру вязко-хрупкого перехода [16; 17], в то время как формирование гранулярного бейнита приводит к более низким значениям энергии разрушения за счет более крупного размера зерна и крупных участков МА фазы. Авторы работ [3; 18; 19] отмечали, что структура гранулярного бейнита обеспечивает более высокую вязкость разрушения по сравнению с реечным бейнитом и перлитом. Разные выводы сделаны вследствие того, что в сталях с разным содержанием углерода и микролегирующих элементов (ниобия, ванадия, молибдена, титана и других) после прокатки при разных температурных режимах условия формирования бейнитной фазы отличаются. В исследуемой стали с содержанием 0,13 % (по массе) углерода при прокатке в (γ + α)-области переохлажденный аустенит существенно обогащен углеродом. При последующем непрерывном ускоренном охлаждении формируется реечный бейнит и крупные участки МА составляющей. Это согласуется с более высокими значениями твердости в бейнитной структуре (335 HV50). Более напряженная структура реечного бейнита не позволяет достичь достаточной ударной вязкости разрушения стали после обработки по режиму II.

Следует отметить, что вязкость разрушения контролируется не только наиболее хрупкой фазой, но и свойствами окружающей матрицы [20]. Микрообласти с более высокой ударной вязкостью могут подавлять хрупкое разрушение, развивающееся от соседних областей с низкой ударной вязкостью разрушения. Это объясняет более высокую низкотемпературную вязкость разрушения стали с дисперсной структурой после прокатки по режиму II по сравнению с горячекатаным состоянием, а также смешанный вязко-хрупкий характер разрушения, когда наблюдается «затупление» хрупкой трещины и чередование фасеток скола и ямочного рельефа на изломах (рис. 3, з).

По результатам исследований можно предположить, что для данной стали категории прочности К60 благоприятным типом бейнитной фазы является гранулярный, а не реечный бейнит, а для достижения большего эффекта увеличения ударной вязкости разрушения за счет ускоренного охлаждения необходимо снижать содержание углерода в стали.

Выводы

Проведение поперечно-винтовой прокатки и ускоренного охлаждения с выдержкой при 530 °С (режим I) позволяет измельчить зеренную структуру стали класса прочности К60 с 12 до 4,6 мкм. Структура состоит из феррита, троостита, гранулярного бейнита и мелкодисперсных карбидов Fe3C. При непрерывном ускоренном охлаждении стали после поперечно-винтовой прокатки (режим II) в структуре образцов выявлены зерна феррита, троостита, гранулярного и реечного бейнита, а также участки мартенситно-аустенитной фазы размерами 1 – 2 мкм и частицы Fe3C. По сравнению с горячекатаным состоянием структура стали после прокатки по режимам I и II характеризуется более однородным распределением структурных составляющих (феррита, троостита, бейнита) и меньшей долей троостита в структуре (10,5 и 7,5 % соответственно).

За счет измельчения зеренной структуры, формирования бейнитной фазы и упрочнения матрицы карбидами в стали после поперечно-винтовой прокатки по режимам I и II микротвердость ферритной матрицы увеличивается до 205 и 225 HV50 по сравнению с горячекатаным состоянием, а в бейнитных областях достигает 320 и 335 HV50 . Пределы текучести стали повышаются до 440 и 490 МПа, а пределы прочности до 760 и 880 МПа соответственно.

После поперечно-винтовой прокатки по режиму I ударная вязкость разрушения при отрицательных температурах испытаний значительно увеличивается (KCV\(^-\)70 °С = 160 Дж/см2) по сравнению с горячекатаным состоянием (KCV\(^-\)70 °С = 11 Дж/см2). Наличие значительной утяжки на боковых гранях, широких губ среза вплоть до температур –70 °С свидетельствует о большой степени пластической деформации при распространении трещины. Температура вязко-хрупкого перехода T50 стали после прокатки по режиму I снизилась до –55 °С.

Список литературы

1. Эфрон Л.И. Металловедение в «большой» металлургии. Трубные стали. Москва: Металлургиздат; 2012:696.

2. Ali M., Porter D., Kömi J., Eissa M., Faramawy H.E., Mattar T. Effect of cooling rate and composition on microstructure and mechanical properties of ultrahigh-strength steels. Journal of Iron and Steel Research International. 2019;26:1350–1365. https://doi.org/10.1007/s42243-019-00276-0

3. Jia T., Zhou Y., Jia X., Wang Z. Effects of microstructure on CVN impact toughness in thermomechanically processed high strength microalloyed steel. Metallurgical and Materials Transactions A. 2017;48:685–696. https://doi.org/10.1007/s11661-016-3893-9

4. Li X.C., Zhao J.X., Jia S.J., Lu G.Y., Misra R.D.K., Liu Q.Y., Li B. Ultrafine microstructure design of high strength pipeline steel for low temperature service: The significant impact on toughness. Materials Letters. 2021;303:130429. https://doi.org/10.1016/j.matlet.2021.130429

5. Derevyagina L.S., Gordienko A.I., Pochivalov Yu.I., Smirnova A.S. Modification of the structure of low-carbon pipe steel by helical rolling, and the increase in its strength and cold resistance. Physics of Metal and Metallography. 2018;119(1):83–91. https://doi.org/10.1134/S0031918X18010076

6. Сурикова Н.С., Власов И.В., Деревягина Л.С., Гордиенко А.И., Наркевич Н.А. Влияние режимов поперечно-винтовой прокатки на механические свойства и вязкость разрушения трубной стали. Известия вузов. Черная металлургия. 2021;64(1):28–37. https://doi.org/10.17073/0368-0797-2021-1-28-37

7. Huda N., Midawi A.R.H., Gianetto J., Lazor R., Gerlich A.P. Influence of martensite-austenite (MA) on impact toughness of X80 line pipe steels. Materials Science and Engineering: A. 2016;662:481–491. https://doi.org/10.1016/j.msea.2016.03.095

8. Kang N., Lee Y., Byun S., Kim K., Kim K., Chung J., Cho K. Quantitative analysis of microstructural and mechanical behavior for Fe–0.1C–(V, Nb) steels as a function of the final rolling temperature. Мaterials Science and Engineering: A. 2009;499(1-2):157–161. https://doi.org/10.1016/j.msea.2007.11.145

9. Рыбин В.В., Малышевский В.А., Хлусова Е.И. Структура и свойства хладостойких сталей для конструкций северного исполнения. Вопросы материаловедения. 2006;1(45):24–44.

10. Hwang B., Lee C.G., Kim S.-J. Low-temperature toughening mechanism in thermomechanically processed high-strength low-alloy steels. Metallurgical and Materials Transactions A. 2011;42(3):717–728. https://doi.org/10.1007/s11661-010-0448-3

11. Derevyagina L.S., Gordienko A.I., Surikova N.S., Volochaev M.N. Effect of helical rolling on the bainitic microstructure and impact toughness of the low-carbon microalloyed steel. Materials Science and Engineering: A. 2021;816:141275. https://doi.org/10.1016/j.msea.2021.141275

12. Pallaspuro S., Kaijalainen A., Mehtonen S., Kömi J., Zhang Z., Porter D. Effect of microstructure on the impact toughness transition temperature of direct-quenched steels. Materials Science and Engineering: A. 2018;712:671–680. https://doi.org/10.1016/j.msea.2017.12.037

13. Khotinov V.A., Farber V.M., Morozova A.N. Evaluating the toughness of pipe steels by impact fracture curves. Diagnostics, Resource and Mechanics of materials and structures. 2015;(2):57–66. https://doi.org/10.17804/2410-9908.2015.2.057-066

14. Morozova A.N., Schapov G.V., Khotinov V.A., Farber V.M., Selivanova O.V. Influence of the direction of propagation of the main crack on the fracture mechanism upon impact bending of samples of high-viscous steel with a filamentary structure. Tensile Region. Physics of Metals and Metallography. 2019;120(9):919–924. https://doi.org/10.1134/S0031918X19070068

15. Wang J., Van Der Wolk P.J., Van Der Zwaag S. On the influence of alloying elements on the bainite reaction in low alloy steels during continuous cooling. Journal of Materials Science. 2000;35:4393–4404. https://doi.org/10.1023/A:1004865209116

16. Ghosh S., Mula S. Thermomechanical processing of low carbon Nb–Ti stabilized microalloyed steel: Microstructure and mechanical properties. Materials Science and Engineering: A. 2015;646:218–233. https://doi.org/10.1016/j.msea.2015.08.072

17. Lan H.F., Du L.X., Misra R.D.K. Effect of microstructural constituents on strength–toughness combination in a low carbon bainitic steel. Materials Science and Engineering: A. 2014;611:194–200. https://doi.org/10.1016/j.msea.2014.05.084

18. Hwang B., Lee C.G., Lee T.-H. Correlation of microstructure and mechanical properties of thermomechanically processed low-carbon steels containing boron and copper. Metallurgical and Materials Transactions A. 2010;41(1):85–96. https://doi.org/10.1007/s11661-009-0070-4

19. Jia S.-J., Li B., Liu Q.-Y., Ren Y., Zhang S., Gao H. Efects of continuous cooling rate on morphology of granular bainite in pipeline steels. Journal of Iron and Steel Research International. 2020;27(7):681–690. https://doi.org/10.1007/s42243-019-00346-3

20. Luo X., Chen X., Wang T., Pan S., Wang Z. Effect of morphologies of martensite–austenite constituents on impact toughness in intercritically reheated coarse-grained heat-affected zone of HSLA steel. Materials Science and Engineering A. 2018;710:192–199. http://dx.doi.org/10.1016/j.msea.2017.10.079

Об авторах

А. И. ГордиенкоРоссия

Антонина Ильдаровна Гордиенко, к.т.н., научный сотрудник лаборатории физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, пр. Академический 2/4

И. В. Власов

Россия

Илья Викторович Власов, к.т.н., научный сотрудник лаборатории физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, пр. Академический 2/4

Ю. И. Почивалов

Россия

Юрий Иванович Почивалов, к.ф.-м.н., ведущий научный сотрудник физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, пр. Академический 2/4

Рецензия

Для цитирования:

Гордиенко А.И., Власов И.В., Почивалов Ю.И. Влияние ускоренного охлаждения после поперечно-винтовой прокатки на формирование структуры и низкотемпературную вязкость разрушения низкоуглеродистой стали. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):311-319. https://doi.org/10.17073/0368-0797-2023-3-311-319

For citation:

Gordienko A.I., Vlasov I.V., Pochivalov Yu.I. Effect of accelerated cooling after cross-helical rolling on formation of structure and low-temperature fracture toughness of low-carbon steel. Izvestiya. Ferrous Metallurgy. 2023;66(3):311-319. https://doi.org/10.17073/0368-0797-2023-3-311-319

JATS XML