Перейти к:

Структура и свойства поверхностного слоя ВЭС после электронно-ионно-плазменной обработки

https://doi.org/10.17073/0368-0797-2023-4-427-433

Аннотация

Высокоэнтропийные сплавы (ВЭС) являются наиболее активно исследуемыми материалами последних десятилетий. В настоящей работе ВЭС неэквиатомного состава AlCrFeCoNi изготовлен по технологии холодного переноса металла и исследован методами современного физического материаловедения. Выполнен анализ элементного и фазового составов, дефектной субструктуры и трибологических свойств поверхностного слоя ВЭС, сформированного в результате комплексной обработки, которая сочетает напыление пленки (B + Cr) и облучение импульсным электронным пучком в среде аргона. В исходном состоянии сплав имеет простую кубическую решетку с параметром 0,28795 мкм, средний размер зерна ВЭС составляет 12,3 мкм. Химический состав: 33,4 % Al; 8,3 % Сr; 17,1 % Fe; 5,4 % Co; 35,7 % Ni (ат.). Элементы распределены квазипериодически. Выявлен режим облучения (плотность энергии пучка электронов 20 Дж/см2; длительность облучения 200 мкс, количество импульсов 3; частота импульсов 0,3 с–1), который позволяет повысить микротвердость (почти в два раза) и износостойкость (более чем в пять раз), снизить коэффициент трения в 1,3 раза. При плотности энергии пучка электронов 20 Дж/см2 поверхность фрагментируется сеткой микротрещин. Размеры фрагментов изменяются в пределах 40 – 200 мкм. Увеличение плотности энергии пучка электронов приводит к полному растворению пленки (B + Cr). Независимо от величины плотности энергии пучка электронов ВЭС является однофазным материалом, имеет простую кубическую кристаллическую решетку. Высокоскоростная кристаллизация поверхностного слоя приводит к формированию субзеренной структуры (150 – 200 нм). Высказывается предположение, что увеличение прочностных и трибологических свойств ВЭС обусловлено существенным (в 4,5 раза) снижением среднего размера зерна, формированием частиц оксиборидов хрома и алюминия, внедрением атомов бора в кристаллическую решетку ВЭС.

Ключевые слова

Для цитирования:

Иванов Ю.Ф., Шугуров В.В., Тересов А.Д., Петрикова Е.А., Ефимов М.О. Структура и свойства поверхностного слоя ВЭС после электронно-ионно-плазменной обработки. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):427-433. https://doi.org/10.17073/0368-0797-2023-4-427-433

For citation:

Ivanov Yu.F., Shugurov V.V., Teresov A.D., Petrikova E.A., Efimov M.O. Structure and properties of HEA surface layer after electron-ion-plasma processing. Izvestiya. Ferrous Metallurgy. 2023;66(4):427-433. https://doi.org/10.17073/0368-0797-2023-4-427-433

Введение

Научный интерес к разработке и исследованию высокоэнтропийных сплавов (ВЭС) связан с их уникальной микроструктурой [1; 2], композиционным составом [3] и механическими свойствами [4 – 6]. В отличие от традиционных сплавов, которые содержат один или два основных элемента, высокоэнтропийные сплавы состоят из нескольких основных элементов (не менее пяти), находящихся в эквимолярном или в близком к эквимолярному соотношении. Оригинальные результаты, полученные в области ВЭС, подробно рассмотрены в аналитических обзорах [7 – 9] и монографиях (например, [10]), где описаны микроструктура, свойства, термодинамика, рассмотрены результаты моделирования структуры и обсуждены новые методы получения многокомпонентных сплавов. Значительные усилия предпринимаются для решения проблемы повышения механических свойств пятикомпонентных сплавов типа MnCoCrFeNi и AlCoCrFeNi путем зернограничного упрочнения [11; 12], твердорастворного упрочнения [13 – 16], упрочнения выделениями [17]. Проводятся и соответствующие теоретические разработки [18]. В работе [13] предложен способ повышения прочности путем частичной аморфизации, поскольку такая структура не содержит границ зерен или дислокаций. В целях улучшения свойств поверхности ВЭС подвергают различным видам поверхностной обработки. Так, в работе [19] был проведен обзор различных методов обработки и их влияния на поверхность ВЭС CoCrFeMnNi, полученного методом селективного лазерного плавления. Были рассмотрены следующие виды обработки: электролитическое полирование, электроэрозионная обработка, фрезерование, шлифование, механическая полировка с использованием абразивов, а также комбинирование этих методов. Результаты продемонстрировали, что шлифование приводит к сглаживанию поверхности и увеличению микротвердости, однако оставляет следы от воздействия инструмента и остаточные напряжения, которые возникают вследствие деформации микроструктуры. Механическая полировка с использованием абразивов способствует созданию сверхгладкой поверхности без подповерхностных повреждений. Электроэрозионная обработка вызывает оплавление поверхности, что приводит к увеличению остаточных напряжений и микротвердости. Применение электролитического полирования совместно с другими методами сглаживает поверхность, удаляя остаточные напряжения и повреждения, полученные при предыдущей обработке. Однако использование электролитического полирования отдельно от других методов не приводит к микрометровому уровню поверхностной шероховатости. В работе [20] проблема низкой прочности и износостойкости сплава CoCrFeMnNi, имеющего ГЦК кристаллическую решетку, была решена методом порошкового борирования (powder-pack boriding). В результате обработки был образован двойной слой, обогащенный кремнием и бором. Установлено, что микротвердость и износостойкость борированных образцов увеличиваются. Одним из наиболее перспективных и продемонстрировавших высокую эффективность методов поверхностного упрочнения изделий является электронно-пучковая обработка [9; 10]. Такая обработка обеспечивает сверхвысокие скорости нагрева (до 106 К/с) поверхностного слоя до заданных температур и его последующее охлаждение со скоростью 104 – 109 К/с за счет теплоотвода в основном в объем материала. В результате в поверхностном слое образуются неравновесные субмикро- и нанокристаллические структурно-фазовые состояния.

Целью настоящей работы является анализ элементного и фазового составов, дефектной субструктуры поверхностного слоя ВЭС, сформированного в результате комплексной обработки, сочетающей напыление пленки (B + Cr) и облучение импульсным электронным пучком.

Материал и методика исследования

В качестве материала исследования использован высокоэнтропийный сплав элементного состава AlCrFeCoNi, полученный по технологии холодного переноса металла [20]. Размеры образцов 15×15×5 мм. Обработку поверхностного слоя ВЭС проводили следующим образом: 1 – формировали систему «пленка/подложка» (напыляли пленку бора толщиной 0,5 мкм, поверх пленки бора напыляли пленку хрома толщиной 0,5 мкм); 2 – облучали систему «пленка (В) + пленка (Сr)/ВЭС (подложка)» импульсным электронным пучком. Формирование пленки бора на поверхности образцов ВЭС осуществляли методом плазменно-ассистированного высокочастотного распыления (ВЧ-распыления) катода из порошка бора при следующих параметрах процесса: мощность W = 800 Вт; частота f = 13,56 МГц; длительность процессов t = 35 мин (что соответствовало толщине пленки бора 0,5 мкм); ток плазмогенератора «ПИНК» Iп = 50 А; ток накала Iн = 145 А; напряжение смещения Uсм = 50 В; коэффициент заполнения 75 %; частота смещения 50 кГц. Перед формированием пленки бора (после помещения в камеру установки и последующего вакуумирования) поверхность образцов ВЭС подвергалась дополнительному кратковременному (15 мин) травлению плазмой аргона. На образцы с пленкой бора напыляли пленку хрома толщиной 0,5 мкм с помощью дугового испарителя при следующих параметрах процесса: образцы с пленкой бора напротив дугового испарителя, без вращения; ток дугового испарителя Iд = 80 А; Iп = 20 А; Iн = 135 А; коэффициент заполнения 75 %; Uсм = 35 В; p = 0,3 Па; время напыления хрома – 10 мин. Облучение системы «пленка/подложка» интенсивным импульсным электронным пучком осуществляли на установке «СОЛО» при следующих параметрах процесса: энергия ускоренных электронов 18 кэВ, плотность энергии пучка электронов 20 – 40 Дж/см2; длительность импульса 200 мкс; количество импульсов 3; частота следования импульсов 0,3 с\(^-\)1; давление рабочего газа (аргона) 0,02 Па. При данных параметрах облучения, как показали предварительно выполненные исследования [10], температура поверхностного слоя системы «пленка (В + Сr)/подложка (ВЭС)» превышает температуру плавления ВЭС. Следовательно, можно ожидать реализации процесса формирования (на стадии высокоскоростного нагрева) расплавленного поверхностного слоя образцов ВЭС, легированного атомами бора и хрома, и (на стадии высокоскоростного охлаждения) субмикро- и нанокристаллической многофазной структуры, упрочненной боридами.

Исследования элементного и фазового составов и состояния дефектной субструктуры системы «пленка (Сr + B)/подложка (ВЭС)» проводили методами сканирующей электронной микроскопии (прибор SEM 515 Philips с микрорентгеноспектральным анализатором EDAX ECON IV). Фазовый состав и состояние кристаллической решетки основных фаз поверхностного слоя образцов изучали методами рентгенофазового и рентгеноструктурного анализа (рентгеновский дифрактометр Shimadzu XRD 6000, Япония); съемку осуществляли в медном отфильтрованном излучении Cu-Kα1 ; монохроматор CM-3121. Анализ фазового состава проводили с использованием баз данных PDF 4+, а также программы полнопрофильного анализа POWDER CELL 2.4. Подбор режима напыления пленок бора и хрома с целью получения необходимой толщины пленки осуществляли путем выполнения тестировочных экспериментов, используя прибор Calotest CAT‑S‑0000, предназначенный для определения толщины напыляемых пленок. Твердость материала определяли по схеме Виккерса на микротвердомере ПМТ-3 при нагрузке 0,5 Н. Исследование трибологических (коэффициент трения и параметр износа) характеристик материала осуществляли на трибометре Pin on Disc and Oscillating TRIBOtester (TRIBOtechnic, Франция) при следующих параметрах: шарик из керамического материала Al2O3 диаметром 6 мм; радиус дорожки трения 2 мм; путь, пройденный контртелом, 100 м; скорость вращения образца 25 мм/с; нагрузка на индентор 2 Н. Трибологические испытания осуществляли в условиях сухого трения при комнатной температуре.

Результаты и их обсуждение

Высокоэнтропийный сплав, сформированный методом аддитивных технологий, имеет дендритное строение. Дендриты являются поликристаллическими агрегатами со средним размером зерен 12,3 мкм. Методами микрорентгеноспектрального анализа установлено, что ВЭС сформирован химическими элементами Al, Cr, Fe, Co, Ni в следующем соотношении, % (ат.): Al 33,4; Cr 8,3; Fe 17,1; Co 5,4; Ni 35,7.

Методом картирования осуществлена визуализация распределения атомов в объеме сплава. Показано, что границы зерен и дендритов обогащены атомами хрома и железа; объем зерен обогащен атомами алюминия и никеля; атомы кобальта распределены в объеме сплава квазиоднородно.

Методами рентгенофазового анализа показано, что исследуемый сплав имеет простую кубическую кристаллическую решетку; параметр кристаллической решетки составляет 0,28795 нм.

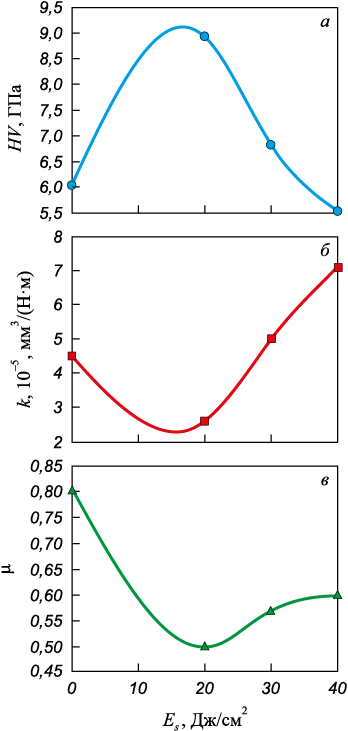

Облучение системы «пленка/подложка» импульсным электронным пучком приводит к существенному изменению механических и трибологических свойств образцов. Во-первых, существенно увеличивается микротвердость; максимальное значение достигается после облучения системы «пленка/подложка» импульсным электронным пучком с плотностью энергии пучка электронов (Es ) 20 Дж/см2 (рис. 1, а). Во-вторых, повышается износостойкость образцов и снижается коэффициент трения, достигая наилучших значений после облучения системы «пленка/подложка» импульсным электронным пучком с плотностью энергии пучка электронов 20 Дж/см2 (рис. 1, б, в).

Рис. 1. Зависимость микротвердости (а), параметра износа (б) |

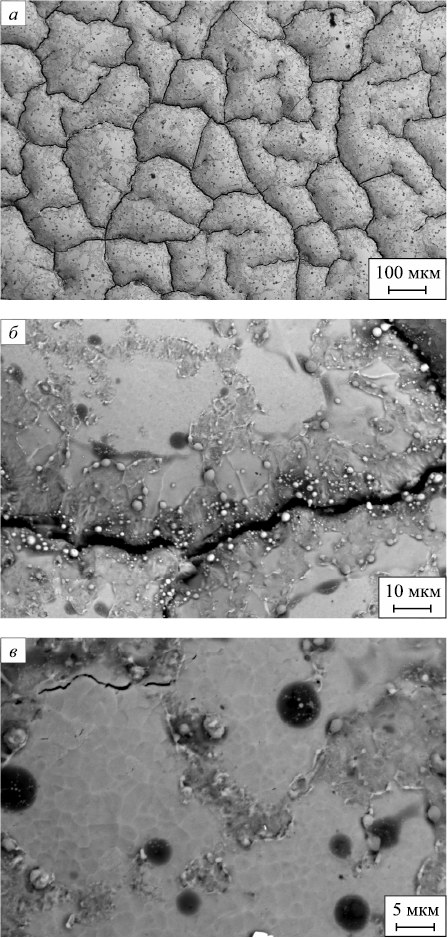

Очевидно, что изменение механических и трибологических свойств сплава обусловлено преобразованием структуры поверхностного слоя образцов. Установлено, что при облучении системы «пленка/подложка» пучком электронов с плотностью энергии 20 Дж/см2 поверхность образца фрагментируется сеткой микротрещин (рис. 2, а). Размер фрагментов изменяется в пределах от 40 до 200 мкм при среднем размере 104 мкм. В объеме фрагментов выявляется зеренная структура (рис. 2, в). Средний размер зерен составляет 2,7 мкм, что в 4,5 раза меньше среднего размера зерен ВЭС в исходном состоянии.

Рис. 2. Структура системы «пленка/подложка», |

С увеличением плотности энергии пучка электронов средний размер зерен поверхностного слоя ВЭС возрастает и при Es = 40 Дж/см2 составляет 19 мкм. Очевидно, что многократное уменьшение среднего размера зерен поверхностного слоя ВЭС при Es = 20 Дж/см2 является одной из причин повышения прочностных свойств сплава (эффект Холла-Петча).

Облучение системы «пленка/подложка» импульсным электронным пучком при Es = 20 Дж/см2 не приводит к полному растворению пленки. Наблюдаются протяженные прослойки пленки, расположенные в объеме и вдоль границ фрагментов, и островки пленки, расположенные в стыках фрагментов (рис. 2, б, в).

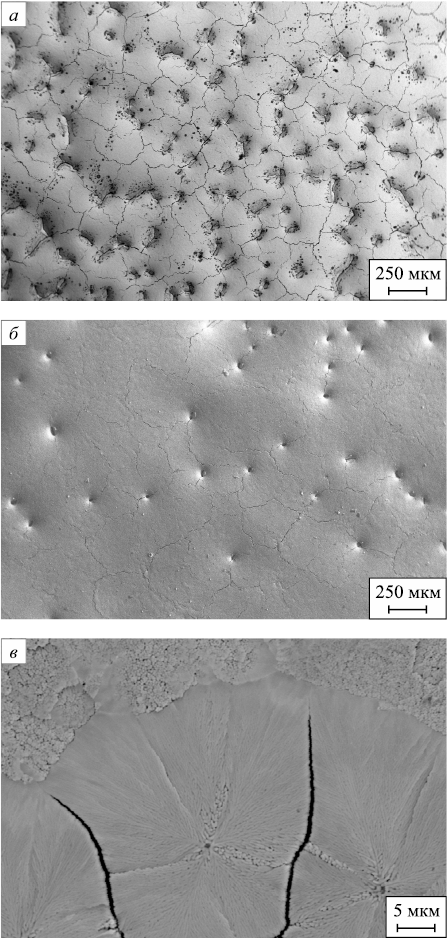

Увеличение плотности энергии пучка электронов до 30 Дж/см2 и далее до 40 Дж/см2 приводит к полному растворению пленки (B + Cr) (рис. 3). Как и в предыдущем случае, поверхность образцов фрагментируется сеткой микротрещин, что указывает на высокий уровень растягивающих напряжений, формирующихся в поверхностном слое образцов при облучении сплава.

Рис. 3. Структура системы «пленка/подложка», |

Высокоскоростная кристаллизация поверхностного слоя приводит к формированию субзеренной структуры (структура высокоскоростной кристаллизации) (рис. 3, в). При Es = 20 Дж/см2 субзеренная структура наблюдается весьма редко; при Es = 30 Дж/см2 субзеренная структура формируется в стыках границ зерен и фрагментов; при Es = 40 Дж/см2 субзерна формируются по всей поверхности образца. Размер субзерен не зависит от плотности энергии пучка электронов и составляет 150 – 200 нм.

Методами микрорентгеноспектрального анализа показано, что сохранившиеся после облучения системы «пленка/подложка» импульсным электронным пучком при 20 Дж/см2 участки пленки обогащены атомами хрома, бора и кислорода. Вдоль границ фрагментов наблюдаются протяженные прослойки, обогащенные кислородом и алюминием.

Островки, формирующиеся на поверхности ВЭС при облучении системы «пленка/подложка» пучком электронов при плотности энергии пучка электронов 30 и 40 Дж/см2, обогащены атомами хрома, алюминия и кислорода.

Таким образом, результаты микрорентгеноспектрального анализа позволяют констатировать формирование на поверхности ВЭС в результате облучения системы «пленка/подложка» импульсным электронным пучком оксиборидов хрома и алюминия, количество которых снижается с увеличением плотности энергии пучка электронов. Формирование оксиборидов также будет способствовать повышению микротвердости и износостойкости ВЭС.

Фазовый состав поверхностного слоя ВЭС, модифицированного в результате облучения системы «пленка/подложка» импульсным электронным пучком, исследовали методами рентгенофазового анализа. Независимо от величины Es сплав является однофазным материалом, имеющим простую кубическую кристаллическую решетку.

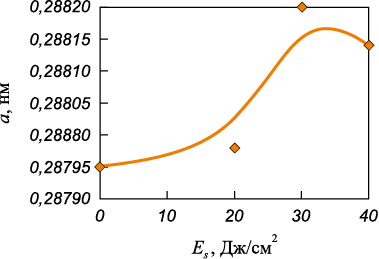

Параметр кристаллической решетки неоднозначно зависит от величины Es (рис. 4). Одной из причин изменения параметра кристаллической решетки сплава является легирование образцов атомами бора, концентрация которых в объеме сплава (судя по результатам, полученным методами сканирующей электронной микроскопии) будет увеличиваться с ростом плотности энергии в интервале 20 – 30 Дж/см2. Следует отметить, что располагаться атомы бора в кристаллической решетке ВЭС будут на позициях внедрения, что и приведет к росту параметра решетки. Формирование твердого раствора внедрения является еще одним физическим механизмом, способствующим повышению твердости сплава. Наличия упрочняющих фаз в исследуемом сплаве методами рентгенофазового анализа не обнаружено, что может быть обусловлено их малым количеством.

Рис. 4. Зависимость параметра кристаллической решетки |

Выводы

С использованием технологии холодного переноса металла изготовлены образцы высокоэнтропийного сплава неэквиатомного элементного состава AlCrFeCoNi. Осуществлена комплексная обработка поверхностного слоя образцов ВЭС, сочетающая формирование системы «пленка (Cr + B)/подложка (ВЭС)» и последующее облучение импульсным электронным пучком при различных (20 – 40 Дж/см2) значениях плотности энергии пучка электронов. Выявлен режим облучения (плотность энергии пучка электронов 20 Дж/см2; длительность облучения 200 мкс, количество импульсов 3; частота импульсов 0,3 с\(^-\)1), позволяющий существенно повысить микротвердость (почти в два раза) и износостойкость (более чем в пять раз), снизить коэффициент трения в 1,3 раза. В результате выполненных исследований структуры и фазового состава высказано предположение, что увеличение прочностных и трибологических свойств ВЭС обусловлено существенным (в 4,5 раза) снижением среднего размера зерен, формированием частиц оксиборидов хрома и алюминия, внедрением атомов бора в кристаллическую решетку ВЭС.

Список литературы

1. Shivam V., Basu J., Pandey V.K., Shadangi Y., Mukhopadhyay N.K. Alloying behaviour, thermal stability and phase evolution in quinary AlCoCrFeNi high entropy alloy. Advanced Powder Technology. 2018;29(9):2221–2230. https://doi.org/10.1016/j.apt.2018.06.006

2. Alshataif Y.A., Sivasankaran S., Al-Mufadi F.A., Alaboodi A.S., Ammar H.R. Manufacturing methods, microstructural and properties evolutions of high-entropy alloy: A review. Metals and Materials International. 2020;26:1099‒1133. https://doi.org/10.1007/s12540-019-00565-z

3. Ganesh U.L., Raghavendra H. Review on the transition from conventional to multicomponent-based nano-high-entropy alloys-NHEAs. Journal of Thermal Analysis and Calorimetry. 2020;139:207‒216. https://doi.org/10.1007/s10973-019-08360-z

4. George E.P., Curtin W.A., Tasan C.C. High entropy alloys: A focused review of mechanical properties and deformation mechanisms. Acta Materialia. 2020;188:435–474. https://doi.org/10.1016/j.actamat.2019.12.015

5. Cheng K.C., Chen J.H., Stadler S., Chen S.H. Properties of atomized AlCoCrFeNi high-entropy alloy powders and their phase-adjustable coatings prepared via plasma spray process. Applied Surface Science. 2019;478:478‒486. https://doi.org/10.1016/j.apsusc.2019.01.203

6. Miracle D.B., Senkov O.N. A critical review of high entropy alloys and related concepts. Acta Materialia. 2017;122:448‒511. https://doi.org/10.1016/j.actamat.2016.08.081

7. Zhang W., Liaw P.K., Zhang Y. Science and technology in high-entropy alloys. Science China Materials. 2018;61(1):2‒22. https://doi.org/10.1007/s40843-017-9195-8

8. Осинцев К.А., Громов В.Е., Коновалов С.В., Иванов Ю.Ф., Панченко И.А. Высокоэнтропийные сплавы: структура, механические свойства, механизмы деформации и применение. Известия вузов. Черная металлургия. 2021;64(4):249–258. https://doi.org/10.17073/0368-0797-2021-4-249-258

9. Иванов Ю.Ф., Громов В.Е., Загуляев Д.В., Коновалов С.В., Рубанникова Ю.А., Семин А.П. Перспективы применения поверхностной обработки сплавов электронными пучками в современных технологиях. Успехи физики металлов. 2020;21(3):345‒362. https://doi.org/10.15407/ufm.21.03.345

10. Gromov V.E., Konovalov S.V., Osintsev K.A. Structure and Properties of High Entropy Alloys. Springer; 2021;110.

11. Wu Z., Bei H., Pharr G.M., George E.P. Temperature dependence of the mechanical properties of equiatomic solid solution alloys with face-centered cubic crystal structures. Acta Materialia. 2014;81:428–441. https://doi.org/10.1016/j.actamat.2014.08.026

12. Schuh B., Mendez-Martin F., Völker B., George E.P., Clemens H., Pippan R., Hohenwarter A. Mechanical properties, microstructure and thermal stability of a nanocrystalline CoCrFeMnNi high-entropy alloy after severe plastic deformation. Acta Materialia. 2015;96:258–268. https://doi.org/10.1016/j.actamat.2015.06.025

13. Gali A., George E.P. Tensile properties of high- and medium-entropy alloys. Intermetallics. 2013;39:74–78. https://doi.org/10.1016/j.intermet.2013.03.018

14. Li Z., Tasan C.C., Springer H., Gault B., Raabe D. Interstitial atoms enable joint twinning and transformation induced plasticity in strong and ductile high-entropy alloys. Scientific Reports. 2017;7:40704. https://doi.org/10.1038/srep40704

15. Xiao L.L., Zheng Z.Q., Guo S.W., Huang P., Wang F. Ultra-strong nanostructured CrMnFeCoNi high entropy alloys. Materials and Design. 2020;194:108895. https://doi.org/10.1016/j.matdes.2020.108895

16. Coury F.G., Kaufman M., Clarke A.J. Solid-solution strengthening in refractory high entropy alloys. Acta Materialia. 2019;175:66–81. https://doi.org/10.1016/j.actamat.2019.06.006

17. Ikeda Y., Tanaka I., Neugebauer J., Körmann F. Impact of interstitial C on phase stability and stacking-fault energy of the CrMnFeCoNi high-entropy alloy. Physical Review Materials. 2019;3(11):113603. https://doi.org/10.1103/PhysRevMaterials.3.113603

18. Laplanche G., Kostka A., Horst O.M., Eggeler G., George E.P. Microstructure evolution and critical stress for twinning in the CrMnFeCoNi high-entropy alloy. Acta Materialia. 2016;118:152–163. https://doi.org/10.1016/j.actamat.2016.07.038

19. Guo J., Goh M., Zhu Z., Lee X., Nai M.L.S., Wei J. On the machining of selective laser melting CoCrFeMnNi high-entropy alloy. Materials and Design. 2018;153:211‒220. https://doi.org/10.1016/j.matdes.2018.05.012

20. Lindner T., Löbel M., Sattler B., Lampke T. Surface hardening of FCC phase high-entropy alloy system by powder-pack boriding. Surface and Coatings Technology. 2019;371: 389–394. https://doi.org/10.1016/j.surfcoat.2018.10.017

Об авторах

Ю. Ф. ИвановРоссия

Юрий Федорович Иванов, д.ф.-м.н., профессор, главный научный сотрудник

Россия, 634055, Томск, пр. Академический, 2/3

В. В. Шугуров

Россия

Владимир Викторович Шугуров, научный сотрудник лаборатории плазменной эмиссионной электроники

Россия, 634055, Томск, пр. Академический, 2/3

А. Д. Тересов

Россия

Антон Дмитриевич Тересов, старший научный сотрудник лаборатории плазменной эмиссионной электроники

Россия, 634055, Томск, пр. Академический, 2/3

Е. А. Петрикова

Россия

Елизавета Алексеевна Петрикова, младший научный сотрудник лаборатории плазменной эмиссионной электроники

Россия, 634055, Томск, пр. Академический, 2/3

М. О. Ефимов

Россия

Михаил Олегович Ефимов, соискатель степени к.т.н. кафедры естественнонаучных дисциплин им. проф. В.М. Финкеля

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Иванов Ю.Ф., Шугуров В.В., Тересов А.Д., Петрикова Е.А., Ефимов М.О. Структура и свойства поверхностного слоя ВЭС после электронно-ионно-плазменной обработки. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):427-433. https://doi.org/10.17073/0368-0797-2023-4-427-433

For citation:

Ivanov Yu.F., Shugurov V.V., Teresov A.D., Petrikova E.A., Efimov M.O. Structure and properties of HEA surface layer after electron-ion-plasma processing. Izvestiya. Ferrous Metallurgy. 2023;66(4):427-433. https://doi.org/10.17073/0368-0797-2023-4-427-433