Перейти к:

Снижение удельного расхода кокса в доменной печи воздействием на зону замедленного теплообмена

https://doi.org/10.17073/0368-0797-2023-4-394-402

Аннотация

На доменной печи ПАО «Магнитогорский металлургический комбинат» удельный расход кокса снижали воздействием на зону замедленного теплообмена (ЗЗТ), увеличивая потребление природного газа выше 120 м3/т чугуна в условиях повышенной реакционной способности и пониженной горячей прочности кокса. В первой паре периодов рост CRI от 38,4 до 39,3 % с уменьшением CSR от 36,3 до 34,6 % осуществили одновременно с увеличением отношения расходов природного газа и всего поступающего в печь кислорода от 0,43 до 0,45 путем повышения удельного расхода газа от 123,2 до 133,5 м3/т чугуна. Применение комплекса действий увеличило протяженность зоны замедленного теплообмена в сторону колошника на 1,9 % при неизменном ее расположении по нижней части. Уменьшение потребления тепла в ЗЗТ увеличило разность температур газа и материалов в среднем на 36 °С. Во второй паре периодов потребление природного газа довели до 143,9 м3/т чугуна при снижении содержания кислорода в дутье с 27,6 до 27,0. Это сопровождалось следующими изменениями рассматриваемых процессов: увеличением протяженности ЗЗТ в сторону колошника на 2,6 % и отдаленности от фурменного очага на 3,4 %; повышением степени восстановления углеродом с 32,0 до 33,3 %; незначительным (в среднем 0,3 °С) ростом разности температур газа и материалов в зоне ЗЗТ. В первой паре периодов уменьшение удельного расхода кокса составило 4,7 кг/т чугуна с повышением производительности печи на 27 т/сут. Условия и ход процессов второй пары обеспечили уменьшение удельного расхода кокса на 1,6 кг/т чугуна и привели к снижению производства чугуна на 41 т/сут.

Для цитирования:

Харченко А.С., Сибагатуллина М.И., Харченко Е.О., Макарова И.В., Сибагатуллин С.К., Бегинюк В.А. Снижение удельного расхода кокса в доменной печи воздействием на зону замедленного теплообмена. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):394-402. https://doi.org/10.17073/0368-0797-2023-4-394-402

For citation:

Kharchenko A.S., Sibagatullina M.I., Kharchenko E.O., Makarova I.V., Sibagatullina S.K., Beginyuk V.A. Reduction of specific coke consumption in blast furnace by impact on thermal reverse zone. Izvestiya. Ferrous Metallurgy. 2023;66(4):394-402. https://doi.org/10.17073/0368-0797-2023-4-394-402

Введение

Сегодня актуальным остается вопрос определения рациональных параметров комбинированного дутья при проведении доменной плавки в соответствии с задачами развития черной металлургии [1 – 4]. Рассмотрение совместного использования восстановительных добавок в виде природного газа и пылеугольного топлива при отношении их расхода к расходу технологического кислорода в пределах 0,9 – 1,2 показало стабилизацию теоретической температуры горения и других параметров процесса. Степени прямого и косвенного восстановлений являются существенными факторами этих процессов [5]. При анализе работы доменных печей ПАО «Магнитогорский металлургический комбинат» (ММК) дополнительно подтвердилась значительная роль реакционной способности и горячей прочности кокса [6]. Применительно к доменным печам Японии является важной оценка начальной температуры газификации углеродистых материалов при формировании зоны замедленного теплообмена (ЗЗТ). Для снижения выбросов оксида СО2 в работе [7] рассмотрено вдувание водорода в качестве восстановителя вместо углерода, что обеспечивает одновременное повышение эффективности восстановления газообразным оксидом СО. Получено, что снижение выбросов оксида СО2 из доменной печи обеспечивается в диапазоне концентраций водорода до 20 %.

В работах [8 – 11] показана важная роль математических моделей из-за дефицита информации о таких параметрах процессах, как температура, давление, степень восстановления по высоте печи. В этих разрабатываемых и внедряемых математических моделях существенна роль процессов, начинающихся и развивающихся в ЗЗТ, обеспечивающих значительное повышение степени восстановления железа. Согласуется с этим кинетическое моделирование, в котором заложена оценка действия зоны замедленного теплообмена на работу доменной печи [7]. Рассмотрено влияние температуры загружаемых материалов, их восстановимости и давления газов в колошниковом пространстве на результаты доменной плавки. Установлено, что снижению температуры начала ЗЗТ соответствует более высокая степень использования газов в печи [9]. В работе [12] было выявлено снижение удельного расхода кокса с увеличением времени пребывания опускающихся материалов в ЗЗТ. Снижали удельный расход кокса на 3,6 кг/т чугуна [13] уменьшением выноса тепла из зоны Wш/Wг ≥ 1 в зону с Wш/ Wг < 1 (где Wш и Wг – теплоемкость потоков шихты и газа). В пределах ступени замедленного теплообмена (Wш ≈ Wг ) температура уменьшилась на 2,5 °C, а разность температур газа и шихты – на 1,3 °C.

При рассмотрении рациональных решений по доменным печам на ПАО «ММК» обнаружена существенная роль реакционной способности и горячей прочности кокса применительно к корректировке потребления природного газа [6], которая является дополнительной к ранее изученным проявлениям [14 – 19]. При помощи теоретических и экспериментальных исследований показана важность температурных границ между областями непрямого, смешанного и прямого восстановлений [14]. Величины, характеризующие эти границы, взаимосвязаны как со скоростью восстановления оксидов газами СО, Н2 , так и со скоростью газификации углерода газообразными продуктами восстановления СО2 , Н2О [16].

В лабораторных экспериментах с созданием условий по температуре и времени пребывания шихты как в верхней части шахты доменной печи сопоставляли древесный уголь и кокс по влиянию на степень восстановления агломерата газом, содержащим 29 % СО, 2 % Н2 , 60 % N2 [16]. Получены следующие результаты:

|

Согласно этим данным при температурах, соответствующих интенсивному теплообмену в верхней части печи (до 750 °C), приращение степени восстановления было незначительным, изменений в реакционной способности топлива почти не наблюдали, отходящий газ содержал 10,4 – 10,8 % СО2 . При температурах, соответствующих началу и развитию зоны замедленного теплообмена (более 750 °C), происходило взаимодействие части оксида СО2 с углеродом топлива, приводящее к образованию оксида СО. Формирование оксида СО древесным углем (топливом, имеющим повышенную реакционную способность) действовало на увеличение степени восстановления агломерата сильнее, чем формирование его коксом. Такое действие было важным при улучшении хода доменного процесса повышением расхода природного газа [18].

Экспериментами с исследованием проб кокса, отобранных из опытной доменной печи, выявлено четыре направления действия реакционной способности, результирующим эффектом которых является возможность снижения удельного расхода кокса и увеличения интенсивности по дутью с повышением способности его углерода реагировать с оксидом СО2 [20 – 22]. Реализация этого в промышленных условиях может проводиться с привлечением технического зрения для верха и низа доменной печи [23 – 29] и представлений об электронной теории восстановления железа из оксидов [30; 31].

Материалы и методы исследования

Используя данные работ [1 – 31], на доменной печи полезным объемом 1370 м3 реализовали снижение удельного расхода кокса, эффективно воздействуя для этого на ЗЗТ путем увеличения удельного расхода природного газа при повышении и понижении реакционной способности кокса CRI совместно с изменением горячей прочности CSR в противоположном направлении. Наиболее существенные характеристики работы печи представлены на рис. 1 – 4.

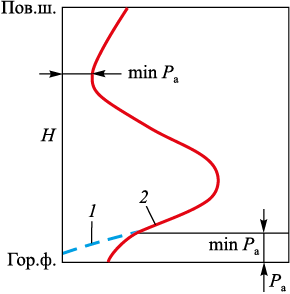

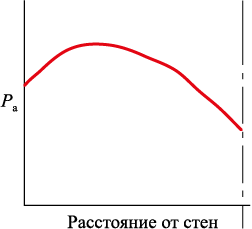

Характер изменения вертикального давления (активного веса Ра ) материалов по высоте и сечению печи представлен на рис. 1 и 2.

Рис. 1. Вертикальное давление материалов от поверхности шихты (Пов. ш.)

Рис. 2. Вертикальное давление материалов от футеровки до оси доменной печи |

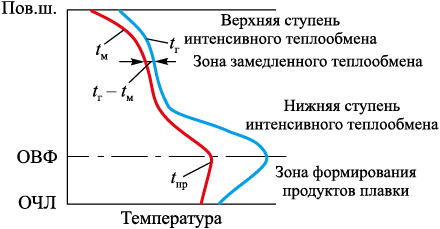

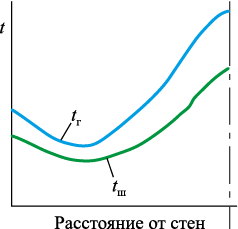

Характер изменения средних температур по высоте доменной печи показан на рис. 3, а по радиусу – на рис. 4 и 5 на основании работ [14; 17; 22].

При температурах ниже 850 – 900 °С теплоемкость потока газа превышает теплоемкость потока шихты (Wг > Wш ), а соотношение Wш/Wг находится в пределах 0,7 – 0,9. Избыточное количество тепла в верхней ступени теплообмена, не потребляемое шихтой, обеспечивает расходование некоторого количества тепла в этой зоне на низкотемпературные процессы без увеличения количества загружаемого кокса. В частности, не требуется дополнительный кокс на испарение влаги.

Рис. 3. Схема изменения температур материалов (tм ) и газов (tг )

Рис. 4. Схема изменения температур шихты (tш ) и газов (tг )

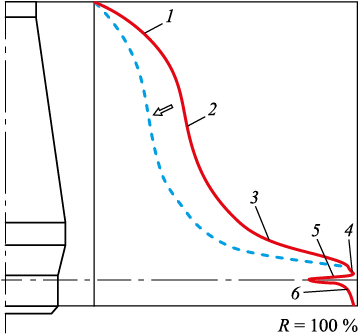

Рис. 5. Характер изменения степени восстановления |

Доля кислорода всех оксидов, удаляемых из загруженных материалов всеми восстановителями, представлена на рис. 5 (где 1 – ускоренное восстановление в верхней части доменной печи, которую обеспечивают малые химические прочности Fe2O3 и Fe3O4 ; 2 – восстановление в условиях зоны замедленного теплообмена, наиболее благоприятных для реакций FeO + CO = Fe + CO2 и FeO + H2 = Fe + H2O (в этой зоне на единицу изменения температуры приходится высокая степень восстановления); 3 – ускоренное восстановление за счет интенсивности прямого его развития (FeO + C = Fe + CO); 4 – замедление восстановления из-за его приближения к завершению (мало остается недовосстановленных оксидов); 5 – уменьшение степени восстановления, обусловленное окислением продуктов плавки в фурменных очагах; 6 – быстрое восстановление ранее окисленных в фурменных очагах элементов (преимущественно железа); сплошная линия относится к современным условиям; штриховая – к дальнейшему развитию технологии доменной плавки).

Результаты и их обсуждение

На доменной печи ПАО «ММК» обеспечивали снижение удельного расхода кокса увеличением степени использования водорода и степени восстановления им железа из оксида FeO путем воздействия на зону замедленного теплообмена, повышая потребление природного газа выше 120 м3/т чугуна. Исследовали два парных периода: I и II – первая пара, III и IV – вторая пара. Составляющие пар были смежными между собой длительностью (преимущественно) семь суток в каждом режиме.

Периоду I первой пары в исходных условиях соответствовал расход природного газа 123,2 м3/т чугуна. При содержании кислорода в дутье 27,2 % отношение расходов газа и кислорода составило 0,43 (табл. 1). Во второй паре (базовый период III) эти величины составляли 135,8 м3/т чугуна; 27,6 % и 0,47 соответственно.

Таблица 1. Параметры дутья и колошникового газа

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В обеих парах периодов повысились масса газовоздушной смеси на одну фурму, ее кинетическая энергия истечения, протяженность рыхлой части фурменного очага. Все указанные параметры изменялись более существенно в первой паре периодов.

Горячая прочность кокса CSR в базовых условиях первой пары периодов составила 36,3 %, а его реакционная способность CRI = 38,4 %, увеличившись в обновленном режиме плавки на 0,9 %; в базовых условиях второй пары CSR = 39,5 %; CRI = 39,1 %; с вариантом снижения CRI до 37,8 %, то есть на 1,3 % (табл. 2).

Таблица 2. Показатели качества шихтовых материалов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В периоде II по сравнению с периодом I, в условиях уменьшения CSR от 36,3 до 34,6 % и роста CRI от 38,4 до 39,3 %, увеличили отношение расходов природного газа и всего поступающего в печь кислорода от 0,43 до 0,45 путем повышения удельного расхода газа от 123,2 до 133,5 м3/т чугуна. При этом содержание кислорода в дутье увеличили от 27,2 до 28,4 %. Такие действия повысили степень восстановления водородом от 31,9 до 37,2 % (табл. 3), а степень его использования – от 45,3 до 48,8 % с увеличением протяженности ЗЗТ в сторону колошника на 1,9 % при неизменном ее расположении по нижней части. Существенное уменьшение степени восстановления углеродом (с 30,7 до 24,4 %) снизило потребление тепла в ЗЗТ, увеличив разность температур tг – tш (рис. 3) в среднем на 36 °С.

Таблица 3. Показатели распределения восстановления

| |||||||||||||||||||||||||||||||

В периоде IV по сравнению с периодом III основными действовавшими факторами по условиям плавок являлись:

– увеличение расхода природного газа с 135,8 до 143,9 м3/т чугуна;

– снижение содержания кислорода в дутье с 27,6 до 27,0 %;

– увеличение отношения расходов природного газа и всего поступающего в печь кислорода от 0,47 до 0,51;

– уменьшение CRI с 39,1 до 37,8 %;

– увеличение CSR с 39,5 до 40,2 %.

В результате изменения рассматриваемых процессов в периоде IV по сравнению с периодом III были следующими:

– увеличение протяженности ЗЗТ в сторону колошника на 2,6 % и отдаленности от фурменного очага на 3,4 %;

– повышение степени восстановления углеродом с 32,0 до 33,3 %;

– незначительный (в среднем 0,3 °С) рост разности температур tг – tш (рис. 3).

Полученные основные характеристики тепловой работы по зонам, сопровождающие эти изменения, представлены в табл. 4.

Таблица 4. Показатели потребления тепла

| |||||||||||||||||||||||||||||||

По регистрируемым параметрам понизилась температура в осевой зоне колошника на 14 °С в периоде II по сравнению с периодом I и повысилась на 20 °С в периоде IV по сравнению с периодом III (табл. 1).

Комплекс изменений в ходе процессов, в том числе отражающихся в соотношениях Тпер/Тгр , Тпер/Тц , Тц/ Тгр , уменьшил удельный расход кокса в периоде II по сравнению с периодом I от 434,9 до 430,2 кг/т чугуна, а в периоде IV по сравнению с периодом III от 437,5 до 435,9 кг/т чугуна (табл. 5). В первой паре периодов повысилась производительность печи на 27 т/сут.; условия и ход процессов второй пары привели к снижению производства чугуна на 41 т/сут. (табл. 5).

Таблица 5. Основные технологические показатели работы печи

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Смещение процесса газификации углерода кокса в периоде II по сравнению с периодом I уменьшило коэффициент сопротивления шихты и продуктов ее переработки движению газа в нижней части заплечиков (рис. 1, зона минимального значения Pa ) на 6,9 % и позволило вести плавку при увеличенной на 11,5 % подъемной силе газового потока (табл. 1). Перемещение области газификации углерода кокса в периоде IV по сравнению с периодом III в область пониженных температур уменьшило удельный расход кокса и скорость процессов, что, в свою очередь, снизило производительность печи (табл. 5).

Выводы

Параметры (протяженность, расположение по высоте, температура, разность температур между поднимающимися газами и опускающимися материалами) ЗЗТ доменной печи существенно влияют на удельный расход кокса. Формирование ЗЗТ обеспечивают параметры шихты и дутья, в которых важными являются реакционная способность (CRI) и горячая прочность (CSR) кокса, расходы природного газа и технологического кислорода.

На доменной печи ПАО «ММК» провели плавки, результаты которых характеризовали двумя парами периодов, первый в каждом из которых являлся базовым, а второй опытным.

Первая пара периодов отражает увеличение потребления природного газа от 123,2 до 133,5 м3/т чугуна с увеличением высоты ЗЗТ в сторону колошника на 1,9 % при неизменном ее расположении в нижней части, увеличении градиента температур газа и материалов на 36 °С. Вторая пара периодов характеризует увеличение потребления природного газа от 135,8 до 143,9 м3/т чугуна с увеличением протяженности ЗЗТ в сторону колошника на 2,6 % и отдаленности от фурменного очага на 3,4 % при незначительном (в среднем 0,3 °С) росте разности температур газа и материалов в ЗЗТ.

Условия и ход процессов первой пары периодов уменьшили удельный расход кокса на 4,7 кг/т чугуна с повышением производительности печи на 27 т/сут. Во второй паре они дали снижение удельного расхода кокса на 1,6 кг/т чугуна и сокращение производства чугуна на 41 т/сут.

Список литературы

1. Григорович К.В. Металлургия XXI века: вызовы и задачи модернизации отрасли в РФ. В кн.: Физико-химические основы металлургических процессов (ФХОМП 2022). Сборник трудов международной научной конференции имени академика А.М. Самарина. Выкса: Изд-во АО «Выксунский металлургический завод»; 2022:37–44.

2. Еланский Д.Г. Безуглеродная черная металлургия – пути и их стоимость. В кн.: Сборник трудов. XVI Международный конгресс сталеплавильщиков и производителей металлов. Екатеринбург; 2021:51–56.

3. Неделин С.В. Перспективы развития черной металлургии с учетом экологических ограничений. В кн.: Сборник трудов. XVI Международный конгресс сталеплавильщиков и производителей металлов. Екатеринбург; 2021:38–44.

4. Торохов Г.В., Травянов А.Я., Голубев О.В., Черноусов П.И. Современное состояние и перспективы металлургии железа. В кн.: Сборник трудов. XVI Международный конгресс сталеплавильщиков и производителей металлов. Екатеринбург; 2021:26–37.

5. Черноусов П.И., Серегин С.Н., Гришин Р.Е., Чикалова А.Н. Исследование доменного процесса с применением многокомпонентного дутья. Черные металлы. 2021;(12):4–10.

6. Харченко А.С., Сибагатуллин С.К., Павлов А.В., Полинов А.А. Рациональные технологические решения при производстве чугуна в доменных печах ПАО «ММК». Черные металлы. 2021;(12):10–15.

7. Yokoyava Hirokazu, Kasai Eiki, Naitou Masaaki. Reduction of CO2 emissions from blast furnace applying reactive coke agglomerate and hydrogen reduction. Tetsu-to-Hagane. 2022;108(6):335–342. https://doi.org/10.2355/tetsutohagane.TETSU-2021-118

8. Дмитриев А.Н., Витькина Г.Ю., Алекторов Р.В., Золотых М.О., Вязникова Е.А. Предложения по использованию информационных технологий при совершенствовании доменного процесса. В кн.: Международный форум. Диалог металлургов: Прогноз развития отрасли до 2030 года. Ценовые и технологические решения. 21-22 апреля. Москва; 2022:11–14.

9. Dmitriev A.N., Vitkina G.Yu, Chesnokov Yu.A. Mathematical modeling and practical tasks solution of blast furnace smelting and adjacent repartitions. Proceeding of Shechtman International Symposium. 2016;3:369–376.

10. Dmitriev A.N., Chesnokov Yu.A., Chen K., Ivanov O.Yu., Zolotykh M.O. Monitoring the wear of the refractory lining in the blast-furnace hearth. Steel in Translation. 2013;43(11): 732–739. https://doi.org/10.3103/S0967091213110041

11. Dmitriev A.N., Chesnokov Yu.A., Chen K., Ivanov O.Yu., Zolotykh M.O. New monitoring system of firebrick lining deterioration of blast furnace devil in metallurgical plants of China. Advanced Materials Research. 2013; 834-836:939–943. https://doi.org/10.4028/www.scientific.net/AMR.834-836.939

12. Стефанович М.А., Баертуев А.А., Сибагатуллин С.К. Роль оптимизации доменного процесса при применении комбинированного дутья. В кн.: Проблемы автоматизированного управления доменным производством. Киев: Институт автоматики; 1973;3:31–32.

13. Сибагатуллин С.К., Харченко А.С., Миникаев С.Р., Игликова У.Ж., Полинов А.А., Гущин Д.Н. Исследование влияния ввода железомагнезиальной руды в агломерационную шихту на показатели доменной плавки. Черная металлургия. Бюллетень научно-технической и экономической информации. 2020;76(9):910–920.

14. Gurin I., Spirin N., Lavrov V. Automated information system for control and diagnostics of the blast furnace slag mode. Lecture Notes in Electrical Engineering. 2022;857:256–264. https://doi.org/10.1007/978-3-030-94202-1_25

15. Спирин Н.А., Лавров В.В., Рыболовлев В.Ю., Шнайдер Д.А., Краснобаев А.В., Гурин И.А. Цифровая трансформация пирометаллургических технологий: состояние, научные проблемы и перспективы развития. Известия вузов. Черная Металлургия. 2021;64(8):588–598 https://doi.org/10.17073/0368-0797-2021-8-588-598

16. Гольдштейн Н.Л., Златоустовский Д.М., Зверева Н.Н. и др. Реакционная способность кокса в доменной печи. Сталь. 1975;(11):977–981.

17. Бабарыкин Н.Н. Теория и технология доменного процесса: Учебное пособие. Магнитогорск: ГОУ ВПО «МГТУ»; 2009:257.

18. Сибагатуллин С.К., Харченко А.С., Селиванов В.Н., Бегинюк В.А., Чернов В.П. Совершенствование хода доменного процесса повышением расхода природного газа по газодинамике в верхней ступени теплообмена. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2017;15(1):37–44. https://doi.org/10.18503/1995-2732-2017-15-1-37-44

19. Дмитриев А.Н., Спирин Н.А. Использование современных информационных технологий для анализа и контроля доменного процесса. Черная металлургия. Бюллетень научно-технической и экономической информации. 2014;1(1369):21–25.

20. Abas R.A., Jakobson A., Hayashi M., etс. Studies on graphitisation of blast coke by X-ray diffraction analysis and thermal diffusivity measurements. Steel Research International. 2006;77(11):763–769. https://doi.org/10.1002/srin.200606460

21. Natsui T., Sunahara K., Ujisawa Y. Effects of gasification and smelting reductionon coke. Tetsu-to-Hagane. 2008;92(12):841–848. https://doi.org/10.2355/tetsutohagane1955.92.12_841

22. Mousa E., Senk D., Babich А. Reduction of pellets-nut coke mixture under simulating blast furnace conditions. Steel Research International. 2010;81(9):706–715. https://doi.org/10.1002/srin.201000047

23. Spirin N., Onorin O., Istomin A. Prediction of blast furnace thermal state in real-time operation. Solid State Phenomena. 2020;299:518–523. https://doi.org/10.4028/www.scientific.net/SSP.299.518

24. Spirin N.A., Rybolovlev V.Yu., Lavrov V.V., Shnaider D.A., Krasnobaev A.V., Onorin O.P. Improving metallurgical information systems: blast-furnace applications. Steel in Translation. 2019;49(2):118–122. https://doi.org/10.3103/S0967091219020141

25. Pavlov A.V., Polinov A.A., Spirin N.A., Onorin O.P., Lavrov V.V., Gurin I.A. Decision-making support in blast-furnace operation. Steel in Translation. 2019;49(3):185–193. https://doi.org/10.3103/S0967091219030082

26. Teng Z., Cheng S., Du P., Guo X. Mathematical model of burden distribution for the bell-less top of a blast furnace. International Journal of Minerals, Metallurgy, and Materials. 2013;20(7):620–626.

27. Jiménez J., Mochón J., Sainz de Ayala J. Mathematical model of gas flow distribution in a scale model of a blast furnace shaft. ISIJ International. 2004;44(3): 518–526. https://doi.org/10.2355/isijinternational.44.518

28. Sibagatullin S.K., Kharchenko A.S., Logachev G.N. The rational mode of nut coke charging into the blast furnace by compact trough-type charging device. International Journal of Advanced Manufacturing Technology. 2016;86:531–537. https://doi.org/10.1007/s00170-015-8184-x

29. Харченко А.С., Сибагатуллин С.К., Колосов А.В. Использование нейросетевого моделирования для изучения газодинамического режима в нижней части доменной печи в условиях ее работы с коксовым орешком. Известия вузов. Черная металлургия. 2011;54(11):23–26.

30. Рощин В.Е., Гамов П.А., Рощин А.В., Салихов С.П. Электронная теория восстановления: следствия для теории и практики извлечения металлов из руд. Известия вузов. Черная металлургия. 2019;62(5):407–417. https://doi.org/10.17073/0368-0797-2019-5-407-417

31. Смирнов К.И., Гамов П.А., Рощин В.Е. Распространение твердофазного восстановления железа в слое ильменитового концентрата. Известия вузов. Черная металлургия. 2020;63(2):116–121. https://doi.org/10.17073/0368-0797-2020-2-116-121

Об авторах

А. С. ХарченкоРоссия

Александр Сергеевич Харченко, д.т.н., доцент, заведующий кафедрой металлургии и химических технологий

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

М. И. Сибагатуллина

Россия

Маргарита Ильдаровна Сибагатуллина, аспирант кафедры металлургии и химических технологий

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

Е. О. Харченко

Россия

Елена Олеговна Харченко, к.т.н., ассистент кафедры металлургии и химических технологий

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

И. В. Макарова

Россия

Ирина Владимировна Макарова, к.т.н., доцент кафедры металлургии и химических технологий

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

С. К. Сибагатуллин

Россия

Салават Камилович Сибагатуллин, д.т.н., профессор кафедры металлургии и химических технологий

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

В. А. Бегинюк

Россия

Виталий Александрович Бегинюк, ведущий специалист технологической группы доменного цеха

Россия, 455000, Челябинская обл., Магнитогорск, ул. Кирова, 93

Рецензия

Для цитирования:

Харченко А.С., Сибагатуллина М.И., Харченко Е.О., Макарова И.В., Сибагатуллин С.К., Бегинюк В.А. Снижение удельного расхода кокса в доменной печи воздействием на зону замедленного теплообмена. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):394-402. https://doi.org/10.17073/0368-0797-2023-4-394-402

For citation:

Kharchenko A.S., Sibagatullina M.I., Kharchenko E.O., Makarova I.V., Sibagatullina S.K., Beginyuk V.A. Reduction of specific coke consumption in blast furnace by impact on thermal reverse zone. Izvestiya. Ferrous Metallurgy. 2023;66(4):394-402. https://doi.org/10.17073/0368-0797-2023-4-394-402

JATS XML