Перейти к:

Структура и свойства сталей для конструкции устройства локализации расплава атомных реакторов

https://doi.org/10.17073/0368-0797-2023-3-356-366

Аннотация

В российских атомных реакторах нового поколения предусмотрено специальное устройство локализации расплава (кориума), предназначенное для минимизации последствий тяжелой запроектной аварии на атомной электростанции с разрушением корпуса реактора и расплавлением активной зоны. Для изготовления конструктивных элементов устройства локализации расплава используются низкоуглеродистые нелегированные и низколегированные стали. При развитии тяжелой запроектной аварии корпус устройства локализации расплава подвергается экстремальным температурно-силовым нагрузкам, что может привести к деградации структуры, потере прочности и разрушению всей конструкции. Для расчета характеристик прочности конструкции устройства локализации расплава, обеспечивающих его безопасную и надежную работу, необходимы детальные данные о структуре и механических свойствах низкоуглеродистых сталей при высоких температурах и после экстремальных термических воздействий, имитирующих условия развития тяжелой запроектной аварии. В статье анализируются данные по структуре и механическим свойствам (статическому растяжению, трещиностойкости, ударной вязкости и циклической прочности) ряда низкоуглеродистых сталей при экстремальных температурно-силовых воздействиях. В том числе рассматриваются условия, имитирующие развитие тяжелой запроектной аварии на атомной электростанции с целью определения материала для конструкции устройства локализации расплава атомных реакторов. Представлены новые данные по структуре, механическим свойствам и температуропроводности в широком диапазоне температур стали 15ХМ, как конструкционного материала для изготовления корпуса устройства локализации расплава. Пониженное содержание марганца, легирование молибденом и ванадием стали 15ХМ обеспечивают более мелкозернистую структуру и устраняют склонность стали к отпускной хрупкости.

Ключевые слова

Для цитирования:

Никулин С.А., Рогачев С.О., Белов В.А., Шплис Н.В., Комиссаров А.А., Турилина В.Ю., Николаев Ю.А. Структура и свойства сталей для конструкции устройства локализации расплава атомных реакторов. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):356-366. https://doi.org/10.17073/0368-0797-2023-3-356-366

For citation:

Nikulin S.A., Rogachev S.O., Belov V.A., Shplis N.V., Komissarov A.A., Turilina V.Yu., Nikolaev Yu.A. Structure and properties of steels for manufacture of core catcher vessel of nuclear reactor. Izvestiya. Ferrous Metallurgy. 2023;66(3):356-366. https://doi.org/10.17073/0368-0797-2023-3-356-366

Введение

Для минимизации последствий тяжелой запроектной аварии (ЗПА) на АЭС с разрушением корпуса реактора и расплавлением активной зоны в российских реакторах ВВЭР нового поколения предусмотрено специальное устройство локализации расплава (УЛР) [1; 2]. Данное устройство представляет собой крупногабаритную конструкцию диаметром до 6 м и высотой до 12 м, толщина корпуса которого достигает 60 мм. Для изготовления конструктивных элементов УЛР используются низкоуглеродистые нелегированные и низколегированные стали [3]. В настоящее время только российские АЭС с реакторами нового поколения имеют УЛР. Их конструктивные элементы – корпус и направляющая плита изготавливаются из сталей 22К и 09Г2С соответственно.

При развитии ЗПА корпус УЛР одновременно подвергается длительному термическому воздействию и высоким статическим и ударным нагрузкам [4 – 6]. Температура кориума, поступающего в УЛР при развитии ЗПА, превышает несколько тысяч градусов. Согласно расчетам, корпус УЛР в процессе локализации и охлаждения расплава кориума разогревается до температуры 1200 °С, а процесс охлаждения кориума длится до 10 – 12 месяцев [7]. Длительное термическое воздействие может существенно изменить структурное состояние и, как следствие, вызвать деградацию механических свойств материала корпуса, что приведет к потере прочности и повышению риска разрушения конструкции УЛР [8; 9]. Для расчета характеристик прочности конструкции УЛР, обеспечивающих его безопасную и надежную работу, необходимы детальные данные о структуре и механических свойствах низкоуглеродистых сталей при высоких температурах и после экстремальных термических воздействий. При этом важно учитывать возможную неоднородность структуры и механических свойств материала [10]. Для надежной работы УЛР не менее важно сохранение высокой ударной вязкости и сопротивления малоцикловой усталости материала корпуса после остывания кориума, в первую очередь для АЭС в зонах с повышенной сейсмической опасностью.

К настоящему времени вопрос выбора наиболее оптимального материала для изготовления конструктивных элементов УЛР, способного обеспечить необходимый уровень прочности и ударной вязкости в условиях ЗПА, до конца не решен. Отчасти это связано с недостатком и часто отсутствием данных о механических свойствах и сопротивлении разрушению низкоуглеродистых сталей в экстремальных температурно-силовых условиях.

В связи с вышесказанным, в последнее десятилетие проводились исследования, направленные на детальное исследование изменения структуры и механических свойств низкоуглеродистых сталей в экстремальных температурно-силовых условиях, в том числе имитирующих развитие ЗПА [11 – 22]. В частности, изучено изменение структурного состояния, определены механические свойства и проведен анализ механического поведения сталей 22К и 09Г2С при температурах от комнатной до 1200 °С и сопротивления разрушению до и после экстремальных воздействий, характерных для ЗПА [11; 12]. Изучено развитие охрупчивания при температурных воздействиях в интервале отпускной хрупкости сталей 22К и 09Г2С в условиях ЗПА [14 – 16]. Определено влияние термического воздействия на малоцикловую усталость стали 22К [17]. Представлены преимущества и выявлены некоторые недостатки сталей 22К и 09Г2С при их использовании в конструкции УЛР. Показано, что для сталей 22К и 09Г2С характерны следующие недостатки: склонность к росту аустенитного зерна и снижение прочностных свойств при высоких температурах из-за относительно высокого содержания марганца и отсутствия в составе сталей карбидообразующих элементов, а также склонность к отпускной хрупкости в определенном температурном диапазоне и появлению в изломах образцов хрупкого межзеренного разрушения (для стали 22К). Для устранения существующих неопределенностей в материале конструкции УЛР и повышения конкурентоспособности отечественных АЭС на мировом рынке требуется выбор нового материала корпуса УЛР на основе изменения системы легирования и результатов исследования его высокотемпературных свойств в условиях ЗПА.

В данной работе анализируются известные ранее и новые данные о структуре и механических свойствах некоторых низкоуглеродистых сталей в условиях, имитирующих развитие ЗПА на АЭС, с целью выбора наиболее оптимального материала для конструкции УЛР атомных реакторов.

Структура и механические свойства низкоуглеродистых сталей 22К, 09Г2С и SA533-B1 в условиях, имитирующих развитие тяжелой запроектной аварии

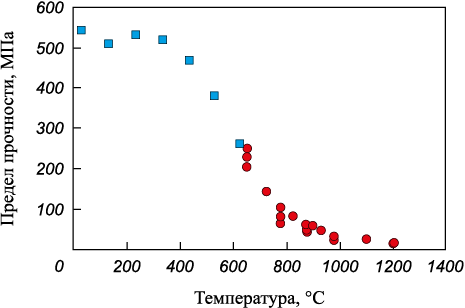

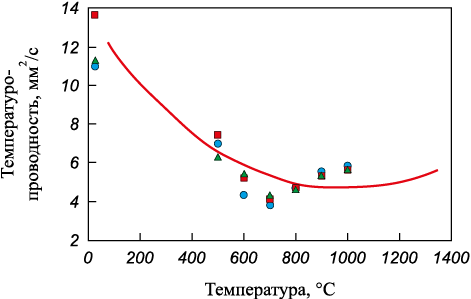

Низкоуглеродистые стали типа 22К и 09Г2С (зарубежные аналоги – 20Mn5 в Германии или AISI 1022 в США и 13Mn6 в Германии соответственно) обычно применяются в качестве конструкционных материалов для изделий, работающих при средних механических нагрузках и температурах не выше 350 – 450 °С, что связано со значительным снижением их прочностных характеристик (особенно предела текучести) при нагреве до более высоких температур [23 – 25]. Важным преимуществом низкоуглеродистых сталей является хорошая свариваемость и высокая температуропроводность [26 – 28]. Исследования высокотемпературных механических свойств подобных сталей проводились мало, и их результаты в литературе практически отсутствуют. До недавнего времени не было исследований поведения низкоуглеродистых сталей в условиях ЗПА. Известно лишь несколько зарубежных исследований высокотемпературных свойств (в том числе ползучести) низкоуглеродистой стали с добавками молибдена и никеля – SA533-B1 [18; 19] для использования в конструкции УЛР [3]. В табл. 1 представлен химический состав стали SA533-B1 в сравнении со сталями 22К и 09Г2С. В работе [18] приводится только температурная зависимость предела прочности стали SA533-B1, определенного при испытаниях на растяжение (по стандартам ASTM). Согласно этим данным, резкое снижение предела прочности с 380 до 150 МПа происходит в интервале температур от 527 до 727 °С (рис. 1). Кроме этого, представляют интерес данные по температуропроводности стали SA533-B1. Температуропроводность стали SA533-B1 в интервале от 77 до 907 °С снижается с 12,1 до 4,7 мм2/с, а при повышении температуры до 1340 °С повышается до 5,5 мм2/с [18].

Таблица 1. Химический состав низкоуглеродистых сталей, % (по массе)

Рис. 1. Температурная зависимость предела прочности стали SA533-B1 [18]: |

Другие результаты исследования высокотемпературных механических свойств стали SA533-B1 были ограничены изучением влияния скорости деформации (0,050 – 0,007 мин\(^-\)1) на прочность и пластичность в интервале температур от 650 до 1200 °С [18].

Большинство работ последних лет, направленных на изучение поведения низкоуглеродистых сталей в экстремальных температурно-силовых условиях, выполнено на сталях 22К и 09Г2С [11 – 17; 30]. В этих работах использовали три режима термического воздействия, имитирующие условия ЗПА [7].

Режим 1: нагрев до 1000 °С со скоростью 225 °С/ч; охлаждение до 900 °С со скоростью 6 °С/ч; охлаждение до 840 °С со скоростью 1 °С/ч; выдержка при 840 °С в течение 39,2 ч; охлаждение до 750 °С со скоростью 2 °С/ч; охлаждение до 700 °С со скоростью 2 °С/ч; охлаждение с печью до комнатной температуры.

Режим 2: нагрев до 650 °С со скоростью 200 °С/ч; охлаждение до 480 °С со скоростью 1 °С/ч; охлаждение с печью до комнатной температуры.

Режим 3: нагрев до температуры 1200 °С со скоростью 225 °С/ч; выдержка в течение 3,7 ч; охлаждение с печью до комнатной температуры.

Для оценки механических свойств сталей авторы этих работ применяли следующие основные методики.

• Испытания на растяжение в интервале температур от 23 до 1050 °С выполняли согласно ГОСТ 1497–84 и ГОСТ 9651–84 на машине Zwick/Roell, а при температуре 1200 °С – в камере испытательной машины Gleeble 3800. Точность поддержания температуры составляла ±5 °С и ±1 °С соответственно, скорость деформации – 0,004 с\(^-\)1. Испытания проводили в вакууме. Исследовали по три образца каждого состояния.

• Испытания на ударный изгиб образцов 10×10×55 мм с V-образным надрезом проводили при температурах от 200 до –50 °С на маятниковом копре Instron SI-1M с максимальной работой удара 300 Дж при скорости движении маятника в момент удара 5 ± 0,5 м/с. Нагрев образцов до температуры испытаний осуществляли в электропечи, охлаждение – в климатической камере LAUDA Proline RP890. Для построения каждой сериальной кривой испытывали по 18 образцов.

• Испытания на статическую трещиностойкость прямоугольных образцов с надрезом проводили при комнатной температуре по схеме трехточечного изгиба на машине Instron 5569. В качестве характеристики трещиностойкости использовали параметр нелинейной механики разрушения – критический J-интеграл (JC), который физически представляет собой энергию в области вершины трещины, нормированную на единичное смещение трещины dl. Для определения J-интеграла использовали экспериментальную методику Бигли–Лендиза [31].

Определены значения характеристик прочности сталей 22К (в нормализованном состоянии) и 09Г2С (после закалки и отпуска) при температурах испытания в интервале от 23 до 1200 °С [11; 12]. Показано, что наиболее резкое снижение прочностных свойств стали 22К наблюдается в интервале температур 400 – 650 °С, а стали 09Г2С – 600 – 750 °С. При дальнейшем понижении температуры темп разупрочнения снижается. При температуре 1200 °С пределы текучести и прочности обеих сталей одинаковы и составляют 12 и 21 – 22 МПа соответственно. Кривые деформации образцов сталей 22К и 09Г2С при температурах выше 600 и 800 °С соответственно имеют волнообразный характер, что связано с процессами упрочнения-разупрочнения из-за динамической рекристаллизации. Термическое воздействие по режиму 1 снижает предел текучести стали 22К на 7 – 22 % в интервале температур испытания от 23 до 300 °С и увеличивает пределы текучести и прочности на 12 – 50 и 10 – 32 % соответственно в интервале температур от 400 до 700 °С. При более высоких температурах эффект термического воздействия на сталь 22К проявляется слабее – небольшим снижением предела текучести.

Металлографические исследования показали, что в обеих сталях – 22К и 09Г2С при выдержке при температурах выше 1000 °С наблюдается интенсивный рост зерна и усиливается разнозернистость. Показано, что сталь 09Г2С более склонна к росту зерна при нагреве до столь высокой температуры, чем сталь 22К [11; 12].

Установлено, что сталь 22К в исходном нормализованном состоянии обладает высоким сопротивлением малоцикловой усталости по схеме изгиба: ограниченный предел выносливости при долговечности N = 3,5·104 циклов составил 360 МПа [17]. При этом термическое воздействие по режимам 2 или 3 приводит к незначительному снижению сопротивления малоцикловой усталости: ограниченный предел выносливости уменьшается на 9 %.

Испытания на статическую трещиностойкость показали, что в исходном состоянии параметр JС составляет 118 ± 8 кДж/м2, а термическое воздействие по режимам 1 и 2 снижают JС на 23 и 30 % соответственно по сравнению с исходным состоянием [30].

Отмечено, что наибольшее отрицательное влияние термическое воздействие оказывает на характеристики ударной вязкости стали 22К [14; 15]. Последовательное термическое воздействие по режимам 1 и 2 приводит к повышению температуры вязко-хрупкого перехода на ~100 °С (с 23 до 125 °С), при этом ударная вязкость KCV снижается с 180 – 208 до 150 Дж/см2 уже при температуре испытания 75 °С, а в изломах образцов присутствует около 40 % хрупкой составляющей. Напротив, для стали 09Г2С даже длительный перегрев по режиму 3 оказывает слабое воздействие на характеристики ударной вязкости [16]. Вязко-хрупкий переход в стали 09Г2С как в исходном состоянии, так и после перегрева, происходит в области отрицательных температур (–40 и –30 °С соответственно) при значениях ударной вязкости 285 – 300 Дж/см2, что в несколько раз выше, чем для стали 22К.

Материал и методики исследования

В качестве альтернативы сталям 22К и 09Г2С можно рассматривать низкоуглеродистую низколегированную сталь типа 15ХМ. Легирование карбидообразующими элементами (Mo и V) и пониженное содержание марганца подавляют склонность стали к росту зерна и отпускной хрупкости.

Отливки массой 10 кг подвергали горячей прокатке со степенью обжатия 25 % с последующим охлаждением на воздухе с температуры прокатки. Химический состав стали, определенный оптико-эмиссионным методом, приведен в табл. 2.

Таблица 2. Химический состав стали 15ХМ, % (по массе)

|

Режимы термического воздействия, имитирующие условия ЗПА, использованы те же, что и в работах [11 – 17; 30] (см. предыдущий раздел).

Испытания на растяжение проводили по ранее описанной методике [11; 12].

Испытания на ударный изгиб выполняли по методике, описанной в работах [14 – 16]. Макрогеометрию изломов образцов после испытаний измеряли согласно [32].

Металлографическое исследование проводили на микроскопе NIM-100 при увеличениях 100 – 500 крат. Для выявления зеренной структуры использовали 5 %-ный водный раствор азотной кислоты, а для выявления бывшего аустенитного зерна – теплый раствор пикриновой кислоты.

Температуропроводность измеряли методом лазерной вспышки на приборе NETZSCH LFA 457 MicroFlash (Германия). В приборе установлен ИК-датчик на основе InSb. Использовали следующие настройки прибора:

– напряжение лазера изменялось в диапазоне 1730 – 2114 В;

– порог стабильности базовой линии 1,0 В/10 с.

Процесс измерения по данному методу происходит в два этапа:

– регистрация прецизионным инфракрасным датчиком роста температуры тыльной стороны плоскопараллельного образца как функции времени после облучения его фронтальной стороны коротким импульсом инфракрасного лазерного излучения 1,064 мкм;

– расчет температуропроводности с использованием выбранной математической модели.

Измерения проводили в аргоне 6.0, скорость продувки 60 мл/мин. Образцы были покрыты тонким слоем графита (спрей «GRAPHITE 33», Kontakt Chemie). Для расчета температуропроводности использовали математическую модель «Cape-Lehmann + коррекция импульса». Эта модель учитывает фронтальные и радиальные потери тепла и обычно хорошо подходит для большинства материалов.

Результаты исследования

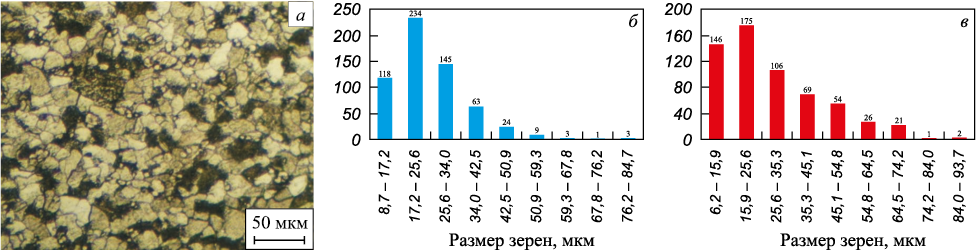

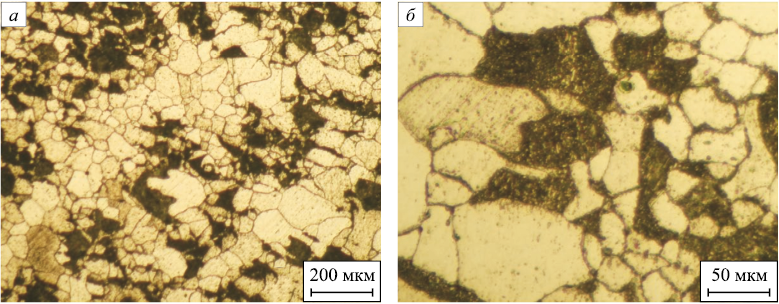

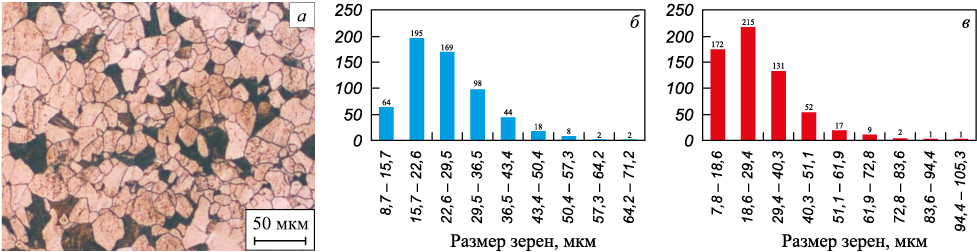

В исходном нормализованном состоянии сталь 15ХМ имела феррито-перлитную структуру со степенью рекристаллизации около 85 % (рис. 2). Преобладающий размер зерен феррита и перлита составлял 15 – 25 мкм, что немного меньше, чем в стали 22К [17]. После термического воздействия по режиму 1 происходит рост зерна аустенита на 55 % – с 23,5 ± 9,1 мкм до 36,5 ± 14,9 мкм (рис. 3), укрупняется ферритно-перлитная структура и усиливается разнозернистость (рис. 4). После термического воздействия по режиму 2 преобладающий размер зерна ферритно-перлитной структуры тот же, а степень рекристаллизации повышается до 99 % (рис. 5).

Рис. 2. Микроструктура (а) и гистограммы распределения зерен феррита (б)

Рис. 3. Микроструктура и гистограммы распределения зерен бывшего аустенита

Рис. 4. Микроструктура стали 15ХМ после термического воздействия по режиму 1

Рис. 5. Микроструктура (а) и гистограммы распределения зерен феррита (б) |

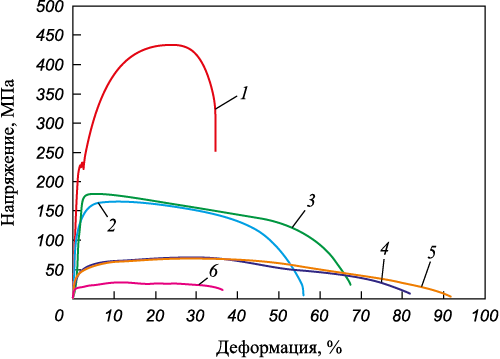

Механические свойства стали 15ХМ представлены в табл. 3, а кривые растяжения – на рис. 6. В интервале температур 700 – 900 °С условный предел текучести стали σ0,2 в исходном состоянии изменяется в среднем от 161 до 37 МПа, а предел прочности σв – от 180 до 70 МПа. Термическое воздействие по режиму 1 приводит к снижению предела текучести на 27 % и предела прочности на 7 % при температуре испытания 700 °С и не оказывает статистически значимого влияния на прочность при 900 °С. После термического воздействия по режиму 1 пределы текучести и предел прочности стали при 23 °С составили в среднем 222 и 436 МПа, а при 1200 °С – 15 и 25 МПа соответственно.

Таблица 3. Механические свойства стали 15ХМ

Рис. 6. Кривые растяжения стали 15ХМ при различных температурах | |||||||||||||||||||||||||||||||||||||||

Таким образом, при 700 °С прочность стали 15ХМ в исходном состоянии в 2 – 4 раза выше в сравнении со сталью 22К [13]. После термического воздействия прочность стали 15ХМ при всех исследуемых температурах в интервале от 23 до 1200 °С выше или сопоставима со сталью 22К. Кроме этого, при 700 °С прочность стали 15ХМ в исходном состоянии в 1,5 раза выше в сравнении со сталью 09Г2С и сопоставима с таковой у стали SA533-B1. При 900 °С прочность стали 15ХМ в исходном состоянии сопоставима с таковой у стали SA533-B1 и выше в сравнении со сталью 09Г2С.

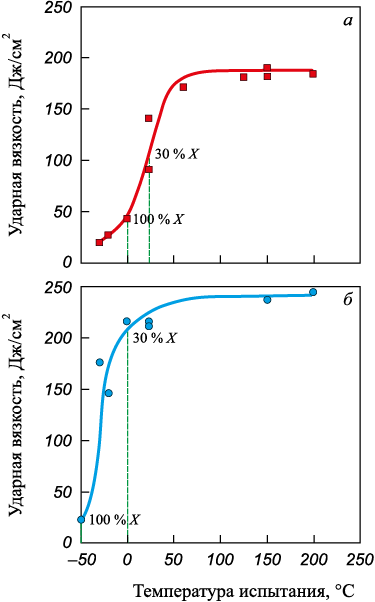

Согласно результатам испытаний на ударный изгиб (табл. 4, рис. 7), в изломах стали исходного состояния хрупкая составляющая (Х) в количестве 30 – 90 % появляется при комнатной температуре. При температурах от 60 до 0 °С возникает резкое снижение ударной вязкости KCV с 171 до 43 Дж/см2. При дальнейшем повышении температуры до минус 20 °С происходит монотонное снижение ударной вязкости до 20 Дж/см2.

Таблица 4. Результаты испытаний на ударный изгиб стали 15ХМ

Рис. 7. Сериальные кривые ударной вязкости образцов из стали 15ХМ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

После термического воздействия по режиму 2 хрупкая составляющая в изломе в количестве 30 % появляется при температуре 0 °С, при этом значение ударной вязкости заметно не снижается и остается на уровне 216 Дж/см2. Полностью хрупкий излом наблюдается при 0 °С у стали в исходном состоянии, а после термического воздействия – при –50 °С. Таким образом, в результате термического воздействия температура начала вязко-хрупкого перехода стали 15ХМ снижается на 20 – 30 °С, а интервал вязко-хрупкого перехода расширяется на 25 °С. Повышение характеристик ударной вязкости связано и повышением степени рекристаллизации структуры в результате термического воздействия и снижением остаточных напряжений от горячей прокатки.

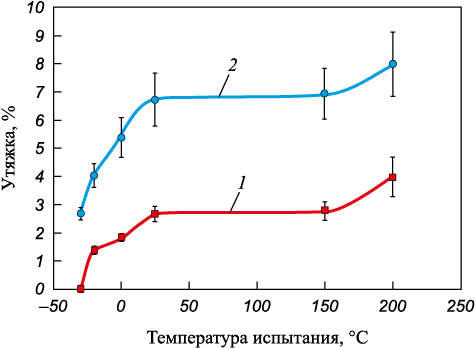

По результатам измерения геометрии образцов из стали 15ХМ после ударных испытаний определено, что образцы после термического воздействия по режиму 2 разрушались более вязко и имели значение утяжки больше, чем образцы в исходном состоянии во всем диапазоне температур испытаний (рис. 8).

Рис. 8. Зависимость утяжки образцов из стали 15ХМ |

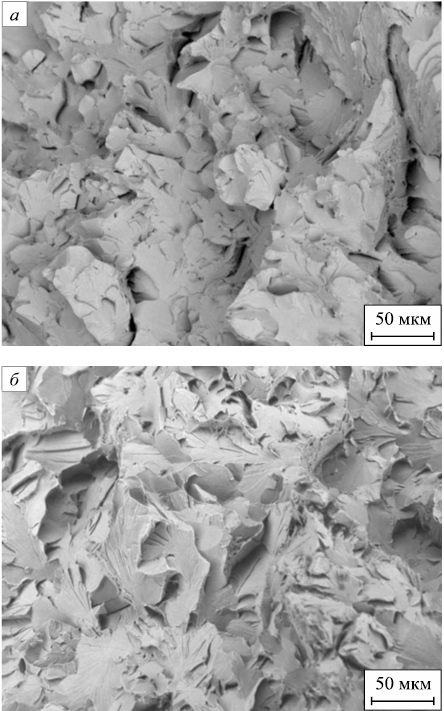

Поверхность излома ударных образцов при температурах ниже начала вязко-хрупкого перехода в области под надрезом представлена фасетками скола с ручьистым узором, размер фасеток 10 – 80 мкм, рельеф излома характеризуется множеством перепадов высоты отдельных фрагментов (рис. 9).

Рис. 9. Изломы ударных образцов при комнатной температуре |

Таким образом, ударная вязкость стали 15ХМ в исходном состоянии уступает ударной вязкости сталей 22К и 09Г2С, но после термического воздействия по режиму 2 она повышается и сопоставима с ударной вязкостью стали 22К.

Температурная зависимость температуропроводности стали 15ХМ в сравнении со сталями 22К и 09Г2С показана на рис. 10. Для сравнения на этом же рисунке представлены данные для стали SA533-B1 [18]. Как видно из графика, температурная зависимость температуропроводности для сталей 22К, 09Г2С и 15ХМ имеет перегиб при температуре выше 700 °С, что связано с α → γ превращением, проходящем в сталях при этих температурах. При комнатной температуре температуропроводность у сталей 15ХМ и 09Г2С одинаковая и составляет 11,0 – 11,2 мм2/с, а у стали 22К несколько выше – 13,7 мм2/с. При 500 °С наименьшая температуропроводность у стали 15ХМ – 6,3 мм2/с, а наибольшая – у стали 22К – 7,4 мм2/с. При 600 °С наименьшая температуропроводность у стали 09Г2С – 4,3 мм2/с, а наибольшая – у сталей 22К и 15ХМ – 5,3 мм2/с. В интервале от 700 до 100 °С температуропроводность сталей немного повышается, причем кривые температурной зависимости температуропроводности у всех трех сталей в этом интервале статистически значимо не различаются. Эти данные отличаются от стали SA533-B1, для которой перегиб на кривой зафиксирован при более высокой температуре – выше 900 °С.

Рис. 10. Температурная зависимость температуропроводности |

Выводы

Показано, что альтернативой сталям 22К и 09Г2С как конструкционным материалам для изготовления элементов устройства локализации расплава атомных реакторов, является низкоуглеродистая низколегированная сталь типа 15ХМ. Эта сталь характеризуется относительно высокой температуропроводностью и хорошей свариваемостью. Легирование молибденом и ванадием и низкое содержание марганца обеспечивает более мелкозернистую структуру по сравнению со сталями 22К и 09Г2С и устраняет склонность к отпускной хрупкости. Это положительно сказывается на прочности и ударной вязкости материала корпуса УЛР во всем температурном интервале воздействия при ЗПА. Для экспериментального определения всего комплекса физико-механических свойств стали 15ХМ и применения ее в качестве материала корпуса УЛР необходимы комплексные исследования в условиях, имитирующих ЗПА.

Список литературы

1. Артамонов Н.В., Сидоров А.С. Обоснование ядерной безопасности устройства локализации расплава для АЭС с реакторами типа ВВЭР. Известия вузов. Ядерная энергетика. 2012;(3):23–31.

2. Сидоров А.С. Устройство локализации расплава для АЭС с реакторами ВВЭР-1000. В сборнике: 7-я международная научно-техническая конференция «Обеспечение безопасности АЭС с ВВЭР». Подольск: ОКБ «Гидропресс»; 2011.

3. Rempe J.L., Knudson D.L., Condie K.G., Suh K.Y., Cheung F.-B., Kim S.-B. Conceptual design of an in-vessel core catcher. Nuclear Engineering and Design. 2004;230(1–3): 311–325. https://doi.org/10.1016/j.nucengdes.2003.11.030

4. Sultan T., Sapra M.K., Kundu S., Kadam A.V., Kulkarni P.P., Rao A.R. Experimental & analytical study of passive thermal sensing system developed for cooling water injection into AHWR core catcher. Nuclear Engineering and Design. 2017;322:81–91. https://doi.org/10.1016/j.nucengdes.2017.06.021

5. Rempe J.L., Knudson D.L., Condie K.G., Suh K.Y., Cheung F.-B., Kim S.-B. Corium retention for high power reactors by an in-vessel core catcher in combination with external reactor vessel cooling. Nuclear Engineering and Design. 2004;230(1–3):293–309. https://doi.org/10.1016/j.nucengdes.2003.11.031

6. Fischer M. The severe accident mitigation concept and the design measures for core melt retention of the European Pressurized Reactor (EPR). Nuclear Engineering and Design. 2004;230(1–3):169–180. https://doi.org/10.1016/j.nucengdes.2003.11.034

7. Разработка программы термообработки и механических испытаний для экспериментальной оценки степени деградации механических свойств сварных соединений материала корпуса УЛР и направляющей плиты. Отчет НИЦ «Курчатовский институт», RPR.0131.10UJA.JKM.BN.DD0001, Инв. № 110.10-49/1-138-118, 2018.

8. Odesskii P.D., Egorova A.A. Strength of steel for unique engineering structures. Russian Metallurgy (Metally). 2012;2012(10):911–918. https://doi.org/10.1134/S0036029512100151

9. Одесский П.Д., Ведяков И.И. Сталь в строительных металлических конструкциях. Москва: Металлургиздат; 2018:906.

10. Кудря А.В., Соколовская Э.А., Траченко В.А., Нинь Ле Хай, Скородумов С.В., Папина К.Б. Измерение неоднородности разрушения в конструкционных сталях с разнородной структурой. Металловедение и термическая обработка металлов. 2015;(4):12–18.

11. Nikulin S.A., Rogachev S.O., Nikolaev Yu.A., Vasiliev S.G., Belov V.A., Turilina V.Yu. High-temperature mechanical properties of low-carbon steel used for the manufacture of core catcher vessel. Progress in Nuclear Energy. 2021;142:104015. https://doi.org/10.1016/j.pnucene.2021.104015

12. Никулин С.А., Рогачев С.О., Васильев С.Г., Белов В.А., Николаев Ю.А. Влияние высоких температур на механические свойства стали 09Г2С. Деформация и разрушение материалов. 2020;(7):35–35. https://doi.org/10.31044/1814-4632-2020-7-32-35

13. Никулин С.А., Рогачев С.О., Белов В.А., Турилина В.Ю., Шплис Н.В. Влияние высоких температур на механические свойства металла шва сварного соединения малоуглеродистой низколегированной стали. Деформация и разрушение материалов. 2021;(4):33–38. https://doi.org/10.31044/1814-4632-2021-4-33-38

14. Никулин С.А., Рогачев С.О., Васильев С.Г., Белов В.А., Комиссаров А.А. Влияние длительного отжига на ударную вязкость стали 22К. Деформация и разрушение материалов. 2020;(11):36–40. https://doi.org/10.31044/1814-4632-2020-11-36-40

15. Никулин С.А., Рогачев С.О., Белов В.А., Комиссаров А.А., Турилина В.Ю., Шплис Н.В., Николаев Ю.А. Влияние длительного высокотемпературного воздействия на ударную вязкость основного металла и металла шва сварного соединения стали 22К. Известия вузов. Черная металлургия. 2021;64(7):498–509. https://doi.org/10.17073/0368-0797-2021-7-498-509

16. Никулин С.А., Рогачев С.О., Белов В.А., Комиссаров А.А., Турилина В.Ю., Шплис Н.В., Николаев Ю.А. Ударная вязкость металла шва сварного соединения низкоуглеродистой стали 09Г2С. Металлург. 2021;(12): 39–46. https://doi.org/10.52351/00260827_2021_12_39

17. Nikulin S.A., Rogachev S.O., Belov V.A., Zadorozhnyy M.Yu., Shplis N.V., Skripalenko M.M. Effect of prolonged thermal exposure on low-cycle bending fatigue resistance of low-carbon steel. Metals. 2022;12(2):281. https://doi.org/10.3390/met12020281

18. Rempe J.L., Knudson D.L. High temperature thermal and structural material properties for metals used in LWR vessels. In: Proceedings of ICAPP ’08, Anaheim, CA USA, 2008:8220.

19. Thinnes G.L., Korth G.E., Chavez S.A., Walker T.J. High-temperature creep and tensile data for pressure vessel steels SA533B1 and SA508-CL2. Nuclear Engineering and Design. 1994;148(1–3):343–350. https://doi.org/10.1016/0029-5493(94)90119-8

20. Loktionov V., Lyubashevskaya I., Sosnin O., Terentyev E. Short-term strength properties and features of high-temperature deformation of VVER reactor pressure vessel steel 15Kh2NMFA-A within the temperature range 20–1200 °C. Nuclear Engineering and Design. 2019;352:110188. https://doi.org/10.1016/j.nucengdes.2019.110188

21. Локтионов В.Д., Соснин О.В., Любашевская И.В. Прочностные свойства и особенности деформационного поведения стали 15Х2НМФА-А в температурном диапазоне 20–1000 °С. Атомная энергия. 2005;99(3):229–232.

22. Беломытцев М.Ю., Мордашов С.В. Закономерности кратковременной ползучести стали Ст3. Известия вузов. Черная металлургия. 2015;58(11):798–802. https://doi.org/10.17073/0368-0797-2015-11-798-802

23. Yang C.-C., Liu C.-L. Improvement of the mechanical properties of 1022 carbon steel coil by using the Taguchi method to optimize spheroidized annealing conditions. Materials. 2016;9(8):693. https://doi.org/10.3390/ma9080693

24. Марочник сталей и сплавов. Под общ. ред. А.С. Зубченко. Москва: Машиностроение; 2003:784.

25. Budynas R.G., Nisbett J.K. Shigley’s Mechanical Engineering Design. 11th ed. New York: McGraw-Hill; 2019:1120.

26. Сараев Ю.Н., Безбородов В.П., Гладковский С.В., Голиков Н.И. Исследование свойств сварных соединений марганцовистой стали, полученных низкочастотной импульсно-дуговой сваркой. Деформация и разрушение материалов. 2016;(4):36–41.

27. Полетаев Ю.В., Полетаев В.Ю. Однопроходная электродуговая сварка под тонким слоем шлака толстолистовых конструкций стали 09Г2С. Вестник Донского государственного технического университета. 2018;18(1):50–58. https://doi.org/10.23947/1992-5980-2018-18-1-50-58

28. Фетисов Г.П., Карпман М.Г., Матюнин В.М. Материаловедение и технология металлов. Москва: Оникс; 2009:624.

29. Chen C.Y., Huang J.Y., Yeh J.J., Hwang J.R., Huang J.Y. Microstructural evaluation of fatigue damage in SA533-B1 and type 316L stainless steels. Journal of Materials Science. 2003;38(4):817–822. https://doi.org/10.1023/A:1021817216519

30. Nikulin S.A., Rogachev S.O., Belov V.A., Ozherelkov D.Yu.,

31. Shplis N.V., Fedorenko L.V., Molyarov A.V., Konovalova K.A. Fracture toughness of 22K-type low-carbon steel after extreme thermal exposure. Journal of Materials Engineering and Performance. 2023. https://doi.org/10.1007/s11665-022-07746-9

32. Begley J.A., Landes J.D. The J-integral as a fracture criterion. In: Fracture Toughness, Part II. ASTM STP 514, 1972:1–20.

33. Штремель М.А. Информативность измерений ударной вязкости. Металловедение и термическая обработка металлов. 2008;(11):37–51.

Об авторах

С. А. НикулинРоссия

Сергей Анатольевич Никулин, д.т.н, профессор, заведующий кафедрой металловедения и физики прочности

Россия, 119049, Москва, Ленинский пр., 4

С. О. Рогачев

Россия

Станислав Олегович Рогачев, к.т.н., доцент кафедры металловедения и физики прочности, Национальный исследовательский технологический университет «МИСИС»; научный сотрудник, Институт металлургии и материаловедения им. А.А. Байкова РАН

Россия, 119049, Москва, Ленинский пр., 4

Россия, 119991, Москва, Ленинский пр., 49

В. А. Белов

Россия

Владислав Алексеевич Белов, к.т.н., доцент кафедры металловедения и физики прочности

Россия, 119049, Москва, Ленинский пр., 4

Н. В. Шплис

Россия

Николай Валерьевич Шплис, инженер

Россия, 119049, Москва, Ленинский пр., 4

А. А. Комиссаров

Россия

Александр Александрович Комиссаров, к.т.н., доцент, заведующий лабораторией «Гибридные наноструктурные материалы»

Россия, 119049, Москва, Ленинский пр., 4

В. Ю. Турилина

Россия

Вероника Юрьевна Турилина, к.т.н., доцент кафедры металловедения и физики прочности

Россия, 119049, Москва, Ленинский пр., 4

Ю. А. Николаев

Россия

Юрий Анатольевич Николаев, д.т.н., ведущий научный сотрудник

Россия, 123182, Москва, пл. Академика Курчатова, 1

Рецензия

Для цитирования:

Никулин С.А., Рогачев С.О., Белов В.А., Шплис Н.В., Комиссаров А.А., Турилина В.Ю., Николаев Ю.А. Структура и свойства сталей для конструкции устройства локализации расплава атомных реакторов. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):356-366. https://doi.org/10.17073/0368-0797-2023-3-356-366

For citation:

Nikulin S.A., Rogachev S.O., Belov V.A., Shplis N.V., Komissarov A.A., Turilina V.Yu., Nikolaev Yu.A. Structure and properties of steels for manufacture of core catcher vessel of nuclear reactor. Izvestiya. Ferrous Metallurgy. 2023;66(3):356-366. https://doi.org/10.17073/0368-0797-2023-3-356-366