Перейти к:

Изучение селективного извлечения свинца и цинка из пыли ДСП при нагреве в печах сопротивления в токе аргона

https://doi.org/10.17073/0368-0797-2023-3-344-355

Аннотация

Изучены элементный и фазовый составы пыли дуговой сталеплавильной печи ПАО «Северсталь», проведено термодинамическое моделирование процесса селективного извлечения цинка и свинца из пыли. Определены возможные механизмы его протекания. Выполнен нагрев электросталеплавильной пыли в диапазоне температур 20 – 1300 °С в вакуумной печи сопротивления и печи Таммана в токе аргона. Эксперименты в вакуумной печи сопротивления с линейным нагревом показали, что удаление свинца и цинка из образца протекало в интервале температур 800 – 1200 °С. При этом скорость удаления свинца была выше. Интенсивное удаление свинца наблюдали при температурах свыше 1000 °С, а интенсивное удаление цинка при температурах свыше 1200 °С. Уточняющие изотермические эксперименты, выполненные в печи Таммана, показали, что полный переход свинца в газовую фазу достигался при температуре 1100 °С (время выдержки 12 мин) и при температуре 1200 °С (время выдержки 6 мин и более). Параллельно с этим наблюдали удаление цинка в количестве 14,4 и 32,2 % (отн.) соответственно, что позволило сделать вывод о возможности последовательного получения двух продуктов: смеси свинца с цинком и цинка, не загрязненного свинцом. При сопоставлении экспериментальных данных и данных термодинамического моделирования определены реакции, протекание которых наиболее вероятно при восстановлении свинец- и цинксодержащих фаз углеродом.

Ключевые слова

Для цитирования:

Подусовская Н.В., Комолова О.А., Григорович К.В., Павлов А.В., Аксенова В.В., Румянцев Б.А., Железный М.В. Изучение селективного извлечения свинца и цинка из пыли ДСП при нагреве в печах сопротивления в токе аргона. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):344-355. https://doi.org/10.17073/0368-0797-2023-3-344-355

For citation:

Podusovskaya N.V., Komolova O.A., Grigorovich K.V., Pavlov A.V., Aksenova V.V., Rumyantsev B.A., Zheleznyi M.V. Lead and zinc selective extraction from EAF dust while heating in resistance furnace with flowing argon. Izvestiya. Ferrous Metallurgy. 2023;66(3):344-355. https://doi.org/10.17073/0368-0797-2023-3-344-355

Введение

Пыль электросталеплавильного производства, накопленная в отвалах металлургических предприятий, содержит цинк (как правило, 15 – 25 %) и свинец (до 3 %), что в условиях ограниченного промышленного запаса цинковых и свинцовых руд1, наряду с низким содержанием в них цинка и свинца, остро ставит вопрос о разработке технологий селективного извлечения цветных металлов из пыли дуговой сталеплавильной печи (ДСП). Их переработка не только позволит вернуть цинк, свинец и железо в металлургическое производство, но и приведет к высвобождению значительных территорий, в настоящий момент занятых токсичными отходами [1].

Как правило, цинк и свинец находятся в пыли электросталеплавильных печей в оксидной форме, что объясняется окислительным характером сталеплавильного процесса. Однако в пылегазовом потоке высока вероятность образования комплексных оксидов, например, феррита цинка ZnFe2O4 [2 – 4]. В свою очередь, значительные отличия химического состава перерабатываемых в ДСП материалов приводят к колебаниям как химического, так и фазового составов электросталеплавильной пыли, что требует их постоянного учета при утилизации металлургической пыли и усложняет технологию утилизации пыли ДСП [5].

В связи с этим, селективное извлечение свинца и цинка из электросталеплавильной пыли, как правило, реализуется способами гидрометаллургии [6; 7] или комплексными пиро-гидрометаллургическими способами [4; 8; 9]. Однако технологический процесс гидрометаллургического производства довольно сложный, связанный со значительными технологическими переделами с использованием больших количеств химических реагентов, перегретого пара и горячей воды, энергоемкого оборудования, что является небезопасным для окружающей среды. В процессе производства на многих технологических участках имеют место плохо регулируемые и нерегулируемые сбросы отработанных реагентов, тепло- и энергоносителей, отходов производства и побочных продуктов [10; 11]. В этой связи видится целесообразным поиск пирометаллургического способа переработки электросталеплавильной пыли, обеспечивающий селективное извлечение свинца и цинка.

Анализ состояния исследований по проблеме утилизации токсичной пыли ДСП показывает, что основные исследования проводятся в рамках традиционных представлений с использованием избытка восстановителей (углерода) для снижения температуры начала восстановления цинка и других металлов, что делает невозможным их селективное извлечение в процессе восстановления.

Кроме этого, необходимость снижения промышленного потребления углерода для сокращения выбросов СО2 является одной из основных задач стран БРИКС [12]. В частности, согласно источникам2 3, в России планируются следующие меры госрегулирования выбросов парниковых газов:

– введение обязательной углеродной отчетности;

– установка целевых показателей для предприятий;

– сборы (штрафы) за превышение объемов выбросов;

– запуск механизма углеродной торговли;

– технологическая модернизация производства.

Все это на государственном уровне накладывает ограничения на использование металлургических технологий, сопровождающихся значительной эмиссией парниковых газов, что требует разработки технологии селективного извлечения свинца и цинка из электросталеплавильной пыли без внесения дополнительного восстановителя.

Объект исследования

Объект исследования – электросталеплавильная пыль ПАО «Северсталь». Содержание элементов, % (по массе): 41,4 Fe; 14,5 Zn; 6,2 Ca; 2,5 Mn; 1,7 Cl; 1,74 C; 1,3 Si; 1,0 K; 1,0 Pb; 0,74 S; 0,2 Cr; 0,2 Cu; 0,1 Ti. Остальное в образце, предположительно, кислород. Определение содержания элементов в диапазоне от Na до U осуществляли на волнодисперсионном рентгенофлуоресцентном спектроскане МАКС-GVM. Принцип действия рентгеновского спектрометра основан на облучении образца первичным излучением рентгеновской трубки, измерении интенсивности вторичного флуоресцентного излучения от образца на длинах волн, соответствующих определяемым элементам, и последующем расчете массовой доли этих элементов по методу фундаментальных параметров. Пробы предварительно готовили: для сыпучих образцов – измельчали, усредняли, смешивали со связующим (полиакриламид, 0,2 % (по массе) сверх навески), увлажняли, формировали в виде невысокого цилиндра (D = 7 мм, h = 2 – 3 мм) и высушивали; для твердых образцов готовили шлифы.

Содержание углерода и серы в образце определяли на приборе Leco CS 600 методом высокотемпературной экстракции в несущем газе. Определение содержания углерода и серы основано на сжигании навески пробы в токе кислорода (99,998 %) в присутствии специальных флюсов и определении количества образовавшихся диоксида углерода (СО2 ) и диоксида серы (SO2 ).

В работе определен фазовый состав пыли ДСП методом рентгенодифракционного анализа (XRD). Содержание фаз, % (по массе): 78,2 Fe3O4 ; 4,4 (Zn, Mn, Fe)3O4 ; 6,0 ZnO; 4,5 Ca2Fe2O5 ; 3,0 MnO2 ; 2,7 Pb2O3 ; 1,2 SiO2 . Поскольку структуры магнетита и шпинели практически идентичны, следует рассматривать их как совокупную фазу.

Теоретическое обоснование

Выдвинута гипотеза, что протекание селективного восстановления свинца из электросталеплавильной пыли обеспечивает недостаток восстановителя. Например, в работе [13] показано, что селективное восстановление свинца в условиях шахтной восстановительной плавки свинцового агломерата может быть достигнуто при недостатке моноксида углерода в качестве восстановителя (содержание СО не более 60 %). В ряде работ [14; 15] рассматривали аналогичное влияние твердого углерода на восстановление свинецсодержащих техногенных отходов. При содержании углерода свыше 3 % наблюдали совместное восстановление свинца и цинка из пыли ДСП. При содержании углерода свыше 3,7 % усложняется селективность восстановления свинца из пыли плавки меди.

Для выявления условий, позволяющих проводить селективное извлечение цинка и свинца из электросталеплавильной пыли, необходимо определить температуры перехода в газовую фазу обнаруженных в пыли соединений цинка и свинца.

Согласно данным работы [16], программа HSC Chemistry 6 успешно используется исследователями для оценки термодинамических параметров, а результаты моделирования сопоставимы с экспериментальными данными. С помощью программы HSC Chemistry 6, расчетные модули которой используют обширную термохимическую базу данных по энтальпиям (H), энтропиям (S) и теплоемкостям реакций (Cp ), выполнен расчет изменения энергии Гиббса, позволяющий определить термодинамические температуры протекания реакций (ΔG < 0). Рассмотрены реакции восстановления, термической диссоциации и испарения выявленных свинец- и цинксодержащих фаз, и реакций восстановления оксидов железа и марганца.

Реакции восстановления оксида свинца (III), сопровождающиеся переходом свинца и его соединений в газовую фазу, представлены в табл. 1. При термодинамическом моделировании давление монооксида углерода (здесь и далее) приняли равным 1 атм.

Таблица 1. Химические реакции восстановления оксида свинца (III),

|

Согласно данным табл. 1, восстановление оксида свинца (III), сопровождающееся переходом свинца в газовую фазу, с учетом термодинамики начинается с температуры не более 877 °С.

Реакции восстановления оксида цинка, сопровождающиеся переходом цинка в газовую фазу, представлены в табл. 2.

Таблица 2. Химические реакции восстановления оксида цинка, сопровождающиеся переходом цинка в газовую фазу,

|

Согласно данным табл. 2, восстановление оксида цинка с учетом термодинамики начинается с температуры выше 958 °С. При этом в работах [17 – 19] показано, что восстановление цинка из пыли ДСП успешно протекает в интервале температур 925 – 1300 °C при избыточном количестве восстановителя.

Реакции восстановления углеродом и монооксидом углерода при нагреве шпинели (Zn, Mn, Fe)3O4 cложного состава рассмотрены на примере феррита цинка ZnFe2O4 (франклинит). Реакции восстановления франклинита, начинающиеся в интервале температур 0 – 1326 °С, представлены в табл. 3.

Таблица 3. Химические реакции восстановления франклинита

|

Для реакций 4 – 7, 10 – 12 наблюдаются близкие температуры начала восстановления свинец- и цинксодержащих фаз, что требует точного подбора температуры и состава газовой фазы для регулирования процесса селективного извлечения свинца и цинка из пыли ДСП.

Поскольку шпинель (Zn, Mn, Fe)3O4 , обнаруженная в пыли ДСП, отсутствует в базе данных HSC Chemistry 6, для оценки возможности ее восстановления углеродом или монооксидом углерода рассмотрены возможные реакции восстановления соединений – оксидов железа и марганца (Fe3O4 и Mn3O4 ). Реакции, протекающие в интервале температур 295 – 1400 °С, представлены в табл. 4.

Таблица 4. Химические реакции восстановления оксидов Fe3O4

|

В соответствии с табл. 4, реакции 15 – 25 могут протекать совместно с восстановлением оксида свинца (III).

Поскольку переход цинксодержащих фаз в газовую фазу будет проходить после восстановления свинца (а, возможно, и других компонентов пыли ДСП), есть вероятность, что углерод, содержащийся в пыли, полностью израсходуется на другие компоненты. Поэтому без внесения дополнительного восстановителя механизмом перехода цинка в газовую фазу будет реакция термической диссоциации оксида цинка (табл. 5).

Таблица 5. Химическая реакция термической диссоциации

|

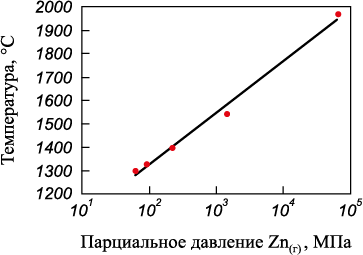

Температура протекания реакции 26 слишком высока для промышленных условий. Снизить температуру начала реакции термической диссоциации можно за счет снижения парциального давления образующихся газов при добавлении аргона. В подтверждение, для реакции термического разложения оксида цинка выполнено термодинамическое моделирование равновесного состава в программной системе для моделирования фазового и химического равновесия «Terra» [20]. Зависимость температуры протекания реакции ZnO = Zn(г) + O2(г) от парциального давления Zn(г) представлена на рис. 1.

Рис. 1. Зависимость температуры протекания реакции |

В соответствии с рис. 1, снижение парциального давления Zn(г) (за счет внесения аргона в систему) позволит снизить диапазон температур термического разложения оксида цинка с 1970 до 1300 °C.

Теоретически, аналогичным образом можно снизить температуру начала восстановления оксида свинца (III), чтобы расширить диапазон селективного извлечения свинец- и цинксодержащих фаз.

Определено, что селективное извлечение свинца и цинка из электросталеплавильной пыли возможно двумя способами (температуры приведены без учета добавления в систему инертного газа):

– последовательное восстановление углеродом или монооксидом углерода свинец- (295 – 877 °C) и цинксодержащих фаз (794 – 1326 °C);

– восстановление углеродом или монооксидом углерода свинецсодержащих фаз (295 – 877 °C) и термическая диссоциация цинксодержащих фаз (1970 °C).

Необходимость изучения механизма последовательного восстановления свинец- и цинксодержащих фаз из пыли ДСП связана с тем, что протекание процесса при более низких температурах предпочтительнее. Это позволит снизить энергозатраты на протекание процесса и вести его без образования расплава.

Однако температуры реального процесса могут существенно отличаться от расчетных. Для определения фактических температур селективного извлечения свинца и цинка из пыли ДСП выполнены экспериментальные исследования.

Экспериментальная часть

Экспериментальные исследования поведения цинка и свинца при нагреве пыли ДСП в интервале температур 20 – 1300 °С выполняли в вакуумной печи сопротивления (нагрев образцов с постоянной скоростью) и печи Таммана (изотермические условия) в токе аргона. Перед началом эксперимента проведен холостой опыт, доказывающий, что потеря массы тигля не влияет на результат измерения массы образца.

Температуру в печи контролировали термопарой ВР(А) 5/20, расположенной в изотермической зоне печи с внутренней стороны нагревателя в пустом тигле.

После охлаждения образцов выполняли измерение массы образцов и исследовали их химический состав.

Содержание углерода и серы в образцах определяли на приборе Leco CS 600 методом высокотемпературной экстракции в несущем газе. Определение содержания элементов в диапазоне от Na до U осуществляли на волнодисперсионном рентгенофлуоресцентном спектроскане МАКС-GVM.

Эксперименты в вакуумной печи сопротивления

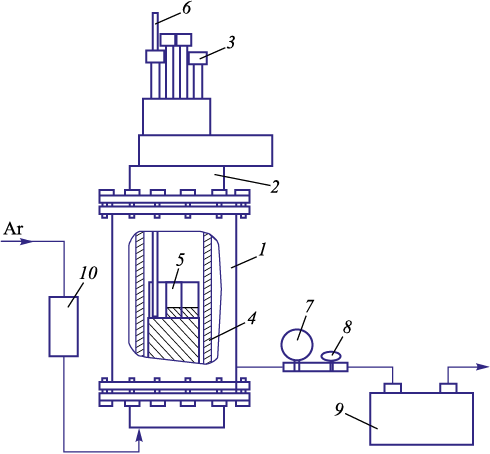

Обработку электросталеплавильной пыли из рукавных фильтров проводили в вакуумной печи сопротивления (рис. 2) с графитовым нагревателем (D = 65 мм, L = 300 мм) в диапазоне температур 20 – 1300 °С. Характеристики печи: P = 20 кВт; U = 10 В; I = 2000 А; f = 50 Гц. Печь оснащена системой водоохлаждения.

Рис. 2. Схема вакуумной печи сопротивления: |

Навеску пыли массой 3 г укладывали в тонкостенный алундовый тигель (D = 19 мм, d = 18 мм, H = 40 мм, h = 38,5 мм). Высота слоя составляла 1,25 – 1,5 см. Семь тиглей (общая масса навески 21 г) устанавливали в изотермическую зону печи, затем из камеры печи откачивали воздух форвакуумным насосом до остаточного давления 10\(^–\)1 Па и заполняли ее аргоном марки «ВЧ».

Далее открывали сброс газа в атмосферу и устанавливали расход аргона 0,5 л/мин. После этого включали нагрев печи со скоростью 15 °С/мин (нагрев на 100 °С осуществляется за ~7 мин). По достижении требуемой температуры (800, 1000, 1100, 1200, 1300 °С) доставали из печи 1 – 2 тигля с продуктами плавки и охлаждали на воздухе.

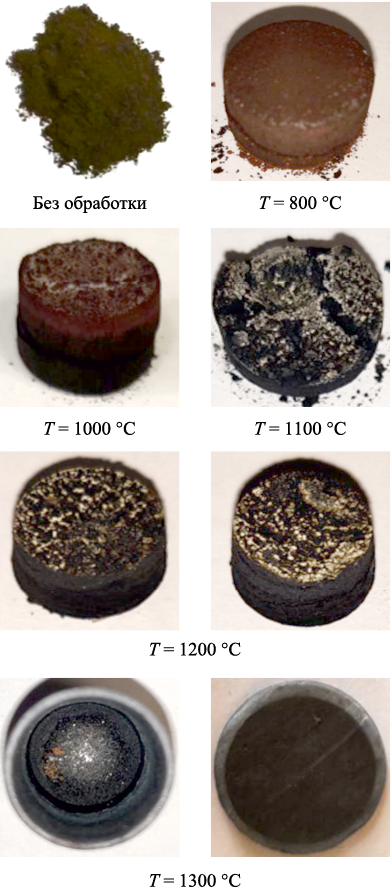

Внешний вид образцов до и после обработки в печи представлен на рис. 3. После нагрева наблюдали потемнение образцов, предположительно это связано с частичным восстановлением магнетита. Образцы, обработанные при 800 и 1000 °С, рассыпались при легком касании, при 1100 и 1200 °С с небольшим усилием измельчались в ступке. Нагрев до 1300 °С приводил к образованию расплава.

Рис. 3. Внешний вид образцов до и после обработки |

После охлаждения осуществляли измерение массы образцов и исследовали их химический состав. Фактическая убыль массы навески после нагрева представлена в табл. 6. Было отмечено, что потеря массы при температуре 1200 °С и больше существенно выше.

Таблица 6. Фактическая убыль массы навески пыли ДСП после нагрева

| |||||||||||||||||

Содержание свинца, цинка (определяли на волнодисперсионном рентгенофлуоресцентном спектроскане МАКС-GVM) и углерода (определяли на приборе Leco CS 600 методом высокотемпературной экстракции в несущем газе) в пыли ДСП после нагрева в вакуумной печи сопротивления в токе аргона представлено в табл. 7.

Таблица 7. Содержание свинца, цинка и углерода в пыли ДСП

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||

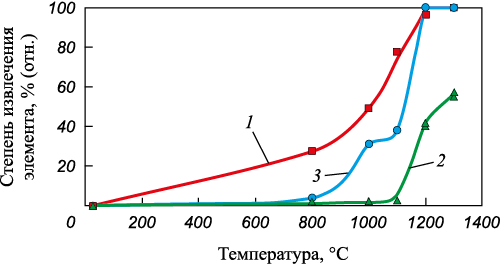

Зависимость степени извлечения элемента от температуры обработки пыли ДСП в вакуумной печи сопротивления представлена на рис. 4.

Рис. 4. Зависимость степени извлечения элемента |

В соответствии с рис. 4, при нагревании электросталеплавильной пыли в токе аргона с постоянной скоростью наблюдали существенное снижение содержания углерода, цинка и свинца. Удаление свинца и цинка из образца протекало в интервале температур 800 – 1200 °С. При этом степень извлечения свинца выше. Интенсивное удаление свинца протекало при температурах свыше 1000 °С, а интенсивное удаление цинка начиналось при температурах свыше 1100 °С. Для изучения возможности селективного удаления свинца и цинка из пыли ДСП необходимо детальное изучение их поведения в интервале температур 800 – 1200 °С в печи Таммана, позволяющей реализовать проведение аналогичных экспериментов в изотермических условиях.

Эксперименты в печи Таммана

Обработку электросталеплавильной пыли из рукавных фильтров газоочистки ДСП проводили в печи Таммана с графитовым нагревателем (D = 80 мм, L = 400 мм) в диапазоне температур 800 – 1200 °С, время выдержки 3, 6, 9, 12 мин. Характеристики печи: P = 40 кВт; f = 50 Гц. Расход аргона марки «ВЧ» – 1 л/ мин. Печь оснащена системой водоохлаждения.

Навеску пыли ДСП массой 3 г укладывали в тонкостенный алундовый тигель (D = 19 мм, d = 18 мм, H = 40 мм, h = 38,5 мм). Высота слоя составляла 1,25 – 1,50 см.

После достижения в камере печи заданной температуры (800, 900, 1000, 1100, 1200 °С) осуществляли одновременную установку в печь четырех образцов, связанных в кассету. Момент установки образцов в печь считали временем начала эксперимента. При каждой температуре образцы выдерживали в течение 3, 6, 9, 12 мин.

С повышением температуры печи и времени выдержки наблюдается переход цвета образцов от коричневого через темно-коричневый и темно-серый к черному, что, вероятнее всего, связано с частичным восстановлением магнетита. Образцы, выдержанные при 800, 900, 1000 и 1100 °С (не более трех минут) при извлечении из тигля сохраняли форму, но рассыпались при легком надавливании. Образцы, выдержанные при 1100 °С свыше трех минут, при извлечении из тигля держали форму при надавливании, но достаточно легко измельчались в ступке. Образцы, выдержанные при 1200 °С, измельчались в ступке со значительным усилием. К тому же извлечение из тигля образцов, выдержанных при 1200 °С свыше 6 мин, было затруднительным.

После охлаждения образцов на воздухе проводили измерение массы образцов и исследовали их химический состав ранее описанными методами. Фактическая убыль массы навески после нагрева в печи Таммана в токе аргона представлена в табл. 8. Было отмечено, что потеря массы при температуре 1200 °С существенно выше.

Таблица 8. Фактическая убыль массы навески пыли ДСП

| |||||||||||||||||||||||||||||||||||||

Содержание свинца, цинка (определяли на волнодисперсионном рентгенофлуоресцентном спектроскане МАКС-GVM) и углерода (определяли на приборе Leco CS 600 методом высокотемпературной экстракции в несущем газе) в пыли ДСП после нагрева в печи Таммана в токе аргона представлено в табл. 9.

Таблица 9. Изменение содержания свинца, цинка и углерода в пыли ДСП

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

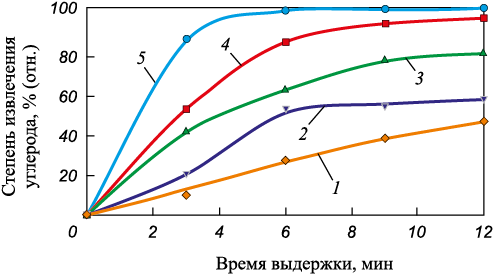

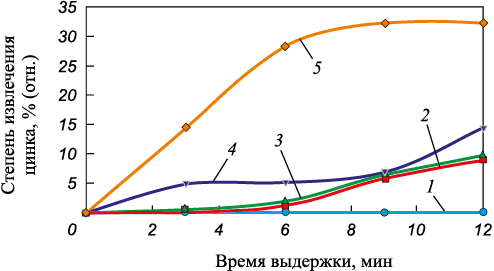

Зависимости степени извлечения углерода, цинка и свинца из пыли ДСП от времени выдержки при нагреве в печи Таммана (800 – 1200 °С) в токе аргона представлены на рис. 5 – 7.

Рис. 5. Зависимость степени извлечения углерода из пыли ДСП

Рис. 6. Зависимость степени извлечения свинца из пыли ДСП

Рис. 7. Зависимость степени извлечения цинка из пыли ДСП |

В соответствии с рис. 5 – 7, при изотермическом нагревании электросталеплавильной пыли в инертной атмосфере наблюдали изменение концентраций свинца, цинка и углерода.

Достижение полного перехода свинца в газовую фазу в ходе экспериментов достигалось при температуре 1100 °С (время выдержки 12 мин) и при температуре 1200 °С (время выдержки 6 мин и более). В то же время при температурах 900 и 1000 °С увеличение времени выдержки образцов с 9 до 12 мин не приводило к повышению степени извлечения свинца при наличии в образцах углерода. Поэтому можно предположить совокупное протекание нескольких реакций восстановления Pb2O3 , протекающих в интервале температур 800 – 1200 °С.

Параллельно с переходом свинца в газовую фазу наблюдали извлечение цинка в количестве 14,4 % (отн.) (t = 1100 °С, время выдержки 12 мин) и 32,2 % (отн.) (t = 1200 °С, время выдержки 6 мин и более) соответственно, что свидетельствует о не достижении селективного извлечения свинца при нагреве пыли ДСП в условиях эксперимента. Последующий нагрев пыли ДСП, вероятно, приведет к селективному извлечению цинка, что связано с полным удалением свинца из пыли ДСП в ходе эксперимента. Поскольку эксперименты выполнены с шагом 100 °С, есть вероятность достижения более высокой селективности извлечения цинка и свинца при уточнении температур процессов для конкретных составов пыли. Поскольку при температуре 1200 °С наблюдали выход степени извлечения цинка на плато при параллельном снижении содержания углерода в пыли ДСП до нулевых значений, можно предположить прекращение протекания реакций восстановления цинксодержащих фаз в связи с нехваткой восстановителя.

Сопоставление экспериментальных данных с результатами термодинамического моделирования по программе HSC Chemistry 6 подтвердило, что переход свинецсодержащих фаз пыли ДСП в газовое состояние может протекать по реакциям 1 – 6 (табл. 1). При этом переход цинксодержащих фаз пыли ДСП в газовое состояние вероятнее всего происходит за счет реакций 7 – 8 (табл. 2) и 12 – 14 (табл. 3).

Углерода, содержащегося в пыли ДСП, не хватило на восстановление цинка из его соединений, что связано с восстановлением марганца и железа из шпинели сложного состава (Zn, Mn, Fe)3O4 . Для завершения процесса восстановления цинксодержащих фаз в рассматриваемом образце пыли необходимо внесение восстановителя в виде углерода или CO. Поскольку требуется внесение дополнительного восстановителя после восстановления свинецсодержащей фазы, более удачным вариантом видится интенсификация процесса восстановления цинка из электросталеплавильной пыли в газовую фазу продувкой СO. Увеличение расхода восстановителя позволяет снизить температуру восстановления цинка [21]. Например, повышение концентрации СО от 75 до 85 % при 1200 °C приводит к повышению интенсивности удаления цинка в газовую фазу в 4 – 5 раз [13].

Авторами работы [22] описано исследование извлечения цинка и железа из электросталеплавильной пыли в рамках пирометаллургического процесса с использованием в качестве восстановителя монооксида углерода при различных температурах. Оптимальная рабочая температура составляла 950 °C. При этом отмечено отрицательное влияние присутствия других примесей, таких как хлориды щелочных металлов (NaCl, KCl) и соединений свинца. Уменьшение их влияния может быть достигнуто при организации селективного извлечения свинца и цинка из пыли ДСП.

Выводы

Выполнено термодинамическое моделирование процесса селективного извлечения цинка и свинца из пыли ДСП. Определено, что селективное извлечение свинца и цинка из электросталеплавильной пыли может быть реализовано двумя способами (температуры приведены без учета добавления в систему инертного газа):

– последовательное восстановление углеродом или монооксидом углерода свинец- (295 – 877 °C) и цинксодержащих фаз (794 – 1326 °C);

– восстановление углеродом или монооксидом углерода свинецсодержащих фаз (295 – 877 °C) и термическая диссоциация цинксодержащих фаз (1970 °C).

Эксперименты в вакуумной печи сопротивления при линейном нагреве показали, что извлечение свинца и цинка из образца протекает в интервале температур 800 – 1200 °С. При этом степень извлечения свинца выше. Интенсивное удаление свинца протекает при температурах свыше 1000 °С, а интенсивное удаление цинка при температурах свыше 1200 °С.

Уточняющие изотермические эксперименты, выполненные в печи Таммана, показали, что достижение полного перехода свинецсодержащей фазы в газовую фазу достигалось при температуре 1100 °С (время выдержки 12 мин) и при температуре 1200 °С (время выдержки 6 мин и более). Параллельно с переходом свинца в газовую фазу наблюдали извлечение цинка в количестве 14,4 и 32,2 % (отн.) соответственно, что свидетельствует о не достижении селективного извлечения свинца при нагреве пыли ДСП в условиях эксперимента. Последующий нагрев пыли ДСП, вероятно, приведет к селективному извлечению цинка, что связано с полным удалением свинца из пыли ДСП в ходе эксперимента.

При сопоставлении экспериментальных данных и данных термодинамического моделирования определены реакции, протекание которых наиболее вероятно при восстановлении свинец- и цинксодержащих фаз.

Список литературы

1. Патрушов А.Е. Оценка технико-экономической эффективности пирометаллургической технологии переработки пылей электросталеплавильного производства. Вестник Иркутского государственного технического университета. 2020;24(3):672–683. http://dx.doi.org/10.21285/1814-3520-2020-3-672-683

2. Тюшняков С.Н., Селиванов Е.Н., Панкратов А.А. Формы нахождения цинка в пыли газоочистки электросталеплавильных печей. Металлург. 2018;(6):8–13.

3. Da Silva Machado J.G.M., Brehm F.A., Moraes C.A.M., dos Santos C.A., Vilela A.C.F. Characterization study of electric arc furnace dust phases. Materials Research. 2006;9(1):30–36. https://doi.org/10.1590/S1516-14392006000100009

4. Ahmad S., Sajal W.R., Gulshan F., Hasan M., Rhamdhani M.A. Thermodynamic analysis of caustic–roasting of electric arc furnace dust. Heliyon. 2022;8(10):e11031. https://doi.org/10.1016/j.heliyon.2022.e11031

5. Omran M., Fabritius T. Effect of steelmaking dust characteristics on suitable recycling process determining: Ferrochrome converter (CRC) and electric arc furnace (EAF) dusts. Powder Technology. 2017;308:47–60. http://dx.doi.org/10.1016/j.powtec.2016.11.049

6. Halli P., Agarwal V., Partinen J., Lundström M. Recovery of Pb and Zn from a citrate leach liquor of a roasted EAF dust using precipitation and solvent extraction. Separation and Purification Technology. 2020;236:116264. https://doi.org/10.1016/j.seppur.2019.116264

7. Leclerc N., Meux E., Lecuire J.-M. Hydrometallurgical recovery of zinc and lead from electric arc furnace dust using mononitrilotriacetate anion and hexahydrated ferric chloride. Journal of Hazardous Materials. 2001;91(1–3):257–270. https://doi.org/10.1016/S0304-3894(01)00394-6

8. Antuñano N., Cambra J.F., Arias P.L. Hydrometallurgical processes for Waelz oxide valorisation – An overview. Process Safety and Environmental Protection. 2019;129:308–320. https://doi.org/10.1016/j.psep.2019.06.028

9. Al-Harahsheh M., Altarawneh S., Al-Omari M. Selective dissolution of zinc and lead from electric arc furnace dust via oxidative thermolysis with polyvinyl chloride and water-leaching process. Hydrometallurgy. 2022;212:105898. https://doi.org/10.1016/j.hydromet.2022.105898

10. Разинкова О.А. Источники загрязнения окружающей среды в гидрометаллургическом производстве и пути их использования. Научный потенциал регионов на службу модернизации. 2013;(1):25–29.

11. Wang L., Peng Z., Lin X., Ye Q., Ye L., Zhang J., Liu Y., Liu M., Rao M., Li G., Jiang T. Microwave-intensified treatment of low-zinc EAF dust: A route toward high-grade metallized product with a focus on multiple elements. Powder Technology. 2021;383:509–521. https://doi.org/10.1016/j.powtec.2021.01.047

12. Adedoyin F.F., Gumede M.I., Bekum F.V., Etokakpan M.U., Balsalobre-Lorente D. Modelling coal rent, economic growth and CO2 emissions: Does regulatory quality matter in BRICS economies? Science of the Total Environment. 2020;710:136284 https://doi.org/10.1016/j.scitotenv.2019.136284

13. Марченко Н.В., Вершинина Е.П., Гильдебрандт Э.М. Металлургия тяжелых цветных металлов: Электронное учебное пособие [Электронный ресурс]. Красноярск: ИПК СФУ, 2009. URL: https://c-metal.ru/image/catalog/books/Marchenko.pdf (дата обращения 11.05.2023).

14. Симонян Л.М., Демидова Н.В. Исследование процесса безуглеродного селективного извлечения цинка и свинца из пыли ДСП. Известия вузов. Черная металлургия. 2020;63(8):631–638. https://doi.org/10.17073/0368-0797-2020-8-631-638

15. Грудинский П.И., Дюбанов В.Г., Козлов П.А. Исследование процессов дистилляционного разделения пыли плавки меди с первичным извлечением свинца. Металлы. 2018;(1):9–16.

16. Jabbour K., El Hassan N. Optimized conditions for reduction of iron (III) oxide into metallic form under hydrogen atmosphere: A thermodynamic approach. Chemical Engineering Science. 2022;252:117297. https://doi.org/10.1016/j.ces.2021.117297

17. Клеоновский М.В., Шешуков О.Ю., Михеенков М.А., Лозовая Е.Ю. Термодинамическое моделирование восстановления цинка из шламов черной металлургии. Известия вузов. Черная металлургия. 2022;65(3):170–178. https://doi.org/10.17073/0368-0797-2022-3-170-178

18. Omran M., Fabritius T. Utilization of blast furnace sludge for the removal of zinc from steelmaking dusts using microwave heating. Separation and Purification Technology. 2019;210:867–884. https://doi.org/10.1016/j.seppur.2018.09.010

19. Li C., Liu W., Jiao F., Yang C., Li G., Liu S., Qin W. Separation and recovery of zinc, lead and iron from electric arc furnace dust by low temperature smelting. Separation and Purification Technology. 2023;312:123355. https://doi.org/10.1016/j.seppur.2023.123355

20. Трусов Б.Г. Программная система TERRA для моделирования фазовых и химических равновесий. Тезисы докладов XIV Международной конференции по химической термодинамике. СПб: НИИ Химии СПбГУ; 2002:483.

21. Вусихис А.С., Селиванов Е.Н., Леонтьев Л.И., Тюшняков С.Н. Термодинамическое моделирование процессов восстановления металлов из расплавов B2O3–CaO–FeO–ZnO. Металлы. 2022;(3):17–23.

22. Wu C.-C., Chang F.-C., Chen W.-S., Tsay M.-S., Wang Y.-N. Reduction behavior of zinc ferrite in EAF-dust recycling with CO gas as a reducing agent. Journal of Environmental Management. 2014;143:208–213. https://doi.org/10.1016/j.jenvman.2014.04.005

Об авторах

Н. В. ПодусовскаяРоссия

Надежда Владимировна Подусовская, младший научный сотрудник лаборатории диагностики материалов, Институт металлургии и материаловедения им. А.А. Байкова РАН; аспирант кафедры металлургии стали, новых производственных технологий и защиты металлов, Национальный исследовательский технологический университет «МИСИС»

Россия, 119991, Москва, Ленинский пр., 49

Россия, 119049, Москва, Ленинский пр., 4

О. А. Комолова

Россия

Ольга Александровна Комолова, к.т.н., старший научный сотрудник лаборатории диагностики материалов, Институт металлургии и материаловедения им. А.А. Байкова РАН; доцент кафедры металлургии стали, новых производственных технологий и защиты металлов, Национальный исследовательский технологический университет «МИСИС»

Россия, 119991, Москва, Ленинский пр., 49

Россия, 119049, Москва, Ленинский пр., 4

К. В. Григорович

Россия

Константин Всеволодович Григорович, академик РАН, д.т.н., заведующий лабораторией диагностики материалов, Институт металлургии и материаловедения им. А.А. Байкова РАН; профессор кафедры металлургии стали, новых производственных технологий и защиты металлов, Национальный исследовательский технологический университет «МИСИС»

Россия, 119991, Москва, Ленинский пр., 49

Россия, 119049, Москва, Ленинский пр., 4

А. В. Павлов

Россия

Александр Васильевич Павлов, д.т.н., профессор кафедры металлургии стали, новых производственных технологий и защиты металлов

Россия, 119049, Москва, Ленинский пр., 4

В. В. Аксенова

Россия

Виктория Владимировна Аксенова, аспирант кафедры металлургии стали, новых производственных технологий и защиты металлов

Россия, 119049, Москва, Ленинский пр., 4

Б. А. Румянцев

Россия

Борис Алексеевич Румянцев, к.т.н., научный сотрудник лаборатории диагностики материалов

Россия, 119991, Москва, Ленинский пр., 49

М. В. Железный

Россия

Марк Владимирович Железный, младший научный сотрудник лаборатории диагностики материалов, Институт металлургии и материаловедения им. А.А. Байкова РАН; ассистент кафедры физического материаловедения, Национальный исследовательский технологический университет «МИСИС»

Россия, 119991, Москва, Ленинский пр., 49

Россия, 119049, Москва, Ленинский пр., 4

Рецензия

Для цитирования:

Подусовская Н.В., Комолова О.А., Григорович К.В., Павлов А.В., Аксенова В.В., Румянцев Б.А., Железный М.В. Изучение селективного извлечения свинца и цинка из пыли ДСП при нагреве в печах сопротивления в токе аргона. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):344-355. https://doi.org/10.17073/0368-0797-2023-3-344-355

For citation:

Podusovskaya N.V., Komolova O.A., Grigorovich K.V., Pavlov A.V., Aksenova V.V., Rumyantsev B.A., Zheleznyi M.V. Lead and zinc selective extraction from EAF dust while heating in resistance furnace with flowing argon. Izvestiya. Ferrous Metallurgy. 2023;66(3):344-355. https://doi.org/10.17073/0368-0797-2023-3-344-355