Перейти к:

Влияние размера пятна лазера на структуру и свойства жаропрочного сплава CompoNiAl-М5-3, полученного селективным лазерным сплавлением

https://doi.org/10.17073/0368-0797-2023-2-184-190

Аннотация

Исследуемый в работе жаропрочный сплав марки CompoNiAl-M5-3 на основе моноалюминида никеля получен методом селективного лазерного сплавления (СЛС) сфероидизированного порошка фракции 20 – 45 мкм. Порошок сплава изготовлен по интегральной технологии, включающей в себя самораспространяющийся высокотемпературный синтез из элементов, измельчение спеков, ситовую и воздушную классификацию, последующую сфероидизацию порошковых частиц в потоке термической плазмы и ультразвуковую очистку сфероидизированных частиц от нанофракции. Путем параметрических исследований осуществлена отработка режимов СЛС на установках SLM 280H и TruPrint 1000. Механические испытания образцов проведены по схеме одноосного сжатия со скоростью деформирования dε/dt = 10–4 с–1 в интервале температур 1023 – 1273 К. Методами сканирующей и просвечивающей электронной микроскопии исследовано влияние размера пятна лазера на эволюцию микроструктуры и термомеханические свойства консолидированного методом СЛС материала в сравнении с полученным методом горячего изостатического прессования (ГИП). Установлено влияние постобработки ГИП + ТО (старение в вакууме) на структуру и механические свойства материла. Условный предел текучести при 1073 К сплава, выращенного на аддитивной установке с диаметром пятна лазера 38 мкм, в состоянии СЛС + ГИП + ТО составил 500 МПа, что превышает на 220 МПа предел текучести образцов, изготовленных с помощью гранульной металлургии с применением ГИП.

Ключевые слова

Для цитирования:

Капланский Ю.Ю., Агеев М.И., Бычкова М.Я., Фадеев А.А., Левашов Е.А. Влияние размера пятна лазера на структуру и свойства жаропрочного сплава CompoNiAl-М5-3, полученного селективным лазерным сплавлением. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):184-190. https://doi.org/10.17073/0368-0797-2023-2-184-190

For citation:

Kaplanskii Yu.Yu., Ageev M.I., Bychkova M.Ya., Fadeev A.A., Levashov E.A. Influence of laser spot size on structure and properties of high-temperature CompoNIAL-M5-3 alloy produced by selective laser melting. Izvestiya. Ferrous Metallurgy. 2023;66(2):184-190. https://doi.org/10.17073/0368-0797-2023-2-184-190

Введение

Иерархически-структурированные гетерофазные сплавы на основе моноалюминида никеля (NiAl) относятся к конструкционным материалам для статорных лопаток, улучшающих массогабаритные характеристики энергетических установок [1 – 3]. Перспективность применения данной группы сплавов обусловлена высокой температурой конгруэнтного плавления их матричной фазы NiAl (1638 – 1700 °С), превосходной теплопроводностью (λ ≈ 90 Вт/(м·К)), относительно низкой плотностью (<5,5 – 6,8 г/см3) и хорошей стойкостью к высокотемпературному (>800 ℃) окислению по сравнению с никелевыми суперсплавами [4 – 6]. Факторами, ограничивающими промышленное применение NiAl-сплавов для деталей со сложными геометрическими параметрами, являются их низкая пластичность при нормальных условиях и восприимчивость к зарождению и развитию микротрещин при лезвийной обработке и ударе [7 – 9]. Поэтому перспективным направлением является апробация интерметаллидных сплавов в аддитивном производстве сложнопрофильных изделий, не требующих доводки с применением лезвийной обработки тонкостенных элементов, например, пера лопатки [10; 11].

Обеспечить высокую точность и качество поверхности синтезированных деталей позволяет технология селективного лазерного сплавления (СЛС). Качество тонкостенных элементов конструкции деталей зависит от режимов сплавления контура и характеристик аддитивной установки, а именно размера пятна лазера. Размер пятна лазера влияет не только на качество поверхности, но и структуру материала через изменение объема ванны расплава при сплавлении порошкового слоя.

В ранее опубликованных работах показаны результаты исследований, направленные на разработку составов и режимов получения порошков жаропрочных сплавов на основе NiAl для технологий аддитивного производства [12 – 16]. Наиболее высокие механические свойства при температурах испытаний до 800 ℃ имел иерархически структурированный дисперсионно-твердеющий сплав CompoNiAl-М5-3. Показано, что механические свойства сплава зависят от способов получения и постобработки, оказывающих непосредственное влияние на формирование микроструктуры [13; 14]. Временное сопротивление (σв ) и степень пластической деформации (δ) литого сплава со средним размером дендритных ячеек 100 мкм и колоний величиной 5 мм не превышали 1720 МПа и 8 % соответственно. Напротив, аналогичный сплав, полученный методом горячего изостатического прессования (ГИП) сферического порошка в формообразующей оснастке, обладал повышенным на 40 % показателем σв = 2870 МПа и δ = 16,8 %. Кроме того, сплав имел высокое сопротивление вязкопластической деформации: при температуре испытаний 800 ℃ и скорости деформации 0,01 с\(^{-}\)1 значение условного предела текучести (σ0,2 ) составляло до 392 МПа [14].

Значительный рост прочностных свойств авторы связывали с уменьшением размера зерен NiAl и когерентных твердорастворных выделений α-Cr, а также дисперсных частиц на основе Hf и образованием вдоль межзеренных границ термостабильных наночастиц фазы Гейслера – Ni2AlHf. Повышение механических свойств достигалось в результате применения мелкодисперсного порошка фракции 20 – 45 мкм, полученного по интегральной технологии, включающей в себя:

– приготовление реакционной смеси из элементных порошков;

– самораспространяющийся высокотемпературный синтез (СВС);

– измельчение спеков в порошок;

– ситовую и воздушную классификацию;

– сфероидизацию порошковых частиц в потоке термической плазмы;

– ультразвуковую очистку частиц.

CompoNiAl-М5-3 – cфероидизированный порошок сплава успешно опробован в СЛС-технологии изготовления лопаток энергетических установок [17]. В этой связи аналогичный порошок использовался в настоящей работе с целью исследования влияния размера пятна лазера на структуру и механические свойства синтезированного материала CompoNiAl-М5-3.

Материалы и методы исследований

Сферический порошок многокомпонентного сплава CompoNiAl-М5-3 дисперсностью 20 – 45 мкм получен методом сфероидизации синтезированного СВС-порошка в потоке термической плазмы на электродуговой плазменной установке производства ИМЕТ РАН. Текучесть и насыпная плотность порошка при степени сфероидизации 98 % составляли 19 с и 3,95 г/см3 соответственно.

Разработку режимов СЛС проводили на промышленной установке SLM 280HL (SLM Solution, Германия) с волоконным лазером мощностью 400 Вт и диаметром пятна 80 мкм и на лабораторной установке TruPrint 1000 (TRUMPF GmbH + Co. KG, Германия) с волоконным лазером мощностью 200 Вт и диаметром пятна 38 мкм. Отработку режимов СЛС осуществляли путем параметрических исследований процесса синтеза экспериментальных образцов простой формы в интервале значений мощности лазера P = 175 ÷ 330 Вт, скорости сканирования v = 200 ÷ 500 мм/с и интервала сканирования h = 0,10 ÷ 0,12 мм на установке SLM 280 HL; а также при P = 50 ÷ 90 Вт, v = 400 ÷ 1000 мм/с и h = 0,05 ÷ 0,10 мм на установке TruPrint 1000.

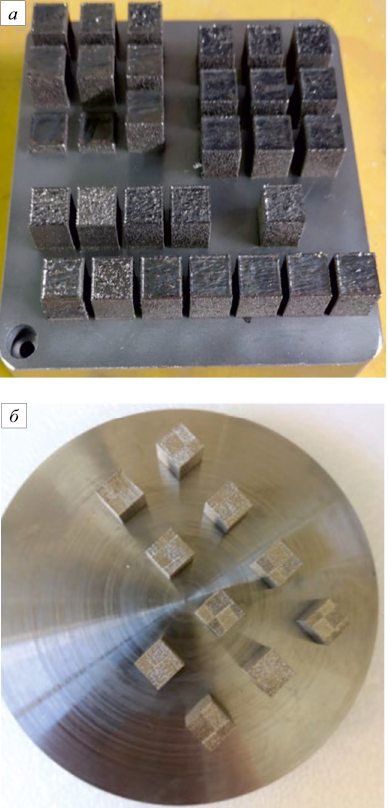

В ходе исследований оценивалось влияние параметров синтеза на величину остаточной пористости и наличие микротрещин в синтезированном материале. По результатам исследований выбраны режимы синтеза (плотность энергии лазерного излучения 120 Дж/ мм3 для SLM 280HL и 97,4 Дж/мм3 для TruPrint 1000), обеспечивающие наименьшую остаточную пористость синтезированного материала, не превышающую 0,5 %. По разработанным режимам изготовлены экспериментальные образцы для проведения структурных исследований и механических испытаний. Внешний вид образцов показан на рис. 1.

Рис. 1. Внешний вид экспериментальных образцов, |

Термообработку синтезированных образцов проводили по ранее отработанному режиму [17]. Образцы отжигали вместе с платформой построения в вакуумной печи сопротивления Термионик Т1-2000–160 (ООО «Термионика», Россия) при остаточном давлении 1,3·10\(^{-}\)5 Па и температуре 1150 ℃ в течение 3 ч для релаксации усадочных напряжений в синтезированном материале. Выбранные условия термообработки способствуют рекристаллизации дендритных ячеек с формированием зеренной структуры и дисперсионному твердению матричной фазы вследствие выделения избыточной α-Cr фазы [17].

С целью устранения микродефектов и повышения механических свойств проводили ГИП с последующим старением образцов. Параметры постобработки: ГИП при температуре 1250 °C и рабочем давлении 145 МПа; старение в вакууме (ТО) при 800 ℃ в течение 1,5 ч.

Структуру исследовали на сканирующем электронном микроскопе S-3400N (Hitachi, Япония) с энергодисперсионной приставкой NORAN System 7 X-ray Microanalysis System (Thermo Scientific, США) и на просвечивающем электронном микроскопе высокого разрешения (ПЭМ ВР) модели JEM-2100 (Jeol, Япония) в держателе фольг JEOL Dual Tilt Beryllium Holder. Ультратонкие фольги для ПЭМ ВР изготавливали на установке ионного травления PIPS II System (Gatan, Inc., USA).

Механические испытания образцов проводили по схеме одноосного сжатия со скоростью деформирования dε/dt = 10\(^{-}\)4 с\(^{-}\)1 в интервале температур 1023 – 1273 К на универсальном испытательном комплексе Gleeble System 3800 (Dynamic Systems Inc., USA) при остаточном давлении в рабочей камере ~10\(^{-}\)3 Па.

Результаты исследования и их обсуждение

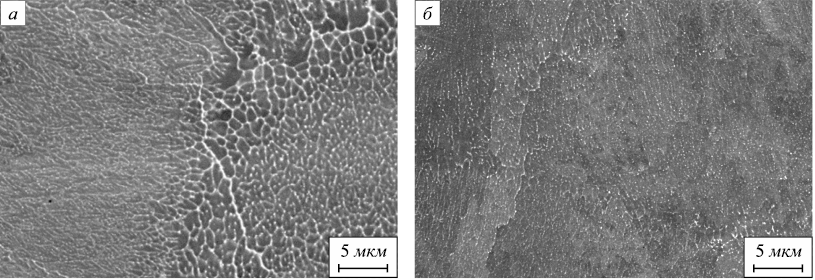

Микроструктура полученных СЛС-образцов в сечении XZ приведена на рис. 2.

Независимо от режима сплавления порошкового слоя в сплаве формируется дендритная структура зерен с непрерывными прослойками (толщиной 50 – 400 нм) вырожденной Cr(Co) e эвтектики в междендритном пространстве. Однако уменьшение пятна лазера с 80 до 38 мкм и, следовательно, интервала сканирования приводит к измельчению зерен и дендритных ячеек NiAl в два раза, что связано с уменьшением объема и времени затвердевания ванны расплава. Размер ячеек уменьшился от 0,5 – 3,0 мкм до 0,2 – 1,0 мкм. Дисперсно-упрочняющие наночастицы гафнийсодержащей фазы размером менее 100 нм выделялись иррегулярно внутри Cr(Co)e фазы или на межфазной границе NiAl/Cr(Co)e . Структурно-фазовые составляющие исследуемого сплава в состоянии СЛС описаны в работе [18].

Рис. 2. Микроструктура СЛС-образцов сплава CompoNiAl-М5-3, синтезированных на установках: |

Формирование дендритной структуры обусловлено неравновесными условиями затвердевания ванн расплава при скорости охлаждения порядка 106 К/с во время СЛС и избыточным содержанием легирующей добавки хрома [14; 18].

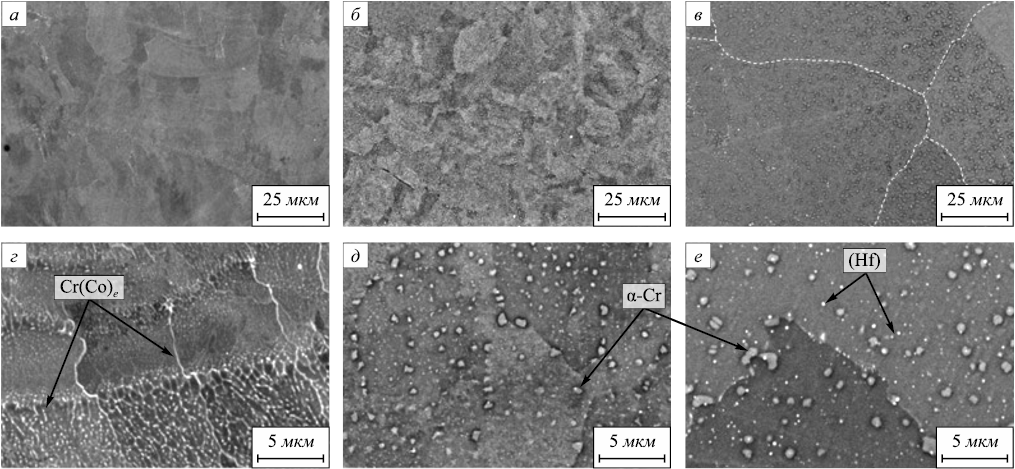

Рис. 3 показывает эволюцию структуры синтезированного материала CompoNiAl-М5-3 после отжига и газостатической обработки. Отжиг способствовал рекристаллизации дендритных ячеек NiAl и формированию неравноосных зерен размером до 50 мкм (рис. 3, б, д). В структуре сплава обнаружены равномерно распределенные вдоль границ и внутри зерен NiAl выделения α-Cr размером менее 1,5 мкм. Выделения α-Cr сформировались в результате концентрационного расслоения пересыщенного твердого раствора NiAl(Cr) (частицы внутри зерен) и сегрегации прослоек вырожденной эвтектики Cr(Co)e (частицы вдоль межзеренных границ). Действующие механизмы (спинодальный распад и гетерогенная нуклеация) зарождения и роста выделений α-Cr подробно исследованы in-situ методами ПЭМ в работах [13; 14; 17; 18]. Наночастицы гафнийсодержащей фазы (белый контраст), выделяющиеся в виде тонких прослоек вырожденной эвтектики Cr(Co)e во время сплавления порошкового слоя, сохранили свое первоначальное расположение при сегрегации Cr(Co)e после отжига и были окружены α-Cr.

Рис. 3. Эволюция структуры СЛС-сплава CompoNiAl-М5-3: |

Газостатическая обработка отожженных СЛС-образцов сплава CompoNiAl-М5-3 при 1250 °C сформировала однородную крупнозернистую структуру, состоящую из NiAl матрицы, выделений α-Cr и наночастиц гафнийсодержащих фаз (рис. 3, в, е). Размер зерен находился в диапазоне 100 – 450 мкм. Интенсивный рост зерен обусловлен активацией диффузии и проявлением механизмов пороговой ползучести в условиях одновременного воздействия высокой температуры и давления. При 1250 ℃ исследуемый сплав переходит в однофазное состояние пересыщенного твердого раствора, что обеспечивает растворение α-фазы и гомогенизацию сплава. Последующее охлаждение сплава в камере газостата способствовало зарождению и росту α-фазы. Выделения избыточной α-Cr фазы, преимущественно сосредоточенные внутри зерен, имели размер не более 1,5 мкм и характерную сферическую форму. Напротив, вдоль границ зерен образовались вытянутые частицы α-Cr размером до 3 мкм.

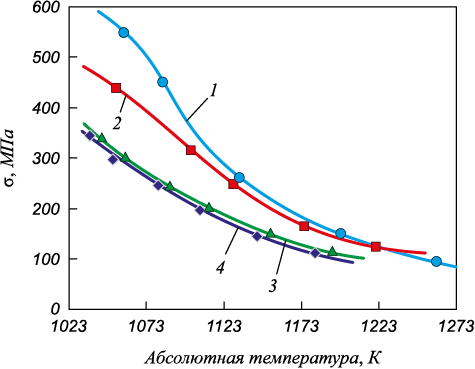

Температурные зависимости условного предела текучести при скорости деформирования 10\(^{-}\)4 с\(^{-}\)1 для образцов сплава CompoNiAl-М5-3 в состоянии СЛС + ГИП + ТО, полученных на установках SLM280HL и TruPrint 1000, в сравнении с образцами после ГИП и СЛС приведены на рис. 4. По уровню сопротивления пластической деформации в исследуемом диапазоне температур СЛС-образцы (SLM280HL) после отжига сопоставимы с образцами, полученными методом ГИП при использовании аналогичных сферических порошков. Применение комплексной постобработки (ГИП + ТО) повысило сопротивление сжимающим напряжениям синтезированного материла в интервале 1023 – 1173 К. Например, при 1073 К условный предел текучести образцов сплава после СЛС + ГИП + ТО составил 390 – 500 МПа, что заметно выше 260 – 280 МПа для образцов, полученных методом СЛС и ГИП. С ростом температуры разница в соответствующих значениях снижается до 11 – 20 МПа. Максимальный уровень сопротивления во всем температурном диапазоне испытаний показали образцы из сплава CompoNiAl-М5-3, полученные на установке TruPrint 1000 с размером пятна лазера 38 мкм. При одинаковых структурно-фазовых составляющих образцов, полученных на разных аддитивных установках, увеличение свойств синтезированного материала при уменьшении диаметра пятна лазера и, следовательно, объема ванны расплава может быть связано с измельчением и более равномерным перераспределением тугоплавких гафнийсодержащих фаз.

Рис. 4. Температурные зависимости условного предела текучести |

Величина показателя σ0,2 при температурах испытаний до 1173 К сплава в различных состояниях зависела от структуры, в частности от среднего размера зерен. Средний размер зерна NiAl образцов исследуемого сплава после СЛС + ГИП + ТО составлял порядка 350 мкм, тогда как образцов в состоянии ГИП и СЛС + отжиг – менее 15 мкм. Увеличение на порядок размера зерен предположительно способствовало замедлению диффузионной ползучести Кобла, которая вносит тем больший вклад в пластическое течение, чем ниже температура и меньше размер зерен [19 – 22]. При температурах выше 1173 К интенсивность разупрочнения сплава замедляется, так как высокодисперсные когерентные выделения α-Cr в объеме зерен, вносящие наибольший вклад в упрочнение сплава в интервале температур до 1073 К, растворяются в матричной фазе.

Выводы

Результаты исследования микроструктуры и термомеханических свойств синтезированного материала CompoNiAl-М5-3 показали, что уменьшение диаметра пятна лазера повышает сопротивление вязкопластической деформации при температурах до 1173 К за счет измельчения и более равномерного распределения термостабильных гафнийсодержащих фаз в матрице NiAl.

Применение газостатической обработки с последующим вакуумным старением способствует дополнительному росту сопротивления вязкопластической деформации вследствие укрупнения зерен и их упрочнения когерентными выделениями избыточной α-Cr фазы.

Список литературы

1. Pelleg J. Basic Compounds for Superalloys: Mechanical Properties. Amsterdam: Elsevier Inc.; 2018:494. https://doi.org/10.1016/c2017-0-04724-9

2. Bochenek K., Basista M. Advances in processing of NiAl intermetallic alloys and composites for high temperature aerospace applications. Progress in Aerospace Sciences. 2015;79:136–146. https://doi.org/10.1016/j.paerosci.2015.09.003

3. Shang Z., Shen J., Wang L., Du Y., Xiong Y., Fu H. Investigations on the microstructure and room temperature fracture toughness of directionally solidified NiAl–Cr(Mo) eutectic alloy. Intermetallics. 2015;57:25–33. https://doi.org/10.1016/j.intermet.2014.09.012

4. Wu S., Wu X., Wang R., Liu Q., Gan L. Effects of Ni vacancy, Ni antisite, Cr and Pt on the third-order elastic constants and mechanical properties of NiAl. Intermetallics. 2014;55: 108–117. https://doi.org/10.1016/j.intermet.2014.04.022

5. Noebe R.D. Physical and mechanical properties of the B2 compound NiAl. International Materials Reviews. 2012; 38(4):193–232. https://doi.org/10.1179/imr.1993.38.4.193

6. Wang L., Shen J., Shang Z., Fu H. Microstructure evolution and enhancement of fracture toughness of NiAl–Cr(Mo)–(Hf,Dy) alloy with a small addition of Fe during heat treatment. Scripta Materialia. 2014;89:1–4. https://doi.org/10.1016/j.scriptamat.2014.07.002

7. Dey G.K. Physical metallurgy of nickel aluminides. Sadhana. 2003;28:247–262. https://doi.org/10.1007/BF02717135

8. Geist D., Gammer C., Rentenberger C., Karnthaler H.P. Sessile dislocations by reactions in NiAl severely deformed at room temperature. Journal of Alloys and Compounds. 2015; 621:371–377. https://doi.org/10.1016/j.jallcom.2014.09.226

9. Miracle D.B. Overview No. 104. The physical and mechanical properties of NiAl. Acta Metallurgica et Materialia. 1993;41(3):649–684. https://doi.org/10.1016/0956-7151(93)90001-9

10. Gibson I., Rosen D.W., Stucker B. Additive Manufacturing Technologies: Rapid Prototyping to Direct Digital Manufacturing. New York: Springer; 2010:459. https://doi.org/10.1007/978-1-4419-1120-9

11. Plessis A. Effects of process parameters on porosity in laser powder bed fusion revealed by X-ray tomography. Additive Manufacturing. 2019;30:100871. https://doi.org/10.1016/j.addma.2019.100871

12. Ning H., Wang D., Zhao J., Wang B., Liu G. Fabrication and joining of NiAl and TiAl intermetallics by additive sintering. Materials Science and Engineering: A. 2022;849:143493. https://doi.org/10.1016/j.msea.2022.143493

13. Zaitsev A.A., Sentyurina Zh.A., Levashov E.A., Pogozhev Yu.S., Sanin V.N., Loginov P.A., Petrzhik M.I. Structure and properties of NiAl–Cr(Co,Hf) alloys prepared by centrifugal SHS casting. Part 1: Room temperature investigations. Materials Science and Engineering: A. 2017;690:463–472. https://doi.org/10.1016/j.msea.2016.09.075

14. Kaplanskii Yu.Yu., Korotitskiy A.V., Levashov E.A., Sentyurina Zh.A., Loginov P.A., Samokhin A.V., Logachev I.A. Microstructure and thermomechanical behavior of Heusler phase Ni2AlHf-strengthened NiAl–Cr(Co) alloy produced by HIP of plasma-spheroidized powder. Materials Science and Engineering: A. 2018;729:398–410. https://doi.org/10.1016/j.msea.2018.05.087

15. Nazarov A., Safronov V.A., Khmyrov R.S., Shishkovsky I. Fabrication of gradient structures in the Ni–Al system via SLM Process. Procedia IUTAM. 2017;23:161–166. https://doi.org/10.1016/j.piutam.2017.06.017

16. Khomutov M., Potapkin P., Cheverikin V., Petrovskiy P., Travyanov A., Logachev I., Sova A., Smurov I. Effect of hot isostatic pressing on structure and properties of intermetallic NiAl–Cr–Mo alloy produced by selective laser melting. Intermetallics. 2020;120:106766. https://doi.org/10.1016/j.intermet.2020.106766

17. Kaplanskii Yu.Yu., Levashov E.A., Korotitskiy A.V., Loginov P.A., Sentyurina Zh.A., Mazalov A.B. Influence of aging and HIP treatment on the structure and properties of NiAl-based turbine blades manufactured by laser powder bed fusion. Additive Manufacturing. 2020;31:100999. https://doi.org/10.1016/j.addma.2019.100999

18. Kaplanskii Yu.Yu., Zaitsev A.A., Levashov E.A., Loginov P.A., Sentyurina Zh.A. NiAl based alloy produced by HIP and SLM of pre-alloyed spherical powders. Evolution of the structure and mechanical behavior at high temperatures. Materials Science and Engineering: A. 2018;717:48–59. https://doi.org/10.1016/J.MSEA.2018.01.057

19. Kassner M.E. Fundamentals of Creep in Metals and Alloys. 3rd Edition. Oxford: Butterworth-Heinemann; 2015:338.

20. Nanocrystalline Titan. Garbacz H., Semenova I.P., Zherebtsov S., Motyka M. eds. Amsterdam: Elsevier; 2019:259.

21. Mouritz A.P. Introduction to Aerospace Materials. Amsterdam: Elsevier; 2012:600.

22. Zhang J.S. High Temperature Deformation and Fracture of Materials. Cambridge: Elsevier; 2010:365.

Об авторах

Ю. Ю. КапланскийРоссия

Юрий Юрьевич Капланский, к.т.н., научный сотрудник лаборатории «In situ диагностика структурных превращений» Научно-учебного центра СВС МИСИС-ИСМАН

Россия, 119049, Москва, Ленинский пр., 4

М. И. Агеев

Россия

Максим Игоревич Агеев, аспирант кафедры порошковой металлургии и функциональных покрытий, младший научный сотрудник лаборатории «In situ диагностика структурных превращений» Научно-учебного центра СВС МИСИС-ИСМАН

Россия, 119049, Москва, Ленинский пр., 4

М. Я. Бычкова

Россия

Марина Яковлевна Бычкова, к.т.н., старший преподаватель кафедры порошковой металлургии и функциональных покрытий, научный сотрудник Научно-учебного центра СВС МИСИС-ИСМАН

Россия, 119049, Москва, Ленинский пр., 4

А. А. Фадеев

Россия

Андрей Андреевич Фадеев, к.т.н., научный сотрудник, Институт металлургии и материаловедения им. А.А. Байкова РАН; инженер научного проекта Научно-учебного центра СВС МИСИС-ИСМАН, Национальный исследовательский технологический университет «МИСИС»

Россия, 119049, Москва, Ленинский пр., 4

Россия, 119991, Москва, Ленинский пр., 49

Е. А. Левашов

Россия

Евгений Александрович Левашов, д.т.н., профессор, заведующий кафедрой порошковой металлургии и функциональных покрытий, директор Научно-учебного центра СВС МИСИС-ИСМАН

Россия, 119049, Москва, Ленинский пр., 4

Рецензия

Для цитирования:

Капланский Ю.Ю., Агеев М.И., Бычкова М.Я., Фадеев А.А., Левашов Е.А. Влияние размера пятна лазера на структуру и свойства жаропрочного сплава CompoNiAl-М5-3, полученного селективным лазерным сплавлением. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):184-190. https://doi.org/10.17073/0368-0797-2023-2-184-190

For citation:

Kaplanskii Yu.Yu., Ageev M.I., Bychkova M.Ya., Fadeev A.A., Levashov E.A. Influence of laser spot size on structure and properties of high-temperature CompoNIAL-M5-3 alloy produced by selective laser melting. Izvestiya. Ferrous Metallurgy. 2023;66(2):184-190. https://doi.org/10.17073/0368-0797-2023-2-184-190